Сварка конспект по материаловедению

Обновлено: 06.07.2024

Основы материаловедения для сварщиков, Учебник, Овчинников В.В., 2019.

КЛАССИФИКАЦИЯ И СТРОЕНИЕ МЕТАЛЛОВ.

В природе существуют две разновидности твердых тел, различающиеся по своим свойствам: кристаллические и аморфные. Кристаллические тела остаются твердыми, т.е. сохраняют приданную им форму до вполне определенной температуры, при которой они переходят в жидкое состояние; при охлаждении процесс идет в обратном направлении. Переход из одного состояния в другое протекает при определенной температуре плавления. Аморфные тела при нагреве размягчаются в большом температурном интервале, становятся вязкими, а затем переходят в жидкое состояние. При охлаждении процесс идет в обратном направлении. В отличие от жидкостей аморфные тела имеют пониженную подвижность частиц. Аморфное состояние можно зафиксировать ускоренным охлаждением из жидкого состояния, однако при повторном нагреве, длительной выдержке при температуре 20 — 25 °С, а в некоторых случаях при деформации, нестабильность аморфного твердого тела проявляется в частичном или полном переходе в кристаллическое состояние.

ОГЛАВЛЕНИЕ.

Предисловие.

Глава 1.Строение, свойства и методы испытания металлов и сплавов.

Глава 2.Железоуглеродистые сплавы.

Глава 3.Цветные металлы и сплавы.

Глава 4.Коррозия к термическая обработка металлов и сплавов.

Глава 5.Газотермическое напыление покрытий.

Глава 6.Твердые сплавы, минералокерамические и неметаллические конструкционные материалы.

Список литературы.

В промышленности и строительстве, а также при ремонте сварка получила широкое распространение. В чем заключается суть процесса, какая принята классификация и каковы основные характеристики каждого класса вы узнаете из этой статьи.

1. Определение процесса сварки

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживает сварка. Она широко используется в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварка — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварке атомы и молекулы соединяемых поверхностей образуют прочные связи. Чтобы такие соединения возникли, необходимо соблюдать некоторые условия:

- свариваемые поверхности нужно очистить от загрязнений, оксидов, инородных атомов;

- для облегчения взаимодействия атомов между собой должна произойти их энергетическая активация;

- свариваемые заготовки необходимо разместить на таком расстоянии, которое можно было бы сопоставить с межатомным расстоянием в элементах.

В процессе остывания происходит образование сварочного шва на стыке.

2. Классификация видов сварки

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

- специфика техники;

- характеристики свариваемого материала;

- особенности защиты процесса сварки от воздействия воздуха.

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

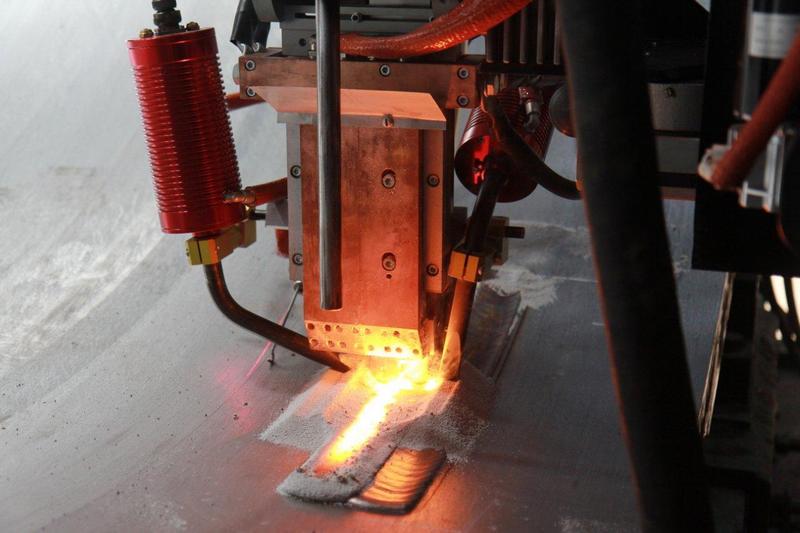

- Термическая сварка. Совершается при помощи тепла, с применением дополнительных материалов. Источником тепловой энергии при данном виде сварки может служить газовое пламя, плазменный поток, электрическая дуга. Под воздействием высокой температуры присадочный металл плавится, получившаяся жидкость заполняет промежутки между элементами. После остывания получается неразъемное соединение.

- Механическая сварка. Главную роль в соединении элементов играет наружное воздействие на свариваемые детали. Все виды механической сварки предполагают деформацию поверхностей, которая приводит к плотному скреплению на молекулярном уровне. При физическом воздействии происходит переход механической энергии в кинетическую, что позволяет нагреть элементы до нужной температуры.

- Комбинированная сварка. Также известна как термомеханическая, заключается в сочетании перечисленных выше способов. В таком процессе используется давление и тепловая энергия. Например, металл могут предварительно нагреть до нужной температуры, а затем при помощи внешнего воздействия образуется неразъемное соединение.

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

3. Термический класс сварки

Приведенные ниже способы сварки связаны с образованием сварочной ванны в ходе процесса. Ее образование происходит при участии двух металлов: основного и присадочного. Присадочным металлом при термической сварке может выступать металлический пруток, электрод. Источником тепла — сварочная дуга, пламя горючего газа, сконцентрированный поток лучей, термит. Используемый источник тепла определяет, к какому виду относится конкретный способ соединения деталей.

3.1 Дуговая

Дуговая сварка наиболее распространена. Для нее не нужны специальные приспособления или инструменты. Для дуговой сварки необходим мощный стабильный разряд электричества в ионизированной атмосфере газов. Во время зажигания дуги происходит ионизация дугового промежутка, которая поддерживается на протяжении всего горения.

Зажигание дуги — это процесс, происходящий в три этапа:

- Контакт металлической заготовки и электрода вызывает короткое замыкание. Оно служит для достижения температуры, необходимой при сварке.

- Затем инструмент отводится на небольшое расстояние (от 3 до 6 мм). Такое действие провоцирует начало термоэлектронной эмиссии электронов.

- Предыдущие действия позволяют добиться возникновения устойчивого дугового разряда. Это происходит, так как дуговой промежуток становится электропроводным.

Данный вид сварки разделяется на три подгруппы исходя из метода соединения деталей:

Материал, число электродов, а также способ их включения в цепь электротока формируют еще одну классификацию дугового вида сварки на несколько подвидов:

- Сварка неплавящимся электродом дугой прямого действия. Используется графитный или вольфрамовый электрод, присадочный материал применяется не всегда.

- Сварка плавящимся электродом дугой прямого действия. Применяется металлический электрод, одновременно происходит плавление основного металла.

- Сварка косвенной дугой. Как правило, этот способ предполагает использование двух неплавящихся электродов.

- Сварка трехфазной дугой. Горение дуги при таком способе происходит между электродами, а также между основным металлом и каждый электродом.

3.2 Газовая

При газовой сварке источником тепла выступает пламя. Это делает данный способ пригодным для использования в полевых условиях и местах, где нет доступа к электричеству, так как питание от электросети не требуется. Еще одно характерное отличие газовой сварки от дуговой — нагрев и остывание свариваемых поверхностей происходят достаточно медленно и плавно. Поэтому технология подходит для соединения тонкостенной стали, цветных металлов, а также для проведения наплавки.

Данный вид предполагает расплавление металла под воздействием пламени, которое образуется в результате горения смеси горючих газов с кислородом. Обычно используют ацетилен или пропан, реже — пары бензина или керосин. Плавление присадочного металла участвует в формировании шва на стыке элементов, соединенных сваркой.

3.3 Лучевая

Области применения лучевого вида сварки — радиодетали, электронные схемы и другие микродетали. Сам процесс происходит под воздействием светового луча. В отличие от других видов сварки, этот должен происходить в специальной камере с вакуумной средой. В противном случае луч будет рассеиваться из-за плотности воздуха.

Способность соединять микро-детали — это отличительное преимущество такого способа, чего нельзя достичь при применении любого другого. Технология широко применяется в радиоэлектронной отрасли.

Лазерную сварку отличают швы высокой точности. В то же время нагревание поверхностей минимально, поэтому даже тонкий материал в результате соединения не деформируется. Такой способ позволяет направлять энергию с помощью призмы в труднодоступные места, которые не получилось бы соединить, применяя другие виды соединений.

Источником энергии может выступать не только световой луч, но и поток электронов из электронной пушки.

3.4 Термитная

Термит, который используют при данном виде соединения деталей, представляет собой специальную смесь для расплавления металла. В ее состав входят алюминий, магний, металлическая окалина. Смесь в виде порошка засыпают в жаропрочную емкость и разжигают с помощью электрической дуги, пропастрона или специального шнура. Тепло, которое выделяется при горении термита, плавит кромки деталей. Расплавленная деталь, смешиваясь с металлом свариваемых деталей, образует неразъемное соединение — происходит сварка.

Соединение, которое получается в результате, отличается высокой прочностью. Этим объясняется востребованность и популярность данного вида сварки в работе с крупногабаритными изделиями. В частности, способ применяется для стыковки труб, рельсов, а также для наплавки крупногабаритных изделий.

3.5 Электрошлаковая

Ни один другой из приведенных видов не подходит для соединения толстых металлических деталей толщиной от 5 см до 3 метров лучше, чем электрошлаковый. При такой сварке вертикально установленные заготовки с двух сторон закрывают с помощью подвижных ползунов из меди с водяным охлаждением. На поддон насыпают слой флюса, который служит источником тепла, а под ним зажигают дугу. Расплавленный флюс становится токопроводящим, он хорошо плавит кромки основного металла и присадочную проволоку.

Сварку такого типа применяют для работы со всеми видами стали, чугуна, некоторыми цветными металлами. Промышленное значение электрошлакового способа очень велико, благодаря экономической выгоде. Чем больше площадь поверхности, которая поддается сварке, тем рациональнее его использование.

4. Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

- кузнечная;

- контактная;

- диффузионная.

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

4.1. Кузнечная

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварки.

Качество соединения напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить таким образом получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

4.2 Контактная

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока. По типу сварочного соединения выделяют несколько видов для решения разных задач:

- стыковая — нагревается вся площадь контакта;

- точечная — образуются соединения в местах сдавливания под воздействием тока;

- шовная — предполагает соединение деталей внахлест с помощью роликовых электродов;

- рельефная — на плоскости предварительно наносятся выступы, которые разглаживаются после подачи тока.

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

4.3 Диффузионная

Технология базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварку проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Сварку этого типа применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

5. Механический класс сварки

Главная особенность способов сварки, относящихся к данному классу, — механическое воздействие на металл с целью нагревания. Выделяемое тепло плавит металл, происходит его соединение. Способы, с помощью которых производят сварку — трение, взрыв, давление, ультразвук.

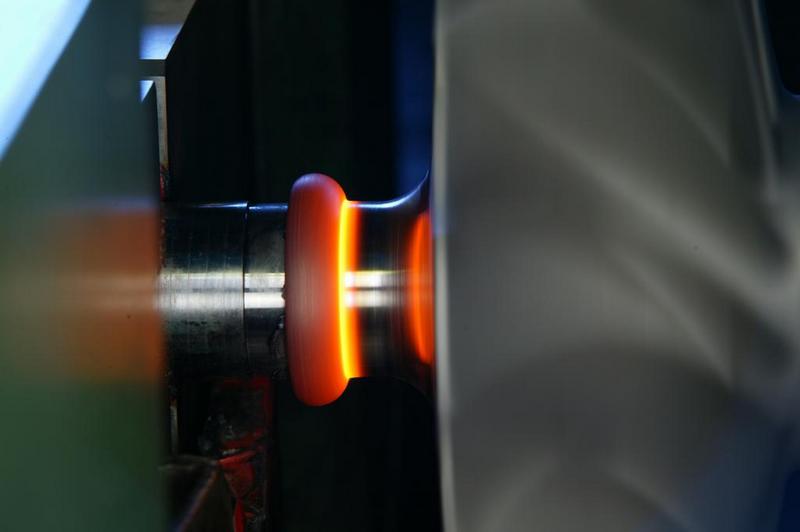

5.1 Трение

Суть процесса: вращение и давление оказываются на свариваемые металлические элементы. Технология сварки трением считается перспективной разработкой. В процессе могут вращаться как обе заготовки, так и одна из них, в то время как другая неподвижно закреплена.

В зависимости от особенностей технологии различают такую сварку:

- Трение с перемешиванием.

- Инерционная.

- Колебательная.

- С непрерывным приводом.

- Радиальная.

- Орбитальная.

Во всех случаях сила трения разогревает металл до температуры плавления, что делает возможной сварку деталей.

Основные преимущества данного способа заключаются в его высоком качестве и прочности полученной конструкции, небольшом энергопотреблении в сравнении с другими методами. Сварку таким способом можно применять для соединения металлов с разной температурой плавления. Процесс хорошо поддается автоматизации и широко используется в промышленных целях. Чаще всего такую сварку применяют при работе со стержневыми конструкциями и трубами небольшого диаметра.

5.2 Холодная

Применение этого способа сварки предполагает соединение деталей давлением. Неразъемное крепление образуется, когда элементы деформируются и вдавливаются друг в друга. Стыковка деталей становится возможна благодаря межатомным связям.

Холодную сварку делят на три категории:

Технологию применяют для соединения шин, труб или проволоки. Для получения качественного и прочного соединения холодной сваркой необходимо тщательно подготовить место стыка. Результат также зависит от степени сжатия и характера воздействия — вибрационного или статичного.

5.3 Взрывом

Детальная методика данного способа сварки до сих пор не разработана, он считается одним из самых редких.

Процесс сварки взрывом начинается с установки привариваемой заготовки над основным металлом. Затем на привариваемую часть устанавливают детонатор. В качестве взрывных веществ чаще всего используют состав гранулотола, аммонита, гексогена.

После взрыва ударная волна на большой скорости направляет подвижную деталь — она ударяется о нижнюю пластину. Давление в месте контакта значительно превосходит прочность металлов, при котором они переходят в жидкое состояние. За доли секунды происходит молекулярное соединение двух металлических деталей с общей кристаллической решеткой. То есть, прочную сварку обеспечивает синхронная пластическая деформация двух элементов. При этом диффузия происходит только в верхних слоях металла за счет низкой продолжительности процесса.

Сварку взрывом используют в промышленных целях для соединения разнородных металлов. С ее помощью изготавливают крупногабаритные заготовки и детали, в том числе биметаллические, а также наносят износостойкий слой толщиной до 45 мм на металлические заготовки.

5.4 Ультразвуковая

Ультразвуковой сваркой называют соединение деталей при помощи ультразвуковых волн. Они создают колебания, которые сближают атомы свариваемых заготовок на расстояние, позволяющее им соединиться в общую структуру. Высокое качество соединений делает ультразвуковую сварку достаточно востребованной, несмотря на высокую стоимость оборудования, в производстве электросхем маленьких размеров, соединении металлов с неметаллами. Сварку можно применять точечно, контурно или шовно.

Перед проведением ультразвукового соединения деталей не нужно предварительно очищать поверхности, что экономит время. При сварке элементов из пластмассы важную роль играет возможность контролировать температурный диапазон во избежание перегрева. Ультразвук нагревает поверхность за доли секунды, не выделяя вредные пары и газы.

Череповецкий завод металлоконструкций имеет многолетний опыт изготовления мостовых конструкций, навесов, настилов, гидротехнических сооружений и других металлоконструкций. Сварка и сборка происходит с соблюдением технологий и стандартов качества. Наши клиенты получают продукцию в оговоренный срок и по выгодным ценам.

Учебное пособие предназначено для самостоятельной подготовки сварщиков по основам материаловедения, свариваемости сталей, видам и маркировке электродов и сварочной проволоке.

| Вложение | Размер |

|---|---|

| metod._posobie_po_mater._svarshchiki.docx | 525.07 КБ |

Предварительный просмотр:

ОГАПОУ Белгородский машиностроительный техникум

Профессия 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки).

Выполнила преподаватель Шахбанова В.И

1.Сталь. Классификация сталей……………………………

2.Стали углеродистые обыкновенного качества …………

3.Углеродистые конструкционные качественные стали….

4.Углеродистые инструментальные стали

6. Свариваемость сталей.

9. Список используемой литературы…………………………..

Металловедение — наука, изучающая состав, внутреннее строение и свойства металлов и сплавов в их взаимосвязи, а также закономерности их изменения при тепловом, химическом и механическом воздействии. Эта наука не только объясняет внутреннее строение и свойства металлов и сплавов, но и устанавливает закономерную зависимость между внутренним строением сплава и его свойствами, а также определяет наилучший состав, метод изготовления и применения требуемых свойств.

Сведения о металлах и их сплавах были известны в глубокой древности и накапливались веками. Они сыграли огромную роль в развитии материальной культуры общества, так как легли в основу развития всех отраслей народного хозяйства. Однако эти сведения не были систематизированы, не носили научного характера. Подлинное развитие науки о металлах (металловедение) началось в XIX в. в связи с развитием физики, химии и других наук. В наше время металловедение тесно связано с физикой и химией. Применение точной физической и химической аппаратуры и внедрение различных методов испытаний (механических, рентгеновских, оптических) дали возможность в течение нескольких десятилетий исследовать природу металлов и их сплавов.

Все применяемые в технике металлы делятся на черные и цветные. К черным металлам относятся сталь и чугун, а к цветным сплавы меди, свинца, олова, и т.д. Сталь и чугун – это сплавы железа с углеродом.

Сталь – содержание углерода до 2,14% , а также и другие элементы, постоянные: кремний и марганец – полезные, сера и фосфор – вредные примеси: до 1,5% фосфора и серы до 0,15%. Сера повышает красноломкость; фосфор – хладноломкость.

1)По степени раскисления:

2) По области применения:

-конструкционная (для деталей машин)

Инструментальная (для режущего инструмента)

3) Зависимости от примесей:

4) По содержанию углерода:

- низкоуглеродистая С до 0,25%,

- среднеуглеродистая С от 0,25% до 0,65%,

- высокоуглеродистая С от 0,7% до 1,3%

Сталь - сплав Fe с С (где С до 2,14%)

Сталь - Fe + C + примеси(Мп + Si + 2вредные S + P)

По содержанию С

-Низкоуглеродистые С до 0,25% -Среднеуглеродистые 0,25-065 % С -Высокоуглеро-дистые 0,7-1,3% С

2.Стали углеродистые обыкновенного качества ГОСТ 380-94.

- гр.А - по механическим свойствам (не пишется)

- гр.Б - по химическому составу

- гр.В - по механическим свойствам и химическому составу

Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6 (чем больше цифра, тем больше углерода)

- сп - спокойный(О2 - удален) (не пишется)

- пс - полуспокойный (О2 - удален частично)

- кп - кипящий (О2 - не удален)

- Г - повышенное содержание Мn

2.Стали углеродистые конструкционные обыкновенного качества

Углеродистые конструкционные стали обыкновенного качества в соответствии с ГОСТ 380-94 обозначаются следующим образом: Ст3сп, Ст5кп, Ст0 и др. Здесь Ст – буква, указывающие принадлежность стали к группе сталей обыкновенного качества . Следующая за ним цифра от 0 до 6 указывает на номер марки стали, чем выше цифра тем выше содержание углерода . В конце наименования стали приводятся буквы, определяющие степень ее раскисления (кп, пс, сп).

В обозначении сталей с повешенным содержанием марганца после цифры добавляется буква Г. Например. СТ3Гсп, СТ5Гпс и др.

Современные металлические конструкции выполняют из прокатной стали, содержащей от 0,1 до 0,25% углерода. При таком содержании углерода сталь хорошо поддается механической обработке, обладает вязкостью, пластичностью и способностью свариваться.

С повышением содержания углерода увеличиваются прочность и предел текучести стали. Вместе с тем уменьшается удлинение, повышается хрупкость, ухудшается способность сваривания и увеличивается трудность механической обработки металла. Поэтому для металлоконструкций, испытывающих динамическое воздействие нагрузки и местные концентрации напряжений в отдельных частях, сталь с высоким содержанием углерода не применяется.

Кроме углерода, сталь всегда содержит марганец и кремний, благоприятно влияющие на ее механические свойства. Марганец и кремний увеличивают прочность стали и повышают предел ее текучести, однако, кремний в то же время несколько понижает стойкость стали против ржавления. Полезной присадкой является медь, которая в количестве до 0,5% повышает стойкость стали против ржавления и несколько улучшает ее механические свойства.

Сталь, содержащую повышенное количество примесей, благоприятно влияющих на ее механические качества, называют легированной. При этом для металлоконструкций используют в основном так называемые низколегированные стали, содержащие сравнительно небольшой процент полезных примесей.

Сталь всегда содержит также и вредные примеси: серу, фосфор, кислород и азот. Сера, образуя с железом легкоплавкое сернистое железо, делает сталь красноломкой, плохо сопротивляющейся механическим воздействиям в горячем состоянии. Фосфор вызывает хладноломкость, т . е . хрупкость стали при низких температурах. Поэтому в строительных сталях и особенно в сталях, применяемых для мостов, содержание серы и фосфора строго ограничивается. Кислород так же, как и сера, делает сталь красноломкой. Азот способствует развитию хрупкости стали с течением времени (старение). Сталь выплавляется металлургическими заводами в мартеновских или конверторных печах. Мартеновская сталь имеет более высокие механические качества, и поэтому ее предпочитают применять для металлических мостов.

В зависимости от способа выплавки различают кипящую и спок о й н у ю сталь.

3.Углеродистые конструкционные качественные стали ГОСТ 1050-88

Качественные конструкционные стали с соответствием с ГОСТ 1050-88 обозначаются двухзначным числом, указывающим примерное содержание углерода в стали в сотых долях. Так сталь с содержанием углерода 0,07-0,14% обозначается 10; сталь с содержанием углерода 0,42-0,50% - 45, а сталь с углеродом 0,57% – 60%.При этом для сталей с С

По качеству: Обычного качества. Серы здесь содержится меньше 0,06%, фосфора – не больше 0,07%. Качественные стали. Они не содержат серы и фосфора больше 0,04%. Высококачественные. Количество серы тут не превышает 0,025%, а фосфора – не больше 0,018%.

Сталь 45 - углеродистая конструкционная, качественная, 0,45% - С (среднеуглеродистая)

Сталь 55А - углеродистая конструкционная, высококачественная, 0,55% - С (среднеуглеродистая)

Сталь А 12 - углеродистая конструкционная, качественная, 0,12% - С (низкоуглеродистая)

1.1. Общие представления о строении металлов . . . . . . . . . . . . . .

1.1.2. Понятие о плавлении и кристаллизации металлов и сплавов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2. Структурное строение металлов . . . . . . . . . . . . . . . . . . . . . . .

1.4.1.Точечные дефекты. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.2. Линейные дефекты. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 Диаграмма прочность – плотность дефектов . . . . . . . . . . . . .

1.11 Правило обрезков или правило рычага. . . . . . . . . . . . . . . . . .

1.12 Диаграмма состояния 1-го рода для сплавов, образующих механические смеси из чистых компонентов. . . . . . . . . . . . . . . . . .

1.13 Диаграмма состояния 2-го рода для сплавов с полной растворимостью компонентов в твердом и жидком состоянии. . . .

1.14 Диаграмма состояния 3 рода для сплавов с ограниченной растворимостью в твердом состоянии. . . . . . . . . . . . . . . . . . . . . . . .

1.15 Диаграмма состояния 4 рода сплавов образующих химические соединения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.16 Диаграммы состояния системы с наличием полиморфного превращения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.17 Связь между типом диаграммы состояния и свойствами сплавов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Железо и его соединение с углеродом. . . . . . . . . . . . . . . . . . . . . .

2.1 Диаграмма состояния Fe – цементит (метастабильная) . . . . .

3. Физико-механические свойства материалов. . . . . . . . . . . . . . . . .

3.2 Определение механических свойств при растяжении. . . . . . .

3.4.1 Статические методы определения твердости. . . . . . . . . . .

3.4.2 Динамические методы определения твердости. . . . . . . . .

4.1 Классификация способов сварки. . . . . . . . . . . . . . . . . . . . . . . .

4.2.1 Основные типы сварных соединений. . . . . . . . . . . . . . . . .

4.2.2 Условные изображения и обозначения швов сварных соединений. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 Расчет сварных соединений на прочность. . . . . . . . . . . . . . . .

4.5.1 Проволока стальная сварочная. . . . . . . . . . . . . . . . . . . . . .

4.5.3 Стальные покрытые электроды. . . . . . . . . . . . . . . . . . . .

4.5.4 Сварочные флюсы.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5.5 Газы для сварки.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5.6 Сварочные материалы для сварки арматурных и закладных изделий. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6 Источники питания сварочной дуги. . . . . . . . . . . . . . . . . . . . .

4.6.1 Свойства электрической сварочной дуги. . . . . . . . . . . . . .

4.6.2 Электрические характеристики источников питания. .

4.6.3 Регулирование силы сварочного тока в трансформаторе. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6.4 Требования к источникам питания. . . . . . . . . . . . . . . . . . .

4.6.5 Классификация источников питания. . . . . . . . . . . . . . . . .

4.6.6 Обозначение источников питания. . . . . . . . . . . . . . . . . . .

4.6.7 Сварочные трансформаторы. . . . . . . . . . . . . . . . . . . . . . .

4.6.8 Сварочные генераторы. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Общие положения и организация контроля. . . . . . . . . . . . . . . . .

5.1 Дефекты сварных соединений. . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 Методы контроля сварных швов. . . . . . . . . . . . . . . . . . . . . . . .

5.2.1 Внешний осмотр и измерения. . . . . . . . . . . . . . . . . . . . . . .

5.2.2 Контроль аммиаком. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.3 Капиллярная дефектоскопия. . . . . . . . . . . . . . . . . . . . . . . .

5.2.4 Радиационная дефектоскопия. . . . . . . . . . . . . . . . . . . . . . .

5.2.5 Ультразвуковой метод контроля. . . . . . . . . . . . . . . . . . . .

5.2.6 Магнитный метод дефектоскопии. . . . . . . . . . . . . . . . . . .

5.2.7 Магнитографический метод контроля. . . . . . . . . . . . . . .

5.2.8 Контроль плотности соединений. . . . . . . . . . . . . . . . . . . .

5.2.9 Методы контроля с разрушением сварных соединений. .

5.3 Устранение дефектов сварки. . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 Последствия дефектов сварки. . . . . . . . . . . . . . . . . . . . . . . . . .

Сваркой называют процесс соединения металлических деталей в одно неразъемное целое посредством нагрева свариваемых мест; температура нагрева металла в свариваемых местах должна обеспечивать доведение его до пластического (тестообразного) или жидкого состояния.Сварка - это один из ведущих технологических процессов обработки металлов. Большие преимущества сварки обеспечили её широкое применение в различных отраслях промышленности. Современные способы сварки позволяют во многих случаях заменять ими клепку и литье. В России сварка получила большое распространение.

Содержимое разработки

Понятие о сварке.

Свариваемость

способность материала образовывать

Свариваемость бывает:

Наибольшее влияние на свариваемость стали оказывает углерод – с увеличением его содержания свариваемость стали ухудшается.

Пример материала, обладающего низкой (ограниченной) свариваемостью – чугун.

Хорошо свариваются те металлы и сплавы, которые в своем составе имеют элементы, обладающие неограниченной взаимной растворимостью как в жидком, так и в твердом состоянии.

Хорошую взаимную растворимость имеют

железо и никель (Fe + Ni), железо и ванадий (Fe + V),

железо и хром (Fe + Cr) , никель и медь (Ni + Cu) ,

никель и кобальт (Fe + Co) , и т.д.

Сварка - это процесс получения неразъемного соединения посредством установления непрерывных межатомных связей между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Все существующие способы сварки, делят на две группы:

Сварка плавлением – это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок делят на основные виды :

электрическая дуговая сварка , где источником тепла является электрическая дуга;

Электрошлаковая сварка- основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

электронно-лучевая сварка – нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

Лазерная сварка - при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц - фотонов

. газовая сварка – это сварка с использованием пламени, получаемого при сгорании смеси различных горючих газов с кислородом.

По степени механизации различают следующие виды сварки:

Сварной шов – это Соединение, полученное в результате сварки, которое характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами соединяемых деталей.

сварной шов – это участок, который во время сварки находится в расплавленном состоянии. При остывании металла он кристаллизуется .

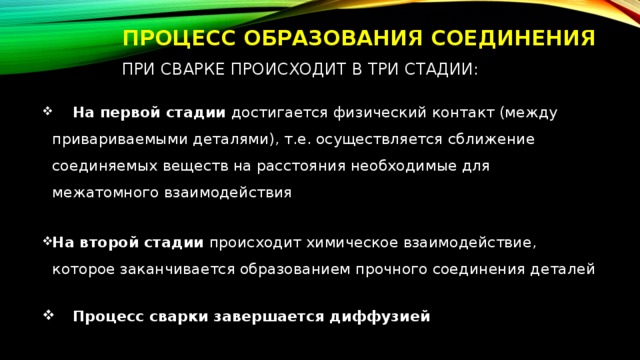

Процесс образования соединения при сварке происходит в три стадии:

- На первой стадии достигается физический контакт (между привариваемыми деталями), т.е. осуществляется сближение соединяемых веществ на расстояния необходимые для межатомного взаимодействия

- На второй стадии происходит химическое взаимодействие, которое заканчивается образованием прочного соединения деталей

- Процесс сварки завершается диффузией

Строение сварных соединений Сварные соединения должны обеспечивать необходимую механическую прочность конструкции

в процессе сварки можно получить 4 типа сварочных соединений

Строение сварного шва

Основной металл

металл, подвергающийся сварке. Чем выше температура нагрева, тем большие изменения будет претерпевать металл. В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

Зона сплавления

расположена на границе основного металла и металла шва.

это та зона, в которой в связи с нагревом выше температуры плавления (линии ликвидус) свариваемый металл расплавляется в процессе сварки, перемешивается с металлом электрода и затем кристаллизуется .

Зона термического влияния

часть основного металла, примыкающая к сварному шву, с измененными в процессе сварки структурой и свойствами.

Общая ширина ЗТВ зависит от условий нагрева и охлаждения, от теплофизических свойств и толщины свариваемого металла, от метеоусловий и пр.

Строение зоны термического влияния при ручной дуговой сварке низкоуглеродистой стали

СТРУКТУРА МЕТАЛЛА

Столбчатая, литая, с пониженными механическими свойствами

Температура, °С

Рост зерна, образование игольчатой структуры с повышенное хрупкостью

Крупнозернистое строение с пониженной ударной вязкостью и пластичностью

Измельчение зерна, повышение механических свойств

Смешанное строение из мелких и крупных зерен с пониженными механическими свойствами

Восстановление формы и размеров зерен металла

Структурных изменений не имеет

Спасибо за внимание

-75%

Читайте также: