Плоскопараллельные концевые меры длины конспект

Обновлено: 06.07.2024

ЦЕЛЬ РАБОТЫ:ознакомиться с плоскопараллельными концевыми мерами длины, научиться составлять из них блоки для заданных размеров.

ЗАДАНИЕ:

Составить и притереть блок из концевых мер для заданного номинального размера.

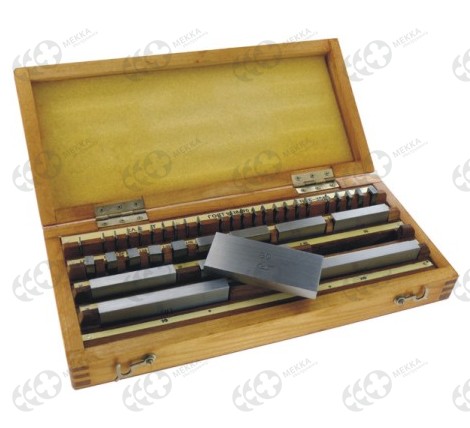

СРЕДСТВА ИЗМЕРЕНИЯ: набор плоскопараллельных концевых мер длины № 1 (ГОСТ 9038 – 90), класс точности -3, разряд – 5. Паспорт.

Плоскопараллельные концевые меры длины (концевые меры) (ПКМД) представляют собой плитки, имеющие форму прямоугольных параллелепипедов или стержней с двумя плоскими взаимно параллельными измерительными поверхностями, расстояние между которыми воспроизводит определенное значение длины.

С их помощью хранят и воспроизводят размер единицы длины, проверяют и меры и измерительные приборы, такие, как оптиметры, микрометры. Меры используют также для установки на нуль при относительных измерениях (например, нутромером индикаторным), для непосредственных измерений размеров изделий, а также для особо точных разметочных работ и наладки станков.

Концевые меры изготавливают из инструментальной стали марок и из твердого сплава, а также из кварца; измерительные поверхности должны быть тщательно обработаны с и с минимальными отклонениями от плоскостности и параллельности. Каждая концевая мера воспроизводит только один размер, например: 20; 3,5; 1,26 или 1,007 мм и т. д.

Номинальный размер плоскопараллельной концевой меры – длина перпендикуляра, проведенного из середины одной из измерительных поверхностей меры на противоположную измерительную поверхность. Этот размер наносится на каждую меру.

Отклонение длины концевой меры – наибольшая разность между длиной меры в любой точке и номинальной длиной

Отклонение от плоскопараллельности измерительных поверхностей концевой меры – разность между наибольшей и наименьшей длинами концевой меры

Концевые меры должны обладать высокой точностью, притираемостью и стабильностью.

Для концевых мер установлено семь классов точности: 00; 01; 0; 1; 2; 3; в зависимости от точности их изготовления: допускаемыми отклонениями от номинального значения и от плоскопараллельности (только последние два класса точности, как правило, используют на предприятиях).

Так как меры быстро изнашиваются и их приходится периодически поверять по более точным мерам, условия их поверки (аттестации) сказываются на точности. Поэтому концевые меры дополнительно делят на пять разрядов, обозначаемых в порядке убывания точности их аттестации 1; 2; 3; 4 и 5. Чем точнее методы и средства измерений при аттестации концевой меры, тем выше ее разряд. Например, изготовлены две концевые меры размером 60 мм по классу точности 0. При их аттестации действительный размер каждой из мер оказался равным 60,001 мм. Одной мере был присвоен 1-й разряд, так как погрешности метода и средства измерений не превышали ± 0,03 мкм, а другой – 2-й разряд, потому что она аттестована методом и средством измерения, погрешности которых не превышали ± 0,09 мкм.

Притираемость – это способность концевых мер прочно сцепляться своими измерительными поверхностями при надвигании одной меры на другую.

Сцепляемость мер происходит из-за молекулярного притяжения тщательно обработанных поверхностей. Свойство притираемости концевых мер позволяет составлять блоки любого размера до третьего десятичного знака

Прежде чем начать составление блока нужно отобрать входящие в него меры, вытереть смазку чистой салфеткой, промыть меры в бензине и высушить.

Концевые меры длины комплектуют в различные наборы по их числу и размерам номинальных длин. В наборы, кроме основных мер, входят так называемые защитные меры из твердого сплава, которые притираются к блоку всегда одной стороной и служат для защиты основных мер блока от износа и повреждений. Длины защитных мер следует учитывать при подсчете общей длины блока. Защитные меры используют, как правило, в производственных условиях.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Составить блок концевых мер для номинального размера, предложенного преподавателем, в соответствии с имеющимся набором концевых мер (№ 1, класс точности 3).

1) подбирают меру, которая содержит наименьшую долю размера;

2) размер выбранной меры вычитают из размера блока и определяют остаток;

3) подбирают следующую меру, которая содержит наименьшую долю остатка, и определяю новый остаток и т.д. Из всех возможных вариантов состава блока следует выбрать тот, который содержит наименьшее число мер. При меньшем количестве мер вошедших в блок его точность возрастает. Количество концевых мер в блоке не должно превышать четырех-пяти.

Пример. Составить блок ПКМД для размера 59,935 мм, используя набор № 1.

Номинальный размер первой концевой меры должен содержать последнюю цифру десятичного знака заданного размера, т. е. 0,005 мм. В наборе № 1 такой мерой будет ПКМД размером 1, 005 мм.

Для расчета второй концевой меры длины необходимо из заданного для составления размера блока ПКМД вычесть размер первой подобранной концевой меры длины, равный в рассматриваемом примере 1,005, т. е. 59,935 – 1,005 = 58,93 мм.

Снова подбирают концевую меру длины из набора № 1, номинальный размер которой содержит последнюю цифру десятичного знака, т. е. 0,03 мм. Такой концевой мерой может быть ПКМД номинального размера 1,03 мм. Вычитая из размера 58,93 мм размер выбранной второй концевой меры длины 1,03 мм, получим 58,93 – 1,03 = 57,9 мм. По аналогии третья ПКМД будет иметь номинальный размер 1,9 мм, а разность составит 57,9 – 1,9 = 56 мм. Оставшийся целый размер составляют с помощью двух концевых мер длины размером 6 мм и 50 мм.

Измерительный инструмент, используемый в промышленном производстве, на сервисных и ремонтных предприятиях и в других сферах хозяйственной деятельности нуждается в периодической проверке на точность измерений (поверке) . По понятным причинам, невозможно систематически (или даже периодически) доставлять весь арсенал измерительного инструмента в учреждения, где хранятся эталоны размеров, аттестованные, как меры наивысшей точности.

Для упрощения процедуры поверки рабочих измерительных инструментов служат плоскопараллельные концевые меры длины или плитки Иогансона, которые представляют собой образцовые меры длины (эталоны) , выполненные в форме прямоугольного параллелепипеда или круглого цилиндра с нормируемыми размерами между измерительными плоскостями.

Концевые меры применяют для хранения и воспроизведения единицы длины, для поверки и калибровки мер и измерительных приборов, для установки приборов на ноль при относительных измерениях, для непосредственных измерений размеров изделий, а также для особо точных разметочных работ и наладки станков.

Главное достоинство КМД в том, что они являются точным материальным носителем размера, КМД сохраняют размер и форму в течение многих лет.

В последнее время с появлением электронных приборов, бесконтактных лазерных интерферометров, длинномеров, высотомеров, координатно-измерительных машин и других приборов для абсолютных измерений применение, назначение и роль концевых мер длины при технических измерениях существенно изменились.

Тем не менее, самым важным качеством КМД в отличие от большинства современных электронных и оптических средств измерений, является то, что они являются материальным носителем размера. В этом качестве пока КМД ничем заменить нельзя.

Передача и хранение точных размеров с помощью плиток происходит по следующей схеме.

На специальной измерительной установке проверяют размеры эталонных концевых мер 1-го разряда.

Плитки, аттестованные, как плитки наивысшей точности, имеются в основном только в проверочных лабораториях Госстандарта.

На предприятиях в зависимости от требований точности к выпускаемым изделиям, имеются плитки от 2-го до 5-го разрядов. Передача точного размера заключается в периодическом сравнении плиток 1-го разряда с плитками 2-го разряда, плиток 2-го разряда – с плитками 3-го разряда и т. д. А затем с помощью плиток в строго установленные сроки на предприятиях и в лабораториях проверяют все измерительные средства – от самых точных, до грубых.

Результаты этих проверок заносятся в паспорта измерительных приборов и инструментов.

Итак, главным предназначением плиток ПКМД является сохранение и передача единицы длины.

Концевыми мерами проверяют, калибруют или устанавливают на размер средства измерений (СИ) (микрометр, калибр, индикатор, синусная линейка и т. д.) , различные контрольные производственные шаблоны и устройства.

Руководство по обращению с концевыми мерами длины

Концевые меры выпускают в виде наборов, по 9, 10, 32, 42, 83, 87 и 103 шт, упакованных в деревянные или пластмассовые футляры, в которых каждой отдельной мере отведено свое место, с соответствующим указанием номинального размера.

Градация (шаг) размеров концевых мер в наборах - от 0,001, затем 0,01; 0,1; 0,5; 1 и 10 мм, что практически позволяет составить любой размер с точностью до 1 мкм.

При наборе концевых мер в блоки нужно стремиться к минимальному количеству плиток (мер) . Расчет количества плиток следует начинать с подбора наименьших по размеру.

Притирку промытых бензином или уайт-спиритом плиток производят в обратном порядке: берут сначала плитку наибольшего размера, затем следующую по длине и, наконец, самую малую меру.

По концам собранного блока притирают защитные боковые меры, учитывая их размер в блоке.

Для формирования блоков и надежной фиксации используются наборы принадлежностей.

В России выпускается три вида наборов:

- полный (тип ПК-1) , для измерений наружных и внутренних размеров до 320 мм;

- малый (тип ПК-2) , для измерений наружных и внутренних размеров до 160 мм;

- разметочный (тип ПК-3) , для разметочных работ вместе с полным или малым измерительным набором.

Плоскопараллельные плитки - очень точный инструмент и поэтому обращаться с ними нужно бережно.

При составлении набора плиток (блока) всегда стремятся получить его из наименьшего количества плиток, так как с увеличением количества плиток в блоке возрастает погрешность.

Для получения блока из наименьшего количества плиток нужно руководствоваться следующим правилом:

сначала брать плитку, соответствующую последним знаком данного размера, затем предпоследним и т. д.

Когда дробная часть числа готова, надо вычесть из целой части размера сумму целых миллиметров, подобранных при составлении дробной части, и взять соответствующую плитку в целых мм.

Пример: необходимо собрать блок 71,875 мм.

Порядок сборки блока:

1-я плитка - 1,005 мм;

2-я плитка - 1,37 мм;

3-я плитка - 9,5 мм;

4-я плитка - 60 мм;

Итого: 71,875 мм.

Общие правила пользования плоскопараллельными концевыми мерами длины:

- Измерение производится при температуре окружающего воздуха t = 20°С.

- Измеряемый объект должен быть чисто вытерт от грязи и промыт бензином.

- Плоскости, непосредственно соприкасающиеся при измерении с плитками, не должны иметь забоин, заусенцев.

- При работе с плитками недопустимо прикасаться руками к мерительным поверхностям.

- Измерительные плитки и принадлежности к ним не должны подвергаться ударам и падению.

- После работы плитки должны быть промыты первосортным бензином, насухо вытерты и смазаны бескислотным бензином.

Притирка концевых мер длины

Притиркой при использовании КМД называют эффект прилипания двух плиток с плоскими отполированными гранями. Притирка удаляет весь воздух между гранями и плитки сжимаются атмосферным давлением. Поверхностное натяжение остатков промывочной жидкости и межмолекулярное взаимодействие материала плиток увеличивает силу сжатия.

Способность плиток КМД к притирке (притираемость) является обязательным требованием. Потеря притираемости означает недопустимый износ поверхностей. Нельзя путать притирку КМД с созвучным процессом доводки-притирки поверхностей, который является методом чистовой абразивной обработки.

Точность концевых мер длины

Согласно российским стандартам КМД делятся на образцовые меры длины и рабочие меры длины. Для образцовых мер указывается разряд, для рабочих - класс точности. Образцовые концевые меры длины предназначены для поверки измерительного инструмента и рабочих КМД.

Помимо длины также нормируется плоскопараллельность рабочих поверхностей КМД. Контроль плоскостности измерительных поверхностей концевых мер длины проводится с помощью интерференции по плоскопараллельной стеклянной пластине, а контроль параллельности рабочих поверхностей с помощью оптикаторов, интерферометров, измерительных машин, длинномеров и т. д.

Меры не соответствующие заданной плоскостности могут быть восстановлены доводкой.

Линейные размеры контролируются с помощью измерительных машин ИЗМ, а также методом компарирования от мер более высокого разряда и/или класса.

Мерам не соответствующим своему классу точности может присваиваться более низкий класс вплоть до 5-го.

Материалы, применяемые для изготовления ПКМД

Концевые меры длины изготовляются из хромистой стали с высоким качеством обработки измерительных поверхностей и высокой притираемостью (усилие сцепления составляет от 3 до 8 кгс) , обладают относительно низкой износоустойчивостью.

Концевые меры длины, выполненные из высокопрочного твердого сплава по износоустойчивости в 2,5-3 раза превосходят меры, изготовленные из хромистой стали. Визуально твердосплавные меры имеют темно-серый цвет, внешне отличаются от стальных плиток, и по массе заметно тяжелее.

Зарубежные производители изготавливают концевые меры из керамики (алюмооксид, двуокись циркония, карбид вольфрама и т. п.) , они отличаются высокой износоустойчивостью (в 6-10 раз превосходят стальные) , практически не подвержены коррозии, имеют низкую теплопроводность (в результате снижается температурная погрешность) , существенно легче стальных, не намагничиваются. Стоимость керамических мер примерно в 3-5 раз выше стальных.

Разные материалы имеют неодинаковые степени линейного температурного расширения, у стальных мер 11,5-13 мкм на градус на метр, у твердосплавных 4,5 мкм на градус на метр и у керамических 9,5 мкм на градус на метр.

Нормативные документы по концевым мерам длины

Порядок изготовления, проверки, использования и хранения концевых мер длины устанавливают следующие нормативные документы:

Пластины стеклянные плоскопараллельные и интерференционные

Пластины стеклянные плоскопараллельные и интерференционные предназначены для проверки притираемости и плоскостности полированных поверхностей интерференционным методом, взаимной параллельности измерительных поверхностей микрометров и другого оборудования, а также измерений длины сравнением с концевыми мерами интерференционным методом.

Представляют собой стеклянные призмы с полированными рабочими гранями.

Для интерференционных измерений снабжаются источниками контрастного монохроматического света.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Тема урока: Концевые меры длины. Гладкие калибры. Шупы.

Образовательная: обеспечить формирование знаний , ввести понятия концевых мер длины.

Развивающая: развивать самостоятельность учащихся, логическое мышление, умение преодолевать трудности в учении.

Воспитательная: показать связь изучаемого с жизнью, воспитывать у учащихся гражданские качества личности, гуманизма и нравственного отношения к миру, окружающим людям и самому себе.

1. Организационный момент: цели урока; присутствующие.

2 .Проверка домашнего задания.

3 . Объяснение нового материала.

1. Понятие и назначение концевых мер длины(КМД)

2. Классификация и назначение гладких калибров

3. Шупы и их назначение

Концевые меры длины используются для хранения и передачи единицы длины от эталона мерам и измерительным приборам.

В этом случае используют концевые меры по разрядам, т.е. образцовые, и от Государственного эталона длины идет многоступенчатая передача точности размера непосредственно до рабочих измерительных средств.

Такую настройку производят, когда применяют метод сравнения с мерой (измерение калибров на вертикальном оптиметре).

концевые меры длины применяют для определения величины перемещения подвижных элементов станка и другой технической оснастки, настройки разметочного оборудования. Для этой области применения обычно изготавливают так называемые принадлежности к концевым мерам длины.

Калибрами называются бесшкальные контрольные инструменты, предназначенные для ограничения отклонений размеров, формы и взаимного расположения поверхностей изделий. При помощи калибров невозможно определить действительные отклонения размеров изделия, но их применение позволяет установить - находятся или нет отклонения размеров изделия в заданных пределах.

Разность двух предельных размеров для данной детали получила название допуска. Один из этих размеров, соответствующий максимуму материала детали, получил название проходного предела, а другой, соответствующий минимуму - непроходного предела. Эти названия отражают порядок использования калибров, для контроля указанных пределов.

Заметим, что фактически проходной предел представляет собой размер, который ранее проверялся нормальным калибром. Для контроля деталей по второму предельному размеру был введен второй калибр. Вместе, с первым калибром, обеспечивающим собираемость, получается пара калибров, соответствующая допуску на деталь.

Калибры служат не для определения действительного размера деталей, а для рассортировки их на годные и две группы брака (с которых снят не весь припуск и с которых снят лишний припуск) .

Иногда с помощью калибров детали сортируют на несколько групп годных для последующей селективной сборки.

В зависимости от вида контролируемых изделий различают калибры для проверки гладких цилиндрических изделий (валов и отверстий) , гладких конусов, цилиндрических наружных и внутренних резьб, конических резьб, линейных размеров, зубчатых (шлицевых) соединений, расположения отверстий, профилей и др.

Предельные калибры делятся на проходные и непроходные.

При контроле годной детали проходной калибр (ПР) должен входить в годное изделие, а непроходной (НЕ) входить в годное изделие не должен. Изделие считается годным, если проходной калибр входит, а непроходной - нет.

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий работниками ОТК и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка) , с линейным контактом (скоба) и точечным контактом (нутромер) . Характер контакта имеет существенное влияние на результаты контроля при наличии отклонений формы изделия.

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние) , представляющие конструктивное объединение проходного и непроходного калибров.

Приведенная краткая классификация калибров не является исчерпывающей, так как она охватывает только наиболее распространенные виды калибров и классифицирует их лишь по основным признакам.

К калибрам для проверки линейных размеров можно отнести также щупы, которые представляют собой пластинки из пружинной или закаленной стали с параллельными измерительными плоскостями.

Щупы - одни из первых нормальных калибров, применяемых в машиностроении.

Их применяют для проверки величины зазора между поверхностями. Щупы не являются измерительным инструментом, но удобны при сборке и настройке машин.

Изготовляют щупы с номинальными размерами от 0,02 до 1 мм, длиной 50, 100 или 200 мм. В наборе бывает от 10 до 17 щупов. Набор щупов соединен с одной стороны.

В наборе щупы используют как отдельно, так и в различных сочетаниях для образования нужного размера. Отклонения по толщине щупов допускаются только в плюс. Проверку щупов производят с помощью измерительной головки не менее чем в шести точках на каждой пластинке.

Основой линейных измерений в любой промышленной сфере является применение плоскопараллельных концевых мер длины (КМД) – брусков из высоколегированной стали или других материалов заданной длины. Они необходимы для поддержания единства мер, проверки точности приборов измерения, настройки станков, разметочных работ и другой деятельности. Основное назначение концевых мер длины – это хранение и воспроизведение единицы длины для обеспечения точности производственных операций.

Особенности и наборы КМД

Концевые меры длины представляют собой изделия с отполированными гранями изготовленные из высоколегированной стали, керамики или других материалов. Плитки выпускаются в виде наборов упакованных в пластиковые или деревянные футляры, где каждая плитка находится на подготовленном для неё месте с указанием номинального размера. Шаг размеров составляет от 1 мкм (0,001 мм), далее 0,01 мм, 0,1 мм, и т. д. вплоть до 10 мм. Таким образом, с помощью концевых мер можно собрать любой линейный размер с точностью до 1 мкм.

Отечественные приборостроители выпускали три набора КМД:

- Полный ПК-1 применяется для проведения наружных и внутренних измерений. Размер до 320 мм.

- Малый набор ПК-2 – для замеров до 160 мм.

- Разметочный набор ПК-3 – предназначен для проведения разметочных работ совместно с другими наборами.

Также выпускался набор стяжек ПК-0 для блоков из мер более 100 мм. Применение стяжек возможно лишь при наличии отверстий в боковых гранях.

Применение концевых мер длины

Для проверки точности приборов измерения, настройки станков, разметочных работ и выполнения других операций необходимая длина набирается из плиток необходимой длины с точностью до 1 мкм. При этом необходимо руководствоваться следующими рекомендациями:

- При наборе длины стремитесь к использованию минимального количества мер.

- При расчете количества плиток используйте сначала наименьшие по размеру.

- Перед использованием промойте плитки уайт-спиритом или бензином.

- Для соединения плиток между собой используется эффект притирки – межмолекулярная диффузия идеально полированных поверхностей. Плитки удерживаются за счет силы атмосферного давления, усиливает эффект поверхностное натяжение остатков промывочной жидкости.

- Чтобы уменьшить износ при притирке необходимо исключить попадание инородных тел (пыли и др. частиц) между поверхностями. Для этого совместите грани между собой и сдвигом полностью совместите плоскости. Таким образом происходит очистка поверхностей.

- При наборе больших длин используются стяжки для крепления брусков.

- Сборка начинается с меры наибольшей по длине, затем притирается следующая и далее вплоть до минимальной.

- По бокам собранной меры притираются защитные боковые меры, с учетом их длины.

Классы точности и поверка КМД

Концевые меры длины имеют пять классов точности. Плитки наивысшего класса хранятся в лабораториях Госстандарта, на предприятиях применяются КМД от 2 до 5 класса точности. Точность мер подбирается в зависимости от требований к нормам точности на предприятии.

Для контроля точности производится поверка КМД. Суть операции – в сравнении плиток с прошедшими поверку плитками более высокого класса точности. Таким образом, периодически сверяются плитки первого и второго класса точности. Далее плитки третьего класса сверяются с плитками второго. Соответственно, КМД 5-го класса точности сверяются с 4-м. Таким образом, производится поверка всех концевых длин, начиная от наиболее точных, и завершая грубыми. Результаты поверки вносятся в паспорта измерительных приборов.

Дополнительные принадлежности КМД

Для сборки концевых мер в блоки, поверки, установки на измерительные приборы используются специальные принадлежности. Обязательный элемент набора – боковые элементы радиусные и плоскопараллельные различных размеров для проведения наружных или внутренних измерений. С их помощью подготавливается два набора мер – для максимального и минимально допустимого набора изделий. Также используются:

- Стяжки для крепления мер

- Боковик чертильный

- Основание

- Щупы для определения зазора между притертыми поверхностями и многое другое.

ГОСТы

Читайте также: