План конспект ремонт рам рессор корпусных деталей и кабин

Обновлено: 05.07.2024

Для устранения дефектов снятую рессору разбирают, листы промывают в щелочном растворе и подвергают контролю и сортировке. Сломанные листы и листы, имеющие трещины, заменяют новыми.

Изношенные втулки коренного листа развертывают под увеличенный рессорный палец или заменяют новыми. Гладкие рессорные пальцы восстанавливают до номинального размера хромированием или шлифуют на меньший размер под ремонтные втулки.Изношенные втулки коренного листа развертывают под увеличенный рессорный палец или заменяют новыми. Гладкие рессорные пальцы восстанавливают до номинального размера хромированием или шлифуют на меньший размер под ремонтные втулки.

Изношенные втулки в ушках рессор и кронштейнах выпрессовывают и заменяют. Гладкие рессорные пальцы при небольшом износе шлифуют под ремонтный размер. При износе более 1,5 мм пальцы заменяют новыми.

Износ кронштейнов под торцами ушек рессоры устраняется шайбами, которые устанавливают на палец крепления рессоры.

Рессорные листы, утратившие форму в значительной степени, нагревают до температуры 700-800°С и правят по шаблону. После правки листы нагревают до температуры 850-880°С и закаливают в масле, нагретом до температуры 60°С, а затем подвергают отпуску при температуре 450-500°С. Рекомендуется для повышения усталостной прочности и срока службы рессорные листы подвергать дробеструйной обработке или прокатывать на специальном стенде.

Перед сборкой рессоры листы тщательно очищают, смазывают графитной смазкой, надевают на специальный стержень (вместо центрового болта) и сжимают в тисках или струбцинками. После этого стержень вынимают, вместо него вставляет центровой болт, затягивают до отказа его гайку и ставят хомутики.

Если в конструкции рессоры центровой болт не предусмотрен, то при сборке ее необходимо совмещать выступы верхних листов с углублениями нижних листов и стягивать листы хомутиками.

Собранные рессоры должны быть испытаны на стенде. Перед испытанием осуществляют осадку рессоры под определенной нагрузкой. Собранную рессору устанавливают на прессе и шпинделем нажимают на середину до полного выпрямления рессоры (стрела прогиба равна нулю). Затем рессору постепенно освобождают, измеряют стрелу прогиба и еще раз нажимают на нее до выпрямления. Повторная осадка рессоры той же нагрузкой не должна изменить стрелу прогиба. При уменьшении стрелы прогиба рессора непригодна к эксплуатации. Величина нагрузки стрелы прогиба указана в технических условиях на ремонт, сборку и испытание агрегатов и автомобилей.

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

ПЛАН УРОКА № 91 /автомеханики/

ЦЕЛИ УРОКА:

ОБУЧАЮЩАЯ. ОБРАЗОВАТЕЛЬНАЯ.

Закрепить, углубить и расширить знания. Проверить знания.

Изучить: Ремонт деталей рулевого управления. Сборка деталей рулевого управления Ремонт передних мостов автомобиля. Ремонт рам, рессор, амортизаторов

ВОСПИТАТЕЛЬНАЯ : воспитывать внимание, усидчивость, сознательную дисциплину, культуру речи, способствовать воспитанию профессиональной направленности .

РАЗВИВАЮЩАЯ : развивать память, техническую речь, умение свободно и правильно использовать усвоенную профессиональную терминологию. Поиск аналога изучаемого

МЕТОДИЧЕСКАЯ ХАРАКТЕРИСТИКА УРОКА .

ТИП УРОКА : комбинированный

ДЕЯТЕЛЬНОСТЬ студентов: восприятие информации /слушание, наблюдение, запись конспекта/. Запоминание информации. Умение применять усвоенные знания путем речевого общения, проявление умение применять ранее полученные знания.

ОСНАЩЕНИЕ УРОКА:

Основные дефекты картера рулевого управления ЗИЛ 4314

Основные дефекты рейки-поршни рулевого механизма ЗИЛ 4314

ТСО: Компьютер. Мультимедийный проектор

МЕЖПРЕДМЕТНЫЕ СВЯЗИ:

Производственное обучение

Вождение автомобиля

Устройство автомобиля

Рулевое управление. Передние мосты. Амортизаторы

Материаловедение и технология общеслесарных работ Наплавка, хромирование, термическая обработка на установке УВЧ, нормализация, закалка, отпуск. Газовая сварка

ОРГАНИЗАЦИОННАЯ ЧАСТЬ(1 мин). Принять рапорт дежурного. Проверить наличие учебных принадлежностей. Объявить тему и цель урока.

Актуализация опорных знаний 10 мин.

В чем заключается ТР задних мостов?

Чем производится регулировка конических подшипников ведущего вала? / производится заменой регулировочных прокладок на более тонкие./

Назовите порядок разборки заднего моста и его сборку

Основные дефекты карданных валов и их восстановление.

ФОРМИРОВАНИЕ НОВЫХ ПОНЯТИЙ И УМЕНИЙ

Изложение нового материала 13мин

Ремонт деталей рулевого управления.

Сборка деталей рулевого управления.

Ремонт передних мостов автомобиля

Ремонт рам, рессор, амортизаторов .

3.2. Закрепление и совершенствование приобретённых знаний 8 мин / в ходе изложения материала/

В чем заключается текущий ремонт?

Назовите основные дефекты деталей р у л е в о г о

м е х а н и з м а.

Назовите основные дефекты при которых ремонтируют картер:

Какие основные дефекты имеют рессоры и каковы причины их возникновения?

Как восстанавливают рессоры?

Назовите способы устранения основных дефектов амортизаторов.

Самостоятельная работа. 10 мин.

Запись конспекта . Как восстанавливают рессоры?

Напишите способы устранения основных дефектов амортизаторов.

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ. АНАЛИЗ И ПОДВЕДЕНИЕ ИТОГОВ. 2 мин Объявить студентам оценки и дать им анализ.

5. ДОМАШНИЕ ЗАДАНИЕ . 1 мин.

Ремонт автомобилей и двигателей. В.И. Карогодин стр. Ремонт тракторов и автомобилей

РЕМОНТ РУЛЕВОГО УПРАВЛЕНИЯ

В процессе эксплуатации автомобиля происходит износ рабочих поверхностей деталей рулевого управления.

Для установления степени износа и характера ремонта деталей рулевой механизм разбирают. При этом для снятия рулевого колеса и сошки руля применяют съемники.

ТЕКУЩИЙ РЕМОНТ

ТР — на постах заключается в основном в замене неисправных З узлов и деталей. Неисправные узлы доставляются в агрегатный цех, где производится их мойка, разборка, дефектовка и замена неисправных, изношенных деталей.

Рис. 17.Выпрессовка пальца шарового шарнира рулевых тяг универсальным съемником:

1, 2— съемники; З—тяга; 4 — шарнир

Основными дефектами деталей р у л е в о г о м е х а н и з м а являются износ вала сошки, втулок, подшипников и мест их посадки, обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; погнутость тяг и ослабление крепления рулевого колеса на валу.

Червяк рулевого механизма заменяют при значительном износе рабочей поверхности или отслоении закаленного слоя. Ролик вала сошки бракуют при наличии на его поверхности трещин и вмятин. Червяк и ролик заменяют одновременно.

Изношенные опорные шейки вала сошки восстанавливают хромированием с последующим шлифованием под номинальный размера Шейка может быть восстановлена шлифованием под ремонтный размер бронзовых втулок, устанавливаемых в картере. Изношенный резьбовой конец вала рулевой сошки восстанавливают вибродуговой наплавкой. Предварительно на токарном станке срезают старую резьбу, затем наплавляют металл, обтачивают под номинальный размер и нарезают новую резьбу. Вал сошки со следами скрученных шлицев бракуют.

В рулевом приводе более быстрому износу подвергаются шаровые пальцы и вкладыши поперечной рулевой тяги, меньшему износу — наконечники. Кроме того, наблюдается износ отверстий на концах тяг, срыв резьбы, ослабление или поломка пружин и погнутость тяг.

В зависимости от характера износа устанавливают годность наконечников (в сборе) поперечной рулевой тяги или отдельных деталей. При необходимости шарнирные наконечники разбирают. Для этого Расшплинтовывают резьбовую пробку, вывертывают ее из отверстия головки тяги, снимают детали. Изношенные шаровые пальцы, а также пальцы, имеющие сколы и задиры, заменяют новыми. Одновременно устанавливают новые вкладыши шаровых пальцев. Слабые или сломанные пружины заменяют новыми. Разработанные отверстия на концах рулевых тяг заваривают. Погнутость рулевой тяги устраняют правкой в холодном состоянии. Перед правкой тягу заполняют сухим мелким песком.

Для устранения дефектов разбирают насос, сливают масло.

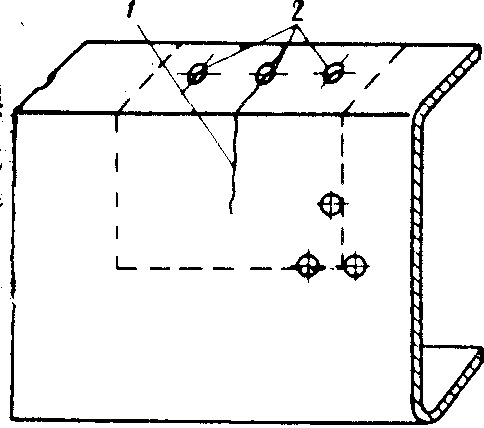

Картер ремонтируют при обнаружении следующих основных дефектов:

обломов 1 и трещин на кронштейне крепления картера;

рисок, задиров и износа рабочей поверхности 2 цилиндра, отверстия З во втулке под вал рулевой сошки и отверстия 4 в картере под втулку вала рулевой сошки (рис. 18.)

Обломы и трещины на кронштейне крепления картера устраняют дуговой сваркой постоянным током обратной полярности. При обломах, захватывающих больше одного отверстия, при числе трещин свыше двух и при обломах и трещинах находящихся не на кронштейне картер бракуют.

Изношенную втулку под вал рулевой сошки заменяют. Новую втулку развертывают до размера по рабочему чертежу.

Изношенное отверстие под втулку в картере растачивают под ремонтный размер и запрессовывают втулку соответствующего ремонтного размера по наружному диаметру. Внутренний диаметр втулки обрабатывают до размера по рабочему чертежу

Рулевая сошка может иметь износ зубьев сектора по толщине 1 и шеек 2 вала под боковую крышку и втулку картера рулевого механизма

(рис 19.). При наличии трещин на валу, выкрашивании или отслаивании цементованного слоя на рабочей поверхности зубьев, повреждении шлицев под рулевую сошку деталь бракуют.

Износ зуба сектора по толщине определяют по заданной высоте штангензубомером или шаблоном. При износе выше допустимого деталь бракуют. Износ шеек вала менее 0,15мм по радиусу устраняют хромированием, более 0,15мм — железнением. После гальванической операции шейки шлифуют под размер рабочего чертежа. Рейку-поршень рулевого механизма , как правило, не ремонтируют. Основными дефектами рейки-поршня являются (рис.20.): обломы 1 и трещины, износ поршня по диаметру 6, поршневой канавки по ширине 5, отверстия 4 под шейку винта; ослабление посадки заглушки 3; выкрашивание и отслаивание цементованного слоя на зубьях 2 рейки.

Ослабление посадки заглушки определяют проверкой на герметичность под давлением 7 МПа. При подводе А жидкости и утечке ее через соединения более 15 г/мин посадку заглушки восстанавливают раздачей. При наличии остальных дефектов деталь бракуют и заменяют новой.

Сборку рулевого механизма выполняют на стенде (рис. 21.) с соблюдением общих правил сборочных работ. К стойке 1 стенда приварена поперечина 3, на которой установлены две призмы 5 и два зажимных устройства 2 для крепления рулевого механизма. На поперечины нанесена шкала 6 для определения зазора рулевого колеса. Стенд укомплектован динамометром 4, измеряющим усилия поворота рулевого колеса. После выполнения сборочных работ проводят регулировочные операции, как описано выше.

Рис. 18. Основные дефекты картера рулевого управления

Рис. 19 Основные дефекты вала рулевой сошки.

Рис. 20. Основные дефекты рейки поршня рулевого механизма .

Рис. 21. Стенд для сборки и регулировки рулевых механизмов

Причины возникновения дефектов в шинах и их устранение

Современная автомобильная шина представляет собой эластичную резинокордную оболочку сложной конструкции, монтируемую на обод колеса, наполняемую сжатым воздухом и предназначенную для обеспечения надежной передачи тяговых и тормозных сил, способности устойчивого прямолинейного движения, малого нагрева, пригодности к эксплуатации в любое время года, малой чувствительностью к переезду через рельсы, достаточной сопротивляемостью к повреждению боковых стенок, высокой безопасности и экономичности.

В табл. 24.1 приведены наиболее характерные виды преждевременного износа шин. Наиболее часто встречающимися повреждениями шин являются порезы, неравномерный износ, отслаивание или разрыв протектора, расслаивание каркаса или его излом, прокол или разрыв камеры, пропуск воздуха через вентиль. Своевременное устранение мелких повреждений шин снижает затраты на их ремонт, предупреждает их дальнейшее разрушение и повышает их пробег на 5. 10%. При нормальной эксплуатации шин каркас надежно служит в 2. 3 раза больше срока службы протектора новой шины, т. е. позволяет эффективно эксплуатировать шины с восстановленным 2. 3 раза протектором.

При ремонте автомобильных шин применяют починочный материал (резиновый и резинотканевый):

требующий горячей вулканизации — резину: протекторную листовую (толщиной 2 мм для заполнения повреждений протектора и боковин покрышек), вальцованную (толщиной 10 мм для наложения протектора навивкой узкой ленты) и в виде профилированных лент различных размеров (для наложения нового протектора); листовую прослоечную (толщиной 0,9 и 2,0 мм для обеспечения связи между починочным материалом и покрышкой) и камерную (толщиной 2,0 мм для ремонта камер); клеевую вальцованную (для изготовления резинового клея); обрезиненный корд (для ремонта каркаса покрышки и изготовления пластырей) и прорезиненный чефер (для ремонта бортов покрышек и пяток вентилей);

Глава XVII РЕМОНТ РАМ, РЕССОР И АМОРТИЗАТОРОВ

§ 1. РЕМОНТ РАМ

Основные дефекты рам: трещины и изломы в продольных балках, поперечинах и поперечных брусьях, износ резьбовых и гладких отверстий, нарушение заклепочных соединений, изгиб и скручивание отдельных деталей, износ опорных поверхностей осей и цапф.

Перекос рам проверяют по размерам между одноименными точками передних и задних концов продольных балок. Диагонали между одноименными точками исправной рамы должны быть равны. Изгиб и скручивание рамы определяют на контрольной плите. Верхние полки продольных балок должны лежать в одной плоскости на всей длине рамы.

Восстановление рам автомобилей заключается в следующем.

Погнутые или скрученные продольные балки правят в холодном состоянии специальными переносными приспособлениями, состоящими из .скоб, подкладок и винта или гидравлического цилиндра. В специализированных авторемонтных предприятиях балки правят на стендах с гидравлическим прессом.

Резьбовые отверстия восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

Изношенные отверстия под болты развертывают на увеличенный размер, а иногда заваривают, сверлят и развертывают под нормальный размер.

Ослабленные заклепки легко обнаружить по дребезжащему звуку при простукивании. Их заменяют новыми. Подтягивание заклепок не допускается. Клепка всех деталей рамы ведется вгорячую. Если отверстия заклепок изношены, их развертывают под увеличенный размер заклепок или заваривают и сверлят отверстия номинального размера. Для клепки рам применяют специальный гидравлический станок, развивающий усилие до 500 кН. Головки поставленных заклепок должны иметь правильную геометрическую форму, которая достигается применением специальных оправок. Соединения заклепанных деталей должны быть

плотными; на расстоянии, равном трем диаметрам отверстия заклепки, щуп 0,1 мм не должен проходить.

Трещины (после правки рам) заваривают с обеих сторон электродами типа Э42 марки УОНИ-13/55 на постоянном токе обратной полярности. Перед заваркой кромки трещин зачищают и снимают фаску под углом 45°; в конце трещины на расстоянии

.15 мм от ее видимого конца сверлят отверстие диаметром

.8 мм (в зависимости от толщины рамы). Большие трещины и изломы в рамах заваривают с использованием ромбовидной или треугольной накладки из углового железа с предварительной заваркой, если трещина не захватывает всего сечения.

Трещины в продольных балках, проходящие через все поперечное сечение, заваривают, зачищают сварочный шов и ставят на заклепки накладки коробчатого сечения. Накладку устанавливают с наружной или внутренней стороны.

Основные дефекты рессор: потеря радиуса кривизны и упругости,

сдвиг листов (при разрыве центрального болта), поломка, трещины,

износ листов, поломка стяжных хомутов, износ втулок.

Главные причины частых поломок и потери упругости рессорных

листов — перегрузка автомобиля, езда на большой скорости по

плохой дороге и длительные стоянки с грузом, если рессоры во

время стоянки не разгружаются.

Ремонт и сборка рессор. Разбирают и собирают рессоры на

специальных приспособлениях или в тисках. Рессорные листы тща-

тельно промывают, осматривают и при трещинах или износах,

превышающих допускаемые, выбраковывают.

Подкоренные и коренные рессорные листы с обломленными

концами переделывают на короткие.

Листы, потерявшие упругость и форму, правят вхолодную

ударами молотка со стороны вогнутой поверхности на подставке

с выемкой необходимого радиуса или на специальных стендах

(рис. 123). Лист 7 кладут на ведущие роли ки/и 8 стенда. Нужную стрелу прогиба устанавливают при помощи кронштейна 3

и винта 2 по указателю 4 и шкале 5 через

ролик 6 Автоматическое реверсирование электродвигателя позволяет изменять направление вращения ведущих роликов и

движение рессорного листа.

В 2001 году по материалам книги "Ремонт автомобильных рам" (автор Гурман В.С.) сочинился документ. Возможности этот документ подшить к записи я не нашел, поэтому завожу его вручную.

По сути дела это просто конспект книги, поэтому высказываю здесь своё искреннее уважение автору и исследователям проблемы.

И, конечно, помним, что возраст книги уже превышает пол-века.

ТЕХНИЧЕСКИЕ УСЛОВИЯ

РЕМОНТ РАМЫ АВТОМОБИЛЕЙ

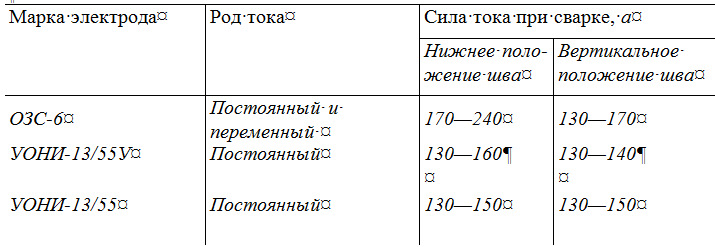

При ремонте рам можно пользоваться только качественными электродами.

Перед сваркой электроды должны быть обязательно просушены в течение 1 ч

при температуре 140—160 ОС так как влажность обмазки приводит к пористости металла шва.

К сварке деталей рамы должны допускаться только дипломированные сварщики 5 – 6 разряда, прошедшие аттестацию.

Рабочее место сварщика должно быть оборудовано амперметром.

Необходимо производить упрочнение поверхностным наклёпом участков, опасных к возникновению трещин усталости.

При условии выполнения этих принципов можно восстановить выносливость

деталей рамы автомобиля до уровня выносливости новых деталей.

1

Подготовка рамы к ремонту.

Повреждённый участок рамы необходимо тщательно отмыть от загрязнений.

Места, имеющие трещины и места возможного зарождения трещин должны быть зачищены вращающейся стальной щёткой до металлического блеска для облегчения обнаружения трещин.

Зачищенные места осматривают при помощи 4-кратной лупы. Таким образом удаётся обнаружить трещины, незаметные без зачистки на 20% рам автомобилей. Без выполнения этой операции надёжность рамы после ремонта гарантировать нельзя.

2

Определение способа ремонта деталей рамы.

Допускается ремонт деталей рамы заваркой трещин, отрезкой или вырезкой поврежденной части и приваркой дополнительной детали.

Все сварные соединения должны быть выполнены в стык.

Приварка вставок, а также приварка дополнительных деталей внахлестку не допускается.

На одной продольной балке не должно быть более трех сварных соединений, включая заваренные трещины.

При ремонте трещин, проходящих через отверстие, последнее должно быть обязательно заварено.

В тех случаях, когда в опасном месте имеется несколько одинаковых концентраторов напряжений, лучше вырезать его.

Рассмотрим конкретный пример.

Так как напряжения у всех трех отверстий приблизительно одинаковы, то при возникновении трещины у одного из отверстий, у других двух запас выносливости материала, по-видимому, почти израсходован и упрочнение наклепом может оказаться неэффективным. Поэтому лучше заменить часть материала. В рассматриваемом случае вырезать следует до оси продольной балки . Если вырезать одну лишь полку, то на стенке может остаться невидимый конец трещины, который станет очагом нового разрушения, так как вблизи полки напряжения от изгиба достаточно велики.

При переменных нагрузках отверстие не является препятствием для развития трещин усталости. Многие трещины, зарождающиеся на кромках профиля, развиваются к отверстию и легко пересекают его.

Таким образом, сверление отверстия в конце трещины излишне.

Вместе с тем конец трещины бывает трудно выявить, поэтому, чтобы не заваренная часть трещины не могла стать причиной повторного разрушения детали, следует прорезать трещину по ее направлению дальше видимого конца. Если видимый конец расположен на полке или сгибе профиля, то прорезать следует по всей полке и по стенке не менее 50 мм от полки. Если трещина распространилась на стенку, то прорезать следует на 50 мм дальше видимого конца трещины.

Ширина реза 1…2 мм.

Если трещина доходит до отверстия или пересекает его, то последнее следует заварить на медной подкладке, а кромки вновь просверленного отверстия упрочнить наклепом. С этой целью целесообразно сверлить отверстие диаметром на 1 мм меньше, чем требуется по чертежу и раздать его до нужного диаметра.

3

Ремонт

Качество сварки оказывает решающее влияние на выносливость отремонтированных деталей и долговечность собранных из этих деталей рам.

Сварные швы, проходящие через места прилегания кронштейнов, должны быть зачищены заподлицо с поверхностью детали.

Перед осмотром со сварных швов должен быть удален шлак, а их поверхность должна быть тщательно зачищена.

Сварные швы не должны иметь подрезов, раковин и пор. Кратеры должны быть заплавлены. Усиление сварных швов не должно возвышаться над поверхностью детали более чем на 2 мм. Допускается опиливание усиления шва на сгибе профиля. В месте выхода на кромку профиля шов должен быть подварен вровень с кромкой.

При переходе от нижнего к вертикальному шву следует снизить силу тока, в противном случае металл будет стекать и образуется прожог. Так как длина вертикального шва очень мала, а качество сварки должно быть безукоризненным, сварщик не может каждый раз подбирать силу тока пробой. Поэтому рабочее место, где заваривают детали рамы должно быть оборудовано амперметром, по которому сварщик, не осуществляя проб, мог бы устанавливать должную силу тока.

Сваривать детали необходимо следующими электродами диаметром 4 мм:

Применение других электродов не допускается.

Сварка осуществляется двухсторонним швом с двумя симметричными скосами двух кромок.

Ресурс отремонтированных деталей, узлов и агрегатов в значительной мере зависит от уровня технологии и качества восстановления корпусных деталей.

К корпусным деталям относятся станины, рамы, корпуса, каркасы, являющиеся базовыми цементами любой машины, механизма, агрегата. Корпусные детали служат для сборки, объединения всех остальных деталей конструкций (неподвижных и подвижных), обеспечения точности их заданного взаимного положения, а также заданного относительного положения сборочных единиц и всего изделия. Нередко корпусные детали одновременно выполняют роль резервуара (картера) для рабочей среды, которой может быть технологическая жидкость, масло, вода и т.п. Корпусные детали воспринимают статические и динамические нагрузки, возникающие в процессе эксплуатации, поэтому их конструкция должна быть прочной и жесткой. Корпуса сложной конфигурации с внутренними камерами и каналами получают только литьем (стальным и чугунным), в других случаях применяют сварные конструкции (штампосварные, штамполитые, из профильного проката, комбинированные).

По конструктивному исполнению корпусные детали весьма различаются и их можно подразделить на следующие группы:

1) коробчатого типа (корпуса редукторов, коробок передач, коробок отбора мощности и др.);

2) конструкции с системой внутренних разносных поверхностей (гидравлические коробки

3) поршневых насосов, блок-картер компрессоров);

4) сложной пространственной формы (корпуса центробежных насосов, задвижек, вертлюгов);

5) трубчатого типа (корпуса турбобуров, скважинных насосов и др.);

6) станины (станины лебедок, рамы кабеленаматывателей и др.).

Корпусные детали относятся обычно к крупногабаритному оборудованию и требуют для своей обработки соответственно крупного станочного оборудования и специальной оснастки. Обычно корпусные детали подвергаются ремонту реже остальных, а сам ремонт приурочивается к капитальному ремонту машины. С учетом большой стоимости корпусных деталей их бракуют лишь при серьезных дефектах, когда ремонт экономически нецелесообразен или не может быть выполнен по техническим причинам.

Характерные дефекты корпусных деталей: трещины, пробоины, обломы, раковины, износ посадочных отверстий под стаканы и подшипники, поломка шпилек, срыв и износ резьб, коробление привалочных поверхностей.

Ремонт корпусных деталей обычно начинают с устранения механических повреждений и удаления поломанных шпилек. Различными способами устраняются трещины, пробоины, сколы, свищи, раковины, имеющиеся или образовавшиеся в конструкции в процессе эксплуатации. Сломанные детали или их части привариваются. Разрушившиеся сварные швы срубаются, срезаются, удаляются абразивными кругами или пламенем горелки с последующим восстановлением соединения сваркой. Несущие элементы корпусов (станин, рам) могут заменяться новыми, а скрученные и погнутые правят в холодном или горячем состоянии. После проведения всех сварочных, наплавочных и других работ устраняют коробление присоединительных плоскостей путем шлифования, шабрения и, в отдельных случаях, фрезерования.

Трещины могут быть устранены следующими способами:

1. с помощью стяжек — по обе стороны трещины на некотором расстоянии от нее сверлят и развертывают два отверстия; в них запрессовывают штифты с выступающими концами; изготовляют стальную пластину с двумя отверстиями диаметром под штифты, расстояние между которыми несколько меньше расстояния между штифтами; если трещина поддается, ее стягивают струбциной и надевают на штифты пластину, в других случаях пластину нагревают и надевают на штифты, а при охлаждении она стягивает трещину;

2. с помощью штифтов — концы трещины засверливают диаметром 4-5 мм и такие же отверстия сверлят по длине трещины через 6-7 мм; во всех отверстиях нарезают резьбу и ввинчива-1 ют в них штифты из мягкой стали или меди, которые должны выступать над поверхностью на 1-2 мм; затем сверлят новые отверстия между штифтами, нарезают в них резьбу и ввинчивают в них другие штифты, которые затем обрубаются заподлицо; наконец, концы выступающих штифтов расчеканиваются и опиливаются, закрывая трещину полностью;

3. с помощью накладок — концы трещины засверливают диаметром 4-5 мм; из мягкой стали вырезают накладку толщиной 4-5 мм, размеры которой должны перекрывать границы трещины не менее, чем на 15 мм; из листового свинца или картона по размерам накладки вырезают прокладку; на расстоянии 10 мм от края и 10-15 мм друг от друга по периметру в накладке и прокладке сверлят сквозные отверстия под винты с потайной головкой; по накладке размечают в корпусе и сверлят отверстия и нарезают резьбу; накладку и прокладку смазывают суриком или клеем (БФ-2, карбинольный и др.) и прикрепляют винтами к корпусу; края накладки расчеканивают и опиливают;

4. заваркой и при необходимости последующей механической обработкой.

Пробоины и сколы можно устранить также несколькими способами:

1) установкой ввертыша — поврежденное место рассверливают, нарезают в нем резьбу и ввертывают в отверстие ввертывают, предварительно смазанный суриком, который затем стопорят раскерниванием;

2) установкой пробки — сколы рассверливают и запрессовывают в отверстие пробку, опиленную по форме ремонтируемой поверхности;

3) установкой вставки — сколотое место фрезеруют или запиливают; изготовляют вставку по форме паза и запрессовывают ее; при необходимости вставку дополнительно крепят винтами;

4) заваркой пробоин и наплавкой сколов с последующей механической обработкой.

Восстановление сломанной выступающей части (кронштейна, ушка и т.п.) осуществляют:

1) установкой вставки или пробки — оставшуюся часть выступающего элемента удаляют фрезерованием, строганием или срубают, запиливают, высверливают; затем фрезеруют или выпиливают паз под вставку или сверлят гладкое отверстие под пробку, либо резьбовое под штифт; вставку запрессовывают в паз и крепят к корпусу винтами, пробку запрессовывают, а штифт ввертывают, предварительно обмазав резьбу суриком; если сломанная деталь имела отверстие (например, ушко), то его развертывают или растачивают после установки вставки;

2) приваркой отломанной части к корпусу.

Корпусные детали, как правило, имеют большое число отверстий, которое можно разделить ни две группы: 1) основные, наиболее ответственные, в которые устанавливаются валы и оси; 2) второстепенные, к которым относятся крепежные отверстия, отверстия под пробки, маслоуказатели, сливные отверстия и пр., отличающиеся невысокими требованиями к точности их изготовления и восстановления

Наибольшая повторяемость дефектов характерна для посадочных отверстий под подшипники, стаканы, втулки. Устранение таких дефектов представляет основную сложность технологического процесса восстановления корпусных деталей В результате износов, старения и деформации корпусов нарушаются не только размеры отверстий, но и их взаимное расположение, параллельность и перпендикулярность отверстий, но и их взаимное расположение, параллельность и перпендикулярность отверстий между собой и относительно установочных баз. Восстановление изношенных отверстий также может привести к нарушению межосевых расстояний, параллельности осей, является причиной низкого ресурса отремонтированного оборудования. Поэтому в процессе восстановления корпусов наряду с доведением размеров до номинальных значений необходимо восстанавливать их пространственное расположение, выдерживая точные размеры. Так, рекомендуемые отклонения (в мм) не должны превышать: межосевых расстояний — 0.070-0.105, от соосности отверстий — 0.03-0.05, параллельности осей — 0.05-0.17 на длине до 350 мм, от перпендикулярности отверстий базовым плоскостям — 0.05-0.08 на длине 100 мм.

Одна из основных задач при ремонте корпусных деталей состоит в правильном выборе схемы базирования. В большинстве случаев детали базируются на поверхностях, принятых за исходные в процессе их изготовления на заводах-изготовителях. Обычно это плоскость и два отверстия, расположенные на ней. Однако так не всегда получается, т.к. базовые отверстия изнашиваются и, соответственно, изменяются межосевые расстояния. В результате эксплуатации на базовой поверхности возможны забоины, возникающие при разборке агрегатов. Поэтому приходится искать другие приемлемые базы.

Установочные отверстия, использовавшиеся на заводе-изготовителе, в случае их износа должны развертываться и зенкероваться на ремонтный размер с помощью кондуктора. Если установочные отверстия не используются в качестве сборочных баз, то их ремонтные размеры не должны превышать номинальные размеры более, чем на 0.2 мм.

При восстановлении посадочных отверстий необходимо применять такие способы, при которых наносится слой материала толщиной не менее 1 мм, чтобы можно было осуществить механическую обработку. Этим требованиям отвечают, например, способ ремонтных деталей, металлизация, нанесение порошковых материалов.

При возможности значительного увеличения изношенного отверстия оно растачивается под последующую запрессовку втулки или стакана. От осевого смещения или проворачивания втулку (стакан) стопорят винтом, установленным в разъем с корпусом. Затем во втулке растачивают или к ввертывают отверстие необходимого размера.

При растачивании отверстий желательно все отверстия, связанные между собой допусками, растачивать с одной установки, независимо от того, все отверстия изношены или только некоторые. Этот метод, помимо экономии на установке детали, обеспечивает наилучшую точность, т.к. погрешности размеров в отличие от последовательного (цепного) метода здесь меньше.

Ресурс отремонтированных деталей, узлов и агрегатов в значительной мере зависит от уровня технологии и качества восстановления корпусных деталей.

К корпусным деталям относятся станины, рамы, корпуса, каркасы, являющиеся базовыми цементами любой машины, механизма, агрегата. Корпусные детали служат для сборки, объединения всех остальных деталей конструкций (неподвижных и подвижных), обеспечения точности их заданного взаимного положения, а также заданного относительного положения сборочных единиц и всего изделия. Нередко корпусные детали одновременно выполняют роль резервуара (картера) для рабочей среды, которой может быть технологическая жидкость, масло, вода и т.п. Корпусные детали воспринимают статические и динамические нагрузки, возникающие в процессе эксплуатации, поэтому их конструкция должна быть прочной и жесткой. Корпуса сложной конфигурации с внутренними камерами и каналами получают только литьем (стальным и чугунным), в других случаях применяют сварные конструкции (штампосварные, штамполитые, из профильного проката, комбинированные).

По конструктивному исполнению корпусные детали весьма различаются и их можно подразделить на следующие группы:

1) коробчатого типа (корпуса редукторов, коробок передач, коробок отбора мощности и др.);

2) конструкции с системой внутренних разносных поверхностей (гидравлические коробки

3) поршневых насосов, блок-картер компрессоров);

4) сложной пространственной формы (корпуса центробежных насосов, задвижек, вертлюгов);

5) трубчатого типа (корпуса турбобуров, скважинных насосов и др.);

6) станины (станины лебедок, рамы кабеленаматывателей и др.).

Корпусные детали относятся обычно к крупногабаритному оборудованию и требуют для своей обработки соответственно крупного станочного оборудования и специальной оснастки. Обычно корпусные детали подвергаются ремонту реже остальных, а сам ремонт приурочивается к капитальному ремонту машины. С учетом большой стоимости корпусных деталей их бракуют лишь при серьезных дефектах, когда ремонт экономически нецелесообразен или не может быть выполнен по техническим причинам.

Характерные дефекты корпусных деталей: трещины, пробоины, обломы, раковины, износ посадочных отверстий под стаканы и подшипники, поломка шпилек, срыв и износ резьб, коробление привалочных поверхностей.

Ремонт корпусных деталей обычно начинают с устранения механических повреждений и удаления поломанных шпилек. Различными способами устраняются трещины, пробоины, сколы, свищи, раковины, имеющиеся или образовавшиеся в конструкции в процессе эксплуатации. Сломанные детали или их части привариваются. Разрушившиеся сварные швы срубаются, срезаются, удаляются абразивными кругами или пламенем горелки с последующим восстановлением соединения сваркой. Несущие элементы корпусов (станин, рам) могут заменяться новыми, а скрученные и погнутые правят в холодном или горячем состоянии. После проведения всех сварочных, наплавочных и других работ устраняют коробление присоединительных плоскостей путем шлифования, шабрения и, в отдельных случаях, фрезерования.

Трещины могут быть устранены следующими способами:

1. с помощью стяжек — по обе стороны трещины на некотором расстоянии от нее сверлят и развертывают два отверстия; в них запрессовывают штифты с выступающими концами; изготовляют стальную пластину с двумя отверстиями диаметром под штифты, расстояние между которыми несколько меньше расстояния между штифтами; если трещина поддается, ее стягивают струбциной и надевают на штифты пластину, в других случаях пластину нагревают и надевают на штифты, а при охлаждении она стягивает трещину;

2. с помощью штифтов — концы трещины засверливают диаметром 4-5 мм и такие же отверстия сверлят по длине трещины через 6-7 мм; во всех отверстиях нарезают резьбу и ввинчива-1 ют в них штифты из мягкой стали или меди, которые должны выступать над поверхностью на 1-2 мм; затем сверлят новые отверстия между штифтами, нарезают в них резьбу и ввинчивают в них другие штифты, которые затем обрубаются заподлицо; наконец, концы выступающих штифтов расчеканиваются и опиливаются, закрывая трещину полностью;

3. с помощью накладок — концы трещины засверливают диаметром 4-5 мм; из мягкой стали вырезают накладку толщиной 4-5 мм, размеры которой должны перекрывать границы трещины не менее, чем на 15 мм; из листового свинца или картона по размерам накладки вырезают прокладку; на расстоянии 10 мм от края и 10-15 мм друг от друга по периметру в накладке и прокладке сверлят сквозные отверстия под винты с потайной головкой; по накладке размечают в корпусе и сверлят отверстия и нарезают резьбу; накладку и прокладку смазывают суриком или клеем (БФ-2, карбинольный и др.) и прикрепляют винтами к корпусу; края накладки расчеканивают и опиливают;

4. заваркой и при необходимости последующей механической обработкой.

Пробоины и сколы можно устранить также несколькими способами:

1) установкой ввертыша — поврежденное место рассверливают, нарезают в нем резьбу и ввертывают в отверстие ввертывают, предварительно смазанный суриком, который затем стопорят раскерниванием;

2) установкой пробки — сколы рассверливают и запрессовывают в отверстие пробку, опиленную по форме ремонтируемой поверхности;

3) установкой вставки — сколотое место фрезеруют или запиливают; изготовляют вставку по форме паза и запрессовывают ее; при необходимости вставку дополнительно крепят винтами;

4) заваркой пробоин и наплавкой сколов с последующей механической обработкой.

Восстановление сломанной выступающей части (кронштейна, ушка и т.п.) осуществляют:

1) установкой вставки или пробки — оставшуюся часть выступающего элемента удаляют фрезерованием, строганием или срубают, запиливают, высверливают; затем фрезеруют или выпиливают паз под вставку или сверлят гладкое отверстие под пробку, либо резьбовое под штифт; вставку запрессовывают в паз и крепят к корпусу винтами, пробку запрессовывают, а штифт ввертывают, предварительно обмазав резьбу суриком; если сломанная деталь имела отверстие (например, ушко), то его развертывают или растачивают после установки вставки;

2) приваркой отломанной части к корпусу.

Корпусные детали, как правило, имеют большое число отверстий, которое можно разделить ни две группы: 1) основные, наиболее ответственные, в которые устанавливаются валы и оси; 2) второстепенные, к которым относятся крепежные отверстия, отверстия под пробки, маслоуказатели, сливные отверстия и пр., отличающиеся невысокими требованиями к точности их изготовления и восстановления

Наибольшая повторяемость дефектов характерна для посадочных отверстий под подшипники, стаканы, втулки. Устранение таких дефектов представляет основную сложность технологического процесса восстановления корпусных деталей В результате износов, старения и деформации корпусов нарушаются не только размеры отверстий, но и их взаимное расположение, параллельность и перпендикулярность отверстий, но и их взаимное расположение, параллельность и перпендикулярность отверстий между собой и относительно установочных баз. Восстановление изношенных отверстий также может привести к нарушению межосевых расстояний, параллельности осей, является причиной низкого ресурса отремонтированного оборудования. Поэтому в процессе восстановления корпусов наряду с доведением размеров до номинальных значений необходимо восстанавливать их пространственное расположение, выдерживая точные размеры. Так, рекомендуемые отклонения (в мм) не должны превышать: межосевых расстояний — 0.070-0.105, от соосности отверстий — 0.03-0.05, параллельности осей — 0.05-0.17 на длине до 350 мм, от перпендикулярности отверстий базовым плоскостям — 0.05-0.08 на длине 100 мм.

Одна из основных задач при ремонте корпусных деталей состоит в правильном выборе схемы базирования. В большинстве случаев детали базируются на поверхностях, принятых за исходные в процессе их изготовления на заводах-изготовителях. Обычно это плоскость и два отверстия, расположенные на ней. Однако так не всегда получается, т.к. базовые отверстия изнашиваются и, соответственно, изменяются межосевые расстояния. В результате эксплуатации на базовой поверхности возможны забоины, возникающие при разборке агрегатов. Поэтому приходится искать другие приемлемые базы.

Установочные отверстия, использовавшиеся на заводе-изготовителе, в случае их износа должны развертываться и зенкероваться на ремонтный размер с помощью кондуктора. Если установочные отверстия не используются в качестве сборочных баз, то их ремонтные размеры не должны превышать номинальные размеры более, чем на 0.2 мм.

При восстановлении посадочных отверстий необходимо применять такие способы, при которых наносится слой материала толщиной не менее 1 мм, чтобы можно было осуществить механическую обработку. Этим требованиям отвечают, например, способ ремонтных деталей, металлизация, нанесение порошковых материалов.

При возможности значительного увеличения изношенного отверстия оно растачивается под последующую запрессовку втулки или стакана. От осевого смещения или проворачивания втулку (стакан) стопорят винтом, установленным в разъем с корпусом. Затем во втулке растачивают или к ввертывают отверстие необходимого размера.

При растачивании отверстий желательно все отверстия, связанные между собой допусками, растачивать с одной установки, независимо от того, все отверстия изношены или только некоторые. Этот метод, помимо экономии на установке детали, обеспечивает наилучшую точность, т.к. погрешности размеров в отличие от последовательного (цепного) метода здесь меньше.

Читайте также: