Монтаж станка с чпу конспект

Обновлено: 07.07.2024

Как мы рассматривали на предыдущих занятиях, станок с ЧПУ имеет несколько координатных систем, которые имеют следующее назначение.

- Система координат станка. Положение этой системы координат выбирает производитель станка. У токарных станков с ЧПУ обычно точка пересечения оси вращения детали с плоскостью переднего среза шпинделя является нулем координатной системы станка. При этом ось вращения детали – это ось Z, она направлена из передней бабки в сторону задней бабки, а перпендикулярно ей – ось Х. На старых станках она горизонтальна, на современных -часто под углом к горизонту и всегда направлена от оси Z.

- Системы координат при выполнении работ на станкес ЧПУ.

- Система координат станка. Устанавливается производителем станка. Изменение положения этой системы координат оператору не доступно. Относительно системы координат станка определена референтная позиция. Эта позиция находится в одном месте и не зависит от программы обработки.

- Система координат детали выбирается составителем программы обработки на чертеже детали.Относительно этой координатной системы пишется программа обработки. Наладчик после установки заготовки в приспособление станкадолжен найти на заготовке местоположение этой координатной системы и указать его системе управления станка, т.е. совместить теоретическую систему координат деталис реальной координатной системой станка. Для этого к положению координатной системы станка прибавляется (или вычитается) смещение по каждой из используемых осей, в результате чего получается рабочая система координат .

- Инструмент на станок также устанавливает наладчик. Режущая кромка токарных резцов устанавливается строго на оси вращения детали, т.е. оси Z по высоте. Вылет инструментов в направлении оси Х (по длине) может быть различным, но для того, чтобы система управления могла правильно управлять инструментом, его надо определить, т.е. измерить и записать значение вылета в специальную электронную таблицу станка. Если бы станок работал только одним инструментом, можно было бы записать это значение в смещение координатной системы. Поскольку в револьверной головке много инструментов, приходится один инструмент выбирать как основной, а остальные определять относительно этого основного, т.е. приплюсовывать дополнительные смещения, которые называются коррекцией и записываются в специальную таблицу корректоров.

Цель работы: установить резец в револьверную головку станка, произвести измерение его длины по направлению оси Х и записать данные измерений в соответствующую графу таблицы корректоров инструмента.

Последовательность выполнения работы.

- Осуществить включение станка поворотом соответствующего выключателя.

- Включить электропитание системы управления и осуществитьзагрузкудрайверов.

- Произвестивывод револьверной головки в референтную позицию, для чего нажать клавишу быстрых перемещений в ручном режиме, затем стрелками налево и вниз сначала сместить револьверную головку на ̴1-5 мм по Х и по Z,а затем нажать клавишу вывод в референтную позицию и с помощью стрелок вверх и влево осуществить этот вывод. Головка сама остановится в этой позиции вначале по одной оси, затем по другой. При этом прозвучит звуковой сигнал и включится соответствующий оси светодиод.

- Произвести настройку гидравлического патрона на диаметр заготовки (при необходимости). Для этого каждый кулачок необходимо открепить, переместить на нужное число зубцов и закрепить снова. При этом следить, чтобы не получилось эксцентричной установки кулачков относительно друг друга. Настройка усилия зажима заготовки (при необходимости) осуществляется регулировкой гидравлического регулятора давления.

- Установить резец в свободную позицию револьверной головки, для чего повернуть револьверную головку свободной позицией в рабочее положение, установить резец для работы в прямом (обратном) направлении вращения шпинделя и закрепить, затянув соответствующие болты. (Возможные варианты установки резцов на станке: отрезной, проходной, упорно-проходной, расточной, резьбовой; правый-левый).

- Подготовить станок к проведению измерений инструмента.

- Установить заготовку и зажать патрон.

- Включить ручной режим работы от шкентеля (штурвала).

- Повернуть рукоятку управления скоростью шпинделя в ручном режиме против часовой стрелки до упора (минимальная скорость), затем включить вращение шпинделя в прямом направлении, нажав соответствующую клавишу, установить с помощью рукоятки управления скорость вращения шпинделя S=800 об/мин.

- Вращая шкентель и переключая направление X - Zс помощью соответствующих клавиш, осуществить обработку заготовки по диаметру, сняв с диаметра ̴1 мм на длину ̴3-5 мм. Закончив обработку не следует отводить резец по Х, а только по Z вывести из детали и отвестина ̴25-30 мм, после чего остановить шпиндель, нажав соответствующую клавишу.

- Произвести измерение полученного диаметра штангенциркулем или микрометром с возможно большей тщательностью, т.к. от результатов измерения зависит точность установки инструмента.

- Включить экран корректоров и вывести таблицу данных измерения инструментов.

- Произвести запись данных измерения в формате: “Х25.52”, где 25.52 – результат измерения штангенциркулем (микрометром), набрав этот текст с помощью клавиатурыв командную строку.

- Перевести курсор в положение соответствующего корректора (зона, куда будет произведена запись выделена черным).

- Нажать клавишу“MEASURE” (“ИЗМЕРЕНИЕ”). В соответствии с введенными данными система пересчитает расстояние от нуля станка до револьверной головки, соответствующее введенному значению обработанного диаметра и запишет это расстояние в корректор.

- Составить отчет о проделанной работе с указанием действительных размеров, полученных в результате измерения и записанных в корректор чисел с указанием номера резца и номера корректора.

Предварительный просмотр:

Введение в рабочую профессию “Оператор

станков с ЧПУ “ (6 семестр)

Практическая работа №2

Как мы рассматривали на предыдущих занятиях, для обработки детали с помощью станка с ЧПУ сначала создается программа обработки, затем она устанавливается на станок, подбирается и устанавливается режущий инструмент, необходимый для обработки.

Перед началом программирования составляется план обработки детали. Он должен содержать:

- способ обработки

- вид используемой заготовки

- материал заготовки

- метод закрепления заготовки на станке

- последовательность обработки

- режущие инструменты и условия резания

- метод резания для каждого процесса

На токарном станке возможны следующие варианты обработки:

- Обработка торцевой поверхности

- Резание по внешнему диаметру

- Сверление центрального отверстия

- Растачивание центрального отверстия

- Протачивание канавок

- Нарезание резьбы

При обработке по каждому из этих вариантов может использоваться:

- черновое

- получистовое

- чистовое точение.

После решения вышеперечисленных вопросов приступают к выбору режущего инструмента для каждого из выбранных переходов. Это могут быть:

- резцы

- сверла

- резьбонарезные инструменты

- какой-то другой специальный инструмент.

Для каждого инструмента в зависимости от выбранного материала режущей части и обрабатываемого материала, а также от условий обработки рассчитываются или назначаются режимы резания с использованием рекомендаций фирм-изготовителей инструмента и (или) технологических справочников. Это такие параметры, как:

- скорость резания

- скорость подачи

- глубина резания

Далее составляется программа обработки по каждому переходу, для каждого инструмента. Начинается она с выбора на чертеже детали местоположения координатной системы детали . Затем, используя язык программирования ISO-7bit, выбирается первый инструмент, включаются выбранные для этого инструмента режимы резания и описываются перемещения рабочей точки инструмента для точения необходимого контура детали, которые вместе с вращением заготовки являются движениями резания. Затем выбирается второй инструмент и составляется программа обработки для него, затем третий, и т.д., пока ни будут выполнены все запланированные переходы.

Возможные следующие вариантыдвижений резания для указанных инструментов:

- резание по внешнему диаметру

- резание на торцевой поверхности

- сверление

- резание по внутреннему диаметру

- протачивание канавок.

Составленную программу переносят на станок. У станка с ЧПУ различаютнесколько координатных систем, которые имеют следующее назначение.

- Системы координат при выполнении работ на станкес ЧПУ.

- Система координат станка . Положение этой координатной системы выбирает производитель станка.

У токарных станков с ЧПУ обычно ось вращения детали – это ось Z, она направлена из передней бабки в сторону задней бабки, а перпендикулярно ей – ось Х. На старых станках она горизонтальна, на современных - часто под углом к горизонту и всегда направлена от оси Z.

Изменение положения этой системы координат оператору не доступно.

Относительно системы координат станка определена референтная позиция. Эта позиция для данного станка находится в одном месте и не зависит от программы обработки. В референтной позиции обычно происходит автоматическая смена инструмента.

- Система координат детали выбирается составителем программы обработки на чертеже детали.Относительно этой координатной системы пишется программа обработки. Наладчик после установки заготовки в приспособление станкадолжен найти на заготовке местоположение этой координатной системы и указать его системе управления станка, т.е. совместить теоретическую систему координат деталис реальной координатной системой станка. Для этого к положению координатной системы станка прибавляется (или вычитается) смещение по каждой из используемых осей, в результате чего получается рабочая система координат .Именно рабочая система координат станка должна совпадать с системой координат детали . Одна из задач, выполняемых наладчиком – это совмещение данных координатных систем.

- Инструмент на станок также устанавливает наладчик. Режущая кромка токарных резцов устанавливается строго на оси вращения детали, т.е. оси Z по высоте. Вылет инструментов по оси Х (по длине) может быть различным, но для того, чтобы система управления могла правильно управлять инструментом, его надо определить, т.е. измерить и записать значение вылета в специальную электронную таблицу станка. Если бы станок работал только одним инструментом, можно было бы записать это значение в смещение координатной системы. Поскольку в револьверной головке много инструментов, приходится один инструмент выбирать как основной, а остальные определять относительно этого основного, т.е. приплюсовывать дополнительные смещения, которые называются коррекцией и записываются в специальную таблицу корректоров.

- научиться устанавливать резцы в револьверную головку станка

- производить измерение длины установленныхинструментов по оси Z при отсутствии специального датчикаизмерений

- записывать данные измерений в соответствующую графу таблицы корректоров инструмента.

Последовательность выполнения работы.

- Осуществить включение станка поворотом соответствующего выключателя.

- Включить электропитание системы управления и осуществитьзагрузкудрайверов.

- Произвестивывод револьверной головки в референтную позицию, для чего нажать клавишу быстрых перемещений в ручном режиме ,затем стрелками налево и вниз сначала сместить револьверную головку на ̴1-5 мм по Х и по Z,а затем нажать клавишу вывод в референтную позицию

и с помощью стрелок вверх и вправо осуществить вывод. Головка сама остановится в этой позиции вначале по одной оси, затем по другой. При этом прозвучит звуковой сигнал и включится соответствующий оси светодиод.

- Произвести настройку гидравлического патрона на диаметр заготовки (при необходимости). Для этого каждый кулачок необходимо открепить, переместить на нужное число зубцов и закрепить снова. При этом следить, чтобы не получилось эксцентричной установки кулачков относительно друг друга. Настройка усилия зажима заготовки (при необходимости) осуществляется регулировкой гидравлического регулятора давления.

- Установить резец в свободную позицию револьверной головки, для чего повернуть револьверную головку свободной позицией в рабочее положение, установить резец для работы в прямом (обратном) направлении вращения шпинделя и закрепить, затянув соответствующие болты. (Возможные варианты установки резцов на станке: отрезной, проходной, упорно-проходной, расточной, резьбовой; правый-левый).

- Подготовить станок к проведению измерений инструмента.

- Измерение по Z при отсутствии датчика.

Возможны два варианта настройки.

Первый используется при работе со штучными заготовками. В этом случае систему координат детали размещают при составлении программы обработки на левой стороне заготовки, которая является установочной базой. Тогда привязку не только первого, но и всех инструментов можно осуществить к базовому элементу приспособления, например к расточке патрона.Инструмент подводится к базовому элементу на толщину концевой плоскопараллельной плитки, имеющейся в распоряжении, например плитки толщиной 10 мм. Перемещение осуществляется в ручном режиме с помощью шкентеля, постепенно переключая станок на более точное перемещение. Как только резец будет установлен на этот размер (10 мм), перемещения прекращаются.Затем нужно:

- Включить экран корректоров и вывести таблицу данных измерения инструментов.

- Произвести запись в командную строку: “Z0”.

- Перевести курсор в положение соответствующего корректора (зона, куда будет произведена запись выделена черным).

- Нажать клавишу “MEASURE” (“ИЗМЕРЕНИЕ”). В соответствии с введенными данными система пересчитает расстояние от нуля станка до револьверной головки, соответствующее введенному значению обработанного диаметра и запишет это расстояние в корректор. После этого резец считается измеренным.

Второй вариант используется при обработке прутковых заготовок.

Прежде, чем начать измерение в этом случае необходимо:

- Выбрать инструмент, который будет считаться основным и включить его в рабочее положение.

- Установить прутковую заготовку в патрон и выдвинуть ее из шпинделя на расстояние, необходимое для полной обработки детали с учетом подрезки правого торца и отрезки готовой детали. Координатная система детали будет в этом случае располагаться на правом торце детали.

- Включить ручной режим работы от шкентеля (штурвала), нажав соответствующую клавишу.

- Повернуть рукоятку управления скоростью шпинделя в ручном режиме против часовой стрелки до упора (минимальная скорость), затем включить вращение шпинделя в прямом направлении, нажав соответствующую клавишу, установить с помощью рукоятки управления скорость вращения шпинделя S=800 об/мин.

- Вращая шкентель и переключая направление X - Zс помощью соответствующих клавиш, осуществить подрезку торца, сняв ̴1 мм. Закончив обработку, не следует отводить резец по Z, а только по Х вывести из детали и отвести на ̴25-30 мм, после чего остановить шпиндель, нажав соответствующую клавишу.

- Включить экран корректоров и вывести таблицу данных измерения инструментов.

- Произвести запись в командную строку: “Z0”.

- Перевести курсор в положение соответствующего корректора (зона, куда будет произведена запись выделена черным).

- Нажать клавишу“MEASURE” (“ИЗМЕРЕНИЕ”). В соответствии с введенными данными система пересчитает расстояние от нуля станка до револьверной головки, соответствующее введенному значению обработанного торца и запишет это расстояние в корректор. Это станет нулевым положением основного резца.

Остальной инструмент измеряется относительно данного положения заготовки относительно обработанного торца. Каждый инструмент необходимо поочередно ставить в это положение и повторять действия пунктов 6.12 – 6.14.

Увеличение объемов производства требует автоматизации процессов, ведь с помощью этого экономится немало времени и ресурсов. Сегодня подробно разберем устройство и принцип работы станков с ЧПУ — одной из главных составляющих автоматизированного производства. О станках с ЧПУ и их работе читайте в этой статье.

Что такое станок с ЧПУ

Станки с ЧПУ — это станки с компьютерным управлением. До ЧПУ станки управлялись вручную механиками. С помощью ЧПУ компьютер управляет сервоприводами, которые приводят машину в действие.Таким образом, постоянного человеческого внимания не требуется, хотя для запуска станков все же необходимы операторы.

ЧПУ — это аббревиатура для термина “числовое программное управление”. В основе этого понятия — управление станком с помощью компьютера. Такие устройства являются своего рода роботами.

ЧПУ обработка — это производственный процесс, в котором изготовление деталей происходит под управлением компьютерных программ. Ранее станки работали на основе гидравлической системы, которая обеспечивала производство одинаковых деталей по шаблону. Сейчас же программы могут контролировать все, от движений обрабатывающего центра до скорости шпинделя, включения/выключения охладителя и прочих функций. Применение в станках ЧПУ значительно облегчает задачу массового производства деталей.

Существуют различные виды устройств с ЧПУ, включая 3D-принтеры, фрезерные и лазерные станки, машины для водоструйной и электроэрозионной обработки, электронные разрядные станки, маршрутизаторы с ЧПУ и т. д. Далее мы детально разберем, как работают станки с ЧПУ.

Программисты ЧПУ пишут программы обработки деталей, используя специальный язык программирования G-Code. Программа обработки детали создается либо посредством написания кода с нуля, либо с помощью специального ПО — CAM, которое преобразовывает чертеж детали, созданный в программах CAD, в G-код.

В течение длительного времени станки с ЧПУ использовались только в промышленности, из-за их высокой стоимости. Сегодня же на рынке представлено множество станков в доступном ценовом диапазоне, что позволяет как профессионалам, так и любителям обзавестись станком с ЧПУ для личных целей.

Основные составляющие станка ЧПУ

Устройства ввода данных: используются для ввода программы обработки детали на станке. Существует три самых часто используемых вида устройств ввода: считыватель перфоленты, считыватель магнитных лент и компьютер, работающих через порт RS-232-C.

Блок управления станком (БУС) — это сердце станка с ЧПУ. Он выполняет все управление станка. Среди функций БУСа следующие:

- Чтение кодовых инструкций, вводимых в БУС;

- Расшифровка кодовых инструкций;

- Интерполяция (линейная, круговая и спиральная) для генерации команд движения оси;

- Передача команд движения оси в схемы усилителя, для управления механизмами оси;

- Получение сигналов обратной связи о положении и скорости каждой оси привода;

- Вспомогательные функции управления, такие как включение / выключение охладителя или шпинделя и смена инструмента.

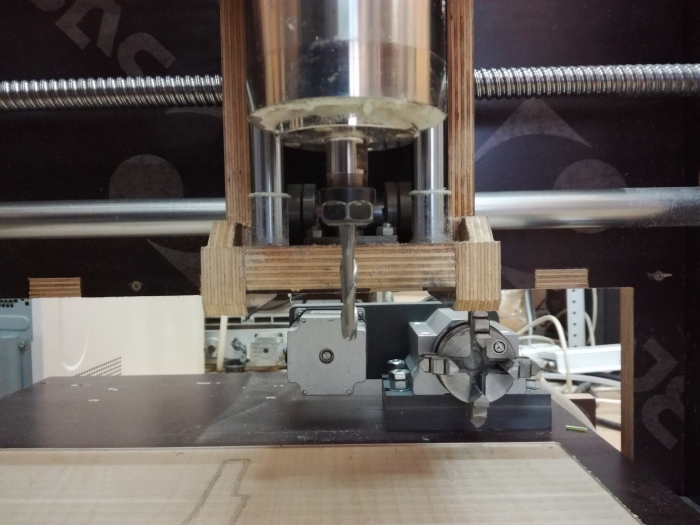

Исполнительный механизм: станок с ЧПУ зачастую имеет подвижный стол и шпиндель, для контроля положения и скорости. Стол станка управляется в направлении осей X и Y, а шпиндель — в направлении оси Z.

Система привода: состоит из схем усилителя, приводных двигателей и ШВП (шарико-винтового подшипника). Блок управления станком подает сигналы схемам усилителя о положении и скорости движения каждой оси. Затем сигналы управления усиливаются, чтобы привести в действие двигатели привода, которые вращают ШВП, чтобы настроить нужное расположение рабочего стола.

Система обратной связи: состоит из преобразователей, или датчиков. Ее также называют измерительной системой. Датчики непрерывно контролируют положение и скорость режущего инструмента. БУС принимает сигналы от этих преобразователей и использует разницу между исходными сигналами и сигналами обратной связи для генерации новых сигналов, с целью коррекции положения и скорости.

Пульт управления: на дисплее отображаются программы, команды и другие необходимые данные станка с ЧПУ. Может быть перемещен в удобное для оператора положение.

На фото ниже — структурная схема станка:

Как работает ЧПУ станок

- Сначала программа обработки детали вводится в блок управления станка;

- В БУС происходит весь процесс обработки данных, он подготавливает все команды движения и отправляет их в систему привода;

- Привод контролирует движение и скорость блоков станка;

- Система обратной связи фиксирует данные о положении и скорости движения осей и отправляет сигнал в БУС;

- В блоке управления сигналы обратной связи сравниваются с исходными, если есть ошибки — он исправляет их и отправляет в исполнительный механизм новые сигналы для корректировки процесса;

- Пульт управления с дисплеем используется для просмотра оператором команд, программ и других важных данных.

Основы работы на станках с ЧПУ

Процесс создания детали достаточно прост и состоит из следующих этапов:

Дизайн детали

С помощью программного обеспечения CAD создается 2D или 3D модель детали, которую вы хотите сделать. CAD — система автоматизированного проектирования, в которой можно указывать точные размеры детали.

Программирование для ЧПУ

С помощью программного обеспечения CAM модель детали преобразовывается в g-код.

Настройка станка

Этот этап предусматривает несколько шагов:

- Предстартовый. Перед запуском станка убедитесь, что масло и охлаждающая жидкость заполнены по максимуму. Обратитесь к инструкции, если вы не знаете, как это сделать.

- Убедитесь, что в рабочей зоне нет посторонних предметов.

- Если станку требуется подача воздуха, убедитесь, что компрессор включен и давление соответствует требованиям, указанным в инструкции.

- Пуск / Домой. Подключите станок к питанию и запустите. Главный выключатель обычно расположен в задней части устройства, кнопка питания — в левом верхнем углу на панели управления.

- Загрузите все инструменты в карусель в том порядке, который указан в списке программы ЧПУ. Для станков с одним инструментом — установите в шпиндель фрезу.

- Установите деталь в тиски или закрепите на столе, зафиксируйте.

- Установите показатель коррекции на длину инструмента. Переместите инструменты к верхней части детали в порядке, указанном в программе ЧПУ, и затем установите показатели коррекции.

- Установите коррекцию осей X и Y. После того, как тиски или другие детали будут правильно установлены, настройте коррекцию на установку заготовки (нулевой позиции), чтобы найти начальную точку X и Y детали.

- Загрузите программу ЧПУ в систему управления станком с помощью USB-накопителя.

Изготовление детали

После того, как станок настроен, можно начинать процесс производства. Здесь также предусмотрены несколько шагов:

Рекомендуемое оборудование

Мы разобрались с тем, как работает ЧПУ станок , но важно иметь в виду, что для разных целей используются разные станки — существует большой выбор станков для работы с различными материалами, мы приведем примеры оборудования для разных типов станков.

Фрезерные обрабатывающие центры

Фрезерные станки используют для обработки корпусных деталей. С помощью такого устройства можно выполнить гнездование (раскрой) и другие виды фрезеровки, пяти и восьми-осевые станки позволяют производить также и токарные операции — нарезку резьбы, растачивание и т.д.

Мы рекомендуем фрезерно-гравировальный станок HL400T/2 от производителя Han's . Он работает с такими материалами, как акрил, стекло, керамика, металл, пластик, достигая уровня повторяемости в ±0.005 мм. Максимальный вес заготовки, с которой может работать станок — 100 кг.

Производитель SolidMetal предлагает несколько моделей обрабатывающих центров, например DC-6040A, DC-6050B, DC-8070B.

Фрезерные и лазерные станки с ЧПУ для бизнеса

Если вы занимаетесь профессиональной фрезеровкой или лазерной гравировкой и вам нужен станок, который потянет большие объемы производства, стоит обратить внимание на следующих производителя Advercut.

Самая популярная модель Advercut K6090T4A — это 3D-фрезер с четырьмя одновременно работающими осями, со скоростью обработки 6 мм в минуту. Станок работает с легкими металлами, деревом, пластиком и композитными материалами. Подходит для гравировки, сверления, 3d-фрезерования.

Промышленный фрезерный станок Roland MODELA MDX-50 отлично подходит для CAD/CAM образования, прототипирования и моделирования. На нем также можно печатать 3D-детали с точностью до 0.01 мм. Его преимущество перед обычными 3D-принтерами в том, что он работает с любым материалом.

Производитель LTT предлагает лазерно-гравировальный станок LTT-Z6040B , который считается наиболее доступным на российском рынке, среди профессионального ЧПУ-оборудования. Станок работает с любыми материалами, кроме металла. Время непрерывной работы устройства — до 12 часов. Скорость гравировки — до 800 мм/сек, а скорость резки — 400 мм/с.

ЧПУ-фрезеры Dragontech доступны для малого и среднего бизнеса, благодаря невысокой цене и универсальности. Они работают с такими материалами, как дерево, пластик, оргстекло. ПВХ, а также с композитными материалами и легкими металлами.

Лазерные станки с ЧПУ

Han's Laser . Лазерный станок Han's HyRobot-C1000 с роботизированной системой резки, шестью осями и лазером мощностью в 1000 Вт — идеальное решение для профессионального производства. Модель отличается полностью закрытым корпусом, для удобства управления и безопасности оператора, а также оснащена кнопкой аварийной блокировки и функцией спящего режима, активирующейся при простое аппарата более 5 минут. Все это обеспечивает безопасное производство при минимальных энергозатратах.

Bodor . Этот производитель специализируется на лазерных граверах. Особого внимания заслуживают граверы серии BCL, например Bodor BCL1309X 150w , который отличается удобной конструкцией, наличием беспроводной связи, что обеспечивает удобное управление и легкое техническое обслуживание.

G.WEIKE , помимо прочих лазерных станков предлагает модель LF1325LC FIBER+CO2 DUAL USE — универсальный станок, который объединяет в себе две операции, выполняемые ранее двумя станками, поскольку принцип работы ЧПУ станка по металлу не предусматривает обработку других материалов.

Благодаря волоконным и CO2 лазерам, устройство позволяет производить резку как металлических, так и неметаллических изделий. Такая инновация позволяет пользователям в значительной степени сэкономить на себестоимости продукции, рабочей площади и обеспечивает высокую производственную эффективность.

Гравировальные станки серии LaserPro от GCC обеспечивают профессиональное качество гравировки. Применяются преимущественно для изготовления табличек с надписями, номерков, штампов, печатей, мелкой рекламной и сувенирной продукции с гравировкой.

Сопутствующее оборудование

Jet предлагает огромное количество оборудования разного предназначения, такого как заточный станок Jet JBG-150, тарельчато-ленточный шлифовальный станок Jet JSG-64, ленточнопильный станок Jet JWBS-9X, токарный станок по дереву Jet JWL-1440VS и т. д. Помимо этого, можно приобрести детали для станков ЧПУ, например струбцины, столярные тиски, вытяжные установки.

Optimum . Токарный станок с ЧПУ Optimum TU2304 CNC , сверлильный станок Optimum B17PRO, фрезерный вертикальный станок с ЧПУ Optimum F4, Фрезерный вертикальный станок с ЧПУ Optimum F410 и др. — все это оборудование можно приобрести для большого производства по доступной цене.

Российский производитель специальных решений на основе лазерной техники

Российские производители фрезерной техники

Steepline предлагает огромное количество фрезерных станков с ЧПУ, среди которых SL01PEN. Эта модель отличается возможностью собрать комплектацию в зависимости от требований производства, что позволяет сэкономить средства на ненужном оборудовании станка. Кроме этого, при необходимости можно устанавливать дополнительные опции.

ООО СК РОУТЕР поставляет фрезерные станки для разных сфер производства. Например, станок Роутер 3020BZ предназначен для изготовления электродов для электроэрозионного станка, Роутер 4030 — для отраслей, где требуется высокая скорость и точность обработки, например, ювелирного и стоматологического производства, а Роутер 6040 Серво отлично справляется с обработкой широкого спектра материалов, от менее твердых полимеров, композитов, керамики и графитов, до более прочных, таких как титан и разные виды стали.

Умные станки . Производитель выпускает несколько моделей фрезерных станков для разных целей. Например, станок Clever В800 предназначен для работы с алюминиевыми заготовками. Изначально эта модель оснащена тремя осями, но предусмотрена также возможность модификации четвертой осью. При необходимости, шаговые двигатели можно заменить на серводвигатели, а блок ЧПУ — блоком от другого производителя.

Заключение

Мы рассмотрели принципы работы станков с ЧПУ, основы работы с ЧПУ, какие бывают станки и для каких целей.

Оборудование с ЧПУ отличается высокой точностью и высокой степенью интеграции различных сложных систем. Для того, чтобы все элементы и агрегаты станка работали слаженно и бесперебойно, обеспечивая точную и производительную обработку на протяжении долгого периода эксплуатации, необходимо грамотно произвести его монтаж и пусконаладку.

Сервисные специалисты компании Инжис работают в машиностроительной отрасли более 25 лет и обладают огромным опытом эксплуатации металлообрабатывающих станков с ЧПУ таких брэндов, как: Hardinge, Fadal, Kitamura, Citizen, Miyano, Leadwell, Schaublin, Kellenberger, Matsuura, Mori Seiki, Doosan, Breton, Knuth, Nextturn, Emco, Biglia, Oerlicon, Grindex, Tornos, Okuma, Hamai, MAG, Takisawa, Takamaz, Nakamura-Tome, Spinner, Finetech, Hermle, Mikron, MAS, Alex Tech, Ibarmia, Honor Seiki, Kellenberger, Amada, Pfiffner, WFL, Victor Taichung, Hartford, Okamoto, Bartop, Fagima, You Ji, Manford, Tongtai, TBT, Matec, Bridgeport, Nomura, GDW, Acra, SNK, Hyundai Wia, Kuraki и др. а также в организации и выполнении работ по их техническому обслуживанию, ремонту, монтажу и пуско-наладке.

Последовательность работ по монтажу и пусконаладке станков с ЧПУ

- Проверка комплектности оборудования.

Это мероприятие необходимо к выполнению, чтобы избежать ситуаций, когда работа станка будет остановлена в самый неподходящий момент по причине отсутствия того-или иного узла либо опции. - Установка станка на фундамент с применением виброопор либо анкерных креплений.

При подготовке фундамента под оборудование и его установке необходимо строго следовать рекомендациям производителя станка. В случае установки на анкерные крепления неукоснительно соблюдать технологию монтажа. - Установка станка по уровню лазерным или аналоговым уровнем.

В случае установки высокоточных, габаритных станков данная процедура может занимать до нескольких дней. Проверка выставки станка по уровню рекомендована для подобных видов оборудования, как и проверка геометрической точности, один раз в полгода. - Монтаж и подключение периферийного оборудования.

Это конвейеры для удаления стружки, гидростанция, станция подачи и очистки СОЖ , податчик прутка (барфидер), понижающий трансформатор, измерительные системы, например, такие как Metrol, Renishaw, Blum, Marposs, защитные ограждения и т.д. Подвод сжатого воздуха и электропитания к месту установки выполняется согласно условиям, диктуемым правилами устройства электроустановок (ПУЭ), а так же требованиям производителей станков к качеству питающих энергосистем. - Проверка и настройка геометрической точности согласно карте проверок завода-изготовителя.

Очень важным этапом работ является проверка геометрических параметров. Используются поверочные приспособления как стандартные, так и специальные, не имеющие широкого распространения. В некоторых случаях мы изготавливаем поверочную оснастку и оставляем ее на предприятиях для выполнения в дальнейшем периодических плановых проверок и устранения последствий, вызванных некорректной работой и столкновениями движущихся узлов станка. - Сопутствующие работы:

- проверка смены и измерения инструмента;

- калибровка и привязка измерительных систем;

- заливка технических жидкостей;

- проверка подачи СОЖ и движение конвейера стружки;

- тест работы гидравлических и пневматических систем станка;

- проверка работы системы аварийной остановки и освещения рабочей зоны

- и другие.

В целях защиты оборудования от некорректных действий персонала и ошибок программирования мы тесно сотрудничаем с компаниями, выпускающими системы противоаварийной защиты станка и контроля технологического процесса – Montronix и Brankamp, которые рекомендуется устанавливать для увеличения надежности вашего производства.

С серийной работой станка неразрывно связаны задачи формирования техпроцессов и изготовления деталей согласно программе выпуска. Мы готовы оказать предприятию поддержку на всех стадиях решения этих задач:

- разработка технологического процесса и создание управляющих программы для изготовления детали;

- подбор и поставка режущего инструмента, станочной и инструментальной оснастки;

- разработка программ автоматической коррекции кинематики станка во время обработки сложных деталей или крупных партий;

- оптимизация существующих технологических процессов.

Доверив нам монтаж и пуско-наладку станка, вы получите качественное, своевременное выполнение работ и уверенность в бесперебойной работе производственного оборудования.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Всем привет друзья, с Вами 3DTool!

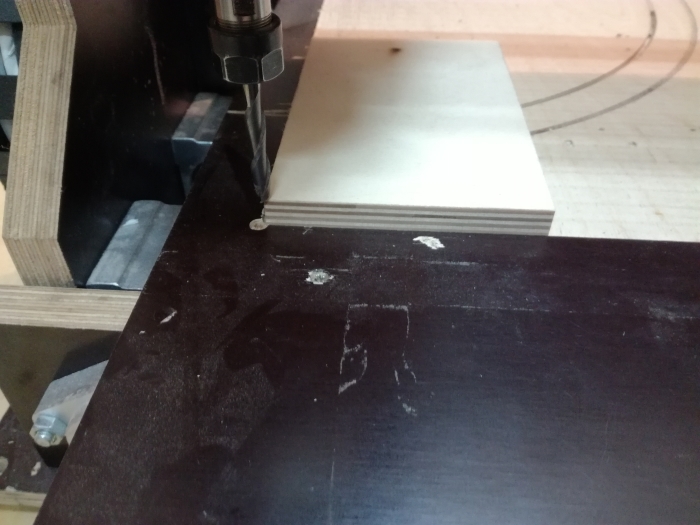

Некоторое время назад, мы анонсировали рубрику пусконаладок в личном блоге компании, в котором решили знакомить Вас с наиболее интересными кейсами пусконаладок нашего оборудования. В этой статье мы познакомим Вас с процессом пусконаладки фрезерного станка с ЧПУ внушительных размеров 2 на 3 метра – Advercut K45MT с системой автосмазки направляющих и вакуумным столом. О прошлой пусконаладке лазерного раскроечно-гравировального станка Raylogic 11G 2030 вы можете прочитать ЗДЕСЬ.

Для начала немного познакомимся с самим станком. Advercut K45MT, портальный фрезерный ЧПУ станок профессионального типа. Используется в широком спектре самых различных сфер применения, но лучше всего показывает себя в раскрое и фрезеровке фанеры, шпона и различных гипсокартоновых и пластиковых листовых материалов. Однако, благодаря наличию поднимающейся оси Z, на которой закреплен шпиндель, при подключении поворотной оси может выполнять и сложную 3D-гравировку.

Так же, K45MT не чурается работы с мягкими металлами, некоторыми горными породами и камнями, а также практически с любым пластиком.

Описываемая в этой статье комплектация поставляется с блоком управления, dsp – пультом, вакуумным прижимным столом и системой смазки направляющих.

Однако, обо всем по порядку. Ниже приведена табличка характеристик устройства.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

- Вакуумный стол, позволяющий надежно удерживать листовые материалы,

- T-слоты для фиксирующих скоб,

- Водяная помпа охлаждения для охлаждения шпинделя,

- Датчик высоты

- Система автоподачи смазки

- Насадка для пылесборника

- Компрессор вакуумной системы

- DSP – пульт и набор интструментов.

Охлаждающую жидкость для шпинделя, необходимо приобретать отдельно.

Станок Advercut K45MT построен на мощной стальной станине, например, толщина опор балки портала целых 2 см.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Каркас так же сварен из мощных стальных профилей, общий вес станка почти 3 тонны.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Механика Advercut 2030 построена на косозубой рейке и рельсах по оси X и Y и рельсах с ШВП на оси Z.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Момент движения для всей системы передают специальные редукторы, основой которых является шаговой мотор и приводной ремень.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

На блок управления выведены самые необходимые функции и кнопка аварийной остановки. Справа располагается слот для фиксации DSP пульта, с него выполняется полное управление станком чпу, а также запускаются управляющие программы.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Станок поставляется заказчику в частично разобранном виде и требует сборки и настройки. Именно это мы сейчас и опишем.

Как мы уже отметили выше, станок поставляется в частично разобранном виде и его можно разделить на 3 основных части. Это станина, портал, блок управления чпу и оставшаяся комплектация.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Из-за высокого веса установка станка требует жесткого бетонного пола, или отдельного основания, с ровным покрытием и без выбоин и каверн на поверхности.

Для начала необходимо определиться с размещением станка в цеху/помещении. Линия питания должна находиться недалеко и иметь возможность простого и быстрого подключения устройства.

После того, как станок и блок управления (его возможно будет двигать при необходимости) займут свои места, необходимо будет разместить компрессор вакуумного стола и подвести к станку электро питание.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Теперь необходимо установить портал и начать сборку основных узлов и подключение систем станка чпу.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Перед установкой портала необходимо заранее выставить мелкие детали вроде фитингов системы смазки для кареток, провести гибкий маслопровод, установить редукторы движения и подключить моторы.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Далее, требуется установить отбойники на рельсы, установить масляный бачок и распаковать шпиндель.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

После того, как необходимые действия были совершены, необходимо установить портал. Перед установкой, нужно убедится в отсутствии мешающих элементов в рабочей области станка и обвязать балку портала стропами.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Аккуратно не кантуя груз, требуется спустить его опорными площадками на каретки рельс и прихватить винтами. При этом, не забывая проверить параллель установки.

После того, как портал встанет на свое место, можно приступать к следующему этапу сборки. На очереди подключение компрессора для вакуумного стола, подключение блока управления чпу и прочих элементов.

Для того, чтобы закончить работу с порталом и перейти к другим узлам станка, необходимо залить жидкость в систему охлаждения и подключить водяную помпу охлаждения шпинделя.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

В качестве охлаждающей жидкости используется антифриз разведенный в дистиллированной воде. Такой же раствор применяется в случае использования чиллера. Выбор системы охлаждения зависит от мощности шпинделя станка и материалов, с которыми вы планируете работать. В данном случае владелец планирует работать с мягкими материалами, например гипсокартоном и фанерным листом. Они не требуют особых условий для работы и можно обойтись обыкновенной помпой.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Теперь очередь за сборкой и подключением вакуумного стола. Первым делом прокладывается вакуумная магистраль от станка к компрессору. Компрессор должен быть уже установлен на своем месте заранее.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Как только вакуумная магистраль будет подключена, можно прокачать систему подачи смазки и переключится к узлам управления.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Первым подключается блок управления. В идеале кабель-канал от цеховой сети должен подходит к блоку управления максимально близко, после чего провода можно завести внутрь. Станок требует трехфазного подключения, это необходимо учитывать заранее.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Параллельно с подключением проводов питания, заводится линия от станка, компрессора и водяной помпы.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

В основе электроники Advercut находится плата управления RichAuto, к которой подключен DSP пульт.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Следующий этап пусконаладочных работ, непосредственно тестирование. Необходимо еще раз удостовериться в правильном подключении узлов, проверить работоспособность пульта управления и плавность движения станка по осям X-Y-Z, после чего можно будет выполнить тестовую фрезеровку.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Тестирование можно выполнять несколькими способами, либо запускать уже подготовленное задание через USB флеш накопитель для DSP пульта, либо вручную включив и откалибровав шпиндель, подвигать осями. На этом этапе обычно проверяется правильность движений станка, тестируются системы охлаждения и вакуумного прижима.

![Монтаж и пусконаладка широкоформатного станка с ЧПУ Advercut K45MT.]()

Процесс пусконаладки подобного станка занимает в среднем от 6-8 часов работы, с учетом подготовки и того, что все необходимые компоненты присутствуют. Необходимо обратить внимание, что при пусконаладках широкоформатных станков с чпу, зачастую требуются подъемные краны. Если ваше помещение или цех не оборудованы подобным, лучше всего заказать грузовик с манипулятором, чтобы после разгрузки, можно было сразу установить портал на свое место.

Так же, необходимо учитывать и воздушную среду в которой будет использоваться ваш ЧПУ станок. Если цех грязный и в нем, например, работают с деревом или гипсокартоном, для работы станка потребуется плотная завеса из брезента, или специальный щит ограждения.

При необходимости станок так же необходимо подключаться к системе аспирации, для этого на пылесборнике есть специальный фланец.

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Заказать фрезерный станок с ЧПУ или задать свои вопросы и узнать статус Вашего заказа, вы можете

![Сферы применения оборудования с ЧПУ]()

![География наших поставок]()

![Сферы применения оборудования с ЧПУ]()

Первый запуск станка с ЧПУ. Пошаговая инструкция.

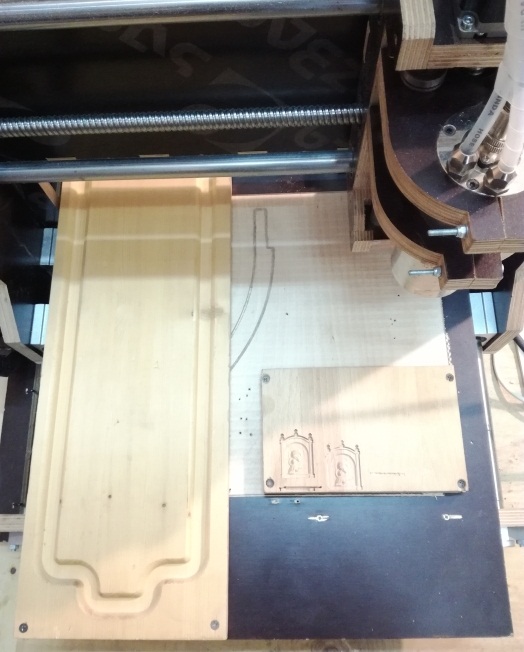

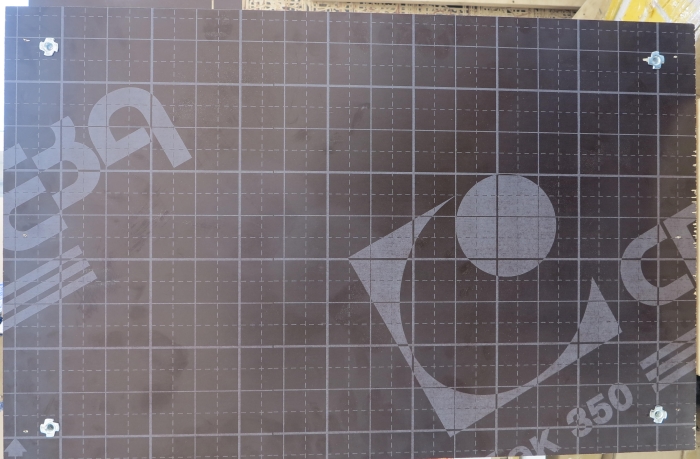

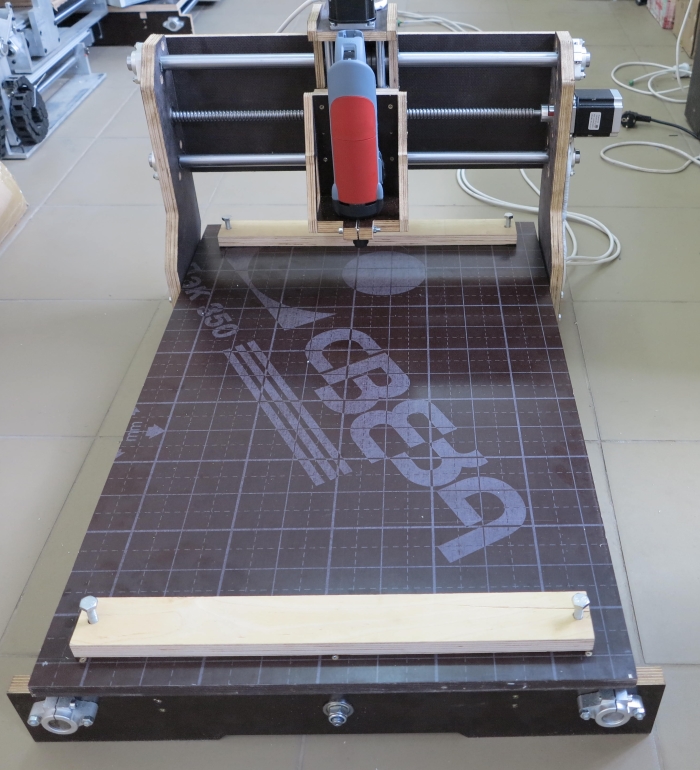

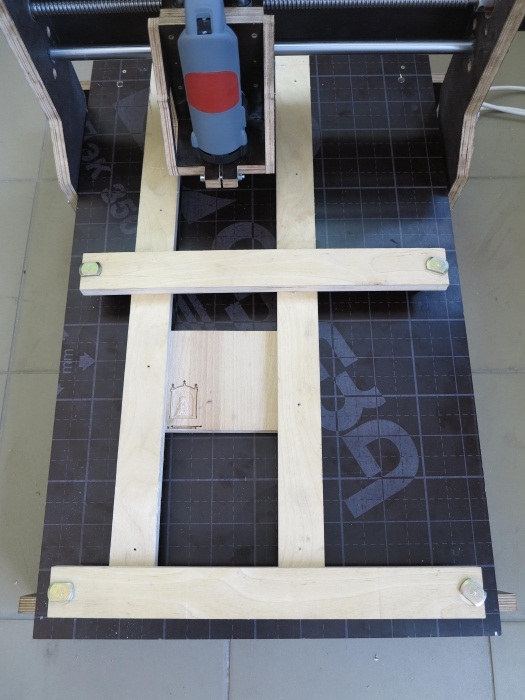

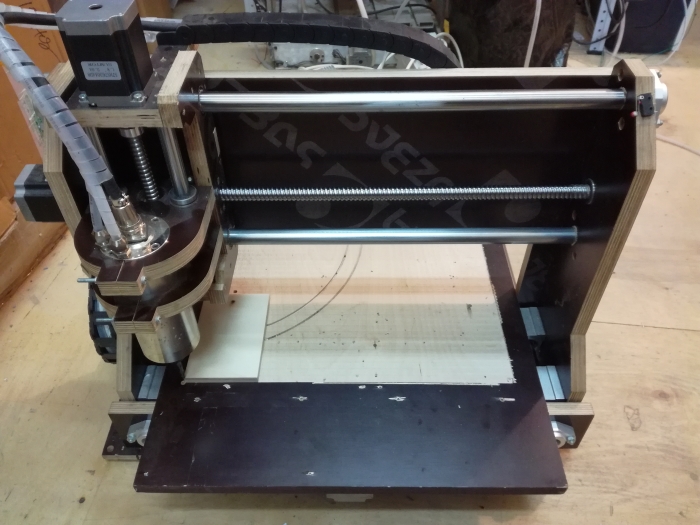

Данная инструкция справедлива для станков с фанерной рамой серии "Моделист", настольных алюминиевых станков, а так же станков средних размеров из алюминиевого конструкционного профиля с передачей на ШВП.

Инструкция по запуску станков больших размеров на реечной передаче находится по ссылке:

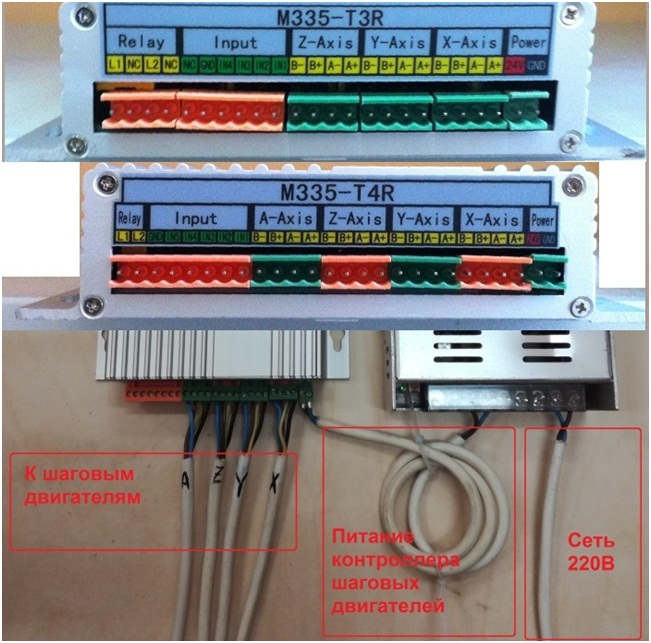

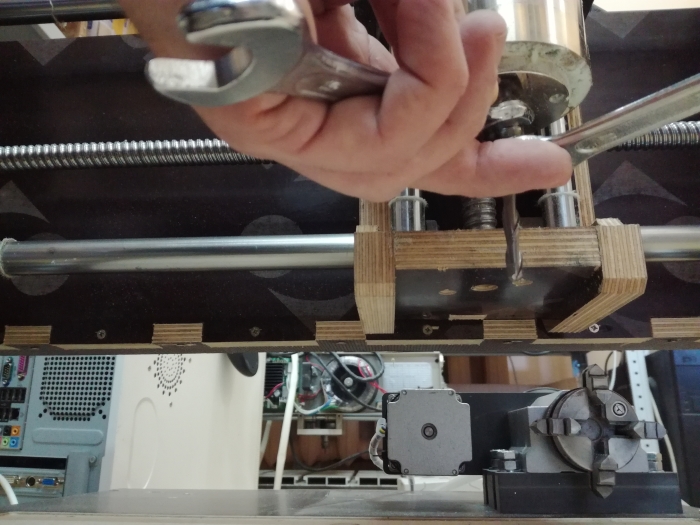

ШАГ 1. Подключение контроллера.

1.1 Произвести подключение контролера шаговых двигателей к станку, согласно имеющейся маркировки на проводах и табличке над клеммниками контроллера. Рисунок 1.

![]()

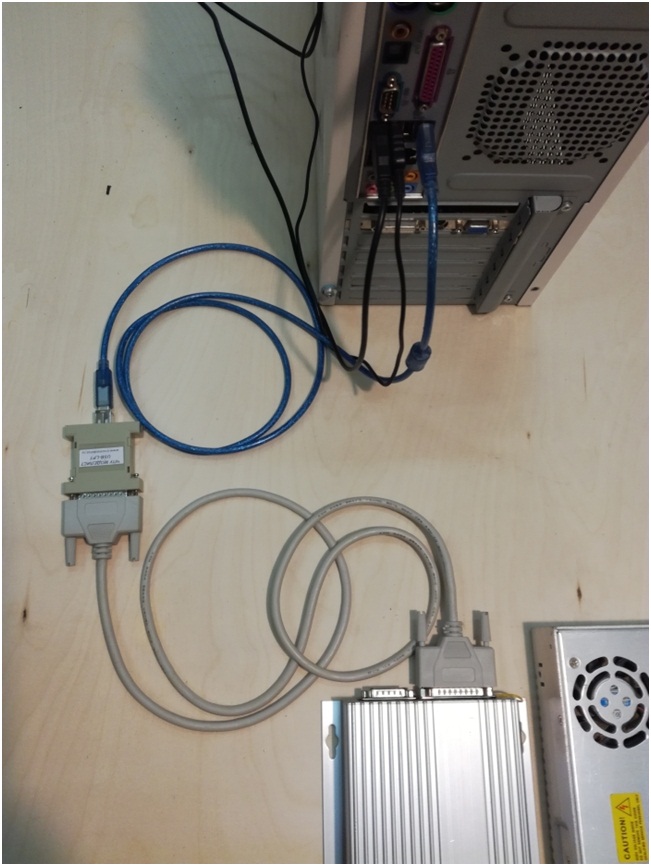

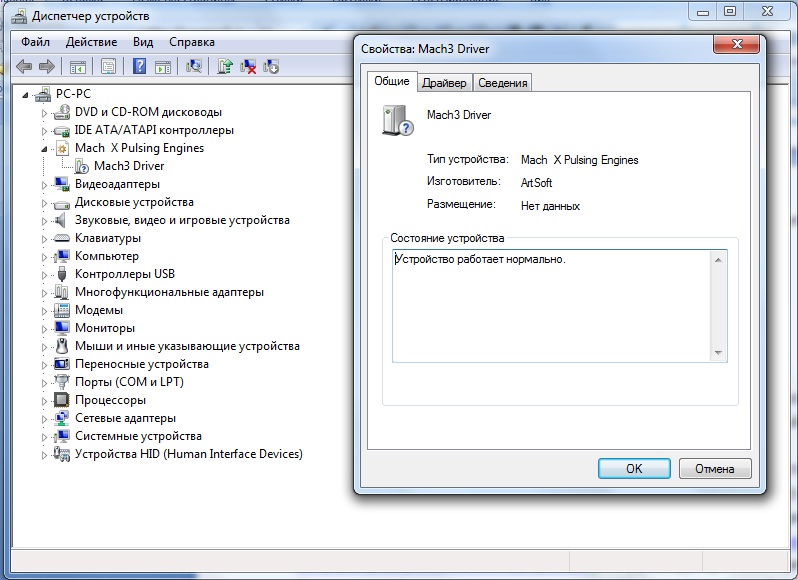

Рисунок 1.подключение контролера шаговых двигателей1.2 Подключить контроллер шаговых двигателей к компьютеру.

![]()

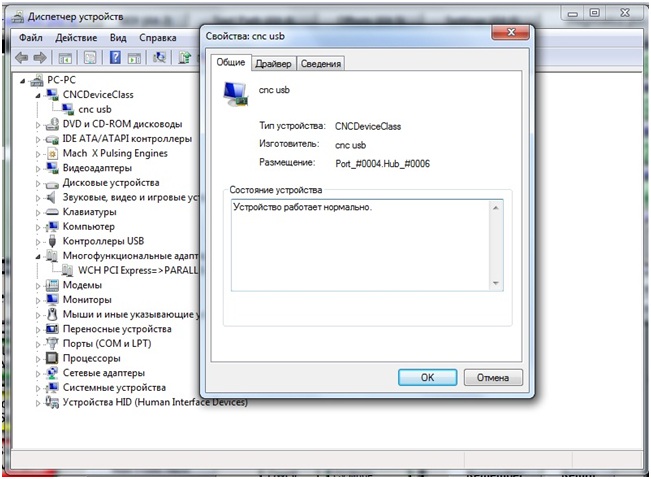

Рисунок 2 –подключение контроллера шаговых двигателей к LPT- порту компьютера.1.3 При использовании переходника USB-LPT произвести подключение согласно рисункам 3 и 4.

![]()

Рекомендуемый вариант подключения рисунок 3.

![]()

ШАГ 2. Подготовка шпинделя.

Если на станок установлен шпиндель жидкостного охлаждения - произведите сборку системы охлаждения, согласно соответствующей инструкции. Инструкция высылается по запросу на электронную почту.

ШАГ 3. Подготовка ПК.

3.1 ВНИМАНИЕ ВАЖНО! Для управления станком непосредственно через LPT порт невозможно использование компьютеров с многоядерными процессорами INTEL.

Для проверки LPT порта 3-4 раза производим переезд в режиме ручного перемещения (с использованием клавиш ← → и↓↑) на полную длину рабочего стола. Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Для работы непосредственно через LPT порт подходят:

А) только компьютеры с одноядерными процесорами INTEL и любые компьютеры с процессором AMD и только 32 разрядные версии операционной системы windows

Б) любые компьютеры с операционной системой LinuxCNC.

3.2 При работе со станком через USB переходник или Ethernet переходник можно использовать любые компьютеры и любые версии операционной системы Windows. USB переходники должны быть только специализированные, с драйвером под программу Mach3.

3.3 Компьютер для управления станком должен быть отдельно выделенный, без лишних программ. Не устанавливать антивирусы! Оперативной памяти не менее 1ГГб, если видеокарта встроенная то не менее 1,5Гб , процессор от 1ГГц. Перед установкой mach3 переустановите операционную систему, обязательно установите все необходимые системе драйвера, отключите брандмауэр, отключите гашение экрана в настройках электропитания, отключите экранные заставки, отключите файлы подкачки с жестких дисков.

Более подробно о установке и настройке ПО для работы станка необходимо ознакомиться с информацией по следующей ссылке:

Отключение антивирусов и брандмауэра в Windows XP:

3.3.1 Зайдите в Меню пуск, откройте Панель управления.

3.3.2 Откройте Центр обеспечение Безопасности.

3.3.3 Щелкните по Брандмауэр Windows.

3.3.4 В появившемся окне переставьте переключатель на Выключить (не рекомендуется) и нажимаем ОК.

3.3.5 Для отключения предупреждений Windows о безопасности нажмите в окне Центра Обеспечения безопасности windows по ссылке Изменить Способ Оповещения Центром обеспечения безопасности. В появившемся окне уберите все галочки после чего нажмите ОК.

Отключение антивирусов и брандмауэра в Windows 7:

3.3.7 В левой части окошка выбирите Включение и отключение брандмауэра Windows.

3.3.8 В открывшемся окошке вы можете отключить брандмауэр для всех сетей сразу.

3.3.9 После, необходимо выключить службу Брандмауэр Windows. Воспользуйтесь поиском из меню Пуск.

3.3.10 В открывшемся окошке найдите службу Брандмауэр Windows и дважды кликните по ней левой кнопкой мышки . В открывшемся окошке Свойства нажмите Остановить. Затем в поле Тип запуска из выпадающего меню выберите Отключена. Нажмите ОК.

ШАГ 4. Установка, проверка корректности работы программы, генерирующей G-код.

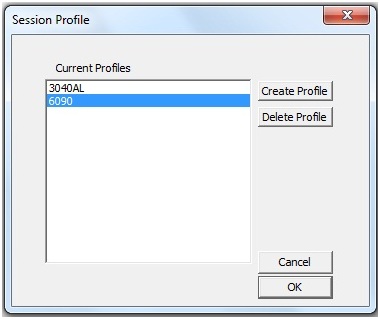

4.1 Установите на компьютере Mach3.

4.2 Скопируйте в папку Mach 3 расположенную на диске С: профиль станка (файл настроек), присланный по электронной почте, переданный на носителе информации (флешке) или скачанный с сайта.

4.3 Если используется переходник USB-LPT, произведите установку драйверов и плагина согласно статье Подключение контроллера с использованием переходника USB-LPT или руководству по эксплуатации на переходник.4.4 При использовании платы расширения PCI-LPT, порядок действий также описан в статье "Подключение контроллера с использованием карты PCI LPT".

![]()

4.6 В открывшемся окне рисунок 5 выберите профиль станка и жмем OK.

![]()

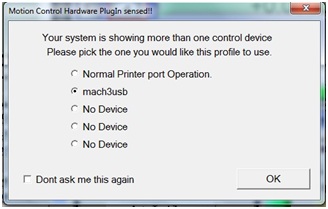

Рисунок 5.4.7 Выберите источник управления, рисунок 6 при работе с LPT портом или рисунок 7 при работе с переходником USB-LPT.

![]()

![]()

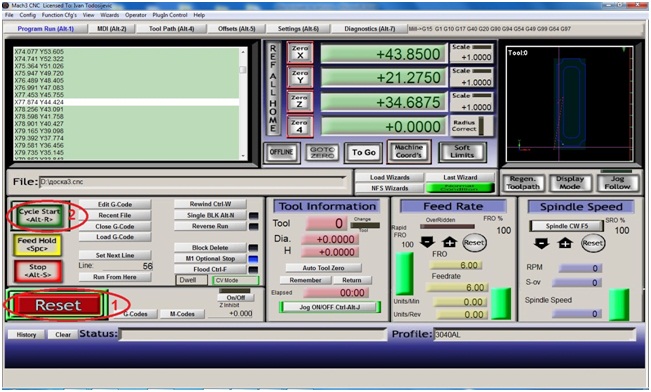

4.8 Загружается главное окно программы Mach3, Рисунок 8.

![]()

![]()

4.10 Если перемещения не происходит, то проверьте корректность установки программы и драйверов.

![]()

![]()

![]()

Рисунок 14.ШАГ 5 Проверка правильности перемещения рабочего инструмента.

Для проверки правильности перемещения рабочего инструмента, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окнах отображения координат MACH3.

5.2 Для вступления в силу настроек перезагрузите программу. Если далее не планируется использовать при создании управляющих G-кодов дюймовую систему измерения, оставляем метрическую систему для постоянного использования.Ниже приведён пример проверки настроек для оси Y. Аналогично следует проверить все оси.

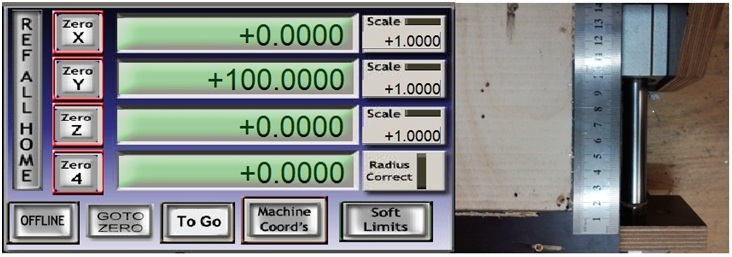

5.3 Перемещаем портал и каретку станка до упора на себя и влево –рисунок 15.

5.4 Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z, устанавливаем линейку по оси Y, рисунок 16.![]()

5.5 Клавишей ↑ перемещаем портал на 100 мм по координате цифрового поля. Далее сверяем с фактическим перемещением по линейке - рисунок 17.

![]()

5.6 В случае несовпадения реального перемещения с координатами в Mach3, проводим калибровку для соответствующей оси перемещения, как описано в документации программы Mach3.

5.7 Закрываем Mach3 и отключаем питание станка.

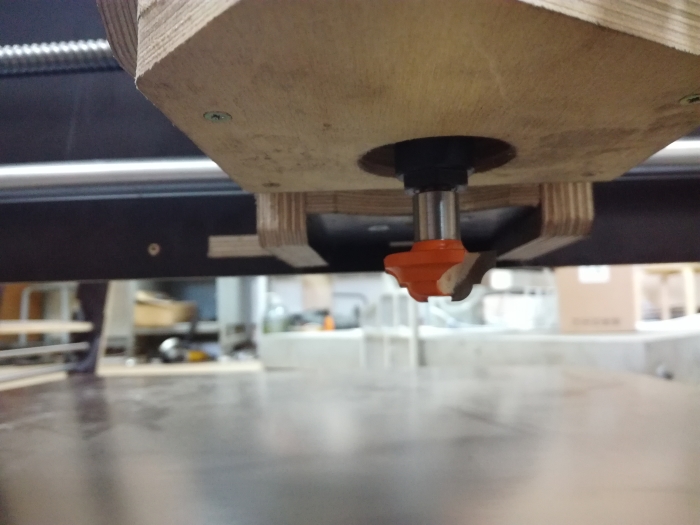

ШАГ 6. Установка фрезы.

6.1 У станков с использованием шпинделей Kress для установки фрезы используется ключ 17. При установке производится удержание вала нажатием кнопки фиксатора, рисунок 18.

Вращением гайки против часовой стрелки отпускаем цангу, вставляем фрезу и производим зажим хвостовика фрезы в цанге вращением гайки по часовой стрелке. Установленная фреза – рисунок 19.

![]()

![]()

6.2 Для станков с использованием шпинделей жидкостного охлаждения с цангой ER11 установка фрезы производится с использованием ключей на 13 и 17 рисунки 20..22. Для установки фрезы удерживаем вал шпинделя за лыску на валу ключём на отпускаем зажимную гайку цанги , вставляем фрезу, и производим зажим хвостовика фрезы.

![]()

![]()

![]()

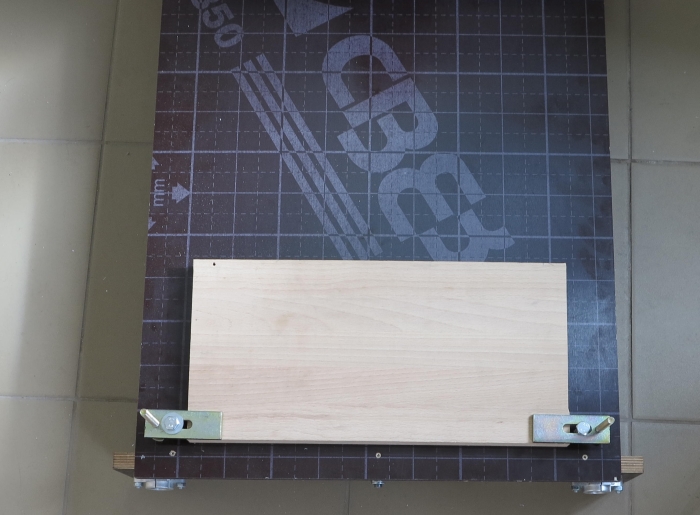

ШАГ 7. Установка заготовки.

7.1 Установка заготовки на рабочий стол станка из профиля с Т-пазом осуществляется металлическими прижимами –рисунок 23.![]()

7.2 При использовании станка с фанерным столом или жертвенным столом из фанеры:

![]()

![]()

Рисунок 25. Мебельная резьбовая втулка

![]()

Рисунок 26. Установленные резьбовые втулки по углам стола

![]()

Рисунок 27. Установленные прижимы

![]()

Рисунок 28. Закрепленная прижимами заготовка

![]()

Рисунок 29. Заготовка закрепленная стандартными стальными станочными прижимами

Рисунок 30 Установка дополнительных планок для крепления заготовок любого размера в любом месте стола

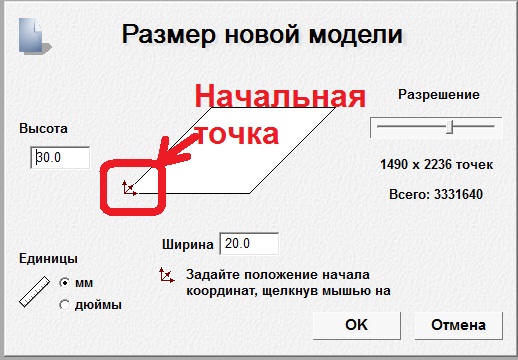

ШАГ 8. Установка рабочего органа станка в начальную точку резки.

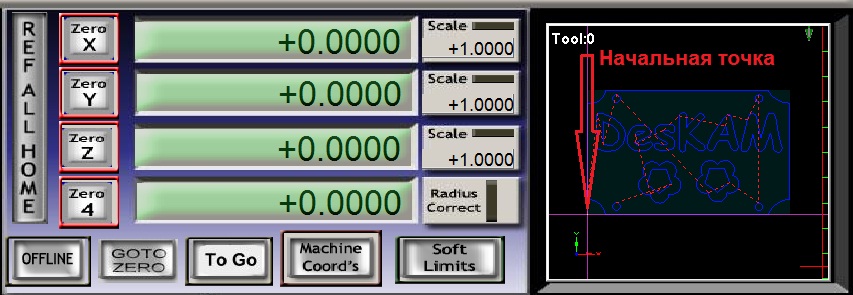

8.1 Включаем питание станка, запускаем Mach3 и выводим каретку станка в начальную точку резки (как правило это левый нижний угол (вы стоите лицом к передней части станка)) с использованием стрелок на клавиатуре и кнопок “PageUP” и “PageDown”(или виртуальным пультом управления –вызывается кнопкой Tab).

Начальная точка резки определяется при создании проекта –например новой модели в ArtCam, рисунок 31.![]()

8.2 Если имеется в наличии только G-код, то начальную точку можно определить в окне Mach3, загрузив исполняемый файл: File→Load G-Kode. Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z курсор в окне визуализации устанавливается в начальную точку.

![]()

8.3 Управляя вертикальным перемещением шпинделя касаемся нижним торцом фрезы материала заготовки.

Нажатием кнопок Zero X, Zero Y, Zero Z обнуляем программные координаты, рисунки 33, 34.![]()

![]()

8.4 Нажатием кнопки “PgUp” поднимаем шпиндель на безопасную высоту -10…15мм над заготовкой.ШАГ 9. Загружаем G-код: (File→Load G-Kode). Станок готов к запуску .

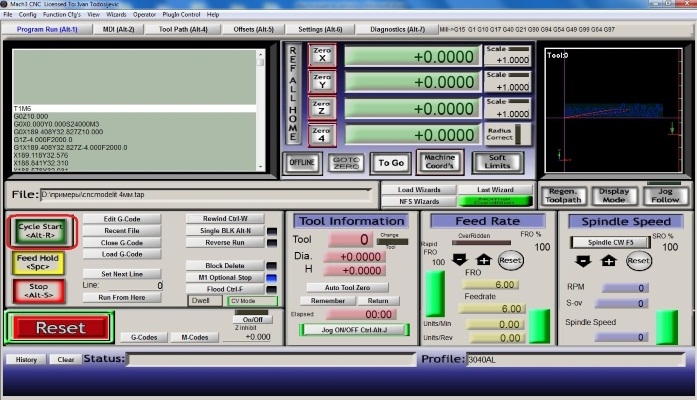

ШАГ 10. Производим запуск шпинделя.

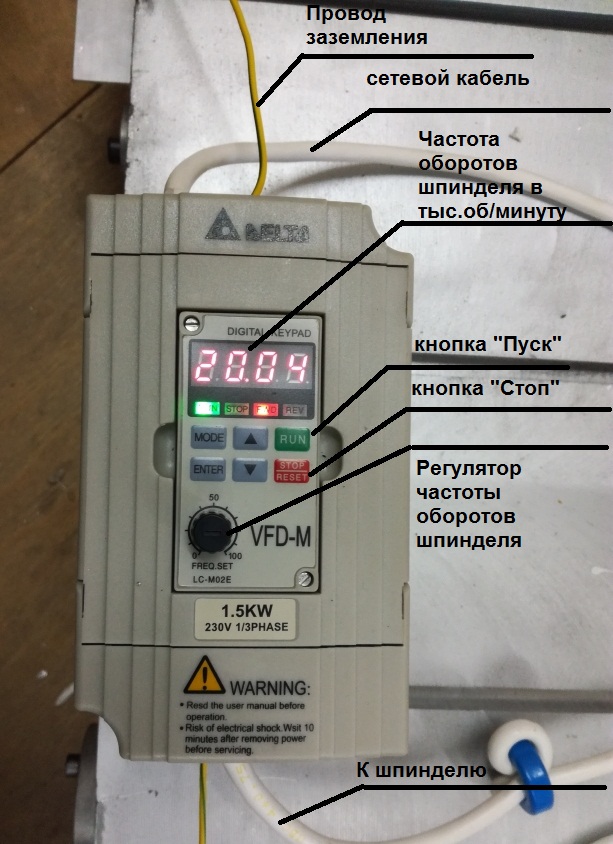

10.2 При работе со шпинделем жидкостного охлаждения рисунок 39 :

- запускаем систему жидкостного охлаждения шпинделя (включаем насос).

- включаем частотный преобразователь.

- вращением потенциометра на лицевой панели частотного преобразователя устанавливаем необходимые обороты вращения шпинделя.

- нажатием кнопки RUN производим запуск шпинделя.

![]()

10.3 Далее нажатием кнопки “Cycle Start”в главном окне производим запуск исполняемого G-кода рисунок 40.![]()

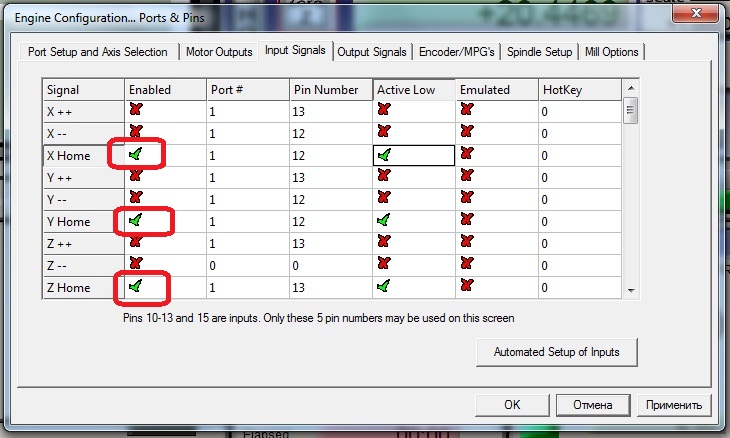

11.Активация концевых датчиков

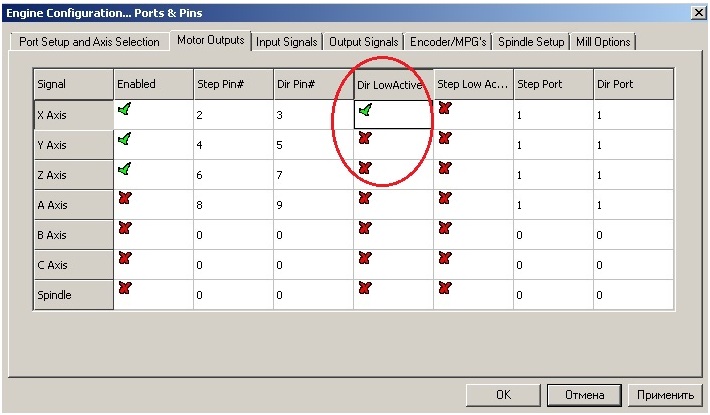

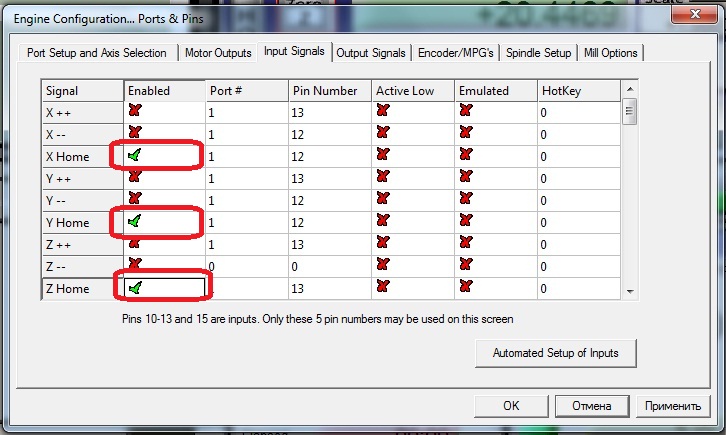

Если концевые датчики на станке установлены, но не активированы, то для включение концевых датчиков в меню программы Mach3

config->Port and Pins->Input Signal установить галочки как показано на рисунках 41 и 42

![]()

Рисунок 41. Активация концевых выключателей для станков с установленными индуктивными датчиками

![]()

Рисунок 42. Активация концевых выключателей для станков с установленными механическими датчиками

Примечание.

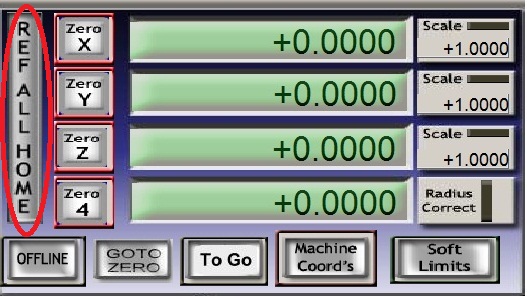

Если на станке установлены концевые выключатели баз, то поиск нулевой точки машинных координат осуществляется нажатием кнопки “Ref All Home”, рисунок 43.![]()

Если концевых выключателей нет, то при нажатии на кнопку “Ref All Home”, происходит обнуление машинных координат.

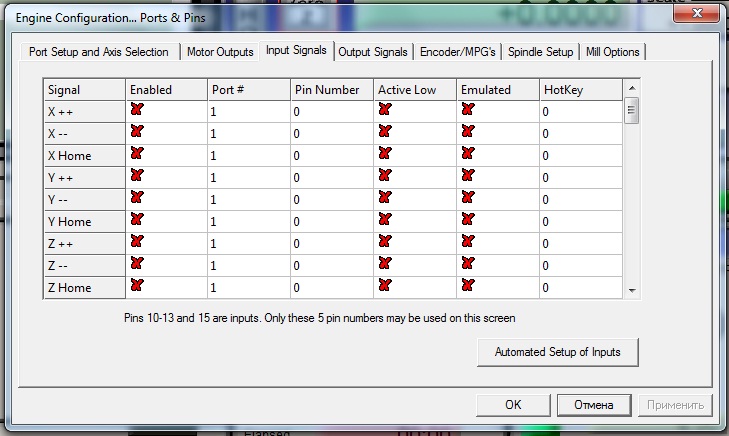

Ели концевые выключатели отсутствуют, то настройки для входов “Home” представлены на рисунке 44.![]()

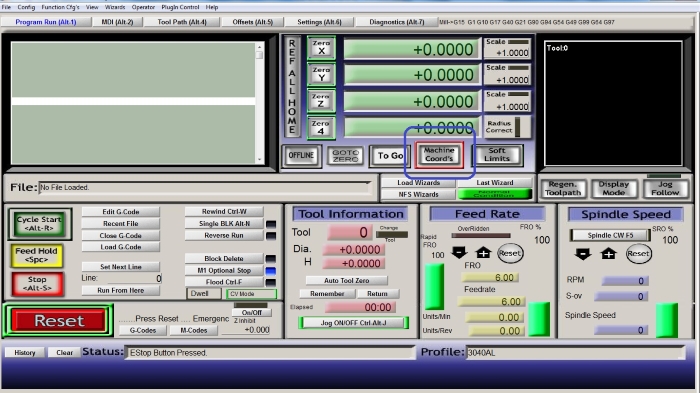

При работе с адаптером Моделист USB-LPT при отсутствии концевых выключателей порядок обнуления машинных координат выглядит следующим образом:

-клавишами ← и ↓ установите каретку станка в левый нижний угол.

- клавишей и PgUp поднимите шпиндель вверх до упора.

- нажмите кнопку “RESET” на главном экране Mach3.

- извлеките шнур переходника из USB-порта компьютера (не забудьте перед извлечением отключить устройство в системе , так же как обычную флешку)

- на главном экране Mach3 переключитесь на отображение машинных координат, для чего нажмите кнопку “Machine Coord’s’, о том что вы находитесь в режиме отображения машинных координат будет сигнализировать красная рамка вокруг кнопки, рисунок 45.![]()

- подключите шнур адаптера к USB-порту и подождите 10-15 секунд, пока Windows обнаружит адаптер.

-нажмите кнопку “RESET” и машинные координаты обнулятся.

- перейдите в режим отображения программных координат, для чего ещё раз нажмите кнопку “Machine Coord’s’, красная рамка вокруг кнопки должна погаснуть.Читайте также: