Технология сварки угловых швов кратко

Обновлено: 04.07.2024

Трудно сегодня представить стройку или монтажные работы, где бы обошлись без сварки швов под углом.

Высокая прочность металлическим изделиям, сваренным так, обеспечена. Правда, не имея достаточного опыта, сварщику лучше его сначала поднабраться.

Категории и особенности соединений

Согласно общей терминологии, можно найти достаточное объяснение и обозначение углового сварного шва на чертеже, который является обязательным атрибутом серьёзной работы сварщика. Принципиального значение углового сварного шва, это соединение двух пластин или двух профильных труб, угол которых меньше чем 180 градусов, то есть не развёрнутый вид профиля. Очень часть в работе сварщика можно увидеть, что угловое сварное соединение выполнено под углом 90 градусов, как это принято во многих чертежах. Данные требования позволяют обеспечить необходимый уровень устойчивости конструкции и соблюдать минимальные требования прочности и жёсткости конструкционных деталей. Сами угловые швы используются в сварных соединениях, и согласно регламентным положениям, такие углы бывают следующих видов:

- С примыкающими краями в местах одного соединения.

- С прикладкой для одного края в местах тавровой ровной плоскости.

- Нахлёстанное исполнение.

- С режимом разделки кромок или без таковых.

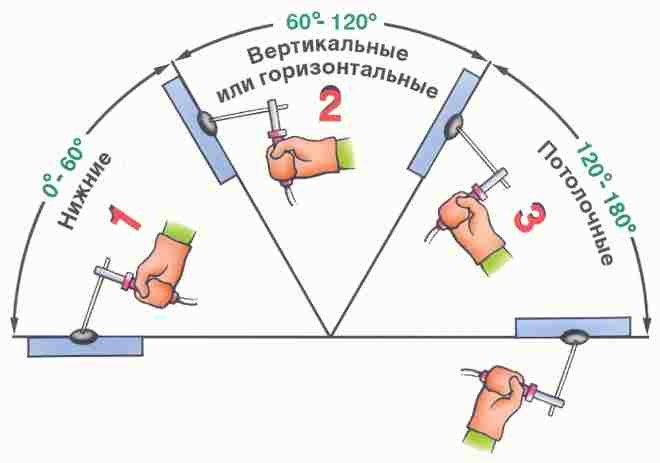

Схема сварки угловых соединений

Примечательно, что ГОСТ сварки угловых швов предусматривает выполнение работ в различной плоскости и в любом положении, как горизонтальное, так и вертикальное. В качестве примера приведём тавровые конструкции, которые иногда имеют расположение кверху ногами. В данном случае необходимо виртуозно проводить сварку вертикального углового шва. Сам процесс сварки предусматривает вариант прерывистости и сплошной подход обеспечения высокого качества работы. Есть различие по длине проведения сварочных работ, при длине до 250 мм, такой метод называют коротким, при длине до 1000 мм – средний, а свыше – высокий метод проведения сварки угловых швов в нижнем положении.

Классификация сварочных соединений

Длительность службы металлических конструкций зависит от качества и надежности соединений. Стоит понимать, что без шва сварки не бывает. Он, как правило, может стать уязвимым местом любой конструкции.

В связи с этим, когда речь заходит о сварке, именно шов является центральным элементом, определяющим качество и долговечность выполненного соединения.

Положение электрода при сварке.

В зависимости от способа выполнения работы разделяют швы:

В зависимости от пространственного расположения бывает сварка вертикальных швов, горизонтальная сварка, а также сварка в потолочном положении. Исходя из этого, сварка может выполняться снизу вверх и наоборот.

По способу расположения соединяемых деталей относительно друг друга выделяют такие швы, как стыковые, угловые, нахлесточные, тавровые, торцевые.

В стыковом соединении детали располагаются в одной плоскости. Такой тип используется в сварке листового металла, резервуаров, труб.

В угловых – детали устанавливаются под каким-либо углом относительно друг друга. В таком случае максимальная толщина детали не должна превышать трех миллиметров.

В тавровых – детали ставятся по нормали. Чаще всего встречается в несущих конструкциях. Метод требует тщательной обработки вертикального листа.

Торцевые подразумевают соприкосновение боковых поверхностей свариваемого металла. Сварочный шов наносится на их торцы. Соединение отличается экономичностью материала и простотой выполнения.

Сварка угловых швов вертикальным электродом

Угловое сварочное соединение - вид соединения двух металлических деталей, которые расположены между собой под углом. Наиболее часто этот угол является прямым. Дополнительную прочность при сварке под прямым углом обеспечивает одинаковая нагрузка на обе стороны. Сварка углового шва определяет его форму. Она может быть плоской, а также иметь сферичность - выпуклую или вогнутою.

Сфера применения угловых швов - строительство, машиностроение, мостостроение, инфраструктура, соединение деталей в металлической мебели. Сварочный метод обеспечивает надежность и долговечность конструкций.

Виды швов

Угловые швы при сварке в зависимости от их особенностей бывают различных видов:

- внахлест;

- стыковые;

- тавровые;

- торцевые;

- угловые.

Соединения могут быть: без скоса кромок, со скосом одной кромки, двумя скосами.

Сходство имеется у таврового и углового видов. Тавровый шов получается при прикладывании торца одной детали к поверхности другой таким образом, чтобы конфигурация представляла собой перевернутую букву "Т". Отличие углового соединения от таврового состоит в том, что стыковка у углового вида осуществляется так, чтобы получилась буква "Г".

По сути, угловой шов является разновидностью таврового. Требования к их сварке различий не имеют. Тонкость состоит в том, что если соединяются детали неодинаковой толщины, то следует сделать наклон к более толстой. Тогда больший нагрев придется на нее и снизится вероятность прожига тонкой детали.

Угловое нахлесточное соединение образует угол, одной из сторон которого является торец одной из деталей. Классификация угловых швов зависит также от длины, способа укладки, количества сторон и слоев. В зависимости от направления они бывают вертикальными и горизонтальными. Кроме сплошного шва применяется прерывистый, когда он выполняется отдельными отрезками и даже точечно.

Подготовительные работы

Перед началом сварки угловых швов проводится подготовка. Если при визуальном осмотре на металлических деталях наблюдаются загрязнения, окалина, ржавчина, то необходимо их зачистить. Особое внимание уделяют свариваемым местам. Для этих работ используются щетки с ворсом из металла, растворители, шлифовальные инструменты, продув сжатым воздухом.

Сварное соединение угловым способом будет более надежным, если подрезать торец, который предполагается соединить с поверхностью второй детали. Устанавливая элементы желательно воспользоваться с обеих сторон прихватками. Это является профилактикой появления перекосов и деформаций. Перед началом процесса необходимо грамотно выбрать электроды. Это зависит от толщины металлических листов и числа слоев.

Технология сварки

Качественное соединение сварочного шва угловой конфигурации можно получить при установке "лодочкой". Это объясняется тем, что при помещении на горизонтальную поверхность жидкий металл начнет стекать вниз. При "лодочке" такого не происходит, и шов не будет иметь дефектов по этой причине.

Свое название метод получил благодаря форме подставки в виде буквы "V", напоминающей лодку. При любом способе расположение электрода должно быть таким, чтобы дуга достигала кромок обеих частей, что обеспечивается его правильным наклоном.

Для сварки угловых соединений подойдет обычное оборудование. Можно использовать несложный сварочный аппарат трансформаторный. Недостатком являются большие размеры, что вызывает проблемы при перемещении. Более мобильный вариант - инвертор. Он обладает небольшими габаритами и массой, имеются разные режимы. С его помощью достигается стабильность горения дуги.

Ток настраивается в прямой зависимости от диаметра выбранного электрода и толщины свариваемых изделий. При более высоких его значениях имеется опасность появления прожогов, а при низких возможно залипание электродов. Движение электродов при угловой сварке может иметь колебательный характер, что дает отличное качество шва.

Допускаются и другие перемещения: в разных направлениях по горизонтали, при верхнем и нижнем положениях.

Выполнение потолочного шва возможно при условии быстрого затвердения. Для этого применяются электроды, имеющие тугоплавкое покрытие, а сварку совершают круговыми движениями. Такая позиция для сварщика является неудобной. Кроме того, если отдаляется электрод, то дуга сразу гаснет, металл остывает, а уменьшение сварочной ванны грозит коротким замыканием. Прогрев места сварки снизу также порождает сложность, поэтому при возможности желательно прибегать к другим вариантам.

При расположении углового шва при сварке внизу предпочтителен способ "лодочка". Выполнять его в этом положении гораздо легче, чем наверху, и результат будет более качественным, а риск непровара и подреза кромок станет минимальным. При сваривании труб для состыковки используется раструбный метод, при котором потребуется центрирующее приспособление.

Особую проблему представляет угловой шов, сварка которого должна производиться в местах, доступ куда является затруднительным, в частности, при стыковке труб. В этом случае необходимы следующие инструменты и расходные материалы:

- специальный паяльник;

- дополнительные насадки;

- резак;

- раствор для обезжиривания;

- соединительные элементы.

Трубы расплавляются паяльником, с помощью насадок соединяют их отдельные элементы. Если предстоит выполнить вертикальный шов, необходимо обеспечить фиксацию заготовок. В нескольких местах с целью прихватывания используются поперечные перемычки. Двигаться следует снизу вверх, применяя метод наклонных электродов. Стекание вниз расплавленной жидкости может привести к некачественному выполнению.

После окончания процесса на сваренных поверхностях, как правило, остаются застывшие капли и брызги, а также окалины. Требуется заключительная обработка. Она производится с помощью зубила и молотка. Кроме того, может возникнуть необходимость сравнять выпуклую поверхность шва. Это делается углошлифовальной машиной.

Возбуждение дуги

Первый раз зажигание дуги осуществляется до того, как начнется процесс сварки. Затем это необходимо повторять каждый раз, как она погаснет. Возбудить дугу можно, коснувшись электродом поверхности свариваемого металла и быстро отведя его назад. Если это действие будет замедленным, электрод может привариться к поверхности. Оторвать его в этом случае придется резким поворачиванием в разные стороны.

Можно также быстро провести электродом по поверхности или постукивать им. Качество сварки во многом зависит от длины дуги. При оптимальной величине появляется характерное потрескивание. Слишком длинная дуга будет гореть с шипящим звуком и не дает достаточную глубину.

Короткая дуга хорошо подходит для вертикальной сварки. Чересчур короткая грозит прилипанием электрода. При необходимости взять новый электрод или преждевременном погашении дуги надо повторить ее розжиг, убрав предварительно со шва окалины. На протяжении всего процесса длина дуги должна быть постоянной.

Возможные дефекты

Сварной шов углового вида имеет определенные сложности при его выполнении. Это повышает риск появления дефектов в виде подрезов, непроваренных участков, неправильного угла, образованию трещин, пустот, лунок, посторонних включений. Необходимо после окончания процесса провести визуальный контроль и прибегнуть к другим известным методам выявления дефектов.

Интересное видео

Угловое соединение получается в том случае, если край одной детали соединяется сваркой с краем другой детали образуя между собой угол (чаще 90 градусов, но угол может быть под любым углом не менее 30°, если менее, то это уже торцевое).

с односторонней разделкой кромки

Электрод должен быть расположен так, что бы сварочная дуга расплавляла кромки обеих деталей.

Сварщик должен выполнять любое сварное соединение качественно с первого раза, так как любые дефекты полученные в процессе сварки влияют на прочность сварного шва.

без скоса кромок

с двумя скосами одной кромки

односторонний шов с отбортовкой одной кромки

Где применяется

Широкое применение в строительстве, монтаж от небольших до огромных конструкций, в машиностроении, металлическая мебель, каркасы, фермы, емкости, резервуары, строительство мостов и многое другое.

без разделки кромок

Преимущества и недостатки

Угловое соединение является прочным и распространенным, однако важно учесть, что угловой шов в то же время сложный и требует определенных навыков и опыта. При несоблюдении правил сваривания угловых швов возникнут дефекты в виде

- прожегов ( сквозное отверстие в шве, причина высокий ток, задержка электродом на одном месте, большой зазор),

- свищей ( это трубчатая полость в сварном шве. Образуется за счет коротких замыканий электрода или резком прерывании дуги, так же причиной может стать отсутствие хорошей технологической подготовки свариваемых деталей),

- подрезов ( углубления, образующиеся из-за неправильной техники сварки, неправильное положение электрода, что приводит к ослаблению сечения),

- непроваров ( возникающих из-за силы тока, высокой скорости перемещения электрода, некачественная зачистка, смещение электрода и т.д.),

- наплывов ( стекший металл, так же образованный из-за не правильной техники сварки) и т.д.

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

Как варить, технология

Важно правильно расположить электрод, в одной плоскости он наклоняется в сторону его перемещения, а в другой плоскости по биссектрисе относительно угла между деталями.

Настраивается ток в зависимости от толщины металла и диаметра электрода по формуле, важно знать, что если ток будет низкий, то произойдет залипание электрода, если ток будет высокий, то соответственно будут прожеги.

Выбирается сам электрод, соблюдается техника безопасности. Выполняется технологическая подготовка свариваемых деталей, делается зазор примерно 2 мм, выполняются прихватки.

Видео

В данном ролике наглядно показано, как важно сделать прихватки перед свариванием.

Если одна свариваемая деталь тоньше второй, то нужно избегать непровара и прожега путем захватывания и переноса металла более толстой детали на тонкую. Движение электрода так же может быть слева направо, справа налево, верхнее положение и нижнее. Так же следует выбрать колебательное движение электродом наиболее удобное и подходящее для высокого качества сварки.

Отбивается шлак и зачищается поверхность металлической щеткой. Если в ходе работы закончился электрод, следует отбить шлак во избежании непровара, зачистить и продолжить сварку с конечной точки.

Что бы избежать наплыва, подреза, непровара и прочих дефектов , выдерживайте правильный угол и следите за сварочной ванной. Скорость сварки должна быть такой, что бы формировался сварной шов с заданными размерами.

Совет! Так же как и в тавровом соединении, угловой шов удобно делать “лодочкой”, если такое положение возможно.

Приспособа: видео

Известно, что сварочные работы могут проводиться в нескольких плоскостях, и что наиболее характерным примером таких операций является сварка угловых швов.

От расположения углового шва относительно горизонта зависит не только порядок организации сварных операций, но и уровень их сложности, требующий соответствующей подготовки сварщика.

Угловой шов образуется при тавровых соединениях (в виде буквы Т), при соединениях внахлест и встык, он встречается во многих металлических конструкциях.

Виды сварочных положений

В зависимости от расположения в пространстве и направленности шва технология сварки может быть следующей:

Сварочные работы по первому из этих вариантов (в нижнем положении) не представляют особых затруднений даже для начинающих сварщиков.

При формировании вертикальных швов необходим учёт типа соединения и толщины заготовок, определяющих характер подготовки к сварке.

Так, перед работой обычными электродами в вертикальной позиции обязательна фиксация угловых заготовок в определённом положении с последующим прихватыванием небольшими поперечными перемычками.

Линейный вертикальный шов может формироваться одним из двух способов: сверху вниз или в обратном направлении. Обеспечить требуемое качество углового соединения гораздо легче, если делать проход снизу вверх, поскольку в этом случае сварочная ванна поддерживается встречным движением. Держатель со стержнем при таком проходе наклоняется на 80 °-90 ° к плоскости шва.

Оптимальная технология

При толщине металла заготовок менее 14 мм в скосе кромок нет необходимости. Если метал толще, то делают скос с одной стороны или с двух (при толщине более 40 мм).

При длине катета до 8 мм делают шов однослойным, при большей длине выполняют его в 2 и более слоев. Вначале проваривают корень электродом малого диаметра, затем делают последующие проходы.

Выбор диаметра электрода и сварочного тока в зависимости от типа углового шва можно сделать при помощи таблицы.

Особенности потолочного шва

Сварка потолочных швов возможна лишь при условии максимально быстрого затвердевания металла по завершении его расплавления. Это же требование предъявляется и к уже рассмотренному ранее вертикальному свариванию.

Для быстрого затвердевания металла необходимо применять электроды со специальным тугоплавким покрытием, а при сварке сочетать их круговые движения с вертикальными перемещениями.

К этому виду сварочных процедур следует прибегать только в крайнем случае, при невозможности сваривать детали в более удобной позиции.

Потолочный вид сварки характеризуется тем, что даже при незначительном отдалении электрода от ванны дуга мгновенно гасится, так как энергия к ней перестает поступать.

Вследствие этого металл остывает и сварочная ванна уменьшается в своих размерах, что может привести к короткому замыканию. Кроме того, сложность угловых работ в этом случае состоит в том, что прогрев зоны сварки осуществляется снизу.

В таком положении пузырьки расплавленного металла, поднимаясь из сварочной ванны, проникают в корень шва и заметно ослабляют его.

Левый и правый способы

Если сварка угловых или иных швов происходит в среде защитного газа, то особое значение имеет направление ведения электрода.

Различают правый и левый способы сваривания заготовок. В целом, разница между этими вариантами сплавления деталей заключается в следующем.

Правый способ расположения держателя обеспечивает лучший обзор процесса наплавления, более глубокий провар и стабильную дугу. Кроме того, сварка сопровождается минимальным количеством разбрызгивания металла.

При сварке с левым ведением дуги образуется больше брызг и получается неглубокий провар. При этом обеспечивается лучший визуальный обзор места формирования углового шва.

Одновременно с этим такое направление сварки оказывает очищающее действие на сварочную ванну. Наибольшего положительного эффекта этот способ ведения дуги достигает при работе с заготовками из алюминиевых сплавов.

Места ограниченного доступа

При прокладке любых трубных коммуникаций нередко приходится сталкиваться со сложностями, касающимися сварки в труднодоступных местах, решить которые удаётся лишь, приняв специальные меры. Проблема касается, в частности, и проводки труб из полипропилена, широко распространённых в хозяйственной практике.

При монтаже новых полипропиленовых труб особо часты ситуации, когда условия прокладки далеки от нормативных требований.

В этом случае также приходится затрачивать дополнительные усилия, состоящие в использовании при монтаже элементов трубопровода специального инструмента. Потребуется:

- сварочный паяльник особой конструкции;

- комплект дополнительных насадок (желательно – тефлоновых);

- приспособление для назрезки трубных изделий (резак, поставляемый совместно со сварочным инструментом);

- обезжиривающий раствор;

- набор соединительных элементов.

Посредством расплавления труб паяльником удаётся соединить на сварку элементы трубопровода на любом участке его прокладки. Специальные насадки позволяют сочленять трубные заготовки, отличающиеся по своему диаметру, и выполнить угловые соединения.

Способы соединения

Выбор способа соединения на пайку в труднодоступных местах (вблизи от потолка, например) определяется рабочим диаметром прокладываемых трубных каналов. При монтаже труб диаметром до 50-ти миллиметров, как правило, применяется стыковой метод (правда, в быту он используется крайне редко).

При работе с трубными заготовками с основным типоразмером свыше 40 мм применяется раструбный способ их состыковки. Для реализации этого приёма исполнителю потребуется особый сварочный механизм с центрирующим приспособлением.

Приём сварки на просвет

Сварку труб на просвет (в отсутствии непосредственного соприкосновения) начинают с основательной подготовки места соединения заготовок.

Для сваривания по этому методу подходят лишь трубы среднего диаметра с толщиной стенок не менее 6-12 миллиметров. При этом предполагается выборка фаски под углом 65-70 ° с обеспечением приступа в 2 мм.

Для правильной (соосной) фиксации свариваемых трубных заготовок потребуется внутренний центратор, полностью исключающий какое-либо смещение сборки. Зазор в просвете оставляется порядка 2,5 мм (его легко можно выставить, ориентируясь на электрод соответствующего диаметра).

Для сваривания подготовленной сборки подойдёт любое электродуговое оборудование (для этих целей можно воспользоваться инвертором, например).

В итоге можно сказать, что сварка угловых и по-разному ориентированных в пространстве соединений предполагает не только основательную подготовку, но и правильный выбор электродов для неё.

Читайте также: