Технология производства сахарного печенья кратко

Обновлено: 02.07.2024

Сахарное печенье вырабатывают из пластичного, легко рвущегося теста, с большим содержанием сахара и жира. Используется мука со слабым или средним качеством клейковины высшего, 1 - го и 2-го сортов (табл. 6.1). Получаемое из такого теста печенье отличается высокой рассыпчатостью и хорошо набухает. Поверхность сахарного печенья гладкая с четким рисунком на лицевой стороне. Сахарное печенье вырабатывают механизированным способом на поточно-механизированных линиях ШЛ-1П и полумеханизированным способом на линиях с периодическим замесом теста. В поточно-механизированных линиях осуществляется непрерывный замес теста.

Технологический процесс производства сахарного печенья состоит из следующих стадий и операций.

1. Подготовка сырья и полуфабрикатов к производству.

2. Приготовление рецептурной смеси при периодическом замесе или эмульсии при непрерывном замесе теста.

3. Приготовление теста.

4. Формование теста.

8. Фасование, упаковывание и хранение.

Рецептура на сахарное печенье (расход сырья на 1 т готовой продукции, кг)

Подготовка сырья к производству проводится только после заключения лаборатории о пригодности сырья к использованию и его соответствии ГОСТ.

Мука пшеничная 2-го сорта

Мука пшеничная 1-го сорта

Мука пшеничная высшего сорта

Молоко цельное коровье

Кофе натуральный жареный

Крошка от печенья

Приготовление теста осуществляется периодическим или непрерывным способом в зависимости от режима действия тестомесильной машины. В первом случае готовится рецептурная смесь из жидких компонентов и сахара. Количество заливаемой воды рассчитывают с учетом влажности сырья и в зависимости от влажности теста. Воду на растворение химических разрыхлителей берут от общего количества воды, идущей на замес. Химические разрыхлители - гидрокарбонат натрия, карбонат аммония - растворяют в воде по отдельности, температура воды 15.. 20°С.

Приготовление рецептурной смеси состоит из операций взвешивания и подачи в тестомесильную машину сахара-песка или сахарной пудры, темперированного при температуре цеха жира, меланжа, сгущенного молока, инвертного сиропа, молока или воды, соли. Все перемешивают в течение 10 мин в месильной машине, затем добавляют по отдельности растворы химических разрыхлителей.

Продолжительность приготовления рецептурной смеси может доходить до 30 мин.

При использовании тестомесильных машин непрерывного действия вместо рецептурной смеси готовится эмульсия, состоящая из взаимно нерастворимых жидкостей: водного раствора растворимых в воде рецептурных компонентов и расплавленного жира. В эмульсии жир находится в диспергированном виде и в зависимости от размера жировых шариков меняется стойкость эмульсии.

От стойкости эмульсии зависит соблюдение рецептуры при замесе теста на эмульсии. Она не должна расслаиваться. Для образования прочной нерасслаивающейся эмульсии необходимо присутствие в ней эмульгатора - поверхностно-активного вещества. Эмульгатор снижает поверхностное натяжение на границе раздела водной и жировой фаз, покрывает тонкой прочной пленкой частицы дисперсной фазы и препятствует их слиянию, что может привести к расслаиванию эмульсии.

Эмульгаторы вводятся вместе с некоторыми видами сырья, такими как меланж и молоко. В яичных продуктах содержится природный эмульгатор лецитин, в молоке эмульгатором является белок - казеин.

Большая часть рецептур печенья включает эти виды сырья, и получаемая эмульсия обладает достаточной стойкостью. Если в рецептуру печенья это сырье не входит или входит в недостаточном количестве, необходимо вводить в качестве пищевой добавки эмульгаторы, использование которых разрешено органами здравоохранения. Обычно используют фосфатидные концентраты и пасту для сбивания.

Использование пасты для сбивания повышает степень эмульгирования жира, пластичность теста. Это приводит к улучшению качества формования. Одновременно экономится количество сахара и меланжа (расход сахара сокращается на 5%, расход меланжа на 20% к загрузке указанного сырья в натуре). Компенсацию недостающих сухих веществ осуществляют мукой. Добавляют пасту для сбивания в количестве 0,5 % к массе сухих веществ сырья, идущего на 1 т печенья. Вводят пасту в рецептурную смесь одновременно с добавлением жира. В состав эмульсии для сахарного печенья входит 8. 10 составляющих компонентов.

Приготовление эмульсии осуществляется в эмульсаторе. В эмуль - сатор на рабочем ходу загружают все жидкие компоненты и сахарную пудру или сахар-песок и перемешивают 5. 10 мин. Затем добавляют растворы химических разрыхлителей и в последнюю очередь жир температурой около 40 °С, ароматические вещества. Все тщательно перемешивают до однородной консистенции в течение 7. 10 мин. Температура эмульсии - не более 30°С.

Если в рецептуру входит нетрадиционное сырье (молочная сыворотка, сухое обезжиренное молоко, лактоза, виноградное вакуум-сусло, сок и др.), его вводят в эмульсию вместе с жидкими компонентами.

Готовая эмульсия из эмульсатора подается в промежуточную обогреваемую емкость с мешалкой, где поддерживается температура эмульсии не более 30 °С. Из емкости эмульсия непрерывно подается в тестомесильную машину непрерывного действия. Можно также эмульсию использовать при периодическом замесе. Технология, включающая приготовление из жидких компонентов эмульсии, позволяет упростить производственный процесс, применять в данном случае дозатор для эмульсии и дозатор для сыпучих компонентов - муки, крахмала и крошки.

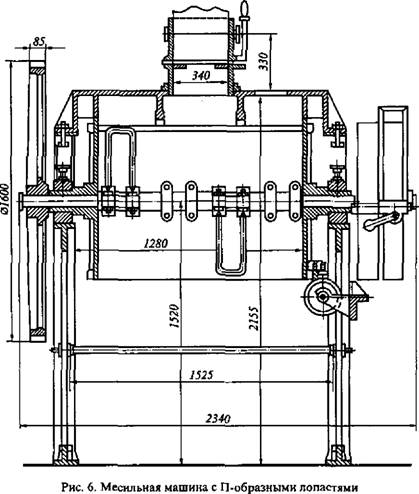

Приготовление теста. Приготовление теста в месильных машинах периодического действия (рис. 5, 6) осуществляется путем смешивания рецептурной смеси с мукой, крахмалом и крошкой. Сыпучие компоненты добавляют в месильную машину после приготовления рецептурной смеси. Продолжительность замеса составляет 20. 30 мин в зависимости от температуры (времени года), свойств муки и других факторов. Частота вращения лопастей месильной

Рис. 5. Общий вид тестомесильной машины с Z-образными лопастями

Машины 14. 20 об/мин. При более интенсивном замесе продолжительность его уменьшается до 12 . 15 мин.

Влажность теста при формовании заготовок ротационным штампом 15. 17,5%. При увеличении влажности усиливается прилипание теста.

Для теста, формуемого штамп-машинами, влажность может быть увеличена до 22 %. Готовое тесто должно быть однородным, хорошо перемешанным (без следов непромеса), пластичным, иметь температуру 19. 25°С. При длительном замесе тесто может затянуться и по своим свойствам и структуре приблизиться к затяжному тесту. Качество сахарного печенья при этом ухудшается.

Приготовление теста в месильных машинах непрерывного действия (рис. 7) осуществляют путем смешивания эмульсии со смесью сыпучих компонентов: муки, крахмала и крошки (крошку получают из отходов печенья и вводят в количестве не более 5%).

В тестомесильную машину одновременно двумя потоками подаются эмульсия из промежуточного бака насосом и сыпучая смесь ленточным дозатором. Допускается добавлять крошку вручную. Продолжительность замеса теста в месильных машинах непрерывного действия меньше, чем в машинах периодического действия, и составляет 5. 10 мин против 20. 30 минут. Температура теста не должна превышать 30 °С.

Формование теста для сахарного печенья преимущественно осуществляют на ротационной машине непосредственно из куска теста. Тесто рифленым валом запрессовывается в углубления с рисунком формующего вала. Вплотную к ротору прилегает нож, который счищает с него излишки теста.

Тестовые заготовки извлекаются из ячеек при соприкосновении с приемным полотном за счет прилипания к нему и далее передаются на выпечку. Тесто может формоваться штамп-машиной ударного действия после предварительной прокатки на вальцовочной машине и получения тестовой ленты толщиной 3,5 . 4 мм. Тесто-

Рис. 7. Тестомесильная машина ШТ-1М

Вые заготовки получают также путем выдавливания через шаблоны разной величины на машинах типа ФПЛ, ФАК.

Качество тестовых заготовок зависит главным образом от влажности теста и температуры. С повышением влажности теста усиливается прилипание теста к ячейкам ротора формующей машины; увеличивается количество отходов; снижается производительность машины.

При влажности ниже 15 % снижаются пластичность теста и качество формования. Повышенная температура теста приводит к ухудшению качества печенья.

Выпечка. При производстве печенья на поточно-механизированных линиях выпечку осуществляют в туннельных одноленточных печах непрерывного действия с газовым или электрическим обогревом. Имеются печи, работающие на твердом и жидком топливе. Отформованные тестовые заготовки переходят непосредственно на конвейер ленточной печи.

При полумеханизированном способе производства тестовые заготовки укладывают на чистые, подогретые до температуры 60. 70 °С трафареты и подают их в печь.

Технологические параметры выпечки могут меняться в зависимости от типа печи, степени ее заполнения и других факторов. Выпечку тестовых заготовок, полученных на ротационных штампах, осуществляют при температуре 220. 240°С в течение 4,5. 5,5 мин; при температуре 240. 260°С-в течение 3,5 . 4,5 мин; при температуре 260. 300°С - в течение 2,5 . 3,5 мин. Тестовые заготовки, полученные на машинах ФАК и ФПЛ, выпекают при температуре 220. 240°С в течение 10. 12 мин.

Выпечка в производстве печенья, как и других мучных кондитерских изделий, является сложной и одной из ответственных операций, влияющих на качество изделий. Благодаря ряду физико-хи - мических и коллоидных процессов тестовые заготовки превращаются в изделия. Тестовые заготовки прежде всего послойно нагреваются от греющих поверхностей печи и паровоздушной смесью. Через минуту поверхностные слои имеют температуру около 100 °С, а внутренние - около 70°С.

С ростом температуры происходят удаление влаги и уменьшение влажности теста. На прогрев теста и интенсивность влагоотдачи влияют температура и относительная влажность среды пекарной камеры. В первом периоде выпечки поддерживается сравнительно низкая температура среды пекарной камеры (не выше 160 °С) и высокая относительная влажность (60. 70%). Это интенсифицирует прогрев заготовок и исключает возможность образования корочки. На поверхности образуется эластичная пленка, не препятствующая подъему изделий за счет образования газообразных продуктов и формированию пористой структуры. Газообразные продукты образуются в результате разложения химических разрыхлителей при температуре 60. 90 °С.

2NaHC03 Na2C03 + СО, + Н20;

При разложении гидрокарбоната натрия наряду с образованием газообразных веществ образуется средняя соль Na2C03, сообщающая печенью щелочную реакцию. Щелочность в печенье строго регламентирована и не должна превышать допустимую ГОСТом норму (не более 2 град, щелочности).

Объем газообразных продуктов с повышением температуры увеличивается, что придает заготовкам капиллярно-пористую структуру. Образующийся в процессе выпечки пар также играет важную роль в разрыхлении заготовки.

В процессе выпечки основная роль в образовании капиллярно - пористой структуры принадлежит белкам и крахмалу муки.

Белки муки при температуре 50. 70°С денатурируются и коагулируют. При этом они теряют влагу, поглощенную белками в процессе замеса теста. Крахмал набухает и частично хлейстеризу - ется освободившейся водой. Коагулированные белки и клейстери - зованный крахмал образуют пористый скелет-основу печенья, на поверхности которого в виде пленок адсорбируется жир. Взаимодействие свободных аминокислот и редуцирующих Сахаров, вносимых с сырьем (инвертный сироп), приводит к образованию тем- ноокрашенных веществ - меланоидинов, сообщающих печенью характерную светло-соломенную окраску. На изменение окраски оказывают влияние продукты карамелизации Сахаров.

В конце процесса выпечки температура пекарной камеры снижается, и печенье на выходе из печи в поверхностном слое имеет температуру 118. 120°С, во внутренних слоях - около 100°С.

Горячие изделия невозможно снять с ленты без деформации, поэтому изделия необходимо охладить.

Охлаждение печенья происходит прежде всего на той части ленты, которая выступает из печи, до момента затвердевания. Дальнейшее охлаждение печенья происходит на транспортерах, на которые печенье переходит с ленты печного конвейера. В первые 3 мин печенье охлаждается без принудительной циркуляции воздуха, а в последующие 3 мин - с принудительной циркуляцией воздуха со скоростью 3 м/с, затем сгеккеруется (ставится на ребро) и подается на отделку или упаковку:

При выпечке печенья на трафаретах их устанавливают на каруселях или специальных этажерках и охлаждают до температуры около 50 °С. Охлажденное печенье снимают руками или сбивают ударом трафарета о внутреннюю стенку производственного ящика. Заполнение ящика печеньем должно производиться не более, чем на 2/3 высоты ящика. При охлаждении печенья проводится испарение влаги за счет аккумулированного изделиями тепла во время выпечки, т. е. происходит усушка. По мере охлаждения удаление влаги замедляется, а затем полностью прекращается.

Если охлаждение осуществляют без принудительной циркуляции воздуха, удаление влаги идет медленнее, и размеры усушки увеличиваются. При использовании охлаждающего воздуха большое влияние на усушку оказывает скорость воздуха. При увеличении скорости воздуха температура печенья снижается быстрее и удаление влаги из изделий замедляется. Использование слишком холодного воздуха может вызывать образование трещин в изделиях.

Отделка печенья состоит в покрытии шоколадной глазурью, в склеивании двух штук печенья фруктовой или кремовой начинкой, которую намазывают на нижнюю поверхность печенья. На начинку накладывают второе печенье рисунком вверх. Начинка не должна выступать за края.

Глазирование печенья производят вручную путем опускания в нее охлажденного печенья полностью или частично. Шоколадная глазурь предварительно доводится до температуры 30. 31 °С. Печенье, покрытое глазурью, укладывается на сетки, дают стечь избытку глазури, а затем охлаждают до температуры 5. 8 °С до застывания шоколадной глазури.

Фасование, упаковывание и хранение осуществляют согласно действующей нормативной документации.

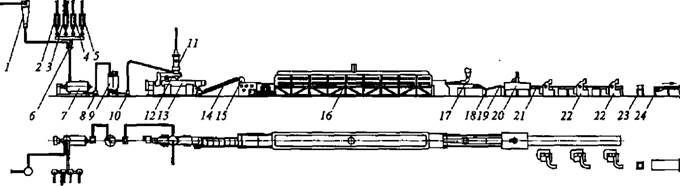

Производство сахарного печенья на механизированной линии. Производство сахарного печенья на механизированной линии начинается с приготовления компонентов теста, подготовки и дозирования их двумя потоками: смеси сыпучих компонентов и эмульсии из жидких компонентов всего сырья и сахара-песка или сахарной пудры (рис. 8).

В смесь сыпучих компонентов входят: мука, крахмал и крошка печенья (не боле 5 % к массе муки). Крошку получают из возвратных отходов печенья путем измельчения в дробилке. Эмульсию приготавливают из сахара, молока, инвертного сиропа, жира, меланжа, соли, разрыхлителей и др.

Смесь сыпучих компонентов подготавливается на станции подготовки. Мука, крахмал и крошка из приемных бункеров в необходимом соотношении подаются в смеситель. Далее смесь проходит через просеиватель в разгрузитель и далее в ленточный дозатор и месильную машину непрерывного действия.

Перед приготовлением эмульсии сырье проходит подготовку. При использовании сахарной пудры сахар-песок просеивается через сито, измельчается в дробилке и дозатором подается в смеси - тель-эмульсатор. Из промежуточных сборников-дозаторов в эмуль - сатор подают инвертный сироп, жир, меланж, молоко, воду и готовят эмульсию.

Приготовленную эмульсию перекачивают в промежуточный бак, откуда насосом-дозатором подают в месильную машину непрерывного действия. Все емкости для жидких видов сырья и эмульсии, смеситель-эмульсатор, месильная машина снабжены водяными рубашками для поддержания оптимального температурного режима. Процесс смешивания сырья и замеса теста длится 10. 20 мин.

Регуляторы температуры автоматически осуществляют контроль и регулирование.

Из месильной машины тесто поступает в воронку тестового питателя. Имеющиеся в нем лопасти горизонтального вала разрыхляют куски теста и распределяют его равномерно по ширине ленты передающего конвейера. Разрыхленное тесто конвейером непосредственно направляют в загрузочную воронку ротационной формующей машины. На ротационной машине отформовывают тестовые заготовки печенья различной формы, размера, с разнообразными сложными рисунками на поверхности. Сила прилипания теста к ячейкам ротора не должна превышать силу сцепления частиц теста между собой.

Тестовые заготовки далее поступают на сетчатый конвейер одно - ленточной подовой печи. Режим выпечки (температура, продолжительность) регулируется автоматически. Готовое печенье охлаждается воздухом в охладителе, стеккером укладывается на ребро, если этого требует форма, дополнительно охлаждается. Охлажденное печенье отличается достаточной прочностью и далее может паковаться в пачки, в короба. Короба заклеиваются и укладываются в штабеля.

Поточно-механизированные линии ШЛ - 1П имеют высокую производительность - 1000 кг/ч сахарного печенья.

Печенье вырабатывается в широком ассортименте, различается по содержанию основных ингредиентов — сахара и жира, по структуре, вкусовым и ароматическим качествам и классифицируется в соответствии с действующими стандартами на сахарное, затяжное, сдобное и сухое (крекер).

Сахарное печенье отличается высокой рассыпчатостью, пористостью, хорошо набухает, поверхность его гладкая, на лицевой стороне поверхности может быть нанесен сложный четкий рисунок. В рецептуру сахарного печенья входит 10— 14 видов сырья: мука, кукурузный крахмал, сахарная пудра или сахар-песок, инвертныйсироп, маргарин, меланж, молоко, какао-порошок, соль, кофе, ванильная пудра, эссенция, жженка, химические разрыхлители.

Для его приготовления используется мука высшего, первого и второго сортов со слабым или средним качеством клейковины.

В значительном количестве содержатся сахар и жир. Содержание общего сахара в пересчете на сухое вещество по сахарозе не более 27%, содержание жира впересчете на сухое вещество 4 — 30 % в зависимости от сортности муки. Высокое содержание сахара и жира, ограничивающих набухание белков муки, обусловливает формирование при замесе пластичного, легко рвущегося теста.

Влажность сахарного печенья 3 — 9%, щелочность не более 2 градусов щелочности, намокасмость не менее 150%, содержание золы, не растворимой всоляной кислоте, не более 0,1 %.

Сахарное печенье вырабатывают механизированным способом на линиях ШЛ-1П и полумеханизированным способом на линиях с периодическим замесом теста. На механизированных линиях осуществляется непрерывный замес теста.

Технологический процесс производства сахарного печенья состоит из следующих стадий и операций:

- подготовка сырья и полуфабрикатов;

- приготовление рецептурной смеси при периодическом замесе или эмульсии

при непрерывном замесе теста;

Подготовка сырья и полуфабрикатов к производству проводится только после заключения лаборатории о его соответствии ГОСТ и пригодности к использованию. Подготовка сырья и полуфабрикатов к производству осуществляется в соответствии с Инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли и в кооперативах, Санитарными правилами для предприятий кондитерской промышленности, кроме предприятий, изготовляющих кремовые кондитерские изделия.

Приготовление рецептурной смеси включает взвешивание и подачу в тестомесильную машину сахара-песка или сахарной пудры, темперированного при температуре цеха жира, меланжа, сгущенного молока, инвертного сиропа, молока или воды, соли. Все компоненты перемешивают около 10 мин в месильной машине, затем добавляют по отдельности растворы химических разрыхлителей. Раннее их введение может привести к частичной нейтрализации сырья кислореагирующими веществами.

При использовании тестомесильных машин непрерывного действия вместо рецептурной смеси готовится эмульсия, представляющая собой дисперсную систему, состоящую из взаимно нерастворимых жидкостей: водного раствора растворимых в воде рецептурных компонентов и расплавленного жира. В эмульсии жир находится в диспергированном виде, т.е. составляет ее дисперсную фазу. Жидкость, в которой находится дисперсная фаза, называется дисперсионной средой. От размера жировых шариков зависит стойкость эмульсии.

От стойкости эмульсии зависит соблюдение рецептуры при замесе теста на эмульсии. Эмульсия не должна расслаиваться. Для образования прочной, нерасслаивающейся эмульсии необходимо присутствие в ней эмульгатора — поверхностно-активного вещества. Эмульгатор снижает поверхностное натяжение на границе раздела водной и жировой фаз, покрывает тонкой прочной пленкой частицы дисперсной фазы и препятствует их слиянию.

Эмульгаторы вводятся вместе с некоторыми видами сырья, такими, как меланж и молоко. В яичных продуктах содержится природный эмульгатор лецитин, вмолоке эмульгатором является белок — казеин. Если в рецептуру печенья это сырье не входит или входит в недостаточном количестве, в качестве пищевой добавки вводят эмульгаторы, обычно фосфатидные концентраты и пасту для сбивания.

Использование пасты для сбивания повышает степень эмульгирования жира, пластичность теста, улучшает качество формования. Кроме того, расход сахара сокращается на 5 %, расход меланжа – на 20 %. Компенсируют недостающие сухие вещества мукой. Пасту для сбивания добавляют в количестве 0,5 %массы сухих веществ сырья, идущего на 1 т печенья. Вводят пасту в рецептурную смесь одновременно с добавлением жира.

Приготовление эмульсии осуществляется в эмульсаторе. В эмульсатор на рабочем ходу загружают все жидкие компоненты и сахарную пудру или сахар-песок и перемешивают 5—10 мин. Затем добавляют растворы химических разрыхлителей и в последнюю очередь расплавленный жир температурой около 40 °С, ароматические вещества. Все тщательно перемешивают до однородной консистенции 7 — 10 мин. Температура эмульсии не более 30

Гороховая паста (до 10%) может использоваться при изготовлении помадных масс, вафельных начинок, желейных изделий.

При производстве кондитерских изделий могут также использоваться мука, пюре и паста, приготовленные из нута и маша.

Для получения высокой дисперсности жира, обеспечивающей прочность эмульсии, полученная смесь подвергается сбиванию в специальном центробежном гомогенизаторе непрерывного действия. Если в эмульсию входит не сахарная пудра, а сахар-песок (при этом используют мелкокристаллический сахар-песок), применяют звуковую обработку эмульсии в гидродинамическом звуковом преобразователе. Смесь многократно пропускают через преобразователь в течение 20 мин. Возникающие упругие колебания звуковой частоты ускоряют процесс растворения кристаллов сахара-песка и образования мелкодисперсной фазы из жировых шариков.

Таким образом, существуют две стадии приготовления стойкой эмульсии. На первой стадии в смесителе приготовляется рецептурная смесь из всех рецептурных компонентов, кроме муки, крахмала и крошки; на второй стадии происходят процесс диспергирования жировых шариков и растворение кристаллического сахара.

Если в рецептуру входит нетрадиционное сырье (молочная сыворотка, сухое обезжиренное молоко, лактоза, виноградное вакуум-сусло, сок и др.), его вводят в эмульсию вместе с жидкими компонентами.

Готовая эмульсия из эмульсатора подается в промежуточную обогреваемую емкость с мешалкой, где поддерживается температура эмульсии не более 30 °С. Из емкости эмульсия непрерывно подается в тестомесильную машину непрерывного действия. Используют эмульсию и при периодическом замесе.

Технология приготовления из жидких компонентов эмульсии позволяет упростить производственный процесс, применять дозаторы для эмульсии и для сыпучих компонентов — муки, крахмала и крошки.

Приготовление теста осуществляется периодическим или непрерывным способом в зависимости от режима действия тестомесильной машины. В перлом случае готовится рецептурная смесь из жидких компонентов и сахара. Количество заливаемой воды рассчитывают с учетом влажности сырья и в зависимости от влажности теста. Воду на растворение химических разрыхлителей берп от общего количества воды, идущей на замес. Химические разрыхлители (гидрокарбонат натрия, углекислый аммоний) растворяют по отдельности в воде температурой 15 — 20 °С.

Затем рецептурную смесь соединяют с мукой, крахмалом и крошкой (крошку получают из отходов печенья и вводят в количестве не более 5 %). Продолжительность замеса составляет 20 — 30 мин взависимости от температуры воздуха (времени года), свойств муки и других факторов. Частота вращения лопастей месильной машины 14 — 20 мин -1 . При более интенсивном замесе продолжительность его уменьшается до 15 — 12 мин.

Влажность теста при формовании заготовок ротационным штампом должна составлять 15 — 17,5%. При увеличении влажности усиливается прилипание теста. При замесе теста в небольших количествах и формовании заготовок вручную влажность теста может достигать 20 %. Для теста, формуемого штамп-машинами ударного действия, влажность увеличивается до 22 %.

Готовое тесто должно быть однородным, хорошо перемешанным (без следов непромеса), пластичным и иметь температуру 19 — 25 °С. При длительном замесе тесто может по своим свойствам и структуре приблизиться к затяжному. Качество сахарного печенья при этом ухудшится.

Приготовление теста в месильных машинах непрерывного действия осуществляют путем смешивания эмульсии со смесью сыпучих компонентов — муки, крахмала и крошки. В тестомесильную машину одновременно двумя потоками подается эмульсия из промежуточного бака насосом и сыпучая смесь ленточным дозатором. Крошку можно добавлять вручную. Продолжительность замеса теста в месильных машинах непрерывного действия меньше, чем в машинах периодического действия, она составляет 5—10 мин. Температура теста не должна превышать 30 °С.

Формование теста для сахарного печенья осуществляют на ротационной машине непосредственно из куска теста. Тесто рифленым валом запрессовывается в углубления с рисунком формующего вала. Вплотную к ротору прилегает нож, который счищает с него излишки теста. Тестовые заготовки извлекаются из ячеек при соприкосновении с приемным полотном за счет прилипания к нему и передаются на выпечку.

Тесто может формоваться штамп-машиной ударного действия после предварительной прокатки на вальцовочной машине и получения тестовой ленты толщиной 3,5 — 4 мм. Тестовые заготовки получают также путем выдавливания через шаблоны разной величины на машинах ФПЛ и ФАК.

Качество тестовых заготовок зависит главным образом от влажности теста и его температуры. С повышением влажности теста усиливается его прилипание к ячейкам ротора формующей машины, увеличивается количество отходов, снижается производительность машины. При влажности ниже 15% снижаются пластичность теста и качество формования. Повышенная температура теста приводит к ухудшению качества печенья.

Выпечка является одной из наиболее важных технологических операций, от нее прямо зависит качество готовой продукции. При производстве печенья на механизированных линиях выпечку осуществляют в туннельных одноленточных печах непрерывного действия с газовым или электрическим обогревом. Есть еще печи, работающие на твердом и жидком топливе. Отформованные тестовые заготовки поступают непосредственно на конвейер ленточной печи.

При полумеханизированном способе производства тестовые заготовки укладывают на чистые, подогретые до температуры 60 — 70 °С трафареты и подают в печь.

Технологические параметры выпечки могут меняться в зависимости от типа печи, степени ее заполнения и других факторов. Выпечку тестовых заготовок, полученных на ротационных штампах, осуществляют при температуре 220 —240°С в течение 4,5 — 5,5 мин; при температуре 240 — 260 °С — в течение 3,5 — 4,5 мин; при температуре 260 — 300 °С — в течение 2,5 — 3,5 мин. Тестовые заготовки, полученные на машинах ФАК и ФПЛ, выпекают при температуре 220 — 240 °С в течение 10—12 мин.

Выпечка — наиболее сложная операция в производстве печенья. Тестовые заготовки сначала послойно нагреваются от греющих поверхностей печи и паровоздушной смесью. Через минуту поверхностные слои уже имеют температуру около 100 °С, а внутренние — около 70 °С. По мере повышения температуры происходит удаление влаги и уменьшение влажности тестовых заготовок.

На прогрев теста и интенсивность влагоотдачи влияет температура и относительная влажность среды пекарной камеры. В первом периоде выпечки поддерживается сравнительно низкая (не выше 160 °С) температура среды пекарной камеры и высокая (60—70 %) относительная влажность. Это интенсифицирует прогрев заготовок и исключает образование корочки. На поверхности образуется эластичная пленка, не препятствующая подъему изделий за счет образования газообразных продуктов и формированию пористой структуры.

Газообразные продукты образуются в результате разложения химических разрыхлителей при температуре 60 —90 °С. Сначала происходит разложение карбоната аммония — выделяются газообразные продукты: аммиак, диоксид углерода и пары воды, разрыхляющие тесто. Гидрокарбонат натрия, разлагаясь, также выделяет газообразные продукты (диоксид углерода) и воду, которая, превращаясь в пар, участвует в разрыхлении теста. Наряду с газообразными продуктами образуется средняя соль Na2CO3, сообщающая печенью щелочную реакцию. Щелочность печенья строго регламентирована и не должна превышать допустимую ГОСТ норму (не более 2 градусов щелочности). С повышением температуры объем газообразных продуктов увеличивается, что придает заготовкам капиллярно-пористую структуру.

В процессе выпечки основная роль в образовании капиллярно-пористой структуры принадлежит белкам и крахмалу муки. Белки муки при температуре 50 —70°С денатурируются и коагулируют. При этом они теряют влагу, поглощенную в процессе замеса теста. Крахмал набухает и частично клейстеризуетсяосвободившейся водой. Коагулированные белки и клейстсризованный крахмал образуют пористую скелет-основу печенья.

На поверхности пористой структуры в виде пленки адсорбируется жир. Взаимодействие свободных аминокислот и редуцирующих Сахаров, вносимых с сырьем (инвертныйсироп), приводит к образованию темноокрашенных веществ — меланоидинов, сообщающих печенью характерную светло-соломе иную окраску. На изменение окраски оказывают влияние продукты карамелизации Сахаров. В конце выпечки температура пекарной камеры снижается, и печенье на выходе из печи в поверхностном слое имеет температуру 118 — 120°С, во внутренних слоях — около 100 С.

Горячие изделия невозможно снять с ленты без деформации. Поэтому печенье необходимо охладить.

Охлаждение печенья происходит на той части ленты, которая выступает из печи, до момента затвердевания. Продолжается охлаждение печенья на транспортерах, на которые изделие переходит с ленты печного конвейера. В первые 3 мин печенье охлаждается без принудительной циркуляции воздуха, в последующие 3 мин — с принудительной циркуляцией воздуха со скоростью подачи 3 м/с, затем стеккеруется (ставится на ребро) и подается на отделку или упаковывание.

При выпечке печенья на трафаретах их устанавливают на каруселях или специальных этажерках и охлаждают до 50 °С. Охлажденное печенье снимают руками или сбивают, ударяя трафарет о внутреннюю стенку производственного ящика. Заполнение ящика печеньем должно производиться не более чем на 2 /з его высоты.

При охлаждении печенья продолжается испарение влаги за счет аккумулированного тепла во время выпечки, т.е. происходит усушка. По мере охлаждения удаление влаги замедляется, а затем полностью прекращается.

Если охлаждение осуществляют без принудительной циркуляции воздуха, удаление влаги идет медленнее, и усушка увеличивается. При использовании охлаждающего воздуха большое влияние на усушку оказывает скорость его подачи. При увеличении скорости подачи воздуха температура печенья снижается быстрее и удаление влаги из изделий замедляется. Слишком холодный воздух может вызвать образование трещин в изделиях. Охлажденное печенье поступает на фасование или на отделку.

Отделка печенья состоит в полном или частичном покрытии поверхности шоколадной или другой глазурью, в склеивании 2 шт. печенья фруктовой или кремовой начинкой, которую намазывают на нижнюю поверхность печенья. На начинку накладывают второе печенье рисунком вверх. Начинка не должна выступать за края печенья.

Глазирование печенья производят вручную путем опускания в глазурь охлажденного печенья или на глазировочных машинах. Шоколадная глазурь предварительно темперируется до температуры 30 — 31 °С. Печенье, покрытое глазурью, укладывают на сетки, дают стечь избытку глазури, а затем охлаждают до температуры 8 —5 °С, до застывания шоколадной глазури.

На крупных предприятиях производство сахарного печенья осуществляется на поточно-механизированных линиях ШЛ1-П (рис. 14.1). На замес теста поступает одним потоком смесь сыпучих компонентов, вторым потоком — эмульсия из жидких компонентов и сахара-песка или сахарной пудры. В смесь сыпучих компонентов входят мука, крахмал и крошка. Эмульсию приготовляют из сахара-песка, молока, инвертного сиропа, жира, меланжа, соли, разрыхлителей и других компонентов. Смесь сыпучих компонентов подготовляется на станции подготовки. Мука, крахмал и крошка из приемных бункеров в рецептурном соотношении подаются в смеситель. Смесь проходит через просеиватель в разгрузитель и далее в ленточный дозатор и месильную машину непрерывного действия.

Перед приготовлением эмульсии сырье проходит подготовку: сахар-песок просеивается через сито, измельчается в дробилке и дозатором подается в смеситель-эмульсатор; из промежуточных сборников-дозаторов в эмульсатор подаются инвертный сироп, жир, меланж, молоко, вода и остальные виды сырья. Приготовленную эмульсию перекачивают в промежуточный бак, откуда насосом-дозатором подают в месильную машину непрерывного действия.

Все емкости для жидких видов сырья и эмульсии, смеситель-эмульсатор, месильная машина снабжены водяными рубашками для поддержания оптимального температурного режима. Процесс смешивания сырья и замеса теста длится 10 — 20 мин. Регуляторы температуры автоматически осуществляют контроль и регулирование.

Из месильной машины тесто поступает в воронку тестового питателя. Имеющиеся в нем лопасти горизонтального вала разрыхляют куски теста и распределяют его равномерно по ширине ленты передающего конвейера. Разрыхленное тесто конвейером направляется в загрузочную воронку ротационной формующей машины. На ротационной машине отформовываюттестовые заготовки печенья различной формы, размера, с разнообразным рисунками на поверхности. Сила прилипания теста к ячейкам ротора не должна превышать силу сцепления частиц теста между собой.

Тестовые заготовки поступают на сетчатый конвейер одноленточной подовой печи. Режим выпечки (температура и продолжительность) регулируется автоматически. Готовое печенье охлаждается воздухом в охладителе, стеккером укладывается на ребро, если этого требует форма, и дополнительно охлаждается.

Охлажденное печенье приобретает достаточную прочность и может упаковываться в пачки и короба. Короба заклеиваются и укладываются в штабеля.

Поточно-механизированные линии ШЛ-1П имеют высокую производительность — 1 000 кг/ч сахарного печенья.

Разновидностью сахарного печенья является печенье типа сэндвич. Для его производства используется автоматическая линия, в которую входят оборудование для замеса теста, ротационная формовочная машина, туннельная печь, стеккер, охлаждающие конвейеры, сэндвич-машина и горизонтальная упаковочная машина (рис. 14.2). В России сэндвичи вырабатывают с желейной начинкой или глазированными. Разновидностью сэндвича являются изделия, состоящие из глазированного нижнего печенья, начинки и верхнего печенья с четким рельефным рисунком на поверхности.

Ваша заявка успешно отправлена менеджеру!

Производство сахарного печенья: необходимые ингредиенты, технологический процесс, готовая линия и необходимое оборудование, чертеж линии производства сахарного печенья.

Сегодня без сахарного печенья сложно представить себе ассортимент любого продуктового магазина, не говоря уже о магазинах сладостей. Действительно, производство сахарного печенья – одно из самых обширных, так как этот продукт пользуется большой популярностью, тем более, в России. Но, помимо того, что такое печенье является самым популярным, оно же – самое древнее. Можно сказать, самое первое, появившееся в мире.

История сахарного печенья

Характеристики сахарного печенья

Тесто для сахарного печенья – самое пластичное и густое. Поэтому отличительной особенностью готового продукта является узор на поверхности – если вы его видите, значит, печенье сахарное. Ни на одном другом тесте выдавить рисунок не получится, да и линия по производству сахарного печеньявключает в себя особую машину, предназначенную для формирования только этого вида кондитерских изделий.

Характеристики и рецептура теста

Как уже было сказано выше, тесто для такого печенья – тугое и пластичное. Строго говоря, его можно отнести к сдобному, так как в обоих видах присутствует большое количество жира, сахара и яиц. За счет этого тесто и приобретает такие характеристики, как пластичность, способность принимать и сохранять любую форму, набухать при выпечке.

При этом классическая рецептура теста проста. На 1000 кг печенья понадобится:

1. Мука высшего сорта (желательно), 1 сорта – 670,22 кг.

2. Сахарная пудра – 217,82 кг.

3. Инвертный сироп – 30,16 кг.

4. Жиры (маргарин, кондитерский жир) – 110,58 кг.

5. Яйца (возможно использование меланжа, яичного порошка) – 33,52 кг.

6. Крахмал кукурузный или картофельный – 49,61 кг.

7. Разрыхлители теста (сода, углекислый аммоний) – 5,83 кг.

9. Ароматизаторы – 2,68 кг.

Вместе с тем, технология сахарного печенья может быть более или менее сложной, это зависит от вида изделия.

Технология изготовления и характеристики кондитерской линии:

1. Подготовка всех необходимых компонентов. На этом этапе проводится просеивание сыпучих ингредиентов (муки, соли, крахмала), измельчение сахара в сахарную пудру, растапливание жиров, растворение разрыхлителя. Если используется меланж, его процеживают. Заключительное действие – взвешивание и дозирование всех компонентов.

2. Приготовление инвертного сиропа, эмульсии из него с яйцами или меланжем, водой и сахарной пудрой, эмульсии из разрыхлителя теста и маргарина.

3. Сбивание эмульсий.

4. Изготовление теста. В сбитую эмульсию добавляется мука, ароматизатор, крахмал, другие, положенные по рецепту добавки.

5. Формирование заготовок.

6. Выпечка сахарного печенья, его охлаждение, декорирование.

7. Упаковка готового продукта.

В зависимости от рецептуры, технология приготовления сахарного печенья может включать в себя дополнительные этапы, например, приготовление джема или зефира для прослойки, шоколадной глазури или сахарного сиропа для декора, измельчения орехов для посыпки. В зависимости от этого, технологическая схема сахарного печенья будет включать в себя разные машины, но основной список оборудования остается неизменным.

Необходимое оборудование для производства

Схема производства сахарного печенья будет выглядеть таким образом.

Для первого этапа понадобится просеиватель муки, который можно использовать и для просеивания других сыпучих компонентов, мельница для сахарной пудры, варочный котел (электрический, газовый или паровой). Также потребуются весы, дозирующие емкости. Если подразумевается использование шоколадной крошки, потребуется дробилка для шоколада. При посыпке печенья орехами необходим измельчитель для орехов.

Для второго этапа также потребуется варочный котел, миксер, с помощью которого будут сбиваться эмульсии.

Третий этап – приготовление теста для сахарного печенья. Для этого необходим тестомес для сахарного печенья (тестомесильная машина), предназначенный для работы с тугим тестом. Также понадобится миксер. Все это оборудование для сахарного печенья можно заменить тестомесильно-взбивальным комплексом.

Далее технологическая схема производства сахарного печенья подразумевает формирование заготовок.Сахарное печенье формуется на машинах роторного типа, но возможно формование сахарного печенья методом экструзии с помощью тестоотсадочных машин, предназначенных для работы с густым тестом.

Заготовки печенья отправляются в тоннельную печь. После выпечки печенье необходимо охладить, для этих целей используются охлаждающие тоннели.

В дальнейшем технологическая схема производства сахарного печенья зависит от вида изделий. Так, если подразумевается намазка сахарного печенья, используется соответствующая машина для намазки, то же касается посыпки изделий орехами, семечками или крошкой, сахаром (используется машина для посыпки).

Аппаратурная схема производства сахарного печенья может включать в себя глазировочную машину (для декора и глазирования шоколадом), зефироотсадочную машину, тестомесильную машину для жидкого теста и кондитерских масс, кондитерский дозатор – для производства печенья с прослойкой.

Для обеспечения полной автоматизации всех процессов целесообразно использовать конвейеры, соединяющие все машины в одну кондитерскую линию. Если в цехе недостаточно места, рекомендуются поворотные конвейеры, которые, за счет формы, позволяют располагать оборудование более компактно.

Чертежи (примеры) линий для производства сахарного печенья

Производство сахарного печенья: необходимые ингредиенты, технологический процесс, готовая линия и необходимое оборудование, чертеж линии производства сахарного печенья.

Сегодня без сахарного печенья сложно представить себе ассортимент любого продуктового магазина, не говоря уже о магазинах сладостей. Действительно, производство сахарного печенья – одно из самых обширных, так как этот продукт пользуется большой популярностью, тем более, в России. Но, помимо того, что такое печенье является самым популярным, оно же – самое древнее. Можно сказать, самое первое, появившееся в мире.

История сахарного печенья

Характеристики сахарного печенья

Тесто для сахарного печенья – самое пластичное и густое. Поэтому отличительной особенностью готового продукта является узор на поверхности – если вы его видите, значит, печенье сахарное. Ни на одном другом тесте выдавить рисунок не получится, да и линия по производству сахарного печеньявключает в себя особую машину, предназначенную для формирования только этого вида кондитерских изделий.

Характеристики и рецептура теста

Как уже было сказано выше, тесто для такого печенья – тугое и пластичное. Строго говоря, его можно отнести к сдобному, так как в обоих видах присутствует большое количество жира, сахара и яиц. За счет этого тесто и приобретает такие характеристики, как пластичность, способность принимать и сохранять любую форму, набухать при выпечке.

При этом классическая рецептура теста проста. На 1000 кг печенья понадобится:

1. Мука высшего сорта (желательно), 1 сорта – 670,22 кг.

2. Сахарная пудра – 217,82 кг.

3. Инвертный сироп – 30,16 кг.

4. Жиры (маргарин, кондитерский жир) – 110,58 кг.

5. Яйца (возможно использование меланжа, яичного порошка) – 33,52 кг.

6. Крахмал кукурузный или картофельный – 49,61 кг.

7. Разрыхлители теста (сода, углекислый аммоний) – 5,83 кг.

9. Ароматизаторы – 2,68 кг.

Вместе с тем, технология сахарного печенья может быть более или менее сложной, это зависит от вида изделия.

Технология изготовления и характеристики кондитерской линии:

1. Подготовка всех необходимых компонентов. На этом этапе проводится просеивание сыпучих ингредиентов (муки, соли, крахмала), измельчение сахара в сахарную пудру, растапливание жиров, растворение разрыхлителя. Если используется меланж, его процеживают. Заключительное действие – взвешивание и дозирование всех компонентов.

2. Приготовление инвертного сиропа, эмульсии из него с яйцами или меланжем, водой и сахарной пудрой, эмульсии из разрыхлителя теста и маргарина.

3. Сбивание эмульсий.

4. Изготовление теста. В сбитую эмульсию добавляется мука, ароматизатор, крахмал, другие, положенные по рецепту добавки.

5. Формирование заготовок.

6. Выпечка сахарного печенья, его охлаждение, декорирование.

7. Упаковка готового продукта.

В зависимости от рецептуры, технология приготовления сахарного печенья может включать в себя дополнительные этапы, например, приготовление джема или зефира для прослойки, шоколадной глазури или сахарного сиропа для декора, измельчения орехов для посыпки. В зависимости от этого, технологическая схема сахарного печенья будет включать в себя разные машины, но основной список оборудования остается неизменным.

Необходимое оборудование для производства

Схема производства сахарного печенья будет выглядеть таким образом.

Для первого этапа понадобится просеиватель муки, который можно использовать и для просеивания других сыпучих компонентов, мельница для сахарной пудры, варочный котел (электрический, газовый или паровой). Также потребуются весы, дозирующие емкости. Если подразумевается использование шоколадной крошки, потребуется дробилка для шоколада. При посыпке печенья орехами необходим измельчитель для орехов.

Для второго этапа также потребуется варочный котел, миксер, с помощью которого будут сбиваться эмульсии.

Третий этап – приготовление теста для сахарного печенья. Для этого необходим тестомес для сахарного печенья (тестомесильная машина), предназначенный для работы с тугим тестом. Также понадобится миксер. Все это оборудование для сахарного печенья можно заменить тестомесильно-взбивальным комплексом.

Далее технологическая схема производства сахарного печенья подразумевает формирование заготовок.Сахарное печенье формуется на машинах роторного типа, но возможно формование сахарного печенья методом экструзии с помощью тестоотсадочных машин, предназначенных для работы с густым тестом.

Заготовки печенья отправляются в тоннельную печь. После выпечки печенье необходимо охладить, для этих целей используются охлаждающие тоннели.

В дальнейшем технологическая схема производства сахарного печенья зависит от вида изделий. Так, если подразумевается намазка сахарного печенья, используется соответствующая машина для намазки, то же касается посыпки изделий орехами, семечками или крошкой, сахаром (используется машина для посыпки).

Аппаратурная схема производства сахарного печенья может включать в себя глазировочную машину (для декора и глазирования шоколадом), зефироотсадочную машину, тестомесильную машину для жидкого теста и кондитерских масс, кондитерский дозатор – для производства печенья с прослойкой.

Для обеспечения полной автоматизации всех процессов целесообразно использовать конвейеры, соединяющие все машины в одну кондитерскую линию. Если в цехе недостаточно места, рекомендуются поворотные конвейеры, которые, за счет формы, позволяют располагать оборудование более компактно.

Все от выпечки хлеба и кондитерских изделий до открытия мини пекарни – хлебопекарное оборудование, хлебопечка, сборник рецептов и рецептур, школа пекарей

Технология производства

Технология производства сахарного печенья включает следующие этапы.

Технологический процесс, как мы видим, не сложен. На качество готового печенья влияет как соблюдение технологии, так и качество оборудования.

Какое оборудование необходимо для производства сахарного печенья?

На этапе подготовки сырья вам потребуются просеиватель муки и мельница для сахарной пудры. Для расплавки маргарина и приготовления инвертного сиропа понадобится варочный котел. Замес теста проводится с помощью тестомесильных машин непрерывного действия. Формование печенья осуществляется путем прокатки на ротационных машинах. Выпекают сахарное печенье в тоннельной печи, а после охлаждают на охлаждающем конвейере. Для декорирования используют машины для посыпки или намазки, специальные глазировочно-декорирующие линии. Упаковывают печенье на упаковочных линиях.

В зависимости от наличия в рецептуре различных добавок, может понадобиться дробилка для шоколада, измельчитель орехов, зефироотсадочная машина и другое оборудование.

Если вы выпекаете или планируете выпекать сахарное печенье, и данная статья вас заинтересовала, вы можете обсудить ее в комментариях.

Для предотвращения спама, комментарии публикуются после проверки модератором.

Читайте также: