Технология обезвоживания битума кратко

Обновлено: 02.07.2024

В настоящее время более 50 % объема битумов, применяемых для строительства дорог, получают на бескомпрессорных установках типа Т-309, имеющихся в дорожных и других строительных организациях. Эти установки весьма энергоемки и малопроизводительны, что является основной причиной их нерентабельности. Кроме того, они отрицательно влияют на экологическую обстановку.

Однако переход на непрерывный процесс производства битумов, предложенный в Методических рекомендациях 1982 г ., возможен при наличии как минимум двух реакторов, в то время как большая часть организаций, в частности подчиняющихся Минавтодору РСФСР, как правило, получает в комплексе установки Т-309 один реактор, две емкости (битумные котлы) СИ-201 и печь дожига СИ-213.

Предлагаемый в данных Методических рекомендациях способ окисления заключается в следующем. Избыточное тепло, получаемое в результате экзотермической реакции окисления, не снимают водой, а утилизируют. Утилизации подвергается также не используемое на нагрев сырья (гудрона) тепло термически обезвреженных газов окисления, выходящих из печи дожига. Процесс окисления ведется по специальной схеме, предусматривающей взаимное замещение части готового битума обезвоженным сырьем, а затем их смесью при постепенно увеличивающейся доле битума (по принципу сообщающихся сосудов). Это позволяет повысить производительность установки в 2,6 раза, на 75 и 60 % снизить соответственно энерго- и трудозатраты. При этом повышается качество битума, так как существенно сокращается время нахождения сырья в зоне реакции при высокой температуре; упрощается контроль качества.

Общий годовой экономический эффект, полученный на одной установке с проектной производительностью 5000 т в год, составляет более 180 тыс.руб. При этом достигается экономия более 1 млн. кВт·ч электроэнергии. В масштабах Минавтодора РСФСР экономия может составить более 60 млн. руб., при этом расход электроэнергии сокращается более чем на 300 млн. кВт·ч. Не менее важными преимуществами предлагаемого способа являются существенное уменьшение вредного воздействия на экологию и экономия около 200 т в год на одной установке такого важнейшего ресурса, как вода. На снятие тепла, выделяемого в результате реакции окисления, обычно расходуется до 15 л/ч воды на 1 м 2 поверхности битума, что сопровождается образованием большого количества паров, содержащих газообразные токсичные продукты реакции, которые и после выхода из печи дожига в значительной мере сохраняют свою токсичность и, следовательно, загрязняют атмосферу. Техническая вода, содержащая токсичные примеси, подлежит нейтрализации, которая, как правило, не осуществляется; в результате происходит загрязнение почвы.

Отсутствие водяных паров (при исключении воды из технологического цикла) в выходящих из печи дожига газах позволяет обеспечить практически полное термическое обезвреживание их при сгорании; удельный расход подсвечивающего топлива при этом снижается на 30 %. В результате существенно уменьшается вредное воздействие на окружающую среду.

В настоящих Методических рекомендациях приведены схема и пример реализации предлагаемого способа; даны практические рекомендации по простейшему дооборудованию существующих установок типа Т-309, предложения по автоматизации процесса; приведены примеры теплового и технико-экономического расчетов.

1.1. Недостатками цикличного бескомпрессорного способа получения битумов являются невысокая скорость и значительная длительность процесса окисления из-за недостаточной поверхности контакта битума с воздухом; высокие энергозатраты, связанные с нерациональным использованием тепла от экзотермической реакции (снятие тепла реакции водой); загрязнение окружающей среды водой, применяемой для охлаждения, и токсичными газами, не сгорающими полностью (в печь дожига поступает парогазовая смесь); неоправданный расход пресной воды.

Кроме того, цикличный бескомпрессорный способ не всегда позволяет получить битум высокого качества вследствие длительного нахождения последнего в зоне окисления при высоких температурах, что приводит к его преждевременному старению. Долговечность дорожных асфальтобетонных покрытий в значительной степени обусловливается качеством битума. Оптимальными для дорожного строительства свойствами характеризуются битумы марок БНД по ГОСТ 22245-76.

1.2. Повышение качества дорожных битумов как основной путь их экономии обусловливает уменьшение объемов, необходимых для ремонта дорожных покрытий и составляющих в настоящее время более 80 % потребности дорожно-строительных организаций в битуме.

1.3. Предлагаемый способ окисления заключается в следующем. Снятие избытка тепла, выделяемого в результате экзотермической реакции окисления, и более полное сгорание в печи дожига при приготовлении битума на бескомпрессорных установках могут быть достигнуты без использовании воды путем непрерывного перекачивания готового битума из реактора в емкость с сырьем с одновременным перетоком сырья из емкости в реактор по принципу сообщающихся сосудов при рассчитанном заранее и заданном одинаковом массовом расходе с последующим накоплением в емкости для сырья готового битума.

Перекачивание части готового битума в емкость с сырьем позволяет повысить температуру последнего без нагрева его дополнительными источниками: битум, поступающий из реактора с температурой 200-230°С, отдает часть тепла сырью; одновременно повышается вязкость смеси сырья с битумом, которая поступает затем в реактор. Благодаря этому продолжительность окисления сырья в реакторе до получения заданной марки битума сокращается, что позволяет повысить его качество.

Данный способ разработан в первую очередь для бескомпрессорных установок типа Т-309, укомплектованных одним реактором для окисления битума с печью дожига СИ-213 и двумя емкостями для обезвоживания и нагрева сырья, но может быть использован и на установках этого же типа, укомплектованных двумя и более реакторами и работающих по непрерывной схеме.

1.4. Внедрение предлагаемого способа получения битума позволит:

повысить производительность комплекта оборудования установок Т-309 в 2,6 раза;

снизить удельные капиталовложения на 1 т битума на 61 % (с 11,43 до 4,4 руб.) за счет повышения производительности установки;

снизить удельный сопоставимый расход электроэнергии на получение 1 т битума на 75 % (на 93,6 кВт·ч), в том числе: на окисление 1 т сырья - с 68,8 до 28,8 кВт·ч, на дополнительный нагрев его в емкости со 130 до 200°С - с 55,7 до 0 кВт·ч, так как нагрев сырья в емкостях осуществляется не тэнами, а за счет утилизации тепла, выделяемого при экзотермической реакции окисления, и газов, выходящих из печи дожига;

повысить качество готового битума за счет сокращения времени пребывания сырья в зоне реакции при высокой температуре;

уменьшить трудозатраты на производство битума на 61 %, так как предлагаемый способ не требует привлечения дополнительного обслуживающего персонала при повышении производительности работы комплекта оборудования в 2,6 раза;

ликвидировать практически полностью расход (56 кг/т) подсвечивающего топлива (мазута) за счет стабилизации процесса окисления, отсутствия паров воды в составе газов окисления, которые в этом случае горят без подсвечивающего топлива. Подсвечивающее топливо требуется только на первичный разогрев топки и розжиг печи дожига. Следовательно, экономия мазута в год по Минавтодору РСФСР (более чем на 300 установках) может составить около 100 тыс.т;

сэкономить до 180 л технической воды на получение 1 т битума за счет ее исключения из технологической схемы производства (образующееся в результате реакции окисления избыточное тепло используют на нагрев сырья). По Минавтодору РСФСР экономия воды в год может составить до 280 тыс. м 3 ;

существенно уменьшить вредное воздействие на воздушный бассейн благодаря более полному сжиганию газов окисления, стабилизации их состава и отсутствию в них водяных паров;

исключить загрязнение воды. При этом не требуется использование специальных термических катализаторов для очистки сточных вод, загрязненных органическими веществами, и полностью исключается их сброс в водоемы и землю;

при переводе одного комплекта установки Т-309 с цикличного режима на предлагаемый получить годовой экономический эффект 187 тыс.руб. при выпуске 13,1 тыс.т битума вместо 5 тыс.т, в том числе достичь экономии:

электроэнергии - 1,23 млн.кВт·ч;

воды технической - 2358 м 3 .

Внедрение предлагаемого способа получения битума на объектах Минавтодора РСФСР практически без дополнительных капиталовложений позволит более чем в 2 раза увеличить мощность установки по переработке битумного сырья (гудрона), тем самым в 2,5 раза уменьшить план выпуска установок Т-309 Мамонтовским опытно-экспериментальным заводом (ОЭЗ) и в то же время более полно удовлетворить заявки хозяйств; существенно сэкономить топливно-энергетические ресурсы; приблизить стоимость битума, полученного на установке, к получаемому на НПЗ.

2.1. Для осуществления предлагаемого способа на бескомпрессорных установках Т-309, укомплектованных реактором, двумя емкостями (битумными котлами) СИ-201 и печью дожига СИ-213, необходимо выполнить следующие мероприятия:

соединить реактор и две емкости по принципу сообщающихся сосудов (см.рисунок), обеспечив переток продукта из емкостей в реактор, для чего по центру днищ реактора и емкостей врезать через задвижки диаметром 150 мм трубы Æ 150 мм с рубашкой Æ 200 мм для обогрева теплоносителем; наружную поверхность трубы Æ 200 мм покрыть теплоизоляционным материалом;

Выдача готового битума

1 - реактор; Д1, Д2, Д3 - диспергаторы; 2, 4, 5, 7, 10, 11, 13 - двухходовые битумные краны; 3, 15 - насосы битумные; 6, 12 - емкости СИ-201; 8, 14 - задвижки диаметром 150 мм ; 9 - труба Æ 150 мм в рубашке диаметром 200 мм ; 16 - трехходовой битумный кран

Схема предлагаемого способа получения битума

произвести монтаж комплекта оборудования (реактора и емкостей) в полном соответствии с технической документацией, обратив особое внимание на высотную привязку емкостей и реактора (днища емкостей и реактора должны находиться на одной отметке);

для нормального обслуживания задвижек диаметром 150 мм , находящихся на отметке +(1,5 ¸ 2) м, соорудить площадку с отметкой верха 0,2- 0,7 м ;

увеличить скорость разогрева сырья в приямке до 3 т/ч при повышении производительности всей установки в 2,6 раза;

для дистанционного открытия и закрытия задвижек установить электровинты, серийно выпускаемые промышленностью;

проверить работоспособность приборов и оборудования, входящих в стандартный комплект установки и предназначенных для обеспечения дистанционного управления процессом окисления и контроля температурного режима.

2.2. Процесс окисления рекомендуется проводить в такой последовательности (см. рисунок).

2.2.1. Сырье (гудрон) из хранилища закачивается в емкости 6, 12, при этом задвижки 8, 14 и битумные краны 2, 4, 10 должны быть закрыты.

2.2.2. После обезвоживания и нагрева сырья (гудрона) в емкости 6 оно насосом 3 при открытом битумном кране 4 перекачивается в реактор 1, где проводится его окисление по обычной технологии.

2.2.3. В освободившуюся емкость 6 снова закачивается исходное сырье, где также происходит его обезвоживание и нагрев до температуры 130°С, гарантирующей отсутствие воды.

2.2.4. При готовности битума в реакторе 1 сырье из емкости 6 насосом 3 при открытом битумном кране 4 и открытой задвижке 8 перекачивается в реактор 1; при этом такое же количество битума из реактора 1 по трубопроводу 9 перетекает в емкость 6.

Количество продукта, перекачиваемого насосом 3 из емкости 6 в реактор 1, где температура остается постоянной, изменяется во времени в зависимости от качества сырья и требуемой марки битума. В емкости 6 повышается вязкость находящегося там продукта.

2.2.5. Расход замещаемого сырья, изменение температуры в емкости 6 и время рециркуляции и массообмена между емкостью 6 и реактором 1 через насос 3 определяются математическими зависимостями (1)-(4).

2.2.6. После получения в емкости 6 битума требуемой марки диспергаторы реактора 1 не отключают, а включают в процесс емкость 12, где и продолжается окисление. Для этого закрываются битумный кран 4 и задвижка 8 емкости 6 и открываются битумный кран 10 и задвижка 14 емкости 12. Из емкости 6 отбирают пробу битума и оценивают ее качество по ГОСТ 22245-76.

2.2.7. Готовый битум из емкости 6 насосом 15 при открытом битумном кране 5 перекачивается потребителю, в это время ведется окисление сырья по схеме емкость 12 - реактор.

2.2.8. Если битум в емкости 6 не соответствует требуемой марке, то его можно доокислить по схеме реактор - емкость 6, описанной выше, либо разбавить продуктом из емкости 12, не останавливая процесса окисления в реакторе (при открытых задвижках 8, 14 и работе насоса 3). По достижении требуемой марки битум перекачивают потребителю.

2.2.9. В освободившуюся емкость 6 закачивается сырье для обезвоживания и нагрева до 130°С. Процесс приготовления битума в емкостях 6, 12 попеременно повторяется при непрерывно работающем реакторе и печи дожига.

2.3. Расход битума Gm 1 (т/ч), который равен расходу замещаемого им сырья Gm 2 (т/ч), определяется по формуле

где а1, a 2 - полезная вместимость соответственно реактора и емкости, т;

∆в1 - скорость изменения температуры размягчения битума (по КиШ) в реакторе, °С/ч;

∆в2 - скорость изменения температуры размягчения (по КиШ) смеси сырья с битумом в емкости, °С/ч;

в 1 , в2 - температура размягчения (по КиШ) соответственно битума и исходного сырья, °С.

2.4. Процесс рециркуляции горячего битума прекращают при конечной температуре битума t кон (°С) в емкости, определяемой по формуле

где t 2 - начальная температура сырья в емкости,

∆ t 1 - прирост температуры битума в реакторе за счет тепла экзотермической реакции, °С/ч;

τ - время рециркуляции битума, ч;

2.5. Процесс окисления предлагаемым способом после отработки и уточнения технологического регламента на конкретном виде сырья может быть полностью автоматизирован путем применения серийно выпускаемых отечественной промышленностью средств автоматики - контрольно-измерительных приборов (КИП).

2.6. Ниже приведен конкретный пример расчета параметров процесса окисления предлагаемым способом.

До начала окисления битумного сырья проводят расчет расхода битума при перекачивании, а также времени перекачивания битума из реактора в емкость (с одновременным перетоком сырья из емкости в реактор).

Процесс окисления битума в реакторе протекает при постоянстве следующих параметров:

Параметры процесса, протекающего в емкости, следующие:

∆в2 - определялся по формуле (2):

Расход битума ( Gm 1 ) и сырья ( Gm 2 ) при перекачивании битума из реактора в емкость и сырья из емкости в реактор рассчитывали по формуле (1):

Время перекачивания битума из реактора в емкость с одновременным перетоком сырья из емкости в реактор определяли по формуле (4):

Рабочую емкость 6 (вместимостью 20 т) заполняли 15 т сырья марки СБ (по ТУ 38 101582-75), которое обезвоживали нагреванием до температур 130°С. Затем битум из реактора с температурой размягчения (по КиШ) 43°С перекачивали насосом 3 в емкость 6 при одновременном перетоке сырья (по принципу сообщающихся сосудов) из емкости 6 в реактор в течение 4 ч (см. расчет выше).

При этом в емкости и реакторе происходило постоянное перемешивание готового битума с сырьем, в результате чего сырье в емкости нагревалось за счет тепла, отдаваемого битумом, а в реакторе температура оставалась постоянной (так как излишек тепла, излучаемого в результате экзотермической реакции, расходовался на нагревание более холодной смеси, поступающей из емкости).

Расход, составлявший согласно расчету 3,8 т/ч, регулировался краном и задвижкой. Через 4 ч емкость 6, так же как и реактор, была заполнена готовым биту мом с температурой размягчения 43°С и отключена для выдачи готового продукта потребителю, а процесс окисления продолжался в емкости 12, заполненной обезвоженным сырьем, нагретым до температуры 130°С (с температурой размягчения 27°С), после чего описанный выше процесс был повторен.

В табл. 1 приведена масса замещения в реакторе и емкости за каждый час процесса окисления.

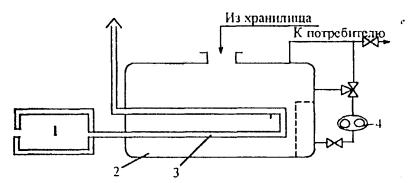

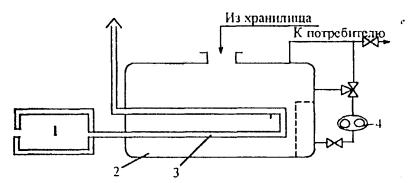

Нефтеперегонные заводы поставляют битум с содержанием влаги более допустимых 2,5 %. Часть битума поступает с обводнением 10. 15 %. Для обезвоживания и нагрева его до рабочей температуры 150. 170°С применяют различные установки. Битумонагревательное оборудование цикличного действия представляет собой один или несколько котлов с жаровыми трубами и состоит из следующих основных узлов (рис. 7.3.3).

Рис. 7.3.3. Битумоплавильный агрегат циклического действия:

1 - топка в сборе; 2 - котел; 3 - жаровые трубы; 4 - насос.

По этой схеме выполнено оборудование циклического действия (установка ДС-6).

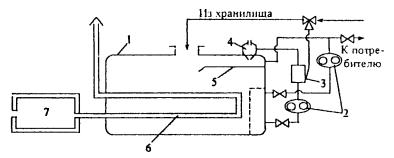

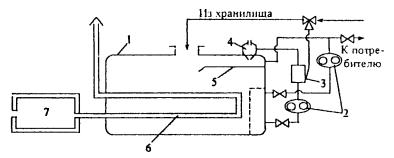

Более сложную конструкцию имеет оборудование непрерывного действия ДС-17 (рис. 7.3.4).

Рис. 7.3.4. Битумоплавильный агрегат непрерывного действия:

1 - котёл; 2 - насос; 3 - теплообменник; 4 - пароотделитель; 5 - лоток испарительной камеры; 6 - жаровые трубы; 7 - топка

Битум из хранилища закачивают в котел 1, где он обезвоживается и нагревается до рабочей температуры жаровыми трубами 6за счет сжигания в топке 7 жидкого или твердого топлива. Из котла 1 битум насосом 2 направляется в теплообменник 3, в котором производится интенсивное перемешивание горячего битума с холодным. Далее битум через пароотделитель 4 цикличного типа стекает на лоток испарительной камеры 5, где также выделяется пар. С лотка 5 битум стекает в основной отсек котла 1.

Нагрев битума горячим минеральным маслом - наиболее прогрессивный и экономичный способ. Масло нагревают в специальных агрегатах и подают по трубам в битумные котлы.

Обезвоженный и нагретый битум хранят в цистернах с паровым, электрическим и масляным обогревом, ёмкостью от 10 до 30 м 3 (табл. 7.3.2)

Цистерны для хранения битума или расходные емкости

Автоматизация технологического процесса может быть частичной, комплексной или полной. На приобъектных битумных базах нередко применяется частичная автоматизация. Комплексную и полную автоматизацию чаще всего внедряют, когда битумная база входит как цех асфальтобетонного завода. В этом случае применяют дистанционное управление. Оператор на пульте управления формирует команды на включение, отключение или изменение технологического режима.

Нефтеперегонные заводы поставляют битум с содержанием влаги более допустимых 2,5 %. Часть битума поступает с обводнением 10. 15 %. Для обезвоживания и нагрева его до рабочей температуры 150. 170°С применяют различные установки. Битумонагревательное оборудование цикличного действия представляет собой один или несколько котлов с жаровыми трубами и состоит из следующих основных узлов (рис. 7.3.3).

Рис. 7.3.3. Битумоплавильный агрегат циклического действия:

1 - топка в сборе; 2 - котел; 3 - жаровые трубы; 4 - насос.

По этой схеме выполнено оборудование циклического действия (установка ДС-6).

Более сложную конструкцию имеет оборудование непрерывного действия ДС-17 (рис. 7.3.4).

Рис. 7.3.4. Битумоплавильный агрегат непрерывного действия:

1 - котёл; 2 - насос; 3 - теплообменник; 4 - пароотделитель; 5 - лоток испарительной камеры; 6 - жаровые трубы; 7 - топка

Битум из хранилища закачивают в котел 1, где он обезвоживается и нагревается до рабочей температуры жаровыми трубами 6за счет сжигания в топке 7 жидкого или твердого топлива. Из котла 1 битум насосом 2 направляется в теплообменник 3, в котором производится интенсивное перемешивание горячего битума с холодным. Далее битум через пароотделитель 4 цикличного типа стекает на лоток испарительной камеры 5, где также выделяется пар. С лотка 5 битум стекает в основной отсек котла 1.

Нагрев битума горячим минеральным маслом - наиболее прогрессивный и экономичный способ. Масло нагревают в специальных агрегатах и подают по трубам в битумные котлы.

Обезвоженный и нагретый битум хранят в цистернах с паровым, электрическим и масляным обогревом, ёмкостью от 10 до 30 м 3 (табл. 7.3.2)

Цистерны для хранения битума или расходные емкости

Автоматизация технологического процесса может быть частичной, комплексной или полной. На приобъектных битумных базах нередко применяется частичная автоматизация. Комплексную и полную автоматизацию чаще всего внедряют, когда битумная база входит как цех асфальтобетонного завода. В этом случае применяют дистанционное управление. Оператор на пульте управления формирует команды на включение, отключение или изменение технологического режима.

Нефтеперегонные заводы поставляют битум с содержанием влаги более допустимых 2,5 %. Часть битума поступает с обводнением 10 - 15 %. Для обезвоживания и нагрева его до рабочей температуры 150 - 170°С применяют различные установки. Битумонагревательное оборудование цикличного действия представляет собой один или несколько котлов с жаровыми трубами и состоит из следующих основных узлов (рис. 12.3).

Битумоплавильный агрегат циклического действия.

1-топка в сборе, 2-котел, 3-жаровые трубы, 4-насос

По этой схеме выполнено оборудование циклического действия (установка ДС-6).

Более сложную конструкцию имеет оборудование непрерывного действия ДС-17 (рис. 12.4).

Рис. 12.4. Битумоплавильный агрегат непрерывного действия:

1 - котёл; 2 - насос; 3 - теплообменник; 4 - пароотделитель; 5 —лоток испарительной камеры; 6 —жаровые трубы; 7 — топка

Битум из хранилища закачивают в котел 1, где он обезвоживается и нагревается до рабочей температуры жаровыми трубами 6 за счет сжигания в топке 7 жидкого или твердого топлива. Из котла 1 битум насосом 2 направляется в теплообменник 3, в котором производится интенсивное перемешивание горячего битума с холодным. Далее битум через пароотделитель 4 цикличного типа стекает на лоток испарительной камеры 5, где также выделяется пар. С лотка 5 битум стекает в основной отсек котла 1.

Нагрев битума горячим минеральным маслом наиболее прогрессивный и экономичный способ. Масло нагревают в специальных агрегатах и подают по трубам в битумные котлы.

10.Классификация холодных и горячих асфальтобетонных смесей.

Асфальтобетоном называют материал, который получают после уплотнения асфальтобетонной смеси, приготовленной в смесителях в нагретом состоянии из взятых в определенных соотношениях щебня (гравия), песка, минерального порошка и битума. Смесь минерального порошка с битумом называют асфальтовым вяжущим.

Асфальтобетонные смеси в зависимости от вязкости битума и условий применения подразделяют на виды:

горячие – приготовленные с использованием вязких и жидких нефтяных и дорожных битумов и применяемые непосредственно после приготовления с температурой смеси при укладке не ниже 120 0 С;

холодные – приготавливаемые с использованием жидких нефтяных дорожных битумов, допускаемые к длительному хранению и укладываемые с температурой не ниже 5 0 С.

Горячие смеси в зависимости от наибольшего размера зерен минеральных материалов подразделяют на: а)крупнозернистые – с зернами размером до 40 мм; б)мелкозернистые – с зернами размером до 20 мм; в)песчаные – с зернами размером до 5 мм;

Холодные смеси подразделяют на мелкозернистые и песчаные.

Крупнозернистый а.б. применяют для устройства нижнего слоя покрытия, шероховатая и пористая поверхность которого обеспечивает хорошее сцепление с верхним слоем.Мелкозернистый а.б. применяют для устройства верхнего слоя или однослойного покрытия. Мелкозернистый асфальтобетон базальтовой структуры применяют для устройства верхнего слоя двухслойных покрытий при интенсивном движении с дополнительным втапливанием щебня для создания шероховатой поверхности. Асфальтобетон этого типа обладает высокой сопротивляемостью механическим воздействиям и атмосферным факторам.

Песчаный а.б. применяют для устройства верхнего слоя покрытия на дорогах со средней интенсивностью движения.

Асфальтобетоны из горячих смесей в зависимости от значения остаточной пористости подразделяют на виды: а)высокоплотные с остаточной пористостью от 1,0 до 2,5%; б)плотные с остаточной пористостью свыше 2,5 до 5%; в)пористые с остаточной пористостью свыше 5 до 10%; г)высокопористые с остаточной пористостью свыше 10 до 18%.

Асфальтобетоны из холодных смесей должны иметь остаточную пористость свыше 6 до 10%.

Щебеночные и гравийные горячие смеси и плотные асфальтобетоны, в зависимости от содержания в них щебня (гравия), подразделяют на типы:

1)А – с содержанием щебня св.50 до 60%; 2)Б - с содержанием щебня св.40 до 50%; 3)В - с содержанием щебня св.30 до 40%.

Щебеночные и гравийные холодные смеси и соответствующие им асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы Бх и Вх.

Горячие и холодные песчаные смеси и соответсвующие им а.б. в зав-ти от вида песка подразделяют на типы: 1)Г и Гх – на песках из отсевов дробления, а также на смесях с природным песком при содержании последнего не более 30% по массе; 2)Д и Дх – на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70% по массе.

Смеси и асфальтобетоны, в зависимости от показателей физико-механических свойств и применяемых материалов, подразделяют на марки:

Горячие: высокоплотные – I , плотные типов: А – I, II; / Б, Г – I, II, III ,/ В, Д – II, III. Пористые и высокопористые – I, II

Анализ оборудования, используемого для обезвоживания битума на АБЗ

Запас битума на асфальтобетонных заводах необходим для обеспечения их бесперебойной работы в строительный сезон. Битум хранят в ямных, полуямных и наземных битумохранилищах, где происходит его обводнение. В ямных и полуямных битумохранилищах, составляющих около 72% от общего количества хранилищ, обводнение битума достигает 5-15 %, в основном за счет попадания в битум грунтовых и поверхностных ливневых вод (рис. 1).

Рис. 1. Приямок крытого ямного битумохранилища после дождя

С целью минимизации обводнения битума путем исключения проникновения в хранилище грунтовых, поверхностных и ливневых вод, внастоящее время, все чаще вводятся в эксплуатацию наземные битумохранилища. Однако эксплуатация наземных битумохранилищ не решает проблему обводнения битума полностью. Обводнение битума вназемных хранилищах происходит за счет конденсата пара при сливе битумаиз железнодорожных цистерн, а также сорбции конденсата влаги из воздуха при перепадах температур в осенне-зимне-весенний период, когдапроизводиться заполнение хранилищ. При этом обводненность битума вназемных битумохранилищах достигает 0,5-1%.

Однако даже малое количество влаги (0,5-1%) в битуме, используемомдля приготовления асфальтобетонной смеси недопустимо. Поэтому битум, взятый из хранилищ, обезвоживают путем длительного нагрева, что приводит к значительным энергозатратам и снижению качества битума.Выпаривание влаги из битума на АБЗ производится в битумоплавильных установках или котлах обезвоживания. Битумоплавильные установки непрерывного действия представляютсобой котлы, оснащенные смесительными теплообменниками и центробежными или щелевыми пароотделителями (рис. 2-3).Технологический процесс обезвоживания и нагрева битума до рабочей температуры в нагревателе Д-506А (рис. 2) заключается в следующем. Емкость 37 заполняют до минимально допустимого уровня предварительно нагретым обводненным битумом. После розжига форсунки открывают трехходовой кран 39 и включают насос 44, который подает битум из емкости 37 в пароотделитель 9. При нагреве до температуры 120-125 С битум интенсивно вспенивается. До приближения к этой температуре, не прекращая циркуляции, уменьшают подачу топлива в форсунку топки. Чтобы предотвратить вспенивание битума, в него вливают 4— 6 капель (на10т) противопенного препарата МКТ-1 или 2-3 капли СКТН-1. После достижения рабочей температуры битума в емкости приступают к непрерывному обезвоживанию и нагреву до рабочей температуры битума, поступающего из цистерны 1.

Рис. 2. Технологическая схема нагревателя битума Д-506А

.jpg)

1 - цистерна; 2, 4, 21, 30 - термометры; 3,24,29 - электронагреватели; 5,11,40,41 - битумопроводы; 6 - указатель уровня; 7 - люк; 8 - сопло; 9 - пароотделитель; 10,25,26, 31, 39,42,45,47 - краны; 12 - отражатель; 13 - пароотвод; 14,15, 33 - трубы; 16 - воздуховод; 17 - вентилятор; 18 - заслонка; 19 - манометр; 20 - регулятор; 22 - щуп; 23 - бак; 27 - фильтр; 28, 43,44,46 - насосы; 32 - топка; 34 - короб; 35 - лоток; 36 - перегородка; 37 - емкость; 38 - теплоизоляция

Рис. 3. Технологическая схема нагревателя битума Д-649А

1,10- указатели уровня; 2 - емкость; 3, 11, 12, 16, 18, 20, 27,28, 33, 34,42 - краны; 4 - фотоголовка; 5 - топка; 6 - нагреватель; 7 - труба; 8 - битумопровод; 9, 25, 39,44 - термометры; 13 - пароотделитель; 14,23,45 - терморегуляторы; 15 - резервуар; 17 - исполнительный механизм; 19, 41 - электронагреватели; 21, 31,43 - насосы; 22 - теплообменник; 24 - воздухопровод; 26 - бачок; 29 - клапан; 30, 32 - манометры; 35 - форсунка; 36 - запальник; 37 - заслонка; 38 - вентилятор; 40 - нагреватель

Для чего включают электронагреватели 3, открывают кран 45 и включают насос 46. Насос 46 подает предварительно разогретый, обводненный битум в обогреваемый битумопровод 5. Здесь битум рабочей температуры смешивается с обводненным битумом и нагревает последний до температуры 115-150°С. При этом происходит интенсивное паровыделение. Из битумопровода 5 битум через пароотделитель 9 поступает в правый отсек емкости 37. Если температура смеси битума, контролируемая по термометру 2, оказывается ниже 115°С, то часть потока обводненного битума возвращают в цистерну 1 через кран 47. Готовый битум выдается потребителю насосом 43 через трехходовой кран 42.

Нагреватель битума Д-649А (рис. 3) предназначен для непрерывного выпаривания влаги из битума, поступающего из битумных цистерн по трубопроводам при температуре 90°С и влажности до 5%. Нагреватель битума входит в состав технологического оборудования асфальтосмесительной установки производительностью 100 т/ч. В состав нагревателя включены резервуар обслуживания 15, трубчатый нагреватель 6, расходная битумная емкость 2, битумопроводы и топливопроводы.

Практика эксплуатации битумоплавильных установок показала, что центробежные отделители пара работают устойчиво лишь при невысокой и постоянной обводненности битума. Увеличение количества воды в битуме приводит к его резкому вспениванию и выбросу из пароотделителя.

При эксплуатации щелевых пароотделителей (нагреватель битума Д-506А) было установлено, что щели забиваются примесями, содержащимися в битуме, что затрудняет практическое использование данных пароотделителей.

Поэтому в качестве пароотделителей часто используют обычные открытые лотки, на которые с помощью циркуляционного насоса через открытый трехходовой кран подается битум. В процессе движения слоя вспененного битума по лотку происходит интенсивный выход паров влаги. Далее, с лотка битум поступает обратно в котел, где смешивается с обводненным битумом. Циркуляционный насос подает битум на лоток до тех пор, пока он не выпарится полностью. Об окончании процесса выпаривания свидетельствует повышение температуры битума в котле.

В процессе обезвоживания битума в установках непрерывного действия испарение воды происходит из распыленного при температуре 115-145°С (или вспененного) битума, который интенсивно омывается воздухом. Известно, что присутствие влаги способствует ускорению химических превращений, растворению и вымыванию низкомолекулярных компонентов битума, то есть его старению. Таким образом, установки непрерывного действия - это разновидность окислительных установок, в которых битум резко теряет свои исходные свойства. Поэтому, установки обезвоживания битума непрерывного действия не нашли широкого применения.

С целью улучшения процесса непрерывного обезвоживания битума были предприняты попытки усовершенствования оборудования. Учеными была разработана бескотловая (лотковая) установка для электропоточной тепловой обработки битума.

Поточный метод обезвоживания заключается в следующем: из приямка битумохранилища битум, нагретый до температуры 90°С, насосом подается в напорный бак. Включение насоса производится автоматически, чем в напорном баке в заданных пределах поддерживается уровень битума. Из напорного бака через кран битум подается на поточные линии, выполненные в виде открытых лотков с уложенными по днищам открытыми электронагревательными элементами. Перемещаясь по лоткам поточных линий, битум обезвоживается и сливается в расходную емкость.

Однако бескотловая (лотковая) установка обезвоживания распространения не получила, что было связано с существенным снижением качества битума обезвоживаемого при высокой температуре и в тонком слое (порядка 5 см), а также пожароопасностью.

Проблема пожароопасности при обезвоживании битума в потоке была устранена в установке обезвоживания битума на мармитных плитах. В данной установке днище наклонного лотка выполнено из электронагревательных мармитных плит, над которыми установлены секции нагревателей-активаторов из оребрённых закрытых теплоэлектрических нагревательных элементов (ТЭНов). Выполнение лотка из мармитных плит и введение оребрённых ТЭНов существенно увеличивает теплоотдающую поверхность и полностью исключает пожароопасность, вследствие понижения температуры теплоотдающей поверхности до 150-180°С, а наличие поворотных козырьков и секций оребрённых нагревательных элементов, установленных в шахматном порядке, создаёт турбулентность в движущемся потоке битума, что значительно увеличивает коэффициент теплопередачи.

Не менее интересными разработками в области устройств, предназначенных для выпаривания влаги, являются установка обезвоживания битума с динамической лотковой системой и установка СВЧ - обезвоживания битума, разработанные заслуженным изобретателем РФ, к.т.н., профессором Ю.Я. Никулиным.

В установке обезвоживания с динамической лотковой системой процесс выпаривания влаги интенсифицируется за счет тепловой энергии ИК - нагревателей при движении тонкого слоя обводненного битума по вращающимся лоткам. При этом образующийся пар удаляется вентилятором. СВЧ - технология в настоящее время реализована в специальной установке СВЧ - обезвоживания битума (рис. 4). Экспериментальные исследования воздействия СВЧ - энергии на свойства битума доказали, что основные характеристики битума, при обезвоживании СВЧ - энергией, в целом не изменяются, что говорит о сохранении его качества при обезвоживании.

Рис. 4. СВЧ - установка обезвоживания битума

Поэтому, в настоящее время, как и 30-50 лет назад, на АБЗ битум обезвоживают в котлах (БКЖ-15, ДС-6, ДС-17А и другие) - горизонтальных цилиндрических емкостях объемом 15-30 тонн с жаровыми трубами, масляными (паровыми) регистрами или электронагревателями.

Обезвоживание битума в котлах осуществляется циклически. Весь цикл обезвоживания нагреватели в котлах работают в непрерывном режиме, при этом температура поверхности электрических нагревателей достигает 400-500°С, а нижних жаровых труб - 600°С и выше (в нижние жаровые трубы поступают продукты сгорания с температурой 1100-1300°С, на выходе из верхних жаровых труб температура газов около 400°С). Вблизи теплоотдающей поверхности происходит локальный перегрев битума до 300-400°С, что приводит не только к ухудшению его качества, но и снижению коэффициента теплоотдачи от нагревателей.

Таким образом, из анализа оборудования для обезвоживания битума на АБЗ следует, что в настоящее время для выпаривания влаги из битума в основном эксплуатируются котлы, и процесс обезвоживания битума в котлах приводит к следующим негативным последствиям:

- значительным энергозатратам вследствие большой продолжительности процесса обезвоживания битума, что обусловлено малыми коэффициентами теплопроводности битума и теплоотдачи от нагревателей к битуму (при свободной конвекции), а также тепловыми потерями в окружающую среду;

- снижению качества битума вследствие протекания процесса выпаривания при высоких температурах и доступе воздуха, а также улетучивания легких фракций битума;

- отрицательному влиянию на состояние окружающей среды в рабочей зоне вследствие испарения из битума вместе с влагой летучих углеводородов.

Таблица 1. Техническая характеристика котлов обезвоживания и битумоплавильных установок

| Показатели | Марки котлов | |||||||||||||||||||||||||||||||||||||||||||||||

| БКЖ-15 | СИ-201 | ДС-6 | ДС-17А | ДС-36 | ДС-45 | |||||||||||||||||||||||||||||||||||||||||||

| Способ подготовки битума | Периодический (порционный) | Непрерывный | ||||||||||||||||||||||||||||||||||||||||||||||

| Способ обезвоживания | Вода выпаривается в котле | Вода удаляется непосредственно в центробежном отделении | ||||||||||||||||||||||||||||||||||||||||||||||

| Производительность при обводненности 5% | 12-Ит за 10-12ч | 9-11 т за 10-12 ч | 4-4,5 т за 10-12ч | 3 т/ч | 6 т/ч | 10 т/ч | ||||||||||||||||||||||||||||||||||||||||||

| Теплоноситель | Горячие газы | Электроэнергия | Горячие газы | В трубчатом нагревателе - горячие газы, в расходной емкости и резервуаре обслуживания - электронергтя | ||||||||||||||||||||||||||||||||||||||||||||

| Расход топлива, кг/ч | 40 м3/ч | - | 26 | 40 | до 45 | 100-102 | ||||||||||||||||||||||||||||||||||||||||||

| Мощность электронагревателей, кВт | - | 150 | - | - | 126 | 168 | ||||||||||||||||||||||||||||||||||||||||||

| Рабочий объем, л: - основного агрегата - расходных котлов | 20000 1-2 по 20000 | 15000 1-2 по 15000 | 20000 1-2 по 20000 | 6500 1-2 по 6500 | 14300 1-2 по 30000 | 2900 3-5 по 30000 | ||||||||||||||||||||||||||||||||||||||||||

Примечание:

1. Продукты сгорания жидкого (мазут, солярка) или газообразного топлива.

2. Теплоотдающая поверхность (поверхность жаровых труб, ТЭНоы) в котлах составляет 1,3 - 2,5 м на 1 м разогреваемого битума.

Как показал анализ научной литературы, посвященной изучению обезвоживания битума, исследований по данному направлению крайне мало, а точной количественной оценки энергозатрат при изменении качества битума в процессе его обезвоживания в котле на АБЗ в настоящее время не имеется.

Поэтому с целью сбора информации и количественной оценки энергозатрат при изменении качества битума в процессе обезвоживания проведены натурные исследования процесса обезвоживания битума в котле на АБЗ.

(71) Специальное конструкторское бюро по проектированию дорожных машин Кременчугского производственного объединения фДормацщиаф(53) 625.75,066002,5(088.8) (56) 1Авторское свидетельство СССР687160; кл. Е 01 С 19/08, 1.977.2. Авторское свидетельство СССР В 802440, кл. Е .01 С 19/08, 1979. (54)(57) СПОСОБ ОБЕЗВОЖИВАНИЯ БИГУИА включающий нагрев битума до рабочей теэвературы с его обезвоживанием,введение в него обводненного битумас доведением температуры смеси до;температуры кипения воды и подачу.сцеся в пароотделитель, о т л и ч аю а:и й с я тем, что, сцелью иитенсиФикации, обезвоживания и снижения "расхода. топлива, перед подачей смесив пероотделитель осуществляют повыт:шение:ее температуры до 120-130 Спутем введения в нее обеэвоженногобитума, а .введениеобводненного битума пройаводят нри соотноценни масспоследнего и обезвоженного битума1 гф,7 3,2.40 Первоначально осуществляют нагрев битума до рабочей температуры, равной 130-150 Д, с обезвоживанием. За" тем производят введение в нагретый и обезвоженный битум обводненного ф битума, поступающего иэ хранилища с температурой 70-90 С, с доведениеМ температуры смеси до температуры кипения воды. далее в смесь вводят ,нагретый до рабочей температуры и 65 Изобретение относится к дорожному строительству и промышленности строительных материалов, в частности к обезвоживанию органических вяжу щих материалов, преимущественно битума. 5Известен способ обезвоживания битума, включающий нагрев битума до рабочей темпЕратуры с его обезвожи" ,ванием, смешивание нагретого до температуры текучести битума с обезвожен . ным битумом, доведение температуры смеси до интенсивного испарения влаги и подача смеси в пароотдели-.тель Г 1 3.Недостаток данного способа 15 заключается в высокой степени вспенивания битума при недостаточном его обезвоживании, что вызывает необходимость применять емкости повышенной вместимости, замедляет процесс обезвоживания.Наиболее близким к предлагаемому является способ непрерывного обезвоживания битума, включающий нагрев битума до рабочей температуры с его обезвоживанием, введение в него обводненного битума с дОведениемтемпературы смеси до температуры кипения воды и подачу смеси в пароотделитель (2(.Однако известный способ характе ризуется недостаточнойстепеньюобезвоживания битума и длительностьюпроцесса, что приводит к дополнительным затратам топлива и исключаетвозможность обезвоживания битума с 35влажностью более 3-4.Цель изобретения - интенсификация обезвоживания и снижение расходатоплива.Поставленная цель достигаетсятем, что в способе, включающем нагрев битума до рабочей температуры сего обезвоживанием, введение в негообводненного битума с доведениемтемпературы смеси до температурыкипения воды и подачу смеси в пароотделитель, перед подачей смеси в паро" отделитель, осуществляют повышение ее температуры до 120-130 С путемвведения в нее обезвоженного битума,а введение обводненного битума Про . 50 изводят при соотношении масс послед.него и обезвоженного битума1:0,7-3,2.Способ обезвоживания битума осуществляют следующим образом. 55 обезвоженный битум с повышением тЕм пературы смеси до 120-130 С. После чего смесь подают в пароотделитель для обезвоживания. При этом введение обводненного битума производят при отношении масс обводненного и обезвоженного битумов 1:0,7-3,Я. Отно(аение 1: 0,7 принимается при наиболь- шей температуре .обеэвоженного и обводненного битума, а отношение 1 г 3,2 - в случае, когда значения температуры обезвоженного и обводнен ного битума минимально допустимое. При этом диапазоне соотношения масс обезвоженного и обводненного битума достигается наибольшее выделение влаги из битума.Диапазон повышения температуры смеси, равный 120-130 С, установлен экспериментально.При температуре ниже данного диа" ,пазона эффективность обезвоживания. снижается иэ"за повышения вязкости битума и возрастания критического радиуса капель воды, в случае превышения укаэанного диапазона температуры эФФективность обезвоживания также снижается из-за увеличения количества связаной воды и повышения диФФузии пара в битум.П р и м е р. Производят обезвоживание битума известным и предлагаемым способами. Способы оценивают по проценту выпаривания влаги и коэффициенту вспенивания битума при прохождении обводненного битума через обезвоживающие устройства (теплообменник и пароотделитель), а также по минимально необходимой емкости битумного котла для обеспечения непрерыв" ной работы устройства в течение 1 ч беэ подачи битума в производство.Параметры обводненного битума: влажность 4,4; подача 3 т/ч; температура 90 С, Обезвоженный битум подают.в количестве 14 т/ч при 150 С.Используют один теплообменник диаметром 80 мм и длиной 1200 мм и вто-. рой, который имеет на боковой части патрубок длЯ ввода обезвоженного битума, установленный от его днища на расстоянии бОО мм.О п ы т 1(известный способ). Смешивают 3 туч обводнеиного и 14,т 7 ч. обезвоженного битума. Температура образовавшейся смеси равна 120-130 С.а Пробы, взятые на выходе из пароотделителя, показывают, что процент выпаривания влаги равен 81, коэффициент вспенивания битума 2,7, При этих параметрах минимально необходимая емкость битумного котла, согласно известной зависимости, должна бить равна 9,1 мЗ,О и и т 2 (предлагаемый способ). Первоначально производят смешивание обводненного и обеэвоженного битума ,с доведением смеси до температуры1032081 Составитель А. ПрямковТехред Т. Фанта Редактор Н. КовалеваЗаказ 346/34 Корректор А. ТяскоПодписноеТираж 540 ВИИИПИ Государственного койнтета СССР по делам изобретений и открытий113035, Иосква, 3-35, Раущская наб., д. 4/5 Филиал ППП "Патентф, г. Ужгород, ул. Проектная, 4 3кипения вью, которая, согласно установленным с теплообменнике датчикам темпертуры и давления, составит 109 С, при этом, при прохождении через теплообменник 5 т/ч обеэвоженного битума подают 3 т/ч обводненного битума, а через патрубок на боковой части теплообменника вводят 9 т/ч обезвоженного битума.Температура смеси битума на выходе иэ теплообменника как и в первом ,опыте составит 120 и 130 С.Далее битум подают в пароотделитель; на выходе из которого в. битуме воды будет На 7 менее, чем.в первом опыте., и на 22 меньшебудет степень его вспенивания, чтопозволяет осуцествлять процесс обезвоживания битума в емкости с объемом5 7,3 м, т.е. на 1,8 м менее, чем впервом опыте,Применение предлагаемого способапозволит интенсиицировать процессобезвоживания ЙиТума и сократить16 длительность процесса и расход топ-.лива, а также-снизить размеры иметаллоемкость применяемого обору"дования,

Заявка

СПЕЦИАЛЬНОЕ КОНСТРУКТОРСКОЕ БЮРО ПО ПРОЕКТИРОВАНИЮ ДОРОЖНЫХ МАШИН КРЕМЕНЧУГСКОГО ПРОИЗВОДСТВЕННОГО ОБЪЕДИНЕНИЯ "ДОРМАШИНА"

Читайте также: