Современная технология выплавки стали в дсп кратко

Обновлено: 05.07.2024

3.1.1 Сталь в дуговой печи выплавляют одношлаковым процессом. По способу начала завалки различают два варианта:

– после холодного ремонта печи;

– после осмотра и горячего ремонта подины печи;

– после замены эркера;

- через 100-120 плавок в процессе эксплуатации печи для замены эркера; - для осмотра и наварки подины;

После выпуска производится осмотр и ремонт подины, о чем делается запись в агрегатном журнале плавок.

3.1.4 При показании одного из термодатчиков температуры кожуха подины 460°C и выше, плавка прекращается, печь автоматически отключается. В этом случае, дежурным персоналом КИП и А, термодатчик шунтируется и печь включается для ускоренного доведения и выпуска плавки. После выпуска плавки производится осмотр и ремонт подины, о чем делается запись в агрегатном журнале плавок.

3.1.5 Эксплуатация печи с температурой кожуха подины более 450 0 C без ремонта запрещается.

Остатки металла и шлака сливаются в аварийный ковш или аварийную емкость.

3.2.5 При обнаружении в неровностях ванны подины остатков шлака и металла производится удаление последних с помощью сжатого воздуха или кислорода, с последующей заправкой углублений заправочным материалом.

Заправка печи

4.1 Визуальный контроль состояния футеровки стен, шлакового пояса печи производится после выпуска каждой плавки путем осмотра ее через рабочее окно или со специальной площадки осмотра при отведенном своде. Во время осмотра выявляется характер износа футеровки печи и объем работ по ремонту или ее восстановлению.

4.3 Операции по торкретированию стен, заправке откосов и днища подины производят огнеупорными материалами сразу после выпуска плавки, не допуская охлаждения футеровки, с использованием торкрет установки, заправочной машины или лотков.

4.5 При значительных повреждениях футеровки подины и ее обнижении в процессе эксплуатации, производят заправку огнеупорными материалами. После исправления подины плавка ведется в ручном режиме (приложение Аэнерготехнологический режим для выплавки полупродукта в ДСП (первая плавка после простоя более 4 часов и подварки подины))

4.6 Нормальным считается профиль ванны печи, при котором обеспечивается полный слив металла при выпуске, на подине и откосах отсутствуют углубления и уровень зеркала металла, при горизонтальном положении печи не превышает 200 мм от уровня рабочего окна.

Подготовка шихтовых материалов, шихтовка плавки и загрузка скраповых бадей

Все технологические операции по подготовке шихтовых материалов указаны в ТИ 162-СТ. Э-04.

5.1 Шихтовые материалы до завалки их в печь должны быть проверены на взрывобезопасность, провешены и соответствовать ГОСТ 2787 и ТУ 14-162-61-2008

5.2 Данные о шихтовых материалах, заваленных на плавку, заносятся сменным мастером УШО в шихтовый и плавильный журналы.

5.3 Загрузка бадей на плавку производится согласно схемам шихтовки плавки указанным в ТИ 162-СТ. Э-04.

5.4 Бадьи, загруженные шихтой, перед загрузкой в печь просушиваются на установке сушки скрапа в течение не менее 30 минут.

5.5 При изменении пропорции поступающего лома на УШО по видам и при изменении технологии выплавки стали в ДСП, порядок шихтовки бадей производить в соответствии со схемами шихтовки указанными в ТИ 162-СТ. Э-04 или разработанными НИЦ на данный период и утвержденных техническим директором.

- при шихтовке плавки с дальнейшей её обработкой на вакууматоре общая масса шихты на плавку составляет 120 т.

5.7 При производстве марок сталей с регламентируемым содержанием примесей цветных металлов, в завалку дается передельный чугун, в количестве, указанном в схемах шихтовки плавок ТИ 162.Ст.Э.-04-2009 и в приложении Б.

5.8При расплавлении плавки и получении в химическом анализе высокого содержания таких элементов как Cu, Sn, Mo, Ni, Cr не соответствующих требованиям по содержанию данных элементов в выплавляемой марке стали произвести следующее:

─ переназначить марку стали (если это первая плавка в серии);

─ не использовать в завалку на последующие плавки пакеты и стружку, взятую из бункера для предыдущей плавки;

─ последующую плавку шихтовать с использованием передельного чугуна или ГБЖ в завалку в количестве 15-20 т, чтобы снизить процентное содержание этих элементов в оставшейся массе металла ДСП.

─ при выплавке полупродукта для марок стали Д/1, Д/2 и получении при расплавлении содержание Cu более 0,30%, Sn более 0,017% плавка переводится в марку стали Д/3 (Дс).

Принятие решения по организации дальнейших технологических операций с металлом с отклонением по химическому составу возлагается на начальника смены.

Завалка печи

6.1 Завалку металлошихты в печь производить только после закрытия шибера и засыпки канала эркера.

Разрешение на завалку металлошихты в печь дает мастер ДСП.

6.2 При завалке лома в печь, бадью с металлошихтой располагают над печью на минимально возможном расстоянии от верхнего края таким образом, чтобы при открытии челюстных затворов бадьи не повредить элементы конструкции печи и уменьшить возможные выплески из печи металла и шлака в случае работы с болотом.

6.3 Если заваленный в печь металлолом выходит за пределы верхнего среза кожуха печи и мешает заведению свода (оценивает сталевар), производится осаживание шихты бадьей (под контролем мастера или сталевара), либо с помощью крючков удаляются выступающие куски лома.

6.4 Во избежание продавливания сводового кольца и панелей свода запрещается разравнивание металлошихты сводом, а также опускание его на неочищенный от скрапа верхний торец кожуха печи.

Периоды плавления

7.1 Расплавление шихты 1-й и 2-й бадьи производится в автоматическом режиме согласно электрическому и газокислородному режимам, указанным в приложении А.

Режим №4 - при шихтовке плавки с чугуном. Используется для марок стали всех форматов НЛЗ, с регламентируемым содержанием примесей цветных металлов.

Режим №5 - для марок стали выплавляемых без использования передельного чугуна в завалку.

Режим №7 - для первой плавки после простоя (более 4-х часов);

В случае сбоя программы автоматического режима плавления плавка ведется в ручном режиме. Порядок переключения ступеней трансформатора согласно режимам № 4,5,7.

7.3 Первая плавка после замены подины проводится в ручном режиме согласно энерготехнологическому режиму, указанному в приложении А со следующими особенностями:

- продолжительность плавки должна составлять 4,0-4,5 часа. С целью спекания подовой массы ANKERHART NN-25 выплавку полупродукта производить постепенно, с отключением дуги на 10 минут в соответствии с таблицей 5 и с обязательной выдержкой при полностью расплавленном металле, в заключительной фазе плавления 30 мин.

Таблица 5 Время выдержки в зависимости от отработанной эл. энергии

| Отработанная эл энергияМВт*ч, | Время выдержки,мин |

7.4 В процессе эксплуатации ДСП электрические и газокислородные режимы могут быть изменены по рекомендациям НИЦ.

В настоящее время основная масса сталей рядового назначения производится в цехах, оборудованных современными сверхмощными печами, средствами внепечной обработки стали и в большинстве случаев разливающих выплавленную сталь на МНРС.

Так как к стали рядового назначения не предъявляются особые тербования по содержанию серы, фосфора, газов и НВ в готовом металле, то главной целью внепечной обработки таких сталей является подготовка металла к разливке на МНРС: усреднение и корректировка температуры металла и его состава. При использовании агрегата ковш-печь одновременно с этим осуществляется десульфурация стали и некоторое рафинирование ее от НВ.

Основным видом металлической шихты, как уже упоминалос, является углеродистый лом, сравнительно небольшую часть (20%) чать которого составляет оборотная тяжеловесная обрезь (если завод практикует разливку металла в чугунные изложницы). С целью интенсификации плавления содержание углерода в шихте увеличивают коксом, углем или чугуном, предпочтительно жидким. Завалка лома обычно (если лом не очень плохой) осуществляется в два приема: в 1ой бадье до 70…80% всего лома, во 2ой (подвалка шихты) – оставшиеся 20…30% лома.

Длительность работы топливокилородных горелок невелика (15…20 мин), больше использовать стеновые комбинированные топливокислородные горелки невыгодно из-за резкого падения их теплового КПД вследствие возрастающего недожога топлива. В современных печах комбинированные топливокислородные горелки после прекращения подачи газа часто используют для вдувания кислорода в рабочее пространство печи. Кратковременную доводку в печи проводят либо при отсутствии в цехе агрегата ковш-печь (с целью корректировки температуры, предварительного раскисления и легирования метлла), либо в случае, если для легирования тали требуется большое количеств добавок и надо уменьшить время пребывания металла в агрегате печь-ковш.

Окончательное раскислениеметлласильнымираскислителями всегда проводится в ковше или во время выпуска плаки, или в агрегате ковш-печь. В зависимости от состава и устройства цеха применяют различные способы подачи ферросилиция, алюминия и, в случае необходимости, сплавов кальция в металл: самый простой и наименее выгодный – на дно ковша перед выпуском плавки; более сложный и значительно более эффективный в агрегате ковш-печь – ферросилиций куском на голый металл перед наведением шлака, алюминий и сплавы кальция – проволокой в металл после наведения и раскисления шлака.

Независимо от того, имеются ли в цехе современные средства внепечной обработки металла, при производстве стали надо стремиться удалить из металла часть серы (до 30% от исходного содержания) во время плавки, что вполне реально, как показано выше. Остальную часть серы из металла приходится удалять во время выпуска плавки, используя легкоплавкие твердые шлаковые деульфурирующие смеси, или на установках печь-ковш раскиленным основным покровным шлаком, продувкой порошками и т.д.

Необходимым условием эффективной обработки стали на современных установках внепечного рафинирования является тщательное удаление (или непопадание в него) окисленного печного шлака. Выполнение этого требования обеспечивается либо отсечкой шлака от металла во время выпуска (печи с эркерным и сифонным выпуском), либо скачиванием печного шлака на специальном стенде предназначенной для этого машиной.

Длительность плавки невелика: при вместимости до 125 т – 40…70 мин, при вместимости 150…200 т – 55…70 мин.

Время пребывания ковша с металлом тоже невелико в связи с малым количеством задач, решаемых внепечной обработкой рядовой стали (20…40 мин).

34. Типы дуговых сталеплавильных печей (ДСП) по характеру тока. Преимущества, недостатки, принцип работы.

По виду используемого тока дуговые печи подразделяются на печи постоянного и переменного тока.

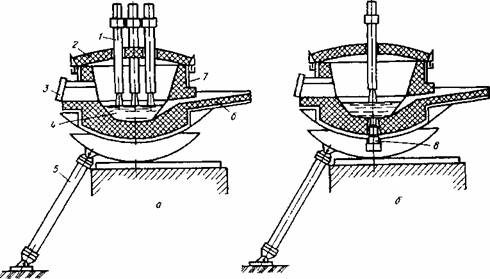

Рис. 2.Схемы дуговых печей переменного (а) и постоянного (б) тока (1 — электроды; 2 — свод; 3— рабочее окно; 4— ванна; 5— механизм наклона; 6— сливной желоб; 7— корпус; 8 — подовый электрод— анод); система быстрой замены анода на ДСП постоянного тока (в)

Обычно приводят следующие преимущества печей постоянного тока по сравнению с печами переменного тока: меньший удельный расход электродов; снижение уровня фликкера; возможность подводить большую мощность; надежность электрооборудования; работа с длинными дугами; перемешивание ванны за счет электродинамических сил; упрощение технического обслуживания и сокращение трудовых затрат; равномерная тепловая нагрузка на футеровку; снижение уровня шума; стабилизация технологии; лучшее формирование колодцев при их проплавлении; снижение угара легирующих элементов; снижение содержания азота в стали; уменьшение газовыделения и пыле-образования; снижение расхода огнеупоров; повышение производительности.

Однако, несмотря на широко рекламируемые преимущества печей постоянного тока, некоторые фирмы предпочитают устанавливать трехфазные печи. Причина в следующем: ниже капитальные затраты на печь переменного тока; практически одинаковый суммарный расход электроэнергии; сближение показателей по торцовому расходу электродов и воздействию на питающую сеть высокоимпеданс-ных трехфазных печей и печей постоянного тока; большая гибкость в регулировании температуры ванны у печей переменного тока.

Выбор электрического режима работы, построение электрических характеристик дуговой сталеплавильной печи (ДСП) и схема питания с описанием особенностей электрооборудования.

1) Описать технологический процесс выплавки стали в ДСП

2) Описать конструкции ДСП

3) Привести электрическую схему питания ДСП и описать особенности эксплуатации печного электрооборудования

4) Привести полную и упрощенную схему замещения ДСП

5) Построить круговую диаграмму ДСП

Таблица 1 Исходные данные для расчета электрических характеристик ДСП

| № п/п | Активное сопротивление короткой сети ·10 -4 , Ом | Реактивное сопротивление короткой сети ·10 -4 , Ом | Активное сопротивление трансформатора ·10 -4 , Ом | Реактивное сопротивление трансформатора ·10 -4 , Ом | Напряжение холостого хода трансформатора, В |

| 4,1 | 31,4 |

ВВЕДЕНИЕ

За последние годы в промышленности сильно расширилась область применения элекротехнологических процессов, вытеснивших многие технологические процессы с топливным нагревом. Переход на элекротехнологические процессы обеспечивает повышение качества продукции, позволяет во многих случаях проводить такие операции и получать такие материалы, которые иным путем осуществить невозможно, улучшать санитарные условия труда и снижать вредное воздействие на окружающую среду. Сейчас можно сказать, что нет таких отраслей промышленности, где бы широко не применялась электротехнология.

Курсовой проект имеет целью рассчитать электрические и рабочие характеристики дуговой сталеплавильной печи.

В дуговой печи прямого действия тепловая энергия выделяется в электрических дугах, которые горят между концами электродов и расплавляемым материалом. Нагрев материала осуществляется при выделении энергии в опорных пятнах дуги, протекании тока через расплав, а также за счет излучения плазмы дуги, конвекции и теплопроводности.

Электродуговые печи применяются в металлургической, химической, машиностроительной и ряде других отраслей промышленности.

ДУГОВЫЕ СТАЛЕПЛАВИЛЬНЫЕ ПЕЧИ

Конструкция ДСП

Дуговые сталеплавильные печи работают на трехфазном токе частотой 50 Гц. Они имеют чашеобразную форму; стенки печи выполнены из огнеупорного кирпича – магнезитового, если применяется основной шлак, и динасового, если шлак кислый (некоторые печи для фасонного литья). Дно ванны печи выполняют набивным из огнеупорного порошка, смешанного с каменноугольной смолой или жидким стеклом, чтобы создать слой, непроницаемый для жидкого металла. Сверху печь перекрывается сферическим огнеупорным сводом с тремя расположенными по вершинам правильного треугольника, отверстиями, через которые в печь входят три графитовых электрода. Электроды зажаты в бронзовых или стальных электрододержателях, рукава которых закреплены на стойках, перемещающихся вверх и вниз в направляющих при помощи электродвигателей или гидравлических механизмов. Ток подводится к электрододержателям от специального трехфазного понижающего трансформатора с помощью медных шин, трубошин и гибких кабелей. Дуги горят между концами электродов и металлом шины, который электрически является нулем трехфазной звезды нагрузки. Перемещениемэлектродов вверх и вниз можно регулировать длину дуги, а с ней ток и мощность каждой фазы печи, устраняя колебания тока, короткие замыкания и обрывы дуги. Кроме того, для регулирования режима печиприменяют изменение питающего печь напряжения, для чего обмотка электропечного трансформатора снабжается большим числом отводов. Переключение с одной ступени напряжения на другую на печах небольшой емкости производят при выключенном трансформаторе, а на мощных печах – с помощью специального переключателя ступеней без отключения печи от сети.

Футеровка печи находится в прочном стальном кожухе, в котором прорезаны одно рабочее окно, прикрываемое подъемной дверцей, и отверстие для летки со сливным носком, через которое производят по окончании плавки слив металла в ковш. Рабочее окно служит для наблюдения за состоянием ванны и футеровки, для заправки (исправления) подины и стен, для заброса в печь образующих шлак материалов и легирующих добавок и взятия пробы металла. Кроме того, через рабочее окно, находящееся против сливного носка, осуществляют скачивание шлака в шлаковницу, при этом печь наклоняют в сторону окна.

К нижним конструкциям печи прикреплена шахта с направляющими роликами, в которых перемещаются вертикально стойки печи, несущие электрододержатели с зажатыми в них электродами. Внизу кожух печи покоится на двух секторах, которыми он опирается на горизонтальные площадки или систему роликов. Механизм наклона печи осуществляет качение секторов по площадкам или роликам, тем самым, наклоняя всю печь со стойками и электродами на 40–45° в сторону слива металла в ковш и на 15° в сторону рабочего окна (при скачивании шлака). Привод механизма наклона печи может быть электромеханическим или гидравлическим.

Для загрузки печи свод ее приподнимают и отворачивают вместе с электродами специальными механизмами в сторону, оставляя ванну печи открытой. Шихту загружают в загрузочную бадью, они устанавливается краном над печью, дно бадьи раскрывается, и шихта падает в печь.

Крупные ДСП снабжают устройствами для электромагнитного перемешивания металла в ванне. Для этой цели под дном печи (днище выполняется при этом из магнитной стали) устанавливают статор, создают бегущее магнитное поле. Увлекаемый полем металл перемешивается, что обеспечивает выравнивание состава и температуры ванны. Кроме того, вызванное устройством движение верхнего слоя металла в сторону рабочего окна облегчает скачивание шлака. Для увеличения глубины проникновения магнитного поля в металл и увеличения эффективного движения последнего статор питают током пониженной частоты (0,4–0,6 Гц) от специального электромашинного или полупроводникового преобразователя. Таким образом, ДСП является большим и сложным плавильным агрегатом, снабженным рядом механизмов и быстродействующей системой автоматического регулирования электрического режима.

Технологический процесс выплавки стали в ДСП

В период окисления металл расплавлен и покрыт шлаком, дуга длиннее (5–10 см), режим спокойнее, излучение дуг на футеровку больше, и поэтому приходится снижать мощность и напряжение на 15–20%.

В период рафинирования металли стены очень горячие, дуги еще более удлиняются (до 20–30 см) и сильно излучают теплоту на футеровку, которая нагревается до предельной для материала температуры, поэтому напряжение снижают до 50–60% номинального. Потребность в энергии также сильно падает, мощность печи снижают до 30–50% номинальной.

Из изложенного следует, что необходимо иметь возможность регулировать в широких пределах мощность печи и ее напряжение, а ее электрооборудование должно выдерживать частые короткие замыкания и толчки нагрузки.

Кроме того, следует отметить, что ДСП является крупным и весьма неприятным для энергосистемы потребителем. Она, как правило, работает с низким коэффициентом мощности (0,8—0,7); дуга генерирует высокочастотные колебания, нежелательные для других потребителей, мощность, потребляемая из сети, меняется в течение плавки в широких пределах; электрический режим печи, особенно в начальный период, отличается частыми короткими замыканиями и обрывами дуги.

В настоящее время из нескольких возможных вариантов выплавки наиболее распространенной аустенитной коррозионностойкой стали 9Х18Н9Т—12Х18Н9Т и ряда аналогичных марок применяют один: плавку методом переплава с использованием газообразного кислорода. Метод переплава позволяет использовать в шихте большое количество отходов высоколегированных сталей и обеспечивает высокое использование легирующих элементов, содержащихся в шихте. Но при переплаве отходов без окисления в дуговых печах происходит науглероживание металла электродами, что вызывает необходимость иметь по расплавлении содержание углерода ниже допустимых пределов в стали. Это ограничивает возможности использования высоколегированных отходов и вынуждает включать в состав шихты определенное количество заготовки специально выплавляемого малоуглеродистого и чистого по фосфору и сере мягкого железа. Включение в состав шихты дорогостоящего мягкого железа увеличивает себестоимость стали. Нецелесообразно также использование высокохромистых отходов и на плавках с окислением, так как условия окисления углерода и хрома таковы, что даже при сравнительно низком содержании хрома (> 1,0 %) трудно окислить углерод, не окисляя при этом хром.

Но сродство к кислороду у хрома и углерода с изменением температуры изменяется неодинаково: с повышением температуры сродство хрома к кислороду уменьшается в большей мере, чем сродство углерода. Таким образом, чем выше температура, тем до более низких концентраций можно окислить углерод (при одном и том же содержании хрома) без окисления хрома.

В процессе обезуглероживания высокохромистого расплава при обычных для сталеплавильной ванны температурах окислить углерод до 0,1 % можно лишь при содержании хрома 3—4% и менее (см. рис. 120). Но уже при 1800°С таких концентраций углерода можно достичь при содержании хрома 8—10 %, а в присутствии никеля и при более высоком его содержании.

Применение при выплавке нержавеющих сталей газообразного кислорода позволяет быстро повысить температуру металла и при высокой температуре окислять углерод. Технология выплавки нержавеющих сталей методом переплава с окислением углерода газообразным кислородом исключает возможность несоответствия содержания углерода в готовой стали заданному и позволяет включать в шихту большое количество высокохромистых отходов. Причем высокое содержание углерода в шихте не затрудняет получения низкоуглеродистого металла, а допустимое содержание хрома в шихте при этом определяется только содержанием углерода в готовой стали и температурой металла в конце продувки. Рекомендуются следующие соотношения:

Предельное содержание углевода в готовом металле, % 0,06 0,08 0,10. 0,12

Расчетное содержание хрома в шихте, % . 9. 10.. 11–13. 13–15

Для получения 13—15 % Сr в металлической шихте во время завалки в печь дают до 75 % отходов выплавляемой или аналогичной марки стали. Недостающее количество никеля вводят в виде металлического никеля, никелевых сплавов или №0. Если сталь содержит молибден, то недостающее количество молибдена в виде ферромолибдена включают в шихту или в виде молибдата кальция присаживают в конце плавления.

Для защиты хрома от окисления в период плавления и более быстрого повышения температуры ванны при продувке целесообразно содержание 0,7-0,9% Si в шихте. Недостающее количество кремния вводят в виде силикохрома, ферросилиция или отходов кремнистых сталей. Во время завалки желательно вводить 20—25% отходов трансформаторной стали. Эта сталь содержит 3 - 4 % Si, поэтому вносит необходимое количество кремния, что позволяет отказаться от использования дорогих кремнистых сплавов. Кроме того, трансформаторная сталь содержит мало фосфора, что гарантирует получение в готовом металле заданного содержания фосфора. При отсутствии отходов трансформаторной стали в шихту для разбавления фосфора необходимо включать отходы малофосфористых углеродистых сталей.

Для улучшения дегазации металла во время кипения шихта должна вносить 0,3 % С. При необходимости науглероживания электродный бой или кокс дают на подину перед завалкой. Кроме того, на подину присаживают известь (0,5 - 1,0%) и иногда для уменьшения угара хрома дают хромистую руду (0,5 %).

Плавление ведут при максимальной мощности со снижением ее к концу периода. После расплавления 70 - 80 % шихты начинают продувку ванны кислородом. Это позволяет сократить продолжительность периода плавления и уменьшить расход электроэнергии. Ранняя продувка, когда в печи много нерасплавившейся шихты, может вызывать значительный угар хрома (рис. 12.1), поэтому для уменьшения угара хрома продувку обычно начинают после расплавления 70 - 80 % шихты.

Рисунок 12.1 Влияние времени начала продувки кислородом на угар хрома

Для ускорения нагрева ванны продувку ведут на включенной печи. За счет тепла экзотермических реакций окисления кремния, хрома и железа и нагрева металла дугами его температура быстро повышается. При определенной температуре, зависящей от содержания в металле хрома и углерода, начинается окисление углерода. Этот момент фиксируется по появлению из печи светящегося пламени. После этого печь отключают, отбирают пробу на полный химический анализ и продолжают продувку ванны до получения необходимого содержания углерода. В процессе продувки металл сильно перегревается и его температура может достигнуть ^1800°С. Высокая температура металла снижает стойкость футеровки, поэтому после окончания продувки ванну быстро раскисляют силикомарганцем или силикохромом и ферромарганцем и присаживают расчетное количество нагретого докрасна феррохрома. Для быстрого охлаждения металла на некоторых заводах дополнительно присаживают до 5 % чистых отходов выплавляемой марки стали. Предварительное глубинное раскисление ванны силикохромом, силикомарганцем и ферромарганцем предотвращает окисление хрома, вносимого феррохромом, и способствует восстановлению хрома из шлака.

К концу продувки шлак содержит, %: Сr2О3 30—45, Мg0 10—25. Высокое содержание тугоплавких оксидов хрома делает шлак гетерогенным, очень вязким и малоактивным.

Для восстановления хрома из шлака его обрабатывают порошками силикохрома или ферросилиция, забрасывают их под электроды, где шлак более жидкоподвижен. Раскисление силикохромом предпочтительнее, так как при этом металл одновременно легируется хромом. Силикохром значительно дешевле безуглеродистых сортов феррохрома, поэтому легирование хромом силикохрома целесообразнее. В результате раскисления кремнием шлак обогащается кремнеземом. Если по ходу раскисления в шлак не давать дополнительно извести, то в печи формируется кислый шлак с основностью (СаО+Мg0)/SiO2, равной 0,6—0,8. Замедляет процесс восстановления хрома кремнием, поэтому такие шлаки содержат 15— 25 % Сr2О3.

Понизить содержание оксидов хрома в шлаке можно присадками извести: СаО понижает активность кремнезема в шлаке и способствует восстановлению хрома кремнием. Но известь вносит углерод, что увеличивает возможность науглероживания металла в восстановительный период. Кроме того, присадки извести так увеличивают количество шлака, что даже при низком содержании оксидов хрома в шлаке могут явиться причиной значительных потерь хрома со шлаком, поэтому нецелесообразно иметь основность шлака > 1,6. Такие хорошо раскисленные полукислые шлаки содержат

Для поддержания огнеупорной футеровки печи в рабочем состоянии необходимы ремонты наиболее пострадавших ее участков. Поэтому после каждой плавки печь тщательно осматривают, подину прощупывают железным штырем, выявляют все поврежденные места и принимают меры по устранению обнаруженных разрушений.

После окончания плавки печь необходимо очистить от остатков шлака и металла. Накопление шлака на подине приводит к ее зарастанию и уменьшению объема ванны. Кроме того, смешиваясь с заправочным материалом, шлак понижает огнеупорность и способствует размягчению футеровки при высоких температурах.

Наличие остатков металла также недопустимо, т.к. при смене марки выплавляемой стали непопадание в хим. состав и также оставшийся металл препятствует свариванию заправочных материалов с футеровкой.

Остатки шлака и металла удаляют металлическими скребками вручную. Это очень тяжелая операция, т.к. ее выполняют под прямым тепловым излучением футеровки и по возможности быстро, пока шлак и металл не застыли, а футеровка достаточно разогрета для сваривания с заправочным материалом.

После удаления остатков металла и шлака поврежденные участки футеровки ремонтируют. Подину и откосы заправляют сухим магнезитовым порошком, а места наибольших повреждений - порошком, смоченным в жидком стекле.

При небольшой вместимости заправляют, как правило, вручную лопатами, а передний откос - специальной ложкой. Для механизированной заправки средних и крупных печей машины в рабочее пространство печи опускают краном сверху либо вводят через рабочее окно. Лучшие результаты получены при горячих ремонтах с использованием огнеупорной массы, подаваемой в печь торкрет - машинами.

Загрузка шихты.

На современных печах шихту загружают сверху при помощи загрузочной бадьи. Старые печи загружались мульдами (для 40-т печи время загрузки составляло 40-50 мин). Металлизованные окатыши загружают непрерывно через специальные отверстия в своде.

Быстрая завалка позволяет сохранить тепло, аккумулированное кладкой печи, в результате чего сокращается продолжительность плавления, уменьшается расход электроэнергии и электродов и увеличивается стойкость футеровки. При завалке лома сверху порядок укладки шихты в бадье предопределяет положение ее в печи. Для предохранения подины от ударов крупных падающих кусков на дно бадьи следует загружать небольшое количество мелкого лома. Наиболее крупную шихту загружают вперемежку с шихтой средних размеров в центральную часть бадьи так, чтобы в печи крупные куски оказались непосредственно под электродом. По периферии распределяют куски средних размеров, а сверху засыпают мелочь. Такая последовательность загрузки бадьи обеспечивает наиболее плотную укладку шихты в печи, что важно для стабильного горения дуг. Наличие сверху мелочи обеспечивает в начале плавления быстрое погружение электродов и исключает прямое воздействие дуг на футеровку стен, а присутствие в шихте под электродами крупных кусков замедляет проплавление колодцев и исключает погружение электродов до подины раньше, чем накопится слой жидкого металла, защищающий подину от прямого воздействия дуг.

Для достижения оптимальной укладки шихты она должна состоять на 35-0% из крупного лома, на 40-45% из среднего и на 15-20% - из мелкого. При наличии в шихте легирующих сплавов или элементов их надо располагать так, чтобы обеспечить максимальную скорость их плавления и минимальный угар. Тугоплавкие материалы, такие как FeMo или FeW, следует загружать в центральную часть бадьи, легкоплавкие металлы, например, никель, который в зоне дуг интенсивно испаряется - ближе к откосам.

Для раннего образования шлака, предохраняющего металл от окисления и для дефосфорации, в завалку вводят известь в количестве 2-3% либо на подину, либо на часть ранее загруженной металлической шихты. Для дефосфорации в завалку дают 1-1,5% железной руды.

При завалке мульдами последовательность загрузки должна обеспечивать такой же порядок распределения шихты в печи, как и при загрузке бадьей.

Период плавления.

Главная задача - как можно быстрее перевести металл в жидкое состояние. Длительность периода плавления зависит от вместимости печи, мощности трансформатора, состава выплавляемой стали, электрического режима и ряда других факторов.

Продолжительность этого периода изменяется от 1 до 4 часов, что составляет 1/3-2/3 продолжительности всей плавки.

Большое тепловосприятие ванны в период плавления позволяет работать с максимальной мощностью и при максимальном напряжении на дуге. Лишь в начале плавления, когда дуги открыты и расположены высоко, излучение длинных дуг может привести к перегреву футеровки свода и стен, поэтому в первые минуты рекомендуется применять более низкое напряжение. После образования колодцев дуги оказываются экранированными шихтой, что позволяет перейти к плавлению при максимальном напряжении и мощности.

Дуги прожигают в твердой шихте колодцы диаметром на 30-40% больше диаметра электродов. В процессе прожигания колодцев тепловосприятие шихты максимально, т.к. дуга горит непосредственно в твердой шихте, а боковое излучение воспринимается стенками колодцев. Через 30-40 мин. электроды опускаются в крайнее нижнее положение-до поверхности скопившегося на подине жидкого металла. С этого момента скорость плавления несколько замедляется, т.к. тепло аккумулируется в основном жидким металлом, он перегревается, и в нем растворяется твердая шихта.

Ускорение плавления шихты вне зоны действия дуг может быть достигнуто применением топливно-кислородных горелок, работающих с применением природного газа или мазута. Экономический эффект-увеличение производительности печи и уменьшение удельного расхода электродов. Недостаток - интенсивный износ футеровки. Поэтому наиболее эффективно применение ТКГ на высокомощных печах с водоохлаждаемыми панелями.

Широко применяют интенсификацию плавления при помощи газообразного кислорода, вводимого через водоохлаждаемую фурму или футерованные трубы непосредственно в жидкий металл. Выделение значительного количества тепла при окислении железа, Mn, Si, С и др. примесей способствует быстрому повышению температуры жидкого металла и растворению в нем оставшейся шихты. Недостаток: значительный угар железа, практически полное окисление Al, Ti, Si, значительное окисление Сr, Mn и др. примесей.

С целью сокращения длительности окислительного периода в период плавления целесообразно создавать условия, благоприятные для окисления фосфора. Для этого количество руды и извести в завалку следует рассчитать таким образом, чтобы к концу периода плавления основность шлака была выше 1.6, а содержание FeO превышало 12%. При этих условиях в период плавления окислится более половины фосфора, внесенного шихтой.

После полного расплавления шихты и тщательного перемешивания ванны при классической технологии отбирают пробу металла на полный химический анализ и на 3/4 скачивают шлак, с которым удаляется значительное количество окисленного фосфора. Затем в печь присаживают известь с плавиковым шпатом в количестве 1,5-2,0% от массы металла и после их растворения приступают к окислительному периоду.

Окислительный период.

В окислительный период плавки, проводимой по классической технологии, необходимо реализовать следующие основные мероприятия:

1) окисление до необходимого содержания углерода;

2) понижение содержания фосфора ниже допустимых пределов в готовой стали;

3) возможно полное удаление растворенных в металле газов (водорода и азота);

4) нагрев металла до температуры, превышающей на 120-130 температуру ликвидус. Если плавка ведется без восстановительного периода, то в окислительный период необходимо также удалить серу из металла до содержания ниже допустимого предела.

Углерод и фосфор окисляются присадками руды и известью. Начинать присадку руды следует после предварительного подогрева металла, чтобы сразу же после введения руды началось окисление углерода и кипение металла. Руду и известь необходимо загружать равномерными порциями, поддерживая энергичное кипение металла. Шлак в этот период должен быть пенистым, жидкоподвижным и самотеком сходить через порог рабочего окна. Обеспечивание самопроизвольного стекания и обновления шлака в условиях непрерывного повышения температуры металла необходимо для эффективного удаления фосфора. Правильно организованный температурный режим окислительного периода, постоянное обновление шлака при поддерживании основности в пределах 2,7-3 и высоким содержанием в нем FeO (15-20%) позволяет понизить содержание фосфора до 0,010-0,012% и менее.

Кроме режима фосфора, в окислительный период регламентируется режим углерода. Технологическая инструкция обычно предусматривает, чтобы за период кипения было окислено 0,3-0,5% С. Окисление такого количества углерода необходимо для дегазации металла. Очень высокие скорости выгорания углерода позволяет получить продувка металла газообразным кислородом. Так, при расходе кислорода 4-7 м 3 /т на 5-10% увеличивается производительность печей и на 5-12% снижается расход электроэнергии.

Интенсификация окисления газообразным кислородом позволяет быстро поднять температуру металл до небходимого уровня. Однако при продувке кислородом металл легко перегреть, что нежелательно, т.к. перегрев отрицательно влияет на состояние футеровки, ухудшает условия дефосфорации и может привести к увеличению содержания азота в металле. Поэтому при продувке нельзя допускать перегрева ванны, охлаждая ее при необходимости железной рудой.

Достижение нужного содержания фосфора, углерода и необходимой температуры исчерпываются основные задачи окислительного периода. После присадки последней порции руды или окончания продувки делают 10 мин. выдержку, во время которой отбирают пробу на анализ и замеряют температуру металла. Общая продолжительность окислительного периода составляет 40-70 мин., а в случае применения газообразного кислорода 30 мин. В окислительный период удаляется 40-60% серы, вносимой шихтой. Успешной десульфурации способствует высокая основность шлака (не менее 2,7-2,8) и его постоянное обновление.

Восстановительный период

По окончании окислительного периода сталь раскисляют. При этом возможны два варианта выполнения такой технологической операции:

1) Глубинное раскисление без наводки восстановительного шлака, т.е. без восстановительного периода;

2) Диффузионное и глубинное раскисление с проведением восстановительного периода.

Цели восстановительного периода (если он применяется):

1) раскисление металла;

2) удаление серы;

3) корректировка химического состава металла;

4) регулировка температуры металла;

5) подготовка к выпуску высокоосновного жидкоподвижного шлака.

В начале восстановительного периода содержание углерода должно быть на 0,03-0,10% меньше нижнего предела в готовой стали. При меньшем содержании углерода металл необходимо науглеродить. Однако, науглероживание нежелательно, т.к. увеличивается продолжительность плавки, и, кроме того, через открытую поверхность металла из атмосферы поглощается водород и азот, уже не удаляемые в восстановительный период.

Восстановительный период начинают наведением известкового шлака из смеси извести, плавикового шпата и шамота в соотношении 5:1:1 в кол-ве 2-3,5% от массы металла. Диффузионное раскисление можно проводить под белым или карбидным шлаком. Для получения белого шлака в начале восстановительного периода его обрабатывают порошком кокса, а затем смесью кокса и 75%-ного ферросилиция. После 25-40 мин. выдержки шлак светлеет (в нем понижается содержание оксидов марганца, железа, хрома).При остывании такой шлак рассыпается в белый порошок. Расход кокса составляет 1-2 кг/т металла. При увеличении расхода кокса до 2-3 кг/т количество углерода достаточно не только для восстановления оксидов тяжелых металлов и окисляющего влияния атмосферы, но и для восстановления оксида кальция по реакции:

Образованию карбида кальция способствуют высокие температура и концентрация углерода и оксида кальция в шлаке, а также восстановительная атмосфера. В герметизированной печи образуется карбидный шлак, содержащий >2% СаС2.Такой шлак при охлаждении рассыпается в виде серого порошка.

Выдержка под карбидным шлаком сопровождается значительным науглероживанием металла, поэтому под карбидным шлаком можно раскислять только высокоуглеродистые стали. Если выплавляют среднеуглеродистые стали, то наводят слабокарбидный, содержащий 1,0-1,5%С шлак, что уменьшает скорость науглероживания металла. Карбид кальция хорошо смачивает металл, поэтому при выпуске и разливке возможно запутывание карбидного шлака в металле с образованием грубых шлаковых включений. Поэтому перед выпуском плавки карбидный шлак необходимо перевести в белый, для чего в нем надо окислить избыточный углерод и карбид кальция. За 20-30 мин до выпуска в печь присаживают плавиковый шпат и шамот и на некоторое время открывают рабочее окно. Усиленный приток воздуха окисляет углерод и карбид кальция, в результате чего шлак превращается в белый.

Диффузионный обмен между шлаком и металлом протекает с малой скоростью, поэтому раскисление металла через шлак требует значительного времени.

Многочисленные эксперименты показали, что в процессе выдержки под белым и карбидными шлаками содержание кислорода в металле лишь приближается к состоянию равновесия с углеродом. При этом выдержка под белым шлаком сопровождается науглероживанием металла на 0,02-0,04%, под слабокарбидным - на 0,03-0,06%, под карбидным-до 0,1%.

Дальнейшее снижение содержания кислорода осуществляется за счет глубинного раскисления и, следовательно, продукты раскисления также образуются в металле.

Однако из этого не следует, что выдержка под восстановительным шлаком бесполезна. Восстановительный шлак препятствует поступлению кислорода из атмосферы в металл, способствует удалению включений (продуктов глубинного раскисления) и десульфурации металла.

Длительность восстановительного периода составляет 60-120 мин. С целью увеличения производительности печей эти процессы целесообразно интенсифицировать или проводить в процессе внепечного рафинирования.

Читайте также: