Ремонт систем охлаждения и смазки двигателей кратко

Обновлено: 05.07.2024

Различают следующие неисправности системы охлаждения:

- неисправности радиатора (засорение сердцевины, загрязнение наружной поверхности, нарушение герметичности);

- неисправности центробежного насоса (ослабление привода, нарушение герметичности, износ);

- неисправности привода вентилятора (в зависимости от типа привода – ослабление механического привода, неисправность термореле или электродвигателя в электрическом приводе, низкое давление масла в гидравлическом приводе);

- трещины в рубашке охлаждения головки блока или в блоке цилиндров; – прогорание прокладки и коробление головки блока цилиндров; неисправности патрубков (нарушение герметичности крепления, механические повреждения, засорение);

- неисправность датчика температуры; – неисправность указателя температуры;

- низкий уровень охлаждающей жидкости. Основными причинами неисправностей системы охлаждения являются:

- нарушение правил эксплуатации двигателя (применение некачественной охлаждающей жидкости, нарушение периодичности ее замены);

- применение некачественных комплектующих; – предельный срок службы элементов системы;

- неквалифицированное проведение работ по техническому обслуживанию и ремонту системы.

Возникающие неисправности системы охлаждения могут послужить причинами более серьезных неисправностей. Так, загрязнение наружной поверхности радиатора приводит к увеличению температуры охлаждающей жидкости и дальнейшему перегреву двигателя. Это, в свою очередь, может привести к прогоранию прокладки и короблению головки блока цилиндров, а также появлению трещин.

Внешние признаки неисправностей системы охлаждения:

- перегрев двигателя;

- переохлаждения двигателя;

- наружная утечка охлаждающей жидкости;

- внутренняя утечка охлаждающей жидкости.

Для того чтобы не пропустить появляющуюся неисправность, водитель должен систематически следить за показаниями указателя температуры на панели приборов. Многие автомобили вместе с указателем оснащены сигнальной лампой. Наружные утечки сопровождаются появлением специфического запаха антифриза, а также подтеками под автомобилем и на двигателе.

Внутренние утечки охлаждающей жидкости не столь очевидны. О появлении внутренних утечек свидетельствует белый дым (испарение охлаждающей жидкости) из выпускной системы на прогретом двигателе. Правда, при прогреве двигателя и в холодное время года белый дым – нормальное явление.

Другим проявлением внутренней утечки является наличие охлаждающей жидкости в масле. Определяется путем осмотра масляного щупа. В результате соединения масла и охлаждающей жидкости образуется масляно-водная эмульсия – пена светлого цвета.

Необходимо отметить, что и наружные и внутренние утечки приводят к нарушению температурного режима и перегреву двигателя.

Диагностирование системы охлаждения.

Первичная диагностика системы охлаждения проводится по внешним признакам. В таблице 3 представлены основные внешние признаки и соответствующие им неисправности системы охлаждения. Таблица 1. Основные внешние признаки и соответствующие им неисправности системы охлаждения.

| Признаки | Неисправности |

| Перегрев двигателя | Низкий уровень охлаждающей жидкости. Ослабление привода водяного насоса. Нарушение герметичности водяного насоса. Неисправности привода вентилятора. Неисправности термостата. Засорение сердцевины радиатора. Загрязнение наружной поверхности радиатора. Засорение патрубков |

| Переохлаждение двигателя | Неисправность термостата. Неисправность привода вентилятора. Неисправность указателя температуры. Неисправность датчика температуры |

| Наружная утечка охлаждающей жидкости | Нарушение герметичности крепления патрубков. Повреждение патрубков. Нарушение герметичности центробежного насоса. Нарушение герметичности радиатора. Трещины в рубашке охлаждения. Прогорание прокладки головки блока цилиндров |

| Внутренняя утечка охлаждающей жидкости | Трещины в рубашке охлаждения. Прогорание прокладки головки блока цилиндров |

При диагностировании системы охлаждения контролируют герметичность, натяжение ремня привода вентилятора, уровень жидкости в бачке радиатора, действие термостата, а также парового и воздушного клапанов радиатора.

Герметичность системы охлаждения проверяют при внешнем осмотре, однако для обнаружения негерметичности (с подтеканием жидкости во внутренние полости двигателя) применяют опрессовку, используя специальный прибор (например, К-437), с помощью которого оценивают также состояние парового и воздушного клапанов пробки радиатора (рис. 64). Прибор устанавливают на горловину радиатора вместо снятой пробки и насосом прибора создают избыточное давление 0,06-0,07 МПа, не допуская просачивания жидкости из системы.

Затем пускают двигатель и устанавливают минимальную частоту вращения коленчатого вала. При работающем двигателе стрелка манометра не должна колебаться, т. е.

давление в системе охлаждения должно быть постоянным. Затем проверяют работу парового и воздушного клапанов пробки радиатора. Номинальные значения давления открытия парового и воздушного клапанов пробки радиатора указываются в инструкции по эксплуатации автомобиля.

Прибор для проверки герметичности и давления в системе охлаждения: 1 – расширительный бачок; 2 – прибор для проверки герметичности системы охлаждения.

Существуют также многофункциональные установки для проверки систем охлаждения, позволяющие проверять герметичность и давление в системе охлаждения.

О неисправности жидкостного насоса свидетельствует шум в подшипниках вала крыльчатки и подтекание охлаждающей жидкости через контрольное отверстие в нижней части корпуса насоса.

Натяжение ремня привода насоса и вентилятора проверяют при помощи линейки и рейки или специальных линеек-динамометров. Рейку прикладывают к шкивам, между которыми находится проверяемая ветвь ремня. Линейку устанавливают перпендикулярно рейке в ее середине и надавливают ею на ремень с усилием 40 Н и определяют прогиб ремня (рис. 65). Прогиб ремня сравнивают с требуемым значением (указанном в руководстве по эксплуатации автомобиля).

Проверка работы термостата осуществляется при замедленном прогреве двигателя после его пуска или при его перегревании. Если термостат исправен, то во время прогрева двигателя верхний бачок радиатора остается холодным. Его нагрев должен ощущаться тогда, когда температура охлаждающей жидкости достигнет 70°С (по указателю). Для более точной проверки термостат вынимают, очищают от накипи и помещают в емкость с водой, после чего воду нагревают, контролируя температуру термометром. Моменты начала и полного открытия клапана термостата (определяемые с помощью специального индикатора) должны соответствовать 65-70°С и 80-85°С.

Ремонт и регулировка системы охлаждения.

Регулировка натяжения ремня привода вентилятора и жидкостного насоса осуществляется в следующей последовательности:

- отпустить болт крепления генератора (или натяжного ролика) к натяжной планке;

- используя в качестве рычага монтажную лопатку (вороток и т. п.), перемещать генератор (или натяжной ролик) по прорези натяжной планки до тех пор, пока натяжение ремня не достигнет требуемого значения;

- удерживая генератор (или натяжной ролик) в таком положении, затянуть болт крепления генератора (натяжного ролика) (см. рис. 65).

Удаление накипи и промывка системы охлаждения.

В процессе работы двигателя в системе охлаждения образуется накипь, которая накапливается и затрудняет отвод теплоты от нагретых деталей двигателя. Поэтому необходимо периодически удалять накипь и промывать систему охлаждения.

Накипь удаляется с помощью химических растворов (трилона Б, хромпика, соляной кислоты с ингибиторами, каустической соды и т.п.). Раствор для удаления накипи, время промыва и концентрация раствора рекомендуются заводом-изготовителем в инструкции по применению растворов. Обычно накипь удаляется следующим образом: вначале готовят промывочный раствор; затем его заливают в систему охлаждения, позволив некоторое время (указанное в инструкции) двигателю работать с промывочным раствором в качестве охлаждающей жидкости; в конце промывочный раствор сливают и промывают систему охлаждения.

Простейшая промывка системы охлаждения осуществляется чистой водой под давлением 20-30 МПа. Направление движения потока воды при промывке должно быть противоположно направлению циркуляции охлаждающей жидкости в период работы двигателя. Радиатор и водяную рубашку двигателя промывают раздельно. Технически промывка осуществляется следующим образом: снимают верхний и нижний шланги радиатора; на патрубки радиатора надевают шланги промывочного агрегата; в нагнетательный шланг (присоединенный к нижнему патрубку радиатора) подают воду под давлением 20-30 МПа.

Продукты коррозии и накипь выходят через шланг, надетый на верхний патрубок радиатора. Пробка радиатора при промывке должна быть закрыта. Водяную рубашку промывают аналогичным образом, но при снятых термостате и сливных краниках блока цилиндров.

Струю воды направляют в нагнетательный шланг, надетый на патрубок термостата. Промывка продолжается до тех пор, пока выходящая из сливного патрубка вода не станет чистой.

В настоящее время все большее распространение находят установки для промывки систем охлаждения и замены охлаждающей жидкости.

- промывка радиатора двигателя и радиатора отопителя салона; – возможность очистки радиаторов посредством подачи импульсами воздуха под давлением или совместно с промывочной жидкостью;

- проверка системы охлаждения двигателя на герметичность; – проверка работоспособности клапана избыточного давления на крышке радиатора или расширительного бачка;

- контроль давления в системе охлаждения двигателя; – очистка жидкости, поступающей в установку, с помощью съёмного фильтра;

- предварительная откачка старого антифриза из верхней части радиатора для предотвращения разлива жидкости при подключении адаптеров и т.п. Основные неисправности приборов системы охлаждения и способы их устранения представлены в таблице 2.

Таблица 2

| Неисправность (признак) | Причины | Способ устранения |

| РАДИАТОР | ||

| Течь охлаждающей жидкости из радиатора. Недостаточная эффективность работы радиатора | Трещины или поломка трубок радиатора. Накипь и загрязнение в трубках радиатора. Засорение ребер охлаждения радиатора | Запаять или заменить поврежденные трубки. Удалить накипь и промыть радиатор. Продуть ребра радиатора сжатым воздухом |

| ТЕРМОСТАТ | ||

| Двигатель долго прогревается. Двигатель перегревается | Клапан термостата заклинил в открытом положении. Клапан термостата заклинил в закрытом положении | Заменить термостат. Заменить термостат |

| НАСОС | ||

| Течь жидкости из контрольного отверстия насоса. Шум при работе насоса | Износ уплотнительных деталей насоса. Износ подшипников вала. Отсутствие смазки в подшипниках вала | Заменить поврежденные или изношенные уплотнения. Заменить подшипники. Заложить смазку в подшипники |

| НЕГЕРМЕТИЧНОСТЬ СИСТЕМЫ | ||

| Течь жидкости из системы охлаждения | Трещины и пробоины в корпусах приборов или рубашке охлаждения. Нарушена герметичность прокладок. Повреждены шланги. Нарушена герметичность соединения шлангов с патрубками | Заварить, запаять или устранить повреждения герметиком. Заменить прокладки. Заменить шланги. Затянуть или заменить соединительные хомуты |

Для временного или длительного восстановления герметичности системы охлаждения могут применяться различные герметики (пасты для внешней заделки негерметичностей, таблетки для растворения в охлаждающей жидкости).

Техническое обслуживание смазочной системы.

При ЕО проверяют уровень масла и герметичность системы. Масло доливают до нормального уровня. После пробного пуска двигатель останавливают и проверяют на слух работу фильтра центробежной очистки масла.

При ТО-1 заменяют масло (по графику) в картере двигателя, фильтрующие элементы ФТО; промывают фильтрующие элементы ФГО и центробежный масляный фильтр.

При ТО-2, если время подошло по графику или в случае сильной загрязненности масла, промывают смазочную систему и сапун.

При СО заливают масло, соответствующее предстоящему сезону эксплуатации. При подготовке к зимней эксплуатации отключают (а к летней – включают) масляный радиатор.

Неисправности системы смазки.

Неисправностей системы смазки немного, но последствия от них могут быть самые серьезные. Различают следующие неисправности системы смазки:

- износ или повреждение масляного насоса;

- повреждение прокладки масляного насоса;

- засорение масляного фильтра;

- слабое закрепление масляного фильтра;

- неисправность датчика давления масла;

- заедание редукционного клапана;

- низкий уровень масла.

Основные причины указанных неисправностей:

- нарушение правил эксплуатации (использование некачественного масла, нарушение периодичности замены масла и фильтра);

- неквалифицированное выполнение работ по техническому обслуживанию и ремонту системы смазки; – предельный срок эксплуатации элементов системы.

Внешние признаки неисправностей системы смазки:

- низкое давление масла;

- повышенный расход масла.

О понижении давления масла сигнализирует соответствующая лампа на панели приборов автомобиля. При понижении давления масла дальнейшая эксплуатация автомобиля запрещена. Основные возможные причины низкого давления масла: износ или повреждение масляного насоса; засорение масляного фильтра; неисправность датчика давления масла; заедание редукционного клапана; низкий уровень масла.

Повышенный расход масла определяется с помощью щупа по уровню масла в двигателе. На ряде автомобилей осуществляется электронный контроль уровня масла в двигателе (соответствующая контрольная лампа на панели приборов). Основные возможные причины повышенного расхода масла: повреждение прокладки масляного насоса; слабое закрепление масляного фильтра; неисправности кривошипно-шатунного механизма; неисправности газораспределительного механизма; засорение системы вентиляции картера.

Диагностирование смазочной системы

При диагностировании в смазочной системе поверяют: герметичность в соединениях поддона картера, фильтров, трубопроводов и сальников коленчатого вала; уровень масла в картере; давление масла в магистрали; качество масла, его температуру и вязкость; правильность показаний щиткового прибора; работоспособность центрифуги.

Герметичность. При повышенном расходе масла следует установить нарушения в соединениях масляного картера, сальников коленчатого вала, масляного насоса, центробежного маслоочистителя, масляного радиатора, фильтров и маслопроводов. Течь масла из мест соединений – показатель неисправности.

Давление масла в магистрали и правильность показаний щиткового прибора проверяют специальными приборами (рис. 67), которые подключают к масляной магистрали параллельно щитковому прибору (или вместо него), и сравнивают полученные значения.

О качестве масла судят по цвету, вязкости и запаху. Масло хорошего качества – прозрачное, через его слой видны отметки на указателе уровня масла. Загрязненность масла определяют визуально или на спектрографической установке. Для определения вязкости используют вискозиметр или растирают масло между пальцами: при хорошей вязкости пальцы не соприкасаются друг с другом. Если масло имеет запах топлива или признаки наличия в нем воды (беловатый цвет, пенообразование), то оно непригодно для дальнейшего использования. Для более точного определения характеристик масла применяют специальные приборы – анализаторы масла.

Работу центробежного фильтра обычно проверяют на прогретом двигателе на слух. После остановки двигателя ротор исправного маслоочистителя продолжает вращаться 2-3 мин, издавая характерное гудение.

Уровень масла замеряют указателем (щупом), предварительно установив автомобиль на горизонтальную площадку (после остановки двигателя через 3-5 мин у карбюраторных двигателей и через 5-10 мин у дизелей). Перед замером указатель уровня масла следует протереть ветошью, опустить его в гнездо до упора и затем вынуть. Нормальным считается уровень, при котором верхний слой масла на указателе находится между отметками min и max.

Трещины и изломы чугунного корпуса заваривают газовой сваркой, обязательно прогревая весь корпус на древесном угле. Изншенный валик крыльчатки восстанавливают хромированием или шлифованием под ремонтный размер втулок (при скользящих подшипниках). При этом зазор между втулкой и валиком должен составлять 0,02—0,05 мм.

Изношенную шпоночную канавку заваривают, после чего поверхность обрабатывают и прорезают новую канавку под углом 90—180° к старой. Изношенную набивку регулируемых сальников (автомобилей ГАЗ-MM, ЗИС-5) насоса заменяют новой.

Вентилятор

Дефектами вентилятора являются:

- износ подшипников;

- износ посадочных мест подшипников.

Изношенные подшипники заменяют новыми, а посадочные места растачивают на станке и в них запрессовывают стальные кольца толщиной 2—3 мм с внутренним диаметром, соответствующим размеру подшипника.

Радиатор

Основные дефекты радиатора:

- загрязнение сердцевины;

- отложение накипи;

- течь трубок.

Загрязнения и накипь удаляют промывкой специальным раствором. Для определения, мест подтекания необходимо закрыть нижний патрубок и горловину радиатора деревянными пробками, а в верхний патрубок установить пробку со шлангом для воздушного насоса. Радиатор помещают в ванну с водой и нагнетают в него воздух. Выходящие пузырьки указывают на поврежденные места. Паяние наружных трубок производят без разборки радиатора. Что касается внутренних трубок, недоступных для паяния, то можно заглушить не более 8—10% от общего их количества. Если повреждено больше трубок, то их заменяют новыми.

Для замены трубки необходимо:

- отпаять резервуары радиатора от сердцевины;

- вставить в трубку круглый или плоский металлический стержень (по форме трубки) и прогреть паяльной лампой или паяльником место спайки трубки (с обоих концов);

- зажать конец трубки плоскогубцами и, прижимая ее к стержню, вынуть из сердцевины;

- чтобы вставить новую трубку, ее необходимо надеть на стержень и продеть в отверстия охлаждающих ребер;

- раздать концы трубки бородком и опаять их паяльником.

Отремонтированный радиатор вновь проверить в ванне под давлением воздуха.

Термостат

Исправность термостата проверяют опусканием его в воду, нагретую до температуры 90°. При постепенном охлаждении воды наблюдают по термометру за температурой начала и полного закрытия клапана. Если термостат исправен, то клапан начинает закрываться при температуре 80—85°, а полностью закрывается при 65—70°. Неисправный термостат заменяют новым.

Масляный насос

При работе насоса изнашивается поверхность крышки, шестерен, ведущего валика и втулок. Поверхность крышки восстанавливают шлифованием. При этом зазор между торцевыми плоскостями шестерен и крышкой насоса должен быть 0,2—0,3 мм. Проверяют зазор индикатором по осевому перемещению ведущего валика.

Изношенные места ведущего валика восстанавливают до нормального размера хромированием или же валик перешлифовывают под ремонтный размер втулок, а изношенные шестерни заменяют новыми. После ремонта и сборки испытывают насос на специальном приборе, состоящем из площадки с электродвигателем и тахометром, ванны с маслом, маслопровода с калиброванным наконечником и манометра. При испытании насос должен создавать давление не менее 0,5- ат при 400 об/мин и 2,5 ат при 1000 об/мин. В противном случае насос бракуют.

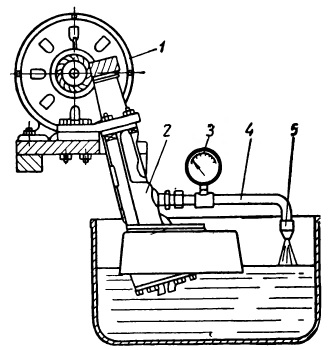

Рис. Прибор для испытания масляного насоса:

1 — электродвигатель; 2 — масляный насос; 3 — манометр; 4 — маслопровод; 5 — наконечник с калиброванным отверстием.

Фильтры

При ремонте двигателя промывают фильтры и заменяют фильтрующие элементы и негодные детали.

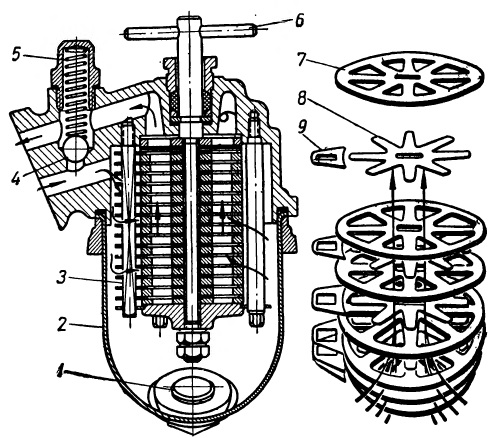

Рис. Фильтр грубой очистки масла:

1 — спускная пробка; 2 — отстойник; 5 — стержень с очищающими пластинами; 4 — перепускной клапан; 5 — пружина перепускного клапана; 6 — рукоятка для поворота фильтрующего элемента; 7 — фильтрующая пластина; 8 — звездочка; 9 — очищающая пластина.

Фильтры грубой очистки масла с пластинчатым фильтрующим элементом устанавливают на большинстве двигателей.

Для разборки фильтра нужно спустить грязное масло из отстойника, отвернуть болты крышки, снять ее с фильтрующим элементом и прокладкой и вынуть перепускной клапан. Корпус, фильтрующий элемент и детали перепускного клапана промывают в керосине, а затем обдувают сжатым воздухом.

Фильтрующий элемент промывают не разбирая, путем опускания в ванну с керосином и провертывания имеющейся на нем рукоятки.

В фильтре тонкой очистки с картонным фильтрующим элементом промывают керосином только корпус и центральную трубку, а фильтрующий элемент заменяют новым. Чтобы обеспечить надежное соединение крышки с корпусом, необходимо перед разборкой заметить положение прокладки и при сборке ставить ее в прежнее положение.

После промывки, проверки и сборки фильтры испытывают на специальной установке под давлением 6 ат; при этом давлении фильтры не должны давать течи.

Основные дефекты приборов системы смазки— это трещины, обломы, повреждения бачков и трубок, износ отверстии под вал масляного насоса и ось ведомой шестерни износ зубьев по толщине, срыв или износ резьбы, нарушение пайки и т. д.

Кипит радиатор двигателя

Неисправности системы смазки двигателя

Первая причина неисправности системы смазки, это горит контрольная лампочка индикатора давления масла в двигателе. Это может быть вызвано некоторыми причинами.

1 Износ масленого насоса двигателя, слабое давление масла

2 Засорение фильтра масленого насоса

3 Износ вкладышей двигателя

4 Засорение сетки масленого насоса

5 Поломка предохранительного клапана в системе смазки

6 Засорение масленых каналов

7 Засорение центрифуги очистки масла

8 Забит масленый радиатор

Горит индикатор давления масла

При ремонте масляных насосов обычно производят шлифование торцов крышек, замену шестерен и прокладок. Трещины или обломы на корпусе или фланце крепления насоса к блоку (ЗИЛ), захватывающие только отверстие, ремонтируют путем наплавки.

Пайку масляного радиатора производят мягкими припоями. Заглушать трубки нельзя, их выправляют или заменяют. Дефекты масляных фильтров устраняют пайкой и заваркой трещин, выправлением вмятин, протонной резьбы и сменой прокладок.

Пайка масленого радиатора

Основные дефекты приборов системы охлаждения

Первая распространенная проблема системы охлаждения это течь охлаждающей жидкости. Течь может появиться в каналах двигателя и радиаторе. На каждом ТО необходимо проверить двигатель на наличие течи. Если обнаружена течь, ее необходимо устранить, либо она приведет к перегреву двигателя.

Если появилась течь, то возможна проблема в неисправности крышки радиатора. Причина избыточного давления и крышка не перепускает охлаждающую жидкость.

Перегрев двигателя

Перегрев всегда случается неожиданно. При перегреве производим ряд действий.

1 Включаем печку на полную мощность

2 Накатом катимся до остановки

3 Глушим двигатель

4 Ожидаем полное остывание двигателя

Причины перегрева

1 Вытекание охлаждающей жидкости

2 Отказ вентилятора

3 Забитый радиатор

4 Не работает термостат

5 Поломка помпы

Забитый радиатор

Не работает печка отопителя кабины причины

1 Отсутствие антифриза

2 Вышел из строя термостат (клинит)

3 Не работает помпа

Термостат заклинил

Обслуживание системы охлаждения

1 Каждое ТО осмотр системы охлаждения

2 Меняем антифриз каждые 5 лет или 100 тыс км

3 Следить за чистотой радиатора (мыть соты )

4 Осмотр крышки радиатора замена каждые 5 лет

5 Замена помпы каждые 100 тыс км

6 Замена термостата 1 раз в 5 лет

Новый антифриз

Загрязнение сердцевины радиатора, отложение накипи в трубках и течь их, вмятины и трещины на стенках бачков, обломы и трещины на патрубках, у водяного насоса и вентилятора износ текстолитовой шайбы, подшипников и валика, резиновой манжеты сальника, обломы и трещины корпуса и крыльчатки насоса.

Наружные трубки приборов системы охлаждения паяют без разборки радиатора. Внутренние трубки недоступные для пайки, заглушают, но не более 10 процентов общего их количества. При большем количестве поврежденных трубок их заменяют новыми.

Верхний и нижний бачки при наличии трещин ремонтируют наложением заплат. Трещины и пробоины можно заделывать мастиками, составленными на основе эпоксидных смол Трещины и обломы на чугунном корпусе заваривают газовой сваркой или запаивают твердым припоем.

Варим блок двигателя сваркой

Изношенный вал крыльчатки восстанавливают хромированием или шлифованием под ремонтный размер втулок (при подшипниках скольжения). Изношенную шпоночную канавку на валу заваривают, а затем прорезают новую канавку под углом 90—180° к старой.

Риски и задиры на поверхности прилегания уплотняющей шайбы, а также износ ее устраняют наплавкой и обработкой начисто или постановкой буртовой втулки. Извещенные подшипники вентилятора заменяют новыми, а их посадочные места растачивают на станке и запрессовывают в них стальные кольца толщиной 2—3 мм с внутренним диаметром, соответствующим размеру подшипника.

При небольшом износе текстолитовой шайбы сальника ее можно повернуть другой (неизношенной) стороной к торцу корпуса; при большом износе ее заменяют вместе с резиновой манжетой сальника.

Система охлаждения двигателя предназначена для охлаждения деталей двигателя, нагреваемых в результате его работы и поддержания температуры в заданных пределах для обеспечения оптимальной работы двигателя.

На современных автомобилях система охлаждения, помимо основной функции, выполняет ряд других функций, в том числе:

• нагрев воздуха в системе отопления, вентиляции и кондиционирования;

• охлаждение масла в системе смазки;

• охлаждение отработавших газов в системе рециркуляции отработавших газов;

• охлаждение воздуха в системе турбонаддува;

• охлаждение рабочей жидкости в автоматической коробке передач.

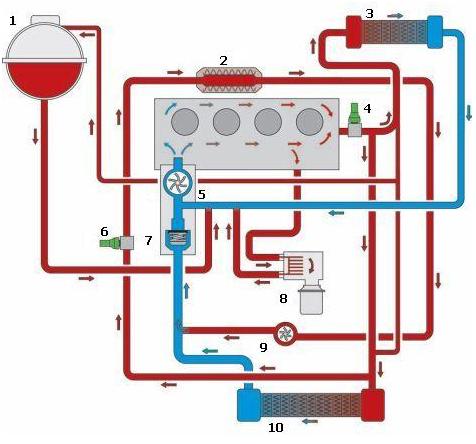

Основные компоненты системы охлаждения двигателя.

1. расширительный бачок

2. радиатор системы рециркуляции отработавших газов

3. теплообменник отопителя

4. датчик температуры охлаждающей жидкости

5. насос охлаждающей жидкости

6. датчик температуры охлаждающей жидкости на выходе радиатора

7. термостат

8. масляный радиатор

9. дополнительный насос охлаждающей жидкости

10. радиатор системы охлаждения

Основные неисправности системы охлаждения.

1. Наружная утечка жидкости – течь радиатора, насоса охлаждающей жидкости, соединений системы охлаждения.

2. Внутренняя утечка жидкости – течь через прокладку головки блока цилиндров, уплотнение регулятора холостого хода (когда регулятор охлаждается антифризом и установлен на корпусе дроссельной заслонки).

3. Низкая эффективность охлаждения двигателя, что приводит к перегреву двигателя.

4. Низкая эффективность обогрева отопителя салона автомобиля.

Основные причины неисправностей системы охлаждения.

1. Негерметичность компонентов системы охлаждения из-за старения уплотнений, использования охлаждающей жидкости несоответствующей погодным условиям концентрации.

2. Трещины в рубашке охлаждения головки блока или блоке цилиндров.

3. Прогорание прокладки и коробление головки блока цилиндров.

4. Засорение радиатора охлаждения пылью и грязью снаружи и накипью и ржавчиной внутри.

5. Ослабление приводного ремня насоса охлаждающей жидкости.

6. Неисправность термостата.

7. Неисправность вентилятора охлаждения радиатора.

8. Неисправность датчика температуры.

9. Неисправность указателя температуры.

10. Низкий уровень охлаждающей жидкости.

11. Засорение радиатора отопителя снаружи и внутри.

Для длительной и надежной работы системы охлаждения мы рекомендуем.

1. Систематически следить за уровнем охлаждающей жидкости в системе охлаждения.

2. Систематически следить за показаниями указателя температуры на панели приборов. Многие автомобили вместе с указателем оснащены сигнальной лампой.

3. Своевременно осуществлять замену охлаждающей жидкости. Сроки замены указаны в сервисной книжке завода изготовителя автомобиля. Применять заведомо качественную жидкость.

4. Во время планового обслуживания производить осмотр автомобиля на предмет утечки охлаждающей жидкости, натяжения и контроль состояния приводных ремней.

5. Раз в год перед началом летнего периода эксплуатации продувать радиатор охлаждения.

6. Проводить работы по обслуживанию и ремонту системы охлаждения только на сертифицированных станциях технического обслуживания.

Что делать, если стрелка указателя температуры уже в красной зоне шкалы прибора?

1. Надо сразу остановиться на обочине дороги или у тротуара, выключить двигатель и открыть капот - так двигатель будет охлаждаться быстрее. Кстати, на этой стадии в подобных ситуациях так поступают все водители. А вот дальше они допускают серьезные ошибки, от которых мы хотим предостеречь.

Но кое-кто умудряется пойти еще дальше. Если рядом оказалась вода, они льют ее, холодную, на двигатель ведром - чтобы он, родимый, поскорее остыл. Последствия почти всегда одни - головка блока треснет наверняка.

Перегрев двигателя - это как раз тот случай, когда, не зная, что делать, лучше не делать ничего. Минут десять-пятнадцать, по крайней мере. За это время кипение прекратится, давление в системе упадет. И тогда можно приступать к действиям.

3. Убедившись, что верхний шланг радиатора потерял былую упругость (значит, давления в системе нет), аккуратно открываем пробку радиатора. Теперь можно долить выкипевшую жидкость.

Делаем это аккуратно и медленно, т.к. холодная жидкость, попадая на горячие стенки рубашки головки блока, вызывает их быстрое охлаждение, что может привести к образованию трещин.

Закрыв пробку, запускаем двигатель. Наблюдая за указателем температуры, проверяем, как нагреваются верхний и нижний шланги радиатора, включается ли после прогрева вентилятор, и нет ли утечек жидкости.

4. В случаях, когда полностью устранить серьезную неисправность в системе охлаждения на месте не удается, нужно хотя бы доехать до ближайшей СТО или населенного пункта.

6. Хуже, если отказал термостат. Можно попробовать один способ. Начните движение, - но, как только стрелка указателя приблизится к красной зоне, выключайте двигатель и двигайтесь накатом. Когда скорость упадет, включите зажигание (легко убедиться, что по прошествии всего 10-15 секунд температура уже будет меньше), снова запустите двигатель и повторяйте все сначала, непрерывно следя за стрелкой указателя температуры.

При определенной аккуратности и подходящих дорожных условиях (нет крутых подъемов) таким способом можно проехать десятки километров, даже когда охлаждающей жидкости в системе осталось совсем мало.

Читайте также:

- Наикратчайшая форма предъявления и отражения содержания проведенного исследования

- Исторические предпосылки образования прокуратуры в россии кратко

- Содержание формы методы и средства организация общения в начальной школе

- Развитие земельного кадастра в россии кратко

- Диагностика детей с дцп младшего школьного возраста