Расскажите о процессе формования нитей кратко

Обновлено: 05.07.2024

Современные способы формования нитей также заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер. Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из следующих основных этапов:

- Получение сырья и его предварительная обработка

- Приготовление прядильного раствора (расплава)

- Вытягивание и термообработка волокна

- Отделка сформованного волокна

Получение сырья и его предварительная обработка.

Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки это сырье не требует.

Полимеризация - процесс получения полимеров путём последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью полимеризации.

Полипропилен получают полимеризацией пропилена в присутствии металлокомплексных катализаторов, например, катализаторов Циглера—Натта (например, смесь TiCl4 и AlR3):

Поликонденсация - процесс получения полимеров из би- или полифункциональных соединений (мономеров), сопровождающийся выделением побочного низкомолекулярного вещества (воды, спирта, галогеноводорода и др.).

Лавсан(полиэтилентерефталат) - представитель полиэфиров:

Получают реакцией поликонденсации терефталевой кислоты и этиленгликоля:

полимер-смола

Приготовление прядильного раствора (расплава).

Раствор или расплав полимера, из которого формируются нити, называетсяпрядильным раствором.

При изготовлении синтетических волокон необходимо из исходного твердого полимера получить длинные тонкие нити с продольной ориентацией макромолекул, т.е. нужно переориентировать макромолекулы полимера. Для этого переводят исходный полимер в вязкотекучее состояние (раствор или расплав). В жидком (раствор) или размягченном (расплав) состоянии нарушается межмолекулярное взаимодействие, увеличивается расстояние между молекулами и появляется возможность их свободного перемещения относительно друг друга.

Растворение полимера осуществляют для полимеров, имеющих дешевый и доступный растворитель. Растворы используются для полиакрилонитрильных, поливинилспиртовых, поливинилхлоридных волокон.

Расплавление полимера применяют для полимеров с температурой плавления ниже температуры разложения. Расплавы готовят для полиамидных, полиэфирных и полиолефиновых волокон.

Для приготовления прядильного раствора также выполняют следующие операции:

- Смешивание полимеров из различных партий. Выполняют для повышения однородности раствора, чтобы получить волокна равномерные по своим свойствам на всем протяжении. Смешивание возможно как после получения раствора, так и в сухом виде до растворения (расплавления) полимера.

- Фильтрация раствора. Заключается в удалении механических примесей и нерастворившихся частиц полимера путем многократного прохождения раствора через фильтры. Фильтрация необходима для предотвращения засорения фильер и улучшения качества нитей.

- Обезвоздушивание раствора. Выполняется для удаления из пузырьков воздуха, которые, попадая в отверстия фильер, обрывают образующиеся волокна. Обезвоздушивание осуществляется путем выдерживания раствора в вакууме. Расплав обезвоздушиванию не подвергается, так как в расплавленной массе воздуха практически нет.

- Введение различных добавок. Добавление небольшого количества низкомолекулярных веществ, обладающих специфическими свойствами, позволяет изменить свойства получаемых волокон. Например, для повышения степени белизны вводится оптические отбеливатели, для приобретения матовости добавляют двуокись титана. Введение добавок можно придать волокнам бактерицидные, огнестойкие и другие свойства. Добавки, не вступая в химическое взаимодействие с полимером, располагаются между его молекулами.

Процесс формования волокон состоит из следующих этапов:

- продавливание прядильного раствора через отверстия фильер,

- затвердевание вытекающих струек,

- наматывание полученных нитей на приемные устройства.

Прядильный раствор подаётся на прядильную машину для формования волокон. Рабочими органами, непосредственно осуществляющими процесс формования химических волокон на прядильных машинах, являются фильеры. Изготавливаются фильеры из тугоплавких металлов – платины, нержавеющей стали и др. – в форме цилиндрического колпачка или диска с отверстиями.

В зависимости от назначения и свойств формуемого волокна количество отверстий в фильере, их диаметр и форма могут быть различными (круглые, квадратные, в виде звездочек, треугольников и т.п.). При использовании фильер с отверстиями фигурного сечения получают профилированные нити с различной конфигурацией поперечного сечения или же с внутренними каналами. Для формирования бикомпонентных (из двух и более полимеров) нитей отверстия фильер разделены перегородкой на несколько (две или более) частей, к каждой из которых подаётся свой прядильный раствор.

При формировании комплексных нитей используют фильеры с небольшим числом отверстий: от 12 до 100. Сформованные из одной фильеры элементарные нити соединяются в одну комплексную (филаментную) нить и наматываются на бобину. При получении штапельных волокон применяют фильеры с количеством отверстий в несколько десятков тысяч. Собранные вместе с нескольких фильер нити образуют жгут, который затем разрезается на штапельные волокна определенной длины.

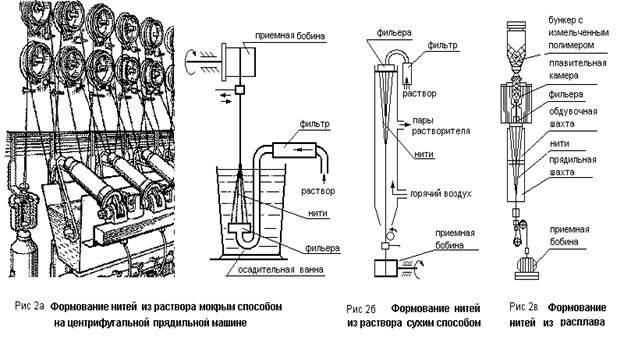

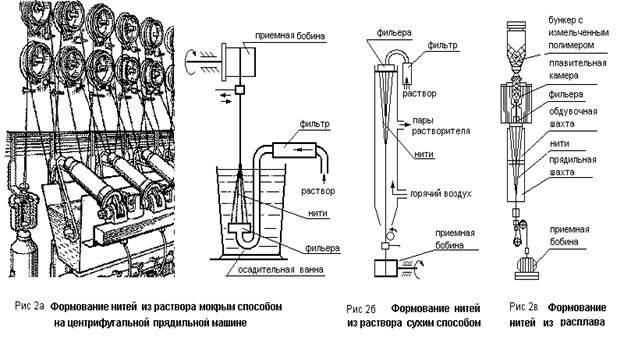

Прядильный раствор дозировано продавливается через отверстия фильер. Вытекающие струйки попадают в среду, вызывающую затвердевание полимера в виде тонких волокон. В зависимости от среды, в которой происходит затвердевание полимера, различают мокрый и сухой способы формования.

При формовании из расплава полимера (например, полиамидных, полиэфирных, полиолефиновых волокон) средой, вызывающей затвердевание полимера, служит холодный воздух или инертный газ (Рис 2в).

Скорость формования зависит от толщины и назначения волокон, а также от метода формования.

Прядильный раствор в процессе превращения струек вязкой жидкости в тонкие волокна одновременно вытягивается, этот процесс называется фильерная вытяжка.

Вытягивание и термообработка волокна.

Химические волокна и нити непосредственно после формования не могут быть использованы для производства текстильных материалов. Они требуют дополнительной обработки.

В процессе формования образуется первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании степень вытягивания нити невелика, то макромолекулы в нити расположены с малой долью распрямленности и ориентации вдоль оси нити. Для распрямления и переориентации макромолекул в осевом направлении нити выполняется пластификационная вытяжка, в результате которой ослабляются межмолекулярные связи, и образуется более упорядоченная структура нити. Вытягивание приводит к увеличению прочности и улучшению текстильных свойств нити.

Но в результате большой распрямленности макромолекул нити становятся менее растяжимыми. Такие волокна и изделия из них подвержены последующей усадке во время сухих и мокрых обработок при повышенных температурах. Поэтому возникает необходимость подвергнуть нити термофиксации- тепловой обработке в натянутом состоянии. В результате термофиксации происходит частичная усадка нитей из-за приобретения макромолекулами изогнутой формы при сохранении их ориентации. Форма пряжи стабилизируется, последующая усадка, как самих волокон, так и изделий из них во время ВТО снижается.

Отделка сформованного волокна.

Характер отделочных операций зависит от условий формования и вида волокна.

- Удаление примесей и загрязнений необходимо при получении нитей мокрым способом. Операция осуществляется путем промывки нитей в воде или различных растворах.

- Беление нитей или волокон проводится путем обработки оптическими отбеливателями* для последующего окрашивания волокон в светлые и яркие цвета.

- Поверхностная обработка (авиваж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, поверхностной склеивание элементарных нитей и уменьшается их обрывистость, снижается электризуемость и т.п.

- Сушка нитей после мокрого формования и обработки различными жидкостями выполняется в специальных сушилках.

- Текстильная переработка включает в себя следующие процессы:

Скручивание и фиксация крутки - для соединения нитей и повышения их прочности.

Перематывания – для увеличения объема паковок нитей.

Сортировка – для оценки качества нитей.

Современные способы формования нитей также заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер. Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из следующих основных этапов:

- Получение сырья и его предварительная обработка

- Приготовление прядильного раствора (расплава)

- Вытягивание и термообработка волокна

- Отделка сформованного волокна

Получение сырья и его предварительная обработка.

Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки это сырье не требует.

Полимеризация - процесс получения полимеров путём последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью полимеризации.

Полипропилен получают полимеризацией пропилена в присутствии металлокомплексных катализаторов, например, катализаторов Циглера—Натта (например, смесь TiCl4 и AlR3):

Поликонденсация - процесс получения полимеров из би- или полифункциональных соединений (мономеров), сопровождающийся выделением побочного низкомолекулярного вещества (воды, спирта, галогеноводорода и др.).

Лавсан(полиэтилентерефталат) - представитель полиэфиров:

Получают реакцией поликонденсации терефталевой кислоты и этиленгликоля:

полимер-смола

Приготовление прядильного раствора (расплава).

Раствор или расплав полимера, из которого формируются нити, называетсяпрядильным раствором.

При изготовлении синтетических волокон необходимо из исходного твердого полимера получить длинные тонкие нити с продольной ориентацией макромолекул, т.е. нужно переориентировать макромолекулы полимера. Для этого переводят исходный полимер в вязкотекучее состояние (раствор или расплав). В жидком (раствор) или размягченном (расплав) состоянии нарушается межмолекулярное взаимодействие, увеличивается расстояние между молекулами и появляется возможность их свободного перемещения относительно друг друга.

Растворение полимера осуществляют для полимеров, имеющих дешевый и доступный растворитель. Растворы используются для полиакрилонитрильных, поливинилспиртовых, поливинилхлоридных волокон.

Расплавление полимера применяют для полимеров с температурой плавления ниже температуры разложения. Расплавы готовят для полиамидных, полиэфирных и полиолефиновых волокон.

Для приготовления прядильного раствора также выполняют следующие операции:

- Смешивание полимеров из различных партий. Выполняют для повышения однородности раствора, чтобы получить волокна равномерные по своим свойствам на всем протяжении. Смешивание возможно как после получения раствора, так и в сухом виде до растворения (расплавления) полимера.

- Фильтрация раствора. Заключается в удалении механических примесей и нерастворившихся частиц полимера путем многократного прохождения раствора через фильтры. Фильтрация необходима для предотвращения засорения фильер и улучшения качества нитей.

- Обезвоздушивание раствора. Выполняется для удаления из пузырьков воздуха, которые, попадая в отверстия фильер, обрывают образующиеся волокна. Обезвоздушивание осуществляется путем выдерживания раствора в вакууме. Расплав обезвоздушиванию не подвергается, так как в расплавленной массе воздуха практически нет.

- Введение различных добавок. Добавление небольшого количества низкомолекулярных веществ, обладающих специфическими свойствами, позволяет изменить свойства получаемых волокон. Например, для повышения степени белизны вводится оптические отбеливатели, для приобретения матовости добавляют двуокись титана. Введение добавок можно придать волокнам бактерицидные, огнестойкие и другие свойства. Добавки, не вступая в химическое взаимодействие с полимером, располагаются между его молекулами.

Процесс формования волокон состоит из следующих этапов:

- продавливание прядильного раствора через отверстия фильер,

- затвердевание вытекающих струек,

- наматывание полученных нитей на приемные устройства.

Прядильный раствор подаётся на прядильную машину для формования волокон. Рабочими органами, непосредственно осуществляющими процесс формования химических волокон на прядильных машинах, являются фильеры. Изготавливаются фильеры из тугоплавких металлов – платины, нержавеющей стали и др. – в форме цилиндрического колпачка или диска с отверстиями.

В зависимости от назначения и свойств формуемого волокна количество отверстий в фильере, их диаметр и форма могут быть различными (круглые, квадратные, в виде звездочек, треугольников и т.п.). При использовании фильер с отверстиями фигурного сечения получают профилированные нити с различной конфигурацией поперечного сечения или же с внутренними каналами. Для формирования бикомпонентных (из двух и более полимеров) нитей отверстия фильер разделены перегородкой на несколько (две или более) частей, к каждой из которых подаётся свой прядильный раствор.

При формировании комплексных нитей используют фильеры с небольшим числом отверстий: от 12 до 100. Сформованные из одной фильеры элементарные нити соединяются в одну комплексную (филаментную) нить и наматываются на бобину. При получении штапельных волокон применяют фильеры с количеством отверстий в несколько десятков тысяч. Собранные вместе с нескольких фильер нити образуют жгут, который затем разрезается на штапельные волокна определенной длины.

Прядильный раствор дозировано продавливается через отверстия фильер. Вытекающие струйки попадают в среду, вызывающую затвердевание полимера в виде тонких волокон. В зависимости от среды, в которой происходит затвердевание полимера, различают мокрый и сухой способы формования.

При формовании из расплава полимера (например, полиамидных, полиэфирных, полиолефиновых волокон) средой, вызывающей затвердевание полимера, служит холодный воздух или инертный газ (Рис 2в).

Скорость формования зависит от толщины и назначения волокон, а также от метода формования.

Прядильный раствор в процессе превращения струек вязкой жидкости в тонкие волокна одновременно вытягивается, этот процесс называется фильерная вытяжка.

Вытягивание и термообработка волокна.

Химические волокна и нити непосредственно после формования не могут быть использованы для производства текстильных материалов. Они требуют дополнительной обработки.

В процессе формования образуется первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании степень вытягивания нити невелика, то макромолекулы в нити расположены с малой долью распрямленности и ориентации вдоль оси нити. Для распрямления и переориентации макромолекул в осевом направлении нити выполняется пластификационная вытяжка, в результате которой ослабляются межмолекулярные связи, и образуется более упорядоченная структура нити. Вытягивание приводит к увеличению прочности и улучшению текстильных свойств нити.

Но в результате большой распрямленности макромолекул нити становятся менее растяжимыми. Такие волокна и изделия из них подвержены последующей усадке во время сухих и мокрых обработок при повышенных температурах. Поэтому возникает необходимость подвергнуть нити термофиксации- тепловой обработке в натянутом состоянии. В результате термофиксации происходит частичная усадка нитей из-за приобретения макромолекулами изогнутой формы при сохранении их ориентации. Форма пряжи стабилизируется, последующая усадка, как самих волокон, так и изделий из них во время ВТО снижается.

Отделка сформованного волокна.

Характер отделочных операций зависит от условий формования и вида волокна.

- Удаление примесей и загрязнений необходимо при получении нитей мокрым способом. Операция осуществляется путем промывки нитей в воде или различных растворах.

- Беление нитей или волокон проводится путем обработки оптическими отбеливателями* для последующего окрашивания волокон в светлые и яркие цвета.

- Поверхностная обработка (авиваж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, поверхностной склеивание элементарных нитей и уменьшается их обрывистость, снижается электризуемость и т.п.

- Сушка нитей после мокрого формования и обработки различными жидкостями выполняется в специальных сушилках.

- Текстильная переработка включает в себя следующие процессы:

Скручивание и фиксация крутки - для соединения нитей и повышения их прочности.

Перематывания – для увеличения объема паковок нитей.

Сортировка – для оценки качества нитей.

Формирование нитей является завершающей операцией в работе такой непрерывной технологической линии. Следует подчеркнуть, что параметры последующего вытягивания нитей взаимосвязаны с условиями их формования. Поэтому все технологические операции, начиная от полиамидирования капролактама и кончая вытягиванием нити после формования, представляют собой единый технологический процесс, параметры которого должны строго выдерживаться. [2]

Формирование нити на центрифугальных машинах производится в прядильных кружках, приводимых во вращение с большой скоростью специальным электродвигателем - электроверетеном. Прядильная кружка вместе с электроверетеном составляют машинное устройство, называемое электроцентрифугой. [4]

Формирование поликапрамидных нитей ( основы капронового волокна) проводят сухим способом из расплава. Расплав крошки капроновой смолы получают в пробирке, имеющей отверстие в дне ( 0 3 - 4 мм), путем нагревания на пламени горелки или спиртовки. Полученный расплав захватывают стеклянной палочкой, вытягивают нить и наматывают ее на другую палочку или пробирку. Получается прочная и эластичная нить поликапрамида. [5]

Наибольшее количество сероуглерода при формировании нити выделяется в гнезде, и, следовательно, от его конструкции и работы в значительной степени зависят условия труда в прядильном цехе. [6]

Инструмент для нарезания внутренней резьбы предназначен для формирования нитей внутренней резьбы . [7]

Инструмент для нарезания наружной резьбы предназначен для формирования нитей наружной резьбы . [8]

Мокрый способ отличается от сухого тем, что формирование нити происходит вследствие действия на прядильный раствор состава, состоящего в основном из минеральных солей и обладающего коагулирующим свойством. По данному способу производится наиболее распространенный в настоящее время вискозный шелк. [9]

Как показывают цитологические исследования, конъюгации хромосом предшествует формирование белковой нити вдоль каждого из гомологов. По мере осуществления конъюгации эти нити, по-видимому, сближаются, превращаясь в боковые элементы синаптонемального комплекса и образуя две стороны белковой лестницы. [10]

Полимер для дальнейшей переработки получается в виде крошки, из которой готовится расплав для формирования нитей . [11]

Для достижения оптимальной прочности корда существенное значение имеет одинаковое участие обеих нитей первой крутки в формировании нити второй крутки. Поэтому большую роль играет равномерное натяжение сходящих с питающих паковок нитей первой крутки, и по этой причине всегда стремятся равномерно сматывать полные паковки. Для уменьшения отходов длина перематываемой с питающей бобины нити выбирается в соответствии с емкостью бобины на крутильной машине. [13]

В развитии лучистых грибков большую роль играют микроэлементы. Так, недостаток марганца вызывает у проактиномицетов формирование раздутых нитей . Для активного развития лроактиномицетов, кроме марганца, необходим цинк. Присутствие в среде марганца стимулирует продуцирование определенными культурами актиномицетов антибиотика стрептомицина. Необходимыми элементами для роста и развития отдельных актиномицетов являются калий, магний, цинк, железо. Для продуцирования культурами витамина В12 необходим кобальт. [14]

Намечается внедрить непрерывный процесс производства капронового кордного и технического волокна с непосредственным формированием нити из расплава. [15]

Совмещенные процессы формования и ориентационного вытягивания применяются в основном при производстве гладких нитей. Данные процессы уступают раздельным в технологической гибкости, но производственные затраты при современных однопроцессных технологиях на 30−35 % ниже, чем расходы при двухпроцессных (раздельных).

В настоящее время в мировой практике используются различные варианты совмещенных процессов получения полиэфирных нитей с использованием ВСФ, основные из которых показаны на рис. 48. При получении нити по совмещенной схеме, как правило, не требуются дополнительные технологические операции (исключение составляют крученые нити).

Рис. 48. Варианты совмещенных процессов получения полиэфирных нитей с использованием ВСФ: а − схема получения НОY; б − схема с использованием вытяжных обогреваемых цилиндров; в − схема с использованием вытяжных необогреваемых цилиндров и обогреваемой паром камеры; г − схема с использованием трубчатых нагревателей; д − схема с использованием камер с обогревом встречным потоком воздуха (НСS); е – направления движения воздуха и нити по схеме д; 1 – фильера; 2 – замасливание; 3 − контроль обрыва; 4 – ПСУ; 5 – намотка; 6 − вытяжные обогреваемые цилиндры с разделительными роликами; 7 − вытяжные необогреваемые цилиндры; 8 − обогреваемое паром устройство; 9 − входное кольцо; 10 − трубчатые нагреватели; 11 − необогреваемые цилиндры; 12 – камера с обогревом нити встречным потоком воздуха

Компактная высокоскоростная линия формования НОY/FОY (рис. 49) предназначена для производства комплексной нити со скоростью формования выше 6000 м/мин. Расстояние между фильерой и бобинодержателем сокращено до 3 м. В машине использована система обдува со встроенным устройством для нанесения замасливателя, система пневмосоединения и отсоса нити. Расположение фильерного комплекта в формовочной балке соосно расположению паковки на бобинодержателе, т.е. обеспечивается параллельный ход нитей.

Рис. 49. Ультракомпактная высокоскоростная линия формования с параллельным ходом нитей и приемными вальцами

Снижение высоты линии обусловливает низкое натяжение формуемой нити, что исключает использование цилиндров для регулирования натяжения, тем самым упрощается эксплуатация и обслуживание. Не требуется дополнительный расход тепловой энергии для функционирования зоны вытягивания или зоны релаксации. Снижается мощность системы кондиционирования воздуха из-за снижения длины обдувочной шахты. Данная машина представляет концепцию одностадийного вытягивания, где исключено образование паров замасливателя. Ввиду небольшой высоты машины зону формования и приемно-намоточную зону может обслуживать один оператор.

Такая ультракомпактная линия может использоваться также для формования POY-нити, в частности, микрофиламентной нити высокого качества.

На рис. 48, б показана схема совмещенного ВСФ и вытягивания на обогреваемых цилиндрах с механическим разделением зоны вытягивания и получением FDY-нити. Обогреваемые цилиндры обеспечивают возможность регулирования прочностных и усадочных свойств нити. При необходимости получения высокоусадочных, аморфизованных нитей возможно получение РОY с вытягиванием на холодных цилиндрах. Это придает установке гибкость и универсальность в технологическом плане.

Фирмой EMS INVENTA AG был разработан процесс Н4S, в отличие от предыдущего включающий ВСФ с вытягиванием на холодных дисках (рис. 48, в). Новым узлом является специальная камера, где потоком пара проводится термообработка ПЭФнити для кристаллизации и снижения усадки, а также ее компактирование, аналогичное пневмосоединению. Предложен 6-ниточный процесс со скоростью приема нити 5000−7000 м/мин и скоростью формования более 3000 м/мин. При использовании необогреваемых дисков на 11 % сокращаются расходы по сравнению с использованием обогреваемых дисков. По мнению разработчиков, данный процесс гарантирует высокую равномерность FDY-нити. Приводятся следующие показатели: разрывная нагрузка − 42 сН/текс, удлинение − 25−30 %, усадка в кипящей воде − 6−9 %.

Процесс, используемый для производства многофиламентных текстильных нитей в широком интервале линейных плотностей (20−220 дтекс), обеспечивает нитям высокую равномерность окрашивания, позволяет применять прядильные препарации с низкими коэффициентами трения.

В основе совмещенных процессов без разделения зон формования и вытягивания лежит ориентационное упрочнение ПЭФ-нити при повышении натяжения за счет трения о воздух. На рис. 48, г приведена современная схема получения полиэфирных нитей с использованием трубчатых нагревателей (ТН). В основе процесса лежит растяжение формуемых нитей при нагревании, когда пучок вследствие трения о воздух уже приобрел необходимое натяжение. В трубчатом нагревателе в изотермических или близких к ним условиях происходит ориентационная кристаллизация. Получить ориентированную FOY-нить возможно при скорости 3500−4000 м/мин, но для повышения производительности и стабилизации свойств целесообразно увеличивать скорость до 4500−5500 м/мин.

Система формования включает экструдер, формовочную балку, систему обдува и намоточную машину. ТН, при прохождении которого фактически осуществляется вытягивание нити, устанавливается в нижней части зоны обдува (рис. 50).

При постепенном медленном прогреве воздухом филаменты нагреваются равномернее, чем непосредственно при соприкосновении с твердым горячим цилиндром. Поскольку замасливатель наносится на нить после процесса вытягивания, филаменты во время вытягивания не покрыты замасливающей эмульсией, что обеспечивает их равномерное вытягивание, равномерность последующего крашения нити. Дополнительное преимущество процесса – незначительное образование ворса за счет пониженного трения в процессе вытягивания. Такая схема достаточно универсальна, поскольку на одной установке при неизменной скорости формования только путем включения ТН можно перейти от выпуска РОY-нитей к выпуску FOY-нитей. Недостатком является невозможность варьирования прочностных показателей. Несомненным прогрессом в технологии однопроцессных схем является процесс экофлекс или НСS (см. рис. 48, д, е). В данной схеме обогрев формуемого пучка в трубчатой камере осуществляется встречным потоком горячего воздуха. Разработчики предлагают 6-ниточное формование с получением РОY при скоростях 5000−6500 м/мин, отмечая весьма низкую стоимость процесса. При условии удачного инженерного оформления и наличии технологической гибкости этот процесс весьма перспективен.

Рис. 50. Схема однопроцессной установки с трубчатыми нагревателями

Принципиальная особенность указанных совмещенных процессов в том, что при ориентации в процессе формования скорость может быть увеличена до 5000−6500 м/мин, а при разделении формования и вытягивания скорость формования стандартного ПЭТ не может превышать 3000−3500 м/мин во избежание начала кристаллизации. Несомненно, что приведенные схемы получения нитей основаны на высоком уровне технологии и оборудования.

При использовании в качестве вытяжных элементов пары цилиндров их располагают в зоне вытягивания, а не в зоне формования, помещая в шкаф для снижения теплопотерь, там же происходит отсос паров замасливателя. Выбор пары цилиндров всегда обеспечивает усадку на 1−2 % ниже, чем при использовании цилиндра и направляющего ролика.

Формование химических волокон — комплекс процессов, протекающих при образовании элементарных нитей из тонких струек расплава или раствора полимера, вытекающих из отверстий фильеры, и процессов структурообразования в отвержденном волокне. Формование является одной из ответственных стадий технологического процесса и оказывает решающее влияние на структуру и свойства получаемого волокна.

Читайте также: