Проверка механизмов управления кратко

Обновлено: 05.07.2024

Работоспособность трансмиссии машин поддерживается выполнением работ технического обслуживания, таких, как регулирование сцепления и промывка его дисков, регулирование блокировочного механизма коробок передач, механизма/ управления, тормозов и промывка муфт поворота.

В механизме сцепления могут возникнуть неисправности: неполное включение (сцепление пробуксовывает) или неполное выключение (сцепление ведет), а также резкое включение сцепления.

Основные работы по техническому обслуживанию сцепления. ЕО. Проверить действие механизма сцепления путем трогания автомобиля с места и переключения передач при движении.

ТО-1. Проверить свободный ход педали (и, если нужно, отрегулировать его), состояние и крепление оттяжной пружины. Смазать (по графику смазки) валик педали сцепления и подшипник муфты выключения сцепления. Проверить работу сцепления.

ТО-2. Проверить полный и свободный ход педали сцепления и действие оттяжной пружины, работу привода сцепления и при необходимости отрегулировать сцепление и привод.

Неисправности коробки передач и раздаточной коробки. В коробке передач может возникать ряд неисправностей: выкрашивание или поломка зубьев шестерен, самопроизвольное выключение передач, шум шестерен при работе, одновременное включение двух передач и затрудненное включение передач. Все это ухудшает условия безопасного движения.

Основные работы по техническому обслуживанию коробки передач и раздаточной коробки. ЕО. Проверить работу коробки передач при движении.

ТО-1. Проверить и при необходимости подтянуть крепление коробки передач, при необходимости долить масло до уровня. Проверить работу коробки передач после обслуживания.

ТО-2. Провести углубленный осмотр коробки передач. Проверять и при необходимости подтянуть крепление коробки передач к картеру сцепления и крышки картера коробки передач. Проверить и при необходимости подтянуть крепление крышки подшипников ведомого и промежуточного валов.

Долить или заменить масло в картере коробки передач (по графику смазки).

Замену масла, смазку узлов и сочленений необходимо выполнять при неработающем двигателе.

В результате эксплуатации автомобиля в карданной Передаче возможны износ подшипников, крестовин кардана и скользящей шлицевой муфты, изгиб или скручивание карданного вала. Разъединение карданного вала может привести к аварии.//''

В главной передаче и дифференциале возможны: износ или поломка зубьев шестерен; износ крестовины дифференциала и подшипников; износ или повреждение сальников; подтекание масла в соединениях картера заднего моста. В полуосях возможно их скручивание, износ шлицев, ослабление крепления гаек фланца полуоси к ступице или обрыв шпилек. Признаком неисправности карданной передачи являются рывки и удары при трогании автомобиля с места или переключении передач на ходу. Биение вала при вращении свидетельствует о том, что вал погнут. '

Неисправности главной передачи внешне проявляются значительным шумом в картере заднего моста при движении автомобиля.

Основные работы по техническому обслуживанию карданной и Главной передач, дифференциала. ЕО. Проверить работу карданной И главной передач при движении автомобиля.

ТО-1. Проверить и при необходимости закрепить фланцы карданных сочленений и полуосей. Закрепить крышки картера главной передачи. Проверить уровень масла в картере ведущего моста и, если нужно, долить. Смазать карданные сочленения и подвеской подшипник (по графику смазки).

ТО-2. Проверить наличие люфта в карданных сочленениях. Закрепить фланцы полуосей, карданов и опорный подшипник к раме.

Проверить герметичность соединений ведущего моста. Проверить уровень или заменить масло в картере ведущего моста.

Смазать шлицевую муфту карданной передачи (по графику смазки).

Неисправности ходовой части. В результате перегрузки и неосторожной езды рама может погнуться, в ней могут появиться трещины и расшатываться заклепки. Раму ремонтируют в мастерской, погнутую раму правят, расшатавшиеся заклвиш и детали рамы, имеющие трещины, заменяют.

Основные работы по техническому обслуживанию ходовой части. ЕО. Проверить осмотром состояние рамы, рессор, подрессорников, амортизаторов, колес.

ТО-1. Проверить и, если нужно, отрегулировать подшипники ступиц колес; проверить и, если нужно, закрепить стремянки, пальцы рессор и гайки колес. Смазать (по графику смазки) пальцы рессор и шкворни поворотных цапф. Проверить состояние передней подвески автомобиля.

ТО-2. Проверить осмотром состояние балки переднего моста. Проверить и, если нужно, отрегулировать величину схождения передних колес. При интенсивном износе шин проверить углы наклона шкворней и угол поворота передних колес. Проверить, нет ли перекоса переднего и заднего мостов (визуально).

Проверить состояние рамы и буксирного устройства, состояние рессор, закрепить хомутики рессор, стремянки, пальцы рессор.

Проверить состояние амортизаторов, дисков и ободьев колес.

Смазать (по графику смазки) шкворни поворотных цапф и пальцы рессор. Снять ступицы, промыть, проверить состояние подшипников и, заменив смазку, отрегулировать подшипники колес.

Схождение колес проверяют при помощи линейки или на стенде.

Неисправности шин. Пробоины или проколы покрышек острыми предметами, расслоение каркаса, отслоение протектора, разрушение бортового кольца, прокол или разрыв камер — все эти дефекты, как правило, результат неосторожной езды, несоблюдения норм давления воздуха в шинах и невыполнения правил обслуживания автомобильных шин.

Основные работы по техническому обслуживанию шин. ЕО-1. Очистить шины от грязи и проверить их состояние.

ТО-1. Проверить состояние шин, удалить посторонние предметы, застрявшие в протекторе и между сдвоенными шинами, давление воздуха в шинах и, если нужно, подкачать в них воздух,

ТО-2. Осмотреть шины, удалив застрявшие предметы в протекторе. Проверить давление воздуха и привести его к норме. Переставить колеса в соответствии со схемой.

Неисправности рулевого управления. К неисправностям рулевого управления, с которыми нельзя эксплуатировать автомобиль, относятся: люфт рулевого колеса больше допустимого; заедание рулевого управления; большой износ деталей рулевого управления; ослабление креплений и нарушение шплинтовки.

Основные работы по техническому обслуживанию рулевого управления. ЕО. Проверить люфт рулевого колеса к отсутствие заедания.

ТО-1. Проверить крепление и при необходимости подтянуть гайку рулевой сотки. Проверить шплинтовку гаек шаровых пальцев рычагов поворотных цапф, люфт рулевого колеса и люфт в шарнирах рулевых тяг. Смазать через пресс-масленки (а соответствии с картой смазки) шарнирные соединения рулевых тяг.

Проверить уровень масла в картере рулевого механизма. При необходимости долить масло. Проверить после обслуживания действие рулевого управления.

ТО-2. Проверить шплинтовку и крепление гаек шаровых пальцев и рычагов поворотных цапф. Проверить и при необходимости подтянуть гайки крепления вилок карданов и гайку крепления сальника шлицевого соединения (ЗИЛ-130, КамАЗ).

Проверить и при необходимости закрепить: рулевую сошку на валу и шаровой палец в рулевой сошке; картер рулевого механизма к раме (кронштейну) и рулевую колонку к кронштейну кабины. Проверить люфт и усилие, необходимое для приведения в действие рулевого управления, крепление рулевого колеса на шлицах рулевого вала.

Смазать через пресс-масленки сочленения рулевых тяг. Долить пли заменить (по графику смазки) масло в картере рулевого механизма и гидроусилителя.

К неисправностям тормозов, возникающим в процессе эксплуатации автомобиля, относятся слабое действие тормозов (хотя бы даже одного из них), неодновременность их действия, плохое растормаживание или заклинивание колес.

Основные работы по техническому обслуживанию тормозной системы. ЕО. Проверить герметичность соединений привода тормозов и действие тормозов при движении автомобиля.

ТО-1. Проверить состояние и герметичность трубопроводов тормозной системы, шплинтовку пальцев штока тормозных камер пневматического привода тормозов, величину свободного и рабочего хода педали тормоза у автомобилей с гидравлическим приводом тормозов. При необходимости отрегулировать тормоза. Проверить привод тормозного крана (пневматический привод тормозов), исправность привода и действие стояночного тормоза. Спустить конденсат из воздушного баллона. Проверить после обслуживания действие тормозов.

Диагностика – важнейший комплекс процедур, без которых не обходится ни один ремонт или замена запчастей и агрегатов рулевого управления. И нет, диагностика рулевого управления – это не только покрутить руль из стороны в сторону, проверить пыльники и заглянуть в бачок ГУРа.

Что проверяют в рулевом управления автомобиля?

Ответ на этот вопрос простой – все. Состояние любого элемента отражается на работе всей системы, поэтому в рулевом управлении проверяют:

-

– механическую, с ГУР или ЭУР;

- рулевой редуктор (альтернатива рейки) – механический или с ГУР;

- насос ГУР или ЭГУР;

- рулевую колонку – механическую или с ЭУР;

- рулевые тяги и наконечники;

- перепускные трубки, бачок и масло ГУР;

- блок ЭУР (если есть).

Диагностика насоса ГУР на специализированном стенде

Виды диагностики рулевого управления

Диагностика рулевого управления бывает двух видов – комплексная и узконаправленная. Комплексная диагностика рулевого управления нужна, если:

- давно не использовали автомобиль. В этом случае обязательно нужно проверить все узлы и агрегаты рулевого управления, чтобы, насколько они работоспособны и надежны. Во время простоя детали рулевого управления быстрее ржавеют и закисают, застоявшееся масло меняет свойства под действием температур;

- в последнее время часто ездите по неровной и ухабистой дороге или по пересеченке. Это, в первую очередь, сказывается на элементах рулевого управления и подвески. И последствий от такой езды масса – расшатываются рулевые тяги и наконечники; люфтят шток рейки, вал распределителя и валы колонки; течет масло; гудит насос; руль крутится рывками, проваливается или становится тугим. Одним словом, комплексная диагностика необходима;

- долгое время не меняли старое, отработанное и засоренное масло ГУР. Конечно, до такого доводить нельзя. Но если вы почему-то не поменяли масло вовремя, готовьтесь – в ближайшем будущем всю систему рулевого управления нужно будет проверять, разбирать и чистить. В старом масле циркулирует мелкая металлическая стружка, которая появляется из-за износа металлических деталей. Такая жижа в системе быстро выведет из строя не только насос ГУР, но также повредит рулевую рейку и засорит все трубки и шланги;

- покупаете подержанный автомобиль. Тут сам бог велел проверить не только рулевое, а вообще все системы. Вы ведь не знаете точно, насколько добросовестным был предыдущий владелец и в каком состоянии автомобиль на самом деле;

- механики СТО не могут точно определить причину поломки. Если вы посещаете специализированные и профессиональные СТО, то такая ситуация скорее всего не возникнет. Однако бывают случаи, когда даже опытный механик не может сразу определить причину поломки и нужна комплексная проверка всех агрегатов и элементов рулевого управления.

Диагностика рулевых тяг

С узконаправленной диагностикой все гораздо проще – она нужна, когда мастер СТО при первичном осмотре нашел неисправность. Тогда сломанный агрегат снимают с автомобиля и повторно диагностируют на оборудовании для проверки рулевого управления или с помощью специнструментов, чтобы точно определить неисправность и ее причины.

Этапы диагностики рулевого управления

Диагностика рулевого управления начинается с первичной проверки. Мастер проверяет ход рулевого колеса, состояние масла, прослушивает работу насоса ГУР и рейки, проверяет состояние ремня ГРМ, пыльников, тяг и наконечников. После первичной проверки возможны три варианта действий:

- если неисправен агрегат, его снимают, диагностируют на стенде и ремонтируют. После ремонта агрегат снова проверяют на стенде, чтобы убедиться, что все в порядке. Затем его ставят на автомобиль и проверяют, как работает вся система;

- если система работает некорректно из-за отдельной детали, например, тяги, наконечника или ремня ГРМ, элемент меняют на новый. После этого проверяют работу системы рулевого управления;

- если причина поломки до конца не ясна, проводят комплексную диагностику всей системы.

Когда нужна диагностика рулевого управления

- Если руль крутится туго, двигается рывками, закусывает, вибрирует, болтается, не возвращается в нейтральное положение, колеса с запозданием откликаются на повороты руля.

- Если появились посторонние звуки во время езды и поворотов руля. Если в рулевом управлении что-то стучит, скрипит, хрустит, гудит, свистит или воет, то первым делом езжайте на СТО – не стоит ждать, когда этот оркестр сыграет финальные аккорды.

- Люфты при езде и поворотах руля. Если есть осевой или поперечный люфт, стоит проверять состояние рулевой колонки и рейки.

- Течет, пенится или темнеет масло ГУР. Масло – это кровь гидроусилителя руля. Если масло испортилось, его нужно быстро заменить, иначе насос ГУР, распределитель и рейка будут изнашиваться намного быстрее.

В любом из описанных выше вариантов, в первую очередь, стоит обратиться на специализированное СТО и записаться на диагностику. И чем раньше вы это сделаете, тем больше шансов, что рулевое управление вашего автомобиля еще можно спасти.

Никому не секрет, что своевременная диагностика рулевого управления может не только сэкономить деньги на ремонт, но и уберечь от аварии. Грубо говоря – от её технического состояния зависит комфорт передвижения на автомобиле, ваша жизнь и жизнь ваших пассажиров. Поэтому исправности этой системы нужно уделять особое внимание.

Сегодня рассмотрим способы самостоятельной проверки рулевого управления автомобиля. На какие этапы её можно разделить. Какое оборудование нужно для диагностики. Можно ли это сделать в гаражных условиях.

Как своими руками диагностировать неисправности рулевого управления

Существует три способа проверки. Каждый из них имеет право на существование. Они дополняют друг друга. Но и по отдельности они могут указать на неисправный узел. Например, мы их использовали при определении неисправности рулевой рейки . Сейчас более подробно рассмотрим их.

Диагностика на слух

Первым делом нужно добиться полной тишины в салоне, закрыть окна. Сделать пробную поездку по разным видам дорожного покрытия – с неровностями и без них. Задача этого способа – услышать подозрительные звуки в роботе рулевого управления. Кстати, таким образом можно провести предварительную диагностику подвески .

Какие неисправности можно услышать?

Диагностика при вращении руля

Да, такой способ тоже существует. Такую проверку желательно делать человеку с опытом езды на современных автомобилях, оснащенных электроусилителем или гидроусилителем руля . Потому что, владельцы ВАЗ 2107, где нет подобных механизмов, признаки неисправности механизма не заметят.

- Если при вращении руля ощущаются заедания или подклинивания – это неисправность подшипника вала или шаровых рулевых наконечников.

- Тугой ход руля. Этот признак свидетельствует о поломке насоса или всего механизма усилителя рулевого управления. Нужно отметить, этот способ применяется только в статике, когда машина стоит на месте с запущенным мотором.

- Ощущаются вибрации на руле. Если это происходит в статике, то скорее всего виной тому насос ГУР. При езде вибрация на руле может возникать при неисправности наконечников рулевых тяг, неправильном развале-схождении, износе ступичных подшипников. ШРУСы тоже могут быть виной этому, диски и шины влияют на появление этого признака.

Визуальная проверка элементов рулевого управления

На что нужно обращать внимание:

- Масляные потеки на рулевой рейке и других элементов системы. Особенно это касается насоса ГУР.

- Разрывы пыльников рейки, шаровых шарниров наконечников. Как говорилось выше, неисправные ШРУСы тоже могут влиять на результат диагностики. Поэтому, пока мы под машиной, также проверяем их.

- Люфты в шаровых рулевых наконечниках.

- Затяжку гаек регулировочных болтов развала-схождения колес.

- Визуальные повреждения узлов и механизмов всей системы.

Желательно делать одновременную диагностику подвески и рулевого управления. Потому что, поломки в ходовой части сильно влияют на систему управления автомобилем. Это всё может передаваться на руль и влиять на управляемость машиной.

Какие виды диагностик рулевого управления существуют

Существует два вида – комплексная и узконаправленная проверка. Комплексная диагностика технического состояния рулевого управления проводится в нескольких случаях:

Узконаправленная проверка применяется в случаях, если удалось найти неисправность. Чтобы точно определиться с дефектом, что менять, а что не подлежит восстановлению. Или узел объемный, например рулевая рейка, то она снимается и диагностируется на специальном оборудовании.

Диагностическое оборудование

Оборудование для диагностики рулевого управления способно определить конкретную поломку в конкретном механизме. Оно покупается специализированными сервисными станциями и имеет большую цену. Поэтому не каждый частник осилит её покупку. Но это того стоит. Потому что, сложные узлы и агрегаты трудно тестировать без него, а просто наугад перебирать всё не приведет к положительному результату.

Существуют такие типы диагностического оборудования:

- Стационарные стенды для тестирования насосов ГУР и реек, при снятии их с автомобиля.

- Переносные станции. Они позволяют промывать систему, дефектовать узлы и агрегаты без их снятия с машины.

- Тестеры электроусилителей и их компонентов. Также дают возможность проверить ЭУР, рейки и электродвигатели механизма.

Важно! Точная диагностика рулевого управления не только выявит дефект, но и сэкономит вам деньги. А этого можно добиться, используя только специальное оборудование.

Этапы тестирования рулевого механизма или подведем итоги

- Первым делом нужно запустить двигатель и покрутить рулём. Оцениваем на слух работу системы, вибрация и подергивания.

- Совершаем пробную поездку, стараемся часто вращать руль. Смотрим на поведение автомобиля на дороге, посторонние шумы, стуки на поворотах.

- Визуально осматриваем все элементы рулевого управления. Не должно быть масляных потёков, повреждений. Все резиновые детали должны быть целыми. Масло в бачке ГУР чистым, без масла и примесей. В нём не должно быть металлической стружки.

- Если были обнаружены подозрительные звуки, но при визуальном осмотре дефектов нет, то нужно провести комплексную диагностику рулевого механизма. В случае, если были замечания по конкретному узлы, то делаем узконаправленную проверку.

Рекомендуется отправляться на СТО со специальным диагностическим оборудованием. Там не только проводят диагностику, но и ремонтируют рулевые системы. Так вы получите 100% гарантию, что неисправность будет устранена качественно и надолго.

Да, в этом случае вы потратите чуть больше денег. Но никакие деньги не стоят дороже вашей жизни. А неисправность рулевого управления автомобиля напрямую влияет на ваше здоровье и комфорт передвижения. Не нужно экономить.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Основные неисправности и техническое обслуживание тормозной системы

Основные неисправности. Тормозная система должна обеспечивать безотказную остановку автомобиля, одновременность начала торможения всех колес и эффективность торможения в соответствии с установленными нормами.

К основным неисправностям тормозной системы относятся: неэффективное торможение (слабое действие тормозов); заедание тормозных колодок, не возвращающихся в исходное положение после окончания нажатия на тормозную педаль; неравномерное действие тормозов правого и левого колес одной оси, утечка тормозной жидкости и попадание воздуха в систему гидравлическою привода, негерметичность системы пневматического привода.

Работы по техническому обслуживанию тормозной системы.

При ежедневном техническом обслуживании проверяют действие ножного и ручного тормозов, герметичность соединений трубопроводов и деталей гидравлического и пневматического приводов тормозов и системы вакуумного усилителя.

Во время работы автомобиля периодически проверяют давление воздуха в системе пневматического привода тормозов по манометру, установленному на щитке приборов в кабине водителя.

Первое техническое обслуживание включает следующие дополнительные работы: проверку шплинтовки пальцев штоков тормозных камер пневматического привода тормозов и величину свободного хода педали тормоза и рукоятки ручного тормоза (при необходимости производится соответствующая регулировка); крепление и проверку состояния манометра, тормозного крана пневматического привода тормозов или главного тормозного цилиндра гидравлического привода, трубопроводов, тормозных камер пневматического привода; крепление и проверку диска и кронштейнов колодок трансмиссионного тормоза; проверку уровня жидкости в резервуаре главного тормозного цилиндра гидравлического привода; смазку подшипников валов разжимных кулаков, осей кулаков и других деталей привода ручного тормоза.

Во время ТО-2 дополнительно проводят проверку состояния тормозных накладок, стяжных пружин колесных тормозов, главного и колесных тормозных цилиндров гидравлического привода, компрессора пневматического привода, показания которого проверяют по контрольному манометру.

Проверка герметичности соединений гидравлического и пневматического привода тормозов. Эту работу выполняют, проводя внешний осмотр автомобиля. В гидравлическом приводе места нарушения герметичности выявляются по подтеканию тормозной жидкости, в пневматическом приводе на слух по характерному звуку, появляющемуся при утечке воздуха. Для более точного выявления места повреждения проверяемое соединение покрывают мыльной эмульсией и по появлению мыльных пузырей определяют место утечки воздуха.

Регулировка свободного хода педали тормоза. У автомобилей с гидравлическим приводом тормозов свободный ход педали регулируют путем изменения длины тяги, соединяющей тормозную педаль с толкателем поршня главного тормозного цилиндра. С этой целью у автомобиля ГАЗ-5ЗА устанавливают педаль в положение, при котором она упирается в резиновый буфер, отпускают контргайку и, вращая муфту в ту или другую сторону, устанавливают свободный ход педали, равный 8—14 мм. Зазор между поршнем и толкателем главного тормозного цилиндра должен находиться в пределах 1,5—2,5 мм.

При пневматическом приводе тормозов эта регулировка сводится к изменению длины тяги, которая связывает педаль тормоза с промежуточным рычагом привода тормозного крана. Длину тяги изменяют, вращая вилку, навернутую на резьбовой конец тяги.

Проверка работы тормозных камер. Тормозные камеры проверяют на герметичность при подаче в них сжатого воздуха. У камер выявляют места утечки воздуха, нанося мыльную эмульсию на кромки фланца корпуса возле стяжных болтов, отверстия выхода штока из корпуса камеры и штуцера крепления трубопровода к камере.

Заполнив камеру сжатым воздухом, следят за появлением мыльных пузырей, которые появляются в местах там, где имеются неплотности. Как правило, для устранения утечки воздуха достаточно подтянуть все болты крепления крышки к корпусу камеры. Если утечка воздуха все же продолжается, то заменяют диафрагму.

Давление в тормозных камерах проверяют по манометру, который подсоединяют к одной из камер. За счет работы компрессора на холостом ходу двигателя давление в системе пневматического привода повышают до 7,0— 7,3 кгс/см 2 (по показанию манометра на щитке приборов).

При отпущенной педали тормоза стрелка манометра, присоединенного к камере, должна оставаться на нуле.

Регулировка колесных тормозов. Регулировку зазоров между колодками и тормозными барабанами у автомобилей с пневматическим приводом производят при помощи регулировочного червяка (рис. 40), расположенного на рычаге, соединяющем шток тормозной камеры с валом разжимного кулака. Колесо вывешивают пользуясь домкратом и повертывая регулировочный червяк, доводят колодки до соприкосновения с барабаном (колесо затормаживается). После этого, повертывая червяк в обратном направлении, отводят колодки от барабана до начала свободного вращения колеса и проверяют щупом зазор, который должен быть в пределах 0,2—1,2 мм.

После регулировки зазора проверяют величину хода штоков тормозных камер. Ход штока должен быть равен 20—40 мм и ни в коем случае не превышать 40 мм. Штоки тормозных камер должны перемещаться без заеданий.

Далее проверяют свободный ход педали тормоза, который должен быть равен 14— 22 мм. Величину свободного хода педали тормоза регулируют, укорачивая или удлиняя тягу, соединяющую педаль с тормозным краном, поворачиванием вилки, навернутой на резьбовой конец тяги.

Закончив регулировку тормозных механизмов всех колес, проверяют действие тормозов на ходу. Торможение колес одной оси должно начинаться одновременно и быть равномерным. Проведя несколько торможений, проверяют, не происходит ли нагрев тормозных барабанов.

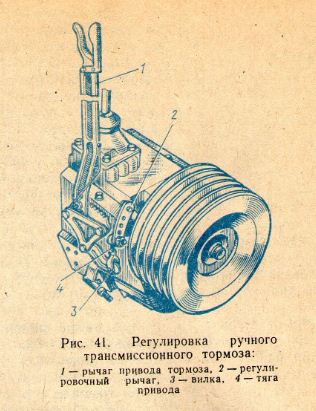

Регулировка ручного тормоза. Ручной тормоз должен надежно удерживать груженый автомобиль при стоянке как на ровном участке дороги, так и на уклоне крутизной до 16%. Он должен быть отрегулирован таким образом, чтобы исключить всякое задевание колодок за барабан во время движения автомобиля, так как это может привести к быстрому нагреву тормоза, имеющему ухудшенные условия охлаждения (плохой обдув воздухом).

У автомобилей ЗИЛ-130 ход рычага ручного тормоза регулируют (рис. 41) изменением длины тяги 4, соединяющей рычаг 1 привода тормоза с регулировочным рычагом 2. Для этого подвертывают вилку 3, с помощью которой тяга соединяется с рычагом 1. При правильной регулировке рычаг привода ручного тормоза должен вытягиваться усилием одной руки не более чем на 4—5 зубцов рейки, фиксирующей его положение.

Основные неисправности и техническое обслуживание тормозной системы - 5.0 из 5 , основанный на 18 голосах

Основные неисправности и техническое обслуживание рулевого управления

Основные неисправности. Рулевое управление должно обеспечивать движение автомобиля по заданному направлению в любых дорожных условиях, при различных скоростях движения. Водитель не должен затрачивать большого усилия на управление как при прямолинейном движении, так и при маневрировании.

Рулевой механизм и рулевой привод могут иметь следующие основные неисправности: повышенный свободный ход рулевого колеса, заедание подшипников рулевого механизма, погнутость рулевых тяг, подтекание смазки из картера рулевого механизма нарушение регулировок механизма.

Для гидроусилителя руля характерны следующие неисправности:

ослабление натяжения ремня привода лопастного насоса, понижение уровня масла в бачке насоса, попадание воздуха в систему, заедание золотника клапана управления или перепускного клапана.

Заедание подшипников рулевого колеса вызывает тугое поворачивание рулевого колеса, обычно в результате недостаточной смазки. Устраняют эту неисправность путем добавления масла в картер рулевого механизма.

Погнутые рулевые тяги могут нарушать точность поворачивания колес. Для устранения этого дефекта тяги снимают с автомобиля и выправляют, а при обнаружении трещин — заменяют новыми.

Подтекание смазки из картера рулевого механизма происходит, вследствие ослабления крепления крышки картера рулевого механизма, повреждения сальника и прокладок.

Работы, выполняемые при техническом обслуживании рулевого управления.

При ежедневном техническом обслуживании проверяют величину свободного хода рулевого колеса, а также действие рулевого управления на ходу автомобиля и производят наружной осмотр состояния уплотнений картера рулевого механизма для предупреждения вытекания смазки.

Во время первого технического обслуживания контролируют герметичность соединений системы гидроусилителя рулевого управления и надежность крепления насоса гидроусилителя; проверяют и при необходимости регулируют воздухораспределитель пневматического усилителя; производят подтяжку крепления рулевого механизма к раме автомобиля, шаровых пальцев рулевых тяг, болтов кронштейна двуплечего рычага.

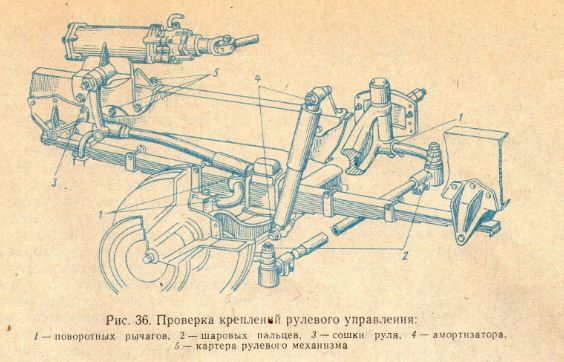

Проверка креплений рулевого управления показана на рис. 36. При проведении ТО-2 выполняют следующие операции:

промывают фильтр насоса гидроусилителя;

проверяют крепление рулевой сошки на валу и шарового пальца к сошке; зазоры в рулевом механизме, и если они выходят за установленные пределы, производят необходимую регулировку.

Ниже приводятся способы выполнения операций по техническому обслуживанию рулевых управлений, характерных для современных грузовых автомобилей.

Регулировка рулевого механизма

У рулевых механизмов с зацеплением типа червяк — ролик, зубчатый сектор и гайка — рейка имеются две регулировки: осевого зазора в подшипниках вала винта и зацепления зубчатого сектора и гайки — рейки. Осевой зазор в подшипниках проверяют и регулируют следующим образом.

Слив масло из картера рулевого механизма, отсоединяют шарнир, связывающий вал винта рулевого механизма с валом рулевого колеса, а также сошку от гидроусилителя.

Покачивая сошку рукой, проверяют наличие зазора в подшипниках вала винта. При обнаружении зазора, отвернув болты, снимают нижнюю крышку картера рулевого механизма и снимают одну регулировочную прокладку. Если последующая проверка покажет, что снятие одной прокладки не устранило зазор, снимают еще одну прокладку.

У автомобилей Горьковского автозавода (ГАЗ-53А, ГАЗ-66) для регулировки этого зазора требуется снять рулевое управление (колонку с рулевым механизмом) с автомобиля.

Разобрав рулевой механизм и промыв все детали, устанавливают вал с червяком и подшипником в картер и надевают на шлицы вала рулевое колесо. Удалив одну тонкую прокладку из-под крышки картера (рис. 37), ставят остальные прокладки на место и туго затягивают болты крепления крышки. После этого проверяют отсутствие осевого перемещения вала и легкость поворота рулевого колеса. Если осевой люфт вала руля не устранен, то снимают одну толстую прокладку и ставят на ее место снятую ранее тонкую прокладку.

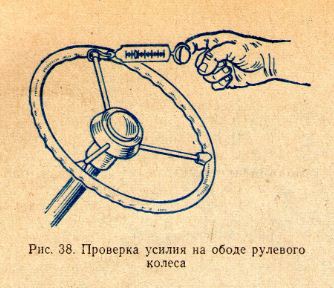

Отрегулировав натяг подшипников, проверяют усилие на ободе рулевого колеса, сняв сошку и сектор. Величина усилия, затрачиваемого на поворот рулевого колеса, должна быть равна 0,3—0,6 кгс. Зацепление сектора и гайки — рейки регулируют винтом, ввернутым в торец вала сектора.

Предварительно проверяют зазор в зацеплении по величине осевого перемещения вала сектора. Сошка при этом должна быть отсоединена от гидроусилителя. Зазор не должен превышать 0,2 мм. В случае если зазор больше этой величины, зацепление регулируют, отвернув контргайку регулировочного винта и вращая винт по часовой стрелке до тех- пор, пока зазор не будет полностью выбран. При наличии пружинного динамометра проверяют усилие на ободе рулевого колеса (рис. 38), которое надо приложить для его поворота около среднего положения. Это усилие должно составлять 1 —1,5 кгс и его можно довести до этих пределов подвертыванием регулировочного винта.

Зацепление рулевого механизма типа червяк-ролик регулируют подвертыванием регулировочного винта. Винт повертывают по часовой стрелке на несколько вырезов в стопорной шайбе, приближая вал сошки к червяку.

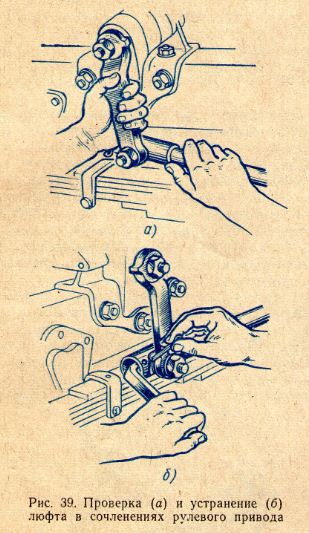

Проверка рулевого привода и устранение люфта в его сочленениях.

Наличие зазоров в сочленениях рулевого привода определяют, резко покачивая сошку руля при поворотах рулевого колеса, охватывая рукой проверяемые сопряжения (рис. 39, а).

Люфт, появляющийся при увеличенных зазорах, устраняют подтягиванием резьбовой пробки соответствующего сочленения (рис. 39, б). Расшплинтовав пробку, закручивают ее до отказа, а затем отпускают до ближайшего совпадения прорези на торце с отверстием для шплинта в головке тяги.

Устранить люфт в самоцентрирующихся сочленениях можно только путем замены изношенных шаровых пальцев и их вкладышей.

Проверка усилителя рулевого управления

Проверку ГУРа осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта. Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта.

Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться. Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н.

Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса.

Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе.

К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу.

При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шейки вала сошки восстанавливают при помощи хромирования и последующего шлифования под ближайший ремонтный размер. Шейку вала можно восстановить при помощи шлифования бронзовых втулок, устанавливаемых в картере, под ближайший ремонтный размер. Изношенные места посадки подшипников в картере рулевого управления можно восстановить при помощи дополнительной втулки. Втулка запрессовывается в изношенное место посадки подшипника, затем втулка растачивается под рабочий размер подшипника.

Обломы и трещины на фланце крепления картера можно устранить при помощи варки газовым пламенем. Изношенное отверстие в картере растачивается под ремонтный размер. Кроме этого быстрому износу подвержены шаровые пальцы и вкладыши поперечной рулевой тяги. На концах поперечных рулевых тяг часто возникает срыв резьбы. Кроме этого в процессе эксплуатации появляется ослабление или поломка пружин, а также нарушение изгиба тяг. Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые.

Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии. Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны. Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос.

Основные неисправности и техническое обслуживание рулевого управления - 4.9 из 5 , основанный на 34 голосах

Читайте также: