Принцип работы тягового двигателя кратко

Обновлено: 04.07.2024

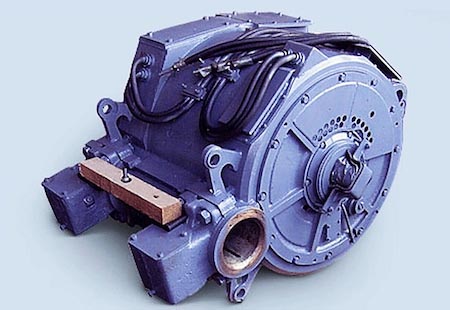

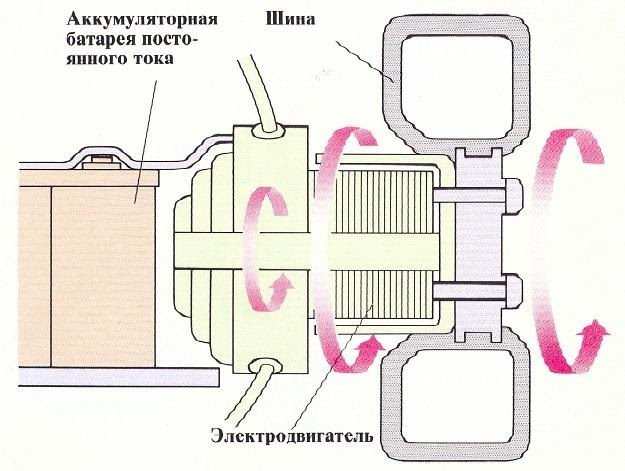

Тяговые электродвигатели (ТЭД) — служат для создания режима тяги посредством преобразования электрической энергии в механическую и для преобразования механической энергии в электрическую в режиме ЭДТ.

Принцип работы двигателя основан на выталкивании проводника с током из магнитного поля. Проводником с током является обмотка якоря, а магнитным полем – главные полюса.

Направление движения проводника определяется по правилу левой руки. Выталкивающая сила, которая действует на проводник, зависит от тока, магнитного потока и длины проводника в прямой пропорциональности.

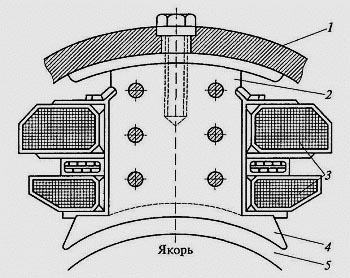

Основные составные части ТЭД : остов и якорь.Остов ( стантна)имеет кронштейны для закрепления ТЭД на тележке вагона и люки для вентиляции и ревизии щёточно-коллекторного узла. В станине установлены главные и добавочные полюса.

Главные полюсаслужат для создания основного рабочего магнитного потока.

Добавочные полюса служат для создания магнитного потока направленного навстречу магнитному потоку от реакции якоря (для безискровой работы щёток).

Все основные детали якоря собраны на втулке, напрессованной на вал. Сердечник якоря набран из лакированных листов электротехнической стали, спрессованных между обмоткодержателем и втулкой коллектора. Коллектор служит для изменения направления тока в проводниках обмотки якоря, когда они перемещаются из-под одного полюса под другой. Обмоткодержатель выполнен совместно с крыльчаткой вентилятора.

Якорь служит для создания вращающего момента и вращается в роликовых подшипниках, наружные кольца которых запрессованы в подшипниковые щиты. Щиты монтируют в горловину станины. В крышках подшипниках имеются маслоотводные трубки для добавления смазки в подшипники. Щёткодержатели, выполненные из латуни, удерживают меднографитовые токосъёмные щётки. Кронштейны щёткодержателя выполнены из пластика, и служит для изоляции щеткодержателя отостова, а сам щеткодержатель служит для удержания щетки, через которую образуется подвижный контакт коллектора. Кабели для подключения ТЭД ( 4 шт) изготовлены из многожильного провода с резиновой изоляцией, снаружи защищены рукавами.

Тяговый двигатель – само вентилируемая машина

Маркировка на станине:Я1, Я2= начало, конец якорной обмотки

С1, С2= начало, конец обмотки возбуждения

Порядок действий при тревожных показаниях средств автоматического контроля технического состояния подвижного состава на ходу поезда

Если была установлена невозможность следования поезда на станцию , то осмотр и решение о выводе неисправных вагонов принимают работники вагонного хозяйства. Запрещается отправление поезда при выявлении нагревшегося буксового узла без заключения и принятия решения вагонника-специалиста.

Если по результатам осмотра установлено, что неисправностей букс нет и нет заторможенностей колёсных пар, то разрешается следовать далее с установленной скоростью до станции где имеется работник вагонного хозяйства и совместно с ним составляется акт.

В целях исключения необоснованных остановок устройства КТСМ нужно проследовать со скоростью не менее 10 км/ч.

УСТРОЙСТВО ТЯГОВОГО ДВИГАТЕЛЯ

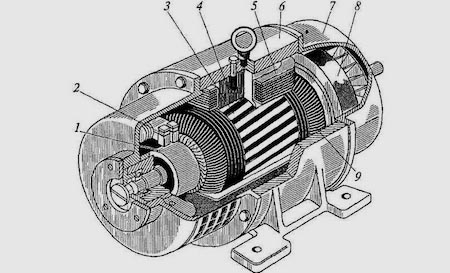

Тяговый двигатель электровоза, как и все двигатели постоянного тока, имеет следующие основные части: остов с поюсами, якорь, щеткодержатели и щетки, подшипниковые щиты (рис. 14). Конструктивные отличия тяговых двигателей от других электрических машин постоянного тока предопределены условиями их работы.

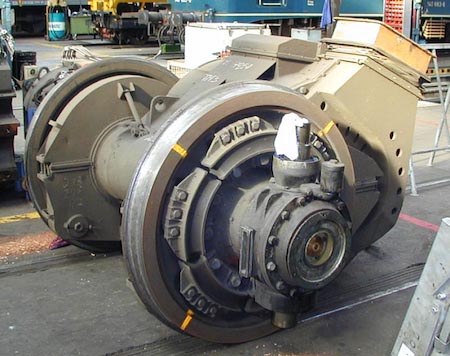

Размеры тягового двигателя ограничены габаритом — предельными очертаниями локомотива. Двигатели подвергаются значительным перегрузкам, тряске, ударам при прохождении колесных пар по неровностям пути, работают при температуре окружающей среды от +40 до — 50° С, в условиях больших колебаний напряжения в контактной сети. Очень трудно предотвратить проникновение в них пыли, влаги, снега.

Обеспечить длительную безотказную работу тяговых двигателей в таких условиях можно лишь при высоком качестве проектирования и изготовления, правильной эксплуатации и своевременном ремонте.

Якорь

У тягового двигателя якорь (рис. 15, а) состоит из сердечника, вала, обмотки и коллектора.

Для получения петлевой обмотки (рис. 16, а) начало проводника 1 присоединяют к коллекторной пластине 1′, а конец его соединяют с началом проводника 2. Конец проводника 2 присоединяют к пластине 2′. Проводники 1 и 2 образуют одну секцию, имеющую форму петли. Поэтому обмотка и получила название петлевой. Далее начало проводника 3 соединяют с пластиной 2′, а конец — с проводником 4 и т. д., пока обмотка не замкнется, т. е. пока последний проводник не соединится с коллекторной пластиной 1′.

При волновой обмотке (рис. 16, б) начало проводника 1, расположенного под северным полюсом (полюс N) первой пары полюсов, присоединяют к коллекторной пластине 1′, а конец — к проводнику 2, как и в петлевой обмотке. Затем, в отличие от петлевой обмотки, конец проводника 2 через соответствующую коллекторную пластину 2′, расположенную уже не рядом с пластиной 1′, соединяют с проводником 3, находящимся под полюсом N следующей пары полюсов. Проводник 3 соединяют с проводником 4, расположенным под полюсом той же пары полюсов, и через коллекторную пластину с проводником 5, находящимся под полюсом N первой пары полюсов, и так до тех пор, пока обмотка не замкнется. Секция обмотки этого типа имеет форму волны, вследствие чего обмотка и получила название волновой. В отличие от петлевой обмотки концы секции волновой обмотки присоединяют к несмежным коллекторным пластинам.

В большинстве тяговых двигателей первоначально применяли волновую обмотку. В современных тяговых двигателях большой мощности применяют петлевые обмотки . Обмотку якоря укладывают в пазы, выштампованные в листах стали, из которых собирают сердечник (см. рис. 15, б). В каждом пазу помещают стороны двух секций, так как обмотки двигателей обычно располагают в два слоя. Одну сторону секции укладывают в верхнюю часть одного паза, а другую — в нижнюю часть другого. При двухслойной обмотке облегчается соединение лобовых частей секции. Кроме того, все секции получаются одинаковыми, что упрощает технологию их изготовления.

Уложенную обмотку необходимо закрепить в пазах, иначе при вращении якоря она под действием центробежной силы будет вырвана из пазов. Закрепить ее можно, либо наложив бандаж на цилиндрическую поверхность якоря, либо поставив клинья в пазы (рис. 17, а, б).

Бандажи занимают по высоте меньше места, чем клинья, и ставить их проще. Однако в бандажах, выполненных из стальной проволоки, теряется энергия, поскольку они вращаются в магнитном поле. Не исключена и вероятность нарушения их пайки под действием тепла, выделяемого в обмотках двигателей и в самих бандажах. Кроме того, при больших окружных скоростях бандажи не обеспечивают необходимую прочность крепления. Крепление обмотки клиньями достаточно надежно, поэтому такой способ и получил преимущественное применение в мощных тяговых двигателях. Однако при этом высота паза, а следовательно, и диаметр якоря двигателя увеличиваются.

Раньше прямоугольные проводники обмотки якоря располагали вертикально (см. рис. 17, а). При расположении проводников, имеющих прямоугольное сечение, плашмя (см. рис. 17, б) не требуется места (по ширине паза) на изоляцию и улучшается отвод тепла от меди к боковым стенкам паза. Это позволяет улучшить теплоотдачу, а следовательно, уменьшить радиальные размеры сердечника и, кроме того, снизить добавочные потери в меди, так как уменьшаются вихревые токи. Так размещены обмотки в тяговых двигателях электровозов постоянного и переменного тока новых серий. Это позволило повысить мощность двигателей при заданных габаритных размерах. Однако монтаж такой обмотки сложней, чем обмотки, проводники которой расположены вертикально. Лобовые соединения обмотки якоря крепят только бандажами, которые выполняют из стеклоленты, пропитанной клеящими лаками . Такие бандажи не имеют недостатков, присущих проволочным бандажам.

Производство новых электроизоляционных материалов высокой прочности позволило создать (пока опытные) гладкие беспазовые якори, т. е. укладывать обмотки на гладкую цилиндрическую поверхность (рис. 17, в). Это снижает стоимость изготовления двигателей и расходы на содержание их в эксплуатации.

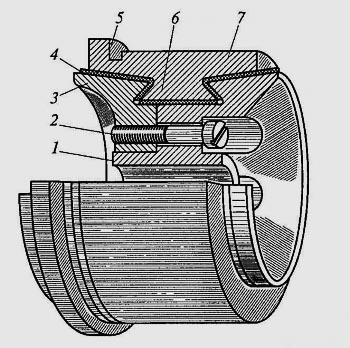

Коллектор (рис. 18) — один из основных и наиболее ответственных узлов тягового двигателя постоянного тока. Коллектор наиболее нагружен в электрическом отношении, и условиями его надежной работы ограничиваются предельные мощности тяговых двигателей . Диаметр коллектора современных тяговых двигателей превышает 800 мм, число пластин достигает 600.

Щетки и щеткодержатели

Через щетки, установленные в щеткодержателях, электрический ток подводится к обмотке якоря тягового двигателя.

Щетки для тяговых двигателей изготовляют из графита, получаемого при нагреве в электрической печи сажи, кокса, антрацита. Такие щетки называют электрографитизированными. Изготовляя их, стремятся к тому, чтобы они имели высокое переходное сопротивление, низкий коэффициент трения, были упругими, износоустойчивыми.

Одна щетка обычно перекрывает несколько коллекторных пластин, что ухудшает коммутацию (объяснение этого термина будет дано ниже) двигателей. Однако если щетки и коллекторные пластины выполнить равными по ширине, то щетки получились бы очень тонкими и хрупкими. Кроме того, при прохождении большого тока необходимо обеспечить достаточную поверхность контакта между щетками и коллектором. Поэтому, чтобы получить необходимую площадь рабочей поверхности щеток при небольшой их ширине, пришлось бы щетку удлинить, а это привело бы к удлинению коллектора. Размеры же двигателя ограничены габаритом электровоза, и увеличение длины коллектора вызвало бы необходимость уменьшить длину сердечника якоря и проводников обмотки, что в свою очередь привело бы к снижению мощности двигателя.

Щеткодержатель (рис. 19) состоит из корпуса и кронштейна, корпус соединяют с кронштейном болтом. Для более надежного крепления и лучшего электрического контакта соприкасающиеся поверхности кронштейна и корпуса сделаны рифлеными. Щеткодержатели должны быть надежно изолированы от остова двигателя. Поэтому их кронштейны крепят к остову или подшипниковым щитам с помощью изоляторов.

Щетки прижаты к поверхности коллектора пальцами, соединенными с пружинами. Для улучшения контакта между щетками и коллектором применяют составные (разрезные) щетки.

Остов

У тягового двигателя остов (рис. 20) одновременно служит магнитопроводом, к нему крепят главные и дополнительные полюса. Остов (ярмо) должен оказывать минимальное сопротивление прохождению магнитного потока, поэтому его изготовляют из стали, обладающей хорошими магнитными свойствами.

В магнитной системе тяговых двигателей, установленных на электровозах переменного тока, пульсирующий выпрямленный ток вызывает дополнительные потери. Чтобы снизить их, в массивный остов часто впрессовывают вставку, набранную, подобно якорю, из отдельных листов.

На электровозах с опорно-осевым подвешиванием остову в поперечном сечении придавали почти квадратное очертание с несколько срезанными углами. Такая форма позволяла уменьшить размеры двигателя, что важно для размещения его на электровозе. Стремление к непрерывному снижению массы тяговых двигателей привело к применению остовов цилиндрической формы. К остову крепят главные и дополнительные полюса, щиты с роликовыми подшипниками, в которых вращается якорь электродвигателя, и другие детали; предусмотрены в остове люки для подвода и отвода охлаждающего воздуха. Остов имеет горловины, через которые в него устанавливают полюса, якорь и другие детали. В процессе эксплуатации электровоза приходится периодически проверять состояние коллектора и щеточного аппарата. Для этого в остове имеются смотровые люки, герметично закрываемые крышками.

Подшипниковые щиты. Ими плотно закрывают торцовые горловины остова с обеих сторон. Концы вала якоря закрепляют в подшипниках, размещенных в щитах. Поэтому щиты называют подшипниковыми. В современных тяговых двигателях применяют только роликовые подшипники качения, более надежные, чем шариковые и подшипники трения скольжения. Роликовые подшипники не требуют частого пополнения смазки и постоянного ухода.

При вращении вала тягового двигателя смазка может выбрасываться из подшипников. Чтобы избежать этого, на валу устанавливают специальные устройства, предупреждающие разбрызгивание и выбрасывание смазки — лабиринтные маслоуплотнители. Подшипниковые щиты предотвращают загрязнение частей двигателя и проникновение в него влаги.

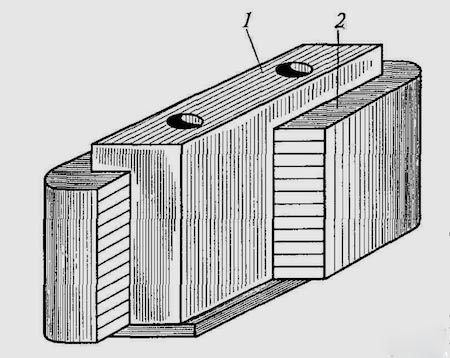

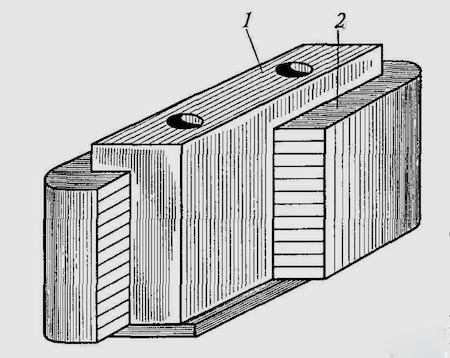

Главные полюса

Они представляют собой сердечники, на которые надевают катушки обмотки возбуждения. Сердечники главных полюсов, как и якоря, собирают из отдельных листов стали. Зачем это делают? По катушке сердечника проходит постоянный магнитный поток, а сам сердечник неподвижен и, следовательно, вихревые токи в нем возникнуть не могут. Все это было бы так, если бы якорь имел гладкую поверхность. В действительности зубцы и впадины его сердечника, перемещаясь при вращении под полюсами, искажают магнитное поле и вызывают пульсацию магнитного потока, из-за чего в сердечнике полюса возникают вихревые токи. Вот и приходится набирать сердечник из тонких листов стали, т. е. выполнять шихтованным.

Чтобы обеспечить необходимое распределение магнитного потока по поверхности якоря, сердечнику (рис. 21, а и б) придают довольно сложную Т-образную форму: она определяется соотношением размеров ширины сердечника и его полюсного наконечника, формой воздушного зазора, наличием компенсационной обмотки, условиями размещения и закрепления ее и катушек главных полюсов, способом крепления сердечников к остову.

Тяговые двигатели электровозов постоянного тока имеют две или три пары главных полюсов, а на электровозах переменного тока — три пары полюсов.

Компенсационная обмотка, применяемая в тяговых двигателях пульсирующего тока и в мощных двигателях постоянного тока, служит для компенсации реакции якоря. Обмотку располагают в пазах наконечника главных полюсов (см. рис. 21, б) и соединяют последовательно с обмоткой якоря. В отечественных тяговых двигателях применена хордовая компенсационная обмотка (рис. 22) из мягкой прямоугольной медной проволоки, выполняемая катушками, которые можно устанавливать и снимать независимо от других обмоток. Крепят компенсационную обмотку в пазах клиньями.

Дополнительные полюса

Как и главные, эти полюса состоят из сердечников и катушек. Магнитный поток, необходимый для компенсации реактивной э. д. с, сравнительно невелик, вследствие чего дополнительные полюса имеют меньшие размеры, чем главные. Потери в их сердечниках, вызываемые пульсацией магнитного потока, незначительны, поэтому сердечники изготовляют сплошными. В машинах с тяжелыми условиями коммутации, а также в двигателях пульсирующего тока для уменьшения вихревых токов эти сердечники выполняют шихтованными.

Катушки дополнительных полюсов наматывают из полосовой меди. Число дополнительных полюсов всегда равно числу главных.

Остов, главные и дополнительные полюса образуют магнитную систему тягового двигателя. Магнитная система обеспечивает прохождение магнитного потока, его концентрацию в определенных частях двигателя.

Электрическая изоляция

Кронштейны щеткодержателей изолируют от корпуса двигателя с помощью фарфоровых изоляторов (см. рис. 19). Изоляцию коллекторных пластин относительно корпуса и одну от другой выполняют так, как показано на рис. 18.

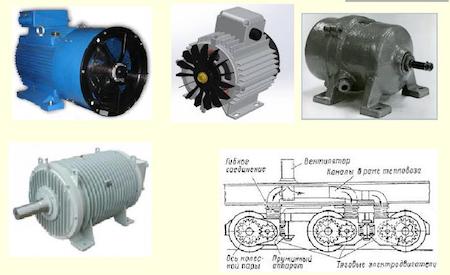

Электрические машины преобразуют механическую энергию в электрический ток и наоборот. Подавляющее большинство электрических устройств работают по простой схеме: под действием механической энергии вырабатывается электричество, которое в свою очередь вызывает движение станков, машин, механизмов, подвижного состава. В транспортной отрасли хорошо известен тяговый электродвигатель, приводящий в действие колесные пары вагонов. Использование их в режиме генератора дает возможность затормозить состав. Процесс торможения происходит за счет нагрузки, образующейся в процессе превращения механической энергии состава, находящегося в движении, в электрический ток.

Появление и развитие тяговых устройств

В самом начале, когда электрический транспорт только начал использоваться, на всех видах подвижного состава устанавливались коллекторные тяговые электродвигатели. При этом передача энергии осуществлялась по самой простой схеме, поэтому агрегатами можно было легко управлять в любом рабочем режиме. Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

Тем не менее, в процессе эксплуатации тяговый электродвигатель постоянного тока обнаружил ряд недостатков. В первую очередь, это сам коллектор, оборудованный подвижными контактами – щетками, требующий регулярного технического обслуживания. Принимаемые меры по снижению искрения, повышению надежности коммутации, во многом усложнили устройство двигателя. В результате, его размеры заметно увеличились, а максимальная скорость вращения осталась на прежнем уровне.

Постепенно развивалось направление силовой техники на основе быстродействующих полупроводников. Это позволило заменить реостатную систему, применяемую в коллекторных агрегатах, импульсной, отличающейся повышенной надежностью и экономичностью. В дальнейшем, в вагонных парах стал устанавливаться асинхронный тяговый двигатель в качестве приводного механизма.

Основными проблемами, с которыми пришлось столкнуться при эксплуатации асинхронных двигателей, считаются сложные регулировки. Определенные трудности возникают при использовании электрического торможения, когда для этих целей служат моторы на основе короткозамкнутого ротора. В данный период идет разработка более современных тяговых приводов на основе синхронных агрегатов, в которых установлен ротор на постоянных магнитах.

Поскольку на железнодорожном транспорте до сих пор широко используются именно коллекторные агрегаты, следует более подробно рассмотреть их общее устройство и порядок работы.

Коллекторный агрегат на постоянном токе

Любой коллекторный агрегат является своеобразной электрической машиной, которая в зависимости от своего предназначения выполняет функции генератора или электродвигателя. Отличительной чертой этих устройств считается соединение якорной обмотки с коллектором.

Основным источником питания коллекторных движков служит постоянный ток. Сейчас уже выпускаются модификации многофункциональных агрегатов с невысокой мощностью, способных работать не только от постоянного, но и от переменного тока.

Стандартный тяговый электродвигатель состоит из коллектора (1), щеток (2), сердечника ротора или якоря (3), сердечника главного полюса (4), обмотки возбуждения (5), станины (6). Кроме того, сюда же включены подшипниковый щит (7), вентилятор (8), якорная обмотка (9).

Все детали соединяются в несколько конструктивных элементов. Прежде всего, это магнитная система, под влиянием которой появляется магнитное поле, а также якорь с обмоткой, вращающийся с помощью подшипников. Коллектор и другие детали разъединяются между собой воздушной прослойкой.

В агрегатах постоянного тока возникновение магнитного поля происходит с участием обмоток возбуждения. Они располагаются на полюсных сердечниках и подключены к постоянному току. Количество полюсов может быть разным, в зависимости от мощности двигателя и его использования в транспортной единице. Их число чаще всего находится в рамках от 2 до 12. Стандартная магнитная система представляет собой монолитную металлическую станину, в которой присутствуют съемные шихтованные сердечники. Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Назначение и устройство станины

Каждый тяговый электродвигатель оборудуется станиной, используемой прежде всего в качестве магнитопровода, по которому осуществляется прохождение магнитных потоков основных и дополнительных полюсов. Еще она служит местом расположения и крепления полюсов и подшипниковой защиты.

При наличии больших нагрузок станина обычно бывает отлита из стали или сварена из толстых электротехнических стальных листов. Благодаря такой конструкции создается требуемая механическая устойчивость и высокая магнитная проницаемость. Стенки обычно имеют толщину, обеспечивающую установленный уровень магнитной индукции, а ее размеры ориентированы на поперечное сечение главных полюсов и составляют не ниже 50% этого размера.

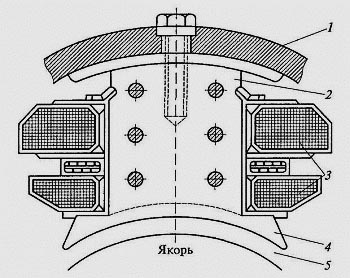

На представленном рисунке отмечено расположение станины (1), относительно других деталей и компонентов – сердечника полюса (2), катушки обмотки возбуждения (3) и полюсного башмака (4). Между всеми элементами и якорем существует воздушная прослойка (5). Размеры диаметра изнутри станины рассчитываются так, чтобы в этом пространстве мог разместиться якорь, полюса главные и дополнительные и их обмотки.

Тяговый электродвигатель локомотива может иметь стальную литую станину с уменьшенной массой и пониженным поперечным сечением, ориентированным на оси главных полюсов. Это дает возможность равномерно распределить магнитный поток, поступающий к станине от главного полюса.

Частично станина, не выполняющая функции магнитопровода, образует коллекторное пространство с незначительной толщиной стенок, достаточной для обеспечения необходимой механической прочности. В некоторых конструкциях это место закрывается отдельными ребрами жесткости, прикрытыми тонким защитным кожухом.

Главные полюса

Тяговый электродвигатель, работающий на постоянном токе, включает в свою конструкцию обмотку возбуждения, где и появляется магнитодвижущая сила, создающая, в свою очередь, магнитное поле. В состав обмотки входят катушки, надеваемые на сердечники основных полюсов. На стороне сердечника, направленной к якорю, устанавливается полюсный наконечник, он же башмак. С его помощью осуществляется равномерное распределение магнитного потока по всей поверхности якоря. Перечисленные детали отмечены на предыдущем рисунке вместе со станиной.

На практике довольно редко используется схема, включающая в себя полюсный сердечник и полюсный башмак. Как правило, они объединяются в единое целое и образуют главный полюс. За счет этого в сердечнике полюса наступает снижение вихревых потоков, вызываемых действием пульсаций магнитной индукции в наконечниках из-за зубчатой поверхности якоря.

Для сборки полюса используются стальные лакированные листы, которые затем попадают под пресс высокого давления. Сквозь сердечник пропускаются болты или специальные заклепки, чтобы стянуть всю конструкцию. Их равномерное распределение позволяет успешно выдерживать упругость сжатых полос. Крепление полюсов к станине осуществляется с помощью болтов или шпилек.

Назначение и устройство добавочных полюсов

Каждый тяговый электродвигатель мощностью более 1 кВт оборудуется дополнительными полюсами, для того чтобы снизить количество искр, появляющихся на щетках. Их устройство очень простое, включающее в себя сердечник (1) и катушку (2), где использован медный проводник в изоляции. Его сечение рассчитывается по рабочему току двигателя, поскольку эта катушка и обмотка якоря последовательно подключаются друг к другу.

Стальной сердечник изготавливается в виде монолитной конструкции, по причине отсутствия в нем вихревых токов, так как магнитная индукция имеет очень малую величину. Местом монтажа дополнительных полюсов определен промежуток между главными полюсами, а крепление к станине выполняется специальными болтами. Величина воздушной прослойки под ними существенно превышает зазор под главными полюсами. Его регулировка выполняется при помощи специальных пластин из материалов магнитного или немагнитного типа, а окончательная величина определяется, когда тяговый двигатель постоянного тока настраивается на коммутацию при достижении минимального количества искр.

Якорь и коллектор

В состав якоря входит вал, сердечник, обмотки и коллектор. Конфигурация сердечника выполнена в форме цилиндра, а сам он изготовлен из тонких штампованных листов электротехнической стали. Для изоляции листов используется лак или бумага. В сжатом виде после сборки сердечник фиксируется нажимными шайбами. Благодаря устройству сердечника, удается компенсировать влияние вихревых токов и снизить в нем утечку электроэнергии. Охлаждение ТЭД выполняется за счет специальных каналов вентиляции, устроенных в сердечнике.

Для якорных обмоток используется медный проводник круглого или прямоугольного сечения. Он закладывается в выемки сердечника и качественно изолируется от него. Вся обмотка делится на секции, концы каждой из них соединяются с коллектором путем пайки.

В конструкцию каждого коллектора входит активная составляющая и система крепления. Изоляция медных коллекторных пластинок (7) выполняется с помощью специальных прокладок. Провода якорной обмотки припаиваются к выступу в конце элемента (5). Край пластин, расположенный снизу (6) после сборки зажимается с помощью двух нажимных колец (3). Эти кольца также изолируются, а сама изоляция утапливается на 1,5 мм внутрь скользящей поверхности коллектора.

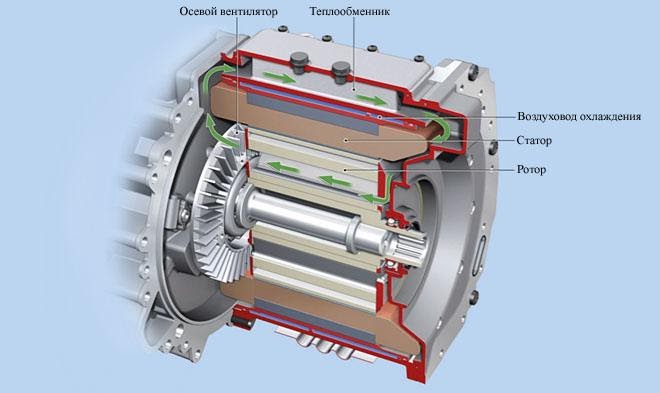

Тяговые электродвигатель асинхронного типа

На железнодорожном транспорте асинхронный тяговый двигатель долгое время не мог использоваться из-за отсутствия в электроснабжении подвижного состава переменного трехфазного тока. Постепенно развивающееся электротехническое производство позволило создать и усовершенствовать электронику полупроводникового типа.

Таким образом, были созданы преобразователи тока и напряжения, обладающие мощностью, достаточной, чтобы обеспечить энергией асинхронный тяговый двигатель. Ведущую роль в этом деле сыграли мощные транзисторы.

Данные устройства оказались просты и надежны в эксплуатации. У них заметно снизились габаритные размеры и вес в сравнении с двигателями постоянного тока. Асинхронный тяговый двигатель не требует особого технического обслуживания, способен переходить в генераторный режим без специального переключения, а лишь под действием повышенной частоты вращения ротора. Подобная схема существенно упрощает использование системы электрического торможения.

· Принцип работы двигателя основан на выталкивании проводника с током из магнитного поля.

· Проводником с током является обмотка якоря, а магнитным полем – главные полюса.

· Направление движения проводника определяется по правилу левой руки.

· Выталкивающая сила, которая действует на проводник, зависит от тока, магнитного потока и длины проводника в прямой пропорциональности.

· Выталкивающие силы от обмотки якоря образуют вращающий момент, который зависит от тока и магнитного потока.

· При вращении якоря двигателя в магнитном поле проводники якоря пересекают магнитный поток и в них индуктируется ЭДС, которая направлена встречно рабочему току и поэтому называется ЭДС двигателя (противоэдс).

· Определяется она по правилу правой руки.

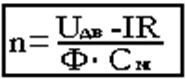

· Подводимые на зажимы двигателя напряжения расходуются на преодоление ЭДС двигателя и на падение напряжения на нём, т.е.

· На электропоездах применяют тяговые двигатели с сериесным (последовательным) возбуждением.

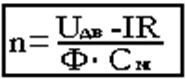

19.Регулирование частоты вращения якоря тягового двигателя.

· РЕГУЛИРОВАНИЕ ЧАСТОТЫ ВРАЩЕНИЯ ЯКОРЯ ТЯГОВОГО ДВИГАТЕЛЯ

· Из формулы видно, чточастота вращения якоря двигателя зависит от подводимого на его зажимы напряжения и от магнитного потока.

· Так же зависит от внутреннего падения напряжения двигателя, но им пренебрегают, так как оно незначительно, в связи с малым сопротивлением двигателя (≈ 0,2 Ом).

· При запуске двигателя его ЭДС равна нулю, а потому через двигатель может пойти большой ток, который вызовет его порчу.

· Чтобы этого, не случилось, последовательно с двигателемвключают пусковые резисторы, такой величины, чтобы пусковой ток не превышал 1,5 номинальной величины.

· В дальнейшем, когда якорь будет вращаться, будет возникать ЭДС, которая ограничивает ток, и пуско-тормозные резисторы в этом случае постепенно выводятся.

· А при достижении номинальной частоты вращения выводятся полностью.

· Падение напряжение тягового двигателя при пуске будет равно примерно 45 В..

· А когда пуско-тормозные резисторы будут выведены полностью, то падение напряжения на двигателе увеличивается до 750 В, а, следовательно, увеличивается и скорость.

· Дальнейшее увеличение частоты вращения якоря двигателя получаем за счет изменения магнитного потока, причем при уменьшении магнитного потока частота вращения возрастает.

· Увеличение частоты вращения якоря двигателя производится следующим образом:

- при уменьшении тока вобмотке возбуждения уменьшается магнитный поток;

- при уменьшении магнитного потока уменьшается противо-ЭДС, наведенная в якоре;

- т.к. ЭДС двигателя уменьшается, то увеличивается ток, проходящий через якорь, следовательно, увеличивается вращающий момент двигателя.

· Таким образом, при небольшом уменьшении магнитного потока в обмотке возбуждения, ток в якоре резко возрастает, а, следовательно, будет возрастать и вращающий момент.

· Этот способ увеличения частоты вращения якоря двигателя достигается путем ослабления поля.

· На ЭР-2Т имеется 6 ступеней ослабления поля.

· Принцип работы двигателя основан на выталкивании проводника с током из магнитного поля.

· Проводником с током является обмотка якоря, а магнитным полем – главные полюса.

· Направление движения проводника определяется по правилу левой руки.

· Выталкивающая сила, которая действует на проводник, зависит от тока, магнитного потока и длины проводника в прямой пропорциональности.

· Выталкивающие силы от обмотки якоря образуют вращающий момент, который зависит от тока и магнитного потока.

· При вращении якоря двигателя в магнитном поле проводники якоря пересекают магнитный поток и в них индуктируется ЭДС, которая направлена встречно рабочему току и поэтому называется ЭДС двигателя (противоэдс).

· Определяется она по правилу правой руки.

· Подводимые на зажимы двигателя напряжения расходуются на преодоление ЭДС двигателя и на падение напряжения на нём, т.е.

· На электропоездах применяют тяговые двигатели с сериесным (последовательным) возбуждением.

19.Регулирование частоты вращения якоря тягового двигателя.

· РЕГУЛИРОВАНИЕ ЧАСТОТЫ ВРАЩЕНИЯ ЯКОРЯ ТЯГОВОГО ДВИГАТЕЛЯ

· Из формулы видно, чточастота вращения якоря двигателя зависит от подводимого на его зажимы напряжения и от магнитного потока.

· Так же зависит от внутреннего падения напряжения двигателя, но им пренебрегают, так как оно незначительно, в связи с малым сопротивлением двигателя (≈ 0,2 Ом).

· При запуске двигателя его ЭДС равна нулю, а потому через двигатель может пойти большой ток, который вызовет его порчу.

· Чтобы этого, не случилось, последовательно с двигателемвключают пусковые резисторы, такой величины, чтобы пусковой ток не превышал 1,5 номинальной величины.

· В дальнейшем, когда якорь будет вращаться, будет возникать ЭДС, которая ограничивает ток, и пуско-тормозные резисторы в этом случае постепенно выводятся.

· А при достижении номинальной частоты вращения выводятся полностью.

· Падение напряжение тягового двигателя при пуске будет равно примерно 45 В..

· А когда пуско-тормозные резисторы будут выведены полностью, то падение напряжения на двигателе увеличивается до 750 В, а, следовательно, увеличивается и скорость.

· Дальнейшее увеличение частоты вращения якоря двигателя получаем за счет изменения магнитного потока, причем при уменьшении магнитного потока частота вращения возрастает.

· Увеличение частоты вращения якоря двигателя производится следующим образом:

- при уменьшении тока вобмотке возбуждения уменьшается магнитный поток;

- при уменьшении магнитного потока уменьшается противо-ЭДС, наведенная в якоре;

- т.к. ЭДС двигателя уменьшается, то увеличивается ток, проходящий через якорь, следовательно, увеличивается вращающий момент двигателя.

· Таким образом, при небольшом уменьшении магнитного потока в обмотке возбуждения, ток в якоре резко возрастает, а, следовательно, будет возрастать и вращающий момент.

· Этот способ увеличения частоты вращения якоря двигателя достигается путем ослабления поля.

Большинство пользователей знакомы с электрическими двигателями исключительно по их большой распространённости в быту. Но такие моторы, как правило, обладают относительно невысокой мощностью, которой достаточно для работы в составе бытовых приборов, от кухонного комбайна до стиральной машины. Что касается сферы транспорта, то здесь используются электродвигатели специального вида – тяговые, которым под силу приводить в движение многотонные транспортные средства. Сегодня мы рассмотрим их особенности, и чем они отличаются от обычных электромоторов.

Эволюция тяговых электромоторов

Попытки создания тяговых электромоторов относятся к эпохе заката паровых двигателей. Первый действующий экземпляр такой силовой установки появился в 1879 году (локомотив Сименса), а ещё через год был создан и первый привод для городского транспорта (трамвай Пироцкого). В 1890 году электровоз Лондонского метро оснастили первым безредукторным тяговым электромотором.

Все эти попытки нельзя назвать удачными. Конструкторы столкнулись с множеством проблем, решить которые при тогдашнем уровне развития технологий было чрезвычайно сложно. В частности, такие моторы имели большой вес и габариты при относительно невысокой мощности. Во-вторых, было сложно обеспечить повышение мощности, которое жизненно необходимо для транспортного средства. Разумеется, КПД таких тяговых электромоторов было достаточно низким.

Значительный прогресс был достигнут в 10-40-х годах прошлого столетия, когда электровозостроение стало самостоятельной машиностроительной отраслью, а параллельно-кривошипный привод уступил дорогу опорно-осевому. Но настоящим прорывом стало изобретение полупроводников. Использование быстродействующей элементной базы вместо массивных и небыстрых реостатных схем позволило перейти от тяговых электромоторов коллекторного типа к импульсным двигателям, характеризующимся гораздо более высоким КПД, экономичностью и повышенной надёжностью.

Началась эксплуатация асинхронных тяговых электродвигателей (ТЭД), хотя и здесь пришлось решать немало трудностей. Например, с электрическим торможением при использовании привода с короткозамкнутым ротором, да и в целом с регулировками. В последнее время активно ведётся разработка и внедрение синхронных тяговых электромоторов как более перспективных, с использованием ротора на постоянных магнитах.

Особенности конструкции ТЭД

Тяговые электромоторы вынуждены работать в условиях тряски и постоянных толчков, в режимах повышенной механической, электрической и тепловой нагрузки. Поэтому при разработке моторов много внимания уделяется повышению механической прочности деталей и их соединений и надёжности электрических компонентов, улучшению изоляции токоведущих элементов (с точки зрения тепло- и влагозащиты), обеспечению надёжности коммутации всех частей двигателя.

Существуют и определённые отраслевые особенности. Так, для тяговых электромоторов, устанавливаемых на шахтные электровозы, необходимо обеспечить соблюдение требований по защите от возможности возгорания или взрыва.

В силу вышесказанного ТЭД относят к электродвигателям предельного использования.

Классификация тяговых электромоторов

В настоящее время активно используются как электродвигатели, работающие от постоянного тока, так и разновидности, у которых источник электроэнергии – переменный ток. Есть также тяговые моторы, функционирующие от пульсирующего тока.

Рассмотрим другие классификаторы ТЭД.

- синхронные электродвигатели;

- ТЭД последовательного возбуждения;

- Асинхронные тяговые моторы.

По источнику электроэнергии:

- автономный (батарея, ТЭ, генератор);

- контактная сеть (электропоезда, метро, троллейбусы).

По преобладающему режиму работы:

- кратковременный (один рабочий цикл – 20-80 минут);

- продолжительный;

- повторно-кратковременный.

- бесколлекторные (вентильные или двигатели бесконтактного типа) тяговые двигатели;

- коллекторные ТЭД;

- вращающиеся;

- линейные.

По типу охлаждения:

- обдуваемые;

- автономная вентиляция;

- естественная вентиляция;

- самовентиляция.

Кроме того, тяговые электромоторы классифицируются по климатическому исполнению (стандарты приведены в ГОСТ 15150/15543) и по степени защиты.

Состав и принцип функционирования коллекторного ТЭД

Особенностью коллекторного тягового электромотора является его способность работать в двух режимах: в качестве собственного тягового электродвигателя или генератора электроэнергии. Такую коммутацию обеспечивает схема, при которой обмотка якоря двигателя соединяется с коллектором. В большинстве случаев коллекторный тяговой электромотор запитывается от цепи постоянного тока. Хотя сегодня уже получили достаточное распространение модификации электродвигателей, как правило, небольшой мощности, которые способны работать как от постоянного, так и переменного тока.

Типичный коллекторный ТЭД состоит из следующих частей:

- коллектора (1);

- щёточного узла (2);

- сердечника главного полюса (14);

- обмотки возбуждения (5);

- подшипникового кожуха (7).

- монолитной стальной станины (6);

- вентилятора (8);

- якорного сердечника (3);

- обмотки ротора (9);

Конструктивно эти разрозненные детали тягового двигателя образуют несколько укрупнённых агрегатов. Главным из них можно назвать магнитную систему, генерирующую магнитное поле, без которого невозможна работа электродвигателя любого типа. Второй важный элемент, отвечающий за преобразование колеблющегося магнитного поля во вращательное движение вала мотора – якорь с обмоткой вместе с подшипниковым узлом. Между коллектором и остальной частью тягового двигателя имеется воздушная прослойка. Обмотки возбуждения ответственны за формирование магнитного поля в ТЭД постоянного тока. Физически они находятся на сердечниках главного полюса и запитываются от источника постоянного тока. Количество пар полюсов в тяговом электродвигателе может варьироваться в пределах от 1 до 6, в зависимости от типа транспортного средства и мощности тягового электромотора. Магнитная система – это монолитная стальная станина, связанная со съёмными сердечниками.

Для понимания принципов функционирования коллекторного ТЭД рассмотрим устройство и работу каждого из описанных элементов.

Станина

Основное предназначение станины – обеспечить место для циркуляции магнитных полей, генерируемых в окрестностях полюсов, главных и дополнительных. То есть станина выступает в роли магнитопровода, а ещё к ней крепятся эти самые полюса и кожух подшипника.

Поскольку станина тягового электромотора подвергается высоким механическим нагрузкам, она изготавливается из стали методом цельного отлива, либо из листов электротехнической стали большой толщины. Кроме механической прочности, такая конструкция обеспечивает требуемую степень магнитной проницаемости. Для поддержания магнитной индукции на нужном уровне стенки станины имеют определённую толщину, а габариты узла рассчитывают таким образом, чтобы они составляли не менее 50% от площади поперечного сечения основных полюсов.

Из приведенного рисунка можно понять, как расположены связанные элементы относительно станины (1). 2 – это сердечник основного полюса, 4 указывает на полюсный башмак, 3 – место расположения обмотки возбуждения. Между всей этой конструкцией и якорем (показан внизу) имеется прослойка воздуха (5). Внутренний диаметр станины рассчитан так, чтобы между ней и якорем поместились дополнительные и главные полюса вместе с обмотками.

У ТЭД электровоза станина обычно литая и характеризуется уменьшенной массой. Кроме того, она имеет пониженное поперечное сечение, необходимое для более равномерного распределения магнитного потока за счёт ориентации на оси основных полюсов. Отключенные от циркуляции магнитных потоков части станины играют роль коллекторного пространства и имеют меньшую толщину стенок, но достаточную, чтобы выдержать большие механические нагрузки. Иногда для усиления прочности здесь могут присутствовать рёбра жёсткости, сверху прикрытые защитным кожухом из тонкой стали.

Главные полюса

Источником магнитодвижущей силы в типовом тяговом электродвигателе, запитанным от постоянного тока, является обмотка возбуждения, состоящая из катушек, которые монтируются на сердечники главных полюсов.

Со стороны якоря на сердечник монтируют полюсный наконечник, именуемый башмаком. Его задача заключается в равномерном распределении вектора магнитного потока по всей площади поверхности якоря. На предыдущем рисунке эти элементы присутствуют в одном узле со станиной.

В большинстве коллекторных ТЭД полюсный сердечник объединён с полюсным башмаком, и такой узел и называется главным полюсом. Конструкции, когда они расположены раздельно, встречаются редко.

Цель объединения сердечника и башмака в единый элемент – минимизация вихревых магнитных потоков, возникающих в наконечниках в результате пульсаций магнитной индукции, причиной которых, в свою очередь, является зубчатая геометрия якоря.

Главные полюса собирают из стальных листов, обрабатываемых прессом высокого давления. Для укрепления сердечника используют болты или усиленные заклёпки. Они же способствуют уменьшению напряжённости упругих полос металла. К станине главные полюса крепятся шпильками или болтами.

Добавочные полюса

Искрообразование – довольно неприятное побочное явление, характерное для всех тяговых электромоторов мощностью более 1000 Вт. Для его снижения используют дополнительные полюса. Их конструкция довольно проста и включает сердечник, вокруг которого обвита изолированная медная проволока. Сечение сердечника рассчитывается относительно номинала тока мотора, поскольку обмотка якоря и сердечника соединены по параллельной схеме.

Сердечник классического тягового электромотора представляет собой монолитный стальной конструктив, в котором из-за малой величины магнитной индукции практически отсутствуют паразитные вихревые токи. Дополнительные полюса устанавливаются между основными и крепятся к стенке с помощью болтов. Толщина воздушной подушки под ними делается намного больше зазора под основными полюсами. Регулировка дополнительного полюса осуществляется посредством специальных пластин, изготавливаемых из магнитных и немагнитных материалов, при этом окончательный результат фиксируется, когда ТЭД постоянного тока в результате испытаний переходных процессов в электромоторе демонстрирует минимальный уровень искрообразования.

Якорь и коллектор

Назначение якоря объяснять не нужно – он преобразует энергию магнитного поля во вращательное движение. Конструктивно якорь состоит из вала двигателя, коллектора, сердечника и якорной обмотки.

Поскольку сердечник находится на валу, он имеет цилиндрическую форму и состоит из листов электротехнической стали, изготовленной методом штамповки. В качестве изоляционного слоя используется лак или электроизоляционная бумага. Листы сжимаются и фиксируются посредством нажимных шайб. Форма сердечника позволяет уменьшить утечки электроэнергии за счет компенсации влияния паразитных токов, увеличивая КПД электродвигателя.

Чтобы охладить двигатель, нагревающийся из-за трения подшипников и в результате явления магнитной индукции, в сердечнике делают специальные вентиляционные каналы.

Обмотка якоря тягового электродвигателя изготавливается из медной проволоки, она укладывается в пазы сердечника и изолируется от его стенок с помощью специальных прокладок. Обмотка якоря состоит из сегментов, концы каждой такой секции припаиваются к коллектору.

Тяговой электродвигатель асинхронного типа

Мы рассмотрели состав и принцип действия коллекторного ТЭД постоянного тока, поскольку он наиболее распространён. Асинхронные тяговые электромоторы длительное время не использовались по причине отсутствия трёхфазной контактной сети, но со временем все технические сложности, препятствующие построению такого типа электроснабжения для подвижного состава, были устранены. Этому, кстати, тоже способствовало бурное развитие полупроводниковой элементной базы.

Мощные транзисторы легли в основу преобразователей напряжения/тока, предоставив возможность получить электрические характеристики, достаточные для обеспечения энергией асинхронных ТЭД.

Конструктивно такие моторы оказались достаточно компактными и весьма надёжными, не требующими частого технического обслуживания, что является одним из главных минусов моторов коллекторного типа. К тому же переход на режим генерации электроэнергии здесь осуществляется без применения специальных сложных устройств, только за счёт увеличенной частоты вращения вала ротора тягового электромотора. Такая конструкция сильно упрощает использование узла, ответственного за электрическое торможение мотора.

На большинство моделей отечественных электровозов устанавливаются тяговые электродвигатели НБ-418К6.

Особенности, плюсы и минусы автомобильных ТЭД

Прорыв в сфере производства тяговых аккумуляторов существенно повысил спрос на электрокары, приводимые в движение тяговыми электромоторами переменного тока.

В большинстве случаев это асинхронные двигатели, у которых частота вращения ротора не соответствует частоте изменения потенциала напряжения и, соответственно, магнитного поля. Достаточно сказать, что Tesla S и Х оснащаются именно трёхфазными асинхронными тяговыми электромоторами. Их ещё называют индукционными, поскольку электромагнитная сила у них индуцируется в роторе по закону Ленца. Индукционные моторы устанавливаются на БЕЛАЗ-549 грузоподъёмностью 75т.

Синхронные электродвигатели в автомобилестроении используются реже, хотя в целом они достаточно востребованы. Например, климатическая техника и многие насосные системы базируются на синхронных моторах.

Но есть моменты, в которых синхронные ТЭД лучше асинхронных аналогов. В частности, они лучше используют энергию торможения автомобиля в целях рекуперации, и такие транспортные средства вполне безопасно буксировать, чего не скажешь о машине с асинхронным мотором.

Пример использования синхронного ТЭД – модель Renault Zoe. Здесь на электромагниты поступает постоянный ток, а электродвижущая сила возникает за счет изменения полярности магнитов статора (у ротора она неизменная).

Разговоры о том, что за электрокарами будущее, не лишены основания. Большинство технических сложностей успешно преодолено, инфраструктура подзарядки аккумуляторов развивается быстрыми темпами, конструкция самих двигателей постоянно совершенствуется.

Преимущества автомобильных электродвигателей

Рассмотрим, чем ТЭД лучше бензиновых/дизельных моторов:

- в отличие от ДВС, в тяговом электромоторе не требуется раскрутка вала по мере возрастания числа оборотов: максимальный крутящий момент возникает сразу после включения электрического мотора. Так что чистому электрокару не нужен стартер, да и сцепление тоже, а двигатель внутреннего сгорания без них работать не сможет;

- второй момент – простота реализации реверса в тяговом электромоторе. Чтобы включить задний ход, достаточно поменять полярность подключения тягового электродвигателя. И никаких коробок передач;

- у авто с электромотором КПД достигает 95%, что даже теоретически недостижимо для ДВС;

- автомобильный тяговый электропривод во много раз компактнее и легче двигателя внутреннего сгорания, что в наш век миниатюризации весомый плюс;

- у машин, оснащённых двигателем на бензине или дизтопливе, при торможении вся кинетическая энергия расходуется даже не попусту, а во вред, нагревая колодки и способствуя их более быстрому износу. Возможность использования электромотора как генератора в режиме рекуперации идёт во благо, поскольку при торможении электроэнергия не тратится, а преобразуется в форму, способную подпитывать тяговой аккумулятор. Особенно сильно этот эффект проявляется в гористой местности;

- для зарядки батарей тягового мотора требуется меньше денег, чем тратится на углеводородное топливо, и эта тенденция со временем будет только усиливаться;

- электромотор работает практически бесшумно;

- принудительное охлаждение тягового электродвигателя в большинстве случаев не востребовано, хотя допускается;

- нельзя не упомянуть и экологический фактор, который многими преподносится как основной.

Недостатки

Хотя история электрокаров насчитает не одно десятилетие, их массовое распространение сдерживалось несовершенством аккумуляторов – их требовалось много, что увеличивало вес автомобиля, садились они быстро и подзаряжались медленно.

Но технологии производства автомобильных гелевых аккумуляторных батарей постоянно совершенствовались, и нынешнее поколение вполне может обеспечить суммарный пробег в районе 150-200 тысяч километров. Что касается мощности электромоторов, то они уже давно не аутсайдеры и практически не уступают по этому показателю ДВС.

На сегодня главным минусом электрокаров считается недостаточно развитая инфраструктура подзарядки аккумуляторов, но в США, странах Скандинавии и многих государствах Западной Европы она уже де-факто решена.

В странах бывшего СССР с этим дела обстоят гораздо хуже. Даже троекратное увеличение количества таких заправок в России за два года, с 2018 по 2020, ситуацию не изменило. И если в Москве подзарядить аккумуляторную батарею уже сегодня не проблема, то даже в других городах-миллионниках это сделать намного сложнее, не говоря о регионах.

Заключение

Тяговые электродвигатели – вполне сформировавшаяся подотрасль, перспективы которой выглядят оптимистично. Но если темпы роста железнодорожного и городского общественного транспорта на электротяге нельзя назвать рекордными, то в автомобилестроении такие тяговые электромоторы переживают настоящий бум.

Читайте также:

- Концепции экологической безопасности кратко

- Документ подтверждающий полномочия представителя заявителя для компенсации школьной формы

- У воспитательницы детского сада при плановом обследовании на кишечную группу

- Караваджизм характеристика и представители кратко

- Формирование российской государственной системы социального обеспечения кратко