Принцип работы пластинчатого теплообменника кратко

Обновлено: 02.07.2024

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию пластинчатые теплообменники.

Пластинчатые теплообменники: описание, назначение и принцип действия

Пластинчатый теплообменник предназначен для переноса тепла между различными средами, причем парами рабочих сред могут служить как пар-жидкость, так и жидкость-жидкость.

Теплопередающей поверхностью служат тонкие штампованные гофрированные пластины.

Теплоносители движутся в теплообменнике между соседними пластинами по щелевым каналам сложной формы. Каналы для теплоносителя, отдающего и принимающего тепло, следуют друг за другом, чередуясь.

Тонкие гофрированные пластины имеют небольшое термическое сопротивление и, кроме того, обеспечивают турбулентность потока теплоносителя, в связи с чем теплообменники такого типа обладают высокой эффективностью теплопередачи.

Герметичность каналов, по которым движутся теплоносители, и их распределение по каналам обеспечивается резиновыми уплотнителями, расположенными по периметру пластины.

Одно из этих уплотнений охватывает два отверстия по углам пластины, через которые теплоноситель входит в канал между пластинами и выходит из него. Поток встречного теплоносителя проходит транзитом через другие два отверстия, которые дополнительно изолированы кольцевыми уплотнениями. Герметичность каналов обеспечивается двойным уплотнением вокруг входных и выходных отверстий. В случае повреждения уплотнения теплоноситель вытекает наружу через специальные канавки (на рисунке показаны стрелками). Это помогает определить нарушение герметичности визуально и быстро заменить уплотнение.

Схема движения и распределения потока теплоносителей по каналу

В теплообменнике после сборки пластины стягиваются болтами до требуемого размера, при этом уплотнительные резиновые прокладки образуют системы изолированных друг от друга герметичных каналов - для греющего и нагреваемого теплоносителя. Каждая последующая пластина развернута относительно предыдущей на 180 градусов, что, создавая условия для турбулентного движения жидкости, повышает эффективность теплообмена, и одновременно служит для обеспечения жесткости пакета пластин.

Системы каналов между пластинами соединены каждая со своим коллектором и имеют каждая свои точки входа и выхода теплоносителя на неподвижной плите.

На раме теплообменника укрепляется пакет пластин.

Принцип работы пластинчатого теплообменника

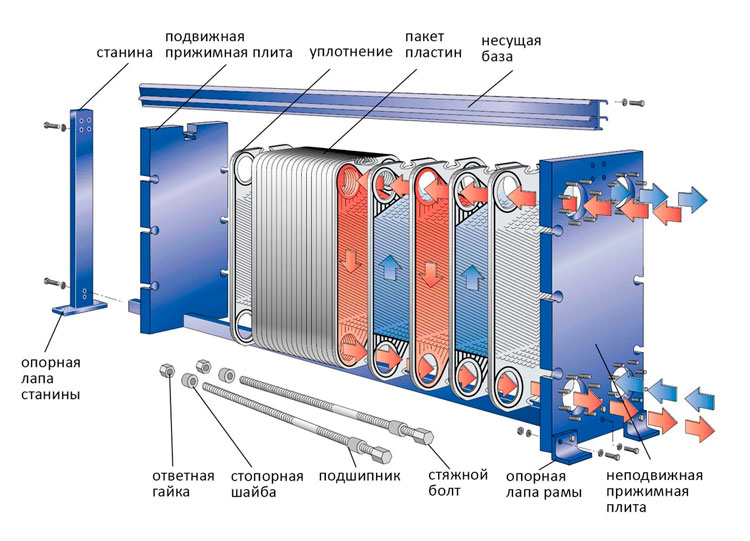

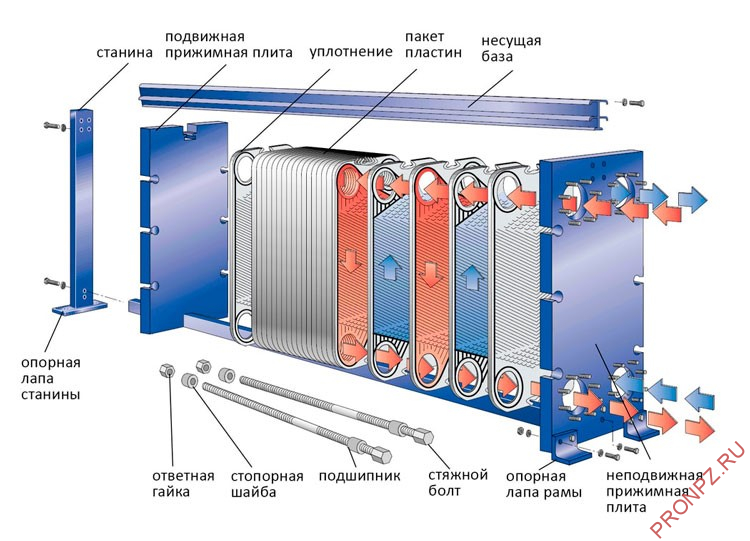

Конструктивная схема пластинчатого теплообменника. Основные узлы и детали

Устройство рамы теплообменника: неподвижная плита, подвижная плита, штатив, верхняя и нижняя направляющие, и стяжные болты.

При сборке направляющие - верхняя и нижняя - сначала закрепляются на штативе и неподвижной плите. Далее, на направляющие надевается сначала пакет пластин, а затем подвижная плита. Подвижную и неподвижную плиты стягивают болтами.

Одноходовые теплообменники сконструированы таким образом, что присоединительные патрубки расположены на неподвижной плите. Для того, чтобы крепить теплообменник к строительным или технологическим конструкциям, на штативе и неподвижной плите имеются монтажные пятки.

Виды и типы пластинчатых теплообменников

Пластинчатые теплообменники делятся по конструкции и по размеру теплообменной пластины на нескольких видов.

По конструкции теплообменники делят на:

- одноходовые;

- двухходовые с циркуляционной линией и без нее;

- двухходовые, выпускающиеся в виде моноблока. Используются для систем горячего водоснабжения;

- трехходовые.

Преимущества пластинчатых теплообменников

Пластинчатые теплообменники имеют следующие преимущества по сравнению с другими видами:

Уменьшение площади, которое занимает теплообменное оборудование.

Способность к самоочищению теплообменника.

Высокий коэффициент теплопередачи.

Маленькие потери давления.

Уменьшение расхода электроэнергии.

Простота ремонта оборудования.

Небольшое время, необходимое для ремонта оборудования.

Небольшая величина недогрева.

Компактность

Основной фактор, играющий большую роль при компоновке и размещении оборудования - его компактность. Размеры пластинчатого теплообменника меньше, чем, например, кожухотрубного. Более высокое значение коэффициента теплопередачи позволяет достичь и более компактных размеров. Так, теплопередающая поверхность составляет 99,0 - 99,8% от общей площади пластины.

Далее, все подсоединительные порты находятся на его неподвижной плите, что делает монтаж и подключение теплообменника значительно более простым. Кроме того, для ремонтных работ требуется значительно меньше площади, чем при ремонте теплообменников другого типа.

Небольшая величина недогрева

Движение теплоносителя по каналам тонким слоем, высокая турбулентность его потока обеспечивает высокий коэффициент теплоотдачи. При этом гофрированная поверхность пластины дает возможность получить турбулентный поток уже при относительно небольших скоростях движения потока теплоносителя. Поэтому величина недогрева в этом случае при расчетных режимах работы достигает 1-2 оС, в то время как для кожухотрубных теплообменников в лучшем случае эта величина составляет 5-10 оС.

Низкие потери давления

Конструктивная особенность пластинчатых теплообменников позволяет уменьшать гидравлическое сопротивление, например, за счет плавного изменения общей ширины канала. Кроме этого, максимальная величина допустимых гидравлических потерь может быть уменьшена увеличением количества каналов в теплообменнике. В свою очередь, уменьшение гидравлического сопротивления снижает расход электроэнергии на насосах.

Небольшие трудозатраты при ремонте теплообменника

Периодические ремонты оборудования всегда связаны со сборно- разборочными работами. Демонтаж кожухотрубного теплообменника - это весьма сложное инженерное мероприятие. Для демонтировки и извлечения пучка труб необходимо использование подъемных механизмов и весь процесс разборки занимает достаточно много времени. При ремонте пластинчатого теплообменника применение подъемных механизмов не требуется. С ремонтом свободно и достаточно быстро справится бригада в 2-3 человека.

Кроме того, мощность теплообменника может быть плавно изменена увеличением поверхности теплообмена. Это его особенность важна, когда, например, при расширении производства, возникает необходимость увеличения мощности теплообменного оборудования. В этом случае достаточно, не заменяя всего теплообменника, прибавить нужное количество пластин.

Пластинчатый теплообменник – один из видов рекуперативных теплообменных аппаратов, в основе работы которого лежит теплообмен между двумя средами через контактную пластину без смешения.

Типы, устройство и принцип работы пластинчатых теплообменников

Принцип работы всех пластинчатых теплообменных аппаратов одинаков:

Данный принцип действия и устройство пластинчатого ТО хорошо продемонстрированы в следующем видео:

Принцип работы пластинчатого теплообменника

Виды пластинчатых теплообменников в зависимости от конструкции:

- разборные;

- паяные;

- сварные;

- полусварные.

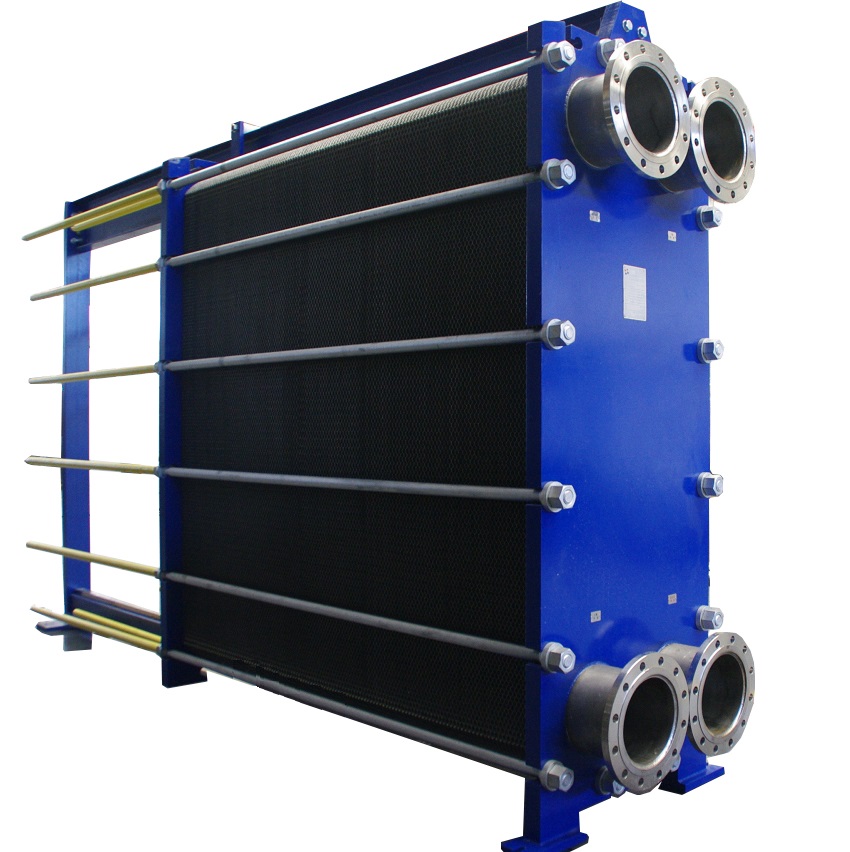

Пластинчатые разборные теплообменные аппараты

Пластинчатый разборный теплообменник – устройство, в котором основную функцию теплопередачи между теплоносителями выполняет пакет пластин. Среды не смешиваются между собой благодаря чередованию пластин с плотными резиновыми прокладками, которые образуют два контура движения.

Конструкционная схема разборного теплообменника

Разборный теплообменник состоит из следующих элементов:

- Неподвижная прижимная плита – основной элемент.

- Пластины теплообменного аппарата, выполнены из нержавеющей стали или титана, прижимаются друг к другу с использованием уплотнительных прокладок. Количество пластин зависит от технических параметров и требований к оборудованию.

- Пакет пластин – главный функциональный элемент, который образует внутренний контур устройства и осуществляет теплообмен.

- Несущая база – направляющая балка, на которую надеваются пластины во время сборки агрегата.

- Подвижная прижимная плита – прижимает весь пакет к неподвижной прижимной плите с помощью элементов крепления: стяжных болтов, подшипников, стопорных шайб.

- Опорная станина – вертикальный элемент, к которому прикрепляются направляющие балки (верхняя и нижняя несущие балки).

Благодаря высокой скорости рабочих сред внутри разборных теплообменных аппаратов отложения и засоры скапливаются на его внутренних поверхностях медленнее, чем на поверхностях кожухотрубных агрегатов.

Несомненное достоинство данного вида ТО – возможность полной разборки аппарата, что позволяет производить не только промывку пластин, но и их механическую очистку.

Паяные теплообменные аппараты

Паяные теплообменники также в своей основе содержат пакет пластин, но отличие от разборных заключается в том, что они спаяны между собой, поэтому сборка/разборка такого пакета – невозможна.

Пайка производится с помощью никеля или меди, поэтому обозначают два основных вида паяных пластинчатых теплообменников: никельпаяный и меднопаяный. Никелевый припой используется для аппаратов, которые будут работать с более агрессивными средами.

Паяный пластинчатый теплообменник в разрезе

Паяные теплообменные аппараты применяются в основном в бытовом сегменте благодаря своей низкой стоимости, простоте и небольшим габаритам. Чаще всего подобный тип устройств можно встретить в системах отопления частных домов, где теплообменник подключается к водонагревательному котлу.

Полусварные теплообменники

Полусварные теплообменные аппараты – агрегаты, в которых пакет пластин сделан комбинированным способом:

- пластины попарно свариваются между собой;

- с внешней стороны такого сдвоенного мини-пакета прикрепляются уплотнения;

- далее прикрепляется следующий сваренный мини-пакет.

Места попарной сварки пластин

Подобный тип конструкции позволяет использовать полусварные теплообменные аппараты в работе с агрессивными средами или в охлаждении, поскольку сварка пластин исключает возможность утечки фреона в охлаждающем контуре.

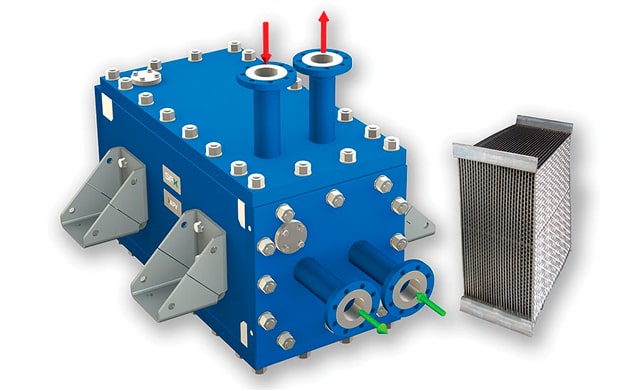

Сварные теплообменники

Сварные теплообменные аппараты – устройства, в которых пластины сварены между собой без использования уплотнителей.

Внешний вид сварного теплообменника

Один из потоков теплоносителей движется по гофрированным каналам, второй по трубчатым. Принцип работы пластинчатого сварного теплообменника показан в этом видео:

Принцип работы сварного теплообменника

Сварные теплообменные аппараты применяются в технических процессах с предельными параметрами: высокими температурами (до 900 градусов Цельсия), давлением (до 100 бар) и крайне агрессивными средами, поскольку отсутствие резиновых уплотнителей и сварной метод сцепления исключают возможность протечки и смешения сред.

Основные недостатки подобного типа агрегатов: высокая стоимость и габариты.

Применение пластинчатых теплообменников

Пластинчатые теплообменные аппараты используются в:

- энергетике;

- отоплении;

- вентиляции и кондиционировании;

- судоходстве;

- пищевой промышленности;

- машиностроении;

- автомобилестроении;

- металлургии.

Технические характеристики пластинчатых теплообменников

Пластинчатый теплообменник имеет различные технические характеристики в зависимости от типа конструкции:

Теплообменник – инженерное оборудование, входящее в состав промышленных систем. Он устанавливается при комплектации бытовых систем охлаждения и кондиционирования. Главное назначение теплообменника – передача тепловой энергии от одной среды другой.

Как устроены теплообменники

В большинстве случаев пластинчатый теплообменник передает энергию от нагретого теплоносителя (жидкости) в среду, которая охлаждена и требует повышения температуры. Конструкция пластинчатого теплообменника состоит из ряда разборных частей, включая:

- статичная/подвижная плиты;

- пластины;

- направляющие округлой формы;

- крепления, объединяющие плиты в целостную конструкцию.

Различаются они между собой по габаритам рам. От этого фактора зависит мощность устанавливаемого оборудования и уровень выдаваемой им теплоотдачи. Если в теплообменнике используется много пластин, это приводит к повышению продуктивности оборудования, но также сказывается на габаритах, массе установки.

Почему выбирают пластинчатые теплообменники

Принцип работы пластинчатого теплообменника дает ему множество плюсов в сравнении с аналогичным оборудованием:

- минимальные затраты при оборудовании производства;

- высокоэффективная передача тепловой энергии;

- минимальные габариты;

- агрегат самоочищается под воздействием турбулентного потока;

- в любой момент эксплуатации теплообменника может быть принято решение об установке дополнительных пластин, чтобы повысить теплоотдачу (если имеет разборную конструкцию);

- надежная работа практически в любых промышленных условиях;

- простота технического обслуживания, так как конструкция разбирается и каждый элемент или труднодоступные места промываются отдельно, в то время как в случае с неразборными моделями владельцы сталкиваются с проблемами при попытке очистки;

- простота установки;

- отсутствие риска смешения жидкости, что обеспечено специальной конфигурацией уплотнителей;

- повышенная устойчивость к коррозии;

- минимальные потери давления, если при покупке и расчете оборудования были правильно выбраны пластины и тип рифления пластин;

- простая регулировка температуры из-за малого объема теплоносителя.

Особенности конструкции

В зависимости от модификации устанавливаемого агрегата будет меняться его конструкция и принцип действия, так как работают теплообменники с разным количеством пластин и прокладок. Уплотнения устанавливаются с целью перекрытия каналов, через которые возможно смешение сред, а так же для обеспечения внешней герметичности. Уплотнения плотно зажимаются в комплекте пластин теплообменника между прижимными плитами, это обеспечивает герметичность всего аппарата.

Нагрузки, которым подвержены теплообменники во время работы, в большей степени приходятся на уплотнители и пластины. Крепежные элементы и рама используются в качестве корпуса и основы, на которой работает все оборудование.

Производители в своих моделях пользуются рельефными пластинами, так как эта конструкция обеспечивает прочное крепление, а вся система в итоге получается достаточно жесткой и прочной, чтобы оператор и владелец оборудования могли не беспокоиться о возможном риске потери работоспособности.

Прокладки закрепляются на пластинах специальными клипсами. Есть несколько других вариантов крепления прокладок, но клипсовый вариант наиболее надежный среди всех.

При зажатии прокладки автоматически центрируются по своей оси. Теплоноситель в процессе работы оборудования не вытекает, так как используется специальная окантовка обшлага, выполняющая роль дополнительного барьера для утечки.

Пластины и типы каналов

Важнейшими комплектующими в теплообменных аппаратах являются пластины, благодаря которым осуществляется эффективный процесс теплообмена. Они выпускаются с разными углами рифления (30° и 60°), что дает возможность более точно подбирать компоновки теплообменников под каждую конкретную задачу, учитывая требования стоимости, габаритов и гидравлического сопротивления, предъявляемые заказчиком. Два типа пластин могут образовывать между собой три типа каналов:

- TL — жесткий канал, образованный двумя пластинами с углами рифления 30°. Отличается наилучшими теплопередающими свойствами (высоким коэффициентом теплопередачи), но и самым высоким гидравлическим сопротивлением из трех.

- ТК — мягкий канал, образованный двумя пластинами с углами рифления 60°. Отличается более слабыми теплопередающими свойствами (низким коэффициентом теплопередачи), но и самым низким гидравлическим сопротивлением из трех.

- ТМ — средний канал, образованный одной пластиной с углом рифления 30° и одной пластиной с углом рифления 60°. Отличается промежуточными (между жестким и мягким каналами) теплопередающими свойствами (коэффициэнтом теплопередачи) и гидравлическим сопротивлением.

Где используется

Применение пластинчатых теплообменников практически повсеместно. Они могут использоваться в самых разных областях – зависит от материалов и конструкции оборудования. Есть разные модели, отличающиеся конструкцией и разными тонкостями работы, но всего выделяется четыре главных типа:

- разборный;

- полусварной;

- сварной;

- паяный.

Разборные устанавливаются в теплосетях, которыми оборудуются жилые дома, другие объекты. Также они встречаются в бассейнах, контурах горячего водоснабжения, теплопунктах и холодильных камерах. Паяные теплообменники предназначены для установки при оборудовании морозильных или вентиляционных систем, а также кондиционеров, компрессоров, других промышленных установок.

Сварные и полусварные теплообменники широко распространены и встречаются в:

- пищевой промышленности;

- фармацевтике;

- климатических, вентиляционных установках;

- системах рекуперации;

- горячем водоснабжении, отоплении;

- охладительных агрегатах.

Из всех выше представленных агрегатов чаще всего используются разборные и паяные конструкции, т.к. их применение актуально в различных сферах, независимо от того, требуется понижение или повышение температуры теплоносителя. Вас также могут заинтересовать комплектующие для промывки.

Пластинчатые теплообменники – это устройства, используемые для передачи тепловой энергии от одного (более горячего) потока к другому (более холодному) потоку через разделяющие их тонкие металлические пластины, которые стягиваются прижимными плитами, образуя единую конструкцию.

Пластинчатые теплообменники повышают энергоэффективность, потому что энергия потоков, уже находящихся в системе, может быть передана в другую часть процесса, а не просто потрачена впустую. В новую эру устойчивого развития растущая настоятельная необходимость экономии энергии и снижения общего воздействия на окружающую среду сделала больший акцент на использовании теплообменников с более высокой тепловой эффективностью. В этом новом сценарии пластинчатый теплообменник может сыграть важную роль.

История

Пластинчатые теплообменники были впервые введены в 1923 году для пастеризации молока, но в настоящее время используются во многих областях применения в химической, нефтяной, климатической, холодильной, молочной, фармацевтической, пищевой и медицинской промышленности. Это связано с их уникальными преимуществами, такими как гибкая тепловая конструкция (пластины могут быть просто добавлены или удалены для удовлетворения различных требований к тепловому режиму или обработке), простота очистки для поддержания строгих гигиенических условий, хороший контроль температуры (необходимый в криогенных процессах) и лучшие характеристики теплопередачи.

Типы пластинчатых теплообменников

Пластинчатый теплообменник (ПТ) – это компактный тип теплообменника, который использует серию тонких пластин для передачи тепла между двумя жидкостями. Существует четыре основных типа ПТ:

- разборные,

- паяные,

- сварные

- полусварные.

Пластинчатый разборный теплообменник – устройство, в котором основную функцию теплопередачи между теплоносителями выполняет пакет пластин. Среды не смешиваются между собой благодаря чередованию пластин с плотными резиновыми прокладками, которые образуют два контура движения (рисунок 1).

Рисунок 1 – Разборные пластинчатые теплообменники

Конструкция разборного теплообменника

Разборный теплообменник состоит из следующих элементов:

Рисунок 2 – Конструкция пластинчатого теплообменнника

- пакета тонких прямоугольных пластин с отверстиями, через которые протекают два потока жидкости, где происходит теплопередача. Пластины теплообменного аппарата, выполнены из нержавеющей стали или титана, прижимаются друг к другу с использованием уплотнительных прокладок. Количество пластин зависит от технических параметров и требований к оборудованию.

- рамная пластина (неподвижная прижимная плита),

- прижимная пластина (подвижная прижимная плита), прижимает весь пакет к неподвижной прижимной плите с помощью элементов крепления: стяжных болтов, подшипников, стопорных шайб.

- несущая база – направляющая балка, на которую надеваются пластины во время сборки агрегата.

- опорная станина – вертикальный элемент, к которому прикрепляются направляющие балки (верхняя и нижняя несущие балки).

- верхние и нижние стержни и винты для сжатия пакета пластин.

Индивидуальный пластинчатый теплообменник может вместить до 700 пластин. Когда пакет пластин сжимается, отверстия в углах пластин образуют непрерывные туннели или коллекторы, через которые текучие среды проходят, пересекая пакет пластин и выходя из оборудования. Промежутки между тонкими пластинами теплообменника образуют узкие каналы, которые попеременно пересекаются горячей и холодной жидкостями и обеспечивают небольшое сопротивление теплопередаче.

Типовые пластины и прокладки

Пластины

Самая важная и самая дорогая часть ПТ – это его термические пластины, которые изготавливаются из металла, металлического сплава или даже специальных графитовых материалов, в зависимости от области применения.

Примеры материалов для изготовления ПТ, обычно встречающиеся в промышленном применении:

- нержавеющая сталь,

- титан,

- никель,

- алюминий,

- инколой,

- хастеллой,

- монель,

- тантал.

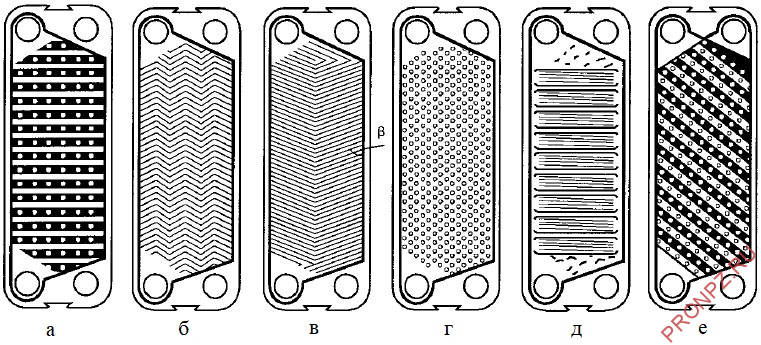

Пластины могут быть плоскими, но в большинстве случаев имеют гофры, которые оказывают сильное влияние на теплогидравлические характеристики устройства. Некоторые из основных типов пластин показаны на рисунке 3, хотя большинство современных ПТ используют шевронные типы пластин.

Рисунок 3 – Типичные категории пластинчатых гофр: (а) стиральная доска, (б) зигзагообразная, (в) шевронная или елочка, (г) выступы и углубления, (д) стиральная доска со вторичными гофрами, (е) косая стиральная доска.

Каналы, образованные между соседними пластинами, создают закрученное движение для жидкостей, как видно на рисунке 4.

Рисунок 4 – Турбулентный поток в каналах пластинчатого теплообменника

Угол шеврона обращен в смежных листах, так что, когда пластины затягиваются, гофры обеспечивают многочисленные точки контакта, которые поддерживают оборудование. Уплотнение пластин достигается прокладками, установленными по периметру.

Рисунок 5 – Технические характеристики пластин

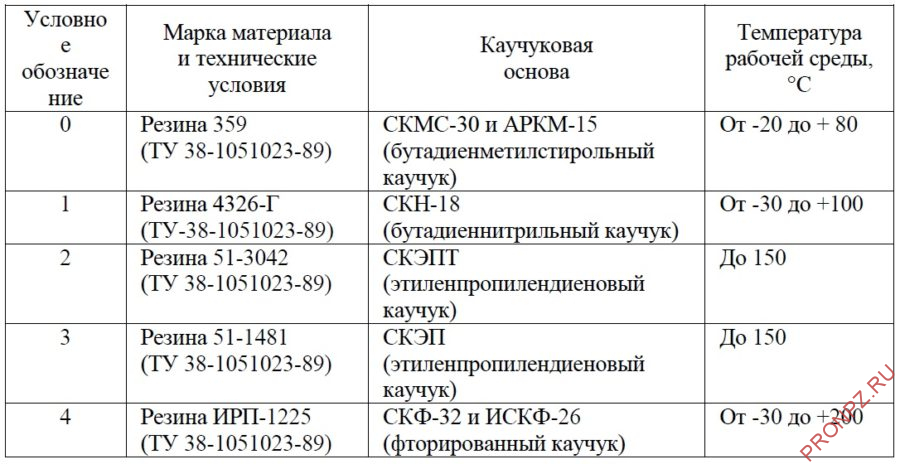

Прокладки

Прокладки обычно представляют собой формованные эластомеры, выбранные на основе их совместимости с жидкостью и условий температуры и давления. Многопроходные устройства могут быть реализованы в зависимости от расположения прокладок между пластинами. Бутиловые или нитрильные каучуки – это материалы, обычно используемые при изготовлении прокладок.

Рисунок 6 – Технические характеристики прокладок

Схемы движения потоков в пластинчатом теплообменнике

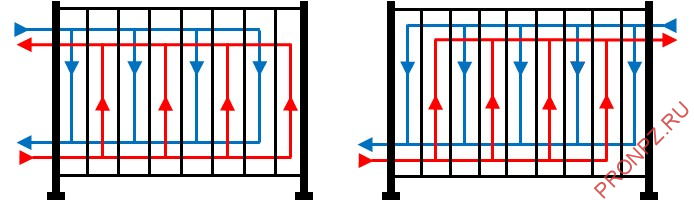

Однопроходная схема

Простейшие схемы пластинчатых теплообменников – это те, в которых обе жидкости делают только один проход, поэтому нет никакого изменения направления потоков. Они известны как однопроходные схемы 1-1, и есть два типа: противоточные и параллельные. Большим преимуществом однопроходной компоновки является то, что входы и выходы жидкости могут быть установлены в неподвижной пластине, что позволяет легко открывать оборудование для технического обслуживания и очистки, не нарушая работу трубопроводов. Это наиболее широко используемая однопроходная конструкция, известная как U-образная компоновка. Существует также однопроходная Z-схема, в которой имеется вход и выход жидкости через обе торцевые пластины (рисунок 9).

Рисунок 9 – Механизм работы однопроходного ПТ: а) U-образное расположение и Б) Z-образное расположение.

Противоточный поток, где потоки текут в противоположных направлениях, обычно предпочтительнее из-за достижения более высокой тепловой эффективности, по сравнению с параллельным потоком, где потоки текут в одном направлении.

Многопроходная схема

Многопроходные устройства могут также использоваться для повышения теплопередачи или скорости потока потоков и обычно требуются, когда существует существенная разница между расходами потоков (рисунок 10).

Рисунок 10 – Многопроходный пластинчатый теплообменник

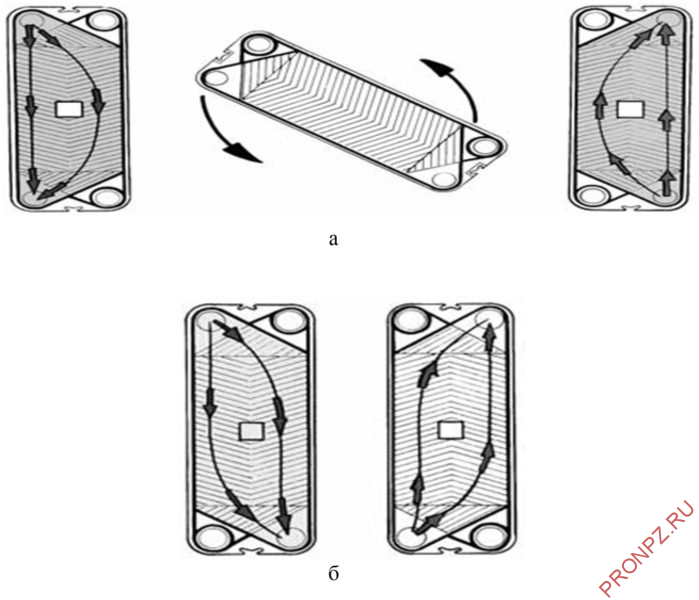

Пластины ПТ могут обеспечивать вертикальный или диагональный поток, в зависимости от расположения прокладок. Для вертикального потока вход и выход данного потока расположены на одной стороне теплообменника, тогда как для диагонального потока они находятся на противоположных сторонах. Сборка пакета пластин включает чередование пластин “а” и “в” для соответствующих потоков. Монтаж пакета пластин в режиме вертикального потока требует только соответствующей конфигурации прокладок, поскольку устройства А и в эквивалентны (они поворачиваются на 180°, как показано на рисунке 11а). Это невозможно в случае диагонального потока, для которого требуются оба типа монтажных пластин (рисунок 11б). Плохое распределение потока с большей вероятностью происходит в массиве вертикального потока.

Рисунок 11 – (a) пластина с вертикальным потоком, (б) пластина с диагональным потоком

Достоинства и недостатки

Достоинства

- Гибкость: простая разборка позволяет адаптировать ПТ к новым технологическим требованиям путем простого добавления или удаления пластин, или изменения количества проходов. Кроме того, разнообразие моделей пластинчатых гофр, доступных вместе с возможностью использования их комбинаций в одном и том же ПТ, означает, что различные конформации блока могут быть протестированы в ходе процедур оптимизации.

- Хороший контроль температуры: благодаря узким каналам, образованным между соседними пластинами, в ПТ содержится лишь небольшой объем жидкости. Таким образом, устройство быстро реагирует на изменения технологических условий с коротким временем запаздывания, так что температура легко контролируется. Это важно, когда необходимо избегать высоких температур. Кроме того, форма каналов уменьшает возможность возникновения застойных зон (мертвого пространства) и зон перегрева.

- Низкая стоимость производства: поскольку пластины только спрессовываются (или склеиваются) вместе, а не свариваются, производство ПТ может быть относительно недорогим. Для изготовления пластин могут быть использованы специальные материалы, чтобы сделать их более устойчивыми к коррозии и/или химическим реакциям.

- Эффективная теплопередача: гофры пластин и малый гидравлический диаметр усиливают образование турбулентного потока, так что для жидкостей можно получить высокие скорости теплопередачи. Следовательно, до 90% тепла может быть восстановлено, по сравнению только с 50% в случае кожухотрубных теплообменников.

- Компактность: высокая тепловая эффективность ПТ означает, что они имеют очень малую площадь. При той же площади теплопередачи ПТ часто могут занимать на 80% меньшую площадь (иногда в 10 раз меньше), чем кожухотрубные теплообменники (Рисунок 7).

- Уменьшение загрязнения: уменьшение загрязнения происходит в результате сочетания высокой турбулентности и короткого времени пребывания жидкости. Поправочные коэффициенты на загрязнения для ПТ могут быть в десятки раз ниже, чем для кожухотрубных теплообменников.

- Простота осмотра и очистки: поскольку компоненты PHE могут быть разделены, можно очистить и проверить все детали, которые подвергаются воздействию жидкостей. Эта особенность необходима в пищевой и фармацевтической промышленности.

- Простое обнаружение утечек: прокладки имеют вентиляционные отверстия (рисунок 8), которые предотвращают смешивание жидкостей в случае отказа, что также облегчает обнаружение утечек.

Рисунок 7 – Иллюстрация типичной разницы размеров между ПТ и кожухотрубным теплообменником для заданной тепловой нагрузки Рисунок 8 – Вентиляционные каналы в прокладках для обнаружения возможных утечек

Читайте также: