Принцип работы электрофильтра кратко

Обновлено: 02.07.2024

Электрофильтры - устройства, в которых очистка газов от взвешенных в них твердых или жидких частиц происходит под действием электрических сил. При движении через электрофильтр взвешенные в газе частицы заряжаются в поле коронного разряда и под действием электрического поля осаждаются на осадительных электродах. Коронный разряд - явление ударной ионизации газа под действием движущихся электронов или ионов вблизи электрода, называемого коронирующим. Поток отрицательных ионов между коронирующими и осадительными электродами образует ток короны электрофильтра. Коронный разряд характерен для систем электродов с резко неоднородным полем: острие - плоскость; провод внутри трубы; ряд проводов между двумя параллельными плоскостями при отношении радиуса провода к межэлектродному промежутку менее 0,1 [45, 54. 70].

Коронный разряд возникает при некотором начальном (критическом) напряжении, составляющем в промышленных электрофильтрах 20. 40 кВ.

Осаждение частиц обусловлено или последующим воздействием на них поля короны, или прохождением их в чисто электростатическом поле между гладкими некоронирующими электродами. Электрофильтры первого типа известны как одноступенчатые, или осадители Коттреля, а второго - как двухступенчатые, поскольку в них зарядка и осаждение протекают в различных ступенях. Схемы устройств этих двух типов представлены на рис. 3.2.1 и рис. 3.2.2.

К числу преимуществ электрофильтра относятся: высокая степень очистки (превышает 99 %); низкие энергетические затраты на улавливание частиц, состоящие из потерь энергии на преодоление газодинамического сопротивления аппарата (не превышает 150.. .200 Па)

~Т>ысокойальтные ________________________ электроды

Рис. 3.2.1. Принцип действия одноступенчатого (а) и двухступенчатого (б) электрофильтров:

1 - осадительные пластины. 2 - коронирующие проволоки, 3 - зарядник, 4 - высоковольтные электроды; 5 - осадите ль

Пыль с пластин - S бункер

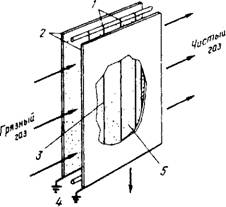

Рис. 3.2.2. Схема одноступенчатого электрофильтра:

1 - высоковольтные проволоки; 2 - осадительные

Пластины, 3 - коронирующие проволоки; 4 - заземление, 5 - пыль, собранная на пластинах

И затрат энергии (обычно 0,3.-1,8 МДж или 0,1. 0,5 кВт-ч) на 1000 м3 газа; возможность улавливания частиц размером 100. 0,1 мкм и менее, при этом концентрация взвешенных частиц в газах может колебаться от долей до 50 г/м3 и более, а их температура может превышать 500 °С. Электрофильтры могут работать под давлением и разрежением, а также в условиях воздействия различных агрессивных сред.

К недостаткам электрофильтров относится их высокая чувствительность к отклонениям от заданных параметров технологического режима, а также к незначительным механическим дефектам в активной зоне аппарата.

Электрофильтры широко применяются во многих отраслях промышленности: химической и нефтехимической, теплоэнергетической, черной и цветной металлургии, строительной, при производстве удобрений и утилизации бытовых отходов и др.

Электрофильтры не применяются, если очищаемый газ является взрывоопасной смесью. так как при работе электрофильтра неизбежно возникновение искровых разрядов.

Классификация электрофильтров. К основным типам электрофильтров относятся горизонтальный пластинчатый, вертикальные пластинчатый и трубчатый. Каждый из них может быть использован как мокрый или сухой, а также как одно - или многосекционный (табл. 3.2.1). Вертикальные аппараты выполняются, как правило, однопольными.

В трубчатых электрофильтрах в качестве осадительных электродов 3 используют цилиндрические трубы диаметром 0,25. 0,3 мили шестигранные (сотовые) с диаметром вписанной окружности 0,25 м (рис. 3.2.3). Длина труб 3. 5 м. В пластинчатых электрофильтрах осадительные электроды 2 выполняют в виде гладких пластин или набирают из прутков диаметром 8 мм, если скорость газа не превышает 1 м/с (рис. 3.2.4). При более высоких скоростях газа (1,5. 1,7 м/с) осадительные электроды набирают из штампованных элементов специального профиля. В зависимости от типоразмера пластинчатого электрофильтра [56] активная длина поля составляет 1,5. 4 м, а высота 4. 12 м.

Рис. 3.2.3. Схема трубчатого электрофильтра:

/ - бункер; 2 - камера поступающего газа; 3 - осади - тельный электрод; 4 - коронирующий электрод; 5 - камера уходящего газа, 6 - рама подвеса корони - рующих электродов, 7 - изолятор; 8 - механизм встряхивания электродов; 9 - заземление, 10 - нижняя рама коронирующих электродов, 11- груз

Электрофильтрование находит все большее применение для очистки воздуха от пыли. К преимуществам этого вида очистки относятся: возможность получения высокой степени очистки (до 99% и более), небольшое гидравлическое сопротивление (100 - 300 Па); независимость работы от давления газов; незначительный расход электроэнергии (0,1 - 0,8 кВт ч на 1000 м 3 газа вместо 2 для других пылеуловителей); возможность очистки газов при высоких температурах и их агрессивности; широкий диапазон концентрации пыли (от долей грамма на 1м 3 до 50 г/м 3 ); полная автоматизация работы.

Метод основан на ударной ионизации газа в зоне коронирующего разряда. При этом происходит передача заряда ионов частицам примесей и осаждение этих частиц на осадительных и коронирующих электродах.

Принципиальная схема электрофильтра показана на рис. 9.1. Коронирующий электрод 2 выполняется в виде прутков или узких полос с иглами. Он изолирован от корпуса и земли, к нему подводятся от источника питания (выпрямителя) 1 отрицательный заряд высокого напряжения (20 - 90 кВ). Осадительный электрод 3 выполнен в виде трубы (или пластинки тонколистового материала), которая заземляется. В зазоре между коронирующим 2 и осадительным 3 электродами создается электрическое поле убывающей напряженности с силовыми линиями, направленными от осадительного к коронирующему электроду или наоборот. Напряжение к электродам подается от выпрямителя.

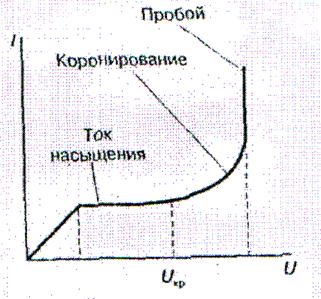

Изменение силы тока между электродами по мере роста напряжения показано на рис. 9.2.

| |

| Рис.9.1. Схема работы электрофильтра: 1- подвод тока высокого напряжения; 2- коронирующий электрод; 3-осадительный электрод; 4- заземление; 5- бункер для сбора пыли. | Рис. 9.2. Зависимость силы тока от напряжения между электродами |

По достижении напряжения на электродах критической величины (uкр) возникает коронирующий разряд. Процесс электростатического осаждения твердой частицы состоит из четырех основных стадий: ионизации газа, зарядки частицы пыли, перемещения частицы в электрическом поле и осаждения ее на электроде. Ионизация газа происходит за счет высокого напряжения, подводимого от источника электропитания к коронирующему электроду. Осадительные электроды заряжаются положительно.

Работа электрофильтра осуществляется следующим образом. Известно, что любой загрязненный воздух, поступающий в электрофильтр, всегда оказывается частично ионизированным за счет различных внешних воздействий (рентгеновских и космических лучей, радиоактивных излучений, трения, нагрева газа и др.). Поэтому он обладает проводимостью, что обусловливает возможность возникновения силы тока. Последняя зависит от числа ионов и напряжения между электродами. При увеличении напряжения в движение между электродами вовлекается все большее число ионов и сила тока растет до тех пор, пока в движении не окажутся все ионы, имеющиеся в газе. При этом сила тока становится постоянной (ток насыщения), несмотря на дальнейший рост напряжения. При некотором достаточно большом напряжении движущиеся ионы и электроны настолько ускоряются, что, сталкиваются с молекулами газа, ионизируют их, превращая нейтральные молекулы в положительные ионы и электроны. Образовавшиеся новые ионы и электроны ускоряются электрическим полем и в свою очередь ионизируют новые молекулы газа. То есть развивается ударная ионизация газа, возникает коронный разряд (ограниченный, как показано выше, на некоторую часть межэлектродного пространства). Он имеет место и у коронируюшего и у осалительного электродов, но коронирующий электрод имеет значительно большую внешнюю зону.

Аэрозольные частицы (пылинки), поступающие в зону между коронирующим и осадительным электродами, адсорбируют на своей поверхности ионы, приобретая электрический заряд и получая ускорение, направленное в сторону электрода с зарядом противоположного знака.

Процесс зарядки частиц зависит от подвижности ионов, траектории движения и времени пребывания частиц в зоне коронирующего заряда. Известно, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, поэтому электрофильтры обычно делают с короной отрицательной полярности. Время зарядки аэрозольных частиц невелико и измеряется долями секунды.

Движение заряженных частиц к осадительному электроду происходит под действием: аэродинамических сил, силы взаимодействия электрического поля и заряда частиц, силы тяжести, силы давления электрического ветра.

При проектировании электрофильтров влиянием силы тяжести и электрического ветра пренебрегают.

Аэродинамические силы вызывают движение частиц по направлению движения газа со скоростью, близкой к скорости газа (0,5. 2 м/с).

Сила взаимодействия заряженных частиц с электрическим полем является основной силой, вызывающей движение частиц к осадительному электроду.

Для процесса осаждения пыли на электродах весьма важно электрическое сопротивление слоев пыли. По его значению различают пыли с удельным сопротивлением:

- пыли с малым удельным сопротивлением (менее 10 Ом·м), которые при соприкосновении с электродом теряют свой заряд и приобретают заряд, знак которого соответствует знаку электрода, после чего между частицей и электродом возникает сила отталкивания, под действием которой частица стремится вернуться в газовый поток;

- пыли с удельным электрическим сопротивлением от 10 до 10 Ом·м, которые хорошо осаждаются на электродах и легко удаляются встряхиванием;

- пыли с удельным электрическим сопротивлением более 10 Ом·м, которые с трудом улавливаются в электрофильтрах, так как на электродах частицы таких пылей разряжаются медленно, что в значительной степени препятствует осаждению новых частиц. В реальных условиях удельное сопротивление пыли снижают увлажнением или химическим кондиционированием газа.

Основная масса пыли осаждается на положительном осадительном электроде, так как коронирующий электрод имеет значительно большую внешнюю зону и основная масса частиц приобретает отрицательный заряд.

Большое значение для бесперебойной работы электрофильтра имеет система удаления осажденной пыли из аппарата. В сухих электрофильтрах для очистки поверхности электродов от пыли используют механизмы встряхивания ударно-молоткового типа. Пыль ссыпается в сборные бункера 5 (см. рис. 9.1), откуда выводится в сухом виде или в виде пульпы. В мокрых электрофильтрах пыль с поверхностей электродов смывается водой вместе с уловленными каплями. Шлам удаляют из нижней части аппарата.

Повышение эффективности очистки газов, в электрофильтрах достигается лишь в том случае, когда осевшая на электродах зола при их встряхивании будет падать в бункер в виде относительно крупных конгломератов, состоящих из множества слипшихся под действием сил адгезии частиц. Для этого надо выбирать временные интервалы между импульсами (часто он назначается равным 3 мин).

Лекция 9. ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ЭЛЕКТРОФИЛЬТРАЦИИ ВЫБРОСОВ

9.1 Принцип работы электрофильтра

9.2 Методика расчета электрофильтра

9.3 Однозонные и двухзонные электрофильтры

Электрофильтрование находит все большее применение для очистки воздуха от пыли. К преимуществам этого вида очистки относятся: возможность получения высокой степени очистки (до 99% и более), небольшое гидравлическое сопротивление (100 - 300 Па); независимость работы от давления газов; незначительный расход электроэнергии (0,1 - 0,8 кВт ч на 1000 м 3 газа вместо 2 для других пылеуловителей); возможность очистки газов при высоких температурах и их агрессивности; широкий диапазон концентрации пыли (от долей грамма на 1м 3 до 50 г/м 3 ); полная автоматизация работы.

Метод основан на ударной ионизации газа в зоне коронирующего разряда. При этом происходит передача заряда ионов частицам примесей и осаждение этих частиц на осадительных и коронирующих электродах.

Принципиальная схема электрофильтра показана на рис. 9.1. Коронирующий электрод 2 выполняется в виде прутков или узких полос с иглами. Он изолирован от корпуса и земли, к нему подводятся от источника питания (выпрямителя) 1 отрицательный заряд высокого напряжения (20 - 90 кВ). Осадительный электрод 3 выполнен в виде трубы (или пластинки тонколистового материала), которая заземляется. В зазоре между коронирующим 2 и осадительным 3 электродами создается электрическое поле убывающей напряженности с силовыми линиями, направленными от осадительного к коронирующему электроду или наоборот. Напряжение к электродам подается от выпрямителя.

Изменение силы тока между электродами по мере роста напряжения показано на рис. 9.2.

| |

| Рис.9.1. Схема работы электрофильтра: 1- подвод тока высокого напряжения; 2- коронирующий электрод; 3-осадительный электрод; 4- заземление; 5- бункер для сбора пыли. | Рис. 9.2. Зависимость силы тока от напряжения между электродами |

По достижении напряжения на электродах критической величины (uкр) возникает коронирующий разряд. Процесс электростатического осаждения твердой частицы состоит из четырех основных стадий: ионизации газа, зарядки частицы пыли, перемещения частицы в электрическом поле и осаждения ее на электроде. Ионизация газа происходит за счет высокого напряжения, подводимого от источника электропитания к коронирующему электроду. Осадительные электроды заряжаются положительно.

Работа электрофильтра осуществляется следующим образом. Известно, что любой загрязненный воздух, поступающий в электрофильтр, всегда оказывается частично ионизированным за счет различных внешних воздействий (рентгеновских и космических лучей, радиоактивных излучений, трения, нагрева газа и др.). Поэтому он обладает проводимостью, что обусловливает возможность возникновения силы тока. Последняя зависит от числа ионов и напряжения между электродами. При увеличении напряжения в движение между электродами вовлекается все большее число ионов и сила тока растет до тех пор, пока в движении не окажутся все ионы, имеющиеся в газе. При этом сила тока становится постоянной (ток насыщения), несмотря на дальнейший рост напряжения. При некотором достаточно большом напряжении движущиеся ионы и электроны настолько ускоряются, что, сталкиваются с молекулами газа, ионизируют их, превращая нейтральные молекулы в положительные ионы и электроны. Образовавшиеся новые ионы и электроны ускоряются электрическим полем и в свою очередь ионизируют новые молекулы газа. То есть развивается ударная ионизация газа, возникает коронный разряд (ограниченный, как показано выше, на некоторую часть межэлектродного пространства). Он имеет место и у коронируюшего и у осалительного электродов, но коронирующий электрод имеет значительно большую внешнюю зону.

Аэрозольные частицы (пылинки), поступающие в зону между коронирующим и осадительным электродами, адсорбируют на своей поверхности ионы, приобретая электрический заряд и получая ускорение, направленное в сторону электрода с зарядом противоположного знака.

Процесс зарядки частиц зависит от подвижности ионов, траектории движения и времени пребывания частиц в зоне коронирующего заряда. Известно, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, поэтому электрофильтры обычно делают с короной отрицательной полярности. Время зарядки аэрозольных частиц невелико и измеряется долями секунды.

Движение заряженных частиц к осадительному электроду происходит под действием: аэродинамических сил, силы взаимодействия электрического поля и заряда частиц, силы тяжести, силы давления электрического ветра.

При проектировании электрофильтров влиянием силы тяжести и электрического ветра пренебрегают.

Аэродинамические силы вызывают движение частиц по направлению движения газа со скоростью, близкой к скорости газа (0,5. 2 м/с).

Сила взаимодействия заряженных частиц с электрическим полем является основной силой, вызывающей движение частиц к осадительному электроду.

Для процесса осаждения пыли на электродах весьма важно электрическое сопротивление слоев пыли. По его значению различают пыли с удельным сопротивлением:

- пыли с малым удельным сопротивлением (менее 10 Ом·м), которые при соприкосновении с электродом теряют свой заряд и приобретают заряд, знак которого соответствует знаку электрода, после чего между частицей и электродом возникает сила отталкивания, под действием которой частица стремится вернуться в газовый поток;

- пыли с удельным электрическим сопротивлением от 10 до 10 Ом·м, которые хорошо осаждаются на электродах и легко удаляются встряхиванием;

- пыли с удельным электрическим сопротивлением более 10 Ом·м, которые с трудом улавливаются в электрофильтрах, так как на электродах частицы таких пылей разряжаются медленно, что в значительной степени препятствует осаждению новых частиц. В реальных условиях удельное сопротивление пыли снижают увлажнением или химическим кондиционированием газа.

Основная масса пыли осаждается на положительном осадительном электроде, так как коронирующий электрод имеет значительно большую внешнюю зону и основная масса частиц приобретает отрицательный заряд.

Большое значение для бесперебойной работы электрофильтра имеет система удаления осажденной пыли из аппарата. В сухих электрофильтрах для очистки поверхности электродов от пыли используют механизмы встряхивания ударно-молоткового типа. Пыль ссыпается в сборные бункера 5 (см. рис. 9.1), откуда выводится в сухом виде или в виде пульпы. В мокрых электрофильтрах пыль с поверхностей электродов смывается водой вместе с уловленными каплями. Шлам удаляют из нижней части аппарата.

Повышение эффективности очистки газов, в электрофильтрах достигается лишь в том случае, когда осевшая на электродах зола при их встряхивании будет падать в бункер в виде относительно крупных конгломератов, состоящих из множества слипшихся под действием сил адгезии частиц. Для этого надо выбирать временные интервалы между импульсами (часто он назначается равным 3 мин).

Электрофильтры. При проведении пирометаллургических процессов, очень часто, образуется тонкая и очень тонкая пыль, с размерами частиц до 1м км, которую невозможно уловить с помощью рукавных и других видов фильтров.

Поэтому, основным способом улавливания такой пыли является применение электрофильтров (ЭФ).

Принцип действия электрофильтров основан на отрицательной ионизации частиц пыли в газе, с помощью коронного разряда, возникающего при применении электрического напряжения большой величины от источника постоянного тока, перемещения этих частиц под действием силовых линий электрического поля к положительным осадительным электродам, осаждении частиц на их поверхности и отделении от неё ударным методом.

В соответствии с техническими требованиями, гарантированная очистка газов от такой пыли, должна осуществляться до концентрации менее чем 50 мг/нм3, что успешно реализуется с применением ЭФ.

Электрофильтры свойства.

ЭФ подразделяются по различным видам:

по конструкции электродов, в виде труб и пластин, по числу электрических полей, по числу секций, по методу удаления пыли, на сухие и мокрые.

Трубчатые ЭФ, представляют собой устройства, содержащие металлический провод, размещённый в металлической трубе диаметром 150—300мм, причём, провод является коронирующим электродом, а поверхность трубы—осадительным электродом.

Пластинчатые ЭФ представляют собой устройства, содержащие ряд соединённых параллельно металлических проводов, являющихся коронирующим электродом, расположенных между двумя пластинами— осадительными электродами, которые установлены на расстоянии 200—300 мм друг от друга.

Осадительные электроды, в трубчатых ЭФ, могут быть выполнены в виде труб шестигранного сечения, а в пластинчатых ЭФ, они могут быть в виде сплошных пластин или сеток.

В многопольных ЭФ электрические поля расположены друг за другом последовательно, а в многосекционных, секции в цехе, устанавливаются параллельно.

Самыми распространёнными ЭФ в металлургии, являются сухие многопольные пластинчатые агрегаты, очищающие отходящие газы с температурой до 450ОС, с исходной запылённостью от 5 г/м3 до 30 г/м3.

Электрофильтры устройство (рис.1 и 2).

Схема устройства ЭФ представлена на рис. 1, а конструктивное исполнение на рис. 2.

ЭФ включает в себя: корпус 1, с неразделёнными рабочими камерами, приёмную рабочую камеру с распределительными решётками 2 снабжёнными ударным механизмом 3, осадительные электроды 4, коронирующие электроды 5, изоляторы высокого напряжения 6 и 7, молотковый механизм очистки осадительных электродов 8 приводимый электродвигателем 9, молотковый механизм очистки коронирующих электродов 10.

Электрофильтры работа.

Газ, подлежащий очистке, подаётся в приёмную рабочую камеру, первичная пыль оседает на установленных в ней решётках, которые периодически очищаются от неё с помощью молоткового механизма.

Затем газ поступает в рабочие камеры, где проходит через пространство, в котором размещены коронирующие и осадительные электроды, которые раздельно, в каждой камере, питаются от источника постоянного тока.

Под действием высокого напряжения, подаваемого на электроды, между ними создаётся электрическое поле, которое ионизирует частицы пыли, находящиеся в газе, заставляет их перемещаться в сторону осадительных электродов и оседать на них.

Незначительное количество пыли оседает на отрицательных коронирующих электродах и удаляется с них, также методом встряхивания молотковым механизмом.

Заземлённые осадительные электроды собраны из металлических прутков в виде решётки, а коронирующие, из проволоки, изготовленной из материала высокого электрического сопротивления, нихрома.

Проводники, питающие электроды изолированы от металлического корпуса фарфоровыми изоляторами и кварцевыми муфтами.

Для периодической очистки осадительных и коронирующих электродов от осевшей на них пыли, приводятся в действие ударные молотковые механизмы, которые, ударяя по боковым торцам пластин, очищают их от пыли и сбрасывают её в коническую нижнюю часть корпуса, откуда она удаляется шнековым транспортёром.

Выделенная из газа пыль, обладающая высоким электрическим сопротивлением или выделенный капельный туман из серной кислоты, удаляются мокрым способом. Перед подачей газов с тонкой пылью на очистку, их увлажняют до состояния насыщения и затем удаляют водой.

Преимущества современных ЭФ.

Современные ЭФ, обладают существенными преимуществами по сравнению с разработанными ранее конструкциями:

возможностью применения в качестве осадительных электродов широкопрофильных листовых материалов с активной высотой до 18 м;

устойчивым осаждением частиц размером до 1 мкм;

отработанными режимами работы с возможностью их автоматизации;

высокой надёжностью и длительностью межремонтной эксплуатации;

минимальным расходом электроэнергии;

Благодаря возможностям ЭФ по улавливанию сверх тонких частиц, кроме металлургической промышленности, они применяются в химической, горнодобывающей и пищевой отраслях

Если вы хотите прочитать про воздушные классификаторы, переходите по ссылке.

Электрофильтр – это агрегат для очищения газов от различных аэрозолей и частиц. Весь процесс очищения происходит благодаря электрической силе. В результате работы электрического участка, частицы выходят из газа и остаются на электродах.

Состав электрофильтра

Электрофильтр - это устройство, в котором очистка газов от аэрозольных, твердых или жидких частиц происходит под действием электрических сил. В результате действия электрического поля заряженные частицы выводятся из очищаемого газового потока и осаждаются на электродах

В состав фильтров входят:

- корпус;

- электроды осадительные;

- электроды коронирующие;

- система которая встряхивает пойманную пыль;

- узлы разветвления и поступления пыльных газов;

- коробки, которые вводятся в устройство тока, которое выдает напряжение.

Электрическая цепь

Перед тем как рассмотреть как работает аппарат, посмотрим как работает цепь. В её состав входит: металлические пластины, находящиеся друг напротив друга и ток. Это устройство похоже на конденсатор, но оно не проводит ток. Воздух, который стоит между двух пластин, не пускает электричество. Но если воздух будет ионизирован, то ток будет поступать.

Ионизация между электродами, может наступать только в 2-х случаях: самостоятельно, когда растет напряжение в электросети, несамостоятельно, благодаря каким-либо лучам. Самостоятельная ионизация используется всегда.

Виды электрофильтров

Фильтры подразделяются по назначению и форме.

По назначению они делятся на такие аппараты: сухие и мокрые.

Сухие делятся на такие типы уловителей пыли:

- Проходящую.

- Непроводящую.

- Очищающие газ.

Мокрые подразделяются на два типа аппаратов:

- Это те которые осаждают туман.

- И те которые осаждают смолы.

Трубчатые электрофильтры и их принцип работы

Конечно такие аппараты подразделяются на такие:

Трубчатые: в таких фильтрах в качестве электродов осадительных применяются трубы из металла, а коронирующих – проволока. Она натягивается на основу трубы.

Устроен из таких компонентов:

- газопровод входной и выходной;

- электроды трубчатые;

- рамы;

- коробка боковая;

- изолятор;

- устройство для встряхивания;

- днище.

Суть работы агрегата: Газ который нужно очистить поступает снизу по газовому проходу в камеру, поднимается вверх, поступает в специальное электродное поле, потом выходит через верхний газоход. На раме находятся электроды из проволоки и вместе с рамой они крепятся к изоляторам и благодаря этому они не загрязняются. Пыль остается внутри трубы и удаляется в днище с помощью отведенного для этого приспособления.

Электрофильтр внутри видео:

Пластичные изделия и принцип их работы

Осадительными (производят из листов металла) электродами выступают некоторое количество поверхностей находящиеся параллельно друг другу и между ними находятся провода стоящие в ряд.

Существует два варианта фильтров: горизонтальные и вертикальные.

- Пластичный вертикальный фильтр. Такой аппарат состоит: газовых ходов вход и выход, камера, электроды, рама, клапан, место где собирается вся пыль, решетка. Камеры изготавливаются из кирпича, пылевой сборник производится из железобетона. Газ который нужно очистить поступает по газовому ходу в камеру, потом находятся в решетках, попадают в отделы агрегата. Они соединены между собой параллельно. Пыль которая села на электродах удаляется вместо отведенное для пыли, а потом от туда её удаляют.

- Пластичный горизонтальный – такой агрегат ловит пиль из газа с температурой от 410 до 460 градусов. В состав входят такие элементы: ходы газа вход и выход, камера, электроды, коробка изолятора, вентилятор, и балка. Электроды вешаются к друг другу очень близко, что бы они не качались. Очищается газ благодаря горизонтальному направлению потока, который проходит сразу по трем полям и в них происходит очистка.

Мокрые электрофильтры

Мокрые фильтры используются на производстве серной кислоты, они полностью очищают газы от пыли. В первом газ увлажняется, потом проходит в промежуточной трубе, там он с помощью серной кислоты охлаждается и уже во втором агрегате осаждается вся пыль. Конструкция: камера прямоугольная, в неё входит две равные секции. И у каждой секции свой вход.

Устанавливаются электрические фильтры в таких видах промышленности, как металлургия, энергетика, цементные и другие виды заводов.

Примеры устройств

Электрофильтр ГПФМ 22*9

Используется для удерживания тумана кислоты (фосфорная) до 120 градусов по Цельсию. Фильтр состоит их двух секций.

Характеристики:

- Производство по очистке газа – 23 760 м3/ч.

- Площадь сечения – 22 м2.

- Площадь осаждения поверхности – 1 440 м2.

- Давление в фильтре – 1 кПа.

- Концентрация тумана кислоты в воздухе при выходе – 50 г/нм3.

- Размер – 13440*9660*9860мм.

- Вес – 36 630 кг.

Электрофильтр ЭВМТр 1 - 3 – 3,6 БВК

Используется для ловли тумана серной кислоты из газов с температурой 50 градусов по Цельсию. Фильтр – вертикальный, форма – цилиндр, с одной секцией.

- Производство по чистому газу 32 400 м3/ч.

- Площадь сечения – 3,6 м2.

- Площадь осаждения поверхности – 160 м2.

- Разряжение – 1 кПа.

- Давление – 10 кПа.

- Концентрация в чистом газе при выходе – 30 г/м3.

- Размеры – 1820*4960*11700 мм.

- Вес – 19 150 кг.

Преимущества

Плюсы таких фильтров заключаются в том, что они имеют высокую степень очистки и долговечность при таком большом количестве пыли. Энергии при работе таких фильтров тратится очень мало. Очищать газ можно при очень высокой температуре и в среде где много химических агрессий. И веся система очищения может полностью проходить на автоматизированном уровне.

К минусам можно отнести, то что такие аппараты не предназначены для очистки взрывоопасных смесей.

Весь процесс ловли пыли можно поделить на этапы:

- происходит заряд частиц.

- эти частицы проходят к электродам.

- остаются на них.

- встряхивание с электродов.

- очистка бункера.

Такой системой электрической очистки газа, в настоящее время пользуется большое количество производства. Ведь промышленные газы нужно очищать почти на каждом производстве. Поэтому при покупке электрофильтра нужно учитывать все показатели вашего производства и выбрать фильтр подходящий вам по всем критериям и параметрам.

Читайте также: