Подготовительные работы к бурению скважины кратко

Обновлено: 05.07.2024

Горный отвод - статус участка недр (геометризированный блок недр), предоставленного пользователю в соответствии с лицензией на пользование недрами для добычи полезных ископаемых, строительства и эксплуатации подземных сооружений …

Земельный отвод - участок земли, предоставляемый для размещения зданий, сооружений, объектов транспорта, связи и т.п., организации работ и услуг.

Размеры и площадь земельного отвода, как правило, не совпадают с границами горного отвода.

Землеотвод выделяется во временное краткосрочное (на период строительства скважины) и временное долгосрочное (на период эксплуатации скважины - добыча) пользование.

Норма землеотвода зависит от:

1) назначения скважины (разведочная или эксплуатационная),

2) буровой установки:

· грузоподъемности (75-80 тс, 125-200 тс, более 200 тс)

· типа ее привода (дизельный или электрический),

· высоты вышки (41 или 53 м).

В ходе подготовительных работ:

· выбирают место для буровой установки (БУ),

· прокладывают подъездную дорогу,

· подводят системы электроснабжения, водоснабжения и связи;

· если рельеф местности неровный, то планируют площадку.

Сооружение оснований и фундаментов, монтаж буровой установки

Монтаж вышки и оборудованияпроизводится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой.

Различают следующие методы монтажа буровых установок:

· поагрегатный (сборка из отдельных агрегатов - используется автомобильный, железнодорожный или воздушный транспорт)

· мелкоблочный (собирается из 16. 20 мелких блоков);

· крупноблочный (монтируется из 2. 4 блоков).

При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт.

При мелкоблочном методе буровая установка собирается из 16. 20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки.

При крупноблочном методе установка монтируется из 2. 4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой.

1.3. Строительство вспомогательных сооружений и монтаж инженерных коммуникаций

Инженерное обустройство земельного участка заключается в его подготовке к сооружению вспомогательных сооружений, инженерных коммуникаций, а также выполнению природоохранных мероприятий.

1.4. Подготовительные работы к бурению скважины

· опробование смонтированного оборудования;

· доставка инструмента и материалов;

· подготовка бурового инструмента к работе;

· приготовление или доставка промывочной жидкости;

· оснастка талевой системы;

· проверка работоспособности КИП;

· строительство шахтового направления (шурф).

По окончании этих работ составляется Акт приемки буровой Госгортехнадзором и проводится пусковая конференция.

В ходе пробного бурения проверяется работоспособность всех элементов и узлов БУ.

Бурение скважины

Бурение - процесс создания и крепления ствола скважины. Создают ствол скважины путем разрушения горных пород и удаления обломков пород (выбуренной породы) из скважины (углубление).

Пробуренные интервалы ствола скважины закрепляют с целью предотвращения разрушения и разобщения пластов путем спуска и цементирования обсадных колонн (крепление и цементирование).

Бурение скважин– сложный технологический процесс строительства ствола буровых скважин, состоящий из следующих основных операций:

· углубление скважин посредством разрушения горных пород буровым инструментом (породоразрушающим инструментом (ПРИ));

· удаление выбуренной породы (шлам) из скважины;

· крепление ствола скважины в процессе ее углубления обсадными колоннами;

· проведение комплекса геолого-геофизических работ по исследованию горных пород и выявлению продуктивных горизонтов;

· контроль процесса (параметров – L; P; V; T) бурения

· спуск на проектную глубину, цементирование последней (эксплуатационной) колонны и оборудование забоя.

Процесс вращательного бурения (рис.5) начинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту.

Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы.

В процессе бурения скважина постепенно углубляется.

Рисунок 5 - Принципиальная схема вращательного бурения

Углубление скважины

Углубление (проходка ствола) скважины осуществляется путем реализации двух технологических процессов:

• основного - разрушение горной породы (РГП) на забое скважины;

• вспомогательного - удаление обломков породы с забоя и из скважины.

Разрушение горной породы на забое скважины осуществляется породоразрушающим инструментом (ПРИ) - долотом.

Забуривание скважины начинают ведущей трубой, к нижнему концу которой присоединено долото.

Ведущая труба имеет четырехгранное поперечное сечение для облегчения передачи ей вращающего момента от ротора.

Рисунок 6 – Углубление скважины

После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического клинового захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф - слегка наклонную скважину глубиной 15. 16 м, располагаемую в углу буровой. После этого крюк отсоединяют от вертлюга, подвешивают на крюке очередную, заранее подготовленную трубу, соединяют ее с колонной бурильных труб, подвешенной на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе.

Подъемный крюк снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфа. Ведущую трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают.

В ходе работы на забое скважины долото изнашивается. Когда дальнейшая работа его становится малоэффективной, долото поднимают из скважины, заменяют новым, после чего бурильный инструмент вновь спускают в скважину.

2.2. Промывка скважины

При бурении на нефть и газ порода разрушается буровыми долотами, а забой скважин обычно очищается от выбуренной породы потоками непрерывно циркулирующей промывочной жидкости (бурового раствора), реже производится продувка забоя газообразным рабочим агентом.

По окончании монтажа бурового оборудования и строительства привышечных сооружений буровая установка принимается специально созданной комиссией. Буровой мастер вместе с бригадой проверяют правильность и качество строительно-монтажных работ, опробуют оборудование. Для предупреждения возможных несчастных случаев в процессе бурения особое внимание должно быть уделено проверке безопасных условий работы.

Электрическое освещение буровой установки должно быть выполнено в соответствии с существующими нормами. На вышке устанавливаются светильники в пыленепроницаемом исполнении, пригодные для наружной установки, у превентора -- во взрывозащищенном, а в остальных местах допускается применение светильников в открытом исполнении. Должно быть обеспечено аварийное освещение напряжением 12 В.

Оборудование должно быть исправным и безотказно работать. Приемка оборудования и сооружений оформляется соответствующим актом. Все недоделки и неисправности должны быть устранены до начала бурения.

До начала работ буровая установка укомплектовывается буровыми инструментами, долотами, обсадными трубами для кондуктора и бурильными трубами, приспособлениями малой механизации, контрольно-измерительными приборами для бурения, шурфом под ведущую трубу, необходимым запасом воды, глины и химических реагентов. На буровой установке необходимо иметь помещение для отдыха и приема пищи (в случаях невозможности обеспечения ежедневной перевозки сменных вахт к постоянному местожительству или вахтовому поселку на буровой установке должны быть помещения для их проведения и отдыха), сушилку для спецодежды, помещение для проведения анализа и подбора рецептуры бурового раствора, противопожарный инвентарь, набор ручного и вспомогательного инструмента, аптечку с медикаментами, промышленный санитарный инвентарь, а также инструкции и плакаты по технике безопасности, промышленной санитарии и противопожарным мероприятиям. Запас горюче-смазочных материалов различных сортов должен храниться на буровой в закрытых емкостях, имеющих четкую надпись о наименовании хранящихся в них материалах. Скважины, бурящиеся в труднодоступных местах, должны быть обеспечены горюче-смазочными материалами на весь период бездорожья.

По окончании монтажа бурового оборудования и строительства привышечных сооружений буровая установка принимается специально созданной комиссией. Буровой мастер вместе с бригадой проверяют правильность и качество строительно-монтажных работ, опробуют оборудование. Для предупреждения возможных несчастных случаев в процессе бурения особое внимание должно быть уделено проверке безопасных условий работы.

Электрическое освещение буровой установки должно быть выполнено в соответствии с существующими нормами. На вышке устанавливаются светильники в пыленепроницаемом исполнении, пригодные для наружной установки, у превентора -- во взрывозащищенном, а в остальных местах допускается применение светильников в открытом исполнении. Должно быть обеспечено аварийное освещение напряжением 12 В.

Оборудование должно быть исправным и безотказно работать. Приемка оборудования и сооружений оформляется соответствующим актом. Все недоделки и неисправности должны быть устранены до начала бурения.

До начала работ буровая установка укомплектовывается буровыми инструментами, долотами, обсадными трубами для кондуктора и бурильными трубами, приспособлениями малой механизации, контрольно-измерительными приборами для бурения, шурфом под ведущую трубу, необходимым запасом воды, глины и химических реагентов. На буровой установке необходимо иметь помещение для отдыха и приема пищи (в случаях невозможности обеспечения ежедневной перевозки сменных вахт к постоянному местожительству или вахтовому поселку на буровой установке должны быть помещения для их проведения и отдыха), сушилку для спецодежды, помещение для проведения анализа и подбора рецептуры бурового раствора, противопожарный инвентарь, набор ручного и вспомогательного инструмента, аптечку с медикаментами, промышленный санитарный инвентарь, а также инструкции и плакаты по технике безопасности, промышленной санитарии и противопожарным мероприятиям. Запас горюче-смазочных материалов различных сортов должен храниться на буровой в закрытых емкостях, имеющих четкую надпись о наименовании хранящихся в них материалах. Скважины, бурящиеся в труднодоступных местах, должны быть обеспечены горюче-смазочными материалами на весь период бездорожья.

3 чел. помогло.

2 Подготовительные работы к бурению скважин

Подготовка к бурению включает устройство шурфа, выкапование начального участка устья скважины- забурника и пробный пуск буровой установки.

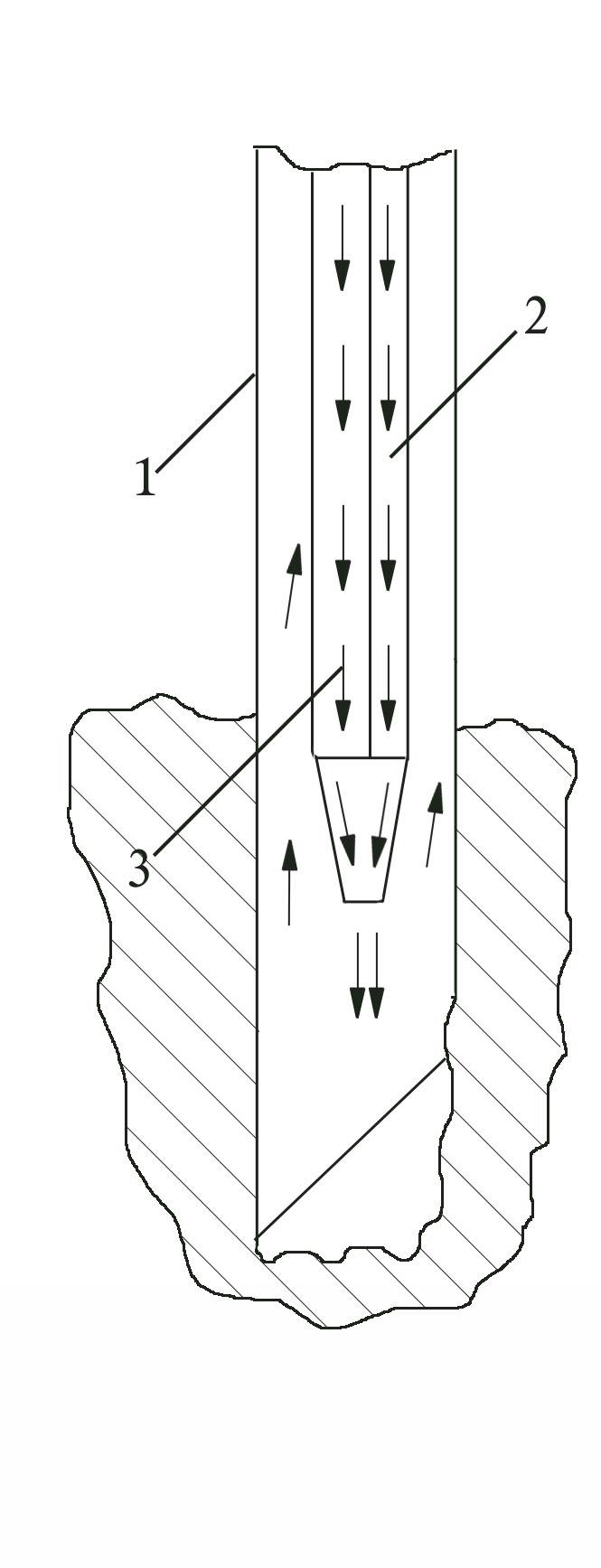

Сначала бурят шурф- колодец до глубины залегания устойчивых горных пород. Установка шурфовой трубы в условиях рыхлых песчаных пород, слагающих верхний слой почвы, осуществляется путем размыва песка струей воды, истекающей с большой скоростью из конусообразной насадки 3 (Рис.2.1). Насадка обычно представляет собой метчик для нарезки резьбы, вышедшей из строя. В процессе размыва песка происходит опускание шурфовой трубы в грунт. Замыв производят до тех пор пока верхний край трубы не будет отстоять от пола буровой на 500-800мм. Далее- выкапывается забурник, предназначенный для удержания бурового раствора от стекания во время бурения под направление и кондуктор. В его верхний конец установливают ВШН с помощью которой соединяют и осуществляют подачу бурового раствора к очистной системе, для очистки от шлама, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов. После установки трубы и выкапования забурникам начинается непосредственный процесс бурения.

Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора. В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки

Рис.2.1. Схема замывки шурфовой трубы.

1- шурфовая труба; 2- ведушая труба; 3- конусообразный переводник

^ 3 Применяемая буровая установка и ее состав

Для выполнения различных операций технологии вращательного бурения требуются различные по функциональным назначениям машины, механизмы и оборудование. Набор необходимых для бурения скважин машин, механизмов и оборудования, имеющих взаимосвязанные эксплуатационные функции и технические параметры, называется буровым комплексом. Центральным звеном бурового комплекса является буровая установка. Буровая установка – это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций по строительству скважин.

Современные буровые установки включают следующие составные части:

- буровое оборудование (талевый механизм, насосы, буровая лебедка, вертлюг, ротор, силовой привод и т.д.);

- буровые сооружения (вышка, основания, сборно- разборные каркасно-панельные укрытия, приемные мостки и стеллажи);

- оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спускоподъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления);

- оборудование для приготовления, очистки и регенерации бурового раствора (блок приготовления, вибросита, песко- и илоотделители, подпорные насосы, емкости для химических реагентов, воды и бурового раствора);

- манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав);

- устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиаторы и коммуникации для развода теплоносителя).

3.1 Буровая установка БУ 3000 ЭУК- I

1. Допускаемая нагрузка на крюке, кН 1700

2. Условный диапазон глубины бурения , м 2000-3200

3. Наибольшая оснастка талевой системы 5х6

4. Диаметр талевого каната, мм 28

5. Скорость подъема крюка при расхаживании обсадных колонн и ликвидации аварий, м/с 0,2

6. Скорость установившегося движения при подъеме незагруженного элеватора, м/с 1,6

7. Число скоростей подъема крюка 6

8. Привод бурового оборудования:

Электрический переменного тока напряжением 6000 В

9. Привод лебедки и ротора:

Групповой от асинхронного двигателя АКБ-13-62-8

10. Привод буровых насосов:

Индивидуальный от синхронного электродвигателя СМБО-15-49-8УХЛ2

11. Мощность привода, кВт:

Вала ротора 370

Бурового насоса 630

12. Буровой насос УНБ-600

13. Число основных буровых насосов 2

14. Мощность механическая, кВт 600

15. Максимальная объемная подача, л/с 50,9

16. Максимальное давление на выкиде, Мпа 25

18. Диаметр отверстия стола ротора, мм 700

19.Допускаемая статическая нагрузка на стол, кН 3200

20. Момент, передаваемый столом ротора, кНм 50

21.Число частот вращения стола ротора 6

21. Частота вращения стола, об/с,

22. Номинальная длина свечи, м 25

23. Высота основания (отметка пола буровой), м 7,2

24. Просвет для установки стволовой части превенторной установки (расстояние от земли до подвижных частей механизма выдвижения клиньев ротора), м 5,9

25. Длина ведущей бурильной трубы (квадрата), м 27(+0,5)

26. Диаметр бурильных труб, мм 114, 127, 140, 146, 147

27. Диаметр УБТ, мм 178, 203

Максимальная нагрузка, кН 2500

Допускаемая нагрузка от бурильных труб, кН 1600

Максимальная грузоподъемность на крюке, т 170

Полезная высота вышки, м 45

Механизм подъема вышки встроенный

30. Тормоз вспомогательный:

Тип Электромагнитный ТЭП-45-У1

Максимальный тормозной момент, кНм 45

31. Дизель-электрическая станция:

Мощность, кВт 200

32. Компрессор с электроприводом:

Число компрессоров 2

Подача, м/с 2х5=10

Давление воздуха, МПа 0,8

33. Метод бурения скважин кустовой

Число групп скважин в кусте не ограничивается

Число скважин в группе 2-8

Расстояние между скважинами в группе, м 2,4–5

Расстояние между группами скважин, м 15 или 50

34. Циркуляционная система:

Тип ЦС3-3000 ЭУК

Полезный объем резервуаров, м 120

35. Вышечно- лебодочный блок:

Расстояние от уровня земли до основания, установленного на направляющие, м 2,2

Давление направляющих на грунт, кгс/см² 1÷1,2

Высота выравнивания на каждую сторону, мм 500

36. Средства механизации:

Захват бурильных труб Пневмоклинья ПКР 560М-0Р

Свинчивание и развинчивание бурильных труб Ключ буровой АКБ-3М2, пневмораскрепитель, лебедка вспомогательная грузоподъемностью 4,5 т

Подача инструмента на забой Тормоз электромагнитный ТЭП-45-У1

37. Грузоподъемные работы Кран консольно-поворотный грузоподъемностью 2 т, лебедка вспомогательная грузоподъемностью 4,5 т, кран консольно- поворотный грузоподъемностью 0,5 т- 2 шт, кран ручной подвесной грузоподъемностью 3,2 т

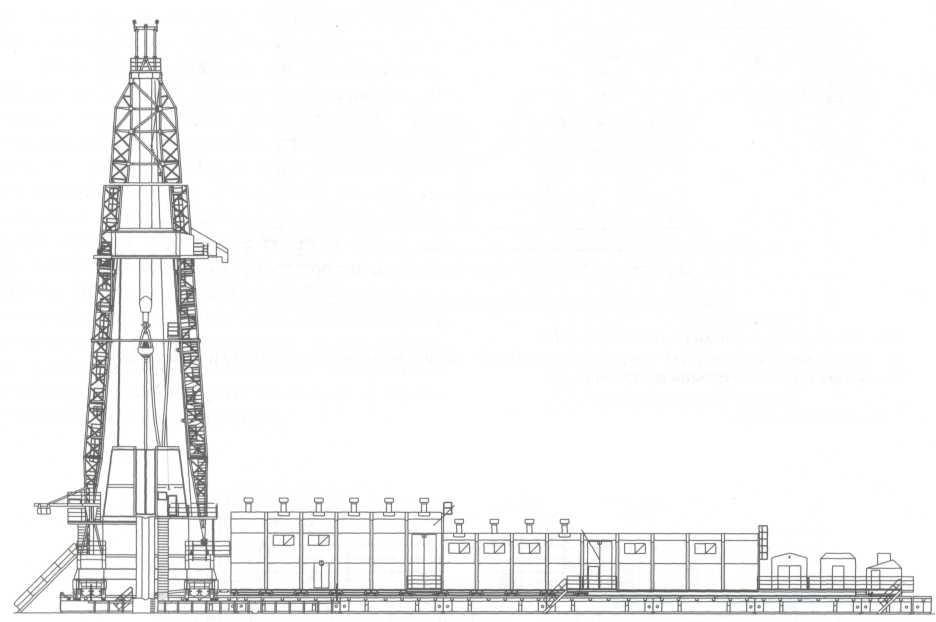

Буровая установка БУ-3000ЭУК разработана для кустового бурения скважин в условиях Западной Сибири. Основное оборудование установки скомплектовано в три крупных блока: вышечно-лебедочный, насосный и циркуляционной системы с емкостями (Рис 3.1). Имеются также блоки очистки раствора, энергоблок, компрессорный блок, состоящие из габаритных секций со смонтированным на них оборудованием и коммуникациями.

Основание вышечно-лебедочного блока состоит из двух продольных рам, соединенных конечными балками, фермами и связями. На рабочей площадке основания с отметкой пола 7,2 м монтируется ротор, буровой ключ, вспомогательная лебедка, привод ротора, пневмораскрепитель, устройство для крепления неподвижной ветви талевого каната, дистанционное управление тормозом буровой лебедки. В задней приводной части основания на отметке пола 4,2 м устанавливается буровая лебедка, а на отметке пола 3,9 м - основной и вспомогательный приводы лебедки.

На продольных рамах основания монтируется буровая вышка и устройство для ее подъема и крепления. К этим рамам присоединены транспортные опоры для установки тяжеловозов с целью транспортирования блока с куста на куст, а также механизмы для перемещения и выравнивания блока в пределах куста.

Под рабочей площадкой основания блока установлены приспособления для снятия противовыбросового оборудования (превенторов) с колонной головки пробуренной скважины, отвода и крепления его в транспортное положение при перемещении блока на новую точку.

В передней части основания установлены консольно-поворотный кран и козырек с приемным мостом.

Укрытие вышечно-лебедочного блока металлическое, панельного типа. Высота панелей укрытия рабочей площадки 6 м, проем в укрытии со стороны приемного моста перекрывается откатными воротами. Размер рабочей площадки и наклон панелей ее укрытия обеспечивают возможность опускания вышки без разборки укрытия.

Каркас укрытия приводного отделения состоит из двух рам, установленных на продольные рамы основания блока. Рамы с панелями кровли укрытия используются для перемещения ручного подъемного крана грузоподъемностью 3,2 т при ремонтных работах.

Основание насосного блока состоит из продольных рам и площадок. В передней части установлен поворотный кронштейн, а в задней два кронштейна для подводки тяжеловозов. На основании насосного блока монтируются два буровых насоса с индивидуальными приводами, электрокомпрессор высокого давления КР-2 и укрытие панельного типа.

Основание блока циркуляционной системы аналогично основанию насосного блока. На нем монтируются емкости для бурового раствора, воды, химических реагентов и шламовые насосы. На емкостях имеются площадки и оборудование для перемешивания раствора.

Рис.3.1.Схема расположения блоков:

1- вышечно- лебодочный блок; 2- блок емкостей; 3- насосный блок; 4- направляющие блоков

3.2 Комплексы буровой установки и их состав

Комплекс оборудования для СПО

Вышка; лебедка с приводом; талевая система, которая включает кронблок, крюкоблок, состоящий из талевого блока и крюка, талевый канат, успокоитель каната; механизм крепления каната; бухта каната со специальным приспособлением. Комплекс находится на ВЛБ и связан кинематическим канатом.

Комплекс оборудования для работы с трубами

Ротор с клиновым захватом; ключи АКБ, ПКБ, УМК, вспомогательная лебедка, приемный мост со стеллажами и механизмом подъем труб.

Комплекс оборудования для обеспечения циркуляции раствора

Наземная часть: растворопровод; вибросита; гидроциклонные установки; центрифуга; дегазатор; емкости для хранения бур. раствора; механизмы для приготовления раствора и хим. реагентов; коммуникации.

Скважинная часть: бур. насосы с приводом; манифольд, стояк и рукав буровой; вертлюг; емкость долива с механизмом наполнения скважины.

Комплекс для подготовки и распределения сжатого воздуха (пневмосистема)

Воздухосборники, очистители воздуха от масла и влаги; вертлюжки; пневматические муфты и цилиндры; пневмодвигатели; КИП; приборы автоматики.

Комплекс оборудования для электроснабжения и управления

Подстанция; дизель-электростанция; трассировка кабелей; электродвигатели и др.

Комплекс оборудования для водоснабжения и обогрева. Комплекс ПВО

Превенторная установка; противовыбросовый манифольд; пульты управления.

Оборудование для механизации ремонтных и погрузочно-разгрузочных работ.

3.3 Схема обвязки буровых насосов

Рис.3.3.Схема обвязки буровых насосов:

1– резервуар для химреагентов; 2– емкость для воды; 3– емкость долива; 4– растворопровод; 5– промежуточные блоки (три комплекта); 6– блок очистки; 7- диспергатор; 8– гидросмеситель; 9– подпорные насосы; 10– шкафы электроуправления; 11– блок приготовления химреагентов

Рис.3.4.Манифольд установок кустового бурения:

1- пол буровой; 2- нагнетательный трубопровод; 3- буровой насос; 4- емкости ЦС; 5- скважина

3.4 Оснастка талевой системы

Рис.3.5.Вид оснастки талевой системы (схема):

Последовательность остнастки: НК- 6- а- 1- д- 5- б- 2- г- 4- в- 3- ХК

4 Механическое бурение

4.1 Режим бурения

4.1.1. Бурение под направление диаметром 426мм в интервале 0-60м производится роторным способом при частоте вращения ротора 60-80 об/мин и КНБК № 1 (см.-табл.4.2).

4.1.2. Бурение под кондуктор диаметром 324мм глубиной спуска по вертикали 450м (454 м - по длине ствола) производится турбинными способом следующим образом.

Углубление вертикального участка производится КНБК № 2 (см. табл.4.2).

Углубление участка набора зенитного угла производится КНБК № 3 (см. табл.4.2).

Углубление участка стабилизации производится с использованием КНБК № 4 (см. табл. 4.2).

При наличии осложнений при бурении, расширении и перед спуском кондуктора интервал осложнений и ствол скважины прорабатывается компоновкой последнего долбления КНБК № 5 (см. табл. 4.2).

4.1.3. Бурение под промежуточную колонну диаметром 245мм глубиной спуска по вертикали 1100м (1115 м – по длине ствола) производится следующим образом:

Углубление в интервале 450-1100м – по вертикали (454-1115 м – по стволу) предусматривается производить КНБК № 6 (см. табл. 4.2).

При наличии осложнений при бурении интервал осложнений прорабатывается той же компоновкой. Перед спуском промежуточной колонны ствол скважины прорабатывается компоновкой для проработки КНБК № 7 (см. табл. 4.2).

4.1.4. Бурение под эксплуатационную колонну диаметром 168мм с глубиной спуска по вертикали 2215 м (2394м - по длине ствола) предусматривается производить на участке стабилизации и втором участке набора зенитного угла КНБК № 8, 9 (см. табл. 4.2).

Перед спуском эксплуатационной колонны производиться шаблонировка ствола скважины с использованием КНБК № 10 (см. табл. 4.2).

4.1.5. Бурение под колонну-хвостовик диаметром 114мм с глубиной спуска по вертикали 2235 м (2794м - по длине ствола) предусматривается производить на горизонтальном участке КНБК № 11 (см. табл. 4.2).

Перед спуском колонны-хвостовик производиться шаблонировка ствола скважины с использованием КНБК № 12 (см. табл. 4.2).

4.1.6. Контроль режимно - технологических параметров бурения производится станцией параметров бурения типа ГТК и т.п.

4.1.7. Момент подъема долота определяется:

- снижением механической скорости более чем в два-три раза в сравнении с первоначальной;

- сработкой опоры долота, сопровождающейся увеличением реактивного момента и давления на выкиде насосов, фиксируемые станцией контроля;

- окончанием бурения под соответствующую обсадную колонну.

4.1.8. Величина расхода бурового раствора определена исходя из условия:

- получения скорости восходящего потока в кольцевом пространстве не менее минимально необходимой величины;

- создания необходимой и достаточной величины вращающегося момента (Мвр) на валу гидравлического забойного двигателя;

- получения величины удельного расхода бурового раствора на единицу площади забоя не менее рекомендуемых значений;

- пропускной способности телесистемы (ЗТС).

4.1.9. Величина осевой нагрузки на долото определяется:

- технико-технологическими условиями углубления;

- получения максимальной механической и рейсовой скоростей проходки.

Указанная в таблице 4.1. осевая нагрузка (Gq) является ориентировочной, которая уточняется в процессе углубления ствола скважины. Поиск оптимальной величины Gq производится в первые 2/3 предполагаемой часовой стойкости долота и получения максимальной мгновенной механической скорости углубления.

4.1.10. Способы, режимы бурения, расширки и проработки ствола скважины показаны в таблице 4.1.

4.1.11. Режим работы буровых насосов приведен в таблице 4.6.

4.1.12. Распределение давления в циркуляционной системе приведено в таблице 4.7.

Способы, режимы бурения, расширки (проработки) ствола скважины и применяемые КНБК

Подготовка к бурению включает устройство шурфа, выкапование начального участка устья скважины- забурника и пробный пуск буровой установки.

Сначала бурят шурф- колодец до глубины залегания устойчивых горных пород. Установка шурфовой трубы в условиях рыхлых песчаных пород, слагающих верхний слой почвы, осуществляется путем размыва песка струей воды, истекающей с большой скоростью из конусообразной насадки 3 (Рис.3). Насадка обычно представляет собой метчик для нарезки резьбы, вышедшей из строя. В процессе размыва песка происходит опускание шурфовой трубы в грунт. Замыв производят до тех пор пока верхний край трубы не будет отстоять от пола буровой на 500-800мм. Далее- выкапывается забурник, предназначенный для удержания бурового раствора от стекания во время бурения под направление и кондуктор. В его верхний конец установливают ВШН с помощью которой соединяют и осуществляют подачу бурового раствора к очистной системе, для очистки от шлама, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов. После установки трубы и выкапования забурникам начинается непосредственный процесс бурения.

Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора. В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки

Рис.3. Схема замывки шурфовой трубы.

1- шурфовая труба; 2- ведушая труба; 3- конусообразный переводник

4. Применяемая буровая установка , ее состав .Устройство буровых машин и механизмов. Схема обвязки буровых насосов и противовыбросового оборудования. Вид остнастки талевой системы (схема), механизмы для спо( мсп, акб ,асп).

Применяемая буровая установка и ее состав

Для выполнения различных операций технологии вращательного бурения требуются различные по функциональным назначениям машины, механизмы и оборудование. Набор необходимых для бурения скважин машин, механизмов и оборудования, имеющих взаимосвязанные эксплуатационные функции и технические параметры, называется буровым комплексом. Центральным звеном бурового комплекса является буровая установка. Буровая установка – это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций по строительству скважин.

Современные буровые установки включают следующие составные части:

- буровое оборудование (талевый механизм, насосы, буровая лебедка, вертлюг, ротор, силовой привод и т.д.);

- буровые сооружения (вышка, основания, сборно- разборные каркасно-панельные укрытия, приемные мостки и стеллажи);

- оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спускоподъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления);

- оборудование для приготовления, очистки и регенерации бурового раствора (блок приготовления, вибросита, песко- и илоотделители, подпорные насосы, емкости для химических реагентов, воды и бурового раствора);

- манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав);

- устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиаторы и коммуникации для развода теплоносителя).

Буровая установка БУ 3000 ЭУК- I

1. Допускаемая нагрузка на крюке, кН 1700

2. Условный диапазон глубины бурения , м 2000-3200

3. Наибольшая оснастка талевой системы 5х6

4. Диаметр талевого каната, мм 28

5. Скорость подъема крюка при расхаживании обсадных колонн и ликвидации аварий, м/с 0,2

6. Скорость установившегося движения при подъеме незагруженного элеватора, м/с 1,6

7. Число скоростей подъема крюка 6

8. Привод бурового оборудования:

Электрический переменного тока напряжением 6000 В

9. Привод лебедки и ротора:

Групповой от асинхронного двигателя АКБ-13-62-8

10. Привод буровых насосов:

Индивидуальный от синхронного электродвигателя СМБО-15-49-8УХЛ2

11. Мощность привода, кВт:

Вала ротора 370

Бурового насоса 630

12. Буровой насос УНБ-600

13. Число основных буровых насосов 2

14. Мощность механическая, кВт 600

15. Максимальная объемная подача, л/с 50,9

16. Максимальное давление на выкиде, Мпа 25

18. Диаметр отверстия стола ротора, мм 700

19.Допускаемая статическая нагрузка на стол, кН 3200

20. Момент, передаваемый столом ротора, кНм 50

21.Число частот вращения стола ротора 6

22. Частота вращения стола, об/с,

22. Номинальная длина свечи, м 25

23. Высота основания (отметка пола буровой), м 7,2

24. Просвет для установки стволовой части превенторной установки (расстояние от земли до подвижных частей механизма выдвижения клиньев ротора), м 5,9

25. Длина ведущей бурильной трубы (квадрата), м 27(+0,5)

26. Диаметр бурильных труб, мм 114, 127, 140, 146, 147

27. Диаметр УБТ, мм 178, 203

Максимальная нагрузка, кН 2500

Допускаемая нагрузка от бурильных труб, кН 1600

Максимальная грузоподъемность на крюке, т 170

Полезная высота вышки, м 45

Механизм подъема вышки встроенный

30. Тормоз вспомогательный:

Тип Электромагнитный ТЭП-45-У1

Максимальный тормозной момент, кНм 45

31. Дизель-электрическая станция:

Мощность, кВт 200

32. Компрессор с электроприводом:

Число компрессоров 2

Подача, м/с 2х5=10

Давление воздуха, МПа 0,8

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Вы здесь: Все о строительстве скважин Цикл строительства скважины. Этапы, схемы.

Цикл строительства скважины. Этапы, схемы.

Рейтинг: / 25

В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку.

В цикл строительства скважины входят:

- подготовительные работы;

- монтаж вышки и оборудования;

- подготовка к бурению;

- процесс бурения;

- крепление скважины обсадными трубами и ее тампонаж;

- вскрытие пласта и испытание на приток нефти и газа.

- промывка - замена бурового раствора, заполняющего ствол скважины после бурения, более легкой жидкостью - водой или нефтью;

- поршневание (свабирование) - снижение уровня жидкости в скважине путем спуска в насосно-компрессорные трубы и подъема на стальном канате специального поршня (сваба). Поршень имеет клапан, который открывается при спуске и пропускает через себя жидкость, заполняющую НКТ. При подъеме же клапан закрывается, и весь столб жидкости, находящийся над поршнем, выносится на поверхность.

Монтаж вышки и оборудования производится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой.

В общем случае (рис. 24) в центре буровой вышки 1 располагают ротор 3, а рядом с ним - лебедку 2. За ней находятся буровые насосы 19, силовой привод 18, площадка горюче-смазочных материалов 11, площадка для хранения глинопорошка и химреагентов 9 и глиномешалка 17. С противоположной стороны от лебедки находится стеллаж мелкого инструмента 14, стеллажи 5 для укладки бурильных труб 4, приемные мостки 12, площадка отработанных долот 7 и площадка ловильного инструмента 10 (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка 8, инструментальная площадка 6, очистная система 15 для использованного бурового раствора и запасные емкости 16 для хранения бурового раствора, химических реагентов и воды.

Рис. 24. Типовая схема размещения оборудования,

инструмента, запасных частей и материалов на буровой:

1 - буровая вышка; 2 - лебедка; 3 - ротор; 4 - бурильные трубы;

5 - стеллажи; 6 - инструментальная площадка; 7 - площадка отработанных

долот; 8 - хозяйственная будка; 9 - площадка глинохозяйства; 10 - площадка

ловильного инструмента; 11 - площадка горюче-смазочных материалов;

12 - приемные мостки; 13 - верстак слесаря; 14 - стеллаж легкого инструмента;

15 - очистная система; 16 - запасные емкости; 17 - глиномешалка;

18 - силовой привод; 19 - насосы

Различают следующие методы монтажа буровых установок: поагрегатный, мелкоблочный и крупноблочный.

При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт.

При мелкоблочном методе буровая установка собирается из 16. 20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки.

При крупноблочном методе установка монтируется из 2. 4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой.

Блочные методы обеспечивают высокие темпы монтажа буровых установок и качество монтажных работ. Размеры блоков зависят от способа, условий и дальности их транспортировки.

После этого последовательно монтируют талевый блок с кронблоком, вертлюг и ведущую трубу, присоединяют к вертлюгу напорный рукав. Далее проверяют отцентрированность вышки: ее центр должен совпадать с центром ротора.

Подготовка к бурению включает устройство направления I (рис. 1) и пробный пуск буровой установки.

Рис. 1. Конструкция скважины:

1 - обсадные трубы; 2 - цементный камень; 3 - пласт;

4 - перфорация в обсадной трубе ицементном камне;

I - направление; II - кондуктор; III - промежуточная колонна;

IV - эксплуатационная колонна.

Назначение направления описано выше. Его верхний конец соединяют с очистной системой, предназначенной для очистки от шлама бурового раствора, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов.

Затем бурится шурф для ведущей трубы и в него спускают обсадные трубы.

Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора.

В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки.

Процесс бурения начинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту.

Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы.

В процессе бурения скважина постепенно углубляется. После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического клинового захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф - слегка наклонную скважину глубиной 15. 16 м, располагаемую в углу буровой. После этого крюк отсоединяют от вертлюга, подвешивают на крюке очередную, заранее подготовленную трубу, соединяют ее с колонной бурильных труб, подвешенной на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе. Подъемный крюк снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфа. Ведущую трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают.

При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в шурф. Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают па специальную площадку - подсвечник, а верхний -на специальный кронштейн, называемый пальцем. В такой последовательности поднимают из скважины все свечи. После этого заменяют долото и начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины.

Крепление скважины обсадными трубами и ее тампонаж осуществляются согласно схемы, приведенной на рис. 1. Целью тампонажа затрубного пространства обсадных колонн является разобщение продуктивных пластов.

Хотя в процессе бурения продуктивные пласты уже были вскрыты, их изолировали обсадными трубами и тампонированием, чтобы проникновение нефти и газа в скважину не мешало дальнейшему бурению. После завершения проходки для обеспечения притока нефти и газа продуктивные пласты вскрывают вторично перфорационным способом. После этого скважину осваивают, т.е. вызывают приток в нее нефти и газа. Для чего уменьшают давление бурового раствора на забой одним из следующих способов:

От использовавшихся прежде способов уменьшения давления бурового раствора на забой, продавливания сжатым газом и аэрации (насыщения раствора газом) в настоящее время отказались по соображениям безопасности.

Таким образом, освоение скважины в зависимости от конкретных условий может занимать от нескольких часов до нескольких месяцев.

После появления нефти и газа скважину принимают эксплуатационники, а вышку передвигают на несколько метров для бурения очередной скважины куста или перетаскивают на следующий куст.

После проведения цикла строительства скажины, необходина уборка после строительства, которая включает: уборку как кустовой площадки, так и прилегающей территории, подвергщейся загрязнению.

Твердотопливные котлы в Украине котлы в Украине

Полное описание первых признаков и выраженных симптомов при гепатите В здесь

Читайте также: