Перечислите оборудование и инвентарь необходимые для варки и дайте их краткую характеристику кратко

Обновлено: 05.07.2024

Общее описание и функциональные особенности некоторых машин и механизмов, использующихся при приготовлении теста. Технические характеристики, оценка преимуществ и недостатков тестомесильной машины ТММ-1М, взбивальной машины МВ-35М, сбивалок и посуды.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 30.01.2013 |

| Размер файла | 171,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Краткая характеристика оборудования, инвентаря для приготовления изделия из теста

Машины и комбайны во многом облегчают и ускоряют труд кондитера, но не исключают использования различной посуды и специальных приспособлений. Вот некоторые из них.

Тестомесильная машина ТММ-1М (рис 1). Эта машина состоит из плиты, корпуса, привода, установленного в корпусе машины, дежи на трехколесной тележке и месительного рычага с лопастью.

На чугунной фундаментальной плите собраны вертикальный корпус с приводом, а также дежа емкостью 140 л, укрепленная на трехколесной тележке. Внутри корпуса размещен редуктор, электродвигатель, цепная передача и кривошип, соединенный с месительным рычагом. На боковой стенке корпуса расположены кнопки управления машиной.

Рис. 1. Тестомесильные машины ТММ-1М и МТМ-15

а) ТММ-1М: 1 - фундаментальная плита, 2 - педаль, 3 - тележка, 4 - дежа, 5 - щиток, 6 - месительный рычаг, 7 - шарнир, 8 - крышка, 9 - корпус, 10 - рукоятка, 11 - кнопочный выключатель, 12 - панель. б) МТМ-15:1 - редуктор, 2 - платформа, 3 - съемный резервуар, 4 - решетка, 5 - месильные лопасти

Вращение от электродвигателя через два редуктора и цепную передачу получают одновременно тестомесильный рычаг и дежа. Благодаря одновременному вращению дежи и тестомесильного рычага в противоположные стороны, загруженная продукция интенсивно перемешивается и образует однородную массу, насыщенную воздухом.

Взбивальная машина МВ-35М (рис. 2) предназначена для механизации процесса взбивания различных кондитерских смесей (белковых, яично-сахарных, кремов) и жидкого теста в кондитерских цехах предприятия общественного питания. Эта машина состоит из корпуса, механизма подъема бака и приводного механизма.

На передвижном кронштейне крепится съемный бак, который может перемещать его в вертикальном направлении при помощи рукоятки механизма подъема. Внутри корпуса смонтирован привод машины, который состоит из двигателя, клиноременного вариатора скоростей, зубчатых передач и планетарного редуктора. Сменные механизмы взбивателей крепятся к рабочему валу с помощью штифта и фигурного выреза. На боковой стенке машины установлен автоматический выключатель для пуска и остановки двигателя.

тестомесильный взбивальный посуда машина

Рис. 2: 1 - чугунная плита, 2 - бачок, 3 - планетарный механизм, 4 - маховик, 5 - рукоятка, 6 - крышка, 7 - корпус, 8 - кронштейн.

Кастрюли различной вместимости используют для замешивания теста, смешивания продуктов, взбивания яиц, варки крема, сиропов и других операций. Лучше использовать кастрюли из нержавеющей стали.

Тазики эмалированные и из нержавеющей стали пригодятся для промывки овощей и фруктов, вымешивания теста и варки варенья.

Мясорубки необходимы для приготовления фаршей, промалывания орехов, отжима соков из ягод при помощи специальной приставки.

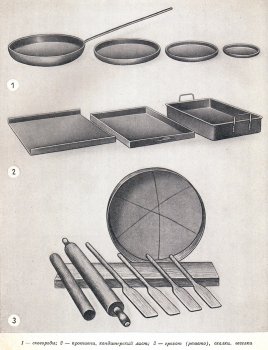

Противни металлические с тремя и четырьмя бортами нужны для выпечки бисквитов, пирогов, рулетов. Металлические листы с одним бортом используют для выпечки печенья, пирожков, пряников, пластов теста. В металлических формах выпекают торты, кексы, пудинги и пироги.

В сковородах разных размеров с высокими и низкими бортами жарят пирожки, блины, оладьи, а также приготовляют фарши.

Новые противни и сковороды (кроме алюминиевых и из нержавеющей стали) обрабатывают следующим образом: удаляют ржавчину, моют, высушивают и покрывают тонким слоем подсолнечного масла. Посуду нагревают в духовке при температуре 200°С до исчезновения дыма. Образующаяся на сковородах и листах пленка предохраняет не только от ржавчины, но и от прилипания к ним продуктов.

Формочки жестяные используют для выпечки штучных изделий (корзиночек), а также для штамповки печенья разной формы. Они могут быть гладкими и гофрированными.

Доски деревянные большие и малые применяют для нарезки пирогов, рулетов, рубки орехов, вымешивания и раскатки теста и формовки кондитерских изделий.

Скалками раскатывают тесто в пласт. Для нанесения рисунка на тесто применяют скалки с узорами на поверхности. Деревянные лопатки (веселки) удобны для вымешивания в посуде теста жидкой консистенции, кремов и сиропа, при варке помады.

Деревянный инвентарь нельзя долго мыть горячей водой, так как он набухает и деформируется. После мытья его следует протереть и высушить.

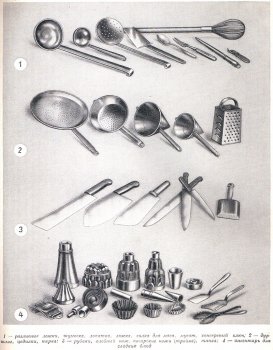

Сбивалки, венчики и спиральки удобны для взбивания яичных белков, сливок, коктейлей и муссов в пену. Простейшей сбивалкой может служить вилка. Кроме того используют электросбиватели (миксеры) различных размеров и конструкций.

Дуршлаг служит для промывания ягод, плодов, овощей.

Терки обыкновенные и комбинированные используют для снятия цедры с цитрусовых плодов, измельчения продуктов, пряностей, овощей и плодов.

Сита большие и малые применяют при просеивании муки, запудривании готовых изделий и процеживании различных жидкостей. Сита могут быть волосяные, шелковые, металлические, с ячейками различной величины.

Гребенки кондитерские с различными зубцами вырезают из жести или плотного картона; с их помощью наносят прямые или волнистые линии на креме либо помаде при отделке тортов и пирожных.

Мешок кондитерский с трубочками необходим для отсадки жидких видов теста (заварного, бисквитного, белкового, миндального) и для отделки тортов и пирожных. Его можно изготовить из плотной ткани (тик для пера, плащ-палатки) или бумаги (пергамент). Из пергамента вырезают треугольник и склеивают его яичным белком в виде конуса. Узкому концу придают ножницами любую форму: срез может быть прямым, косым, косым с двух сторон, зубчиками и др.

Для мешка из ткани необходимы металлические трубочки, которые можно изготовить из консервных банок. Ножницами вырезают конус, пропаивают оловом снаружи шов, а затем вырезают ножницами или выпиливают различные зубчики.

Подобные документы

Исследование современного оборудования хлебопекарного производства. Технические характеристики тестоделительных машин с валковым нагнетанием теста. Описания разработанной тестоделительной машины. Расчет производительности валкового нагнетателя теста.

курсовая работа [3,5 M], добавлен 13.06.2013

Классификация тестомесильных машин. Описание конструкции и принципа действия тестомесильной машины Т1-ХТ2А. Расчет производительности, мощности, необходимой для вращения месильного органа при замесе теста, мощности, необходимой для вращения дежи.

курсовая работа [949,6 K], добавлен 20.04.2016

Классификация тестомесильных машин. Функциональные схемы машин периодического и непрерывного действия. Расчет производительности и расхода энергии на замес теста. Выбор моторредуктора, проектирование приводного вала, его проверка на усталостную прочность.

курсовая работа [4,9 M], добавлен 18.11.2009

курсовая работа [3,5 M], добавлен 12.09.2014

Стиральные машины с верхней загрузкой, оценка преимуществ и недостатков, технические характеристика и долговечность. Номинальные характеристики основных комплектующих стиральных машин, принципы их обслуживания. Электрическая схема и циклограмма работы.

контрольная работа [35,2 K], добавлен 16.06.2014

Технологическая схема производства хлебобулочных изделий. Описание порядка монтажа, обкатки и настройки тестомесильной машины. Проведение технического обслуживания печи ротационной. Рецептуры и режимы приготовления теста для выпечки опорными способами.

отчет по практике [918,9 K], добавлен 02.12.2014

Принцип работы взбивальной машины МВ-6. Теоретические процессы, реализуемые взбивальным оборудованием. Расчет электромеханического привода машины МВ-6. Расчет движущих моментов и скоростей вращения валов. Проверочный расчет зубьев на контактную прочность.

Тепловая обработка является основным приемом в кулинарной технологии приготовления блюд. При тепловой обработке в продуктах происходят сложные структурно-механические и физико-химические изменения, обусловливающие их кулинарную готовность. На практике о кулинарной готовности продуктов судят по органолептическим показателям (консистенции, вкусу, запаху, цвету) и соответствующей температуре.

В технической литературе обычно выделяют два основных способа тепловой кулинарной обработки продуктов – варку и жарку.

Деление способов тепловой кулинарной обработки продуктов на варку и жарку обусловлено следующими факторами:

- различием среды, в которой производится нагрев;

- различием физико-химических изменений пищевых веществ в поверхностном слое продукта.

Тепловую обработку продуктов проводят либо одним способом (например, только варят), либо несколькими способами в различных комбинациях.

Все способы тепловой кулинарной обработки делятся на основные и вспомогательные (рис. 2.1).

SHAPE \* MERGEFORMAT Рис. 2.1. Классификация способов тепловой обработки

Варка – тепловая кулинарная обработки продуктов в водной среде (вода, молоко, бульон, отПвар) или атмосфере водяного пара.

Все разновидности варки иногда называют влажным нагревом.

Продукты варят для того, чтобы размягчить их, или для того, чтобы получить отвары.

Температура теплопередающей среды при варке составляет 100. 107°С, а конечная температура продукта к моменту кулинарной готовности – 85. 98°С. В процессе варки тепловая энергия постепенно передается от поверхностных слоев к внутренним, достигая геометрического центра продукта. Разность температур постепенно уменьшается и становится равной нулю.

В зависимости от способа нагрева и греющей среды различают следующие разновидности (приемы) варки:

- основной способ (с полным погружением в жидкость);

- припускание (с частичным погружением в жидкость);

- паром атмосферного и повышенного давления;

- при пониженной температуре (при пониженном давлении);

- при повышенной температуре (при повышенном давлении).

Варка основным способом широко применяется в технологии продукции общественного питания. Соотношения продукта и жидкости (воды, бульона, молока, сахарного сиропа) при варке (гидромодуль), начальная температура жидкости и режим кипения зависят от вида продукта и от цели варки (продукт или отвар).

Подачу тепловой энергии в варочную среду осуществляют в два этапа: на первом – нагрев максимальный, на втором, после закипания жидкости – минимальный для поддержания режима тихого кипения.

Температура жидкости и продукта в обычных пищеварочных котлах не поднимается выше 100…102°С. Обычно варку ведут при небольшом кипении, температура 95…98°С. Продолжительность варки продукта определяется температурой теплопередающей среды, которая в режиме кипения жидкости зависит от величины атмосферного давления. Из этого следует, что ускорить варку продукта путем усиления режима кипения невозможно.

Варка при повышенной температуре ( при повышенном давлении) производится в автоклавах. Повышение давления способствует повышению температуры обработки продуктов, что ускоряет процесс варки. Однако такая интенсификация не всегда технологически целесообразна. Кроме того, температура не должна превышать 130°С, иначе пищевые достоинства продуктов, в том числе органолептические показатели, ухудшаются.

Варка при пониженной температуре (при пониженном давлении) (в вакуум-аппаратах) позволяет ускорить процесс тепловой обработки при температуре среды ниже 100°С и сохранить высокое качество обрабатываемых продуктов.

При варке в жидкой среде в продуктах протекают физико-химические процессы, в результате которых содержание воды и сухих веществ в них изменяется.

Высокое качество готовой кулинарной продукции при варке с полным погружением продукта в жидкость обеспечивается путем выполнения определенных технологических приемов:

- соблюдение определенного гидромодуля;

- порядка закладки продуктов;

- температурного режима и т.д.

Припускание – варка продуктов в небольшом количестве жидкости или в собственном соку. Припускание осуществляется в закрытом пространстве, в котором создается пароводяная среда за счет присутствия воды (10…30% к массе продукта, т.е. соотношение продукт: жидкость равно 1 : 0,1…0,3) либо сока (в собственном соку) и влажного насыщенного пара, который образуется в процессе нагревания.

При припускании меньшая часть продукта находится в воде, а большая – в среде пара. Температура в варочном пространстве при припускании примерно 100°С. Продолжительность припускания близка к продолжительности варки в воде.

Припускание обычно применяют для продуктов, не требующих длительной тепловой обработки: картофеля, моркови, рыбы ценных пород, цыплят и др.

При припускании из продукта в воду переходит меньше растворимых веществ, чем при варке с полным погружением продукта в воду. Это объясняется низким гидромодулем и, следовательно, замедленным процессом диффузии растворимых веществ между продуктом и жидкой средой. Отвары, образующиеся в результате припускания, рекомендуется использовать для приготовления супов и соусов.

Варка паром атмосферного и повышенного давления – нагревание продукта в среде насыщенного водяного пара атмосферного или повышенного давления, когда продукт не соприкасается с водой. Пар конденсируется на продукте, выделяет скрытую теплоту парообразования, нагревает продукт, в результате чего последний достигает кулинарной готовности. Осуществляется в варочных котлах с использованием специальных сетчатых вкладышей или в пароварочных шкафах. На предприятиях общественного питания применяются паровые камеры двух типов: работающие при атмосферном давлении, с температурой пара в рабочем объеме 105. 107°С и работающие при повышенном давлении (до 200 кПа), с температурой пара в рабочем объеме около 120°С.

Продолжительность варки продуктов паром при атмосферном давлении примерно на 50% больше по сравнению с варкой в воде. В паровых камерах, работающих при повышенных давлениях, продолжительность варки продуктов такая же, как и в воде.

Варка паром обладает некоторыми преимуществами по сравнению с варкой в воде:

- продукт не деформируется;

- в конденсат из продукта переходит меньше растворимых веществ.

Этот способ варки применяют при организации диетического и лечебно-профилактического питания, а также в ресторанах и специализированных предприятиях общественного питания.

При всех способах варки продуктов в окружающую среду переходит часть содержащихся в них пищевых веществ – экстрактивных, минеральных, углеводов, витаминов, азотистых соединений. Наибольшее количество растворимых веществ переходит из продуктов в жидкость при полном их погружении, меньшее – при припускании и варке паром. При варке паром растворимые вещества теряются безвозвратно, так как конденсат не используют. Следует также помнить, что чем дольше продукт варится, тем больше растворимых веществ он теряет.

Тепловая обработка является основным приемом в кулинарной технологии приготовления блюд. При тепловой обработке в продуктах происходят сложные структурно-механические и физико-химические изменения, обусловливающие их кулинарную готовность. На практике о кулинарной готовности продуктов судят по органолептическим показателям (консистенции, вкусу, запаху, цвету) и соответствующей температуре.

В технической литературе обычно выделяют два основных способа тепловой кулинарной обработки продуктов – варку и жарку.

Деление способов тепловой кулинарной обработки продуктов на варку и жарку обусловлено следующими факторами:

- различием среды, в которой производится нагрев;

- различием физико-химических изменений пищевых веществ в поверхностном слое продукта.

Тепловую обработку продуктов проводят либо одним способом (например, только варят), либо несколькими способами в различных комбинациях.

Все способы тепловой кулинарной обработки делятся на основные и вспомогательные (рис. 2.1).

SHAPE \* MERGEFORMAT Рис. 2.1. Классификация способов тепловой обработки

Варка – тепловая кулинарная обработки продуктов в водной среде (вода, молоко, бульон, отПвар) или атмосфере водяного пара.

Все разновидности варки иногда называют влажным нагревом.

Продукты варят для того, чтобы размягчить их, или для того, чтобы получить отвары.

Температура теплопередающей среды при варке составляет 100. 107°С, а конечная температура продукта к моменту кулинарной готовности – 85. 98°С. В процессе варки тепловая энергия постепенно передается от поверхностных слоев к внутренним, достигая геометрического центра продукта. Разность температур постепенно уменьшается и становится равной нулю.

В зависимости от способа нагрева и греющей среды различают следующие разновидности (приемы) варки:

- основной способ (с полным погружением в жидкость);

- припускание (с частичным погружением в жидкость);

- паром атмосферного и повышенного давления;

- при пониженной температуре (при пониженном давлении);

- при повышенной температуре (при повышенном давлении).

Варка основным способом широко применяется в технологии продукции общественного питания. Соотношения продукта и жидкости (воды, бульона, молока, сахарного сиропа) при варке (гидромодуль), начальная температура жидкости и режим кипения зависят от вида продукта и от цели варки (продукт или отвар).

Подачу тепловой энергии в варочную среду осуществляют в два этапа: на первом – нагрев максимальный, на втором, после закипания жидкости – минимальный для поддержания режима тихого кипения.

Температура жидкости и продукта в обычных пищеварочных котлах не поднимается выше 100…102°С. Обычно варку ведут при небольшом кипении, температура 95…98°С. Продолжительность варки продукта определяется температурой теплопередающей среды, которая в режиме кипения жидкости зависит от величины атмосферного давления. Из этого следует, что ускорить варку продукта путем усиления режима кипения невозможно.

Варка при повышенной температуре ( при повышенном давлении) производится в автоклавах. Повышение давления способствует повышению температуры обработки продуктов, что ускоряет процесс варки. Однако такая интенсификация не всегда технологически целесообразна. Кроме того, температура не должна превышать 130°С, иначе пищевые достоинства продуктов, в том числе органолептические показатели, ухудшаются.

Варка при пониженной температуре (при пониженном давлении) (в вакуум-аппаратах) позволяет ускорить процесс тепловой обработки при температуре среды ниже 100°С и сохранить высокое качество обрабатываемых продуктов.

При варке в жидкой среде в продуктах протекают физико-химические процессы, в результате которых содержание воды и сухих веществ в них изменяется.

Высокое качество готовой кулинарной продукции при варке с полным погружением продукта в жидкость обеспечивается путем выполнения определенных технологических приемов:

- соблюдение определенного гидромодуля;

- порядка закладки продуктов;

- температурного режима и т.д.

Припускание – варка продуктов в небольшом количестве жидкости или в собственном соку. Припускание осуществляется в закрытом пространстве, в котором создается пароводяная среда за счет присутствия воды (10…30% к массе продукта, т.е. соотношение продукт: жидкость равно 1 : 0,1…0,3) либо сока (в собственном соку) и влажного насыщенного пара, который образуется в процессе нагревания.

При припускании меньшая часть продукта находится в воде, а большая – в среде пара. Температура в варочном пространстве при припускании примерно 100°С. Продолжительность припускания близка к продолжительности варки в воде.

Припускание обычно применяют для продуктов, не требующих длительной тепловой обработки: картофеля, моркови, рыбы ценных пород, цыплят и др.

При припускании из продукта в воду переходит меньше растворимых веществ, чем при варке с полным погружением продукта в воду. Это объясняется низким гидромодулем и, следовательно, замедленным процессом диффузии растворимых веществ между продуктом и жидкой средой. Отвары, образующиеся в результате припускания, рекомендуется использовать для приготовления супов и соусов.

Варка паром атмосферного и повышенного давления – нагревание продукта в среде насыщенного водяного пара атмосферного или повышенного давления, когда продукт не соприкасается с водой. Пар конденсируется на продукте, выделяет скрытую теплоту парообразования, нагревает продукт, в результате чего последний достигает кулинарной готовности. Осуществляется в варочных котлах с использованием специальных сетчатых вкладышей или в пароварочных шкафах. На предприятиях общественного питания применяются паровые камеры двух типов: работающие при атмосферном давлении, с температурой пара в рабочем объеме 105. 107°С и работающие при повышенном давлении (до 200 кПа), с температурой пара в рабочем объеме около 120°С.

Продолжительность варки продуктов паром при атмосферном давлении примерно на 50% больше по сравнению с варкой в воде. В паровых камерах, работающих при повышенных давлениях, продолжительность варки продуктов такая же, как и в воде.

Варка паром обладает некоторыми преимуществами по сравнению с варкой в воде:

- продукт не деформируется;

- в конденсат из продукта переходит меньше растворимых веществ.

Этот способ варки применяют при организации диетического и лечебно-профилактического питания, а также в ресторанах и специализированных предприятиях общественного питания.

При всех способах варки продуктов в окружающую среду переходит часть содержащихся в них пищевых веществ – экстрактивных, минеральных, углеводов, витаминов, азотистых соединений. Наибольшее количество растворимых веществ переходит из продуктов в жидкость при полном их погружении, меньшее – при припускании и варке паром. При варке паром растворимые вещества теряются безвозвратно, так как конденсат не используют. Следует также помнить, что чем дольше продукт варится, тем больше растворимых веществ он теряет.

На предприятиях общественного питания к кухонной посуде предъявляются особые стандарты, во главе которых лежит принцип безопасности для человека. Посуда должна быть изготовлена из материала, который не впитывает запахи, не изменяет цвет при готовке, не образует химических реакций с продуктами, которые могли бы стать причиной отравления.

Большая часть производственной посуды изготавливается из стали, чугуна, алюминия, меди и нержавеющей стали. Поверхность посуды должна быть гладкой, без углублений и выступов, в которых могли бы скопиться остатки пищи, а также удобной для быстрой очистки.

Посуда должна быть также безопасной для персонала. В кастрюлях, судках должны быть постоянные или съемные ручки для удобства переноски, а также для предохранения от ожогов.

Вся наплитная посуда, пищеварочные котлы, изготовленные из меди и стали, должны быть покрыты слоем олова. Попадая в такой котел, пища вызывает химические реакции, в результате которых образуются соли органических кислот, вредно влияющие на организм человека. Полуда предохраняет от разъедания медную или стальную поверхность посуды. Поэтому поверхность посуды покрывают со всех сторон, непрерывным слоем, без пробелов. Лужению подвергают и черпаки, шумовки, сетки и т.д. Их лудят с двух сторон.

Луженую посуду затем кипятят с добавлением в воду щелочи или золы. Чистка луженой посуды проводится мягкими средствами, с предварительным замачиванием. Пользоваться металлическими щетками, песком или молотым кирпичом нельзя, они могут нарушить луженую поверхность посуды. Если на поверхности появятся темные пятна или красноватые просветы, необходимо вновь возобновить полуду.

Медные тазы со шлифованной поверхностью используют для варки фруктового и ягодного варенья, карамельной массы и т.д. В чугунных котлах варят продукты. Обычно из чугуна изготовлены пищеварочные котлы, сковороды, чугунки и гусятницы различных размеров.

Широко используют посуду из алюминия, с гигиенической точки зрения она безопасна для человека (кастрюли, тарелки, миски, ложки, сковороды и др.)

Эмалированную посуду применяют в виде полоскательниц, мисок, чайников и тазов.

В оцинкованной посуде нельзя хранить или варить продукты. Такая посуда выделяет соли цинка, которые вызывают пищевые отравления. Оцинкованную посуду используют только для мытья посуды или кипячения воды.

Скалки, толкачи, доски для резки хлеба, ложки для протирания и т.п. изготовляются из дерева твердой породы.

Посуду из крашеного дерева использовать не рекомендуется.

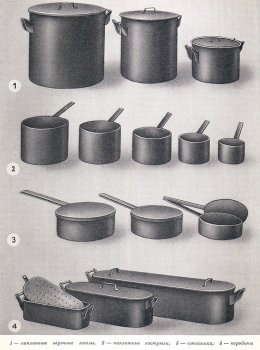

На кухне должны быть наплитные варочные котлы, наплитные кастрюли, сотейники, коробины, коробины с решеткой для варки рыбы, сковороды, противни и кондитерские листы, лопатки, веселки, черпаки, шумовки, чумички, дуршлаги и т.п.

Наплитные варочные котлы изготовляются из углеродистой стали, нержавеющей стали, алюминия.

Емкость наплитных котлов из листовой стали от 20 до 75 л, высота котлов от 34 до 50 см, диаметр от 27,5 до 44 см.

Котлы из углеродистой стали должны быть тщательно вылужены.

Емкость алюминиевых котлов от 10 до 50 л, диаметр дна и высота цилиндра от 24 до 40 см.

В котлах могут быть вкладные сетки (вкладыши) для приготовления пищи на пару. Размеры вкладных сеток должны соответствовать размерам наплитных котлов.

Наплитные кастрюли изготовляются из углеродистой стали, алюминия, нержавеющей стали.

Кастрюли из углеродистой стали лудят.

Емкость кастрюль от 1 до 8 л, диаметр их от 12 до 25 см, высота от 9 до 15 см.

Кастрюли овальной формы применяются главным образом для тушения мяса, дичи.

Сотейники по высоте меньше кастрюль. Они изготовляются из стали, алюминия и используются для варки, припускания, тушения и пассерования.

Сотейники бывают различных размеров, формы и емкости (от 1,5 до 6,5 л).

Коробины чаще всего бывают прямоугольной формы с закругленными углами. Длина их 36-50 см, ширина 25-33 см, высота 17-22 см, емкость 25-35 л.

Варка рыбы в коробинах производится на специальных вкладных решетках

Коробины, изготовленные из углеродистой стали, лудятся оловом.

Сковороды чугунные выпускаются различного диаметра — от 12,4 до 37,8 см. Диаметр стальных сковород колеблется от 10 до 40 см, алюминиевых — от 14 до 26 см. Толщина чугунных сковород 2,5-3 мм, стальных 1-1,5 мм, алюминиевых сковород 2 мм.

Противни и кондитерские листы изготовляются различных размеров из листовой стали, листовой меди и нержавеющей стали. Наиболее распространены стальные противни длиной 65 см, шириной 50 см, высотой 2 см. Обычные размеры листа: длина 65 см, ширина 50 см.

Лопатки и веселки для перемешивания жидкостей, каш, пюре и т.п. изготовляются из твердых пород дерева — бука, березы. Длина их от 0,3 до 1,5 м.

Черпаки изготовляются из нержавеющей стали. Рукоятки у черпаков деревянные. Емкость черпака 2-3 л.

Шумовки бывают стальные луженые, из нержавеющей стали и из алюминия. Диаметр диска шумовки от 14 до 35 см.

Чумички штампуются из углеродистой стали или алюминия. Стальные чумички лудятся. Емкость их различная — от 0,25 до 0,6 л.

Дуршлаги изготовляются стальные луженые и из алюминия. Емкость дуршлагов от 2 до 7 л.

Инструменты для обработки мяса

| Размеры ножей (в мм) | |||

| Длина | Ширина | Толщина | |

| Большой нож | 485 | 68 | 8 |

| Средний нож | 404 | 50 | 1,5 |

| Малый нож | 302 | 33 | 1,5 |

Нож-рубак применяется для разрубания рыбы или мяса с костями средней крепости. Нож-рубак изготовляется массивным из твердой стали и делается длиной 410-464 мм и толщиной 6-8 мм.

Обвалочный нож применяется для отделения мяса от костей при обработке мясных туш. Размеры ножа: длина 294 мм, ширина 35 мм, толщина 2,5 мм. Нож изготовляется из твердой стали.

Гастрономический нож служит для нарезки колбасы, ветчины, мяса и других продуктов. Размеры ножа: длина 425 мм, ширина 35 мм, толщина 2 мм

Мусат (сталька) является инструментом для точки ножей во время работы. Изготовляется мусат из очень твердой стали. Длина мусата 322 мм, наибольший диаметр 22 мм.

Тяпка применяется для отбивания порционных кусков мяса. Изготовляется из стали. Размеры тяпки: длина 255 мм, ширина 100 мм, толщина 10 мм.

Мясницкий топор (тупица) служит для разрубания мясных туш. Изготовляется из твердой стали, а топорище — из дерева твердой породы.

Поварские вилки бывают большие для выемки кусков мяса из котлов и малые (транжирные) для раздачи кусков мяса, рыбы и т.д.

Поварская игла применяется для проверки готовности мяса.

Инструменты для обработки овощей

Нож для дочистки картофеля имеет длину 170 мм и двустороннее лезвие. Ручка деревянная. Применяется для дочистки картофеля после машинной очистки.

Желобковый нож имеет на своей цилиндрической части лезвие, которым и производится чистка овощей и картофеля. Толщина срезаемого слоя не может быть больше щели между лезвием и цилиндрической поверхностью ножа. Конец ножа также имеет лезвие. Ручка ножа деревянная или металлическая, длина ножа 180 см.

Нож для карбования овощей представляет собой обыкновенный стальной нож, лезвие которого имеет зигзагообразную или волнистую форму.

Выемки круглые и фасонные применяются для нарезки овощей шариками (круглая выемка) или кусочками другой формы (фасонные выемки). Лезвие выемки заточено по всему периметру ножа.

Ручные терки предназначены для протирания сырых овощей или фруктов. Терки, изготовляемые из белой жести, бывают плоские, полусферические и четырехсторонние с отверстиями различной формы и размеров.

Инструменты и приспособления кондитерского цеха

Прибор для резки бисквита на пласты представляет собой деревянную раму с пазами. В пазы вставляется лучковая пила с дугой и рукояткой. Бисквит укладывают в раму. Передвигая пилу вдоль пазов, разрезают бисквит на тонкие ровные пласты.

Стойка для наполнения пирожных кремом представляет собой кронштейн с ободком-держателем для кондитерского мешка с металлической трубочкой. Удобство работы состоит в том, что мешочек с кремом всегда находится в вертикальном положении, причем крем непрерывно поступает вниз.

Сосуд для промочки бисквита сиропом представляет собой металлический резервуар емкостью 30-40 л, снабженный краником и разбрызгивающей сеткой. Сбоку сосуда укреплено водомерное стекло с делениями, что позволяет дозировать количество сиропа при промочке бисквитов в строгом соответствии с рецептурой.

Лопатка для укладки пирожных в лотки изготовляется из алюминия или нержавеющей стали. Длина лопатки достигает 40 см, ширина 6 см.

Контрольная вращающаяся металлическая скалка для раскатки теста отличается от обычной наличием сменных установочных колец, которые закрепляются у концов скалки. Всего применяется пять пар таких колец диаметром от 88 до 110 мм.

Тесто толщиной примерно в 8 мм раскатывают скалкой сначала без закрепленных на ней установочных колец до толщины 10-13 мм, затем на двух концах рабочего вала скалки, который имеет диаметр 80 мм и длину 700 мм, закрепляют пару установочных колец диаметром 88 мм. Ширина пласта теста должна быть не более 700 мм, тогда рабочий вал будет касаться теста, а установочные кольца передвигаться по столу, что обеспечит получение равномерной толщины слоя. Стол, на котором производится раскатка теста, должен иметь ровную поверхность.

Приспособление для раскатки теста при изготовлении слоеных языков состоит из станины с закрепленными на ней двумя валиками, приводимыми в движение при помощи ручки. Расстояние между валиками может регулироваться. Тесто нарезают на порции определенной формы и пропускают через валики прибора. Куски теста принимают форму, требуемую для слоеных языков, и по наклонному листу сползают на стол, где укладываются на противни для выпечки.

Инструмент для нарезки раскатанного теста на ровные части представляет собой стальную ось диаметром 8 мм, на которую насажены пять зубчатых ножей. Ось закреплена в рамке, заканчивающейся ручкой. К рамке прикреплен щиток, предупреждающий прилипание теста к ножам.

Для нарезки теста на ровные части применяют также вращающуюся скалку с дисковыми ножами.

Чтобы вырезывать из теста разные фигуры — звезды, треугольники, кружочки и т.п. — применяются различные фигурные выемки, резцы с зубчатыми краями и другие приспособления.

Для художественного оформления тортов и пирожных цветами из крема применяются наборы специальных трубочек.

Столы производственные

На предприятиях во всех цехах должны быть установлены столы для разных операций: для обработки сырья, приготовления полуфабрикатов, для оформления готовых блюд.

Большинство столов имеют крышки из нержавеющей стали или мраморных полировочных плит, или мраморной крошки. Деревянные крышки обычно покрывают листовой нержавеющей сталью, белой жестью, оцинкованным железом. Деревянные крышки без металлического покрытия разрешаются только в кондитерском цехе, и только для разделки теста.

Чистка и резка лука производится на специальном столе, в футляре, в крышке которого установлена вытяжная труба, ведущая в общую вентиляционную шахту. Лук находится в ящике рядом. В стенке футляра укреплены два матерчатых рукава. Работник продевает руки в рукава и чистит лук. С другой стороны под столом ставят ящик для очистков.

Для чистки овощей ставят стол с двумя отверстиями, одно для очищенного картофеля, другое – для отходов. Под каждым отверстием ставят короб. В крышке стола сделан вырез, куда вставляется железный короб с отбортованными краями; короб предназначен для овощей, подлежащих очистке или доочистке. Длина одноместного стола 0,6 м, двухместного 1,35 м, трехместного 2,0 м. Стул для коренщицы должен иметь подлокотники.

Настольные разделочные доски

Изготовляются доски длиной 0,6-1,0 м, шириной 0,3-0,4 м и толщиной 4 см. Они должны быть из целого куска сухой древесины твердых пород, не имеющей трещин и заусениц. Поверхность разделочных досок должна быть плоской и гладкой.

Сырые продукты необходимо разделывать на одних досках, вареные — на других; мясные, рыбные и овощные продукты должны разделываться также на разных досках.

На торцевой стороне доски, как указывалось выше, отмечается начальными буквами наименование продукта, обрабатываемого на данной доске (например, разделочная доска для вареного мяса обозначается буквами ВМ, для сырого мяса — СМ, для вареной рыбы — ВР и т.д.).

Моечные ванны

Ванны должны быть сделаны из бетона или выложены метлахскими плитками. Могут также применяться ванны из нержавеющей стали, луженые ванны из листовой стали, из алюминия.

Размеры резервуаров металлических ванн: длина от 0,5 до 1,0 м, ширина от 0,5 до 0,7 м и глубина от 0,35 до 0,45 м, объем соответственно от 100 до 300 л.

Для мойки кухонной посуды устанавливаются ванны с двумя отделениями. Размеры ванн: длина 165-215 см, ширина 80 см.

Стеллажи

Устраиваются стеллажи стационарные и передвижные, металлические и деревянные. Стационарные и передвижные металлические стеллажи имеют 5-9 полок, деревянные — 3-5.

Шкафы

Шкафы для хранения инструментов и различных приправ и специй имеют следующие размеры: ширина 1 м, глубина 0,6 м, высота 2,2 м. Верхняя часть шкафов устраивается с ячейками различных размеров для хранения инструментов и закрывается двумя дверцами. Лари и ящики нижней части шкафа используются главным образом для хранения специй и приправ.

Производственная мебель, как правило, окрашивается масляной краской светлого цвета.

Тележки

Применяются тележки для перевозки продуктов, наплитных котлов и прочей посуды с готовой продукцией. Промышленность выпускает для общественного питания грузовые тележки различной формы грузоподъемностью от 100 до 1000 кг. Все они имеют колеса с резиновыми шинами.

Для перевозки наплитных котлов наиболее удобна тележка с подъемной платформой. Она представляет собой металлическую раму с четырьмя колесами, из которых два передних — поворотные. Вращая рукоятку подъемного механизма, можно установить платформу тележки на любой высоте в пределах до 1 м.

Тележка подвозится к плите, платформа поднимается до ее уровня, наплитный котел сдвигается с плиты на платформу тележки и он перевозится к месту установки.

Грузоподъемность этой тележки 150 кг, размер подъемной платформы 75x55 см.

На предприятиях общественного питания сладкие блюда приготавливают в специально выделенных помещениях холодного цеха, оборудованных столами и холодильниками, где хранят только готовые блюда и продукты, предназначенные для них.

При приготовлении сладких блюд используют универсальный привод с комплектом машин – взбивальной, протирочной, для отжимания сока, а также специальную посуду и инвентарь – котлы, кастрюли, сотейники, противни, сита, веселки, венички и формы.

Горячие сладкие блюда отпускают в стеклянных или мельхиоровых тарелках, блюдах, порционных сковородках.

Привод универсальный ПУ-0.6

Привод с комплектом сменных механизмов предназначен для механизации основных процессов переработки пищевых продуктов на ПОП.

Шкаф пекарский электрический СМ-3

Предназначен для выпечки только кондитерских и мелких хлебобулочных изделий.

Состоит из сварной подставки, на которой установлены одна над другой три секции.

С задней и боковых сторон и сверху шкаф облицован стальными эмалированными листами, между секциями и облицовкой заполнен теплоизоляционным материалом.

Шкафы жарочные ШЖЭ-0,51 и ШЖЭ-0,85

Шкафы предназначены для жарения штучных полуфабрикатов, а также выпечки мелкоштучных кулинарных изделий, запекания изделий, в том числе крупнокусковых. С учетом возможности использования функциональных емкостей.

Температура воздуха в рабочей камере шкафов поддерживается автоматически с помощью датчиков-реле температуры с диапазоном регулирования от 100 до 300 0 .

Конструкцией предусмотрена также световая сигнализация, свидетельствующая о включении электронагревателей и достижении верхнего заданного предела температуры воздуха в жарочной камере.

Холодильные шкафы предназначены для хранения полуфабрикатов и готовых блюд в производственных цехах, а также для хранения запаса продуктов у рабочих мест барменов и официантов.

Холодильные шкафы ШХ-0,56, ШХ-0,4ОМ, ШХ-0,8ОМ, ШХ-0,8ОЮ, ШХ-1,12.

Шкафы отличаются друг от друга количеством дверей, емкостью холодильных камер и другими параметрами.

Шкафы ШХ-0,56, ШХ-0,40М, ШХ-0,80М имеют нижнее расположение машинного отделения, которое закрыто жалюзийными решетками.

Контроль за температурой ведется манометрическим термометром, шкала которого расположена на лицевой поверхности шкафа. При открывании одной из дверок загорается лампочка освещения шкафа.

Котел пищеварочный электричесакий секционный модулированный КПЭСМ-60М

Пищеварочные коты предназначены для варки бульонов, первых, вторых, третьих блюд и соусов. Устанавливается в горячем цехе. Состоит из варочного сосуда, пароварочной рубашки, корпуса, крышки, крана, панели управления.

Котлы наплитные вместимостью 20, 30, 40 и 50 л

Котлы предназначены для варки пищи. Корпус котлов имеет цилиндрическую форму, по бокам две ручки. Котлы изготавливаются из нержавеющей стали и алюминия. Они комплектуются крышками. Днище котла цельноштампованное из нержавеющей стали толщиной 2,0 мм. Изделия целиком полируются

Основным требованием, предьявляемым к котлам, является строгая горизонтальность днища.

Кастрюли — основной вид наплитной посуды, применяемый на предприятиях общественного питания. Они изготавливаются из нержавеюшей стали или алюминия.

Кастрюли из нержавеюшей стали имеют цилиндрическую форму, к корпусу симметрично приварены две ручки. Каждое изделие комплектуется крышкой. Они изготавливаются цельно-штампованными из листовой нержавеюшей стали толщиной 0,8. 1,0 мм и сварными Изделия полируются.

Алюминиевые кастрюли выпускаются цилиндрической, сферической и полусферической форм. Алюминиевые кастрюли изготавливаются методом штамповки или выдавливания из листового алюминия толшиной 1,5..2 мм Готовые изделия подвергаются травлению или полировке наружной поверхности обечайки. Освоено также производство алюминиевых кастрюль с силиконовым покрытием внутри, что препятствует пригоранию пищи

Промышленностью, кроме изделий с силиконовым покрытием, освоено производство этамалированных изделий — изделий с защитным покрытием, повышающим стойкость к воздействию агрессивных жидкостей.

Сотейники предназначены для приготовления соусов, подливок, пассерования овощей. Они представляют собой мелкие кастрюли с соотношением диаметра к высоте 2,5:1 и с одной длинной ручкой. Сотейники, начиная с объема 3 л имеют с противоположной стороны дополнительную ручку. Сотейники изготавливают сварными из нержавеющей стали, штампованными и литыми из алюминия. Ручки штампуются из листового алюминия толщтной 3,5 мм

Веселки предназначены для перемешивания жидких и пастообразных продуктов. Они изготавливаются из древесины лиственных пород. Влажность древесины не должна превышать 12%. Готовые изделия тщательно шлифуются и маркируются. Веселки изготовляют пяти типов.

Венчики для взбивания

Венчик предназначен для взбивания. Он представляет собой круглый деревянный стержень, на конце которого крепится взбиватель грушевидной формы, изготовленный из нержавеющей пружинной проволоки диаметром 1 мм. Ручка венчика изготовляется из древесины. Влажность древесины не должно превышать 8%.

Витки должны равномерно и симметрично распределяются по окружности и быть грушевидной формы.

1. Все оборудование, инвентарь и посуда должны содержаться в чистом виде.

Металлические части мясорубки, картофелечистки и других машин по окончании работы необходимо хорошо промыть сначала горячей водой (50 С), затем ополоснуть кипятком и просушить.

2. Мытье столовой посуды производится следующим образом. Тарелки очищают от остатков пищи щеткой или деревянной лопаткой. Их моют мочалкой в воде при температуре 45-48 0 С с добавлением горчицы или 0,5-1%-ной кальцинированной соды. Стеклянную посуду моют в двух ваннах. Мойка стаканов и кружек требует особой тщательности. Моют при температуре 35-40 0 С с добавлением щелочи, затем ополаскивают при температуре не ниже 70 0 С. После мытья их хранят вверх дном.

Мытье приборов (ложек, ножей и вилок) должно производится так же, как и столовой посуды. Также подвергается обязательному кипячению, затем насухо вытирается чистым полотенцем.

Пищевые котлы отмачивают, а не соскабливают ножом, моют их также щетками при температуре 50 С, в воду добавляют 1-2%-ную щелочь. Алюминиевая посуда от щелочи темнеет, поэтому ее нужно мыть без щелочи.

Перед началом работы на машинах проверяют их санитарно-техническое состояние. При осмотре рабочих органов поверхности должны находиться в одной плоскости. Затем машину включают и проверяют ее работу на холостом ходу. Во время работы категорически запрещается открывать крышки машины. После окончания работы выключают, затем разбирают, тщательно промывают все рабочие части, протирают их и просушивают. Во избежании ржавления рабочие органы смазывают пищевым несоленым жиром. Корпус протирают влажной, а затем сухой тканью.

Перед началом работы повар обязан привести свое рабочее место в порядок, проверить безопасность работы:

- проверить холостой ход оборудования,

- проверить наличие и направленность ограждений,

- наличие и исправность заземления,

- проверить исправность другого оборудования

Во время работы повар обязан:

- максимально заполнить посудой рабочую поверхность электроплит,

- своевременно выключать электрогриль плит или переключать их на меньшую мощность,

- не допускать включения конфорок на максимальную и среднюю мощность без загрузки,

- не пользоваться котлами, кастрюлями с деформированным дном и краями, не прочно закрепленными ручками или без них,

- контролировать давление и температуру в аппаратах в пределах, указанных в инструкциях по эксплуатации,

- следить за наличием тяги в камере сгорания газового оборудования и показателями манометра при эксплуатации оборудования, работающего под давлением.

Во избежании несчастных случаев на работе повар обязан выполнять инструкции по охране труда. К работе допускаются люди не моложе 18 лет, прошедшие обучение по специальности. Повар получает рабочее место и первичный инструктаж, проходит стажировку. Каждый повар должен быть обеспечен санитарной одеждой, обувью, средствами индивидуальной защиты. При изготовлении не допускается носить ювелирные изделия и покрывать ногти лаком.

Список использованной литературы

2. Сопина Л.Н., Хозяева С.Г. Пособие для повара: учеб. Пособие для подготовки квалифицированных рабочих в кооп. Проф.-техн. училищах и непосредственно на производстве. – М.: Экономика, 1985. – 240 с.

3. Новоженов Ю.М. Кулинарная характеристика блюд. – М.: Высшая школа, 1987. 256 с.

4. Анфимова Н.А., Татарская Л.Л., Захарова Т.И. Кулинария.. – М.: Экономика, 1978. – 295 с.

Раздел: Кулинария

Количество знаков с пробелами: 21041

Количество таблиц: 0

Количество изображений: 0

Читайте также: