Печь с нагревательным элементом принцип действия кратко

Обновлено: 05.07.2024

ПРИНЦИП РАБОТЫ ИНДУКЦИОННЫХ ПЕЧЕЙ. ПРИНЦИП ИНДУКЦИОННОГО НАГРЕВА

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом, в тепловую энергию.

В установках индукционного нагрева электромагнитное поле создают индуктором, представляющим собой многовитковую цилиндрическую катушку (соленоид). Через индуктор пропускают переменный электрический ток, в результате чего вокруг индуктора возникает изменяющееся во времени переменное магнитное поле. Это — первое превращение энергии электромагнитного поля, описываемое первым уравнением Максвелла.

Нагреваемый объект помещают внутрь индуктора или рядом с ним. Изменяющийся (во времени) поток вектора магнитной индукции, созданной индуктором, пронизывает нагреваемый объект и индуктирует электрическое поле. Электрические линии этого поля расположены в плоскости, перпендикулярной направлению магнитного потока, и замкнуты, т. е. электрическое поле в нагреваемом объекте носит вихревой характер. Под действием электрического поля, согласно закону Ома, возникают токи проводимости (вихревые токи). Это — второе превращение энергии электромагнитного поля, описываемое вторым уравнением Максвелла.

В нагреваемом объекте энергия индуктированного переменного электрического поля необратимо переходит в тепловую. Такое тепловое рассеивание энергии, следствием чего является нагрев объекта, определяется существованием токов проводимости (вихревых токов). Это — третье превращение энергии электромагнитного поля, причем энергетическое соотношение этого превращения описывается законом Ленца—Джоуля.

На величину напряженности электрического поля в нагреваемом объекте оказывают влияние два фактора: величина магнитного потока, т. е. число магнитных силовых линий, пронизывающих объект (или сцепленных с нагреваемым объектом), и частота питающего тока, т. е. частота изменений (во времени) магнитного потока, сцепленного с нагреваемым объектом.

Это дает возможность выполнить два типа установок индукционного нагрева, которые различаются и по конструкции и по эксплуатационным свойствам: индукционные установки с сердечником и без сердечника.

По технологическому назначению установки индукционного нагрева подразделяют на плавильные печи для плавки металлов и нагревательные установки для термической обработки (закалки, отпуска), для сквозного нагрева заготовок перед пластической деформацией (ковкой, штамповкой), для сварки, пайки и наплавки, для химико-термической обработки изделий и т. д.

По частоте изменения тока, питающего установку индукционного нагрева, различают:

1) установки промышленной частоты (50 Гц), питающиеся от сети непосредственно или через понижающие трансформаторы;

2) установки повышенной частоты (500-10000 Гц), получающие питание от электромашинных или полупроводниковых преобразователей частоты;

3) высокочастотные установки (66 000-440 000 Гц и выше), питающиеся от ламповых электронных генераторов.

Установки индукционного нагрева с сердечником

В плавильной печи (рис. 1) цилиндрический многовитковый индуктор, изготовленный из медной профилированной трубки, насаживают на замкнутый сердечник, набранный из листовой электротехнической стали (толщина листов 0,5 мм). Вокруг индуктора размещают огнеупорную керамическую футеровку с узким кольцевым каналом (горизонтальным или вертикальным), где находится жидкий металл. Необходимым условием работы является замкнутое электропроводное кольцо. Поэтому невозможно расплавить отдельные куски твердого металла в такой печи. Для пуска печи приходится в канал заливать порцию жидкого металла из другой печи или оставлять часть жидкого металла от предыдущей плавки (остаточная емкость печи).

Рис.1. Схема устройства индукционной канальной печи: 1 — индикатор; 2 — металл; 3 — канал; 4 — магнитопровод; Ф — основной магнитный поток; Ф1р и Ф2р — магнитные потоки рассеяния; U1 и I1 — напряжение и ток в цепи индуктора; I2 — ток проводимости в металле

В стальном магнитопроводе индукционной канальной печи замыкается большой рабочий магнитный поток и лишь небольшая часть полного магнитного потока, создаваемого индуктором, замыкается через воздух в виде потока рассеяния. Поэтому такие печи успешно работают на промышленной частоте (50 Гц).

В настоящее время существует большое число типов и конструкций таких печей, разработанных во ВНИИЭТО (однофазные и многофазные с одним и несколькими каналами, с вертикальным и горизонтальным закрытым каналом разной формы). Эти печи применяют для плавки цветных металлов и сплавов со сравнительно низкой температурой плавления, а также для получения высококачественного чугуна. При плавке чугуна печь используют либо в качестве копильника (миксера), либо в качестве плавильного агрегата. Конструкции и технические характеристики современных индукционных канальных печей приведены в специальной литературе.

Установки индукционного нагрева без сердечника

В плавильной печи (рис. 2) расплавляемый металл находится в керамическом тигле, помещенном внутрь цилиндрического многовиткового индуктора. Индуктор изготовляют из медной профилированной трубки, через которую пропускают охлаждающую воду. Узнать подробнее о конструкции индуктора можно здесь.

Отсутствие стального сердечника приводит к резкому увеличению магнитного потока рассеяния; число магнитных силовых линий, сцепляемых с металлом в тигле, будет крайне мало. Это обстоятельство требует соответствующего увеличения частоты изменения (во времени) электромагнитного поля. Поэтому для эффективной работы индукционных тигельных печей приходится питать их токами повышенной, а в отдельных случаях и высокой частоты от соответствующих преобразователей тока. Подобные печи имеют очень низкий естественный коэффициент мощности (cos φ=0,03-0,10). Поэтому необходимо применять конденсаторы для компенсации реактивной (индуктивной) мощности.

В настоящее время имеется несколько типов индукционных тигельных печей, разработанных во ВНИИЭТО в виде соответствующих размерных рядов (по емкости) высокой, повышенной и промышленной частоты, для плавки стали (тип ИСТ).

Рис. 2. Схема устройства индукционной тигельной печи: 1 — индуктор; 2 — металл; 3 — тигель (стрелками показана траектория циркуляции жидкого металла в результате электродинамических явлений)

Преимуществами тигельных печей являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла (помимо футеровки тигля), удобство управления и регулирования процесса плавки, гигиеничность условий труда. Кроме этого, для индукционных тигельных печей характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки (в отличие от канальных печей); малая масса футеровки по сравнению с массой металла, что уменьшает аккумуляцию тепловой энергии в футеровке тигля, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для фасонно-литейных цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные тигельные печи (тип ИСВ).

Наряду с преимуществами у индукционных тигельных печей имеются следующие недостатки: наличие относительно холодных шлаков (температура шлака меньше температуры металла), затрудняющих проведение рафинировочных процессов при выплавке качественных сталей; сложное и дорогое электрооборудование; низкая стойкость футеровки при резких колебаниях температуры вследствие небольшой тепловой инерции футеровки тигля и размывающего действия жидкого металла при электродинамических явлениях. Поэтому такие печи применяют для переплава легированных отходов с целью снижения угара элементов.

Электрические печи нагрева сопротивлением

Печь сопротивления представляет собой футерованную камеру. Тепло выделяется в нагревателе, после чего отдается нагреваемому изделию.

Электрические печи сопротивления по способу превращения электрической энергии в тепловую разделяются на печи косвенного действия и установки прямого нагрева.

Классификация печей нагрева сопротивлением по технологическому назначению

По технологическому назначению печи сопротивления косвенного нагрева можно разделить на три группы:

1) термические печи для различных видов термической и термохимической обработки черных и цветных металлов, стекла, керамики, металлокерамики, пластмасс и других материалов;

2) плавильные печи для плавки легкоплавких цветных металлов и химически активных тугоплавких металлов и сплавов;

3) сушильные печи для сушки лакокрасочных покрытий, литейных форм, обмазок сварочных электродов, металлокерамических изделий, эмалей и т. п.

Классификация электрических печей нагрева сопротивления по характеру работы

Электрические печи сопротивления обычно используют для термической обработки изделий, которые должны изменять свою температуру в соответствие с заданным режимом обработки. По первому способу изделие помещается в камеру печи и изменяют температуру внутри камеры в соответствии с графиком обработки, потом изделие выпускают, загружают новое, цикл повторяется. Такой способ принят в печах периодического действия (садочные печи). Есть два вида садочных печей – камерные и шахтные.

Для печи периодического действия (садочной) характерно неизменное положение нагреваемого тела (садки) в течение всего времени пребывания в печи. Цикл работы печи включает загрузку, тепловую обработку по заданному режиму и выгрузку. Печь может работать круглосуточно (тогда циклы непрерывно следуют друг за другом) или с перерывами – в одну или две смены.

По второму способу камерные печи сопротивления создают несколько температурных зон в соответствии с требуемым графиком обработки изделия. Обрабатываемое изделие перемещается с заданной скоростью от загрузочного окна к разгрузочному. При такой организации процесса возможно движение изделий непрерывным потоком. Это печи непрерывного действия (методические).

Эти печи используют в условиях серийного производства, автоматизация технологического процесса предполагает обеспечение:

1. Автоматического перемещения изделия с заданной скоростью внутри печи.

2. Автоматическую подачу необработанных изделий и уборки обработанных.

3. Автоматическая стабилизация t° в температурных зонах печи.

Печи непрерывного действия особенно удобны для работы в поточных технологических линиях с металлообрабатывающими станками и другими агрегатами и устройствами.

Классификация электрических печей нагрева сопротивлением по температурному режиму

Печи сопротивления косвенного нагрева разделяются по температурному режиму на низко-, средне- и высокотемпературные.

У первых верхняя температурная граница лежит в пределах 600–650°С и процессы теплообмена идут с значительной или даже преобладающей ролью конвекции. Низкотемпературные печи часто называют конвекционными печами.

В средне- и высокотемпературных печах теплообмен внутри печи осуществляется в основном излучением, а доля конвективного теплообмена незначительна. Печи с преобладающим лучистым теплообменом иногда называют радиационными.

Среднетемпературные печи имеют верхнюю температурную границу 1200–1250 °С, определяемую возможностью применения для нагревательных элементов специальных сплавов сопротивления. Технологические применения этих печей весьма обширны: процессы закалки, нормализации, отжига, термохимическая обработка черных металлов, нагрев под обработку давлением черных и цветных металлов и т. п.

Названные группы печей отличаются как конструктивно, так и механизмом передачи тепла от нагревателя к изделию. Таким образом, в низкотемпературных печах основным механизмом передачи тепла является конвекция, т.е. в таких печах тепло передается потоком циркулирующего воздуха. Для интенсификации процесса теплопередачи низкотемпературные печи обычно снабжают вентилятором и нагреватель иногда размещается в отдельной камере. Эта камера связана с основной камерой каналами для циркуляции воздуха. В средне и высоко температурных печах основное тепло от нагревателя к изделию передается излучением. Т.о., в данных печах установка вентилятора не нужна, но необходимо наличие оптической связи между нагревателем и изделием, т.е. они должны быть размещены в общей камере.

Другие конструктивные отличия связаны с устройством футеровки и материалом нагревательных элементов. В низкотемпературных печах футеровка содержит только теплоизоляционный слой, а жесткость футеровки обеспечивается двумя связанными между собой внешними и внутренними каркасами.

В среднетемпературных печах в футеровке появляется огнеупорный слой, выполненный их легковеса. Этот слой имеет механическую связь с внешним каркасом печи, в связи с чем надобность во внутреннем каркасе отпадает.

В высокотемпературных печах огнеупорный слой выполнен из шамота. Между огнеупорным слоем и слоем теплоизоляции вводится дополнительный слой легковеса для снижения температуры теплоизоляции до допустимой.

В низко и средне температурных печах используются металлические нагреватели их фехраля и константана при t° до 800 °С и нихрома до 100 °С.

В высокотемпературных печах обычно используют неметаллические нагреватели (карборундовые, графитовые, угольные). Такие нагреватели могут значительно изменять свое сопротивление при нагреве и в процессе эксплуатации. Кроме того, для надежной работы такие нагреватели должны разогреваться постепенно при малой мощности (иначе они растрескаются).

Учет этих специфических особенностей приводит к необходимости применять в высокотемпературных печах те или иные средства регулирования подводимого напряжения (автотрансформатор, регулируемый трансформатор).

Для многих технологических процессов требуются вакуум или инертные газы в рабочем пространстве печи, поэтому в ряде случаев печи сопротивления выполняют вакуумными, газонаполненными или вакуумно-компрессионными.

Типы и конструкции печей сопротивления косвенного нагрева

Электрические печи сопротивления периодического действия

Электропечи сопротивления периодического действия разнообразны по конструкции, их применяют в индивидуальном или мелкосерийном производстве. Из них наиболее широко распространены колпаковые, элеваторные, камерные и шахтные печи.

Колпаковая печь – печь периодического действия с открытым снизу подъемным нагревательным колпаком и неподвижным стендом. Нагреваемые детали (садка) 5 с помощью подъемно-транспортных устройств помещаются на стенд 1. Поверх них сначала устанавливается жаропрочный колпак – муфель 3, а затем основной колпак 2 камеры печи, выполненной из металлического каркаса с огнеупорной футеровкой. Нагревательные элементы 4 расположены по боковым стенкам колпака и в кладке стенда. Питание нагревательных элементов осуществляется с помощью гибких кабелей и штепсельных разъемов.

Печи сопротивления периодического действия: а – колпаковая; б – элеваторная; в – камерная; г – шахтная; 1 – стенд; 2 – камера печи; 3 – жаропрочный муфель; 4 – нагревательные элементы; 5 – нагреваемое изделие (садка); 6 – опускающийся под; 7 – подъемное устройство; 8 – свод; 9 – механизм подъема свода

По окончании нагрева электропитание колпака отключается и он переносится на соседний стенд, где уже установлена очередная загрузка для нагрева. Остывание садки происходит на стенде под жароупорным муфелем, что обеспечивает необходимую скорость остывания.

В колпаковых печах при каждом цикле теряется лишь теплота, запасенная в муфеле и кладке стенда, что составляет 10–15 % от теплоты, запасенной в кладке колпака.

Мощность колпаковых печей достигает нескольких сотен киловатт. Благодаря тому что колпак и муфель могут быть герметизированы, нагрев и остывание садки можно проводить в защитной атмосфере.

Элеваторная электропечь – печь периодического действия с открытой снизу неподвижной камерой нагрева 2 и с опускающимся подом 6. Она представляет собой цилиндрическую или прямоугольную камеру, установленную на колоннах на высоте 3–4 м над уровнем пола цеха.

Под печи поднимается и опускается гидравлическим или электромеханическим подъемником, который установлен под камерой нагрева. Нагреваемые изделия – садку 5 нагружают на тележку, затем с помощью лебедки продвигают под печь и поднимают подъемником 7, вдвигая в камеру. По окончании технологического процесса под опускается и изделие снимается.

В низкотемпературных печах нагреватели 4 расположены на стенках. В высокотемпературных печах нагреватели расположены на стенках и в поду.

Элеваторные печи служат для отжига, эмалирования, цементации, обжига керамических изделий, спекания и металлизации деталей.

Печи комплектуются многоступенчатыми трансформаторами.

Камерная электропечь – печь периодического действия с камерой нагрева, загрузка и разгрузка садки которой производятся в горизонтальном направлении. Камерная печь состоит из прямоугольной камеры 2 с огнеупорной футеровкой и теплоизоляцией, перекрытой сводом 8 и помещенной в металлический кожух. Печь загружается и выгружается через закрываемое дверцей отверстие в передней части.

В поду камерной печи обычно имеется жароупорная плита, на которой расположены нагреватели 4. В печах до 1000 К теплообмен обеспечивается за счет излучения или вынужденной конвекции, обеспечиваемой замкнутой циркуляцией печной атмосферы.

Шахтная печь представляет собой круглую, квадратную или прямоугольную шахту. Корпус печи заглублен в землю и перекрывается сверху крышкой с затвором и электроприводом. Нагревательные элементы в ней установлены обычно по боковым стенкам.

Электропечи сопротивления непрерывного действия (методические печи)

При установившемся технологическом процессе термообработки для увеличения производительности предпочтительно применять непрерывнодействующие печи. В зависимости от требований технологического процесса в таких печах кроме нагрева изделий до заданных температур можно производить выдержку при этой температуре, а также их охлаждение. В таком случае печи выполняют состоящими из нескольких зон, протяженность которых зависит от конкретных условий проведения технологического процесса.

Часто печи непрерывного действия объединяют в один полностью механизированный и автоматизированный агрегат, состоящий из нескольких печей. В частности, такая линия может включать в себя закалочную и отпускную печи, закалочный бак, моечную машину и сушилку.

Конструкции печей непрерывного действия различаются в основном механизмами перемещения нагреваемых изделий в рабочем пространстве печи.

Конвейерная печь – печь непрерывного действия с перемещением садки на горизонтальном конвейере.

Схема конвейерной электропечи: 1 – теплоизолированный корпус; 2 – загрузочное окно; 3 – нагреваемое изделие; 4 – нагревательные элементы; 5 – конвейер

Под печи представляет собой конвейер – полотно, натянутое между двумя валами, которые приводятся в движение специальными двигателями. Нагреваемые изделия укладываются на конвейер и передвигаются на нем через рабочее пространство печи. Конвейерная лента может быть выполнена плетеной из нихромовой сетки, штампованных пластин и соединяющих их прутков, а также для тяжелых нагреваемых изделий – из штампованных или литых цепных звеньев.

Конвейер размещается целиком в камере печи и не остывает. Однако валы конвейера находятся в очень тяжелых условиях и требуют водяного охлаждения. Поэтому часто концы конвейера выносят за пределы печи. В этом случае значительно облегчаются условия работы валов, но возрастают потери теплоты в связи с остыванием конвейера у разгрузочных и загрузочных концов. Нагреватели в конвейерных печах чаще всего размещаются на своде или в поду под верхней частью ленты конвейера, реже – на боковых стенках.

Конвейерные нагревательные печи в основном применяются для нагрева сравнительно мелких деталей до температуры около 1200 К.

Схема толкательной печи: 1 – толкатель с приводным механизмом; 2 – нагреваемые изделия; 3 – теплоизолированный корпус; 4 – нагревательные элементы; 5 – подина печи; 6 – закалочная ванна

Для высоких температур (выше 1400 К) применяются печи непрерывного действия с перемещением садки путем проталкивания вдоль рабочего пространства – толкательные печи. Они применяются для нагрева как мелких, так и крупных деталей. На поду таких печей устанавливаются направляющие в виде труб, рельсов или роликового пода, изготовленных из жароупорного материала, и по ним в сварных или литых специальных поддонах перемещаются нагреваемые изделия.

Перемещение поддонов обеспечивается электромеханическими или гидравлическими толкающими устройствами. Основное преимущество таких печей перед другими типами – их относительная простота, отсутствие сложных деталей из жароупорных материалов. Их недостатки – наличие поддонов, применение которых ведет к увеличению тепловых потерь и к повышенному расходу электрической энергии, ограниченный срок службы поддонов.

Толкательные печи , предназначенные для нагрева крупных заготовок правильной формы, выполняют без поддонов. При этом нагреваемые изделия укладывают в печь вплотную непосредственно на направляющие.

Толкательные водородные печи предназначены для различных технологических процессов, требующих нагрева в водороде или диссоциированном аммиаке. Они широко применяются в электроламповом производстве, при производстве металлокерамических деталей и твердых сплавов, для обжига и спекания керамики, для отжига и пайки металлических деталей и т. д.

Протяжная электропечь – печь непрерывного действия для нагрева проволоки, прутков или ленты путем непрерывной протяжки через камеру нагрева. Она представляет собой муфель с нагревателями, через который пропускается нагреваемое изделие.

Протяжная электропечь: 1 – теплоизолирующий корпус; 2 – нагреватель; 3 – муфель; 4 – нагреваемое изделие

В протяжных печах применяется также смешанный способ нагрева; прямой – с помощью контактных приводных роликов и косвенный – с помощью нагревателя. Косвенный нагрев обеспечивает термообработку концов прутка в начале и в конце процесса, когда прямой нагрев не может быть осуществлен.

Электротехнологические процессы широко применяются в промышленности. Оборудование для этих процессов весьма разнообразно по принципу действия, мощности, характеристикам потребления электроэнергии.

Электронагрев широко применяется на промышленных предприятиях при производстве фасонного литья из металлов и сплавов, нагрева заготовок перед обработкой давлением, термич0еской обработки деталей и узлов электрических машин, сушки изоляционных материалов и т. д.

Электротермические установки применяются в промышленности для термообработки металлов под пластическую деформацию, закалку, плавления, нагрева диэлектриков; в сельском хозяйстве для обогрева помещений различного технологического назначения; в быту (бытовые нагревательные приборы).

Электротермической установкой называют комплекс, состоящий из электротермического оборудования (электрической печи или электротермического устройства в которых электрическая энергия преобразуется в тепловую), и электрического, механического и другого оборудования, обеспечивающего осуществление рабочего процесса в установке.

Электронагрев (электротермия) объединяет разнообразные технологические процессы тепловой обработки с использованием электроэнергии в качестве основного энергоносителя.

Применение электрической энергии для нагрева имеет ряд достоинств:

- существенное снижение загрязнения окружающей среды;

- получение строго заданных значений температур, в том числе и превосходящих уровни, достигаемые при сжигании любых видов топлива;

- создание сосредоточенных интенсивных тепловых потоков;

- достижение заданных полей температур в нагреваемом пространстве;

- строгий контроль и точное регулирование длительности выделения энергии;

- гибкость в управлении потоками энергии;

- возможность нагрева материалов изделий в газовых средах любого химического состава и вакууме;

- выделение тепловой энергии непосредственно в нагреваемом веществе.

Электрический нагрев дает следующие преимущества по сравнению с топливным нагревом:

- Очень простое и точное осуществление заданного температурного режима.

- Возможность концентрации высоких мощностей в малом объеме.

- Получение высоких температур (3000 °C и выше против 2000 ° при топливном нагреве).

- Возможность получения высокой равномерности теплового поля.

- Отсутствие воздействия газов на обрабатываемое изделие.

- Возможность вести обработку в благоприятной среде (инертный газ или вакуум).

- Малый угар легирующих присадок.

- Высокое качество получаемых металлов.

- Легкость механизации и автоматизации электротермических установок.

- Возможность использования поточных линий.

- Лучшие условия труда обслуживающего персонала.

Недостатки электрического нагрева: более сложная конструкция, высокая стоимость установки и получаемой тепловой энергии.

Электротермическое оборудование весьма разнообразно по принципу действия, конструкции и назначению. Все электрические печи и электротермические устройства можно разделить по назначению на плавильные печи для выплавки или перегрева расплавленных металлов и сплавов и термические (нагревательные) печи, устройства для термообработки, изделий из металла, нагрева материалов под пластическую деформацию, сушки изделий и т. д.

1. По способу преобразования электрической энергии в тепловую различают, в частности, печи и устройства сопротивления, дуговые печи, индукционные печи.

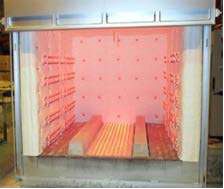

Рисунок 1. Печь нагрева сопротивлением.

2. По месту нагревания

- Прямой нагрев (тепло выделяется непосредственно в изделиях)

- Косвенный нагрев (тепло выделяется в нагревателе или в межэлектродном промежутке электрической дуги.

3. По конструктивным признакам.

4. По назначению.

В электропечах и электротермических устройствах сопротивления используется выделение тепла электрическим током при прохождении его через твердые и жидкие тела. Электропечи этого вида преимущественно выполняются как печи косвенного нагрева.

Превращение электроэнергии в тепло в них происходит в твердых нагревательных элементах, от которых тепло путем излучения, конвекции и теплопроводности передается нагреваемому телу, либо в жидком теплоносителе — расплав ленной соли, в которую погружается нагреваемое тело, и тепло передается ему путем конвекции и теплопроводности. Печи сопротивления — самый распространенный и многообразный вид электропечей.

Плавильные печи сопротивления применяют преимущественно при производстве литья из легкоплавких металлов и сплавов.

Работа плавильных дуговых электропечей основана на выделении тепла в дуговом разряде. В электрической дуге концентрируется большая мощность и развивается температура свыше 3500°С.

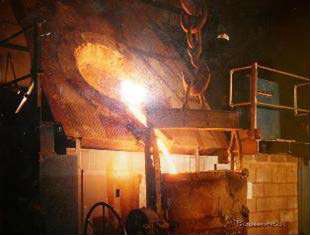

Рисунок 2. Дуговая сталеплавильная печь

В дуговых печах косвенного нагрева дуга горит между электродами, а тепло передается расплавляемому телу в основном излучением. Печи такого рода используют при производстве фасонного литья из цветных металлов, их сплавов и чугуна.

В дуговых печах прямого нагрева одним из электродов служит само расплавляемое тело. Эти печи предназначены для выплавки стали, тугоплавких металлов и сплавов. В дуговых печах прямого нагрева, в частности, выплавляют большую часть стали для фасонного литья.

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем, а значит осуществляется прямой нагрев.

Рисунок 3. Индукционная закалочная установка

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело. Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

Один из вариантов электротермических установок – индукционная тигельная печь. На рис. 4 представлена схема печи.

Индукционная тигельная печь широко применяется для плавки как цветных, так и черных металлов. Емкость печи может варьироваться от десятков граммов до десятков тонн.

Рисунок 4.. Схема индукционной тигельной печи: 1 – кожух печи; 2 – водоохлаждаемый индуктор; 3–тигель; 4–металл; 5 – шлак; 6 – сливной носок для выпуска металла.

Использование электронагрева вместо пламенного в некоторых технологических процессах позволяет получить большую экономию топлива и сократить количество обслуживающего персонала. Внедрение электротермии также обеспечивает экономию материальных и трудовых ресурсов, что в конечном результате приводит к повышению экономической эффективности.

При эксплуатации электротермических установок следует руководствоваться технологическими инструкциями и режимными картами, а также Правилами технической эксплуатации электроустановок.

При эксплуатации электротермических установок должны предъявляется требования других разделов настоящих Правил и соблюдаться касательно эксплуатации отдельных элементов, поддерживающие работу установок, трансформаторов, электродвигателей, преобразователей, распределительных устройств, конденсаторных установок, устройств релейной защиты и средств автоматики, измерительных приборов и др.

Сопротивление изоляции вторичных токопроводов и рабочих токоведущих элементов электропечей и электротермических устройств (электронагревателей сопротивления, индукторов и др.) должно измеряться при каждом включении электротермической установки после ремонта и в других случаях, предусмотренных местными инструкциями.

Дуговые электропечи. На дуговой печи опытным путем должны быть сняты рабочие характеристики для всех ступеней вторичного напряжения и ступеней реактивного сопротивления дросселя. При наличии в цехе нескольких электропечей с одинаковыми параметрами характеристики определяются на одной из них.

В период загрузки электропечей необходимо следить, чтобы раскаленные концы электродов находились под сводом электропечи.

На установках дуговых сталеплавильных печей настройка токовой защиты от перегрузки должна согласовываться с действием автоматического регулятора электрического режима. В процессе эксплуатации короткие замыкания должны ликвидироваться автоматическим регулятором, и только в случаях, когда перемещением электродов не удается быстро устранить короткое замыкание должна работать защита от перегрузки.

Настройка автоматического регулятора электрического режима должна обеспечивать оптимальный режим работы дуговой электропечи. Параметры настройки регуляторов должны периодически контролироваться.

Объемы и сроки проверок автоматических регуляторов определяются местными инструкциями, составленными с учетом инструкции по эксплуатации завода-изготовителя и местных условий. Полные проверки автоматических регуляторов должны проводиться не реже одного раза в год.

Контактные соединения короткой сети токопровода и электродержателей должны подвергаться периодическому осмотру не реже одного раза в шесть месяцев.

В целях сокращения потерь электроэнергии в контактах электродов необходимо обеспечивать высокое качество их торцов и ниппельных соединений и плотное свертывание электродов.

Контроль качества масла в трансформаторе и масляных выключателях, испытание масла на электрическую прочность, проверка контактов в переключателях, трансформаторах и масляных выключателях производится в сроки, установленные ответственным за электрохозяйство Потребителя, но не реже, чем это предусмотрено настоящими Правилами электроустановок.

Все работы по подготовке к плавке на установках электрошлакового переплава производятся только при отключенном трансформаторе. В случаях, если один трансформатор питает попеременно две электрошлаковые установки, должна быть разработана специальная инструкция по безопасной подготовке второй установки, когда включена первая.

Дуговые электропечи должны быть оснащены устройствами, не позволяющими ухудшать качество электроэнергии на границе, определенной договором энергоснабжения.

Работа дуговых электропечей без фильтрокомпенсирущих устройств не допускается.

Работы по перепуску, наращиванию и замене электродов на дуговой сталеплавильной печи, а также по уплотнению электродных отверстий должны проводиться на отключенной электропечи.

Перепуск и наращивание набивных самоспекающихся электродов руднотермических печей, приварку тормозной ленты и загрузку электродной массой можно производить без снятия напряжения в электроустановках до 1000 В. Эти работы должны выполняться с изолированных рабочих (перепускных) площадок, имеющих междуфазные разделительные изоляционные перегородки.

Плазменно-дуговые и электронно-лучевые установки. Плазменнодуговые и электронно-лучевые установки должен обслуживать персонал, специально подготовленный для работы на данных установках.

На основании инструкции по эксплуатации завода-изготовителя должна быть составлена и утверждена единая местная инструкция для электротехнического и электротехнологического персонала по обслуживанию плазменно-дуговых и электронно-лучевых установок, учитывающая специфику местных условий.

Плазменно-дуговые и электронно-лучевые установки должны быть оборудованы следующими блокировками:

- электрической, отключающей масляные выключатели при открывании дверок, ограждений блоков и помещения электрооборудования (замки электрической блокировки);

- механической блокировкой приводов разъединителей, допускающей открывание дверок камер масляного выключателя, а также разъединителей выпрямителя и блока накала только при отключенном положении разъединителей.

Открывать двери блока сигнализации, крышку пульта управления и защитные кожухи электрооборудования при включенной установке не допускается.

Ремонтные работы в зоне плазменно-дугового и электронно-лучевого нагревателя установки проводятся только после ее отключения и наложения заземления.

Уровень рентгеновского излучения плазменно-дуговых и электроннолучевых установок должен быть не выше значений, допускаемых действующими санитарными нормами. В процессе эксплуатации установок должен периодически проводиться дозиметрический контроль.

Электропечи сопротивления. Температура наружной поверхности кожуха электропечи должна быть не выше значений, установленных инструкцией по эксплуатации завода-изготовителя.

Состояние нагревательных элементов должно проверяться в соответствии с инструкцией по эксплуатации завода-изготовителя с учетом местных условий.

Индукционные плавильные и нагревательные приборы. Приемка индукционных установок в эксплуатацию производится при выполнении требований Правил технической эксплуатации электроустановок и правил устройства электроустановок, санитарных норм по уровню электромагнитного поля на рабочих местах, проведении испытаний в соответствии с технической документацией завода-изготовителя.

Принцип действия индукционных печей основан на токах, возникающих в расплаве с помощью специальных устройств — индукторов. При этом наведенные токи позволяют достигать температуры плавления в металлах, достигается высокая равномерность расплавов за счет перемешивания. Все элементы расплавов подвергаются вихревому воздействию токов, таким образом происходит движение слоев и достигается максимально возможное смешивание различных присадок и металлов.

Преимуществами установок являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла, удобство управления и регулирования процесса плавки, гигиеничность условий труда. Кроме этого, для индукционных установок характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные печи.

К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора, должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999 году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в Турции и Республике Корея, готова разработать и поставить по Вашему индивидуальному техническому заданию нагревательные термические печи

Существует два основных вида нагревательных печей по принципу действия:

1. Печи периодического действия (камерные печи)

В таких печах металл загружается в остуженную печь и постепенно нагревается вместе с ростом температуры в печи. Такой метод нагрева предусмотрен для крупных слитков во избежание значительных перепадов температур. В основном используется в кузнечном производстве. В черной металлургии периодический режим используется в нагревательных колодцах, особенно для нагрева легированных сталей.

2. Печи непрерывного действия

В данных печах температура остается постоянной во времени. Большинство сталепрокатных цехов использует подобные печи. Вместе с тем в печах непрерывного действия температура может изменяться с учетом технологической целесообразности режима нагрева.

Все нагревательные печи прокатных цехов делятся на два типа:

В таких печах новый металл загружается после выдачи предыдущей партии металла (садки металла). Такие печи используются перед прокаткой слитков на обжимных и толстолистовых станах (нагревательные колодцы, печи с выкатным подом).

В таких печах нагреваемые заготовки перемещаются вдоль всей печи с использованием систем передвижения от торца загрузки до торца выгрузки печи.

Виды печей периодического действия:

1. Печи с выкатным подом

В основном используются в кузнечных цехах. А также применяются на заводах, где крупные слитки подогревают для последующей прокатки на толстолистовых и колесопрокатных станах.

2. Нагревательные колодцы

Заготовки в таких печах загружаются вертикально, внутри колодца удерживаются захватами, сверху колодец закрывается крышкой с футеровкой.

3. Колпаковые печи

В таких печах над нагреваемыми заготовками находится подвижный колпак, который постепенно нагревает их до нужной температуры перед прокаткой. Используются в цехах листопрокатного производства. Печи непрерывного действия подразделяются на несколько основных видов:

1. Методические

В данных печах нагреваемые заготовки непрерывно двигаются относительно нагреваемого элемента, проходя три зоны нагрева – методическую (предварительный нагрев), сварочную (нагрев до нужной температуры), томильную (равномерное распределение энергии внутри слитка перед обработкой). Применяются для подогрева перед прокаткой квадратной и прямоугольной заготовки.

2. Конвейерные

Данные печи используются для различных процессов термообработки (отжиг, отпуск, цементация и др.), металл проходит сквозь печь по конвейерной ленте из стальной плетеной проволочной сетки.

3. Карусельные

Печи используются для нагрева круглых заготовок в трубопрокатных и колесопрокатных цехах (печи с кольцевым и секционным подом).

Методические печи подразделяются на 4 основные типа:

1. Печи с роликовом подом

2. Печи с шагающим подом

3. Печи с кольцевым подом

В таких печах заготовка неподвижна на вращающемся поду и проходит все зоны нагрева

4. Секционные печи

В данных печах перемещение заготовки происходит за счет вращения роликов, расположенных по секциям.

Печи с роликовым и шагающим подом используют для нагрева прямоугольной заготовки, а с роликовым и секционным подом для круглой заготовки.

Печь с выкатным подом - печь, в которой загрузка и выгрузка заготовок осуществляется цеховым краном на подину, выкатываемую из печи. Эта печь применяется при большой массе садки, а также, когда садка располагается в несколько слоёв.

Принцип работы печи следующий. В предварительно разогретой печи производится подъем заслонки. Затем из печи выкатывается подина, опираясь на катки или колеса, движущиеся по рельсам. На нее подъемным краном укладываются заготовки в определённом порядке. В это время горелки не работают, а стены и свод интенсивно отдают теплоту излучением на то место, где только что стояла подина. После того, как погрузка всей садки закончена, подина вкатывается обратно в печь, заслонка опускается, и включаются горелки.

Продукты горения удаляются из рабочего пространства через дымовые окна в боковых стенках и по дымовым каналам направляются в рекуператор, а затем в атмосферу. После завершения термообработки подина выкатывается, нагретые заготовки заменяются холодными и процесс повторяется.

Камерные и печи с выдвижным подом являются универсальными для нагрева и термической обработки крупных и тяжелых слитков, или поковок. Максимальная емкость печи по загружаемой заготовке составляет 300 т.

Благодаря сложной измерительной технологии и точному руководству процессом печь также подходит для высококачественной поковки, которая используется, например, в аэрокосмической промышленности. В печах применяются: регенеративные, рекуперативные горелки, или горелки с горячим воздухом, которые работают с высокой энергоэффективностью. Используемые современные огнеупорные материалы обеспечивают долгий срок службы.

Пример камерной печи для отжига ленты в рулонах из сплавов алюминия в воздушной или защитной атмосфере

Компания ENCE GmbH (ЭНЦЕ ГмбХ) предлагает различные сопутствующие технологические решения, установки и отдельное оборудование, необходимые для стабильной работы металлургического производства. В частности предлагается пример установки камерных печей для отжига ленты в рулонах из сплавов алюминия в воздушной или защитной атмосфере, разработанной на базе индивидуального технического задания заказчика.

Исходные данные для термообработки:

Размеры рулона (в холодном состоянии):

| Ширина, мм Внешний диаметр, мм Вес, т | 1000 - 2900 1250 - 2650 2.5 - 25 |

Размеры шпули:

Кромка полосы: Обрезанная и необрезанная

Оборудование состоит из восьми камерных печей с поднимающимся подом, предназначенных для садки по одному рулону, используются для гомогенизации и отжига рулонов из сплавов алюминия в защитной среде или без. Рулоны загружаются при помощи передвижной тележки и подъемного пода, который перемещается от печи до уровня пола. Погрузка рулонов на тележку осуществляется при помощи крана заказчика.

Каждая камера печи оборудована системой вихревых форсунок. Эта система используется для подачи азота на торцевую часть рулона, что является наиболее эффективным при нагреве рулонов.

В данном случае равномерно нагревается максимальная площадь рулона. Это позволяет избежать опасности пережога участков и негативного изменения межкристаллической структуры. Преимуществом является то, что при максимальном превышении температуры отжиг может происходить без перегрева.

Печь укомплектована рекуператором для защитной среды. Рекуператор устанавливается за печью.

Приблизительные внутренние размеры печи:

| Ширина, мм Высота, мм Длина, мм | 3200-3300 3050-3150 2950-3100 |

Примерные наружные размеры печи (без навесного оборудования и верхних конструкций):

| Ширина, мм Высота, мм Длина, мм | 6100-6200 5130-5230 3650-3850 |

Диапазон рабочих температур:

| Температура воздуха max. Температура продукта | 550 °C 130..500°C |

Камерная печь с неподвижным подом - печь, в которой загрузка и выгрузка заготовок осуществляется за счет механических устройств, установленных за пределами печи. Данная печь не имеет таких больших потерь теплоты, которые наблюдаются в печи с выкатным подом при погрузке металла на подину.

Особенностью камерной печи с неподвижным подом является наличие подподовой топки для сжигания топлива.

Принцип работы печи следующий. Перед загрузкой заготовки укладывают на специальные подставки. Далее с помощью напольной машины вся садка полностью отвозится к нужной печи. В печи поднимается заслонка и на лапах напольной машины садка заносится в печь. Затем происходит передача садки от напольной машины на подину. Подставки, на которые были уложены заготовки, остаются в печи на всё время термообработки. Они используются многократно и поэтому изготавливаются из жаропрочной стали.

После загрузки заготовок начинают работать горелки в подподовых топках. Продукты горения проходят под подиной и поступают в рабочее пространство.

Удаление продуктов горения осуществляется через отверстия в боковых стенках на уровне подины и возле свода. Дым с левой и правой стенок печи собирается в один канал и далее через рекуператор уходит к дымовой трубе.

Компания ENCE GmbH (ЭНЦЕ ГмбХ) предлагает различные сопутствующие технологические решения, установки и отдельное оборудование, необходимые для стабильной работы металлургического производства. В частности предлагается пример камерной печи прямого действия для подогрева и гомогенизации слябов алюминиевого сплава, разработанной на базе индивидуального технического задания заказчика.

Технология печи базируются на системе рециркуляции воздуха современных толкающих печей. Система обеспечивает большой конвективный перенос тепла для быстрого нагрева садок. Печь предназначена для повторного нагрева и гомогенизации слябов. С передовыми устройствами перегрузки слябов установка работает полностью автоматически. После загрузки слябов с помощью цехового потолочного крана все движения производятся автоматически.

Мы собираем все корпусы печей в нашем цехе, чтобы обеспечить собираемость всех частей. В комплекте с корпусом печи устанавливается следующее оборудование:

- полнокомплектная дверь с механизмом подъема и прижимом двери на устройствах;

- вентиляторы;

- система нагрева с горелками, каналами управления горючего газа и воздуха, главными газовыми каналами;

- трубопровод отходящих газов с заслонками;

- вентиляторы охлаждающего воздуха с трубопроводами и воздушными заслонками.

Загрузочная автоматизированная станция, роликовый стол, устройство перегрузки слитков с кантователем (вверх/вниз) и питающая ходовая часть собираются полностью, включая все гидроцилиндры, гидравлические силовые модули и клапаны, колеса, подъемное оборудование, все сенсоры, электрические шкафы и т.д.

Печи оборудованы нашей проверенной системой щелевых сопел, которая находит успешное широкое применение в толкательных печах.

Внутренние размеры печи:

| Ширина, мм Высота, мм Длина, мм | 5400-5500 3100-3200 4740-4940 |

Наружные размеры, печи:

| Ширина, мм Высота, мм Длина, мм | 7700-7800 6800-6900 6000-6100 |

Диапазон рабочей температуры: 370-650 °С

Размеры слитков (в холодном состоянии):

| Толщина, мм Ширина, мм Длина, мм | 200-650 1000-2500 2000-4500 |

Вес садки: макс. 126 т

Колпаковая печь – это печь циклического действия для термообработки рулонов ленты, листов и бунтов проволоки. Внутренний колпак (муфель) предохраняет металл от окисления, а наружный футерован огнеупорным кирпичом, на котором монтируются горелки или электрические нагреватели. Муфель выполняется из жаропрочной стали. Для герметизации колпаковой печи применяют песочные затворы. Для ускорения нагрева металла используют внутренний циркуляционный вентилятор, который создает интенсивную циркуляцию защитного газа под муфелем.

Принцип работы колпаковой печи определяется технологическим процессом, который делится на три примерно одинаковые стадии: нагрев до 650-800 °С, охлаждение под муфелем до 150 °С и без него и последняя стадия разгрузка и загрузка стенда. Одинаковое время по стадиям делает возможным использование трех стендов с одним нагревательным колпаком и двумя муфелями. Поверх стопы рулонов устанавливают муфель и нагревательный колпак. Затем подаётся защитный газ (95 % N2 и 5 % Н2) и по средствам циркуляционного вентилятора осуществляется его циркуляция. Затем включаются горелки.

Продукты горения перемещаются между нагревательным колпаком и муфелем и при помощи инжектора (инжектирующая среда - компрессорный воздух) выводятся в дымоотводы и в дымовой боров.

Печи отжига колпакового типа для цветных металлов

Подобные печи работают в атмосфере, контролируемой газами HNx , некоторые работают в атмосфере чистого водорода. Печи колпакового типа являются наиболее экономичной, наиболее гибкой альтернативой для термической обработки (гомогенизации и перекристаллизации) цветных металлов. Установки отжига колпакового типа подходят для обработки всех видов проката цветных изделий, включая полосы, фольгу, проволоку и намотанные трубчатые изделия.

Катушки из сплавов на основе меди подвергаются термообработке в контролируемой атмосфере. Используемая атмосфера зависит от конкретных сплавов и процесса отжига, который требуется. Доступные газы включают чистый водород, азот или их смеси. Для гомогенизации некоторых сплавов азот выбирается в качестве атмосферного газа по экономическим причинам, поскольку водород более дорогой и не дает никаких преимуществ для этого процесса. Напротив, цветные металлы обычно перекристаллизовывают, используя чистый водород в качестве атмосферного газа, чтобы получить блестящую металлическую поверхность за счет высокого химического восстановительного потенциала газа. Кроме того, высокая теплопроводность водорода обеспечивает значительно более высокую производительность нагрева и охлаждения по сравнению с азотом.

Печи отжига колпакового типа для полосы из незернистых ориентированных электротехнических, трансформаторных сталей

Печи отжига колпакового типа для полосы из нержавеющих сталей

Печи используются для отжига широкой, средней, узкой полосы. Действует принцип нулевой ошибки, при ориентации на уже существующие конструкции печей.

Технология отжига обеспечивает точку росы в атмосфере ниже -60 ° C. Атмосфера исключительно чистого водородного отжига и точный контроль температуры дают значительные преимущества в отношении качества, что позволяет обрабатывать широкий диапазон марок стали.

Печи отжига колпакового типа c перепускной струйной системой охлаждения BYPASS + JET для стальной полосы из углеродистой стали

Для охлаждения BYPASS + JET не требуется открытой воды на заводе, в то время как система BYPASS подходит для различных вариантов рекуперации энергии.

Печи отжига колпакового типа c струйной системой охлаждения JET для стальной полосы из углеродистой стали

Печи отжига колпакового типа c распылительной системой охлаждения SPRAY для стальной полосы из углеродистой стали

Охлаждение SPRAY обеспечивает высокую производительность при низких инвестиционных затратах. После первоначального охлаждения воздухом внутренняя крышка охлаждается водой.

Многостеллажные (многоступенчатые) печи отжига для полосы из электротехнической стали

При изготовлении электротехнической полосы из зернистых ориентированных сталей материал отжигают при температуре около 1200 ° C после обезуглероживания и нанесения покрытия, чтобы получить определенный рост зерна и определенный поверхностный слой на полосе.

В отличие от их широкого применения для углеродистой стали и нержавеющей стали, одностопильные отжиговые колпаковые печи не стали признанным решением для отжига листа из текстурированной электротехнической стали. Таким образом, большинство новых установок, построенных для этих применений за последние 20 лет, представляют собой многоступенчатые отжиговые печи. Обычно три, или четыре отдельных загрузочные станции устанавливаются в ряд под колпаком. Маленькие катушки (обычно ≤ 12 т) часто загружаются в два слоя. Другими словами, две катушки могут быть уложены друг на друга на самонесущих плитах.

Большие катушки (обычно ≥12 т) загружаются в один слой на зарядной пластине, изготовленной из жаропрочного сплава или расположенной непосредственно на основании. Во всем мире стало обычной практикой устанавливать многостелажные установки с электрическим подогревом. Уже построены многоступенчатые установки для двухслойной работы с системой газового обжига со значительно более низкими эксплуатационными расходами.

Печи отжига колпакового типа для проволоки и катанки

Высокопроизводительные установки колпакового типа для отжига в атмосфере водорода (азота) были разработаны для термической обработки высококачественной стальной проволоки, которая используется главным образом для изготовления сложных деталей из холодного прессования, гаек и болтов и других крепежных изделий. Соответствующая микроструктура имеет существенное значение для последующего процесса холодного формования стальной проволоки. Использование водорода в качестве защитного газа обеспечивает чистоту поверхности проволоки, однородную микроструктуру и однородные механические свойства. Благодаря оптимизированной рециркуляции защитного газа, достигается желаемая однородность температуры отжига в течение обработки металла. После быстрого нагрева до желаемой температуры отжига (время выдержки) температура впоследствии снижается медленно в контролируемом процессе охлаждения. Охлаждение после фазы нагрева осуществляется с помощью вытяжного колпака. По сравнению с обычными охлаждающими колпаками его охлаждающая способность значительно выше. Кроме того, он требует значительно меньше электрической энергии, чем обычный вытяжной шкаф. Благодаря своей бесшумной работе никаких особых мер защиты от шума не требуется.

Данные печи отжига предлагают высокую степень гибкости: в то время как водород используется в качестве защитного газа для отжига предварительно холоднотянутой или холоднотянутой проволоки, азот обычно используется для сфероидизирующего отжига катанки. Могут быть использованы любые смеси защитных газов между 100% азота и 100% водорода, поскольку каждая печь отжига имеет свой отдельный клапанный стенд для подачи защитного газа. Следовательно, циклы отжига могут быть реализованы с таким процентным содержанием водорода, которое необходимо для удовлетворения технологических требований и / или экономических аспектов.

Безопасность имеет первостепенное значение для работы с водородной атмосферой: точное измерение расхода, постоянный контроль давления, кислородные зонды, резервная технология безопасности и двойные электромагнитные клапаны перед каждой горелкой - это лишь некоторые особенности оборудования.

В данных печах используются отказоустойчивые системы управления на базе Siemens PLC.

При производстве печей отжига делается упор на прочность при проектировании: они изготовлены из термостойкого литья в зоне диффузора и имеют гораздо более длительный срок службы, чем сварные конструкции: срок службы установки более 20 лет не является исключением, он весьма обычный.

Читайте также: