Области применения аддитивных технологий кратко

Обновлено: 02.07.2024

PIM -технологии ( Powder Injection Molding ) технологический процесс формования сложных изделий, изготавливаемых из мелкодисперсных смесей полимерного связующего с металлическими или керамическими наполнителями. Позволяет сочетать сложную геометрическую форму детали с ее высокими механическими свойствами за счет объединения пластического формования с порошковой металлургией.

MIM - технологии (Metal Injection Molding) — заливка металла в форму под давлением методом впрыска. Технологическая цепочка получения годной детали состоит из выбора исходного материала, состоящего из металлического/керамического порошка и связующих компонентов, дальнейшего предварительного спекания (удаление связующего материала) и окончательного спекания. Позволяет серийно выпускать сложные, готовые к монтажу формованные детали из металла, с самыми разными свойствами материала.

CIM технологии (Сeramic Ingection Moulding) – литье керамических порошков под давлением, одно из направлений PIM технологии.

Методы PIM , MIM и CIM позволяют изготавливать сложные формы с точными геометрическим размерами и параметрами, массой от 0,1 до 250 грамм.

SLM технологии ( SelectiveLaserMelting ) - селективное лазерное сплавление, по математическим CAD-моделям, при котором объект формируется из плавкого порошкового материала (пластик, металл) путём его плавления под действием лазерного излучения.

Позволяет изготавливать геометрически сложные изделия с высокими прочностными характеристиками, массой до 200 кг.

DMD технологии (Direct Metal Deposition) — прямое нанесение металла. Металлический порошок, обычно инструментальная сталь или чистая медь подводится из подающего лотка с помощью инертного газа в форсунку и тонкой струей впрыскивается в динамическую область расплава для увеличения ее объема. Луч лазера, управляемый компьютером, перемещается в соответствии с геометрией детали, послойно выращивает металлическую деталь. Процесс DMD позволяет изменять состав металла путем инжекции в расплав разных типов металлических порошков и создавать гибридные металлические композиты.

Технология применима при изготовлении сложные деталей больших размеров, массой до 800 кг.

Позволяет изготавливать геометрически сложные изделия с широкими настройками поверхности и повышенными прочностными характеристиками, массой более 150 кг.

Применение новых технологий — главный тренд последних лет в любой сфере промышленного производства. Каждое предприятие в России и мире стремиться создавать более дешевую, надежную и качественную продукцию, использую самые совершенные методы и материалы. Использование аддитивных технологий — один из ярчайших примеров того, как новые разработки и оборудование могут существенно улучшать традиционное производство.

Что такое аддитивные технологии?

Общую схему аддитивного производства можно изобразить в виде следующей последовательности:

Первые аддитивные системы производства работали главным образом с полимерными материалами. Сегодня 3D-принтеры, олицетворяющие аддитивное производство, способны работать не только с ними, но и с инженерными пластиками, композитными порошками, различными типами металлов, керамикой, песком. Аддитивные технологии активно используются в машиностроении, промышленности, науке, образовании, проектировании, медицине, литейном производстве и многих других сферах.

Наглядные примеры того, как аддитивные технологии применяются в промышленности — опыт BMW и General Electric:

Преимущества аддитивных технологий

- Улучшенные свойства готовой продукции. Благодаря послойному построению, изделия обладают уникальным набором свойств. Например, детали, созданные на металлическом 3D-принтере по своему механическому поведению, плотности, остаточному напряжении и другим свойствам превосходят аналоги, полученные с помощью литья или механической обработки.

- Большая экономия сырья. Аддитивные технологии используют практически то количество материала, которое нужно для производства вашего изделия. Тогда как при традиционных способах изготовления потери сырья могут составлять до 80-85%.

- Возможность изготовления изделий со сложной геометрией. Оборудование для аддитивных технологий позволяет производить предметы, которые невозможно получить другим способом. Например, деталь внутри детали. Или очень сложные системы охлаждения на основе сетчатых конструкций (этого не получить ни литьем, ни штамповкой).

- Мобильность производства и ускорение обмена данными. Больше никаких чертежей, замеров и громоздких образцов. В основе аддитивных технологий лежит компьютерная модель будущего изделия, которую можно передать в считанные минуты на другой конец мира — и сразу начать производство.

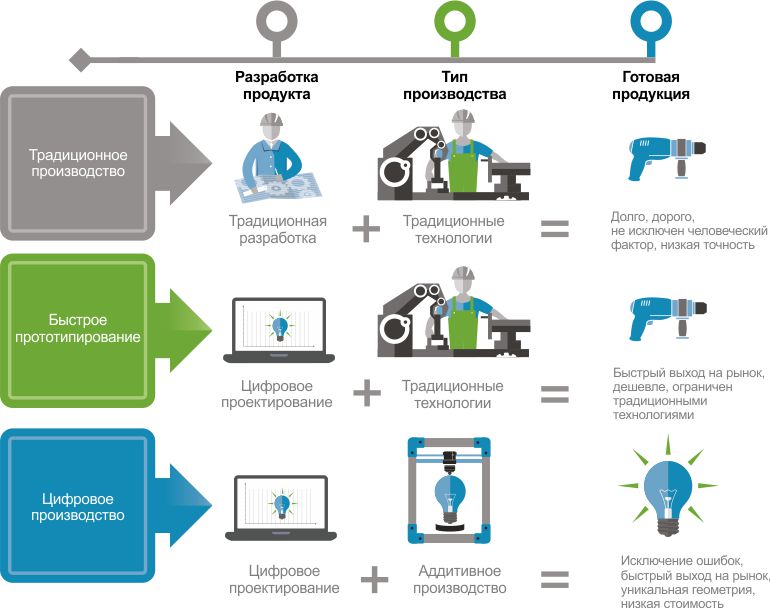

Схематично различия в традиционном и аддитивном производстве можно изобразить следующей схемой:

Аддитивное производство: технологии и материалы

Под аддитивным производством понимают процесс выращивания изделий на 3D-принтере по CAD-модели. Этот процесс считается инновационным и противопоставляется традиционным способам промышленного производства.

Сегодня можно выделить следующие технологии аддитивного производства:

- FDM (Fused deposition modeling) — послойное построение изделия из расплавленной пластиковой нити. Это самый распространенный способ 3D-печати в мире, на основе которого работают миллионы 3D-принтеров — от самых дешевых до промышленных систем трехмерной печати. FDM-принтеры работают с различными типами пластиков, самым популярным и доступным из которых является ABS. Изделия из пластика отличаются высокой прочностью, гибкостью, прекрасно подходят для тестирования продукции, прототипирования, а также для изготовления готовых к эксплуатации объектов. Крупнейшим в мире производителем пластиковых 3D-принтеров является американская компания Stratasys.

Посмотреть все FDM-принтеры.

- SLM (Selective laser melting) — селективное лазерное сплавление металлических порошков. Самый распространенный метод 3D-печати металлом. С помощью этой технологии можно быстро изготавливать сложные по геометрии металлические изделия, которые по своим качествам превосходят литейное и прокатное производство. Основные производители систем SLM-печати — немецкие компании SLM Solutions и Realizer.

Посмотреть все системы SLM-печати.

- SLS (Selective laser sintering) — селективное лазерное спекание полимерных порошков. С помощью этой технологии можно получать большие изделия с различными физическими свойствами (повышенная прочность, гибкость, термостойкость и др). Крупнейшим производителем SLS-принтеров является американский концерн 3D Systems.

Посмотреть все системы SLS-печати.

- SLA (сокращенно от Stereolithography) — лазерная стереолитография, отверждение жидкого фотополимерного материала под действием лазера. Эта технология аддитивного цифрового производства ориентирована на изготовление высокоточных изделий с различными свойствами. Крупнейшим производителем SLA-принтеров является американский концерн 3D Systems.

Посмотреть все SLA-принтеры.

В отдельную категорию стоит вынести технологии быстрого прототипирования. Это способы 3D-печати, предназначенные для получения образцов для визуальной оценки, тестирования или мастер-моделей для создания литейных форм.

- MJM (Multi-jet Modeling) — многоструйное моделирование с помощью фотополимерного или воскового материала. Эта технология позволяет изготавливать выжигаемые или выплавляемые мастер-модели для литья, а также — прототипы различной продукции. Используется в 3D-принтерах серии ProJet компании 3D Systems.

- PolyJet — отверждение жидкого фотополимера под воздействием ультрафиолетового излучения. Используется в линейке 3D-принтеров Objet американской компании Stratasys. Технология используется для получения прототипов и мастер-моделей с гладкими поверхностями.

- CJP (Color jet printing) — послойное распределение клеящего вещества по порошковому гипсовому материалу. Технология 3D-печати гипсом используется в 3D-принтерах серии ProJet x60 (ранее называлась ZPrinter). На сегодняшний день — это единственная промышленная технология полноцветной 3D-печати. С ее помощью изготавливают яркие красочные прототипы продукции для тестирования и презентаций, а также различные сувениры, архитектурные макеты.

Аддитивные технологии в России

Отечественные предприятия с каждым годом все более активно используют системы 3D-печати в производственных и научных целях. Оборудование для аддитивного производства, грамотно встроенное в производственную цепочку, позволяет не только сократить издержки и сэкономить время, но и начать выполнять более сложные задачи.

Компания Globatek.3D с 2010 года занимается поставкой в Россию новейших систем 3D-печати и 3D-сканирования. Оборудование, установленное нашими специалистами, работает в крупнейших университетах (МГТУ им. Баумана, МИФИ, МИСИС, Приволжском, СГАУ и других) и промышленных предприятиях, учреждениях ВПК и аэрокосмической отрасли.

Аддитивные технологии наращивают темпы внедрения в нашу жизнь. Все чаще можно увидеть предметы, в производстве которых использовались аддитивные технологии. В этой статье Вы узнаете что это, зачем это нужно и где это применяется.

Аддитивные технологии — это технологии наращивания и синтеза объектов. То есть это технологии, помогающие создать любую форму, используя порошок из металла.

Технология была разработана в 1990 году. Начальным развитием технологии является быстрое создание прототипов для оценки эргономических и эстетических особенностей будущей серийной модели. Несмотря на то, что технологии уже 30 лет, популярность она начала набирать в последние 10 лет.

Аддитивные технологии включают в себя множество методов с разными целями применения.

Говоря простым языком, это наращивание одного материала на другой посредством послойного наплавления лазером через сопло подачи порошка в порошковой камере. Говоря еще проще, это 3D-печать металлическим порошком.

Во-первых, это бесконечные возможности. То есть можно нарастить деталь любой формы. Например, создать деталь с огромным количеством конформных или интегрированных каналов для охлаждения в изготовлении пресс-форм или теплоотвода в двигателях внутреннего сгорания. Также напечатанные детали получаются легче на 60%, чем вырезанные классическим способом аналогичные детали. Это особенно важно в аэрокосмической и медицинской отраслях.

Деталь, обработанная классическим способом из цельного куска металла, и деталь, напечатанная на принтере

Во-вторых, это экономия на материалах. Наращивание металлическим порошком намного дешевле, нежели классическая обработка цельного куска металла.

В-третьих, это сокращение времени на разработку, потому что функциональные прототипы могут быть изготовлены буквально за день. Стоит отметить, что материалы можно использовать те же, что и при серийном производстве.

Основной принцип этого метода — послойное нанесение материала на уже существующую базу. Особенностью данного принципа является одновременное наплавление комбинации разных материалов посредством лазера. Говоря проще, лазер плавит металлический порошок образуя дорожки. Множество дорожек образуют сплошной слой.

1. Создание детали с нуля. Последовательное наплавление дорожек друг на друга для создания сплошной структуры.

2. Нанесение материалов на существующие. После изготовления детали необходимо нанести антикоррозийный или износостойкий слой на поверхность детали. При помощи лазерной сварки наплавлением данный слой будет наиболее долговечным, нежели традиционное напыление.

3. Ремонт деталей. Зачастую дорогостоящая деталь ломается по той или иной причине. Разработка и вытачивание детали с нуля долго и дорого, а деталь нужна здесь и сейчас. Благодаря возможности наплавления слоя на уже существующую деталь (в нашем случае на поврежденную), отремонтировать деталь можно быстро и недорого.

4. Создание трубчатых структур. Наплавление производится слоями, тем самым можно нарастить трубчатую изогнутую структуру любой формы. Металлические, легкие и изогнутые трубки пользуются огромным спросом в аэрокосмической отрасли, где все зависит от веса и прочности каждого элемента конструкции.

5. Комбинация материалов и создание градиентных. Исходя из технологии, через 2 сопла подается 2 металлических порошка, которые плавятся под действием лазера. Это редкая возможность комбинировать 2 металла для создания детали, которая будет обладать преимуществами каждой из них.

Разберем пример создания коленного импланта. Для начала фрезеруется деталь-платформа для коленного импланта (она гладкая и глянцевая на детали). Это занимает ровно 12 минут на 1 деталь. После чего на эту платформу наращивается основная часть импланта. За 9 часов можно нарастить 9 имплантов.

Таким образом, за 9 часов и 12 минут будут готовы импланты, которые вернут людям возможность ходить. Кстати, верхний коленный имплант (над красным кругом) также был напечатан на станке, однако фрезерная обработка была совершена после печати, а не до в сравнении с нижним коленным имплантом.

Аддитивное производство активно применяется в авиакосмической отрасли, потому что можно создавать легкие компоненты необычных форм, с возможностью комбинации материалов для улучшений свойств, таких как теплопроводность и прочность деталей. Для получения идеальной детали необходимо применять иную обработку. В галерее Вы можете увидеть поэтапное создание корпуса турбины для авиастроения.

Подытожим. Аддитивное производство развивается стремительными темпами, дополняя традиционное создание деталей, а местами даже заменяя его. Уже в ближайшем будущем найдутся решения, которые обратят недостатки наращивания деталей в преимущество, и тогда уже можно будет говорить о полноценной замене традиционной фрезерной и токарной обработке.

На сегодняшний день мы имеем следующие общие преимущества и недостатки, связанные с аддитивными технологиями.

1. Создание объекта всего за одну процедуру печати.

2. Возможность создания объектов, которые невозможно сделать при традиционной обработке. Например, полые изнутри объекты, часто применяемые в изготовлении протезов.

3. Построение объектов любой сложности, с минимальными временными затратами на приготовление процесса из-за отсутствия необходимости в разработке технологического процесса.

4. Построение объекта, элементы которого сделаны с использованием разных материалов.

1. Из-за особенности наращивания деталей в структуре могут быть мелкие поры, которые недопустимы для хранения некоторых жидкостей, например, гелия.

2. По сравнению с цельным куском металла, который был обработан точением и сверлением, наращенный металлический порошок имеет сравнительно меньшую прочность из-за своей структуры.

3. Дорогостоящие расходные материалы. При наращивания используется большое количество металлического порошка, а также инертных газов.

4. При быстрой печати возможны неточности в производстве, которые в последствии необходимо устранять традиционной обработкой.

5. Деталь имеет множество лишних структур, нужные в качестве поддержки. Решается эта проблема при помощи фрезерного/токарного станка или ручной обработкой. Некоторые станкостроительные компании предлагают гибридные станки, сочетающие в себе аддитивные и фрезерные технологии.

Спасибо специалистам из DMG MORI за консультации по теме аддитивных технологий.

Комментарий удален по просьбе пользователя

А как такие изделия в плане сопромата?

Основная задача аддитивных технологий - получить деталь нужной (сложной) формы как можно быстрее с относительной плотностью максимально близкой к 100%. Механические свойства определяются химическим составом материала и его структурой. Хим. состав у нас зависит от порошка - считаем что мы сравниваем один и тот же материал что при аддитивном производстве, что при традиционном. Далее говорим о структуре - тут мы имеем возможность провести термообработку и получить ту структуру которая необходима.

Поэтому:

1. При сравнении с литыми изделиями - механические свойства выше.

2. При сравнении с конструкционными изделиями - механические свойства находятся приблизительно на одном уровне, могут немного отличаться как вниз так и вверх. Однако при аддитивном производстве сейчас идет переработка всех сплавов, и это означает что те материалы, которые было трудно обрабатывать резанием и они не использовались, но имеют отличные механические характеристики, можно использовать для 3D печати. Поэтому аддитивным методом мы имеем возможность получать изделия с более высокими механическими характеристиками.

Развитие промышленного производства в современном мире не может обойтись без применения новых технологий. Их использование - не модный тренд, а необходимость, так как только так можно обеспечить выпуск относительно дешевой, качественной и надежной продукции. В ряде случаев новые технологии могут внести существенные улучшения даже в традиционное производство. Именно это свойственно для так называемых аддитивных технологий.

Что подразумевается под термином “аддитивные технологии”?

Под аддитивными технологиями понимается процесс изготовления изделий на основе компьютерных 3D-моделей. Построение проиходит послойно, постепенно, из-за чего часто такой процесс называют выращиванием. Это обстоятельство существенно отличает аддитивные технологии от традиционных, которые подразумевали процесс, напоминающий работу скульптора, когда от заготовки отсекали лишний материал или изменяли ее геометрические параматеры.

Использование аддитивных технологий радикально меняет сам процесс производства, так как будущее изделие “выращивается” из расходного материала. При этому процедура построения может быть любой: сверху вниз или снизу вверх. Использование же различных по своим свойствам и составу материалов и соответствующих технологий позволяет получать модели с разными физическими характеристиками и возможностями.

Если попытаться отобразить процесс аддитивного производства, то получится примерно следующая схема:

Полимерные материалы стали первым видом расходника, с которым могло работать первое поколение аддитивных систем. Но со временем новые технологии позволили применять в 3D-принтерах широкую гамму различных материалов: инженерных пластиков, композитных порошков, металлы и сплавы, керамику и песок. Появление новых технологий и материалов позволило расширить и сферы применения аддитивных технологий. Сегодня их применение можно увидеть в аэрокосмической и автомобильной промышленности, электронике и медицине, науке и образовании, а также многих других сферах.

Какими преимуществами обладают аддитивные технологии?

- Уникальные характеристики получаемой продукции. Послойное выращивание позволяет получить изделие с улучшенными свойствами. В качестве примера можно привести изделия, которые получают на металлических принтерах. По своим характеристикам и качеству такие детали оказались намного лучше, чем их аналоги, создаваемые по традиционным технологим: литья или обработки.

- Значительная экономия расходных материалов и низкая себестоимость. Традиционные методы производства часто очень затратны, а потери расходных материалов могут достигать 80% и даже больше. В отличие от традиционных технологий аддитивные намного более экономичны, так как программное обеспечение оборудования точно рассчитывает количество потребляемых материалов.

- Аддитивные технологии позволяют выпускать изделия со сложной геометрией. Традиционные методы, например, литье или штамповка, не позволяют изготавливать очень сложные с точки зрения геометрии изделия. Если нужно получить детали для систем охлаждения с сетчатой конструкцией, то традиционными способами этого не добиться. Зато промышленные принтеры позволяют выращивать модели практически любой степени сложности.

- Мобильное производство и быстрый обмен данных. Аддитивные технологии используют компьютерные модели будущих изделий, которые можно за короткое время передать не только в разработку, но и переслать коллегам на другом конце мира. Это не требует наличия традиционных чертежей, габаритных моделей и т.п. Производство можно запускать в самые короткие сроки.

На схеме представлены основные различия между традиционным и аддитивным производством:

Технологии и материалы для аддитивного производства

Аддитивное производство подразумевает разработку CAD-модели на компьютере, а затем ее выращивание на специальном оборудовании - 3D-принтерах. Сегодня такой способ производства рассматривается в качестве инновационного по сравнению с привычными всем традиционными методами.

Какие технологии аддитивного производство существуют сегодня?

- Послойное выращивание изделия из пластиковой нити, или FDM (Fused deposition modeling). Такой метод принадлежит к числу самых распространненных в сфере 3D-печати. Причем, эту технологию можно встретить на миллионах современных принтеров, включая не только домашние, но и промышленные. Расходными материалами для FDM-принтеров являются различные виды пластиков, особенно ABS. При этом, получаемые изделия могут служить в качестве прототипов, пробных моделей, а также готовых изделий, обладающих гибкостью и высокой прочностью. Среди самых известных производителей принтеров, работающих с пластиками, можно отметить американскую компанию Stratasys.

- Селективное (выборочное) лазерное сплавление металлических порошков, или SLM (Selective laser melting). Также один из самых популярных методов 3D-печати. Как уже говорилось ранее, такая технология превосходит традиционные и позволяет получить уникальные по своим характеристиками изделия из металла, обладающие также сложной геометрией. Среди крупнейших производителей принтеров такого типа можно отметить немецкие фирмы SLM Solutions и Realizer.

- Селективное (выборочное) лазерное спекание полимерных порошков, или SLS (Selective laser sintering). Метод помогает изготавливать модели, обладающие разнообразными физическими характеристиками: повышенной прочностью, гибкостью, термостойкостью и др. Одним из лучших производителей принтеров на основе такой технологии является американская компания 3D Systems.

- Лазерная стереолитография, или SLA (Stereolithography). В процессе обработки фотополимеров лазером исходный материал отвердевает, что позволяет получить очень детальные и высококачественные изделия с самыми разными свойствами. Лидером в данной нише принтеров является американская компания 3D Systems.

Кроме вышеупомянутых можно также отдельно рассмотреть несколько методик, разработанных для быстрого прототипирования. В данном случае речь идет о технологиях 3D-печати, которые служат для создания различных мастер-моделей и образцов.

- Многоструйное моделирование, или MJM (Multi-jet Modeling). Для данной технологии расходными материалами служат фотополимеры и воск. С помощью этого метода можно получить мастер-модели и прототипы. Технология широко применяется в принтерах линейки ProJet, поставляемых компанией 3D Systems.

- Отвердевание жидкого полимера под воздействием УФ-излучения, или PolyJet. Данный метод также является эффективным способом получения мастер-моделей и прототипов. Он используется в принтерах Objet американской фирмы Stratasys.

- Послойное распределение клеящего вещества, или CJP (Color jet printing). Технология использует в качестве расходника порошковый гипсовый материал и задействована в принтерах линейки ProJet x60 компании 3D Systems. С помощью этого метода можно получать полноцветные модели и прототипы, а также дизайнерские изделия, сувениры и архитектурные макеты.

Развитие аддитивных технологий в России

В России также все активнее применяют в производстве и научных исследованиях аддитивные технологии. Многие уже на практике убедились, что такое оборудование при правильном его применении помогает добиться высоких результатом, снизить себестоимость продукции без потери качества и решать более сложные проблемы.

Читайте также: