Методы снижения пусковых давлений кратко

Обновлено: 04.07.2024

Главная Переработка нефти и газа

8.4. МЕТОДЫ СНИЖЕНИЯ ПУСКОВОГО ДАВЛЕНИЯ

Численная величина пускового давления может бьггь самой различной, а иногда достигать достаточно высоких значений. В нефтепромысловом хозяйстве может отсутствовать компрессорная техника с созданием соответствующего пускового давления, хотя известны системы газлифтной эксплуатации с двумя газовыми линиями:

- линия с рабочим давлением,

- линия с пусковым давлением.

Давление газа в линии с пусковым давлением существенно выше такового в линии с рабочим давлением. При пуске газлифтной скважины она подключается к линии с пусковым давлением, а после запуска скважины - переключается на линию с рабочим давлением. Эта операция осуществляется на газораспределительном узле. Совершенно очевидно, что такая система удорожает всю газлифт-ную систему и требует дополнительного обслуживания.

Предпочтительным является подход, базирующийся на снижении величины пускового давления. Анализ общей зависимости пускового давления (8.10) показывает, что снижение пускового давления возможно при:

- поглощении жидкости пластом (К>0);

- снижении погружения башмака под уровень жидкости (hj;

- снижении плотности жидкости (р);

- снижении Д в сравнении с/, т.е. при подборе соответствующих диаметров колонн НКТ.

В настоящее время на практике используют следующие методы снижения пускового давления. Метод задавки жидкости в пласт

Этот метод дает положительные результаты для скважин с высокими фильтрационно-емкостными характеристиками пласта, т.е. тогда, когда при репрессии жидкость быстро поглощается пластом. Если обозначить максимальный объем жидкости в скважине через

макс (пренебрегая толщиной стенок колонн НКТ, спущенных в скважину), то при известных глубине скважины L, начальном статическом уровне и внутреннем диаметре скважины D максимальный объем жидкости таков (м):

ж.„а.с = 0.785 Dl (4 -Н)[мЦ . (8.22)

С момента начала задавки жидкости в пласт, например, за счет подачи в скважину компримированного газа при давлении закачки Р, статический уровень жидкости возрастает и его положе-

ние зависит от времени закачки t, т.е. = f(t). Совершенно очевидно, что и объем жидкости в скважине снижается во времени, T.e.F=/(0:

(О = 0,785Д„ [4 - Я„ (0] [м]. (8.23)

При рассмотрении данного вопроса принимаем, что:

- закачка газа ведется по всему сечению скважины;

- потери на трение, равно как и вес газа, не учитываются;

- коэффициент приемистости скважины К не зависит от давления, т.е. К = const;

- давление закачки газа Р постоянно.

Задавка жидкости в пласт возможна за счет создаваемой в процессе закачки газа репрессии АР:

АР (О = [4 - Я„ (0]Рж§ + Лак - Лл [Па], (8.24)

где р - плотность продукции скважины, кг/м; Р - пластовое давление. Па; Лак - давление закачки газа, Па.

При АРр(0 = О задавка жидкости в пласт прекращается, а статический уровень достигает своего максимального значенияЯД?). Определим эту величину. Перепишем выражение (8.24) для этого случая:

"4 - (0]РЖ§ + Лак - пл = о ,

Максимальный объем жидкости, поглощенный пластом в процессе задавки, равен разности выражений (8.22) и (8.23) при подстановке в (8.23) вместо Я(?) выражения (8.25). В результате:

Обозначая подачу компрессора при закачке газа через [mVmhh] и принимая ее постоянной во времени, рассчитываем время закачки t.

LU 11Л зак с --"сто--

Как следует из (8.26), максимальный объем жидкости в скважине, рассчитываемый по (8.22), может быть задавлен в пласт при условии Р„>Р.

Динамика задавки жидкости в пласт в функции времени может быть рассмотрена исходя из следующего. Объем поглощаемой пластом жидкости во времени (О таков:

Подставляя в (8.28) выражения (8.22) и (8.23), получим:

Ужпо.. (0 = 0,785 [я. (О - -fc. о ] [м]. (8.29)

Динамика поглощения жидкости пластом такова:

ж.по,ЛО = „р-АРЛО- М, (8.30)

где ATjip - коэффициент приемистости скважины, м7(минПа); t - текущее время, мин.

Подставляя в (8.30) выражения (8.24) и (8.29), получаем:

Данное выражение позволяет рассчитывать динамику поглощения жидкости пластом во времени, если задаться законом изменения во времени статического уровня Я (t).

После задавки жидкости в пласт прекращают закачку газа и стравливают имеющийся в скважине газ, что приводит к снижению забойного давления, возникновению депрессии, и скважина запускается в работу. Метод является достаточно простым и эффективным.

Метод базируется на снижении погружения бащмака подъемника под уровень жидкости за счет спуска в НКТ современного сваба с большой длиной хода и отбора определенного объема жидкости из скважины с последующей закачкой компримированного газа. При свабировании понижается погружение и, как это следует из формулы пускового давления, величина этого давления снижается.

Метод последовательного допуска труб

Может быть применен в скважинах с низким коэффициентом продуктивности, является достаточно трудоемким и, в определенной степени, опасным. Суть этого метода заключается в следую-

В настоящее время на практике используются следующие методы снижения пускового давления.

1. Метод переключения с одной системы закачки на другую.

Как было доказано пусковое давление в однорядных подъемниках для центральной системы меньше, чем для кольцевой. Пусковое давление при однорядной конструкции центральной системы в 7,5 раз меньше, чем при кольцевой. Поэтому при пуске скважины сначала газ направляют в центральные трубы и вытесняют жидкость через кольцевое пространство, а затем быстро переключают скважину на работу по кольцевой системе.

2. Метод одновременного нагнетания в скважину жидкости и газа.

Для этого к межтрубному пространству подсоединяют передвижной компрессор и насосный агрегат и в скважину одновременно закачивают жидкость и газ. При попадании газожидкостной смеси в подъемные трубы происходит газирование жидкости и плотность смеси уменьшается. После достижения газожидкостной смеси устья и выброса постепенно уменьшают объем закачиваемой жидкости до полного прекращения подачи и скважину пускают в эксплуатацию.

3. Метод продавливания жидкости в пласт. Применяют на месторождениях с хорошей проницаемостью

продуктивного пласта. В кольцевое пространство и в подъемные трубы нагнетают рабочий агент до максимального давления компрессора. Затем на подводящей линии закрывают задвижку и скважину оставляют на некоторое время под давлением. Поскольку давление, поднявшееся в межтрубном пространстве, и давление столба жидкости в подъемных трубах будут больше пластового давления, жидкость из скважины начнет поступать в продуктивный пласт. Уровень жидкости в скважине снизится, что позволит при повторной подаче рабочего агента в кольцевое пространство выдавить жидкость из подъемных труб и пустить скважину в эксплуатацию.

4. Метод свабирование.

Метод базируется на снижении погружения башмака подъемника под уровень жидкости за счет спуска в НКТ современного сваба с большой длиной хода и отбора определенного объема жидкости из скважины с последующей закачкой компримированного газа. При свабировании понижается погружение h и, как следует из формулы пускового давления, величина этого давления снижается.

5. Метод последовательного допуска труб.

Может быть применен в скважинах с низким коэффициентом продуктивности, является достаточно трудоемким и опасным. Суть метода заключается в следующем. Башмак подъемника спускается на глубину, при которой можно оттеснить уровень жидкости исходя из располагаемого давления закачки. Затем в скважину подается газ, уровень жидкости оттесняется до башмака и скважина продувается. При этом определенный объем жидкости выбрасывается из скважины. После этого устьевая арматура демонтируется и производится наращивание и допуск колонны НКТ на глубину возможного оттеснения жидкости. Затем снова подается газ и процесс повторяется до тех пор, пока глубина спуска башмака не достигнет проектной величины.

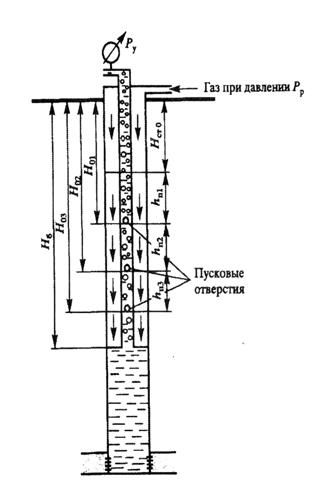

6. Метод применения пусковых отверстий.

Рис. 4.8 Схема газлифтной скважины с использованием пусковых отверстий

На подъемных трубах ниже статического уровня на определенном расстоянии друг от друга устанавливают муфты с отверстиями. В кольцевое пространство нагнетают рабочий агент и отжимают жидкость в подъемные трубы через первую муфту.Когда уровень жидкости в кольцевом пространстве снижается до первого отверстия, часть газа проникает в подъемные трубы и газирует находящуюся в них жидкость. В результате происходит перемещение газожидкостной смеси до устья и ее выброс. После выброса давление над вторым отверстием снижается и происходит дальнейшее вытеснение и газирование жидкости в подъемных трубах через второе отверстие. Таким образом, уровень в скважине можно снизить до башмака подъемных труб любой длины и пустить скважину в эксплуатацию.

Недостатком данного метода является повышенный удельный расход газа при нормальной работе скважины, т.к. пусковые отверстия остаются открытыми. В настоящее время этот метод не применяется.

7. Метод применения пусковых клапанов.

При использовании метода пусковых отверстий значительно увеличивается удельный расход рабочего агента, так как в процессе работы скважины газ проникает в подъемные трубы через все пусковые отверстия. Поэтому после пуска скважины в эксплуатацию пусковые отверстия необходимо закрыть. Для этой цели применяют пусковые клапаны, которые спускают в скважину установленными на насосно - компрессорных трубах в закрытом состоянии. Клапаны вступают в работу поочередно сверху вниз по мере вытеснения жидкости из кольцевого пространства, ее газирования в подъемных трубах и выброса газожидкостной смеси на поверхность. После пуска скважины в работу давление снижается до рабочего и клапаны закрываются.

Так как всегда Рп > Рр, то для пуска скважин необходимо иметь источник газа высокого давления в виде либо передвижного компрессора (аналогично как при освоении скважин), либо дополнительной газовой линии, рассчитанной на пусковое давление. Однако пусковое давление может быть очень высоким (до 30 - 50 МПа в глубоких скважинах), а создание таких давлений затруднительно из-за отсутствия компрессоров высокого давления, больших затрат на строительство газовой линии высокого давления, поэтому наиболее разумно применить методы снижения пускового давления.

Анализируя процесс пуска и формулу пускового давления, можно назвать несколько методов, основными из которых являются следующие.

1. Пусковое давление при центральной системе меньше, чем при кольцевой системе подъёмника такой же конструкции. Пусковое давление Рп при однорядной конструкции снижают в 7,5 раз, а при двухрядной - на 11 %. Следовательно, целесообразно пуск осуществлять при центральной системе, а затем для работы произвести обратное переключение на кольцевую систему.

2. Выше показано, что при пуске скважины создается репрессия давления, которая обусловливает поглощение жидкости пластом. Поддерживая репрессию, можно обеспечить продавку в пласт большей части жидкости. Из рисунка 5 следует, что при этом давление Рко, создаваемое компрессором, должно превышать статическое давление у башмака подъёмных труб:

Ускорить процесс продавки жидкости в пласт и несколько уменьшить требуемое давление компрессора Рко, можно путем последующего закрытия задвижки на кольцевом пространстве и подачи газа в трубное и затрубное пространство, где уровень до этого повысился. Это позволит увеличить репрессию почти в 2 раза. Целесообразно далее разрядить давление газа в скважине и снова аналогично повторить процесс продавки.

3. Более быстро можно осуществить процесс с применением пусковых отверстий. Сущность метода состоит в том, что на подъёмных трубах заблаговременно создают (сверлят) так называемые пусковые отверстия на определенных расстояниях от устья и между собой.

При закачке газа в кольцевое пространство уровень снижается до первого отверстия и часть газа через него поступает в. подъёмные трубы. В трубах образуется газожидкостная смесь, уровень её повышается и частично жидкость выбрасывается из скважины (аналогично работе газлифтной скважины при подаче газа через башмак, установленный на уровне первого отверстия). Так как через отверстие в трубы поступает только часть закачиваемого газа, то давление газа в кольцевом пространстве остается высоким. В трубах по мере выброса жидкости давление на уровне отверстия уменьшается. Поэтому равенство давлений в трубах и кольцевом пространстве восстанавливается дальнейшим снижением уровня жидкости в кольцевом пространстве до второго отверстия. Это снижение уровня зависит от давления Рко и плотности газожидкостной смеси в трубах (расхода перетекающего в трубы газа). Если давление в трубах снизится ниже пластового давления Рпл, то будет происходить приток жидкости из пласта в скважину. Тогда вместо барботажа в скважине будет осуществляться обычное лифтирование.

При поступлении газа через второе отверстие процесс снижения давления и уровня жидкости повторится. Причём снижение уровня замедляется, так как часть расхода газа уходит в трубы через первое отверстие. Таким образом, уровень жидкости можно снизить до башмака подъёмных труб, после чего газлифт перейдет на нормальную работу.

4. Разработано много других практических приёмов преодоления трудностей, связанных с возникновением высоких пусковых давлений - последовательный допуск труб, предварительное понижение уровня жидкости в скважине путём поршневания или тартания желонкой и др.

Основной метод снижения пусковых давлений - применение пусковых газлифтных клапанов, которые для нормальной работы газлифта перекрывают пусковые отверстия. Необходимость их перекрытия вызвана повышенным расходом газа и уменьшением коэффициента полезного действия на величину до 10 %, так как часть энергии расходуется на дросселирование в отверстиях и уменьшается устьевое давление Р2 вследствие роста плотности смеси в нижней части подъемника из-за меньшего расхода газа.

Пуск скважины с использованием пусковых газлифтных клапанов заключается в снижении уровня жидкости в кольцевом пространстве путем ввода в подъёмные трубы закачиваемого газа через последовательно расположенные на них газлифтные пусковые клапаны, и последующем выводе скважины на рабочий режим. Главная особенность работы клапанов в отличие от отверстий заключается в том, что в момент поступления газа в подъёмные трубы через каждый последующий клапан закрывается предыдущий.

При работе скважины на заданном технологическом режиме газ подают в подъёмные трубы через нижний рабочий газлифтный клапан (или башмак НКТ, рабочую муфту) при закрытых верхних пусковых клапанах. Установка газлифтных клапанов вместо пусковых отверстий возможна только при однорядной конструкции подъёмника.

Так как всегда Рп > Рр, то для пуска скважин необходимо иметь источник газа высокого давления в виде либо передвижного компрессора (аналогично как при освоении скважин), либо дополнительной газовой линии, рассчитанной на пусковое давление. Однако пусковое давление может быть очень высоким (до 30 - 50 МПа в глубоких скважинах), а создание таких давлений затруднительно из-за отсутствия компрессоров высокого давления, больших затрат на строительство газовой линии высокого давления, поэтому наиболее разумно применить методы снижения пускового давления.

Анализируя процесс пуска и формулу пускового давления, можно назвать несколько методов, основными из которых являются следующие.

1. Пусковое давление при центральной системе меньше, чем при кольцевой системе подъёмника такой же конструкции. Пусковое давление Рп при однорядной конструкции снижают в 7,5 раз, а при двухрядной - на 11 %. Следовательно, целесообразно пуск осуществлять при центральной системе, а затем для работы произвести обратное переключение на кольцевую систему.

2. Выше показано, что при пуске скважины создается репрессия давления, которая обусловливает поглощение жидкости пластом. Поддерживая репрессию, можно обеспечить продавку в пласт большей части жидкости. Из рисунка 5 следует, что при этом давление Рко, создаваемое компрессором, должно превышать статическое давление у башмака подъёмных труб:

Ускорить процесс продавки жидкости в пласт и несколько уменьшить требуемое давление компрессора Рко, можно путем последующего закрытия задвижки на кольцевом пространстве и подачи газа в трубное и затрубное пространство, где уровень до этого повысился. Это позволит увеличить репрессию почти в 2 раза. Целесообразно далее разрядить давление газа в скважине и снова аналогично повторить процесс продавки.

3. Более быстро можно осуществить процесс с применением пусковых отверстий. Сущность метода состоит в том, что на подъёмных трубах заблаговременно создают (сверлят) так называемые пусковые отверстия на определенных расстояниях от устья и между собой.

При закачке газа в кольцевое пространство уровень снижается до первого отверстия и часть газа через него поступает в. подъёмные трубы. В трубах образуется газожидкостная смесь, уровень её повышается и частично жидкость выбрасывается из скважины (аналогично работе газлифтной скважины при подаче газа через башмак, установленный на уровне первого отверстия). Так как через отверстие в трубы поступает только часть закачиваемого газа, то давление газа в кольцевом пространстве остается высоким. В трубах по мере выброса жидкости давление на уровне отверстия уменьшается. Поэтому равенство давлений в трубах и кольцевом пространстве восстанавливается дальнейшим снижением уровня жидкости в кольцевом пространстве до второго отверстия. Это снижение уровня зависит от давления Рко и плотности газожидкостной смеси в трубах (расхода перетекающего в трубы газа). Если давление в трубах снизится ниже пластового давления Рпл, то будет происходить приток жидкости из пласта в скважину. Тогда вместо барботажа в скважине будет осуществляться обычное лифтирование.

При поступлении газа через второе отверстие процесс снижения давления и уровня жидкости повторится. Причём снижение уровня замедляется, так как часть расхода газа уходит в трубы через первое отверстие. Таким образом, уровень жидкости можно снизить до башмака подъёмных труб, после чего газлифт перейдет на нормальную работу.

4. Разработано много других практических приёмов преодоления трудностей, связанных с возникновением высоких пусковых давлений - последовательный допуск труб, предварительное понижение уровня жидкости в скважине путём поршневания или тартания желонкой и др.

Основной метод снижения пусковых давлений - применение пусковых газлифтных клапанов, которые для нормальной работы газлифта перекрывают пусковые отверстия. Необходимость их перекрытия вызвана повышенным расходом газа и уменьшением коэффициента полезного действия на величину до 10 %, так как часть энергии расходуется на дросселирование в отверстиях и уменьшается устьевое давление Р2 вследствие роста плотности смеси в нижней части подъемника из-за меньшего расхода газа.

Пуск скважины с использованием пусковых газлифтных клапанов заключается в снижении уровня жидкости в кольцевом пространстве путем ввода в подъёмные трубы закачиваемого газа через последовательно расположенные на них газлифтные пусковые клапаны, и последующем выводе скважины на рабочий режим. Главная особенность работы клапанов в отличие от отверстий заключается в том, что в момент поступления газа в подъёмные трубы через каждый последующий клапан закрывается предыдущий.

При работе скважины на заданном технологическом режиме газ подают в подъёмные трубы через нижний рабочий газлифтный клапан (или башмак НКТ, рабочую муфту) при закрытых верхних пусковых клапанах. Установка газлифтных клапанов вместо пусковых отверстий возможна только при однорядной конструкции подъёмника.

В момент пуска газлифтной скважины, т. е. когда уровень жидкости в межтрубном пространстве будет оттеснен до башмака, давление газа, действующее на этот уровень, будет уравновешиваться гидростатическим давлением столба жидкости в подъемных трубах. Это и будет то максимальное давление газа, которое называется пусковым, необходимое для пуска газлифтной скважины.

Величина пускового давления для двухрядного подъемника при кольцевой с-ме может быть оценена по формуле: h ' ст– глубина погружения НКТ под статический уровень, м; ; L– глубина спуска НКТ,hст– статический уровень жид. в скв.;D– диаметр э/к; dн – диаметр наружного ряда НКТ ;dв – диаметр внутреннего ряда НКТ

Для однорядной конструкции подъемника при кольцевой системе , Па

Все методыснижения пуск давления основаны на удалении части жидкости из подъемной колонны.

1.Метод продавливания жидкости в пласт заключается в том, что в кольцевое пространство нагнетают рабочий агент до максимального давления компрессора. Затем закрывают задвижку на подводящей линии и останавливают скв на некоторое время под давлением. Т.к. давление поднявшегося столба жидкости будет больше пластового, жидкость будет поступать в пласт. Уровень жидкости в скв упадёт, что даст при повторном пуске возможность выдавить оставшийся столб жидкости и пустить скв в эксплуатацию. Метод может успешно применяться только для скв , имеющих высокий коэффициент продуктивности.(отношение дебита к единице измерения давления)

2.Метод поршневания состоит в том, что сначала поршень снижают уровень жидкости до положения, при котором возможно выдавить оставшийся столб жидкости в некоторых случаях сначала пускают сжатый газ, когда же его давление дойдет до предельного, закрывают задвижку на газоподводящей трубе и приступают к поршневанию.

3.Метод постепенного допуска подъемных труб. Подъемные трубы первоначально спускают на такую глубину, при котором давление столба жидкости не превышает максимального давления компрессора. После продавки, когда уровень жидкости в скв понизится, глубину погружения труб увеличивают (путем их наращивания) и производят следующую продавку. Обычно каждое наращивание происходит в пределах 30-50 мин.(рекомендуется с низким коэфф. прод-ти).

4.Метод продавливания по центральной системе с последовательным переключением для работы по кольцевой системе. Метод применяется для подъемников небольшой глубины до 1000м.Указанные выше способы имеют 1 большой недостаток при продавке создается резкая депрессия на забое величина которая достигает 30-40 атм.

5.Применение пусковых клапанов. Поэтапное вытеснение жидкости.

6.Применение дополнительного компрессора. На скв-не устан-ся один или нес-ко передвижных компрессоров с повышенным Р для пуска скв. После запуска г/лифт скв на газораспределительном узле скв переключ-ся Рраб от стацион-го компрессора.

7. Переключение г/лифт скв с кольцевой системы на центральную. Переключение скв с кольцевой системы на центр, позволяет уменьшить Рпуск в 3-7 раз.

Снижение пускового давления может достигаться как предварительным прогревом, трубопровода водой или мало-вязким нефтепродуктом, так и повышением начальной температуры нефтепродукта или введением в нефтепродукт де-прессатора, снижающего вязкость и понижающего прочность структуры. [1]

Для снижения пускового давления и возможно большего погружения труб под статический уровень жидкости обычно применяют так называемые пусковые устройства. [2]

Существуют различные способы снижения пускового давления , и все они основаны на удалении части жидкости из подъемных труб во время ее продавки. [3]

В отдельных случаях для снижения пусковых давлений при бурении в особо сложных геологических условиях применяют дросселирование на входе в насос, для обеспечения плавности повышения давления на выходе из насоса. [5]

Эти операции применяются для снижения пускового давления при пуске скважины и для промывки патронной пробки в подъемных трубах. [6]

Без применения специальных мер для снижения пускового давления пуск в ход однорядного кольцевого подъемника требует значительно больших давлений, чем пуск двухрядных кольцевых или центральных подъемников, что объясняется различным соотношением объемов вытесняемой из скважины негазированной жидкости и объемов каналов, в которые поступает вытесняемая жидкость. [7]

Для обеспечения плавного запуска и снижения пусковых давлений методом аэризации применяют также муфты с отверстиями, устанавливаемые на подъемных трубах на определенном расстоянии под уровнем жидкости. Рабочий агент, поступая в подъемные трубы через отверстия в муфте, газирует жидкость, в результате чего начинается перелив, затем выброс. [8]

Эффект барообработки может быть использован для снижения пускового давления при возобновлении циркуляции глинистого раствора в бурящейся скважине. [9]

Это обстоятельство является основным недостатком метода снижения пусковых давлений при помощи отверстий. Для устранения этого недостатка предложено на месте отверстий устанавливать так называемые пусковые клапаны, которые во время пуска скважины открыты, а по окончаний пуска закрываются. [10]

Применение компенсатора при пуске насоса способствует снижению ударных пусковых давлений . С этой целью компенсаторы используют в ряде гидросистем общепромышленного назначения. [11]

Для обеспечения плавного запуска и с целью снижения пусковых давлений методом аэризации жидкости применяют также муфты с отверстиями, которые устанавливают на колонне подъемных труб на определенном расстоянии под уровнем жидкости. При нагнетании рабочего агента в кольцевое пространство жидкость в нем будет отжиматься и дойдет до отверстия в муфте. [12]

В процессе эксплуатации скважин применяют различные методы снижения пусковых давлений , которые основаны на удалении части жидкости из подъемной колонны. Наиболее эффективно применение пусковых газлифтных клапанов. [13]

Но в ряде случаев для выполнения некоторых операций по снижению пускового давления и операций, связанных с удалением песчаной пробки в процессе эксплоатации скважины, производят ту или иную обвязку компрессорной арматуры. [14]

В настоящее время для пуска газлифтных скважин используются более надежные и рациональные методы снижения пусковых давлений с помощью пусковых и рабочих клапанов. [15]

Читайте также: