Литье в песчаные формы кратко

Обновлено: 05.07.2024

v Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Способ ЛПФ наиболее распространенный. Им изготовляют 80% отливок, т.к. этот способ простой и дешевый. Однако литье в песчаные формы имеет крупный недостаток, отливки не имеют точных механических размеров, нужно давать припуск на механическую обработку и усадку.

v Материалы и оснастка.

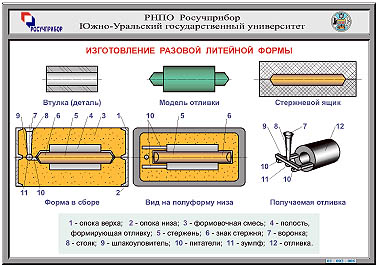

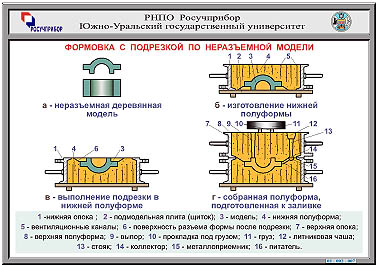

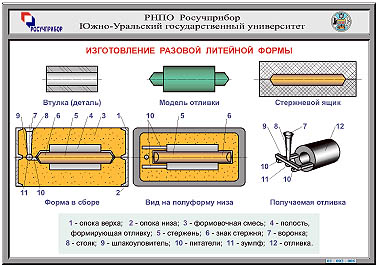

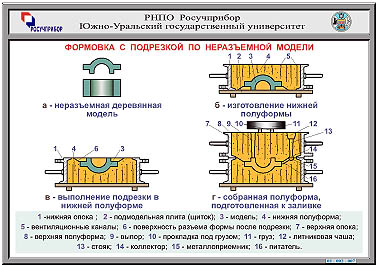

Ø Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

Ø Типовые составы формовочных и стержневых смесей.

§ Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости.

§ Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа).

Ø Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

v Основные технологические операции.

Ø Изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

Ø Изготовление стержней.

Ø Сборка формы с простановкой стержней и подготовка ее к заливке.

Ø Заливка форм расплавленным металлом.

Ø Затвердевание и охлаждение отливок.

Ø выбивка отливок из форм и стержней из отливок.

Ø Отделение литниковой системы от отливок, их очистка и зачистка.

Ø Контроль качества отливок.

v Возможные дефекты отливок, причины и меры по их устранению.

Ø Недоливы и спаи. Образуются от не слившихся потоков металла, затвердевающих до заполнения формы. Возможные причины: холодный металл, питатели малого сечения.

Ø Усадочные раковины – закрытые внутренние полости в отливках с рваной поверхностью. Возникают вследствие усадки сплавов, недостаточного питания. Устраняют с помощью прибылей.

Ø Горячие трещины в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Склонность сплава к образованию горячих трещин увеличивается при наличии неметаллических включений, газов, серы и других примесей. Образование горячих трещин вызывают резкие перепады толщин стенок, острые углы, выступающие части. Высокая температура заливки также повышает вероятность образования горячих трещин.

Ø Для предупреждения образования горячих трещин в отливках необходимо обеспечивать одновременное охлаждение толстых и тонких частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава.

Ø Пригар – трудноудаляемый слой формовочной или стержневой смеси, приварившийся к отливке. Возникает при недостаточной огнеупорности смеси или слишком большой температуре металла.

Ø Песчаные раковины – полости в теле отливки, заполненные формовочной смесью. Возникают при недостаточной прочности формовочной смеси.

Ø Газовые раковины – полости отливки округлой формы с гладкой окисленной поверхностью. Возникают при высокой влажности и низкой газопроницаемости формы.

Ø Перекос. Возникает из-за неправильной центровки.

v Область применения.

Ø Применяют во всех областях машиностроения. Получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм.

Ø Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3мм.

v Преимущества.

Ø Конфигурация 1…6 групп сложности.

Ø Возможность механизировать производство.

Ø Дешевизна изготовления отливок.

Ø Возможность изготовления отливок большой массы.

Ø Отливки изготовляют из всех литейных сплавов, кроме тугоплавких.

v Недостатки.

Ø Плохие санитарные условия.

Ø большая шероховатость поверхности.

Ø Толщина стенок > 3мм.

Ø Вероятность дефектов больше, чем при др. способах литья.

Литье в кокиль

v Сущность процесса заключается в изготовлении отливок из жидкого расплава, свободной его заливкой в многократно используемые металлические формы – кокили, обеспечивающие высокую скорость затвердевания жидкого расплава и позволяющие получать в одной форме от нескольких десяток до нескольких тысяч отливок.

v Виды.

Ø Вытряхные(не разъемные) – отливки простой конфигурации.

Ø С вертикальным разъемом – отливки не сложной конфигурации с небольшими выступами и впадинами на наружной поверхности.

Ø С горизонтальным разъемом – изготовление крупных простых по конфигурации отливок.

v Материалы и оснастка.

Ø Форма отливки – кокиль.

Ø Расплавленный металл.

Ø Теплоизоляционное покрытие.

v Последовательность изготовления отливок.

Ø Подготовка кокиля к работе: очистка от остатков теплоизоляционного покрытия, нагрев до температуры 150-200° и нанесение свежего слоя теплоизоляционного покрытия толщиной 0,1…0,5мм, а на литниковые каналы и прибыли до 1мм.

Ø Сборка кокиля: установка стержней, соединение частей кокиля.

Ø Заливка расплавленного металла в кокиль.

Ø Затвердевание и охлаждение отливки.

Ø Удаление из отливки металлических стержней (если они есть) после образования в ней достаточно прочной корки.

Ø Извлечение отливки из кокиля после ее охлаждения до температуры 0,6…0,8 от температуры солидуса.

Ø Охлаждение или подогрев кокиля до оптимальной температуры 200-300°С и подкраска(при необходимости) рабочей поверхности кокиля.

v Область применения. Литьем в кокиль изготавливают отливки из чугуна, стали и цв. сплавов. Трудно получить сложные стальные отливки ввиду значительной усадки литейных сталей, что ведет к образованию трещин(в отсутствии податливости формы). Целесообразно применять в серийном, крупносерийном и массовом производствах. Этим способом изготавливают отливки из стали массой до 160кг., из цв. сплавов – до 50кг. с толщиной стенок от 3 до 100мм. Точность размеров соответствует 4…12 классам. Можно изготавливать отливки 1…5 группы сложности. Параметр шероховатости поверхности Rz = 80…20мкм.

v Преимущества.

Ø Повышенная точность геометрических размеров (по сравнению с литьем в ПФ).

Ø Снижение шероховатости поверхностей отливок (по сравнению с литьем в ПФ).

Ø Снижение припусков на механическую обработку на 10-20%.

Ø Лучше санитарно-гигиенические условия.

Ø Мелкозернистая структура отливок( > прочность).

v Недостатки.

Ø Сложность изготовления кокилей, их ограниченный срок службы (особенно при литье черных сплавов).

Ø Неподатливость кокиля и металлических стержней.

Ø Затруднен вывод газов из полости формы.

Ø Высокая стоимость кокиля, сложность и трудоемкость его изготовления

Ø Ограниченная стойкость кокиля, измеряемая числом годных отливок, которые можно получить в данном кокиле. От стойкости кокиля зависит экономическая эффективность процесса.

Ø Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

Ø Неподатливый кокиль приводит к появлению в отливках напряжений, а иногда к трещинам.

v Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Способ ЛПФ наиболее распространенный. Им изготовляют 80% отливок, т.к. этот способ простой и дешевый. Однако литье в песчаные формы имеет крупный недостаток, отливки не имеют точных механических размеров, нужно давать припуск на механическую обработку и усадку.

v Материалы и оснастка.

Ø Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

Ø Типовые составы формовочных и стержневых смесей.

§ Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости.

§ Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа).

Ø Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

v Основные технологические операции.

Ø Изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

Ø Изготовление стержней.

Ø Сборка формы с простановкой стержней и подготовка ее к заливке.

Ø Заливка форм расплавленным металлом.

Ø Затвердевание и охлаждение отливок.

Ø выбивка отливок из форм и стержней из отливок.

Ø Отделение литниковой системы от отливок, их очистка и зачистка.

Ø Контроль качества отливок.

v Возможные дефекты отливок, причины и меры по их устранению.

Ø Недоливы и спаи. Образуются от не слившихся потоков металла, затвердевающих до заполнения формы. Возможные причины: холодный металл, питатели малого сечения.

Ø Усадочные раковины – закрытые внутренние полости в отливках с рваной поверхностью. Возникают вследствие усадки сплавов, недостаточного питания. Устраняют с помощью прибылей.

Ø Горячие трещины в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Склонность сплава к образованию горячих трещин увеличивается при наличии неметаллических включений, газов, серы и других примесей. Образование горячих трещин вызывают резкие перепады толщин стенок, острые углы, выступающие части. Высокая температура заливки также повышает вероятность образования горячих трещин.

Ø Для предупреждения образования горячих трещин в отливках необходимо обеспечивать одновременное охлаждение толстых и тонких частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава.

Ø Пригар – трудноудаляемый слой формовочной или стержневой смеси, приварившийся к отливке. Возникает при недостаточной огнеупорности смеси или слишком большой температуре металла.

Ø Песчаные раковины – полости в теле отливки, заполненные формовочной смесью. Возникают при недостаточной прочности формовочной смеси.

Ø Газовые раковины – полости отливки округлой формы с гладкой окисленной поверхностью. Возникают при высокой влажности и низкой газопроницаемости формы.

Ø Перекос. Возникает из-за неправильной центровки.

v Область применения.

Ø Применяют во всех областях машиностроения. Получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм.

Ø Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3мм.

v Преимущества.

Ø Конфигурация 1…6 групп сложности.

Ø Возможность механизировать производство.

Ø Дешевизна изготовления отливок.

Ø Возможность изготовления отливок большой массы.

Ø Отливки изготовляют из всех литейных сплавов, кроме тугоплавких.

v Недостатки.

Ø Плохие санитарные условия.

Ø большая шероховатость поверхности.

Ø Толщина стенок > 3мм.

Ø Вероятность дефектов больше, чем при др. способах литья.

Литье в кокиль

v Сущность процесса заключается в изготовлении отливок из жидкого расплава, свободной его заливкой в многократно используемые металлические формы – кокили, обеспечивающие высокую скорость затвердевания жидкого расплава и позволяющие получать в одной форме от нескольких десяток до нескольких тысяч отливок.

v Виды.

Ø Вытряхные(не разъемные) – отливки простой конфигурации.

Ø С вертикальным разъемом – отливки не сложной конфигурации с небольшими выступами и впадинами на наружной поверхности.

Ø С горизонтальным разъемом – изготовление крупных простых по конфигурации отливок.

v Материалы и оснастка.

Ø Форма отливки – кокиль.

Ø Расплавленный металл.

Ø Теплоизоляционное покрытие.

v Последовательность изготовления отливок.

Ø Подготовка кокиля к работе: очистка от остатков теплоизоляционного покрытия, нагрев до температуры 150-200° и нанесение свежего слоя теплоизоляционного покрытия толщиной 0,1…0,5мм, а на литниковые каналы и прибыли до 1мм.

Ø Сборка кокиля: установка стержней, соединение частей кокиля.

Ø Заливка расплавленного металла в кокиль.

Ø Затвердевание и охлаждение отливки.

Ø Удаление из отливки металлических стержней (если они есть) после образования в ней достаточно прочной корки.

Ø Извлечение отливки из кокиля после ее охлаждения до температуры 0,6…0,8 от температуры солидуса.

Ø Охлаждение или подогрев кокиля до оптимальной температуры 200-300°С и подкраска(при необходимости) рабочей поверхности кокиля.

v Область применения. Литьем в кокиль изготавливают отливки из чугуна, стали и цв. сплавов. Трудно получить сложные стальные отливки ввиду значительной усадки литейных сталей, что ведет к образованию трещин(в отсутствии податливости формы). Целесообразно применять в серийном, крупносерийном и массовом производствах. Этим способом изготавливают отливки из стали массой до 160кг., из цв. сплавов – до 50кг. с толщиной стенок от 3 до 100мм. Точность размеров соответствует 4…12 классам. Можно изготавливать отливки 1…5 группы сложности. Параметр шероховатости поверхности Rz = 80…20мкм.

v Преимущества.

Ø Повышенная точность геометрических размеров (по сравнению с литьем в ПФ).

Ø Снижение шероховатости поверхностей отливок (по сравнению с литьем в ПФ).

Ø Снижение припусков на механическую обработку на 10-20%.

Ø Лучше санитарно-гигиенические условия.

Ø Мелкозернистая структура отливок( > прочность).

v Недостатки.

Ø Сложность изготовления кокилей, их ограниченный срок службы (особенно при литье черных сплавов).

Ø Неподатливость кокиля и металлических стержней.

Ø Затруднен вывод газов из полости формы.

Ø Высокая стоимость кокиля, сложность и трудоемкость его изготовления

Ø Ограниченная стойкость кокиля, измеряемая числом годных отливок, которые можно получить в данном кокиле. От стойкости кокиля зависит экономическая эффективность процесса.

Ø Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

Ø Неподатливый кокиль приводит к появлению в отливках напряжений, а иногда к трещинам.

Литье в песок (литье в песчано-глинистые формы) — один из самых распространенных методов получения литых заготовок во многих отраслях промышленности – станкостроение, автомобильная отрасль и многое другое. Этот способ широко применяют при единичном, серийном и массовом производстве.

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.

Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп.

Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр.

Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом.

Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр.

Группа Г – это отливки для производства станочных станин, сложные корпусные детали.

Группа Д – это отливки, которые получают методом формования по модели.

Cложные корпусные детали Заготовки для зубчатых колес Арматура Отливки простой формы

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр.

При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.

Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.

Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.

В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут. Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

ресурс из custompartnet

Обзор литья в песчаные формы

Пескоструйная обработка является одним из процессов, подпадающих под процедуру литья широкого металла. Но что такое металлическое литье?

Литье металла - сложная процедура с давними корнями. В процессе литья металлические формы обрамляются путем слива жидкого металла в полость формы, где он охлаждается, а затем отделяется от конфигурации.

Литье металла - это старейший и самый сложный производственный процесс из когда-либо существовавших.

Он используется для изготовления значительного количества металлических предметов, используемых в нашей повседневной жизни: автомобильных запчастей, колес поездов, световых столбов, медицинского оборудования и многого другого.

Если вы производитель и планируете оказывать услуги по литью в песчаные формы в Китае, это руководство для вас. Мы расскажем все, что вам нужно знать о литье в песчаные формы.

Что такое литье в песчаные формы?

Мы также можем определить это как производственный процесс, при котором жидкий металл заполняется лишнее отверстие песчаной формы либо под действием силы тяжести, либо с применением силы, где он затвердевает, образуя форму полости.

В соответствии с литье металла исследование , 60% металлических отливок производится методом литья в песчаные формы. Это просто показывает, насколько этот метод производства металлов очень популярен во всех спектрах.

Какой тип песка используется для литья в песчаные формы?

Можно ли использовать любой песок для литья в песчаные формы? Ответ однозначный: нет. Существуют определенные типы песка, которые можно использовать для этого процесса.

Для разливки перспективных участков используются различные виды песка. Идеальный песок должен выдерживать механическое давление, но, кроме того, быть достаточно пористым, чтобы газы и пар могли улетучиваться во время литья в песчаные формы.

Собранный песок также должен соответствовать идеальной текучести для вашего применения. Следует правильно подобрать его влажность. Песок с очень низким содержанием влаги может стать причиной разрушения формы. С другой стороны, песок с высоким содержанием влаги может вызвать насыщение пара в форме.

Процесс литья в песчаные формы: как работает литье в песчаные формы?

Как работает литье в песчаные формы? Это вопрос, который вы, вероятно, зададите.

Есть много процессов и инструментов, которые используются при заливке песка. Они работают вместе и последовательно, пока цель процесса не будет достигнута.

Вот пошаговая процедура процесса литья в песчаные формы:

1. Изготовление выкройки

Этот шаг включает создание реплики или дубликата объекта, который будет преобразован. В большинстве случаев размер реплики превышает размер, чтобы создать допуск на усадку.

Образцы, которые производятся, также включают в себя металлические проходы, которые будут питать идеальную литейную конструкцию с правильными литниками и стояками.

Это приводит к неизбежному тепловому сжатию до удовлетворительных зон.

Выкройки изготавливаются из широкого спектра материалов, например, дерева, металла, синтетики, экстра полистирола (EPS) и других, в зависимости от необходимого объема и прочности.

2. Создание пресс-формы

Вокруг рисунка образуется огнеупорный материал, устойчивый к высокой температуре. В нашем случае это песок.

Материал должен обладать достаточной способностью удерживать тяжесть расплавленного металла во время литья и не легко вступать в реакцию с металлом.

В то же время он должен быть достаточно прочным, чтобы быстро отделиться от металла, затвердевшего после остывания отливки.

Существуют различные типы песчаных материалов, которые можно использовать для изготовления формы. Песок обычно включает в себя различные материалы, такие как глина или какое-либо химическое связующее, чтобы укрепить его и выдержать процедуру заливки.

Другой способ создания формы - это процесс механической обработки. В этом методе желаемая форма вырезается прямо из глыбы песка. Этот метод идеально подходит для ускорения процесса разработки продукта.

3. Заливка расплавленного металла в форму.

Жидкий металл выгружается прямо в форму. Он заполняет полость, которая характерна как для готовой детали, так и для подступенков.

Подъемники питают отливку имеющимся жидким металлом.

Поскольку они предназначены для охлаждения и превращения в твердую консистенцию, усадка и пустота собираются в стояке, а не в идеальной части.

Существуют различные способы заливки расплавленного металла в форму. Эти способы предназначены для обеспечения плавного течения металла без каких-либо вибраций. Эти методы также предотвращают окисление, которое может привести к дефектам литья.

4. охлаждение

Жидкий металл, которым заполнена форма, начнет охлаждаться и цементировать, как только войдет в полость.

В момент, когда вся полость заполнена и жидкий металл затвердевает, формируется последняя форма отливки.

Помните, что форму нельзя открывать, пока не истечет время охлаждения. Идеальное время охлаждения можно оценить в зависимости от толщины стенки и температуры металла.

Подавляющее большинство потенциальных дефектов, которые могут возникнуть, являются последствиями процесса затвердевания. В случае, если небольшой сегмент жидкого металла охлаждается слишком быстро, деталь может иметь усадку, изломы или фрагменты.

Меры предосторожности могут быть приняты при проектировании как детали, так и формы.

5. Заливка

По истечении установленного времени затвердевания песчаная форма может быть сломана, а отливка удалена. Этот процесс также называется встряхиванием, обычно он выполняется вибрационной машиной, которая встряхивает песок и выбрасывает его из кувшина.

6. Обрезка и уборка

В процессе охлаждения к детали может прилипнуть излишек материала. Это требует проведения процесса обрезки. Цель обрезки - избавиться от лишнего материала.

Преимущества литья в песчаные формы

ресурс от custompartnet

Почему мне, как производителю, следует рассматривать услуги по литью в песчаные формы? Это большой вопрос, который вы можете задать.

Эта важная услуга дает вам множество преимуществ. Давайте рассмотрим некоторые преимущества литья в песчаные формы.

1. Может использоваться на самых разных металлах.

Отливки в песчаные формы могут быть быстро изготовлены практически из любого состава черных или цветных металлов.

Некоторые другие методы литья металла могут вызвать физические и структурные повреждения металлов. Однако это обычно не относится к литью в песчаные формы.

Если у вас есть материалы, которые обычно невозможно отлить другими методами, то литье в песчаные формы - лучший вариант для них.

2. Универсальность

Литье в песчаные формы - это универсальный процесс литья металла. Его можно использовать как для небольших, так и для крупных приложений.

Подходит ли метод только для тяжелых металлов? Ответ - нет. Литье в песчаные формы можно использовать как для тяжелых, так и для легких металлов.

При литье в песчаные формы размер и форма металла не имеют значения. Все они могут быть применены с максимальной эффективностью. Метод позволяет максимально раскрыть свой дизайн и креативность.

3. Быстрое литье металла.

Литье в песчаные формы оказалось одним из самых быстрых методов литья металла. Он может отливать большие объемы металлов за короткое время.

Как производитель, вы получите множество преимуществ благодаря скорости и эффективности этого метода.

Например, вы можете легко установить свои производственные цели, зная, что не будет задержек, вызванных методом литья в песчаные формы.

Даже с учетом скорости литье в песчаные формы не влияет на качество.

4. Низкая стоимость оснастки.

Допустим, вам нужно отлить всего несколько металлов, стоит ли отнести их в сервисную компанию по литью в песчаные формы?

Хотя большинство методов литья металла предназначены для крупномасштабного производства, с литьем в песчаные формы дело обстоит иначе. Это дает поправку на мелкосерийное литье металла.

Сделать это можно при минимальном количестве металлов.

С другой стороны, литье в песчаные формы по-прежнему может удовлетворить ваши потребности в крупномасштабном производстве.

Ограничения отливки в песчаные формы / дефекты

Поскольку литье в песчаные формы может быть окончательным методом литья металла, есть и некоторые серьезные опасения по этому поводу.

Одна из самых больших проблем по этому поводу - качество отделки. Методом литья в песчаные формы очень сложно добиться гладкой поверхности. В конце концов, вам придется применить другие методы обработки металла, которые будут стоить вам не только больше денег, но и времени.

Еще одна проблема, которая может возникнуть, - это точность метода. Если с ним не обращаться должным образом, вы легко можете столкнуться с некоторыми ошибками в дизайне. Надежная компания по производству металлических кожухов будет стремиться максимально минимизировать такие ошибки.

Материалы для литья в песчаные формы?

Как и другие методы обработки металлов, не все металлы пригодны для обработки определенным методом.

Есть некоторые методы, которые могут ограничить, какие металлы нужно обрабатывать, а какие нет.

Как мы уже упоминали, литье в песчаные формы - это универсальный метод, который можно легко использовать на разных типах металлов.

Наиболее распространенные металлы, которые можно обрабатывать посредством литья в песчаные формы, включают чугун, стальное литье, алюминиевые сплавы и латунные сплавы.

Все эти сплавы можно обрабатывать вместе с соответствующими сплавами.

Поскольку они имеют разные температуры литья, компания, предоставляющая услуги по литью, имеет современное оборудование, которое можно использовать для изменения температуры в зависимости от характеристик металлов.

Какова стоимость литья в песчаные формы?

При поиске лучших услуг по литью в песчаные формы в Китае одной из проблем, которую нельзя игнорировать, является фактор стоимости. Сколько стоит отливка металла в песок?

Очевидно, что стоимость литья в песчаные формы не фиксирована. Он постоянно меняется в зависимости от нескольких параметров.

Одним из факторов является отливка материала в песчаные формы. Поскольку разные металлы обладают своими уникальными свойствами, не стоит ожидать, что все они будут стоить одинаково. Некоторые дешевле, чем другие.

Также имеет значение объем или количество обрабатываемого материала. Металлическое литье большого количества металла обойдется вам дороже, чем когда вы обрабатываете небольшое количество металла.

Тем не менее, вы все равно можете получить доступную услугу литья металла даже при больших объемах металла. Здесь играет роль эффект масштаба.

Конструкция, форма и размер материала также определяют стоимость литья в песчаные формы. Сложные и сложные конструкции для литья металла в песчаные формы будут стоить дороже, чем обычные конструкции.

Для чего используется литье в песчаные формы? Приложения

В современном мире литье в песчаные формы находит широкое применение в промышленности. Некоторые из наиболее распространенных областей, в которых используется эта услуга литья металла, включают:

-Транспортная промышленность, включающая автомобилестроение и авиакосмическую промышленность.

-Заводская техника и инструменты

-Военная и оборонная техника и даже оружие

-Электрические приборы бытовые и коммерческие.

-Для предметов искусства, таких как ювелирные изделия

-Промышленные аппаратные средства

И многие другие приложения, которые мы не перечислили. Вы также можете проконсультироваться с надежной компанией по литью в песчаные формы в Китае, чтобы узнать, можно ли отливать вашу деталь или продукт.

Надежный поставщик литья в песчаные формы в China-Roche Industry

At Рош Индастри, мы производим тонны металлических отливок в песчаные формы каждый год. Мы производим огромные объемы металлического литья, который может достигать 350 кг веса.

На протяжении многих лет наш литейный завод в Китае создавал необработанные и полностью обработанные отливки для многих различных предприятий.

Мы постоянно вкладываем ресурсы в наши офисы, технологии и персонал. Они гарантируют, что наши услуги и услуги кастинга соответствуют высоким стандартам.

Наше внимание в основном сосредоточено на заботе о клиентах. Это объясняет, почему наши клиенты продолжают возвращаться.

Мы можем оказать полную поддержку вашему проекту по отливке в песчаные формы, начиная с разработки прототипа, непосредственного проектирования и заканчивая предоставлением полностью обработанных отливок.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

МЕТАЛЛУРГИЧЕСКОЕ ОБОРУДОВАНИЕ:

РЕАЛИЗАЦИЯ, ИНТЕГРАЦИЯ, СЕРВИС

Технология литья в песчаные формы

Определения литья в землю

Определим, какими терминами называют литейную технологию заливки металла в формы на основе песка

. Аналогичными считаются формулировки:

- Литье в песчаные формы, смеси;

- Литье в песчано-глинистые формы, смеси;

- Литье в землю.

Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литейная продукция

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.

Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.

Основные этапы

Есть шесть шагов в этом процессе:

Поместить модель в опоку с песком, чтобы создать форму.

-В необходимых местах присоединяются литниковая система и выпоры.

-Удалить из опоки модель и соединить полуформы.

-Заполнить полость формы расплавленным металлом.

-Выдержать застывающий металл в опоках согласно технологии.

-Выбить отливку и освободить от литников и выпоров.

Литейные модели

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов

Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Охлаждение металла

Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

Производство

Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Разработка технологии

Чтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Способы литья в землю

Технология ЖСС (жидко-стекольная смесь)

Эта технология состоит в следующем:

в состав формовочной смеси входит прокаленный песок без глины, затем его в специальной емкости перемешивают с жидким стеклом и перемешанной массой заливают модель. Залитую форму накалывают для последующего подвода углекислоты. Опоку накрывают колпаком и подают газ СО2. После чего залитый формовочный состав ЖСС приобретает твердость.

В обоих методах, песчаная смесь остается вокруг модельной оснастки, образуя полости формы для заливки металла. Формовка жидкостекольными смесями позволяет получить две полуформы, которые после затвердевания собирают. Модель удаляется, образуя полость формы. Эту полость заливают жидким металлом. После того, как металл остыл отливки очищают от формовочного состава. Форма из ЖСС полностью разрушается при извлечении отливки.

Точность литья напрямую связана с типом формовочной смеси и формовки. Сырые формы создают на поверхности отливки повышенную шероховатость. Поэтому литье в землю можно сразу отличить от литья по ЖСС и ХТС. Литье в формы из мелкого песка значительно чище и менее шероховато. Технология ЖСС позволяет изготавливать отливки с гладкой поверхности, особенно при использовании пластиковых моделей. В отдельных случаях, например при литье корпусных деталей, можно обойтись даже без механической обработки на больших поверхностях – это позволяет отливать крупногабаритные чугунные блоки цилиндров. Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

С 1950 года, частично автоматизированные литейные процессы литья были переработаны для полностью автоматизированных производственных линий.

Холодно твердеющая смесь (литье в ХТС)

Использование органических и неорганических связующих, которые укрепляют формы для литья химически связывают песок. Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Формовка ХТС

Формы из холодно твердеющей смеси, требуют быстрой формовки, в отличие от песчано-глинистых смесей, т.к. они содержат быстро твердеющие жидкие смолы, ускорители затвердевания и катализаторы. Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Читайте также: