Задачи контроля изделия полученного методом послойного синтеза доклад

Обновлено: 16.05.2024

Переход на цифровое описание изделий – CAD, и появившиеся вслед за CAD (вследствие CAD!) аддитивные технологии произвели настоящую революцию в литейном деле, что особенно рельефно проявилось именно в высокотехнологичных отраслях – авиационной и аэрокосмической области, атомной индустрии, медицине и приборостроении, в отраслях, где характерным является мало серийное, зачастую штучное (в месяц, год) производство. Именно здесь уход от традиционных технологий, применение новых методов получения литейных синтез-форм и синтез-моделей за счет технологий послойного синтеза дало возможность радикально сократить время на создание новой продукции.

1. Аддитивные технологии и быстрое прототипирование

2. Аддитивные технологии и литейное производство

Как уже отмечалось, особое значение AF-технологии имеют для ускоренного производства литейных деталей. AF-машины используются для получения:

*в рамках одной статьи невозможно привести описание всех технологий и всех машин для послойного синтеза. Здесь мы ограничимся лишь теми технологиями, которые имеют наибольший интерес применительно к задачам машиностроения, опуская из рассмотрения довольно обширную тему технологий и машин, предназначенных для решения специальных задач общей медицины, биологии и стоматологии, электронной или ювелирной промышленности.

2.1. Изготовление литейных синтез-моделей Литейные модели могут быть получены (выращены) из:

- порошкового полистирола (для последующего литья по выжигаемым моделям);

- фотополимерных композиций, в частности, по технологии Quick-cast для последующего литья по выжигаемым моделям или по технологии MJ (Multi Jet) для литья по выплавляемым моделям;

2.1.1 Синтез-модели из порошкового полистирола

Полистирол широко используется в качестве модельного материала для традиционного литья по выжигаемым моделям. Однако в связи с бурным развитием технологий послойного синтеза приобрел особую популярность в области прототипирования, а также для промышленного изготовления штучной и малосерийной продукции. Полистирольные модели изготавливаются на AF– машинах, работающих по технологии SLS – Selective Laser Sintering – послойное спекание порошковых материалов.

регулярного технического обслуживания. Поэтому, особенно в последнее время, когда появилось множество 3D-принтеров, они используются для построения особо ответственных изделий с повышенными требованиями к точности и чистоте поверхности, в первую очередь для изготовления Quick-Cast- и мастер-моделей. А для других целей, например, дизайн-макетов используют более дешевые технологии. Стоимость расходных материалов относительно высокая – 200…300 €, но сопоставима со стоимостью модельных материалов других фирм. Время построения модели зависит от загрузки рабочей платформы, а также от шага построения, но в среднем 4-7 мм в час по высоте модели. Машина может строить модели с толщиной стенки 0,1…0,2 мм.

Для индустриального применения представляют интерес машины серий Extrim и EXEDE. Эти машины позиционируются, как AF-машины для промышленного серийного производства мастер-моделей и моделей для литья металла по выжигаемым моделям, а также как высокопроизводительные машины для сервис-бюро, специализирующихся на оказании услуг в области аддитивных технологий. Машина Extrim имеет один цифровой прожектор с разрешением 1400х1050 пикселей, EXEDE – два прожектора. Эффективная рабочая зона построения и толщина слоя построения регулируются сменой линз оптической системы. Особенностью машин серий Extrim и EXEDE является то, что в отличие от других технологий, здесь используется не дискретное, пошаговое, а непрерывное движение платформы вниз с малой скоростью. Поэтому на моделях нет ярко выраженных ступенек, характерных для других способов построения. Модели требуют пост-обработки – удаления поддержек и в ряде случаев, как и стереолитография – дополимеризации.

Основные характеристики машин Envisiontec семейства Perfactory

Широкий выбор материалов для мастер-моделей, выжигаемых моделей, моделей для вакуум- формовки (выдерживающих до 150°С), концептуального моделирования делает эти машины особенно привлекательной в тех случаях, когда требуется изготавливать большое количество и большую номенклатуру моделей в широком спектре назначения.

Литье металлов

Для изготовления металлических отливок в условиях НИИ и опытного

производства широкое применение имеют системы вакуумного литья цветных металлов. Ключевым звеном в таких системах, естественно, является литейная машина. Обычно, учитывая условия опытного производства, это компактные машины с объемом тигля 3-20 л. Как правило, система вакуумного литья включает:

- машину для вакуумного литья;

- прокалочную печь для вытапливания восковых и выжигания полистирольных моделей и прокалки опок;

- каталитический конвертер (для нейтрализации газов от прокалочных печей);

- вакуумный миксер (для приготовления и заливки для литья цветных металлов формовочной смеси);

- размывочную машину;

В частности, фирма ProfiCast производит вакуумную машину SGA 3500 с индукционным нагревом для литья конструкционных и нержавеющих сталей. Машина выполнена по схеме с опрокидывающимся (поворотным) тиглем объемом 3,5 л. Оборудована тактильным дисплеем, программатором,

системой адаптации для точной установки параметров нагрева для плавки различных видов стали. Закладка брусков стали в тигель производится через открытую верхнюю крышку, а установка опоки с формой – через боковую дверцу вакуумной камеры, расположенной под тиглем. Высота опоки до 500 мм. Макс. температура заливки 1750°C. Металл может быть слит в одну или поочередно в несколько форм.

Для ускорения процесса приготовления оболочковых форм используется специальная сушильная машина – Booster (MK-Technology), которая может быть легко интегрировано в существующую технологическую линию. Booster позволяет получать пригодные для заливки металла формы в течение одного рабочего дня. Максимальный размер оболочковой формы 800х800х1000 мм, габаритные размеры машины 1900x3500x1850 мм, масса 1600 кг.

Вторая технология похожа на MJM-технологию с той разницей, что на рабочую платформу впрыскивается не строительный материал, а связующий состав. Строительный же материал (литейный песок) подается и разравнивается на рабочей платформе послойно с шагом 0,2-0,4 мм аналогично SLS-системам. В этом случае дополнительной термообработки формы не требуется.

Коротко о машинах, синтезирующих песчаные формы. Машины ProMetal отличаются высокой производительностью и предназначены для целей НИОКР и промышленного использования в производстве не только штучной, но серийной продукции. Самая большая из них ProMetal S-MAX имеет рабочую зону построения 1500x750x700 мм, контейнер емкостью 800 л, шаг построения 0,2-0,4 мм и скорость построения моделей 12…28 мм/ч по высоте, на формирование слоя необходимо около 40 с. Для выработки всего объема при непрерывной работе машины требуется два дня. Машина чувствительна к качеству песка – размер частиц не должен превышать 140 мкм.

Основные характеристики машин ProMetal

Основным преимуществом машины является возможность строить за одно целое относительно габаритные формы и стержни. Производительность машины также является существенным преимуществом, в особенности для условий индустриального применения. Стоимость машины весьма значительна, превышает 1 млн. евро.

4. Технологии синтеза металлических изделий и форм для литья металлов и пластмасс

5. Аддитивные технологии, литейное производство и порошковая металлургия

В данном разделе речь пойдет о новых технологиях с еще неустоявшейся терминологией, находящихся на стыке разных традиционных технологий, и которые невозможно отнести к какой-либо из них. Имеется в виду, в частности, так называемая технология Spray forming. Она объединяет в себя и литейные знания, поскольку имеет место плавка металла, и технологии распыливания металла, а это сфера знаний порошковой металлургии, и знания по металлографии, а это вопросы общего металловедения, при этом в конечном итоге мы получаем то же, что и при литье в изложницу – заготовку, но это не просто заготовка: она также получается посредством послойного синтеза, что и роднит технологию spray forming с AF-технологиями.

В связи с развитием и повышением технического уровня прототипирующих машин может представляет интерес практическое применение технологии Spray forming для получение изделия путем напыления металла на керамическую модель (реплику). Суть технологии в следующем. По CAD-модели на прототипирующией машине, например SLA-установке, выращивается стереолитографическая мастер-модель. По ней изготавливается силиконовая или RIM-форма, в форму заливают жидкую керамику и получают керамическую модель-реплику, которую затем устанавливают в

Машина RSP может изготавливать детали с максимальными размерами 180х180х100 мм. Продолжительность рабочего цикла 3-4 часа. Таким образом, в течение одного рабочего дня может быть изготовлено 2-4 изделия.

Одним из преимуществ данной технологии является возможность получения биметаллических композиций. Например, рабочая часть кокиля формируется из специальной стали, а тело из обычной недорогой стали или цветного металла с повышенной интенсивностью теплоотдачи. Данная технология пока не вышла на уровень коммерческого применения, но представляет несомненный интерес.

Фундаментальные исследования и разработки по практическому использованию возможностей технологии Spray forming активно ведут также: U.S. Navy Labs, Pennsylvania State University, University of California at Irvine (США), Applied Research Labs, Advanced Institute of Science and Technology (Ю. Корея), National Cheng Kung University (Тайвань), IPEN (Бразилия), Oxford University Centre for Advanced Materials and Composites (Великобритания), Inner Mongolia Metals Institute (Китай), Bremen University (Германия), Katholieke Universiteit Leuven (Бельгия).

В Европе на трех заводах по технологии spray forming производится более 3000 т/г заэвтектического сплава Al-Si. Компания Spray Steel производит до 4000 т/г заготовок из сталей различного назначения, из которых, в частности, фирма B?HLER-UDDEHOLM AG (Австрия) изготавливает металлорежущий инструмент.

Плавильно-распылительная машина Hermiga 100/10 VI (Phoenix Scientific Industries Ltd., Великобритания) – атомайзер, лабораторно-исследовательская машина с донным сливом и с газовым (аргон) распылителем для получения порошков спецсталей, титановых сплавов и заготовок методом spray forming. Машина используется главным образом в целях НИОКР в НИИ и университетах для проведения исследований в области металлургии, для получения небольших слитков металлов и их сплавов для дальнейших физико-химических исследований, отработки технологии литья и механообработки материалов и т. д., а также для получения небольших партий порошковых металлов для целей общих задач порошковой металлургии.

Компания Atomising Systems Ltd (Великобритания) специализируется на выпуске оборудования для атомизации металлических и неметаллических материалов различными технологиями: – распыление водой;

– распыление инертным газом;

– ультразвуковое распыление;

– центробежное распыление.

Компания имеет богатый опыт в производстве оборудования, в частности, для получения порошков легкоплавких материалов, из которых изготавливаются разного рода припои для электронной промышленности. В линейке оборудования имеются как лабораторные атомайзеры, на которых можно получать 1-5 кг порошка в день, так и индустриальные установки производительностью более 5 т/день.

Лабораторный атомайзер ALD VIGA1- B (ALD GmbH, Германия) для получения порошков стали и спецсплавов. Машина предназначена для получения небольших количеств порошков различных конструкционных сталей, никелевых сплавов, кобальта, меди и др. методом VIGA – vacuum induction melt inert gas atomization. Имеет тигель объемом около 1,0 л с донным сливом. Стандартная конструкция вакуумной установки для распыления инертным газом (VIGA) включает печь для вакуумного индукционного плавления (VIM), где сплавы плавятся, очищаются и проходят дегазацию. Очищенный расплав сливается по предварительно нагретому желобу в газовую форсунку, где металл распыляется струей инертного газа под высоким давлением. Полученный металлический порошок затвердевает в полете в башне, расположенной прямо под распылительной форсункой. Смесь порошка и газа транспортируется по трубопроводу в циклонную установку, где крупные и мелкие фракции порошка отделяются от распылительного газа. Металлический порошок собирается в герметичные контейнеры, расположенные под циклонной установкой. Конфигурация машины обычно согласовывается с заказчиком с учетом конкретных условий инсталляции. В качестве опции предусмотрено оснащение атомайзера функцией spray forming.

6. Компьютерная томография для измерений и неразрушающего контроля литых и металлопорошковых изделий

Компании YXLON и Werth (Германия) выпускают специальные томографы YXLON.CT Universal и Tomoscope для целей НИОКР, имеющие в своем составе макро- и микро-фокусные трубки и линейный и плоскопанельный детекторы. Микрофокусные трубки открытого типа с мощностью излучателей 10-225 кэВ/0.01-3.0 mA. Макрофокусные трубки 60 – 450 кэВ/2.0-9.0 mA. Масса инспектируемой детали до 65 кг, высота – до 650 мм, диаметр – до 635 мм. Томограф имеет гранитное основание и может быть использован в качестве контрольно-измерительной машины. Разрешение до 1 мкм, точность измерений 10 мкм.Томографы позволяют проводить регистрацию и анализ дефектов и внутренней структуры деталей практически из всех конструкционных материалов, включая пластмассовые и композитные. Эти машины чрезвычайно удобны и полезны для отработки технологии литья, а также для входного и выходного контроля особо ответственных отливок и металлопорошковых изделий с повышенными требованиями на герметичность и качество внутренней структуры материала. Известными производителями компьютерных томографов являются также: Nikon ( производство в Бельгии), General Electric (подразделение Phoenix), Carl Zeiss, Werth, Matrix Technologies (Германия) Для лабораторных исследований представляют интерес относительно недорогие (80-120 тыс. евро) томографы CTportable (Fraunhofer EZRT),

и томографы серии SHR (Shake GmbH) с трубками 50-160 кВ. Наиболее популярным программным продуктом для обработки данных томографирования, контрольных измерений и анализа является VGStudui Max 2.1 компании Volume Graphics.

Разработка инновационных технологий является следствием, результатом совместного труда ученых в фундаментальных и прикладных областях. Именно это – НИР и НИОКР, являются ключевыми звеньями во всей технологической цепочке создания инновационных продуктов, и именно эти ключевые звенья должны быть объектами особого внимания, как со стороны государства, так и научного сообщества. Созданный в России 90-х годах институт ЦКП (Центров Коллективного Пользования) является удачным примером соединения усилий государства и науки для решения важнейших задач развития научно-технической базы и модернизации экономики страны. Но и этот институт требует совершенствования и модернизации в силу возросшей значимости науки в современных условиях. Приведенные в настоящей работе технологии являются не только современными и высокоэффективными, но инновационными по своей сути, поскольку сами позволяют генерировать новые технологии, несут в себе новое качество. Залогом успешного освоения данных технологий является их цельность, т. е. соединение их самих в определенную технологическую цепочку, которую можно переформатировать в зависимости от конкретной решаемой задачи. Особенностью аддитивных технологий , о которых идет речь в статье, является их относительно высокая стоимость. Освоить эти технологии во всем их многообразии не под силу даже самым успешным предприятиям. И в этой связи роль Центров Коллективного Пользования, Центров Компетенций может быть многократно усилена при разумном согласовании их действий в определенных целях для решения крупных научно-исследовательских задач. Специализация одних ЦКП и взаимосвязь их с другими в рамках единой научно-исследовательской программы позволит рационально использовать дорогостоящее оборудование с высоким конечным результатом, выраженным в появлении новых технологий и инновационных продуктов.

Аннотация научной статьи по нанотехнологиям, автор научной работы — Вальтер Александр Викторович

Предложен способ послойного синтеза армированных объемных изделий, совмещающий традиционные технологии формообразования с аддитивными. Рассмотрена схема реализации процесса и использующиеся исходные материалы. Выполнено сравнение признаков предложенного способа с селективным лазерным спеканием .

Похожие темы научных работ по нанотехнологиям , автор научной работы — Вальтер Александр Викторович

Влияние шероховатости поверхности армирующих элементов на качество их соединения с аддитивно сформированными слоями

Непосредственное цифровое производство как подход к решению задач макетирования при проектировании горных машин

УДК 67.02 А.В. Вальтер

ПОСЛОЙНЫЙ СИНТЕЗ АРМИРОВАННЫХ ОБЪЕМНЫХ ИЗДЕЛИЙ

Предложен способ послойного синтеза армированных объемных изделий, совмещающий традиционные технологии формообразования с аддитивными. Рассмотрена схема реализации процесса и использующиеся исходные материалы. Выполнено сравнение признаков предложенного способа с селективным лазерным спеканием.

Ключевые слова: послойный синтез, производительность, армирующий элемент, селективное лазерное спекание, суспензия, технологическая среда.

Формообразование - центральная задача, решаемая в процессе производства изделий машиностроения. В связи с непрерывным ростом сложности изделий, увеличением их номенклатуры и ужесточением требований по срокам внедрения в производство новых видов продукции во всем мире идут активные разработки в области создания новых способов формообразования изделий. В настоящее время общепринятой является классификация методов формообразования, предложенная М. Бёрнсом (США)[1]. Согласно ей выделяют три принципиально разных метода формообразования (рис. 1): субтрактивный, формативный и аддитивный.

Субтрактивный метод формообразования заключается в придании формы изделию, путём образования новых поверхностей удалением части материала исходной заготовки. К субтрактивному методу относят все виды обработки резанием, за исключением деформирующего резания, а также размерную физико-техническую обработку и разрезание. Субтрактивные способы позволяют достигать наивысшей точности формообразования для большинства конструкционных материалов. Для реализации большей их части (обработка резанием, электроэрозионная обработка и др.) требуется наличие формообразующей технологической оснастки - инструмента, форма которого целиком или частично определяет геометрию образуемых поверхностей.

Рис. 1. Классификация методов формообразования

Формативный метод формообразования заключается в придании формы изделию, путем воздействия на исходную заготовку или материал элементов технологической оснастки, без удаления с поверхности объёмов материала. При этом заготовка полностью или частично копирует форму элементов технологической оснастки. К формативному методу относят все виды литья, обработку давлением, размерную обработку поверхностным пластическим деформированием (ППД), деформирующее резание. Формативные способы служат основой для промышленного производства заготовок и готовых изделий в значительных количествах и представлены, главным образом, высокопроизводительными способами штамповки и литья. Реализация формативного метода возможна только с использованием формообразующей технологической оснастки - литейные формы, штампы, ковочный инструмент и т. п.

Успехи в области автоматизации проектирования, ЧПУ и физико-технических способов обработки способствовали развитию идей о способах изготовления изделий непосредственно на основе их компьютерных моделей. К началу 1980-х гг. несколько исследовательских групп по всему миру (США, Япония, Европа) уже искали способы реализации технологии, названной позднее быстрым прототипированием. В 1988 г. C. W. Hall (США) создал установку

стереолитографии, которая не только стёрла границу между компьютерным моделированием изделий и их физическим воплощением в материале, но и осуществила абсолютно новый метод формообразования. Новый метод был основан на последовательном добавлении объемов материала и был назван аддитивным. Аддитивный метод формообразования заключается в придании формы изделию, путем последовательного добавления объемов материала или материалов. К аддитивным методам относят послойный синтез (Layered Manufacturing, LM), при котором материал добавляется плоскими или концентричными слоями, и поточечный синтез, при котором материал добавляется локализованными объёмами (NonLayered Manufacturing, NLM - синтез локализованными объемами, СЛО). Доминирующими в аддитивных технологиях являются способы послойного синтеза: стереолитография, селективное лазерное спекание, LOM и т. п.

Несмотря на всё разнообразие различных методов послойного синтеза, использующих при создании изделий различные физические и физико-химические процессы, для всех них выделяются общие характерные черты (по материалам [3]):

1. Формообразование выполняется непосредственно на основе компьютерного геометрического образа изделия;

3. Технологическая оснастка не участвует в формообразовании;

4. Поверхности изделия формируются боковыми сторонами добавляемых слоев, аппроксимируя форму первых;

5. Точность формируемых изделий ограничена минимальной толщиной слоев;

6. Затраты времени на формирование изделия увеличиваются с уменьшением толщины слоев.

Перечисленные характерные черты обуславливают следующие преимущества послойного синтеза в сравнении с традиционными методами формообразования - субтрактивными и формативными:

1. Изделие формируется непосредственно на основе компьютерной модели, полученной в САПР, минуя этапы технологической и организационной подготовки производства;

3. Сложность формируемых изделий практически не ограничена, что исключает малопроизводительные ручные операции, выполняемые высококвалифицированными специалистами, такими как, например модельщики.

На данный момент области применения послойного синтеза ограничены задачами изготовления уникальных изделий, в то время как в ритмичном производстве эффективность субтрактивных и формативных технологий несоизмеримо выше. Последнее обусловлено целым рядом проблем, свойственным послойному синтезу, из которых в качестве наиболее важных выделяют следующие [2, 5, 6]:

1. Низкая производительность процесса изготовления изделий в сравнении с традиционными методами;

2. Высокая энергоемкость процесса изготовления изделий в сравнении с традиционными методами;

3. Высокая стоимость исходных (строительных) материалов для процессов послойного синтеза.

Если сравнивать послойный синтез с наиболее близкими к нему методами традиционных технологий - физико-техничес-кой обработкой и обработкой резанием, то отмеченные выше проблемы в первую очередь связаны с тем, что объем изделия, не участвующий в формообразовании, получен на предыдущих высокопроизводительных этапах производства, в то время как при послойном синтезе изготовлению подлежит каждая единица объема будущего изделия.

В связи с последним предложена технология послойного лазерного синтеза армированных объемных изделий (ПСАОИ), идея которой заключается в том, что объем изделия не образующий форму (внутренний) должен быть получен субтрактивными технологиями (обработка резанием), а объем, образующий форму (выходящий на границы), должен добавляться к внутреннему. Данная идея может быть воплощена путем реализации следующей последовательности [7]:

1. Создание электронной модели изделия 1 (рис. 2, а). Данный этап дополнен процедурой декомпозиции исходной модели на модель армирующего элемента 2 и остального объема изделия 3 (далее - граничного объема изделия).

Рис. 2. Схема процесса послойного синтеза армированных объемных изделий

2. При помощи специального программного обеспечения производится рассечение модели граничного объема изделия на слои

4, расчет траекторий движений пятна лазера 5 и составляется управляющая программа (рис. 2, б).

3. В ёмкость 6 устанавливается армирующий элемент 7 (рис. 2в) и подается суспензия, которая растекаясь по поверхности дна, образует слой 8 (рис. 2, г).

4. Пятно лазера совершает движения по поверхности слоя 8 в соответствии с траекторией 5. В результате теплового воздействия частицы дисперсной фазы суспензии спекаются,

Общие черты и различия селективного лазерного спекания и послойного синтеза армированных объемных изделий

Способ СЛС 1 ПСАОИ

Общие черты Объем изделия формируется путем спекания частиц порошка

Процесс осуществляется за счет теплового воздействия лазерного излучения

Процесс формирования изделия - построчный (см. [48]), т. е. является 2,5-координатным формообразованием

Полученные изделия характеризуются пористостью

Различия Слой наносится и выравнивается механическим воздействием на массу порошка Слой наносится заливкой суспензии и выравнивается самостоятельно под действием силы тяжести

Состояние нанесенного слоя стабильно Состояние нанесенного слоя может изменяться со временем

Тепловому воздействию подвергается дисперсная система Г/Т Тепловому воздействию подвергается дисперсная система Т/Ж

В процессах переноса тепла вглубь слоя активно участвуют газы, содержащиеся в порошке. Значительная доля тепла переносится излучением В процессах переноса тепла вглубь слоя активно участвует жидкость - дисперсионная среда

Основа метода - адгезионные процессы между частицами порошка Основа метода - адгезия частиц порошка друг с другом и механическое скрепление с армирующим элементом

формируя слой граничного объема изделия 9, и приплавляются к армирующему элементу (рис. 2, д).

5. В ёмкость подается следующая порция суспензии, которая растекаясь по поверхности предыдущего слоя, образует новый слой (рис. 2, е).

6. Пятно лазера совершает движения по поверхности слоя суспензии в соответствии с траекторией 5. Частицы дисперсной фазы суспензии спекаются, формируя новый слой граничного объема изделия 10, и приплавляются к армирующему элементу и предыдущему слою (рис. 2, ж).

7. Последовательность 5 - 6 повторяется, пока не будут сформированы все слои (рис. 2, з) и, соответственно, изделие в целом

Рис. 3. Некоторые образцы, полученные послойным синтезом армированных объемных изделий

8. Изделие 11 извлекается из емкости, очищается от остатков суспензии и, при необходимости, подвергается пост-обработке.

Наиболее близким к предложенному способу по технической реализации является селективное лазерное спекание (СЛС), основанное на послойном спекании слоев порошкового материала. Однако ПСАОИ имеет ряд существенных отличий, вызванных необходимостью комбинирования традиционных технологий формообразования (субтрактивных и формативных) с аддитивными. Наиболее важные общие черты и различия двух указанных выше процессов приведены в таблице.

В отличие от известных методов послойного синтеза в предложенной технологии материал, подвергающийся воздействию, суспензия в целом, не является строительным материалом, поскольку изделие формируется только из материала твердой дисперсной фазы, подвергшейся тепловому воздействию лазерного излучения.

Таким образом, твердая дисперсная фаза суспензии является строительным материалом, из которого формируется непосредственно синтезируемое изделие. Жидкая дисперсионная среда основной функцией имеет обеспечение нанесение слоя строительного материала. В целом суспензия, является технологической средой, обеспечи-

вающей реализацию процесса послойного синтеза и состоящей, по меньшей мере, из двух компонентов.

Проведенные исследования показали возможность совмещения традиционных и аддитивных технологий формообразования на основе процесса послойного синтеза армированных объемных изделий.

1. Burns M. Automated Fabrication: Improving Productivity in Manufacturing. -Englewood Cliffs, N.J., USA: PTR Prentice Hall, 1993. - 369 pp.

2. Шишковский И.В. Лазерный синтез функционально-градиентных мезо-структур и объемных изделий. - М.: ФИЗМАТЛИТ, 2009. - 424 с.

3. Gibson I., Rosen D. W., Stucker B. Additive Manufacturing Technologies. Rapid Prototyping to Direct Digital Manufacturing. - New York, USA: Springer, 2009. - 459 pp.

5. Сапрыкин А.А. Повышение производительности процесса селективного лазерного спекания при изготовлении прототипов: дисс. канд. техн. наук: 05.03.01: защищена 19.11.06: утв. 13.04.07. - Юрга: Томский политехнический университет, 2006.

6. Петрушин С.И., Сапрыкин А.А., Сапрыкина Н.А. Технология послойного синтеза изделий-прототипов: учебное пособие. - Томск: Изд-во Томского политехнического университета, 2009. - 101 с.

7. Вальтер А.В., Орешков В.М., Опарин А.В. Способ послойного изготовления армированных объемных изделий. // Заявка № 2010151804(074824) на выдачу патента РФ на изобретение. шгд=1

Аддитивные технологии (АТ), или технологии послойного синтеза — одно из наиболее динамично развивающихся направлений цифрового производства. Они позволяют значительно ускорить решение задач подготовки производства, а в ряде случаев уже активно применяются для производства готовой продукции и являются прорывными технологиями этого столетия [1,2]. Большинство существующих в настоящее время аддитивных технологий изготовления металлических изделий основаны на использовании в качестве исходного материала для формирования изделий порошковых систем [4–6]. При этом существенно сужается круг конструкционных материалов, из которых возможно получение готовых изделий высокого качества. В частности, формирование изделий из большинства алюминиевых сплавов, а также сплавов активных металлов, таких как титановые и магниевые сплавы, приводит к повышенной пористости материала полученного изделия с существенным снижением его механических характеристик [5–8]. Производительность формирования деталей из порошковых материалов в существующих аддитивных технологиях является крайне низкой, что практически исключает перспективы применения этих технологий для производства крупногабаритных изделий.

Исследовательские работы в области аддитивных технологий, в том числе с использованием проволочных материалов, интенсивно проводятся в фирмах: 3D Systems Corporation (U. S.), 3T RPD (U. K.), Arcam AB (Sweden), Biomedical Modeling, Inc. (U. S.), Envisiontec GmbH (Germany), EOS GmbH Electro Optical Systems (Germany), Fcubic AB (Sweden), GPI Prototype and Manufacturing Services, Inc. (U. S.), Greatbatch, Inc. (U. S.), LayerWise NV (Belgium), Limacorporate SPA (Italy), Materialise NV (Belgium), Medical Modeling, Inc. (U. S.) Norsk Titanium (U. S.), Sciaky (U.S.).

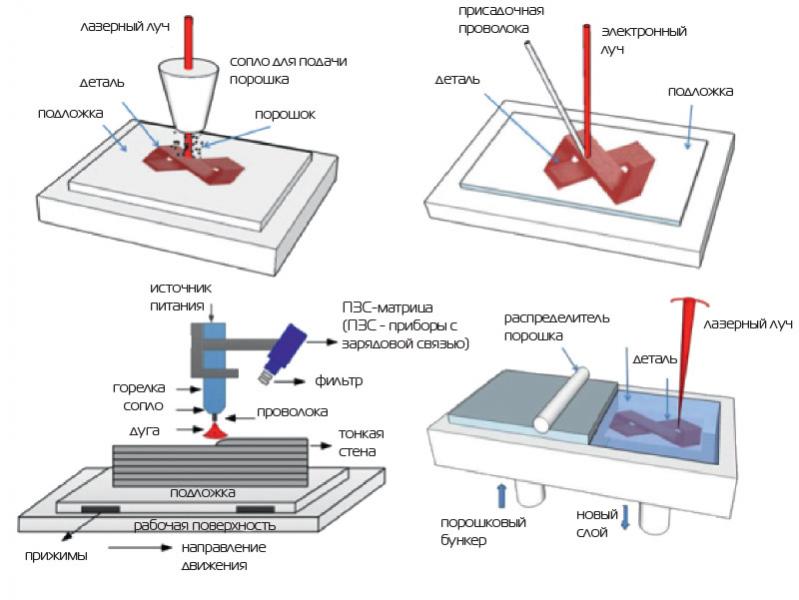

Согласно стандарту ASTM F2792, процессы аддитивного производства (АП) подразделяются на две категории: Directed Energy Deposition (DED) и Powder Bed Fusion (PBF). В процессе АП используются исходные материалы, такие как порошок или проволока, и источники энергии, такие как лазер (Л) — Laser (L), электронный луч (ЭЛ) — Electron Beam (EB), плазменная дуга (ПД) — Plasma Arc (PA) или электрическая дуга (ЭД) — Gas Metal Arc (GMA). На рис. 1 представлены схемы АТ с применением различных исходных материалов и источник нагрева [1, 19].

Прямое осаждение проволочных материалов в процессе послойного синтеза крупногабаритных изделий

Формирование металлических изделий с использованием оплавления проволочного материала является ключевым вектором развития аддитивных технологий. Данное решение позволяет избавиться от проблем, связанных с низкой производительностью существующих методов, высокой стоимостью применяемого оборудования, ограниченностью типов применяемых материалов, обусловленной традиционным использованием в качестве исходного материала для аддитивного формирования изделий порошковых систем, оплавляемых мощным тепловым источником [10–13]. Потенциал развития технологии формирования деталей с оплавлением проволоки очень велик и в настоящее время в мире еще полностью не раскрыт.

Известны примеры установок, в которых изготовление детали происходит в вакууме с использованием электронного луча, что оказывается весьма производительным решением применительно к целому ряду перспективных материалов, в частности, титану и другим химически активным металлам и их сплавам. Однако электронно-лучевые установки имеют ряд недостатков, к которым можно отнести прежде всего необходимость применения высоковольтных источников напряжения для работы электронно-лучевой пушки, ступенчатых систем откачки для достижения глубокого вакуума, в ряде случаев при электронно-лучевых процессах необходима специальная защита обслуживающего персонала от тормозного рентгеновского излучения, возникающего при взаимодействии электронного луча с обрабатываемым материалом, что значительно усложняет эксплуатацию установок. Несимметричная подача проволоки в зону воздействия обуславливает трудность аддитивного формирования деталей сложной формы. Кроме того, к недостаткам также можно отнести дороговизну как самой установки, так и ее эксплуатации.

Во многих случаях целесообразно создание более простых и практически доступных для всех отраслей промышленности, а главное, более дешевых и универсальных установок для аддитивного формирования изделий в вакууме, позволяющих максимально использовать имеющиеся элементы оборудования и технологии. Одним из наиболее распространенных источников теплоты при сварке и наплавке является электрическая дуга.

Рис. 1. Схематическое представление АТ (a) DED-L, (b) DED-EB, (c) DED-GMA, (d) PBF-L [1,19]

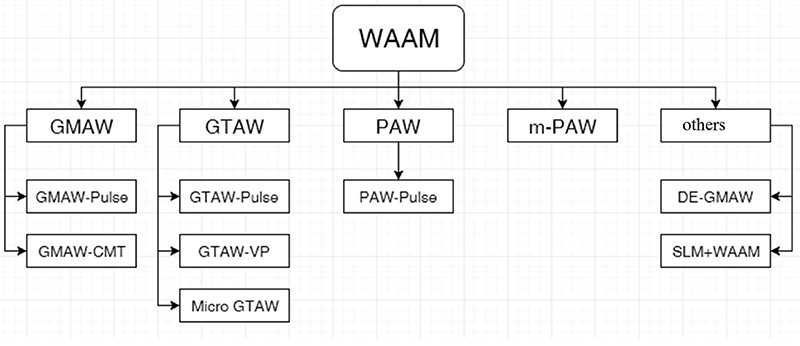

Рис. 2. Способы дуговой наплавки, применяемые для WAAM [2, 3, 4, 6]

На сегодняшний день существует большое разнообразие способов сварки, применяемых в Wire Arc Additive Manufacturing (WAAM). Общая схема классификации WAAM по способам, применяемым для послойного синтеза изделий путем дуговой наплавки, показана на рис. 2 [2, 3, 4, 6].

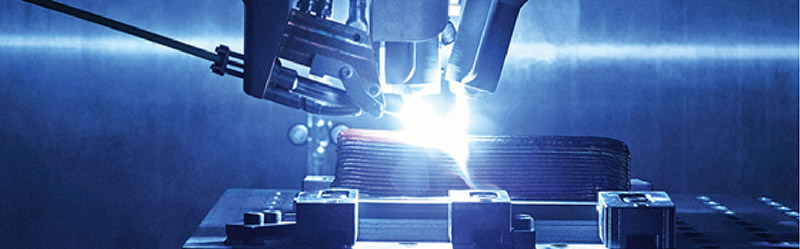

Применение дуговых и плазменных источников для оплавления проволочного материала при реализации гибридных технологий послойного синтеза активно развивается в мире в последние годы. Норвежский стартап Norsk Titanium в 2016 году привлек дополнительные инвестиции в 25 миллионов долларов на сертификацию материала, получаемого плазменным послойным наплавлением титановой проволоки, для использования при изготовлении деталей самолетов Boeing и Airbus (рис. 3).

Рис. 3. Процесс получения изделия методом многослойной плазменной наплавки с использованием титановой проволоки. Изображение компании Norsk Titanium

Необходимо отметить компанию WAAM на базе университета Кранфилд (Cranfield University), которая практикует технологии выращивания крупногабаритных изделий с использованием плазменных технологий или технологии наплавки плавящимся электродом с импульсной подачей проволоки с холодным переносом металла (Сold Меtal Тransfer — СМТ), разработанные фирмой Fronius. В середине 2016 года в Европе стартовал проект LASSIM с бюджетом около 5 миллионов евро на три года, объединивший 16 компаний. Его цель — создание стенда для реализации в одном пространстве нескольких процессов при гибридном производстве крупногабаритных заготовок: аддитивное производство; многокоординатная механическая обработка; послойное деформационное упрочнение, измерение; неразрушающий контроль.

Перспективы использования вакуумного дугового разряда в процессе аддитивного формирования металлических изделий

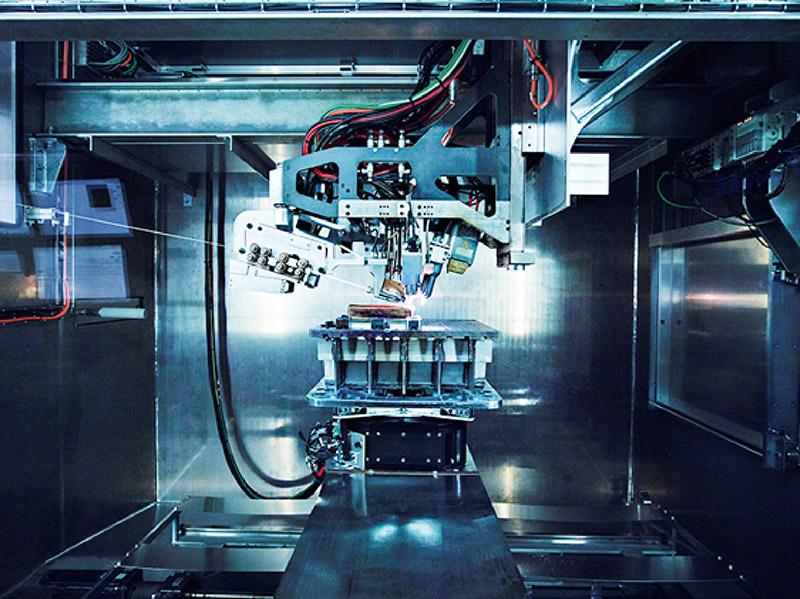

Анализ существующего положения показывает перспективным объединение возможностей технологий Sciaky (рис. 4, 5) и Norsk Titanium (рис. 6), обеспечивающее сочетание эффективности вакуумной защиты и свойств электрической дуги как источника теплоты для создания на их основе дуговых аддитивных технологий в вакууме [5, 9, 10]. Степень разряжения в вакуумной камере может быть значительно меньше, чем при использовании в качестве источника теплоты электронного луча (порядка 10…10 –1 Па), а качество защиты будет выше, чем при использовании защитных газов или камер с контролируемой атмосферой в традиционных дуговых технологиях (при давлении 1,3 Па содержание примесей меньше, чем в аргоне высшего сорта в 2…2,5 раза). Также вакуум способствует интенсивной дегазации и рафинированию расплавленного металла, что обеспечивает повышение физико-механических свойств готовых образцов.

Рис. 4. Технология Sciaky’s EBAM. Изображение компании Sciaky [9,10]

Рис. 5. Система Sciaky EBAM 110 [9, 10]

Рис. 6. Система плазменной наплавки с использованием проволоки Norsk Titanium [5]

С экономической точки зрения вакуум как защитная среда имеет ряд преимуществ по сравнению с инертными газами и прежде всего — возможность получения его непосредственно на рабочем месте только при затратах электроэнергии. Расчеты показывают, что использование вакуумной камеры объемом свыше 1 м 3 оказывается почти в 2 раза дешевле камер с контролируемой атмосферой. При использовании вакуумной защиты отпадают расходы, связанные с транспортированием баллонов высокого давления или криогенных емкостей. Таким образом, разработанная технология и оборудование позволят выращивать металлические заготовки из сталей, алюминиевых сплавов, а также, за счет вакуумной защиты, из сплавов активных металлов, таких как титан, магний и других химически активных, тугоплавких и редких металлов.

Развитие данной технологии осложнено рядом факторов как практического, так и теоретического характера. Во‑первых, это отсутствие математических моделей, связывающих технологические параметры с геометрическими характеристики наплавленных валиков, обусловленное комплексным характером и нелинейностью протекающих процессов. Кроме того, следует отметить низкую стабильность существования дугового разряда в вакууме; трудности управления формированием при нестационарной температуре заготовки в процессе послойного синтеза; металлургические особенности при послойном синтезе, в особенности при наплавлении разнородных материалов в процессе формирования заготовок с функционально-градиентными свойствами. Относительно небольшое тепловыделение на изделии при большом объеме электродного металла с малым теплосодержанием может привести к появлению подрезов и несплавлений (при использовании плавящегося электрода).

Таким образом, возникает целый ряд новых задач, требующих решения. Для повышения стабильности существования разряда целесообразно исследовать возможность применения импульсной подачи проволоки с использованием обратной связи по потенциалу на ней. Это позволит идентифицировать моменты замыкания-размыкания проволоки и погасания дуги. При замыкании проволоки на изделие она отдергивается до размыкания, при размыкании проволоки или погасании дуги включается подача проволоки в направлении основного металла. Преимущества данного процесса выражаются в его саморегулировании, минимальном тепловом воздействии, минимальном образовании брызг и исключительно стабильной дуге. При наплавке в вакууме данный процесс ранее не исследовался. Дополняющим или альтернативным решением для повышения стабильности дуги и обеспечения качественного формирования может являться применение плазменного источника с использованием плазмообразующего газа или системы с полым катодом.

Для разработки научно-технологических основ формирования заготовок из специальных конструкционных материалов методом локального оплавления проволоки электрической дугой в вакууме, обеспечивающих достижение физико-механических свойств материала на уровне материалов существующих машиностроительных изделий, необходимо объединение экспериментальных и аналитических методов, основанных на построении физических и математических моделей, описывающих изучаемые механизмы. Потребуется формализация исследуемых процессов аддитивного формирования в виде математического описания горения электрической дуги в вакууме и аддитивного синтеза образцов, формирования и стабильного существования электрической дуги в вакууме, нагрева, плавления, тепломассопереноса с последующей кристаллизацией проволочного материала. Формирование дугового разряда в вакууме характеризуется возникновением неравновесной плазмы с температурой электронов, на порядки превышающей температуру нейтральных атомов [11, 16, 17]. Математическая модель может быть основана на решении системы уравнений переноса для концентрации и средней энергии электронов [7, 8]. Электрическое поле определяется из уравнения Пуассона. Для описания массопереноса тяжелых частиц плазмы (ионов, нейтральных невозбужденных и возбужденных атомов) может быть использовано уравнение переноса массы для многокомпонентной смеси [14–17]. По мере удаления от зоны воздействия дуги на металл плазма становится бесстолкновительной, и диффузионные уравнения вырождаются в уравнение непрерывности для заряда, массы и энергии. Кроме термоэмиссионных процессов нужно учитывать эффект Шоттки при расчете величины электронной эмиссии с поверхности нагретого металла. Математическая модель тепло- и массообмена в процессе аддитивного формирования изделий путем наплавления проволоки электрической дугой в вакууме будет учитывать фазовые и структурные переходы, неоднородные теплофизические свойства материалов и распределения примесей.

Экспериментальные работы должны включать исследование влияния полярности тока, формы и материала электрода, степени разряжения в камере, использования плазмообразующего газа и импульсной подачи присадочной проволоки с обратной связью по напряжению на формирование, устойчивость горения дуги и качество наплавленного слоя. Также коллективом автором предполагается проведение серии многофакторных экспериментов. Варьируемыми параметрами будут являться: скорость подачи материала, мощность, скорость перемещения источника тепла. Фиксированными параметрами будут являться: полярность тока дуги, химический состав и геометрические характеристики подаваемого материала и способ подачи (перед источником нагрева, после источника нагрева, вертикальная или горизонтальная подача). Контролируемыми показателями качества оценки результатов экспериментов являются: физико-механические свойства синтезированного наплавкой материала (предел текучести, предел прочности, твердость, ударная вязкость), а также отсутствие недопустимых внутренних дефектов (пор, трещин, несплавлений т. д.) и соответствие требуемым геометрическим размерам. Для оптимизации технологических процессов возможно также использование статистических методов анализа.

Выводы

В работе представлено обоснование целесообразности развития нового технологического процесса — формирования слоистых однородных материалов в вакууме с применением в качестве источника нагрева электрической дуги и цельнометаллической проволоки в качестве присадочного материала. Сформулированы задачи, требующие решения для использования предложенной технологии. Сформулированы возможные решения. Показано, что данный подход, по сравнению с известными технологическими решениями в практике мирового промышленного производства, будет способствовать повышению производительности формирования слоистых материалов, а также позволит устранить ряд недостатков существующего оборудования, применяемого для реализации аддитивных технологий. ■

В. Л. Минаев, Г. Н. Вишняков, А. Д. Иванов, Г. Г. Левин

Методы контроля геометрических параметров и внутренних напряжений изделий аддитивных технологий

Созданию измерительных систем для аддитивных процессов препятствует проблема отсутствия систем диагностики и контроля изготавливаемых изделий. Качество деталей, полученных методами аддитивных технологий, сильно варьируется из-за неадекватных допусков размеров, шероховатости поверхности, а также дефектов и наличия полей механических напряжений. Это приводит к тому, что малейшие отклонения внешних условий, возникающие в процессе изготовления, могут вызвать несоответствие конечного изделия по форме или свойствам. Измерительная система должна иметь потенциальную возможность быть встроенной в единый производственный комплекс. Это связано с тем, что результат измерений геометрических параметров конкретных изделий необходимо сравнить с математической моделью, разработанной в CAD-системе, а измерения дефектов, скрытых напряжений, структуры изделий должны быть переданы в CAE-систему для принятия решения о годности изделия или разработки алгоритма и технологии его дальнейшей обработки. Для контроля параметров изделий аддитивных технологий предложена система на базе методов структурированного света и шерографии.

Методы контроля геометрических параметров и внутренних напряжений изделий аддитивных технологий

В. Л. Минаев, Г. Н. Вишняков, А. Д. Иванов, Г. Г. Левин

Статья получена: 20.12.2019

Статья принята к публикации: 14.01.2020

Первые лазерные машины – стереолитографические (SLA) и затем порошковые (SLS‑машины) – отличались очень высокой стоимостью, выбор материалов был достаточно узкий, до середины 90-х годов они использовались главным образом в научно-исследовательской и опытно-конструкторской деятельности, связанной с оборонной промышленностью. В дальнейшем после широкого распространения цифровых технологий в области проектирования, моделирования и механообработки 3D‑технологии начали бурно развиваться.

При разработке технологии послойного синтеза используются компьютерные технологии для моделирования и производства изделий – системы CAD (Computer-Aided Design), CAM (Computer-Aided Manufacturing). В последние годы в автоматизированные системы включают и CAE (Computer-Aided Engineering) – системы, предназначенные для оценки поведения реального изделия в условиях эксплуатации методами математического моделирования при помощи расчетных методов (метод конечных элементов, метод конечных разностей, метод конечных объемов) для того, чтобы оценить, как поведет себя компьютерная модель изделия в реальных условиях эксплуатации. Технологии CAD / CAM / CAE имеют наиболее широкое и существенное влияние на ускорение инноваций, сокращение и снижение стоимости разработок новых продуктов, и, как следствие, повышение конкурентоспособности.

Все изделия, создаваемые по аддитивным технологиям, обязательно используют CAD / CAM / CAE системы. Они включают в себя синтез деталей сложных технических систем, включая разработку 3D‑моделей, конструирование поддержек, технологий синтеза (мощность излучения, стратегия сканирования, скорость и шаг сканирования и др.). При этом учитывается процесс формирования структурно-фазового состояния металлических, керамических и полимерных материалов нового поколения в процессе аддитивных технологий с последующей термической и баротермической обработкой деталей ответственного назначения.

Основной проблемой, которая препятствует широкому внедрению аддитивных технологий, является отсутствие систем диагностики и контроля изготавливаемых изделий. Качество деталей, полученных методами аддитивных технологий, сильно варьируется из-за неадекватных допусков размеров, шероховатости поверхности, а также дефектов, тем самым ограничивая широкое применение этих технологий. Эта изменчивость может быть сведена к минимуму за счет управления процессом, но нет адекватных измерительных процессов, доступных сегодня. Это приводит к тому, что малейшие отклонения внешних условий, возникающие в процессе изготовления, обуславливают несоответствия конечного изделия по форме или свойствам.

Чрезвычайно важно также осуществлять контроль деталей, формируемых с использованием аддитивных технологий, на наличие дефектов. В силу особенностей физических процессов, происходящих при формировании таких изделий, в них могут возникать не только дефекты, обычно свойственные применяемым материалам, но и поля механических напряжений.

Учитывая, что использование аддитивных технологий наиболее целесообразно при изготовлении дорогих изделий сложной формы и с заданными свойствами, контроль за технологическими процессами и диагностика конечных изделий являются одним из ключевых звеньев в широком распространении этих технологий.

При этом необходимо отметить, что результат измерений геометрических параметров конкретных изделий необходимо сравнить с математической моделью, разработанной в CAD‑системе, а измерения дефектов, скрытых напряжений, структуры изделий должны быть переданы в CAE‑систему для принятия решения о годности изделия или разработки алгоритма и технологии его дальнейшей обработки. Таким образом, измерительная система должна иметь потенциальную возможность быть встроенной в единый производственный комплекс.

При создании измерительных систем для аддитивных технологий может быть использована совокупность различных методов достоверного неразрушающего контроля, что в общем случае требует решения следующих задач: во-первых, в каждом конкретном случае необходимо определить перечень характеристик изделий аддитивного производства, которые нуждаются в измерениях; во-вторых, определить наиболее адекватные методы измерения, которые позволяют создать систему оценки качества продукции аддитивного производства. Анализ современных промышленных технологий позволяет сформулировать основные требования к измерительному и диагностическому оборудованию, которые применяются при их реализации. К ним относятся: бесконтактность измерений, высокая производительность, проведение измерений на месте, высокая обнаружительная способность дефектов, измерение характеристик, формирующих воздействий на материал в реальном времени; в‑третьих, разработать методы и оборудование неразрушающего контроля изделий, получаемых с использованием аддитивных технологий, с необходимым уровнем достоверности. Создать соответствующие средства измерений и разработать систему их метрологического обеспечения. Разработать методики метрологического контроля и испытаний изделий, изготовленных послойным синтезом; наконец, что может быть самое важное, максимально встроить созданные измерительные системы в комплексную систему цифрового производства. Это требует создания специализированного программного обеспечения, сопряженного с современными CAD / CAM / CAE системами.

- измерение геометрических параметров в широком диапазоне размеров изделий методами структурированного света;

- измерение деформаций и напряженных состояний методами спекл-интерферометрии.

Задача получения трехмерных изображений относится к тем методам, которые позволяют захватывать подлинные 3D‑данные, т. е. величины некоторых параметров трехмерного объекта, таких как распределение плотности в зависимости от трехмерных координат (x, y, z). Примерами получения изображений из области медицины являются компьютерная томография (КТ), ЯМР‑томография, в процессе которых получаются объемные пикселы (или вокселы) измеряемого объекта, включая его внутреннюю структуру.

В отличие от этого, при получении изображения поверхности имеют дело с измерением координат (x, y, z) точки на объекте. Так как в общем случае поверхность не является плоской, она описывается в трехмерном пространстве, и поэтому результат измерения можно рассматривать как карту глубины z в зависимости от положения (x, y) в декартовой системе координат и представить ее в виде матрицы . Этот процесс имеет также много других названий: 3D‑измерение поверхности, определение расстояний, измерение расстояний, глубинное картографирование, сканирование поверхности и т. д. Эти термины используются в различных сферах применения и обычно относятся к различным методам получения данных, отличающихся только деталями конструкции системы, реализацией и / или форматами данных.

Более общие системы получения трехмерных изображений поверхностей способны регистрировать скалярную величину, такую как коэффициент отражения, связанный с каждой точкой на неплоской поверхности. Результатом является облако точек , где fi представляет собой коэффициент отражения в каждой i-ой точке поверхности в массиве данных. Аналогично цветное изображение поверхности представляется с помощью , где вектор (ri, gi, bi) представляет составляющие красного, зеленого и синего цвета, связанные с i-ой точкой поверхности. Спектральные свойства поверхности также могут быть описаны с помощью векторов большей величины.

Для получения двухмерного изображения сцены, освещаемой структурированным светом, используется камера. Оптические оси проектора и камеры должны образовывать некоторый угол. Если сцена представляет собой плоскую поверхность без каких-либо пространственных вариаций поверхности, то шаблон, отображаемый на полученном изображении, аналогичен проецируемому шаблону структурированного света. Однако если поверхность сцены неплоская, то ее неровности искажают проецируемый шаблон структурированного света. Принцип метода получения трехмерного изображения поверхности с помощью структурированного света заключается в выявлении трехмерной формы поверхности на основе искажения проецируемого шаблона структурированного света. Точные профили трехмерных поверхностей объектов в сцене могут быть рассчитаны посредством использования различных принципов и алгоритмов структурированного света.

Как показано на рис. 1, геометрическая связь между камерой, проектором структурированного света и точкой Р на поверхности объекта может быть выражена с помощью принципа триангуляции по формуле:

. (1)

Ключевым моментом для получения трехмерного изображения на основании триангуляции является способ идентификации отдельного элемента проецируемого шаблона на полученном изображении.

В более общем смысле шаблоны структурированного света могут создавать пространственные вариации по всем направлениям (x, y, z), становясь, таким образом, подлинными 3D‑системами проецирования структурированного света. Например, интенсивность проецируемого света может меняться вдоль оптического пути вследствие интерференции когерентного света. Однако большинство систем получения трехмерного изображения поверхности с помощью структурированного света используют двухмерные шаблоны.

На рис. 2 представлена система получения трехмерных изображений при освещении структурированным светом, демонстрирующая принцип ее работы. Произвольная трехмерная поверхность объекта освещается с использованием проецируемого шаблона структурированного света. В этом конкретном случае шаблон структурированного света представляет собой пространственно повторяющуюся на протяжении множества периодов цветную картину, напоминающую спектр излучения видимого оптического диапазона. Камера захватывает изображение трехмерной поверхности объекта при освещении структурированным светом. На основании искажения шаблона структурированного света, видимого на полученном изображении, в сравнении с неискаженным проецированным шаблоном, может быть точно рассчитана трехмерная геометрическая поверхность объекта.

В обзорах [1, 2] и монографии [3] рассмотрены различные методы проекции полос, причем обзор [2] делает акцент только на однокадровые методы, которые можно применять для исследования динамических объектов.

Данное устройство реализует триангуляционную схему измерения. Результаты работы сканера показали достаточную точность для его использования в области стоматологии, которая составила до 45,5 мкм. Для определения метрологических характеристик сканера был разработан комплект специальных мер. Кроме того, были проведены экспериментальные исследования по измерению формы поверхности различных объектов. К примеру, в эксперименте по определению формы использовался тестовый объект в виде усеченного конуса. Размеры тестового объекта: основание – 10 × 10 мм, высота усеченного конуса – 6 мм, угол между образующей поверхностью конуса и его высотой – 10˚. На рис. 4 приведены изображения, полученные при помощи профилометра.

Форма поверхности, полученная при измерении, сравнивалась с исходной CAD‑моделью. СКО измеренной поверхности тестового объекта от базовой в областях соответствующих плоскостей составляет 45,5 мкм, максимальное отклонение – 74,5 мкм.

Электронная спекл-интерферометрия (Elecrtonic Speckle Pattern Interferometry ESPI) является методом, похожим на голографическую интерферометрию: она предназначена для измерения изменений оптического пути, вызванного деформацией непрозрачных тел или изменением показателя преломления внутри прозрачных сред [4]. В методе ESPI для записи оптической информации используются электронные приборы, например ПЗС‑камеры.

Спекл-картина, которая записывается с помощью ESPI системы, может рассматриваться как голограмма сфокусированного изображения диффузно отражающего объекта (рис. 5). Благодаря цифровой записи и обработке метод ESPI также называют цифровой спекл-интерферометрией (Digital Speckle Pattern Interferometry DSPI). Другое название – ТВ‑голография. Однако, вместо реконструкции изображения с голограммы в методе ESPI используют корреляцию спекл-картин.

Принципиальная схема ESPI приведена на рис. 5. Изображение объекта на ПЗС‑матрице строится системой линз. Из-за когерентности освещающего излучения изображение объекта будет представлять собой спекл-картину.

Размер отдельного спекла dSp = λb / a, где λ – длина волны излучения, а –диаметр апертуры линзы, b – расстояние от линзы до плоскости изображения (рис. 5). Размер спекла должен быть согласован с разрешением (размером пиксела) матричного приемника. Этого можно достичь уменьшением апертуры отображающей системы.

Спекл-картина поверхности объекта на матричном приемнике совмещается со сферической опорной волной. Точечный источник этой опорной волны должен быть расположен в центре отображающей линзы. Благодаря такой осевой (in-line) схеме пространственный период интерференционных полос будет больше размера пиксела ПЗС‑матрицы. На практике система формирования опорного пучка соединена со светоделительным кубиком или же через оптическое волокно вмонтировано прямо в апертуру отображающей линзы.

Интенсивность света на матричном приемнике равна:

(2)

где – комплексная амплитуда опорной волны, а – комплексная амплитуда объектной волны в плоскости изображения. Выражение есть разность фаз между опорной и объектными волнами, которая случайным образом изменяется от точки к точке. Эта голограмма сфокусированного изображения диффузно отражающего объекта регистрируется матричным приемником и записывается в память компьютера.

Таким образом, выражение (2) описывает низкочастотную голограмму сфокусированного изображения объекта, которая представляет собой спеклы, промодулированные интерференционными полосами. Такую низкочастотную голограмму можно также назвать спекл-интерферограммой.

Устройство, изображенное на рис. 3, чувствительно к нормальным перемещениям в направлении, перпендикулярном плоскости объекта (out-of-plane). Смещение на величину dz приводит к фазовому сдвигу:

. (3)

После деформации объекта записывается вторая голографическая спекл-картина:

(4)

Далее эти две голографические спекл-картины вычитаются по формуле:

(5)

Следует подчеркнуть, что вычитаются не волновые поля, а интенсивности двух спекл-картин (голограмм). Из выражения (5) видно, что интенсивность разностной спекл-картины будет минимальна в тех точках, где ∆ϕ = 0, 2π, . Интенсивность разностной картины достигает максимума для тех участков поверхности объекта, для которых деформация (смещение) ведет к сдвигу фазы ∆ϕ = π, 3π, . Результирующая картина вычитания выглядит как система темных и светлых полос, очень похожих на голографическую интерферограмму. Однако есть существенное отличие от голографической интерферометрии, которое заключается в появлении спеклов в полосах и потере 3-х мерной информации при таком корреляционном процессе.

Как указывалось выше, схема на рис. 5 чувствительна только к нормальным перемещениям. Тангенциальные перемещения (in-plane) могут быть измерены с помощью схемы, изображенной на рис. 6. Две плоские волны освещают объект симметрично под углами ±θ к оси z. Изображение объекта строится ТВ‑камерой. Как и раньше, размер спеклов должен быть согласован с размером пиксела, например изменением диаметра апертуры линзы. Изменение фазы, вызванное тангенциальными смещениями, может быть выведено из простых геометрических соотношений, аналогичных вычислениям смещений в голографической интерферометрии. Изменение фазы верхнего пучка на рис. 6 равно:

, (6)

где – вектор смещения. Единичные вектора , , определены на рис. 3. Соответствующий сдвиг фазы для нижнего пучка равен:

. (7)

Тогда полный фазовый сдвиг будет равен:

. (8)

Вектор параллелен оси x, и его длина равна 2 sin θ. Следовательно, полный фазовый сдвиг, измеряемый в такой схеме, будет равен:

.

Так же как в голографической интерферометрии, фаза не может быть определена по одной спекл-картине. Фаза из спекл-интерферограммы может быть восстановлена методом фазовых шагов. В этом методе фазовых шагов для ESPI необходимо зарегистрировать не менее 3-х спекл-интерферограмм с взаимным фазовым сдвигом в каждом состоянии (до и после нагрузки). Любой из известных алгоритмов фазовых шагов может быть использован.

В первоначальном состоянии методом фазовых шагов вычисляется разность фаз между опорным и объектным пучками . После деформации объекта опять же методом фазовых шагов вычисляется другая разность фаз . Искомый сдвиг фаз , вызванный деформацией объекта, получается в результате вычитания этих двух сдвигов фаз.

Отсюда следует, что в современных методах ESPI искомый сдвиг фаз ∆ϕ восстанавливается не из формулы (5), т. е. не из разности двух спекл-интерферограмм, а из самих спекл-интерферограмм методом фазовых шагов. Поэтому стирается различие между методами цифровой голографической интерферометрии и электронной спекл-интерферометрии.

Для эксперимента по определению деформации использовался шерограф, представленный на рисунке 7(а), и плоская пластина размерами 55 × 45 мм, с одной стороны которой имелась ячеистая структура, изготовленная методом аддитивных технологий. В ячеистой структуре при печати был специально пропущен участок звеньев ячеек размерами 7 × 7 мм.

Данный участок имитировал дефект отслоения поверхности от ячеистой подложки. Для получения деформированного состояния использовался нагрев пластины с помощью горячего воздуха. Качественное обнаружение данного дефекта с плоской стороны пластины показано на рис. 7.

Таким образом, представленные методы структурированного света и шерографии удовлетворяют требованиям неинвазивности и высокой точности и могут быть использованы для контроля параметров изделий аддитивных технологий.

Работа была выполнена при финансовой поддержке Министерства образования и науки Российской Федерации в рамках выполнения соглашения № 14.625.21.0041 от 26.09.2017 года (уникальный идентификатор прикладных научных исследований RFMEFI62517X0041).

Читайте также: