Струйная 3д печать доклад

Обновлено: 25.06.2024

3D-принтер это специальное устройство для вывода трёхмерных данных. В отличие от обычного принтера, который выводит двумерную информацию на лист бумаги, 3D-принтер позволяет выводить трехмерную информацию, т.е. создавать определенные физические объекты. В основе технологии 3D-печати лежит принцип послойного создания (выращивания) твердой модели.

Содержание

Прикрепленные файлы: 1 файл

3d принтеры.docx

1 ИСТОРИЯ СОЗДАНИЯ ТРЕХМЕРНЫХ ПРИНТЕРОВ 5

2 ТЕХНОЛОГИИ 3D ПЕЧАТИ 8

2.1 Лазерная 3D-печать 8

2.2 Струйная 3D-печать 9

4 ОБЛАСТИ ПРИМЕНЕНИЯ 3D-ПЕЧАТИ 16

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 20

ВВЕДЕНИЕ

3D-принтер это специальное устройство для вывода трёхмерных данных. В отличие от обычного принтера, который выводит двумерную информацию на лист бумаги, 3D-принтер позволяет выводить трехмерную информацию, т.е. создавать определенные физические объекты. В основе технологии 3D-печати лежит принцип послойного создания (выращивания) твердой модели.

Как правило, 3D-принтеры применяются для быстрого изготовления прототипов и используются в самых разных областях. Работа с реальными физическими моделями дает множество преимуществ тем, кто применяет технологию 3D-печати. В первую очередь, это возможность оценить эргономику будущего изделия, его функциональность и собираемость, а также исключить возможность скрытых ошибок перед запуском изделия в серию. Таким образом, можно сэкономить значительное количество финансовых средств и времени благодаря сокращению цикла производства.

Кроме того, на готовой модели можно проводить различные тесты еще до того, как будет готов окончательный вариант изделия. Более того, прототипы позволяют проводить такие тесты, которые не рекомендуются к проведению на готовом образце. Например, Porsche использовала прозрачную пластиковую модель трансмиссии 911 GTI для изучения тока масла в процессе ее разработки. При этом следует отметить, что такую модель можно сделать очень быстро - а в наше время высоких скоростей это очень важно.

Однако, прототипы это еще не все. Следующая ступень - быстрое производство. Уже сейчас некоторые технологии 3D-печати позволяют изготовлять готовые предметы из различных материалов. Это идеальное решение для мелкосерийного производства, поскольку унифицированный техпроцесс дает возможность сделать деталь любой конфигурации за относительно малое время.

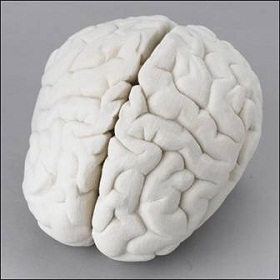

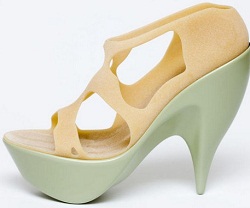

Более того, возможность быстрого создания необходимого количества учебных моделей даёт возможность решить много проблем образования. Помимо этого 3D-печать широко применяется в медицине для создания макетов внутренних органов человека, протезов и имплантатов. Высокую заинтересованность вызывают и маркетинговые аспекты 3D печати. Благодаря ей можно повысить качество работы с клиентами, демонстрируя полноценные прототипы продукции. Используется данная технология и в трехмерной рекламе. Среди экзотических вариантов использования 3D-печати следует отметить производство обуви. Пока что данная услуга рассчитана на профессиональных спортсменов. Нога будущего владельца сканируется лазером для создания цифровой модели. На основании этой информации и "выращивается" обувь путём послойного лазерного спекания. Таким образом, 3D-печать является одной из наиболее перспективных технологий, которая позволит сэкономить огромное количество времени и сил инженерам и дизайнерам.

Далее мы рассмотрим историю создания технологий трехмерной печати, их виды, области применения ,а также перспективы развития.

1 ИСТОРИЯ СОЗДАНИЯ ТРЕХМЕРНЫХ ПРИНТЕРОВ

Первые применения технологии 3D-печати относятся к 1980-м годам. Тогда трехмерные принтеры были громоздкими и чрезвычайно дорогими, а область их применения – сильно ограниченной, да и самого термина - 3D-печать – еще не существовало.

Родоначальником современных установок по формированию 3D-объектов можно считать американца Чарльза Халла, который в 1986 году запатентовал первую в мире установку стереолитографии (SLA).Конечно, она была далека от того, чтобы называться 3D-принтером, но основные идеи послойного создания объемных фигур были заложены именно в ней.В том же году Халл основал компанию 3D Systems и разработал первый коммерческий 3D-прибор, он был назван Stereolithography Apparatus. В 1988 году была разработана модель SLA-250, она стала первой машиной для широкого круга пользователей.

Рисунок 1 – Чарльз Халл с новой версии своего 3D-прибора // 3D Systems

Следующим этапом развития 3D-прототипирования стало появление технологии фотополимерной струйной печати PolyJet. Суть ее заключается в том, что головка принтера наносит послойно слой фотополимера, который тут же затвердевает под действием ультрафиолета. Эта технология и оборудование значительно дешевле, к тому же позволяют производить 3D-печать не только моделей, но и готовых изделий с очень высокой точностью. Принтеры, выпускаемые под маркой PolyJet, в настоящее время являются наиболее доступными по цене, и их уже вполне можно отнести к обычному офисному оборудованию.

Технологии 3D-печати в настоящее время развиваются очень стремительно, и появляются модели, которые уже вполне доступны по цене для использования в малом офисе и даже дома. К ним относятся 3D-принтеры, осуществляющие печать путем послойного наплавления полимера. Конечно, большие модели на таких устройствах получить будет сложно, но для разработки моделей сувенирной продукции или ювелирных изделий, а также для решения различных дизайнерских задач их можно успешно использовать.

2 ТЕХНОЛОГИИ 3D ПЕЧАТИ

3D-печать может осуществляться разными способами и с использованием различных материалов, но в основе любого из них лежит принцип послойного создания (выращивания) твёрдого объекта.На данный момент времени существует две основных технологии выращивания слоев, это лазерная и струйная.

2.1 Лазерная 3D-печать

Самая старая и пожилая – лазерная, включающая в себя стереолитографию (SLA), позволяющую создавать трехмерную модель по компьютерным CAD-чертежам. Она и была придумана в 1986 году Чарльзом Халлом. Принцип стереолитографии основывается на фотополимере, который находится в жидком состоянии. При просвечивании этого полимера специальным ультрафиолетовым лучом он застывает, образуя очень плотный и жесткий каркас. В комплекте с лазерным 3D-принтером поставляется специальная программа, разрезающая нужную компьютерную 3D-модель на множество слоев толщиной примерно в 0.1 мм. Кроме того, она переводит каждый слой в рисунок, который впоследствии и начинает "печататься". Фотополимер заливается тонким слоем, просвечивается, застывает, сверху накладывается следующий слой, который вновь застывает под ультрафиолетовым лучом. После многократного повтора таких действий образуется готовая модель прототипа, после чего она промывается и очищается от лишних остатков полимера. На SLA-принтерах можно печатать детали относительно больших размеров до 75 см в высоту. Однако сами устройства очень дороги и отличаются большими размерами величиной размером с немаленький шкаф, они весят около тонны, а стоят в районе 150 тысяч евро. Кроме того, следует отметить и небольшую скорость воспроизведения - всего несколько миллиметров в час. Компенсирует медленную скорость и большую цену высокое качество конечной модели, которая к тому же становится очень надежной и прочной.

Более быстрая и дешевая методика – технология лазерного спекания (SLS), где в роли заготовочного материала выступает уже не фотополимер, а порошок из легкоплавкого пластика. В 3D-принтере, работающем по такому принципу, лазер вырезает сечение будущей детали на порошке, который разогревается до температуры плавления и впоследствии спекается. Далее процедура повторяется – насыпается следующий слой порошка и лазер вновь выжигает очередной слой. Данная технология была придумана в середине 80-х, в 1989 году запатентована Карлом Декардом и сейчас используется в продукции компании DTM Corporation. Лазерное спекание позволяет получить очень качественные и прочные модели при относительно высокой скорости (около нескольких сантиметров в час плюс время на прогрев и остывание). Из основных положительных моментов надо отметить возможность печати металлических изделий. Это происходит за счет использования металлической стружки, которая "обваляна" в мельчайших частицах полимера. Модель, изготовленная из такого порошка, помещается в специальную печь, где весь полимер выгорает, а металлическая стружка сплавляется. В результате получается металлическая деталь из смеси стали и бронзы, готовая к использованию. В качестве основы в таком порошке может быть использована керамика или стекло, что позволяет создать после процедуры запекания термостойкую или устойчивую к химическим веществам модель.

2.2 Струйная 3D-печать

Струйная 3D-печать очень схожа с работой обычного принтера, только вместо краски соплом выдавливается некоторое количество разогретого пластика на охлажденную платформу, это так называемая Fused Deposition Modeling (FDM) технология. Капли очень быстро застывают и образуют один из слоев будущей трехмерной модели (как и в лазерной печати, создание модели ведется послойно). NASA даже собирается интегрировать такой 3D-принтер в космический корабль, рассчитанный на длительные экспедиции. Ведь астронавтам наверняка понадобится какая-то деталь для ремонта или замены, и подобное печатающее устройство попросту нужно. Все-таки компактный 3D-принтер с несколькими десятками килограмм исходного материала куда компактнее полновесного механического цеха. Существует технология струйной 3D-печати и с использованием полимерного порошка. Компания Z Corporation активно ее продвигает, причем в последнее время весьма и весьма успешно. Специальная головка впрыскивает на гипсовый или крахмальный порошок клеящую основу, которая при застывании образует один из слоев будущей модели. Изюминка данной технологии состоит в том, что в клей можно добавлять красящие вещества и делать модель не только объемной, но и разноцветной. Принтеры, работающие по такому принципу, стоят относительно немного – от 8 до 30 тысяч долларов, что в десятки раз меньше стоимости лазерных аналогов. Компания ProMetal использует схожий принцип 3D-печати, что и Z Corporation, только вместо порошка на гипсовой основе используется металлическая крошка. Ну а дальше дело за малым – обжечь получившуюся модель в печи и получить готовую модель. Ниже приведена сводная таблица основных технологий 3D-печати.

Таблица 1 – Технологии 3D-печати

Лазерная стереолитография (SLA)

Объект формируется из жидкого фотополимера, затвердевающего под действием лазерного излучения. Лазерное излучение формирует на поверхности текущий слой разрабатываемого объекта, после чего, объект погружается в фотополимер на толщину одного слоя, чтобы лазер мог приступить к формированию следующего слоя.

Продолжение таблицы 1

Селективное лазерное спекание

Плавкий полимерный порошок

Аналогична технологии SLS, только здесь объект формируется путем плавления металлического порошка электронным лучом в вакууме.

Моделирование методом направления(FDM)

Объект формируется путем послойной укладки расплавленной нити из плавкого рабочего материала (пластик, металл, воск). Рабочий материал подаётся в экструзионную головку, которая выдавливает на охлаждаемую платформу тонкую нить расплавленного материала, формируя текущий слой разрабатываемого объекта. Далее платформа опускается на толщину одного слоя, чтобы можно было нанести следующий слой

Различные плавкие пластики(ABS,PLA),воск

Изготовление объектов при помощи ламинирования(LOM)

Объект формируется послойным склеиванием (нагревом, давлением) тонких плёнок рабочего материала, с вырезанием (с помощью лазерного луча или режущим инструмента) соответствующих контуров на каждом слое.

В XXI веке 3D-технологии стали реальностью. Трёхмерные телевизоры, мониторы, экраны, очки и прочие уникальные технологии уже давно и прочно вошли в нашу повседневную жизнь. Но в данной статье речь пойдёт не о виртуальных трёхмерных технологиях, а об удивительной, но вполне реальной, практичной и очень удобной технологии создания трёхмерных моделей и макетов при помощи струйных принтеров. Такая технология получила название струйной трёхмерной (3D) печати.

|  |  |

|  |

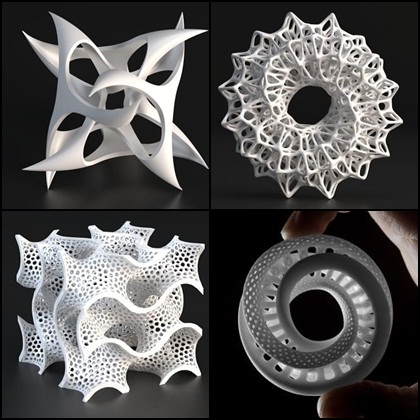

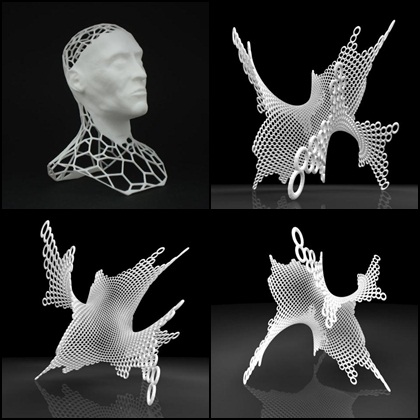

Изделия, созданные с помощью 3D струйной печати

Технология трёхмерной струйной печати (3D печати) идентична технологии работы обычного струйного принтера, но здесь вместо чернил через сопла на охлаждённую платформу поступает некоторое количество разогретого пластика. Капли пластика очень быстро застывают и формируют один из слоёв будущего трёхмерного макета. Создание моделей в трёхмерной струйной печати ведётся послойно, для этого программа CAD делит модель на множество горизонтальных сечений. После этого создаётся алгоритм работы печатающей головки, адаптированной из струйных принтеров hp и начинается печать. Слои наносятся друг на друга сверху. Постепенно, слой за слоем, создаётся модель, разработанная программой CAD. Остаётся только отряхнуть готовую модель от остатков порошка и вручную покрыть закрепителем или клеем для придания ей твёрдости.

|  |

Изделия, напечатанные 3D-принтером

Технология трёхмерной струйной печати (3DP™) была разработана в Массачусетском Технологическом Институте. Первый 3D-принтер был изготовлен компанией Z Corporation.

Существует прототип струйного принтера, который использует для 3D-печати полимерный порошок. Данную технологию активно разрабатывает компания Z-Corporation.

Компания ProMetal в своих трёхмерных струйных принтерах использует вместо пластика или полимерного порошка металлическую крошку. Напечатанная таким образом металлическая модель обжигается в печи и приобретает прочность и твёрдость.

|  |  |

Изделия, созданные с помощью 3D-печати

Компания Mcor Technologies разработала струйный 3D-принтер, который создаёт трёхмерные модели из обычных листов бумаги, послойно склеивая их между собой. Вырезая очередной слой из листа бумаги, принтер проклеивает его и накладывает на него следующий бумажный слой. Так продолжается до момента полного формирования модели. Готовая модель промазывается вручную клеем, который закрепляет её структуру. Струйный принтер Mcor Matrix – это самый дешёвый на данный момент 3D принтер, стоимость которого составляет от 1500 до 2000 долларов США.

Широкую популярность получили трёхмерные струйные принтеры, работающие с использованием крахмального или гипсового порошка. Печатающая головка таких принтеров распыляет на крахмальный или гипсовый порошок клеящее вещество, которое при застывании образует очередной слой будущего макета. В клей можно добавлять красители и регулировать размер модели.

В большинство трёхмерных струйных принтеров внедрены струйные головки с чернилами основных цветов CMYK, за счёт чего воспроизводится не только форма модели, но и её окраска. В некоторых принтерах уже само клеящее вещество окрашено в цветовую гамму CMYK.

|  |  |

Изделия, напечатанные 3D-принтером

Цены на струйные трёхмерные принтеры колеблются в предела от 8 до 30 тысяч долларов, что в десяток раз меньше цены их лазерных аналогов.

На первый взгляд может показаться, что трёхмерные принтеры – это лишь игрушка в руках дизайнеров. Однако это не так.

Компания NASA заявила о том, что намерена установить струйный трёхмерный принтер в космический корабль, рассчитанный на длительные полёты. Ведь экипажу корабля, наверняка, потребуется какая-либо деталь для ремонта либо замены, а компактный струйный 3D принтер с несколькими десятками килограммов расходного материала значительно компактнее, чем полновесный и объёмный механический цех.

Компания Lockheed Martin несколько лет назад представила на Лондонском авиашоу макет самолёта, 27-метровые крылья которого были полностью изготовлены при помощи трёхмерной печати.

|  |  |

Изделия, напечатанные 3D-принтером

Технология струйной трёхмерной печати в недавнем времени была применена в медицинских учреждениях. Здесь при помощи трёхмерных принтеров создаются простейшие органы, строительным материалом для которых являются выращенные клеточки, а роль клея выполняет биогель, который постепенно растворяется после создания модели. Возможно, через несколько лет трёхмерные принтеры научатся создавать настоящие человеческие органы, пригодные для трансплантации.

Широкое применение струйная 3D-печать находит при создании дизайн-проектов. В Петербургском центре объёмной печати создают макеты будущих зданий, ювелирных изделий, скульптурных композиций, бюстов.

|  |  |

Креативная обувь, распечатанная с помощью 3D-принтера

На современном этапе развития трёхмерной струйной печати потребители могут приобрести всевозможные струйные принтеры, предназначенные для создания 3D-моделей, с различной скоростью печати и ценой. Максимальная скорость, которую развивают струйные принтеры, составляет 2 сантиметра в час. При этом размер принтеров не превышает размера небольшой тумбы. Следует оговориться, что пока трёхмерные принтеры не являются чем-то обыденным, а потому стоимость кубического сантиметра созданных ими моделей достаточно высока. В России стоимость печати на струйном 3D принтере составляет 30 рублей за 1 м³. Однако указанная сумма весьма условна, так как окончательная цена кубического сантиметра зависит от размера модели и используемых при её производстве материалов.

3DP расшифровывается как Three-Dimensional Printing, и переводиться как трехмерная печать.Данная технология является одной из разновидностей систем аддитивного построения изделия по его CAD-модели и отличается от многочисленных схожих схем тем, что процесс осуществляется по принципу обычного принтера – через сопла печатающих головок.Таким образом, струйная трехмерная печать представляет собой естественное продолжение развития технологий обычной 2D-печати. На сегодняшний день она достигла достаточно хороших результатов, например, таких как цветная печать.

Изделия, напечатанные на цветном 3D принтере Z Corp’s Spectrum Z510

История появления и развития 3DP

Впервые идею реализации оборудования, использующего эту схему печати, предложили два студента Массачусетского технологического института Тим Андерсон и Джим Бредт в 1993 году. Именно благодаря им термин 3D-печать распространился по всему миру. И это вполне справедливо, ведь первая модель устройства представляла собой модификацию обычного 2D-принтера. Он использовал вместо чернил специальный клеящий состав, который слой за слоем наносил на поверхность связываемого вещества границы будущего трехмерного изделия.

В 1995 году Тим и Джим организовали фирму Z Corporation, которая и вывела на рынок данную технологию, усовершенствовав ее до такой степени, что в 2012 году ее пожелала вместе с фирмой приобрести корпорация 3D systems. Под ее брендом бывшие модели Z Corporation сегодня продаются по всему миру.

Одним из направлений компании ExOne (США) является выпуск 3D-принтеров, которые используют эту же технологию. Эта фирма была основана в 2005 году как дочерняя организация корпорации Extrude Hone Corporation. Используя патенты, полученные Андерсоном и Бедтом, они наладили выпуск линейки принтеров, которые сегодня печатают даже металлические изделия.

Технология струйной трехмерной печати

Сегодня специалисты насчитывают более тридцати технологий 3D-печати, которые в том или ином аспекте дублируют друг друга, хотя каждая имеет свои особенности. Американское общество по испытанию материалов (ASTM International) разделило технологии струйной трехмерной печати на две категории:

- Material jetting – разбрызгивание материала.

- Binder jetting – разбрызгивание связующего.

В первом случае через сопла подается непосредственно сам строительный материал, который после нанесения отвердевает. Во втором – на тонкий слой гипсового, полимерного или металлического порошка разбрызгивается клеящее вещество. Технология 3DP в своем изначальном виде представляла именно второй способ.

Если рассмотреть ее подробнее, то печать происходит следующим способом:

При изготовлении моделей из металлического порошка добавляется процесс обжига в специальной печи. Рассмотрим подробнее этот процесс.

На рисунке выше изображены 4 стадии его стадии:

Используемые материалы для 3DP печати и их стоимость

При 3D-печати традиционно использовался гипс, а роль связующего вещества в этом случае играла вода. Однако технологии шагнули вперед и как ясно из предыдущего раздела теперь также используют металлы (бронза, медь), песчаные и полимерные смеси. В связующее вещество подмешиваются красители благодаря чему на таком 3D-принтере становится возможным осуществлять цветную печать.

Стоимость простейших порошков составляет в среднем 600-700 евро за ведро 10 кг (8200 см куб.), цена связующего вещества около 660 евро за 3,8 л.

Характеристики готовых изделий и их применение

Модели, изготовленные из гипса и полимеров, обладают не слишком высокой прочностью для того, чтобы использовать их в производственном цикле, как пресс-форму, однако, вполне подойдет для быстрой визуализации прототипов различных деталей и изделий. Также она может применяться в различных архитектурных и проектных работах или при изготовлении сувениров.

Изделия с использованием металлов обладают лучшими свойствами, однако, их прочность все еще остается на среднем уровне: прочность на растяжение 610 МПа, твердость HRC =10-20.

Такие характеристики вполне подойдут для изготовления пресс-форм для литья пластмасс, которые могут выдержать от 200 до 500 тыс. производственных циклов. Также их используют для изготовления деталей, которые работают в условиях трения – валы, втулки, зубчатые передачи и т. д.

Недостатки

- Изделия на гипсовой основе довольно хрупкие и могут использоваться только в узкой сфере деятельности. В качестве пресс-формы могут быть использованы только один раз, после чего разрушаются.

- При работе с гипсовыми порошками возникает много пыли, поэтому нужна хорошая вытяжка.

Преимущества

- Высокая скорость построения деталей – около 6 мм по высоте в час, при размере рабочей зоны 780 х 400 мм это составит 1780 см куб., что на порядок превосходи лазерные технологии быстрого прототипирования.

- Сравнительно небольшая стоимость расходных материалов.

Компания ExOne предлагает следующие модели 3D-принтеров:

Модель принтера M-Flex от компании ExOne.

Итоги

Принтеры, использующие технологию струйной трехмерной печати это одно из возможных решений по реализации задачи быстрого прототипирования. Следует отметить, что несмотря на некоторые недостатки она все же нашла сегодня место на рынке и продолжает активно развиваться наряду с множеством своих конкурентов.

Струйная технология 3D печати была разработана в Массачусетском Технологическом Институте, а первым и основным производителем оборудования стала компания Z Corporation Inc.

По своей сути, процесс выращивания 3D детали по струйной технологии, напоминает обычную струйную печать. После отправки CAD файла на 3D принтер, программа делит CAD модель на множество горизонтальных сечений (слоев). После этого, программа задает алгоритм работы печатающей головки (кстати, адаптированные из струйных принтеров Hewlett-Packard). В процессе работы такой движущейся печатающей головки, в гипсовый порошковый материал поступает клеящее вещество. В местах попадания клеящего вещества, порошковый материал застывает, образуя твердую поверхность (слой). Если упрощенно сравнить с обычной работой струнного 2D принтера, то печать одного слоя – это ни что иное как печать одного листа бумаги. Следующий слой печатается сверху, на уже имеющийся слой. Постепенно, слой за слоем, распределяя клеящее вещество, 3D принтер выращивает деталь из СAD модели. После печати всех слоев, пользователь вынимает деталь из камеры, заполненной порошковым составом. Остается только тщательно очистить (обдуть) деталь от остатков порошка и покрыть жидким закрепителем (это делается кисточкой, вручную) для придания твердости детали.

Необходимо отметить, что в цветном 3D принтере от ZCorporation - Z450 установлены 4 струйные головки с чернилами основных цветов, так что полученная модель может воспроизводить не только форму, но и окраску получаемого прототипа. А в следующей модели - Z650 уже само клеящее вещество поставляется в различных основных цветах.

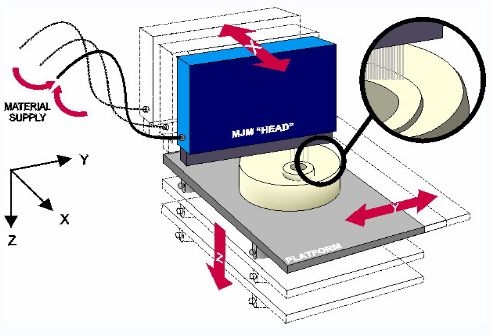

MJM (MultiJet Modeling)

В основе MJM – технологии 3D печати, лежит послойное сечение СAD файла на горизонтальные слои, которые последовательно отправляются на 3D-принтер. Каждый слой формируется печатающей головкой, которая через группы сопел выпускает на горизонтальную движущуюся платформу или расплавленный (температура около 80 C) фотополимер или расплавленный воск. Фотополимер или воск расплавляются в системе подачи материала до того как попадают в печатающую головку. Если 3D печать выполняется из фотополимера, то после печати каждого слоя, платформа, на которой выращен слой, отъезжает за печатающую головку под ультрафиолетовую лампу. Вспышка ультрафиолетовой лампы вызывает реакцию фотополимера, вследствие которой материал твердеет. После этого платформа отъезжает опять под печатающую головку и цикл формирования слоя повторяется. Печатающая головка образует новый слой. Если используемый материал – воск, то ультрафиолетовая лампа отсутствует и происходит естественное твердение слоя под действием температуры, так как температура в рабочей камере ниже, чем в системе подачи материала в печатающую головку. Особенностями технологии MJM является возможность воспроизводить 3D модели с высокой точностью. В процессе 3D печати используется материал поддержки: воск (поставляется отдельными картриджами). Если 3D печать выполняется из фотополимера, то материал поддержки удаляется посредством высокой температуры: деталь с поддержкой помещается в печь с температурой ~60 C. Если 3D печать выполняется из воска, то поддержка удаляется с помощью специального раствора.

Возможно одновременное изготовление нескольких деталей, расположенных на рабочей плате. Модели, размеры которых превосходят габариты рабочей зоны, можно строить по частям, а затем собирать в единое целое (например, склеивая отдельные части).

FDM (Fused Deposition Modeling)

Принцип создания моделей-прототипов по технологии FDM (Fused Deposition Modeling) заключается в послойной укладке расплавленной полимерной нити в соответствии с геометрией математической модели детали, разработанной в системе CAD.

Математическая модель передается в формате STL в специальное программное обеспечение InsightTM или CatalystTM , под управлением которого работают установки FDM. Программа ориентирует модель оптимальным для построения образом, разбивает ее на горизонтальные сечения (слои) и рассчитывает пути перемещения головки, укладывающей нить. При необходимости автоматически генерируются опорные элементы (поддержка) для нависающих фрагментов модели.

Через одну фильеру головки поступает основной материал. Через другую фильеру подается материал поддержки. Модель создается последовательным наращиванием слоем до ее полного завершения.

Простота технологии моделирования прототипов на установках фирмы Stratasys позволяет затрачивать на их изготовление считанные часы (в зависимости от размера модели). По окончанию построения изделие можно практически сразу использовать: ему не требуется длительная последующая доработка.

Благодаря безопасным технологиям и экологически чистым моделирующим материалам для эксплуатации оборудования Stratasys не требуются специальные условия. Это оборудование обычно размещают непосредственно в помещениях конструкторских отделов рядом с рабочими местами разработчиков.

Точность изготовления моделей-прототипов на установках Stratasys достигает 0,127мм, что сопоставимо с точностью пластмассовых деталей, изготовленных в обычных инжекционных пресс-формах.

Читайте также: