Метод измерения микротвердости доклад

Обновлено: 05.07.2024

Вы можете изучить и скачать доклад-презентацию на тему Методы измерения твердости и микротвердости материалов. Презентация на заданную тему содержит 12 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Зачем? Для изучения неоднородности распределения растворимых примесей по зерну Для исследования пластической деформации Для определения состава и свойств неизвестного материала Для построения диаграмм фазового равновесия Для исследования процессов диффузии и ликвационных явлений в сплавах …

Твердость Способность материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела (индентора) Роквелл Бринелль Виккерс

Твердость по Роквеллу для твердых материалов тоже усреднение значения твердости индентор: стальной конус, шарик, алмазная пирамида (отпечаток тоже большой)

Роквелл и Бринелль: в чем разница? Бринелль – частное от деления усилия вдавливания на площадь отпечатка Роквелл – отношение глубины проникновения индентора к единице деления шкалы прибора, который измеряет эту глубину Поэтому твердость по Роквеллу безразмерная, а по Бринеллю – измеряется в кг/мм2).

Что делать, если… образец очень мал надо измерить твердость объекта меньшей величины, чем величина отпечатка индентора Бринелля или Роквелла изучить объект пофазово/точечно ПОЛЬЗУЕМСЯ МЕТОДОМ ПО ВИККЕРСУ

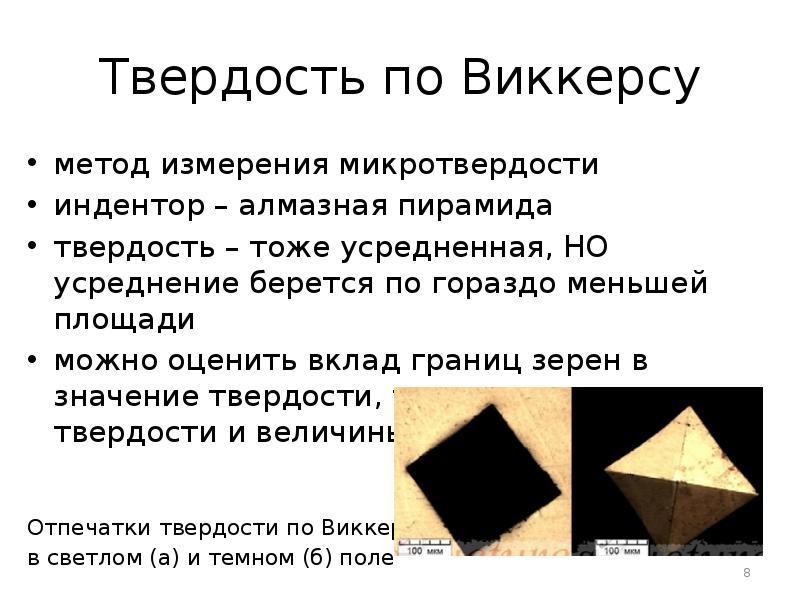

Твердость по Виккерсу метод измерения микротвердости индентор – алмазная пирамида твердость – тоже усредненная, НО усреднение берется по гораздо меньшей площади можно оценить вклад границ зерен в значение твердости, т.е. показать связь твердости и величины зерна Отпечатки твердости по Виккерсу в светлом (а) и темном (б) поле

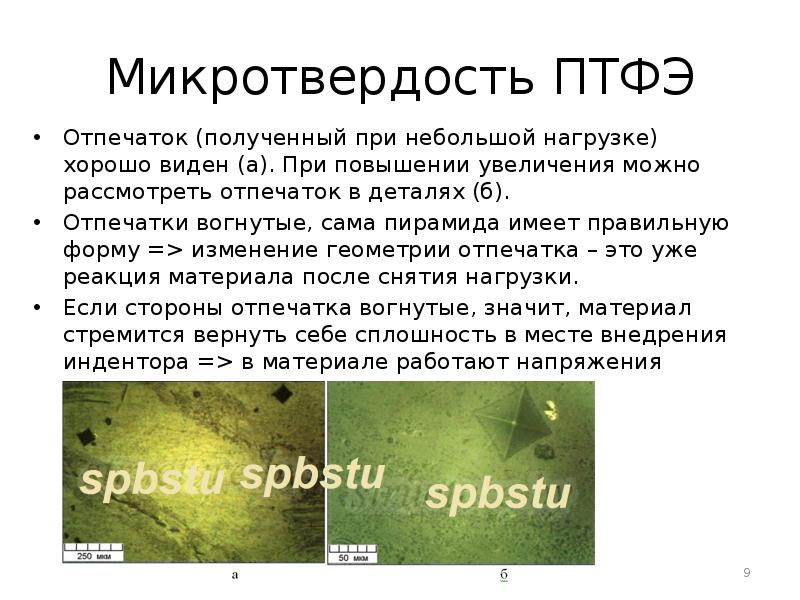

Микротвердость ПТФЭ Отпечаток (полученный при небольшой нагрузке) хорошо виден (а). При повышении увеличения можно рассмотреть отпечаток в деталях (б). Отпечатки вогнутые, сама пирамида имеет правильную форму => изменение геометрии отпечатка – это уже реакция материала после снятия нагрузки. Если стороны отпечатка вогнутые, значит, материал стремится вернуть себе сплошность в месте внедрения индентора => в материале работают напряжения сжатия.

Соотношение между различными методами измерения твердости Отпечатки твердости по Бринеллю, Роквеллу, микротвердомера ПМТ-3: 1 - отпечаток Бринелля (нагрузка 600 кг), 2 - отпечаток Роквелла (шарик, нагрузка 100 кг), 3 - отпечаток Роквелла (пирамида, нагрузка 60 кг), 4 - отпечатки микротвердости (нагрузка 50, 100 и 200г).

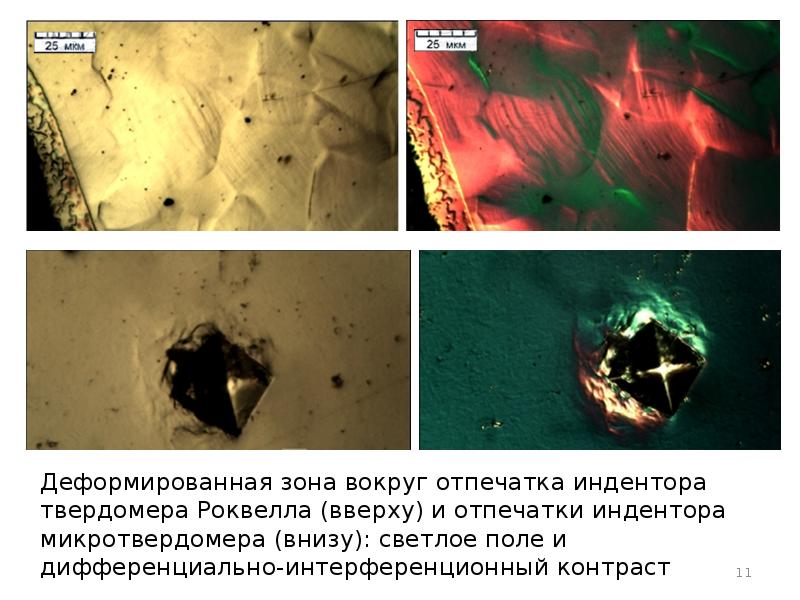

Деформированная зона вокруг отпечатка индентора твердомера Роквелла (вверху) и отпечатки индентора микротвердомера (внизу): светлое поле и дифференциально-интерференционный контраст Деформированная зона вокруг отпечатка индентора твердомера Роквелла (вверху) и отпечатки индентора микротвердомера (внизу): светлое поле и дифференциально-интерференционный контраст

У этого термина существуют и другие значения, см. HV.

Установка для измерения твёрдости

Метод Виккерса — (является статичным) метод измерения твёрдости металлов и сплавов по Виккерсу. Регламентируется ГОСТ 2999-75 и ISO 6507.

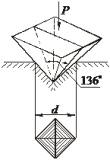

Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями.

Твёрдость по Виккерсу вычисляется путём деления нагрузки Р на площадь поверхности полученного пирамидального отпечатка. Метод Виккерса позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов. Наблюдается хорошее совпадение значений твёрдости по Виккерсу и Бринеллю в пределах от 100 до 450 НV. Основными параметрами при измерении твёрдости по Виккерсу являются нагрузка Р до 980,7 Н (100 кгс) и время выдержки 10—15 с.

Кто впервые предложил метод?

Впервые метод измерения твердости предложил британский военно-промышленный концерн Виккерс-Армстронг и стал широко применяемым и стандартизированным методом измерении твердости.

Способ измерения твердости методом царапания

Способами царапания и резания твердость определяется соответственно как сопротивление материала царапанию или резанию. Способ царапания разработал Моос в начале XIX в.; им были предложена шкала твердости минералов по способности одного наносить царапины на поверхности другого. Эта десятибалльная шкала (от талька № 1 до алмаза № 10) используется в минералогии, а также для оценки твердости технической керамики и монокристаллов.

При определении твердости всеми методами (кроме микротвердости) измеряют интегральное значение твердости материала (усредненное для всех структурных составляющих).

Значения твердости нельзя однозначно переводить в значения других механических свойств материала. Однако определение твердости является эффективным способом сравнения друг с другом однотипных материалов и контроля их качества.

В чем заключается сущность метода Виккерса?

Сущность метода по Виккерсу заключается в плавном внедрении четырехгранной алмазной пирамиды (с углом 136 градусов между противоположными гранями) в исследуемый образец с определенной нагрузкой P, и последующим определением диагонали отпечатка d и расчета твердости по таблицам.

- где:

- Р– нагрузка на индентор, кгс;

- d– диагональ отпечатка, мм.

Обозначение твёрдости

В соответствии с ГОСТ 2999-75, твердость по Виккерсу при условиях испытания F=294,2 Н (30 кгс) и времени выдержки под нагрузкой 10-15 с — обозначается цифрами, характеризующими величину твердости, и буквами HV. При других условиях испытания после букв HV указывается нагрузка и время выдержки.

- 500 HV — твердость по Виккерсу, полученная при нагрузке F=30 кгс и времени выдержки 10-15 с;

- 220 HV 10/40 — твердость по Виккерсу, полученная при нагрузке 98,07 (10 кгс) и времени выдержки 40 с.

Какой применяют индентор для определения твердости?

Для определения твердости по Виккерсу применяют четырехгранную алмазную пирамиду.

Измерение микротвердости

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р в течении определенного времени выдержки т. Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным нконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ =3000. Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 =3000 — число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

Соотношение значений твердости

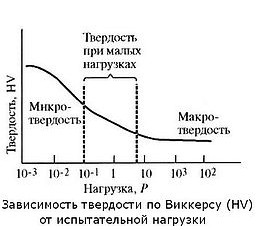

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Ссылки

Эта страница в последний раз была отредактирована 27 августа 2019 в 00:15.

Преимущество метода Виккерса

Преимущество метода Виккерса является возможности измерять твердость образцов и небольших изделий из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей с различной толщиной. Измерение твердости не занимает много времени (требует тщательной подготовки исследуемой поверхности).

Как рассчитывают твердость исследуемых образцов по Виккерсу?

После окончания испытания измеряют длины диагоналей отпечатка и рассчитывают, по среднему значению длины, твердость образца по таблицам (подробнее в ГОСТ 2999-75).

Кол-во блоков: 13 | Общее кол-во символов: 7688

Количество использованных доноров: 4

Информация по каждому донору:

Измерение микротвердости (ГОСТ 9450-76) заключается во вдавливании в микроскопический объем материала индентора в виде четырехгранной алмазной пирамиды с углом =136° при вершине (таким же, как и у пирамиды при измерении твердости по Виккерсу) под действием нагрузки Р в течение определенного времени, получении четырехгранного отпечатка и определении значения твердости Н так же, как и в методе Виккерса (см.рис.7). Для измерения микротвердости широкое применение нашли приборы марки ПМТ-3 и ПМТ-5 (П - прибор, МТ - микротвердость), представляющие собой вертикальные микроскопы снижним расположением предметного столика. Например, прибор марки ПМТ-3 (рис. 10) состоит из основания 1, стойки 2, кронштейна 3 с тубусом микроскопа 4 и механизмом нагружения 5 с индентором, предметного столика 6. Грубое и тонкое перемещение тубуса микроскопа, имеющего окуляр 7 и объектив 8,осуществляется соответственно вращением винта 9 (макроподача) и 10 (микроподача).

Рис.10. Общий вид прибора для измерения микротвердости марки ПМ1-3

Прибор имеет два сменных объектива для наблюдения при увеличениях х487 и х!30 (увеличение окуляра х15). При измерении микротвердости применяют нагрузки 0,049; 0,098; 0,196; 0,490; 0,981; 1,962; 4,905 Н, устанавливаемые на шток механизма нагружения. До начала нагружения шток поддерживается арретиром в верхнем положении, но уже при нагрузке 0,049Н и отпущенном арретире он опускается настолько, что делает на микрошлифе отпечаток. Выбор нагрузки зависит от задачи измерения. Центр отпечатка должен быть удален от края микрошлифа или от края соседнего отпечатка не менее, чем на две диагонали отпечатка. Если отпечаток слишком близок к краю, то вдавливание индентора облегчается и значение микротвердости получается заниженным от первого вдавливания, поэтому микротвердость будет завышенной. Если второй отпечаток расположен слишком близким от первого, то второй отпечаток будет находиться взоне, уже наклепанной.

При малой нагрузке велика относительная погрешность в измерении отпечатка и на рззультаты измерения сильнее сказывается качество микрошлифа. Поэтому для измерения средней микротвердости материала желательно использовать небольшую нагрузку 1,962 Н, Но если нужно измерить микротвердость отдельного зерна, приходится снижать нагрузку, пока отпечаток не окажется настолько малым, чтобы до границ зерна оставалось не менее двух диагоналей. Иногда это условие выполнить не удается, тогда полученные значения микротвердости надо рассматривать как относительную характеристику. Даже отпечаток, далеко отстоящий от видимой границы зерна, может давать завышенное или заниженное значение микротвердости из-за того, что под ним на небольшой глубине залегает другая фаза (более твердая или более мягкая): индентор "упирается" в нее или, наоборот, "проваливается" сквозь твердую корку в мягкую подложку. Поэтому разброс измеренных значений микротвердости, как правило, гораздо больше, чем при обычных измерениях твердости. Измерения микротвердости ценны только при правильной статистической обработке данных. Вдавливание индентора в образец под действием груза на штоке осуществляется при повороте рычага арретира 11 приблизительно на пол-оборота. Диагональ полученного отпечатка измеряют окулярным микрометром 12.

Поверхность образца перед измерением микротвердости шлифуется, полируется, травится, т.е. готовится микрошлиф, который устанавливается параллельно плоскости столика прибора с помощью пластилина или прижимных лапок. Контроль показаний прибора производится на сколе кристалла каменной соли с твердостью Н = 190-210 МПа. Перед измерением микротвердости необходимо также определить цену деления окулярного микрометра α. Обычно α≈0,3 мкм, но ее точное значение у разных приборов различное и зависит, кроме того, от точности установки объектива. Для определения точного значения а используют объект-микрометр с ценой деления 10 мкм, устанавливаемый параллельно движению перекрестия нитей окулярного микрометра, и, вращая барабан, совмещают перекрестие с одним из штрихов окулярного микрометра в правой части поля зрения, затем - в левой и определяют цену деления окулярного микрометра (лимба барабана) как отношение числа делений объект-микрометра к числу делений окулярного микрометра, умноженное на цену деления объект-микрометра.

При измерении микротвердости испытываемый образец или микрошлиф с помощью прижимных лапок или пластилина устанавливают на предметный столик, повернутый рукояткой в крайнее правое положение до упора, под объектив 8. Затем вращением винтов 9 и 10 наводят на фокус поверхность образца (микрошлифа), вращением главной линзы окуляра 7 устанавливают на резкость нити окулярного микрометра 12, а вращением барабана окулярного микрометра переводят двойной штрих и перекрестие нитей в центр поля зрения на деление 4 шкалы. При этом полный оборот барабана (100 малых делений на барабане) соответствует перемещению двойного штриха и перекрестия нитей на одно деление шкалы. Выбранное для нанесения отпечатка место подводят путем перемещения предметного столика 6 его винтами под перекрестие нитей и окончательно наводят на фокус поверхность образца вращением винта 10. Выбрав груз и поместив его на шток механизма нагружения, осторожно поворачивают рукояткой предметный столик 6 в крайнее левое положение до упора и производят вдавливание индентора путем медленного и равномерного поворота одним пальцем на себя рычага арретира 11. После выдержки в течение 4-7 с под нагрузкой ее снимают, медленно и равномерно поворачивая от себя рычаг арретира 11, а затем с помощью рукоятки предметного столика переводят его в крайнее правое положение до упора и измеряют окулярным микрометром диагональ полученного отпечатка. Для этого левый угол перекрестия нитей окулярного микрометра, расположенного справа от отпечатка, подводят вращением барабана окулярного микрометра к его правому углу так, чтобы толщина нитей оставалась вправо от контура отпечатка и производят отсчет показаний шкалы и лимба барабана окулярного микрометра (рис.11): к цифре слева от двойного штриха, показывающей сотни делений, прибавляют показания лимба барабана. Затем вращением барабана окулярного микрометра подводят правый угол перекрестия нитей к левому углу отпечатка, производят отсчет показаний шкалы и лимба барабана и вычитают из значения первого отсчета значение второго, умножают на цену деления лимба барабана, равную 0,3 мкм и определяют длину диагонали отпечатка. В зависимости от длины диагонали и используемой нагрузки по табл.4 находят значение твердости Н. Для достоверного определения микротвердости необходимо выполнить массив измерений на нескольких образцах и статистически его обработать. С учетом значительной вариабельности экспериментальных данных о микротвердости металлов и сплавов при измерениях приходится анализировать достаточно большие статистические коллективы (20-100 отпечатков).

Рис,11, Схема измерения длины диагонали отпечатка окулярным микрометром: а, б различные этапы измерения

Значения микротвердости Н,, в зависимости от диагонали отпечатка при нагрузке Р = 0,981 Н

| Диагональ отпечатка d, мкм | |||||||||

| - | - | - | - | - | |||||

| 80S | |||||||||

| 98,8 | 97,4 | 96,0 | |||||||

| 94,6 | 93,3 | 92,0 | 90,7 | 89,4 | 88,2 | 87,0 | 85,8 | 84,7 | 83,5 |

| 82,4 | 81,3 | 80,3 | 79,2 | 78,2 | 77,2 | 76,2 | 75,2 | 74,3 | 73,4 |

| 72,4 | 71,5 | 70,7 | 69,8 | 69,0 | 68,1 | 67,3 | 66,5 | 65,7 | 64,9 |

| 64,2 | 63,4 | 62,7 | 62,0 | 61,3 | 60,6 | 59,9 | 59,2 | 58,5 | 57,9 |

| 57,2 | 56,6 | 56,0 | 55,4 | 54,8 | 54,2 | 53,6 | 53,0 | 52,5 | 51,9 |

| 51,4 | 50,8 | 50,3 | 49,8 | 49,3 | 48,8 | 48,3 | 47,8 | 47,3 | 46,8 |

| 46,4 | 45,8 | 45,4 | 45,0 | 44,6 | 44,2 | 43,8 | 43,2 | 42,8 | 42,4 |

| 42,0 | 41,6 | 41,2 | 40,8 | 40,6 | 40,2 | 39,8 | 39,4 | 39,0 | 38,6 |

| 38,3 | 38,0 | 37,6 | 37,4 | 37,0 | 36;6 | 36,4 | 36,0 | 35,6 | 35,4 |

| 35,0 | 34,8 | 34,4 | 34,2 | 33,8 | 33,6 | 33,4 | 33,0 | 32,8 | 32,4 |

| 32,2 | 31,9 | 31,7 | 31,4 | 31Д | 30,9 | 30,6 | 30,4 | 30,2 | 29,9 |

| 29,7 | 29,4 | 29,2 | 29,0 | 28,7 | 28,5 | 28,3 | 28,1 | 27,9 | 27,6 |

| 27,4 | 27,2 | 27,0 | 26,8 | 26,6 | 26,4 | 26,2 | 26,0 | 25,8 | 25,6 |

| 25,4 | 25,3 | 25,1 | 24,9 | 24,7 | 24,5 | 24,3 | 24,2 | 24,0 | 23,8 |

| 23,6 | 23,5 | 23,3 | 23,2 | 23,0 | 22,8 | 22,7 | 22,5 | 22,4 | 22,2 |

| 22,1 | 21,9 | 21,8 | 21,6 | 21,5 | 21,3 | 21,2 | 21,0 | 20,9 | 20,7 |

| 20,6 | - | - | - | - | - | - | - | - |

Примечание. Для определения значения микротвердости Н при любой другой величине нагрузки приведенное в таблице значение твердости Н необходимо умножить на коэффициент Р/0,981. Например, при Р=0,196 Н диагональ отпечатка 30 мкм дает значение твердости Н 412.

В процессе измерения микротвердости следует также проверить центровку оптической оси микроскопа. Если полученный отпечаток (при установленном ранее двойном штрихе в центр поля зрения на деление 4 шкалы) значительно удален от перекрестия, то необходимо осторожно с помощью специальных центровочных винтов осуществить совмещение центра отпечатка с перекрестием нитей и затем еще раз проверить центровку оптической оси микроскопа.

Отпечаток часто имеет неровный контур. В этом случае перекрестие нитей следует подводить так, чтобы площадь выступающей за перекрестие части отпечатка была равна площади внутри перекрестия, не занятой отпечатком.

Правильный отпечаток должен быть квадратным. Вытянутый (ромбический) отпечаток может быть следствием кривизны шлифа или его наклонной установки. Если есть убеждение, что указанные недостатки подготовки к измерению микротвердости отсутствуют, то ромбический характер отпечатка - следствие анизотропии механических свойств поликристаллического тела, и для нахождения значения микротвердости по табл.4 необходимо вначале вычислить диагональ ромбического отпечатка как

При определении микротвердости четырехгранная алмазная пирамида (с углом между противоположными гранями при вершине 135°) вдавливается в испытуемый материал под очень небольшой нагрузкой от 0,05 до 5 Н.

Рис. 1.5. Измерение микротвердости

Число твердости выражается в величинах твердости Н и определяется по формуле (5).

Среднее значение микротвердости Н вычисляем по формуле (6),

(6)

где n - число измерений,

Нi - текущее измерение

Числа твердости согласно ГОСТ 9450 - 60 обозначают символом Н с указанием в индексе величины нагрузки в граммах (например, H50 = 220 означает, что число микротвердости 220 получено при нагрузке 0,5 Н).

Испытание на микротвердость применяют для контроля качества материала очень мелких деталей, а также для определения твердости структурных составлявших, твердости покрытий и весьма тонких поверхностных слоев. Поверхность образца для определения микротвердости подготавливают так же, как и для микроисследования. Полирование рекомендуется электролитическое во избежание наклепа в тонком поверхностном слое. Для определения микротвердости применяют прибор ПМТ - 3. Это вертикальный микроскоп 1 с нижним положением столика, Принцип измерения твердости такой же, как и по Виккерсу, только пирамида отличается более высокой точностью изготовления.

Выбор нагрузки зависит от задачи измерения. Центр отпечатка должен быть удален от края шлифа или от края соседнего отпечатка не менее чем на две диагонали отпечатка. Если отпечаток получен слишком близко к краю, то вдавливание индентора облегчается и поэтому значение твердости оказывается заниженным. Если первый отпечаток расположен слишком близко от второго, то второй отпечаток будет находиться в зоне, уже наклепанной от первого вдавливания, поэтому твердость получается завышенной. [3]

При малой нагрузке велика относительная погрешность в измерении отпечатка и сильнее сказывается качество шлифа, поэтому желательно брать наибольшую нагрузку.

Порядок выбора оборудования

Порядок выбора оборудования зависит от многих факторов и условий в которых требуется определить твердость. В зависимости от этого Приборы для измерения твердости делятся на:

Стационарные приборы используются в основном в лабораториях, в основе их приборы давлением: то есть твердомеры для металлов по методу Бринелля, Роквелла и Виккерса. Стационарные твердомеры обладают высокой точностью, удобством в эксплуатации и обслуживании. Могут использоваться для определения твердости закаленных и незакаленных сталей, черных и цветных металлов, литого чугуна, твердых и мягких сплавов. [3]

Переносные - в основе этих приборов лежат ульразвуковые и динамические твердомеры. При использовании стационарных твердомеров требуется, чтобы испытываемый образец помещался под измерительным устройством, что не всегда возможно. Переносные измерительные устройства разработаны для того, чтобы позволить проводить определение твердости не только в лаборатории, но и в полевых условиях

) Приборы для измерения микротвердости - микротвердомеры

1) Приборы давлением:

Для измерения твердости по методу Бринелля используют прибор ТШП-4.

Прибор имеет следующие основные характеристики: - испытательные нагрузки, кгс…………………………..750, 1000, 3000-допустимая погрешность в, %…………………………………..+1 и -1

диаметры стальных шариков к наконечникам, мм …………. 5,10

величина свободного хода шарикового наконечника до испытуемой поверхности…………………………….10

Это переносной прибор состоит из измерительной головки, включающий в себя узел измерения нагрузок и приспособлений для крепления ее к деталям. С прибором поставляются приспособления: для градуировки и проверки прибора, для крепления прибора в шпинделе вертикально-сверильных станков, для крепления к спец. стенду

Твердость материала при измерении на приборе ТШП-2 не должна превышать 4500 МН/м 2 , т. к. для вдавливания используется стальной закаленный шарик с твердостью НВ = 6000 МН/м 2 и при испытании более твердых металлов он будет деформироваться сам.

Чем больше диаметр шарика, тем выше точность в определении твердости.

Определение твердости HB производится на прессе Бринелля (твердомер типа ТШ) в следующем порядке. Испытываемый образец (деталь) устанавливают на столике 1 (Рис. 2) шлифованной поверхностью кверху. Поворотом маховика 2 по часовой стрелке столик прибора поднимают так, чтобы шарик 4 мог вдавиться в испытываемую поверхность. Маховик 2 вращают до упора, и нажатием кнопки включают электродвигатель 6. Двигатель перемещает коромысло и постепенно нагружает шток с закрепленным в нем шариком. Шарик под действием нагрузки 3, сообщаемой приведенным к коромыслу грузом, вдавливается в испытываемый материал. Нагрузка действует в течение определенного времени (10…60 с), задаваемого реле времени, после чего вал двигателя, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая маховик 2 против часовой стрелки, опускают столик прибора и снимают образец.

Диаметр отпечатка измеряют при помощи отсчетного микроскопа (лупы Бринелля), на окуляре которого имеется шкала с делениями, соответствующими десятым долям миллиметра. Измерение проводят с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин.

Прибор предназначен для измерения твердости металлов и сплавов по методом вдавливания алмазного конуса или стального закаленного шарика под действием заданной нагрузки в течении определенного времени. Испытания образца на твердость осуществляется с помощью механизма погружения, приводимого в действие электродвигателем. От двигателя через червячный редуктор вращение передается кулачковому блоку, который передает нагрузку на образец через наконечник с шариком или алмазным конусом на конце. Фиксирование глубины проникновения наконечника в образец осуществляется индикатором, который приводится в движение рычагом.

Испытания твердости на этом приборе могут производиться вдавливанием закаленного шарика (D =I, 588 мм), алмазного конуса Алмазный конус применяется для испытания твердых металлов (НВ - 2500 МН/м 2 ).

Прибор измеряет глубину отпечатка. Каждое деление шкалы индикатора соответствует глубине вдавливания (h) в 0,002 мм, поэтому, чем меньше h, тем больше твердость.

В зависимости от типа индентора и выбранной нагрузки измерения твердости проводят по шкалам A, B, C, F. Полученное значение твердости является величиной безразмерной и выражается в единицах данной шкалы соответственно HRA, HRB, HRC, HRF

Шкалы А и С применяет для измерения закаленной стали, причем, когда требуется измерить твердость в поверхностном слое, например, после химико-термической обработки, после закалки ТВЧ, нагрузку снижают до 500 Н, т.е. использует для измерения шкалу А. Для определения твердости отожженной и нормализованной стали применяют шкалу В, нагрузку 1000 Н. Дня цветных металлов, имеющих малую твердость, измерения проводят по шкале F. Нагрузка в этом случае снижена до 500 Н, чтобы уменьшить глубину проникновения стального шарика.

Несмотря на ряд недостатков прибора ТК-2М: условность величины определяемой твердости, малая точность измерения он широко применяется для массового контроля. Причиной этого является ряд достоинств метода:

1. Быстрое определение твердости благодаря автоматизации

2. Возможность определения твердости материалов с НВ > 500 ед.

. Возможность измерения твердости на малых и тонких образцах.

После приложения предварительной нагрузки индикатор, измеряющий глубину отпечатка, устанавливается на нуль. Когда отпечаток получен приложением окончательной нагрузки, основную нагрузку снимают и измеряют остаточную глубину проникновения наконечника t.

Твердость измеряют на приборе Роквелла, в нижней части станции которого установлен столик 5. В верхней части станции индикатор 3, масляный регулятор 2 и шток 4, в котором устанавливается наконечник с алмазным конусом (имеющим угол при вершине 120 0 и радиус закругления 0,2 мм) или стальным шариком диаметром 1,588 мм. Индикатор 3 представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки - большая (указатель твердости) и маленькая - для контроля величины предварительного нагружения, сообщаемого вращением маховика 6. Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс.

После этого поворачивают шкалу индикатора (круг циферблата) до совпадения цифры 0 на черной шкале с большой стрелкой. Затем включают основную нагрузку, определяемую грузом 1, и после остановки стрелки считывают значение твердости по Роквеллу, представляющее собой цифру. Столик с образцом опускают, вращая маховик против часовой стрелки.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания t, а величину 100 - t по черной шкале при измерении конусом и величину 130 - t по красной шкале при измерении шариком.

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью специальных таблиц.

Прибор регулирует скорость подвода индентора в испытываемому изделию и снабжен проекционной оптической системой, обеспечивающей замер диагонали отпечатка на экране микрометрического устройства. В конструкцию прибора входят слудующие основные механизмы, смонтированные внутри литого корпуса: шпиндель, макрометрическая головка, грузовой рычаг, грузовая подвеска, механизм подъема стола и панель с электроаппаратурой.

Шпиндель (выполнен в виде трубы) и рычажная система предназначены для создания и передачи нагрузки на испытываемый образец. Пределы измерения твердости 8HV - 2000 HV

Измерение твердости алмазной пирамидой дает более точные значения для металлов с высокой твердостью, чем измерения шариком или конусом, так как диагонали отпечатка достаточно велики даже при малой глубине отпечатка.

На приборе ТП-7Р-1 можно измерять твердость мягких металлов и очень твердых сплавов и, кроме того, твердость в тонких поверхностных слоях, например при обезуглероживании, поверхностном наклепе, химико-термической обработке и т.д.

Однако каждое определение по Виккерсу занимает сравнительно много времени и требует тщательной подготовки поверхности образца, что является основным недостатком этого метода, препятствующим широкому применению его в цеховых условиях.

2) Портативные приборы:

подразделяются на портативные ультразвуковые и портативные динамические:

Портативный ультразвуковой твердомер МЕТ-У1 (рис. 1.9)

Ультразвуковой твердомер МЕТ-У1А состоит из электронного блока МЕТ-У1А и ультразвукового датчика У1А с нагрузкой 15Н. Принцип действия Определение частот свободных колебаний индентора, находящегося под действием постоянного усилия 1,5 кГс или 5 кГс.

) любых по массе изделий толщиной от 1 мм - недоступное для динамических твердомеров (малые детали, тонкостенные конструкции, трубы, резервуары, стальные листы и т.д.);

) без видимого отпечатка на поверхности изделия (зеркальные поверхности, шейки коленчатых валов, ножи);

) изделий сложной формы, в труднодоступных местах.

Принцип действия Определение частот свободных колебаний индентора (акустический резонатор с алмазной пирамидой Виккерса), находящегося под действием постоянного усилия 1,5 кГс или 5 кГс.

Ограниченное использование для измерения изделий с крупнозернистой структурой (например, чугун) или массой менее 10 г., или толщиной менее 1 мм.

Портативный динамический твердомер МЕТ-Д1. (рис. 1.10)

Определяет отношения скоростей индентора до и после соударения с поверхностью контролируемого изделия

) измерение твердости материалов с неоднородной, крупнозернистой структурой, кованных изделий, литья;

) измеренная величина твердости не зависит от пространственного положения датчика;

) малая чувствительность к кривизне и шероховатости измеряемой поверхности;

) высокая производительность (30 измерений в минуту). Реализует метод отскока.

) Измерение изделий массой менее 3-х кг или толщиной менее 12 мм возможно только при 2) выполнении следующих условий:

) наличии чугунной или стальной опорной плиты массой не менее 3 кг;

) наличии смазки для притирки изделия к опорной плите;

) изделие должно быть плотно притёрто к поверхности опорной плиты.

3) Ультразвуковые приборы:

Ультразвуковой твердомер Узит-3 (рис. 1.11)

Твердомер предназначен для измерения твердости в пределах 80-450 НВ, 20-70 HRC. Твердомер комплектуется насадками для работы на плоских и цилиндрических поверхностях.

Твердомер УЗИТ-3 позволяет легко измерить твердость любых (крупногабаритных, сложной формы и т.п.) изделий из конструкционных сталей. Принцип действия твердомера УЗИТ-3 основан на измерении ультразвукового импеданса при внедрении магнитостриктора с алмазом Виккерса в поверхность изделия.

УЗИТ-3 позволяет измерять твердость как крупных, так и мелких изделий, в местах с большой кривизной поверхности, вблизи краев и т.п.

Читайте также: