Конусные дробилки и их производительность доклад

Обновлено: 05.05.2024

Добилки в первую очередь подразделяются по особенностям конструктивного исполнения рабочего дробящего органа. О дробилках, называемых "щековыми" написана Статья на нашем сайте. А в этой поговорим о дробилках конусных.

Общее о конусных дробилках.

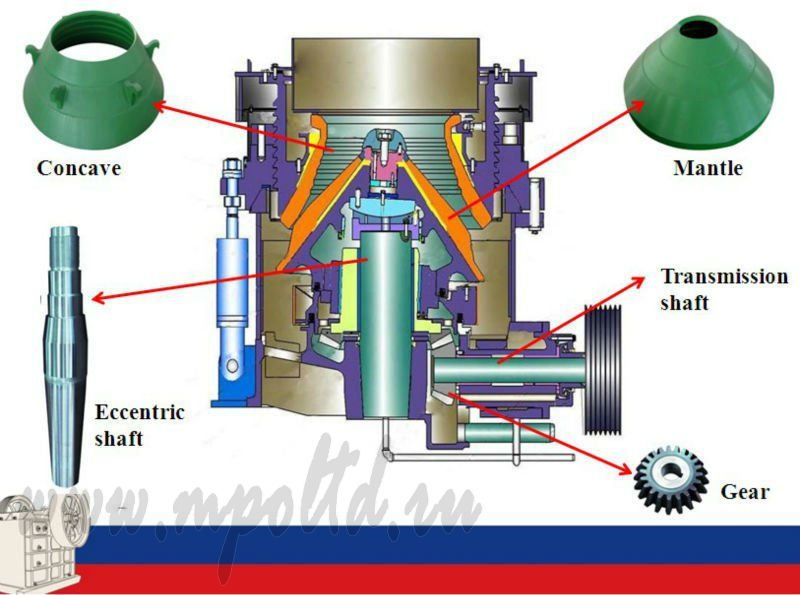

Конусная дробилка это машина для дробления твёрдых материалов методом раздавливания кусков в пространстве между двумя коническими поверхностями. Одна из поверхностей дробящего органа неподвижная, а другая совершает вращательное и сложное качательное движение.

Конический рабочий орган конусной дробилки совершает вращательно-колебательное, называемое так же гирационным, движение внутри неподвижной чаши-основания, измельчая исходное сырье, подаваемое в верхнюю загрузочную кольцевую щель. Прижимаясь к одной стороне неподвижной чаши, подвижный конус раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. И так по кругу. Результат трудов конусной дробилки удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Рабочие поверхности дробящих конусов конусных дробилок защищены сменными футеровками из износостойкой стали.

Процесс дробления на конусных дробилках, в отличие, например от щековых, происходит непрерывно. В работе дробилки отсутствует холостой ход, что является несомненным плюсом. Кроме того при прочих равных условиях, количество измельченных кусков, не соответствующих заданным параметрам, их лещадность, при дроблении на конусных дробилках ниже, чем на щековых. С помощью конусных дробилок получают правильный кубовидный щебень, который используется для посыпания дорог и в строительстве для получения бетона.

Дробилки конусные это дробящие агрегаты непрерывного действия, способные работать под завалом. Это значит, что допускается прямая и непрерывная подача горной массы, конвейерами или думпкарами (спецвагонами для перевозки сыпучих материалов).

Разумеется у описанных выше плюсов конусной дробилки есть и обратная сторона. Главный недостаток конусной дробилки - её повышенная энергоемкость. Кроме того, конструкция конусной дробилки по определению довольно емкая и громоздкая, что в некоторых случаях затрудняет её эксплуатацию.

Тем не менее конусные дробилки получили широкое распространение во множестве отраслей промышленности. Они применяются как для дробления рудных пород, например чёрных и цветных металлов, так и для дробление нерудных пород включая особо твёрдые, абразивные и трудно дробимые.

Конструктивное исполнение и технические характеристики конусных дробилок так же находится в широком диапазоне

- ширина приёмного отверстия — до 1500мм.

- ширина разгрузочной щели на открытой стороне — до 300мм

- размер максимального конуса (по 5%-му остатку на квадратной ячейке): питания — до 1200 мм, продукта — до 390мм

- производительность — до 3,420м³/ч

- мощность главного привода — до 800кВт

- масса без комплектующих изделий и запасных частей — до 675т

Таким образом конусные дробилки способны решать значительный круг задач.

Классификация конусных дробилок

- конусные дробилки крупного дробления (ККД) в двух исполнениях: с одним приводом, с двумя приводами

- конусные дробилки среднего дробления (КСД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

- конусные дробилки мелкого дробления (КМД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

Существует два основных технологических признака для классификации конусных дробилок. Конусные дробилки крупного дробления как правило имеют исполнение: неподвижная конусообразная чаша установлена вершиной вниз, дробящий конус крутой, угол при вершине около 20°.

Конусные дробилки среднего и мелкого дробления: неподвижная конусообразная чаша установлена вершиной вверх, дробящий конус пологий, угол при вершине около 100°.

Конусные дробилки крупного дробления (ККД)

Относить ли конусную дробилку к категории крупного дробления можно оценить по характеристике ширины приёмного и выходного отверстий. Например обозначение конусной дробилки ККД-1500/300 означает, что дробилка конусная крупного дробления с шириной приёмного отверстия 1500 мм и выходного отверстия 300 мм.

Конусные дробилки этого типоразмера могут перерабатывать куски исходного материала размером до 1200 мм и имеют производительность до 2,600 м3/ч. Такие конусные дробилки используются на горно-обогатительных комплексах в качестве головных.

К конусным дробилкам крупного дробления относятся агрегаты, способные принимать куски породы от 400 до 1,200 мм при выходной щели в 75-300 мм. Производительность таких дробилок составляет от 150 до 2,300 куб/час.

Конусные дробилки среднего дробления (КСД)

Конусные дробилки среднего дробления изготавливаются с размерами конуса в 600-900 миллиметров и могут перерабатывать куски руды от 60 до 300 мм, а результат на выходе - фракция в 12-60 мм. Производительность таких дробилок в пределах 12. 580 куб/час.

Конусные дробилки среднего дробления характеризуются диаметром основания подвижного конуса Например обозначение конусной дробилки КСД-2200 означает, что дробилка оснащена дробящим конусом с диаметром в основании 2,200 мм.

Для обеспечения равномерности зернового состава продуктов дробления конусные дробилки среднего дробления располагают двумя зонами. В верхней зоне, сужающейся, происходит основное дробление материала, а в нижней, параллельной, — додрабливание.

Конусные дробилки мелкого дробления (КМД)

Приемник конусной дробилки мелкого дробления рассчитан на куски в 35-100 мм, а результат на выходе - фракция 3-15 мм. Производительность конусных дробилок мелкого дробления 12. 220 куб/час.

Конусные дробилки мелкого дробления так же характеризуются диаметром основания подвижного конуса и для обеспечения равномерности зернового состава продуктов дробления оборудуются двумя зонами.

В отличии от конусных дробилок среднего дробления, камеры конусных дробилок мелкого дробления имеют параллельную зону большей длины и подвижный конус меньшей высоты.

Особенности развития конусных дробилок

Одним из направлений совершенствования конструкции конусных дробилок стало исключение проблемы заклинивания дробилки в случае попадания слишком твердой породы. Для этого конусные дробилки могут оснащаться пружинной подвеской неподвижной конической чаши к раме. При заклинивании чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и слишком твердый элемент удаляется под действием силы тяжести. Пружинная конструкция применяется в конусных дробилках среднего и мелкого дробления.

В последние годы получили распространение дробилки с гидравлическим регулированием разгрузочной щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

Другим направлением развития конусных дробилок стало применение вибраторов дебалансного типа или дебалансиров. Дело в том, что при низкой частоте колебания подвижного конуса дробление затруднено, производительность дробилки низкая. Простое увеличение частоты приводит к возрастают динамических колебаний, которое может привести к разрушению фундамента дробилки.

Дебалансиры обеспечивают подвижному конусу дополнительную вибрацию, которая повышает качество дробления. Несмотря на то, что конструкция конусной дробилки дебалансирного типа стала несколько сложнее, конструкторам удалось снизить общую вибрацию во время работы и снизить требования к устройству фундамента. При увеличении энергопотребления в целом, удельный расход снижается.

Конусные дробилки дебалансирного типа, у нас так же называемые инерционными, отличаются и возможностью регулировки интенсивности дробления, тем самым они могут настраиваться на получение конечного продукта различного гранулометрического состава. Это важно на любых этапах дробления и большинстве технологических процессов.

В частности такие дробилки хорошо показали себя при производстве материалов для строительства дорог (как автомобильных, так и железнодорожных). Конусные дробилки, оснащенные дебалансирами позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Существуют конечно и более экзотические решения, такие как комбинированная щеково-конусная дробилка. Верхняя часть загрузочной щели такой дробилки выполнена более полого, что позволяет загружать крупные куски породы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Кроме производства специалисты завода нестандартного оборудования "Машинопромышленное объединение" осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию конусных дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Конусная дробилка – это устройство непрерывного действия, в котором порода измельчается, попадая в промежуток между вращающимся дробильным конусом и неподвижным корпусом. Конусность вращающегося элемента устройства и корпуса разная – у ротора она более острая. За счет этого порода может поступать непрерывно, постепенно измельчаясь до нужных размеров фракции. Обычно в состав оборудования конусных дробилок включается ленточный транспортер, непрерывно отводящий измельченную породу.

Принцип действия конусных дробилок

Отличаются конусные дробилки по критериям дробления материалов, в частности, подачи материала в состав оборудования. В частности, подача материала осуществляется непрерывно, следовательно, это достигнуто благодаря отсутствию в конструкции холостого хода. Раздавливание материала осуществляется непосредственно между двумя коническими элементами, поверхностями. Образуются подобные конические поверхности специально включенным органом подвижного типа, и установленной в неподвижном виде узлом – чашей. Посредством подобной конструкции получается доступным мелкое раздробление материала, возможность получения мелкой фракции, что станет актуальным решением для потенциального потребителя.

В частности, достигается возможность использования полученного материала при производстве специальных покрытий в ландшафте земельного участка, для отделки различных поверхностей домов. Измельчать может потребоваться ряд элементов руды, цветных металлов и прочих материалов. Следует отметить, предусмотрена возможность измельчения неметаллических руд, за тем лишь исключением, что куски материала будут иметь не слишком большие размеры. Отмечается также некоторое преимущество дробилок конусного типа перед аналогичными, но щелковыми, которая заключается в оптимальной лещадности щебня. Таким образом, достигается невероятный результат, на который тратится незначительное количество времени и усилий.

Конструкция оборудования

Устройство конусных дробилок достаточно простое и максимально комфортное для последующей эксплуатации. Основой является конический орган, посредством которого осуществляется колебательное движение. Обеспечивается движение непосредственно внутри другого рабочего органа, которым является чаша, служащая помимо прочего и основанием оборудования. Посредством поступательного движения, осуществляется измельчение используемого материала и последующей загрузке в кольцевую щель.

Порода достаточно просто измельчается, не повреждая при этом оборудование, получаясь равным оптимальной концентрации, указанной потенциальным потребителем. В дальнейшем, полностью готовый к эксплуатации продукт подается в нижнюю часть оборудования, что осуществляется под воздействием силы тяжести. В нижней части агрегата устанавливается специальное отверстие, через которое уже практически полностью готовый материал и поступает для дальнейшей эксплуатации.

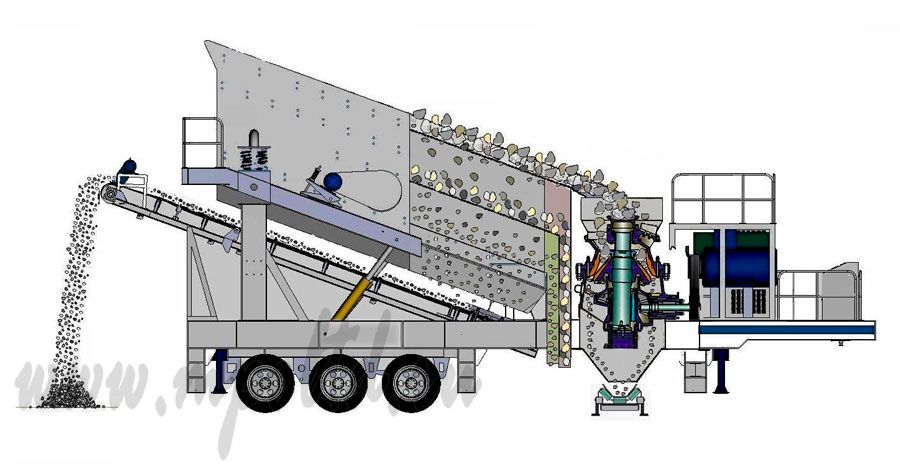

Классификация по способу монтажа и передвижению оборудования

Следует отметить, классифицировать конусные дробилки можно по критерию мобильности. Различаются всего лишь два особенных вида, которыми являются:

- Стационарные, предусматривает установку дробилки непосредственно в помещениях, производственных цехах, различных вспомогательных объектах, где выполняется дробление материала для последующего использования в строительстве. Стоит отметить, оборудование для монтажа в стационарном виде отличается высокой мощностью и производительностью, что делает его оптимальным решением среди потенциальных потребителей.

- Мобильные устройства могут запросто перемещаться и при этом выполнять поставленные задачи. В данном случае актуальным станет вопрос габаритов, веса конструкции, чему полностью соответствует представленная конструкция. Вес отличается, однако и производительность оборудования не позволит испытывать агрегат при дроблении крупных объектов, материалов. Обеспечивается сравнительно простая транспортировка, благодаря чему можно запросто попробовать переносить оборудование к месту выполнения работ. Мобильные конусные дробилки имеют различный источник энергии, который также может использоваться в зависимости от потребностей для потенциального владельца оборудования.

Особенности оборудования по технологическому назначению

Конусные дробилки могут отличаться, в том числе и по технологическому назначению. В первую очередь отличие предусматривает наличие определенного количества приводов в конструкции оборудования. В первую очередь это может быть наличие соответствующих одного, либо же двух приводов, что влияет на производительность оборудования. В случае наличия двух приводов, актуальным становится вопрос затрат времени и усилий на обслуживание оборудования, но в то же самое время значительно ускоряется получение высоких результатов процесса дробления.

Классификация оборудования по редукционному типу

Предусмотрена классификация конусных дробилок по редукционному типу. Это предусматривает вторичное дробление, которое наиболее актуально при необходимости получения мелкой фракции и тем самым максимального использования всех особенностей агрегата. Вторичное дробление актуально также на заводах, в производственных помещениях, где налажено производство продукции для фундамента, укладки дорожек, различных прочих деталей интерьера, ландшафтов.

Конструктивные особенности камеры и параметры дробления

Классификация актуальна по факторам дробления, в частности особенностях конструкции камеры. К примеру, это может быть конусная дробилка с узлами для грубого и тонкого дробления, которое позволит получить фракцию нужного параметра для использования в составе строительства как определенного технологического материала. Наличие подобных камер позволит получить мелкую фракцию материала, что, следовательно, позволит рассчитывать на получение необходимого материала, достойного для включения в состав различных составов и компонентов.

Систематизация оборудования по мелкому дроблению

Осуществляется классификация также по мелкому дроблению, что особенно актуально в том случае, если используется фракция в качестве основы для различных строительных материалов. Тонкое дробление позволит измельчить материал, который в дальнейшем можно сделать в качестве строительного материала. Грубое дробление в данном случае является первичным, на ее основе можно сделать фундамент, различные другие детали сооружения.

Область применения конусных дробилок

Используются дробилки конусного типа для дробления камней, щебня, различных прочих материалов при необходимости осуществлять строительство, производство материалов, компонентов. При необходимости дробления крупных камней используется сложное технологическое оборудование, способное превратить глыбу в материал средней фракции. Как правило, это стационарные агрегаты, отличительной особенностью которых является высокая мощность и продуктивность.

В свою очередь, может эксплуатироваться дробилка и в случае необходимости измельчения различных других неметаллических соединений. В частности, оборудование используемое для этих целей работает с несколько меньшей продуктивностью. При необходимости переработки материала средней фракции в мелкую, можно использовать мобильные агрегаты.

Конусные дробилки. Устройство и работа. По очерёдности технологического процесса измельчения нерудных материалов для получения каменного щебня, следующими, после щековых дробилок, устанавливаются конусные дробилки (КД).

Применение КД. (рис 1).

Различаются три типа КД : для крупного ККД, среднего КСД и мелкого КМД дробления.

ККД применяются для дробления кускового материала с размерами от 400 до 1200 мм, с получением кусков от 75до 300мм.

КСД применяются для дробления кусков от 60 до 300мм , с получением материала от 12 до 60мм.

КМД применяются для дробления кусков от 35 до 100мм с получением материала от 3 до 15 мм.

В технологических линиях для получения каменного щебня для дорожного строительства применяются, в основном, дробилки КСД и КМД.

Эти агрегаты применяются при дорожном строительстве для дробления кусков, полученных после щековых дробилок.

Способ измельчения кускового материала в КД основан на процессах раздавливания и изгиба материала между неподвижным наружным и внутренним подвижным дробящими конусами. Внутренний конус установлен на вертикальном валу и, при вращении вала, его точки поверхности движутся по эксцентриковой замкнутой кривой, по отношению к внешнему конусу. В отличие от циклично работающих щековых дробилок, в КД, процесс дробления совершается непрерывно, с постоянной загрузкой материала.

![Конусные дробилки. Устройство и работа.]()

Схематическое конструктивное устройство всех видов КД показано на рис.2.

Материал, подлежащий дроблению, подаётся во входное отверстие, попадает в пространство между конусами и, при вращении подвижного конуса, раздавливается между ним и наружным неподвижным конусом. В зоне минимального зазора между поверхностями конусов, при их сближении, происходит разрушение материала путём раздавливания его и изгиба, после чего, он под собственным весом, перемещается вниз и выпадает из агрегата.

Материал для дробления подаётся в приёмную воронку и, по суженной части в ней попадает в зазор между подвижным и неподвижным конусами. При вращении вертикального вала, он совершает прецессионное движение, материал между конусами деформируется и, после измельчения, перемещается вниз и выпадает из агрегата. В этих дробилках отсутствует траверса для подвески подвижного конуса, а вертикальный вал опирается на подпятник.

![Конусные дробилки. Устройство и работа.]()

Устройство ККД (рис.3).

Составные части ККД: нижняя часть корпуса 1, эксцентрик 2, средняя часть станины 3, броня 4, вал дробящего конуса 5, корпус дробящего конуса 6, броня 7, траверса 8, обойма верхнего подвеса 9, колпак 10, труба для подвода густой смазки 11, противопылевое устройство 12, приводной вал 13, термические датчики приводного вала 14, шкив 15, маслосборник 16, труба для слива масла 17, труба для подвода масла 18, термические датчики эксцентрикового узла 19.

Камера дробления расположена между коническими поверхностями, образованными подвижным и неподвижным рабочими конусами. На поверхности неподвижного и подвижного конусов, закреплена футеровка, в виде брони. Камера дробления имеет сужение внизу, и в ней, при вращении вертикального вала, одновременно образуются рабочие зоны сближения и отхода конусов, что соответствует дроблению и разгрузке материала.

Эти зоны расположены по диаметру и перемещаются, вращаясь друг за другом при вращении эксцентрикового вала.

У ККД размеры приёмного и выходного отверстия являются важными параметрами и входят в характеристику марки агрегата. Выходная щель соответствует размеру максимального сближения конусов. Процесс дробления заключается в раздавливании и изгибе материала. Рабочими органами дробилки являются подвижный и неподвижный рабочие конусы.

Корпус дробилки представляет собой литую конструкцию с двумя приливами, одним, для размещения приводного вала и вторым, для размещения эксцентрика 2.

Горизонтальный вал 13, на котором закреплён шкив 15 для клиноремённой передачи, установлен на подшипниках скольжения или качения и передаёт вращающий момент от привода дробилки, через коническую передачу, рабочим органам.

Во внутренней части вертикального прилива установлены втулка скольжения для эксцентрика 2. Ось нижней части вала дробящего конуса 5, с наружной цилиндрической поверхностью, совмещена с вертикальной осью дробилки, а ось цилиндрической внутренней поверхности эксцентрика 2 смещена от наружной поверхности и установлена под наклоном в 2о к вертикали.

Вертикальный вал дробящего конуса 5, верхней частью шарнирно подвешен на опорном узле, установленном в центре траверсы 8 и имеет возможность, вращаясь, покачиваться, создавая прецессионное вращение.

На верхней части эксцентрика 2, установлена большая коническая шестерня, находящаяся в зацеплении с малой конической шестерней, установленной на валу 13.

Корпус дробящего конуса 6 защищён от абразивного износа броней 7, а внутренняя поверхность неподвижного рабочего конуса защищена бронёй 4. Защитные брони, выполнены из стального литья с большим содержанием марганца, для предотвращения их от преждевременного износа.

![Конусные дробилки. Устройство и работа.]()

Устройство КСД и КМД (рис.4).

Составные части дробилок КСД и КМД: сферическая головка 1, дробящий кожух 2, установочный корпус 3, подвижный конус 4, регулировочный механизм 5, футеровки неподвижного и подвижного конусов 6 и 22, неподвижное кольцо 7, амортизационные пружины 8, подпятники 9 и 17, опорный корпус сферического подпятника 10, шкив привода 11, вал привода 12, картер 13, коническая шестерня 14, эксцентриковый вал 15, крышка подпятника 16, вертикальный вал 18, большая коническая шестерня 19, корпус 20, противопылевой воротник 21, крепёж 23 и 25, неподвижный конус 24, загрузочная воронка 26.

Камера дробления А расположена между коническими поверхностями, образованными подвижным и неподвижным рабочими конусами 4 и 24. На поверхности неподвижного и подвижного конусов закреплена футеровка 6 и 22, соответственно. Камера дробления А имеет сужение внизу, и в ней, при вращении вертикального вала, одновременно, образуются рабочие зоны сближения и отхода конусов, что соответствует дроблению и разгрузке материала. Эти зоны расположены по диаметру и перемещаются, вращаясь друг за другом при вращении эксцентрикового вала.

У КСД и КМД размеры приёмного и выходного отверстия являются важным параметром и входят в характеристику марки агрегата. Выходная щель соответствует размеру максимального сближения конусов. Процесс дробления, как и у всех конусных дробилок, заключается в раздавливании и изгибе материала, в зазоре между подвижным и неподвижным рабочими конусами.

Корпус дробилки 20 представляет собой литую конструкцию с двумя приливами, одним для размещения приводного вала 12 и вторым, для размещения эксцентрикового вала 15.

Горизонтальный вал 12, на котором закреплён шкив 11 для клиноремённой передачи, установлен на подшипниках качения в картере 13 и передаёт вращающий момент от привода дробилки, через коническую передачу, рабочим органам.

Во внутренней части вертикального прилива установлены втулки скольжения для эксцентрикового вала, верхняя втулка, крепится к стенке шпонками, нижняя—винтами. Ось эксцентрикового вала 15, с наружной цилиндрической поверхностью, совмещена с вертикальной осью дробилки, а ось конической внутренней поверхности смещена от наружной поверхности и установлена под наклоном в 2 к вертикали.

Эксцентриковый вал 15 нижним торцом, опирается на подпятник 17, состоящий из трёх дисков, которые предназначены для уменьшения скорости взаимного скольжения и, соответственно, трения и износа подпятника.

На выступающей вверх части эксцентрикового вала установлена большая коническая шестерня 19, находящаяся в зацеплении с малой конической шестерней 14, установленной на валу 12. Подвижный конус 4, жёстко закреплен на вертикальном валу и своей сферической поверхностью опирается на ответную сферическую поверхность подпятника 9, которая, в свою очередь, установлена в заточке вертикального прилива корпуса.

Подвижный конус 4 защищён от абразивного износа футеровкой 22, а внутренняя поверхность неподвижного рабочего конуса 24 защищена футеровкой 6. Защитные футеровки, выполнены из стального литья с большим содержанием марганца, для предотвращения их от преждевременного износа.

С помощью конуса 24 и неподвижного кольца 7, соединённых между собой с помощью резьбы, возможна регулировка ширины загрузочной щели. Пружины амортизатора 8 служат предохранительным элементом, при попадании в агрегат не дробимого куска.

Для возможности работы тяжело нагруженных конусных дробилок всех видов и их бесперебойной эксплуатации, они снабжены системой циркуляционной жидкой смазки, которая должна начинать функционировать одновременно, с началом вращения вертикального вала.

Современные конусные дробилки всех видов оснащены автоматической системой управления, обеспечивающей защиту от перегрузки и автоматическую компенсацию износа футеровки.

Популярные мировые марки конусных дробилок, выпускаются фирмами:

LIMING, SANDVIK, ATLAS COPCO, POWERSCREEN, FABO, TEREX-FINLAY, METSO, MEKA, УРАЛМАШ.

Конусные дробилки предназначены для крупного, среднего и мелкого дробления горных пород средней и большой твёрдости.

Конусные дробилки обладают рядом преимуществ, которые предопределяют их широкое распространение, непрерывность рабочего процесса, высокую уравновешенность подвижных частей, возможность запуска под завалом, высокую степень измельчения материала, надёжность в работе.

По назначению и характеру выполняемой работы различают дробилки с крутым дробящим конусом для крупного и среднего дробления, с пологим дробящим конусом (грибовидные) для среднего и мелкого дробления.

Файлы: 1 файл

Конусные дробилки.docx

Конусные дробилки предназначены для крупного, среднего и мелкого дробления горных пород средней и большой твёрдости.

Конусные дробилки обладают рядом преимуществ, которые предопределяют их широкое распространение, непрерывность рабочего процесса, высокую уравновешенность подвижных частей, возможность запуска под завалом, высокую степень измельчения материала, надёжность в работе.

По назначению и характеру выполняемой работы различают дробилки с крутым дробящим конусом для крупного и среднего дробления, с пологим дробящим конусом (грибовидные) для среднего и мелкого дробления.

Конусные дробилки для среднего и мелкого дробления в отличие от дробилок для крупного дробления более быстроходны: частота вращения конуса колеблется в пределах от 215 до 350 об/мин. Амплитуда качаний дробящего конуса у этих дробилок также больше (угол отклонения от средней оси дробилки составляет 2–2о30′, а у дробилок для крупного дробления – 30–40′).

Конусные дробилки для среднего дробления характеризуются большим количеством типоразмеров и различаются в основном параметрами камеры дробления.

Дробилка конусная крупного дробления (ККД-1500/180) — дробящий агрегат непрерывного действия, предназначенный для работы под завалом, что допускает прямую подачу горной массы, например, думпкарами (спецвагонами для перевозки сыпучих материалов). Чаще всего, используется для дробления рудных полезных ископаемых, в частности железистых кварцитов, реже, монцонитов. Процесс дробления представляет собой истирание и раскалывание породы, обеспечиваемое круговым качанием дробящего конуса.

- ширина приёмного отверстия — до 1500мм

- ширина разгрузочной щели на открытой стороне — до 300мм

- размер максимального конуса (по 5%-му остатку на квадратной ячейке): питания — до 1200 мм, продукта — до 390мм

- производительность — до 3420м³/ч

- мощность главного привода — до 800кВт

- напряжение подводимого тока 50Гц — до 6000В

- масса без комплектующих изделий и запасных частей — до675т

- дробление рудных пород

- дробление нерудных пород

- конусные дробилки крупного дробления в двух исполнениях: с одним приводом, с двумя приводами

- конусные дробилки редукционного (вторичного крупного) дробления

- конусные дробилки среднего дробления в двух исполнениях камеры дробления: грубого дробления, тонкого давления

- конусные дробилки мелкого дробления в двух исполнениях камеры дробления: грубого дробления, тонкого давления

Конусная дробилка может применяться при переработке отходов строительных материалов, минералов, керамики, стекла, огнеупоров, боя абразивного инструмента, шлаков, алмазов, отработанных формовочных смесей и многих других материалов. В лабораториях конусная дробилка применяется в процессе пробоподготовки для измельчения проб. Регулировка гранулометрического состава происходит за счет изменения зазора между дробящим конусом и наружной броней, подбора амплитуды колебаний дробящего конуса, выбора частоты вращения ведущего дебаланса.

- Эффективное измельчение при одновременных деформациях сжатия и сдвига в частицах материала.

- Регулировка гранулометрического состава за счет:

- изменения зазора между мелющими конусами;

- подбора амплитуды колебаний дробящего конуса ВКМД 10;

- выбора частоты вращения ведущего дебаланса.

- Возможность работы "под завалом", без дозировки дробимого материала.

- Комплектация пультом управления.

В конусных дробилках материал разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная.

Конусные дробилки являются высокопроизводительными машинами и широко используются при переработке различных горных пород на всех стадиях дробления. В зависимости от назначения разделяют конусные дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Установка и монтаж конусных дробилок.

Дробилки для среднего дробления поступают на место эксплуатации чаще всего в собранном виде и их необходимо лишь установить на бетонном фундаменте.

Тяжелые машины монтируют из отдельных сборочных единиц на месте эксплуатации.

Общие принципы монтажа конусных дробилок заключаются в следующем. Наиболее тяжелыми сборочными единицами дробилки являются станина, дробящий конус и регулировочное кольцо, по массе которых должны быть выбраны грузоподъемные средства.

Проверив состояние и качество фундамента, на нем устанавливают и после тщательной проверки по уровню и осям закрепляют станину, затягивая анкерные болты. Затем подливают станину цементным раствором, промывают, смазывают и укладывают опорные шайбы подпятников. Вал с большой конической шестерней опускают так, чтобы он входил в отверстие втулки плавно, без перекосов. Если привод дробилки поступил отдельно, то после промывки и очистки всего груза, его монтируют в соответствующих гнездах, следя за плотным прилеганием фланцев. Во избежание утечки масла между фланцами станины и привода устанавливают тонкую прокладку, пропитанную белилами или суриком.

Далее проверяют зацепление конической пары и монтируют опорную чашу, выверяя плотность посадки. Проверив, горизонтально ли смонтирована чаша, опускают на место дробящий конус. Предварительно следует прочистить и смазать смазочные каналы и все опорные поверхности.

Конусная дробилка - машина непрерывного действия, используемая для дробления рудных и нерудных полезных ископаемых методом дробления материала внутри неподвижной конусной чаши конусом, который совершает круговое качание (гирационное движение). Процесс дробления и разгрузки при работе с конусной дробилкой происходит непрерывно, холостой ход отсутствует. Конусно инерционные дробилки кмд не используются при дроблении пластических материалов. Производительность конусной дробилки при дроблении кристаллических материалов средней крепости с влагосодержанием до 4% в открытом цикле составляет от 85 до 610 м³/ч, мощность приводного электродвигателя - до 250 кВт. Масса машины без комплектующих изделий и запасных частей составляет от 48 до 88 т.

Дробилки ККД характеризуются шириной приемного отверстия и в зависимости от типоразмера могут принимать куски горной породы размером 400-1200 мм, имеют выходную щель 75-300 мм и производительность 150-2300 м3/ч.

Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия). Дробилки КСД и КМД характеризуются диаметром основания подвижного конуса и выпускаются размером 600, 900 мм (КСД); 1200, 1750, 2200 мм (КСД и КМД). Проводится работы по созданию дробилок с диаметром конуса 2500 и 3000 мм. Дробилки КСД принимают куски размером 60-300 мм: размер их выходной щели 12-60 мм, производительность 12-580 м3/ч.

Дробилки КМД принимают куски размером 35-100 мм; имеют выходную щель размером 3-15 мм, производительность 12-220 м3/ч. Техническая характеристика конусных Дробилок КСД и КМД приведена в таблице.

В состав дробилки входят: основание, цилиндрический корпус, конус, чаша, ведомый и ведущий дебалансы и электродвигатель.

Корпус представляет собой два соосно установленных цилиндра - наружный и внутренний. В полости, образованной внутренним цилиндром и опорой, расположены ведущий и ведомый дебалансы.

Чаша ввинчивается в резьбу наружного цилиндра корпуса. С чашей стопорными винтами соединена упорная крышка, за счет вращения которой изменяется расстояние между чашей и дробящим конусом, тем самым задаётся крупность конечного продукта (устанавливается опытным путем). Фиксация выбранного зазора осуществляется путем ввинчивания стопорных винтов, в результате чего крышка упирается в корпус, удерживая чашу от поворота.

Дробящий конус и чаша защищены футеровками конической формы, изготовленными из износостойкой марганцовистой стали. Наружная футеровка закреплена внутри чаши при помощи болтов натяжным кольцом, а внутренняя футеровка закреплена на дробящем конусе при помощи пальца с резьбой.

Конструкция дробилки ВКМД 10 обеспечивает возможность установки длинного или короткого пальца. При установке длинного пальца, его верхняя часть удерживается шарниром, обеспечивая "подвес" верхней части дробящего конуса. При работе дробилки с длинным пальцем характер движения дробящего конуса становится менее хаотичным, что обеспечивает равномерный гранулометрический состав получаемого продукта.

В процессе работы электродвигатель через клиноременную передачу вращает ведущий дебаланс. При вращении дебалансов возникает центробежная сила, при этом дробящий конус с внутренней футеровкой совершает планетарную обкатку по внешней футеровке.

Дробимый материал загружается в чашу, откуда поступает в дробящую полость, образованную поверхностями футеровок конуса и чаши. Частицы материала заклиниваются между футеровками и подвергаются одновременно деформациям сжатия и сдвига.

Производительность конусных дробилок зависит от физических свойств измельчаемого материала, его размеров на входе и требуемой крупности на выходе. На материале средней твердости производительность достигает 10 кг/ч для ВКМД 6 и 30 кг/ч для ВКМД 10.

Дробилки устанавливают в сухом отапливаемом и вентилируемом помещении, предварительно обеспечив горизонтальность площадки. Дополнительное крепление не требуется. Установка дробилки ВКМД 10 должна обеспечивать сбор измельченного материала в приемную емкость.

Подключение дробилки через пульт управления предохраняет дробилку от отклонений в нормальной работе питающей сети (отключения одной фазы, скачков напряжения, короткого замыкания).

Дробилки с конусом диаметром 600, 900 и 1200 мм обычно поставляют в собранном виде, а электродвигатель, клиновые ремни, смазочную систему, пусковую аппаратуру и запасные части — упакованными в ящики. Для дробилок используют армированный фундамент. Под основание дробилки на фундамент подкладывают доски толщиной 60… 70 мм для снижения вибрации.

Масляный бак с масляным насосом и шкаф управления дробилкой устанавливают в защищенном от пыли помещении. Соединение труб при монтаже должно быть надежным во избежание течи масла. Для герметичности трубы соединяют на сурике.

Конусные дробилки КСД-1200 и КМД-1200 среднего и мелкого дробления предназначенные для дробления руд черных и цветных металлов, а также неметаллических материалов, включая особо твердые и трудно дробимые. Конусные дробилки широко используются в нерудной промышленности для дробления камня на щебень, получения искусственного песка, подготовки сырья для цементных мельниц, производства удобрений и химического сырья.

Коэффициент дробления горных пород на таких машинах (отношение максимального размера куска исходного сырья к величине разгрузочной щели) составляет:

Конусные дробилки изготовляются грубого (Гр) и тонкого (Т) исполнения и отличаются друг от друга лишь узлами, образующими дробящее пространство. Их достоинства - простота установки и обслуживания, низкие эксплуатационные расходы. При попадании в дробилку недробимого тела (размером более ширины/разгрузочной щели) происходит подъем дробильной чаши. После двух-трех зажатий эти тела проходят через дробилку. В случае попадания в дробящее пространство большого недробимого тела, дробилка, после нескольких его зажатий,останавливается вследствие перегрузки главного привода и срабатывания электрической защиты. Для быстрой и удобной разгрузки от больших недробимых тел дробилка оборудована 7 специальными гидравлическими устройствами, которые позволяют произвести дополнительный подъем дробильной чаши, освобождение плотно зажатого недробимого тела и его извлечение. Это же устройство можно применять для полной разгрузки дробилки, останавливающейся по каким-либо другим причинам. Дробилка оборудуется специальным гидравлическим устройством регулирования размеров выходной щели. Устройство может работать с ручным управлением или в полностью автоматизированном режиме.Применение его для монтажного заворачивания (разворачивания) регулирующего кольца при замене изношенных броней и ремонтных работах делает эту операцию быстрой и удобной, значительно сокращая простой дробилки. В комплекте с аспирационной системой, гидравлическим противопылевым затвором, автоматической смазкой и средствами контроля и автоматики дробилки КСД-1200 и КМД-1200 представляют собой удобные, надежные и высокопроизводительные машины.

Станция гидропривода и смазки для дробилки 1200 служит для управления гидроцилиндром регулировки рабочей щели и циркуляционной смазки механизма дробилки.Станция оборудована приборами автоматики позволяющими контролировать температуру и уровень рабочей жидкости в баке,давление в напорных магистралях. В аварийной ситуации падения давления в системе смазки автоматически запускается резервный насос.Внешний вид станции жидкой смазки можно увидеть по ссылке.

Читайте также: