Кокс доклад 3 класс

Обновлено: 18.05.2024

Вы можете изучить и скачать доклад-презентацию на тему Процессы Коксования. Презентация на заданную тему содержит 31 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

ПЛАН ЛЕКЦИИ ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Установка замедленного коксования (УЗК)

Применение кокса В производстве анодной массы и обожженных анодов для алюминиевой промышленности и графитированных электродов для электродуговых печей в производстве разных видов ферросплавов, карбида кальция и т.д. Широкое применение находит нефтяной кокс при изготовлении конструкционных материалов: - в производстве цветных металлов, кремния, абразивных (карбидных) материалов; - в химической и электротехнический промышленностях; - в космонавтике, в ядерной энергетике и др.

Теоретические сведения КОКС - Восстановитель и проводник электрического тока - Восстановитель при осуществлении ряда химических процессов: производство электродной продукции, абразивных материалов, карбидов, процесса горения - Восстановитель и сульфидирующий агент при шахтной плавке некоторых видов окисленных руд цветных металлов, в производстве сероуглерода, сульфида натрия - Сырье для производства конструкционных материалов

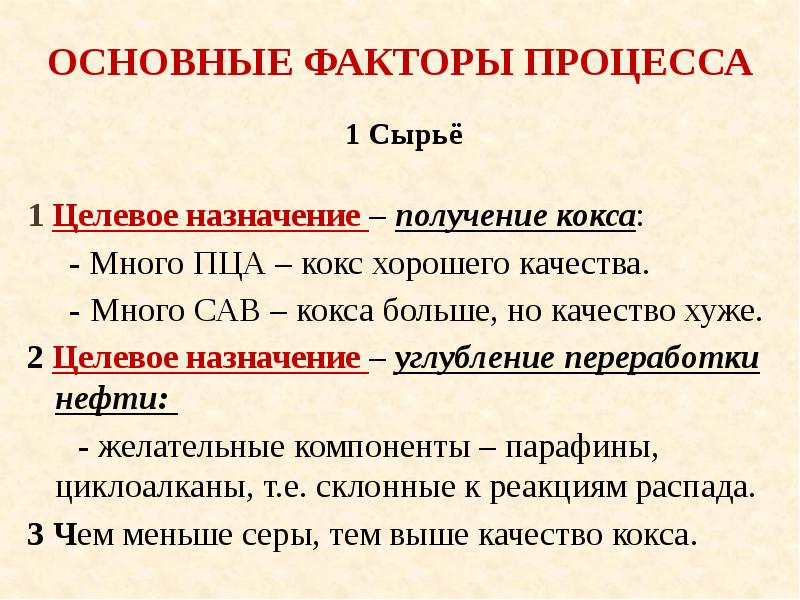

Основные факторы процесса Качество сырья влияет на коксообразование в змеевике печи Сырье содержащее - Смолы, асфальтены – коксогенные компоненты (используют - увеличение скорости движения сырья по трубам, турбулизатор) - Асфальтены и недостаток ПЦА – низкая агрегативная и кинетическая устойчивость – коксообразование, прогар труб печей Выход кокса

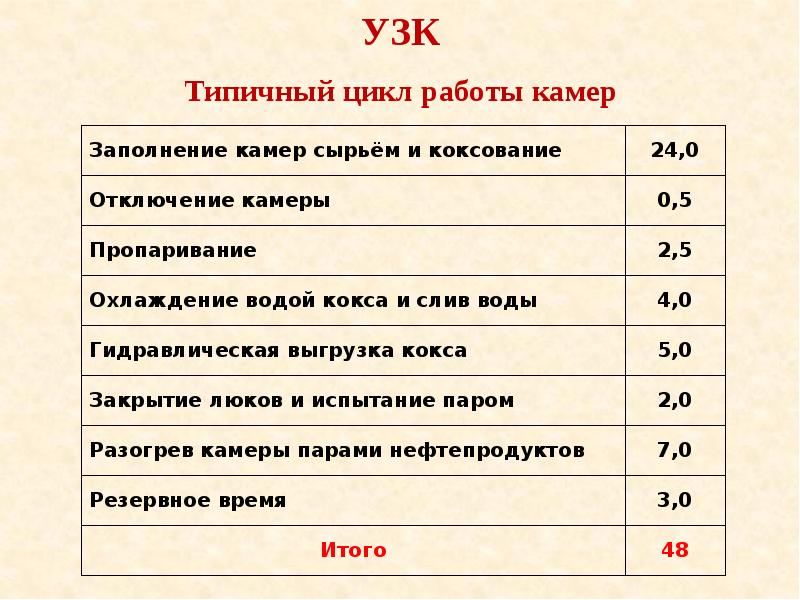

Установка замедленного коксования (УЗК) Основные блоки технологических схем УЗК: - Нагревательный - Реакционный - Фракционирующий - Механический

Кокс-серое, чуть серебристое, пористое и очень твердое вещество, более чем на 96% состоящее из углерода и получаемое при нагревании каменного угля или нефтяных пеков без доступа воздуха при 950-1050°С. Процесс получения- кокса в результате переработки природных топлив называется коксованием.

Схема коксования: 1. - коксовая батарея; 2. - сборный канал продуктов горения; 3. - газопровод; 4. - отделитель конденсата; 5. - газовый холодильник; 6. - электрофильтр; 7. - газодувка; 8. - трубопровод для отвода конденсата; 9. – отстойник; 10. – хранилище смолы; 11. – хранилище аммиачной воды; 12. – аммиачная колонна; 13. – сатуратор; 14. – бензольный скруббер; 15. – бензольная колонка.

Кокс применяют для изготовления электродов, для фильтрования жидкостей и, самое главное, для восстановления железа из железных руд и концентратов в доменном процессе выплавки чугуна. В доменной печи кокс сгорает и образуется оксид углерода (IV):

который взаимодействует с раскаленным коксом с образованием оксида углерода (II):

С + С O2 = 2CO - Q

Оксид углерода (II) и является восстановителем железа, причем сначала из оксида железа (III) образуется оксид железа (II, III), затем оксид железа (II) и, наконец, железо:

FeO + CO = Fe + CO2 + Q

В результате доменного процесса получают жидкий чугун-сплав железа с примесями, содержащимися в железной руде и каменноугольном коксе, - углеродом, кремнием, марганцем, фосфором и серой .

Коксование возникло в XVIII в., когда истребление лесов для получения древесного угля, использовавшегося при выплавке железа, стало угрожающим и потребовалось заменить этот уголь другим топливом. В 1735 г. в Англии была проведена первая доменная плавка на коксе.

В наше время 10% добываемого в мире каменного угля превращают в кокс. Коксование проводят в камерах коксовой печи, обогреваемых снаружи горящим газом. При повышении температуры в каменном угле происходят разнообразные процессы. При 250 0 Сиз него испаряется влага, выделяются СО и СО2 ; при 350 0 С уголь размягчается, переходит в тестообразное, пластическое состояние, из него выделяются углеводороды-газообразные и низкокипящие, а также азотистые и фосфористые соединения. Тяжелые уг-листые остатки спекаются при 500 0 С, давая полукокс. А при 700 0 С и выше полукокс теряет остаточные летучие вещества, главным образом водород, и превращается в кокс.

Все летучие продукты поступают в газосборник, а оставшийся раскаленный кокс выталкивают в так называемый тушильный вагон, где его охлаждают (тушат) водой или инертным газом. Летучие вещества при конденсации образуют аммиачную воду и смолу. Часть неконденсирующегося газа используют для нагрева угля в камерах печи; остаток газа, аммиачная вода и смола идут на переработку. Из них получают разнообразные неорганические и органические (главным образом ароматические) соединения. Из 1 т каменного угля получают примерно 800 кг кокса, 150 кг газа и 50 кг прочих продуктов.

Коксохимическое производство:

Важным источником промышленного получения ароматических углеводородов наряду с переработкой нефти является коксование каменного угля.

Процесс коксования можно провести в лаборатории. Если каменный уголь сильно нагревать в железной трубке без доступа воздуха, то через некоторое время можно будет наблюдать выделение газов и паров. В U-образ-ой трубке конденсируется смола, имеющая неприятный запах, и над ней вода, содержащая аммиак. Проходящие далее газы собираются в сосуде над водой. В железной трубке после опыта остается кокс. Собранный газ хорошо горит, его называют коксовым газом.

Таким образом, при нагревании каменного угля без доступа воздуха образуются четыре основных продукта: кокс, каменноугольная смола, аммиачная вода, коксовый газ .

Коксохимическое производство в основе своей имеет много общего с лабораторным опытом коксования угля, оно как бы воспроизводит его в крупных масштабах.

Промышленная коксовая печь состоит из длинной узкой камеры, в которую сверху через отверстия загружают каменный уголь, и отопительных простенков, в каналах которых сжигают газообразное топливо (коксовый или доменный газ). Несколько десятков таких камер образуют батарею коксовых печей. Для достижения высокой температуры горения газ и воздух предварительно нагревают в регенераторах, расположенных под камерами, подобно тому как это осуществляется в мартеновском способе производства стали.

При нагревании угля без доступа воздуха до 900-1050 о С приводит к его термическому разложению с образованием летучих продуктов и твердого остатка-кокса.

После остывания кокс сортируют и направляют на металлургические заводы для доменных печей.

Летучие продукты выводятся через отверстия вверху камер и поступают в общий газосборник, где из них, как в нашем опыте, конденсируется смола и аммиачная вода.

Из неконденсирующегося газа извлекают аммиак и легкие ароматические углероды (главным образом бензол). С целью извлечения аммиака газ пропускают через раствор серной кислоты; образующийся сульфат аммония используется в качестве азотного удобрения.

Ароматические углеводы получаются путем поглощения их растворителем и последующей отгонки из образующегося раствора.

Из каменноугольной смолы путем фракционирования получают гомологи бензола, фенол (карболовую кислоту), нафталин и др.

Коксовый газ после отчистки применяется в качестве топлива в промышленных печах, так как содержит много горючих веществ. Он используется и как химическое сырье. Например, из коксового газа выделяют водород для различных синтезов.

Проблемы использования углеводородного сырья:

До недавнего времени в топливном балансе страны огромная доля приходилась на нефть. В связи с развитием энергоснабжения осуществляется перевод энергетики с использованием нефти и нефтепродуктов в качестве топлива на широкое применение в этих целях природного газа, угля, на использование атомной энергии. Это значит, что тяжелые остатки переработки нефти-мазуты будут более полно перерабатываться в светлые нефтепродукты, необходимые для современного органического синтеза. Химической науке предстоит задача изыскать более эффективные пути переработки нефти, природного и попутных газов, угля, сланцев, а также усовершенствовать существующие с целью более полного и комплексного использования природного углеводородного сырья.

Получение искусственного жидкого топлива не является новой проблемой. Установка гидрирования угля была введена в Германии еще в 1923 году, а в 1943 этим путем в Германии было получено 2 миллиона тонн бензина и 800000 тонн дизельного топлива. Процесс получения искусственного жидкого топлива был весьма дорогим и проходил при давлении 70 Мпа и температуре 180 о С. В послевоенные годы гидрирование угля практически потеряло промышленное значение.

В настоящее время учеными разрабатываются другие экономически более выгодные методы гидрирования угля с использованием эффективных катализаторов, что даст возможность снизить температуру и давление.

Другим перспективным путем получения синтетического жидкого топлива является его синтез из оксида углерода (II) и водорода.

Первое упоминание о каменном угле принадлежит древнегреческому философу Аристотелю, жившему в IV веке до н. э. Уголь добывали для обогрева жилищ. В начале XVIII столетия в России по указу Петра I были организованы поиски и добыча каменного угля для использования в кузнечном деле и выплавки железа. В статье рассмотрим характеристики каменного угля, его происхождение, свойства и применение.

Что такое каменный уголь

Каменный уголь — это горная порода, образованная из растительных остатков в условиях значительных глубин.

Классификация, принятая в России, выделяет несколько разновидностей ископаемых углей. Это бурый, каменный уголь, антрацит.

Бурый уголь самый низкосортный, антрацит — наиболее ценный.

Важные свойства угля:

- вещественный состав;

- содержание углерода и примесей;

- способность спекаться и превращаться в кокс.

Больше всего углерода (91–98 %) содержится в антраците.

Добывают уголь в шахтах или карьерах.

В пластах молодых бурых углей встречаются плотные, вязкие скопления чёрного цвета. Это разновидность угля гагат. Он легко обрабатывается и служит для изготовления украшений.

Рис. 1. Украшения из гагата.

Образование каменного угля

История образования каменного угля начинается около 400 млн лет назад. В это время на планете процветали древовидные хвощи, плауны и папоротники высотой до 25–40 м. Мелководные моря и болота покрывали большие территории. Отмирающие растения погружались в воду, постепенно накапливались и разлагались без доступа кислорода. Так формировались слои торфа.

В результате движений земной коры торфяные залежи медленно погружались в глубину планеты на 1000–6000 м, где в зависимости от температуры и давления превратились в разные виды каменного угля. Самые большие залежи образовались 345–280 млн лет назад во время каменноугольного периода. Самые молодые угли, бурые, имеют возраст не менее 40 млн лет.

Рис. 2. Лес каменноугольного периода.

Применение каменного угля

Разновидности каменного угля применяются в разных областях.

Антрацит и каменный уголь используют в качестве топлива, в металлургии, в химической промышленности.

- Угольное топливо требуется для выработки электричества на ТЭС, на железнодорожном транспорте в случае неэлектрифицированных магистралей.

- Для выплавки чугуна из железной руды требуется кокс. Кокс получают при нагревании угля без доступа кислорода. В процессе коксования извлекается около 200 веществ.

Рис. 3. Производство кокса.

- Из продуктов переработки угля химическая промышленность выпускает искусственный графит, серу, цинк, редкие металлы, лаки, краски, пластмассу.

- Антрацит используется в качестве фильтра для очистки сточных вод.

Бурый уголь применяется для отопления жилых кварталов, из него вырабатывают сажу для изготовления шин, горючий газ, жидкие удобрения, горный воск для текстильного производства.

Из бурого угля c добавлением особых масел и водорода путём перегонки получают высококачественный бензин.

Что мы узнали?

Что такое кокс? Процесс переработки жидкого или твердого топлива путем его нагрева до высоких температур называют коксованием. Результатом становится твердый осадок, впоследствии используемый, как топливный материал – это и есть кокс.

Если говорить проще, то кокс – это твердый (каменный) уголь, запеченный при высоких температурах в специальных печах, температура запекания составляет 950-1200 °C.

Остывание запеченного кокса – одна из конечных стадий производства кокса

Для чего нужен кокс в металлургии? Основная область применения – плавка чугуна для получения железа. До начала 18 века этот процесс происходил с участием древесного угля.

Немного истории

В 1735 году были впервые применены коксовые печи. Они имели камеры сгорания закрытого типа. Тогда же впервые для плавки чугуна не использовали древесный уголь.

Но справедливости ради необходимо отметить, что первое упоминание о коксование угля пришли еще из Китая, в первом веке до н.э. В провинции Юньнань использовали процесс нагревания угля идентичный тому, что все еще используется сегодняшними металлургами. Сырье поддавалось термической обработке в камерах без доступа воздуха.

Производство кокса в дореволюционной России сильно тормозилось. 1913 год промышленность выдала только 4,5 млн. т кокса. Это лишь на 20% покрывало внутренние потребности страны. Более того, не совершенство технологий того времени не позволяло эффективно использовать газовый кокс, он просто выбрасывался в атмосферу. Поэтому у многих до сих пор, есть устойчивые ассоциации о коксовой промышленности: вечно висящие черные тучи, специфический запах по утрам.

Вплоть до 1929 года производство кокса в России, что называется буксовало на одном месте. Уровень выработки неукоснительно сокращался и только с установлением мирных процессов в обществе, КП начала новый виток развития. Причиной тому стало открытие сразу нескольких новых месторождений, дающих сырье, чтобы производить кокс – уголь, подходящий для переработки коксованием. Это на весь мир известные: Кузнецкий, Карагандинский, Печорский угольные бассейны. Тогда же по всей стране началось строительство коксохимических заводов.

Стакер на угольном разрезе

Основные производители на территории страны

Сегодня на территории России создан крупный промышленный холдинг (ПМХ) в состав, которого входят предприятия, производящие кокс.

Часть территории “Московского газового завода” – на фото коксовые батареи, где запекается уголь

Еще одно крупное предприятие, которое невозможно не упомянуть – “Череповецкий металлургический комбинат” – это второй по величине сталелитейный комбинат в России, входит в состав группы компаний “Северсталь”. Имеет в своем составе коксохимическое производство.

Коксовый цех Череповецкого металлургического комбината

Некоторые энциклопедические данные

Как уже было отмечено, к основным направления применения кокса относятся такие:

- производство чугуна;

- обеспечение работы кузниц;

- выполнение функции науглероживателя при использовании новой технологии пылеугогольного вдувания топлива;

- восстановление железной руды;

- топливо.

По способу изготовления или используемого сырья для производства кокса различают следующие виды продукта:

- литейный, доменный или кузнечный;

- нефтяной;

- пековый электродный;

- кокс орех (орешек), иногда называемый мелочью (из-за фракции).

Так выглядит кокс

Применительно к промышленности, в том числе металлургии, под коксом подразумевают топливо, полученной искусственным способом. Температура нагревание сырья достигает следующих значений: 950-1050 °С, с ограничением доступа воздуха или продуктов переработки природного топлива (древесины, например).

Основные отличия сырья для металлургической отрасли

На внешний вид каменноугольный кокс представляет россыпи различных фракций темно-серого (или даже черного) цвета. Это твердый пористый продукт. Плотность кокса разделяется на истинную и кажущуюся. Первая составляет 1.80-1.95 г/см 3 , вторая – приблизительно единица.

Однако эта величина может меняться в зависимости от условий получения, сырья (шихты), других технологических тонкостей. Так, при высоком содержании газовых углей прочность конечного продукта уменьшается. Но при этом наблюдается более легкая воспламеняемость материала.

Если понимать, как делают кокс из угля, то совсем нетрудно увеличить прочность, иногда заменяемую понятием истирание. Это достигается созданием условий для более длительного процесса коксования, что выполняется в основном за счет снижения температуры. Если в первом случае коксование идет при Т 1050 градусов, то во втором – около 950.

Уже было отмечено, где используется кокс, но есть потребность немного повторится:

- Плавка чугуна, где требуется высококачественное (с низкой долей серы) бездымное сырье.

- Материал для восстановления железной руды.

- Обогащение шихты.

- Литейное производство, как ваграночное топливо, используемое для эксплуатации специальных печей.

Все виды представляют кокс металлургический, но между первым и четвертым пунктами огромная пропасть по типу сырьевой базы. Суть отличий понятна в большей степени специалистам.

Для выплавки чугуна используют кокс доменный. К которому предъявляется ряд специфических требований. Часть из них регламентируется ГОСТ 5.1261-72 (с внесенными изменениями в 1974 году).

Туда входят такие параметры:

- зольность и серность (средние и предельные значения);

- выход летучих веществ;

- два вида показателя прочности М25 и М10;

- допустимый процент присутствия кусков менее 25 мм (максимум 3%);

- средний размер фракции 25-40 мм, но не более 80.

В свою очередь кокс литейный считается более пригодным продуктом для металлургии. Размер фракций варьируется в диапазоне 60-80 мм. Желающий кокс литейный купить могут согласовывать потребности предприятия с ГОСТ 3340-88, по которому регламентируется изготовление этого вида сырья. В нем описываются все те же параметры, что и для доменной разновидности. При этом есть только один показатель прочности М40, который на самом деле имеет промежуточное значение между М10 и М25.

Кокс литейный и цена на него интересует предприятия, занимающиеся производством:

- стали; ;

- машиностроением;

- в других отраслях тяжелой промышленности.

Если сравнивать показатели перечисленных параметров, нетрудно убедиться в том, что литейный кокс в металлургии ценится за следующее:

- меньшее содержание серы (не более 1%);

- слабое выделение легкоиспаряющихся веществ;

- низкая электрическая проводимость;

- высокая реакционная способность;

- повышенная калорийность.

Но следует отметить, что для производства ферросплавов используют мелкие фракции, размером от 10 до 25 мм. Это не подходит под описание чисто литейного продукта, однако качественное содержимое – да. Поэтому в этой отрасли используют так называемые отходы (побочный продукт).

Схема загрузки кокса и шихты в доменную печь при производстве чугуна

Важная характеристика, влияющая на свойства – пористость

Угольный кокс, как и другие, имеет слабые места трех видов, это следующие:

- трещины;

- пор;

- спекшиеся включения.

Наличие этих дефектов сильно влияет на твердость выходного материала. Производство кокса, технология получения качественного продукта уже могут учитывать некоторые факторы, которые позволяют регулировать получение данных дефектов.

Наличие последних, как и размер пор металлургического кокса сильно влияют на его горючесть, реакционную способность. Это как раз важные характеристики, за которые один вид сырья предпочитают другому (как, например, в случае с производством ферросплавов).

Таблица: Требования к литейному коксу по ГОСТ 3340-88

Норма для марки и класса

При этом наличие самих пор не всегда становится проблемой для фактической твердости материала. Гораздо важнее, как много из отверстий ослаблены трещинами, именно этот дефект считается наиболее опасным для металлургического кокса.

Образование пор, как и твердость материала регламентируют следующим:

- тщательным отбором сырья под производство (фракции, состав, прочее);

- выбором температурного режима;

- длительностью процесса коксования.

Для литейного кокса подбираются параметры, позволяющие получать материал с мельчайшими порами, чем для доменного аналога.

Производство кокса и нефтепродуктов

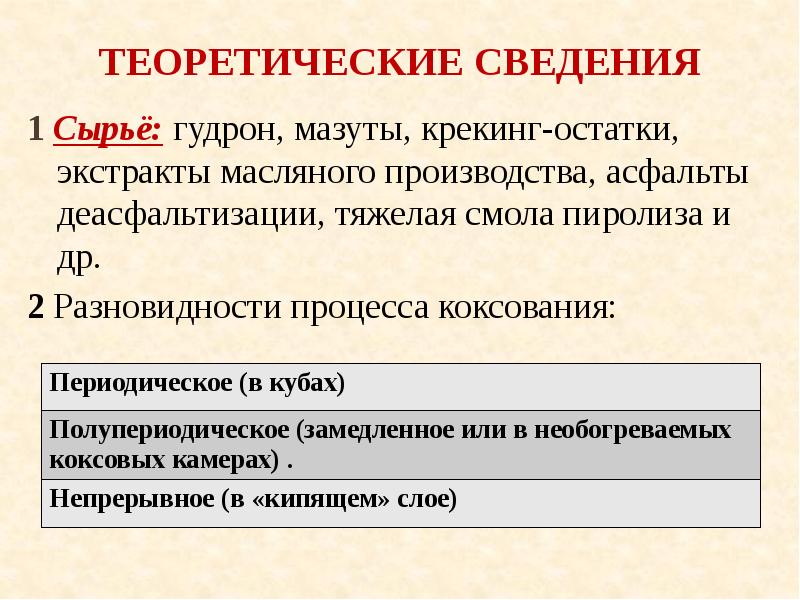

Эта отрасль промышленности сравнительно недавно стала осваиваться российскими предприятиями. Сырьевая база для не прокаленного или прокаленного нефтяного кокса – это в основном остатки термической переработки основного продукта:

- мазуты;

- смолы и асфальтены (коксообразующие вещества);

- крекинг отходы и нефтяные пеки.

Кокс из нефти отличают по процентной доле содержания серы в общей массе:

- малосернистые;

- сернистые;

- высокосернистые.

Если для первой группы содержание серы не превышает одного процента, то в последней этого элемента может быть более 2.

Так выглядит нефтяной кокс

Кокс металлургический и ГОСТы, которым следует его производство мало, чем отличается для тех классификационных параметров, что должны быть присущи и нефтяному переработанному сырью. Поэтому здесь правомерно говорить о разной зольности, размерности, кажущейся и действительной плотности. Химический состав нефтяного кокса (цена за тонну зависит именно от состава) принципиального не отличается от каменноугольного и в целом металлургического. В него входят такие элементы: углерод в районе 90-95%, сера до 3%, водород не более 1%, соединение азота и кислорода около 1.5%. Остаток занимают металлы.

Отличительной чертой нефтяного кокса можно считать наличие классической маркировки, от которой зависит область применения этих материалов. Названия отличные от предлагаемых расшифровок чаще являются простонародными или используемыми частными лицами (учеными) для описания продукта.

Марка КНПС-КМ применяется для изготовления коррозионноустойчивой аппаратуры, с первоначальным получением конструкционных материалов. Как и марку КНПС-СМ его получают коксованием смолы.

Нефтяной кокс и применение не ограничивается перечисленным. Это прекрасный материал для получения карбидов кремния и кальция, на сегодня высоко востребованные материалы в машиностроении, образующих защитных пленках, строительстве.

А вот производство игольчатого кокса в России пока только получает импульсы к развитию. Так, например, в сентябре 2017 года на Омский завод прибыло оборудование, которое позволит в ближайшие несколько лет начать самостоятельный выпуск именно нефтяного игольчатого кокса. До этого момента предприятие закупало сырьевую базу за рубежом.

Структура игольчатого кокса

Игольчатый кокс востребован в атомной, космической, химической и металлургической промышленностях. Его иногда называют кокс нефтяной электродный, поскольку используют для изготовления соответствующих изделий, обладающих низким электрическим сопротивлением и таким же по значимости, коэффициентом термического расширения.

Нефтяной кокс и цена за тонну на экспорт, вопрос еще обсуждаемый. Так как его производство не имеет таких масштабов, в которых заинтересован даже российский потребитель. А производство игольчатого нефтяного кокса и вовсе только налаживается (это направление отрасли едва ли отпраздновало десятилетие).

Читайте также: