Диагностирование рабочего оборудования многоковшового экскаватора доклад

Обновлено: 04.07.2024

Многовшовые экскаваторы применяют для рытья продольных траншей, канав и профилирования их откосов.

Многоковшовые экскаваторы применяются на грунтах до III категории включительно. Разрабатывая грунт и убирая его, они оставляют поверхность забоя ровной, не требующей зачистки. Поэтому многоковшовые экскаваторы часто применяют для окончательной отделки откосов.

Многоковшовые экскаваторы можно классифицировать по следующим основным признакам:

1. По конструкции рабочего оборудования:

а) цепные – с многоковшовой цепью, на которой с определёнными интервалами расставлены ковши;

б) роторные – у которых ковши закреплены на роторе большого диаметра.

2. По способу разработки грунта:

а) экскаваторы продольного копания, у которых во время

работы цепь или ротор движутся в плоскости движения самой машины (траншейные экскаваторы);

б) экскаваторы поперечного копания, у которых цепь или

ротор движутся в плоскости, перпендикулярной к направлению движения самой машины (карьерные экскаваторы);

3. По типу привода:

а) с двигателем внутреннего сгорания и механической трансмиссией;

б) с электродвигателем, питаемым от сети;

в) с дизель- электрической силовой установкой.

4. По типу ходового оборудования: на гусеничном, пневматическом и колёсном ходу.

Устройство и принцип работы роторного экскаватора

Роторный экскаватор (рисунок 49) состоит из тягача на гусеничном ходу. Рабочий орган экскаватора выполнен в виде ротора 2 с расположенными по его периферии ковшами 3. Ротор вращается в плоскости движения экскаватора и опирается на раму 17 через опорные 15 и направляющие 19 ролики. Боковыми балками 16 рама соединена с тягачом посредством ползунов, перемещающихся с помощью гидроцилиндров 9 и полиспаста 11 по направляющим 4 рамы 8. Установкой ползунов в требуемое положение по высоте регулируют глубину отрываемой траншеи. Для перевода рабочего оборудования в транспортное положение применяют систему, состоящую из гидроцилиндра 10, стойки 12 и каната 13. Задней частью рама 17 опирается на грунт через скользящую (колёсную) опору 20, на которой устанавливают щит 18 для зачистки дна траншеи от осыпавшегося грунта. Для возможности разгрузки ковшей на отвалообразователь 14 их изготавливают без внутренних стенок. Движение от силовой установки 7 осуществляется передаточным механизмами, управляемыми из кабины машиниста 6.

Отвалообразователь представляет собой ленточный конвейер, установленный в полости ротора.

В неустойчивых грунтах траншеи отрывают с откосами, для чего на роторных экскаваторах по обе стороны ротора устанавливают ножевые откосники 1. Срезанный ими грунт обрушивается вниз, где он подхватывается и выносится к месту разгрузки ковшами.

Производительность роторного многоковшового экскаватора определяется по формуле

где; g - ёмкость ковша, м 3 ; n - число оборотов ротора, с, z - число ковшей; 1сн - коэффициент наполнения ковшей, зависящий от категории разрабатываемого грунта (kн =0,7. 1,2); kв - коэффициент использования экскаватора по времени; kр - коэффициент разрыхления грунта.

Устройство и принцип работы цепного экскаватора на базе пневмоколесного трактора

Для отрывки неглубоких и узких траншей, при небольших объёмах работ, на одной строительной площадке и связанных с частой перебазировкой землеройных машин применяют цепные экскаваторы на базе пневмоколёсных экскаваторов. Рабочее оборудование этих машин (рисунок 50) навешивают в задней части трактора, передающимися резцами или скребками 6, соответственно, отделяется грунт от массива и выносится на поверхность. Вынесенный на поверхность грунт отодвигается в стороны от траншеи шнеками 7, которые приводятся в движение от тяговой цепи 4. Просыпавшийся на дно грунт подгребают к скребкам зачистным башмаком 5, укреплённым на раме 3. Экскаватор дополнительно оснащен бульдозерным оборудованием 1.

Рис. 49. Многоковшовый роторный экскаватор: 1 – ножевой откосик; 2 – ротор; 3 – ковши; 4 – направляющие; 5 – тягач; 6 – кабина; 7 – силовая установка; 8 – рама; 9, 10 – гидроцилиндр; 11 – полиспаст; 12 – стойка; 13 – канат; 14 – отвалообразователь; 15 – опорные ролики; 16 - боковые балки; 17 – рама экскаватора; 18 – щит; 19 – направляющий ролик; 20 – скользящая опора

Рис. 50. Цепной экскаватор на базе пневмоколесного трактора: 1 – механизм подъема и опускания экскаватора; 2 – вал отбора мощности; 3 – дополнительная рама; 4 – рабочий орган; 5 – зачистной башмак; 6 – скребки (резцы); 7 – шнековый конвейер; 8 – сцепное устройство; 9 – гидромеханический ходоуменьшитель; 10 – базовый трактор; 11 - бульдозерное оборудование

Производительность, м 3 /ч, цепного экскаватора обеспечивается заданными вместительностью ковша g , м 3 , скоростью движения цепи v',m/c , шагом скребков L (м):

где kH - коэффициент наполнения ковшей; kр - коэффициент разрыхления грунта.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.003)

Многоковшовые или как их еще называют траншейные экскаваторы – это землеройные машины, выполняющие все операции технологического цикла (разработку грунта, транспортировку его на поверхность и выгрузку в отвал или транспортное средство) одновременно.

Они являются самоходными землеройными машинами непрерывного действия, которые при своем поступательном движении отрывают позади себя продольную выемку - траншею определенной глубины и ширины. В отличие от одноковшовых траншейные постоянно передвигаются во время работы и отделяют грунт от массива с помощью группы непрерывно движущихся по замкнутому контуру ковшей или скребков и одновременно эвакуируют его в сторону от траншеи в отвал или в транспортные средства с помощью отвального устройства. Таким образом, производительность траншейных экскаваторов, постоянно передвигающихся во время работы и отделяющих грунт от массива с помощью группы непрерывно движущихся по замкнутому контуру ковшей или скребков, в 2-2,5 раза выше, чем у одноковшовых машин, при более высоком качестве работ и меньших энергозатратах на 1м 3 разработанного грунта. Причем траншейные экскаваторы способны эффективно разрабатывать как немерзлые, так и мерзлые грунты. Типы и параметры траншейных экскаваторов определены ГОСТом. В качестве главного параметра принимается глубина отрываемых траншей.

Совместно с другими видами машин и вспомогательного оборудования экскаваторы непрерывного действия образуют технологические комплексы, предназначенные для выполнения различных видов работ при строительстве нефте- и газопроводов, оросительных и осушительных каналов, устройстве дренажных систем, закрытых напорных водоводов, добыче и переработке нерудных строительных материалов, строительстве подземных кабельных линий связи и электропередач, других коммуникаций.

Траншейные экскаваторы классифицируют по следующим основным признакам:

- по типу рабочего органа - цепные (ЭТЦ) и роторные (ЭТР);

- по способу соединения рабочего оборудования с базовым тягачом - с навесным и полуприцепным рабочим оборудованием;

- по типу ходового устройства базового тягача - на гусеничные и пневмоколесные

- по типу привода - с механическим, гидравлическим, электрическим и комбинированным приводом.

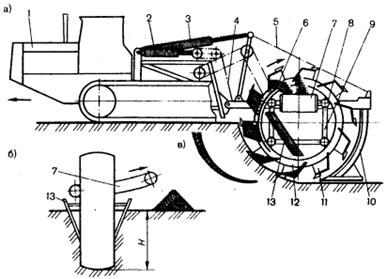

Рабочим органом цепных экскаваторов (рис 1.) является однорядная или двухрядная свободно провисающая бесконечная цепь 5, огибающая наклонную раму 7 и несущие на себе ковши или скребки 6.

Рис 1. Схема цепного траншейного экскаватора

Рабочим органом роторных экскаваторов (рис 2.) является жесткий ротор (колесо) 12 с ковшами или скребками 11,вращающийся на роликах 8 рамы 9.

Рис 2. Схема роторного траншейного экскаватора

Ширина отрываемых траншей прямоугольного профиля зависит от ширины ковша или скребка и расположения на них режущих элементов.

На один и тот же базовый тягач могут быть навешены сменные рабочие органы с различной шириной и количеством ковшей (скребков) для рытья траншей с различными параметрами профиля. Для получения трапецеидального профиля рабочие органы цепного и роторного траншейного экскаватора оборудуют активными и пассивными откосообразователями.

Активные откосообразователи двухцепных траншейных экскаваторов (рис 1,а) представляют собой наклонно расположенные цепи 8 с поперечными резцами, совершающие возвратно-поступательное движение.

Пассивные откосообразователи роторных машин выполнены в виде двух наклонных сменных ножей 13 (рис 2,а), жестко закрепленных по бокам рамы ротора. Откосообразователи применяют при работе в немерзлых грунтах с низкой несущей способностью.

Для разработки мерзлых грунтов цепные экскаваторы оборудуют специальными сменными рабочими органами. Ковши роторных экскаваторов при разработке мерзлых грунтов оснащают специальными сменными зубьями, армированными твердосплавными износостойкими пластинами. Копание мерзлых грунтов ведется на пониженных скоростях тягача и рабочего органа, поэтому производительность экскаватора снижается в 3-5 раз.

Толщина стружки, отделяемая цепным рабочим органом, практически постоянна по всей высоте забоя. Роторный рабочий орган отделяет стружку переменной толщины, достигающей максимального значения на уровне оси вращения ротора. Скорость движения рабочего органа и скорость подачи (передвижения машины) подбирают таким образом, чтобы независимо от глубины траншей обеспечивалось 100%-е наполнение ковшей. Рабочая скорость передвижения экскаваторов при копании траншей бесступенчато регулируется в широком диапазоне в зависимости от условий работы, физико-механических свойств грунтов и составляет 5-800 м/ч у цепных машин и 10-500 м/ч у роторных. Скорость движения рабочего органа во многом определяется способом разгрузки ковшей роторных экскаваторов и динамическими нагрузками, действующими на цепь, у цепных. Скорость рабочего органа цепных машин не превышает 2,4 м/с. Рабочие органы современных траншейных экскаваторов имеют несколько скоростей движения, причем пониженные скорости используют при копании траншей в тяжелых талых и мерзлых грунтах. На обоих типах машин применяют гравитационный способ разгрузки под действием собственного веса грунта.

Разгрузка отделенного от массива и поднятого из траншеи грунта производится у двухцепных экскаваторов на поперечный отвальный ленточный конвейер 3 (рис 1,а) при повороте ковшей б или скребков относительно приводных звездочек 4 цепей. Эвакуация поднятого скребками на поверхность грунта по обе стороны от траншеи у одноцепных экскаваторов осуществляется двумя шнеками 9 (рис 1,в) винтового отвального конвейера, приводимого во вращение от цепи рабочего органа, или скребковым конвейером. У роторных экскаваторов (рис 2,а) грунт из ковшей 11 разгружается при достижении ими верхнего крайнего положения над поперечным отвальным ленточным конвейером 7, расположенным внутри ротора 12. Преждевременному высыпанию грунта из ковшей во внутреннюю полость ротора при их подъеме препятствует передний донный щит 6. Ленточные конвейеры цепных и роторных экскаваторов отбрасывают грунт в правую или левую сторону параллельно траншее в отвал или в транспортные средства (рис 1,а) и (рис 2,в). Обычно конвейеры имеют криволинейную форму, что в сочетании с довольно большой скоростью ленты (3,5. 5 м/с) обеспечивает необходимую высоту подъема и дальность отброса грунта.

Глубина отрываемой траншеи у цепного и роторного экскаватора регулируется гидравлическим подъемным механизмом, которым осуществляется также перевод рабочего органа из транспортного положения в рабочее и наоборот. Рабочий орган цепного экскаватора соединен с гидроцилиндрами 1 (рис 1,в) подъемного механизма рычажной системой 2 и заглубляется ими в грунт, удерживается в заданном положении и выглубляется из грунта принудительно.

Рабочий орган роторного экскаватора подвешен на пластинчатых цепях 4 и 5 (рис 2,а) подъемного механизма и заглубляется в грунт до заданной отметки пол действием собственной силы тяжести, a удерживается в заданном положении и выглубляется принудительно гидроцилиндрами 2 и 3. Независимый принудительный подъем и опускание обоих концов рабочего органа позволяют заглублять ротор и выводить его из траншеи при неподвижно стоящем экскаваторе и вести работы в стесненных городских условиях, характеризующихся наличием густой сети дорог, подземных коммуникаций и т.п. Задняя часть рабочего органа роторного экскаватора при копании находится и подвешенном состоянии или опирается на пневмоколесо. Позади ротора установлено зачистное устройство 10 для зачистки дна траншеи от осыпающегося грунта.

Что касается обозначения, для экскаваторов непрерывного действия принята буквенно-цифровая индексация. Буквенная часть индекса характеризует тип рабочего органа: ЭТР - рабочий орган роторного типа; ЭТЦ - рабочий орган цепного типа. Две первые цифры отражают глубину копания, дм, третья - порядковый номер модели; для экскаваторов роторных стреловых первые три цифры - вместимость ковша, л, четвертая - порядковый номер модели; для экскаваторов поперечного копания первые две цифры - вместимость ковша, л, третья - порядковый номер модели. При модернизации после цифр добавляют буквы по порядку русского алфавита.

Например, индекс ЭТР-252А обозначает: экскаватор траншейный роторный с глубиной копания до 25 дм, вторая модель, первая модернизация.

Основными направлениями дальнейшего совершенствования экскаваторов непрерывного действия является повышение их эксплуатационных характеристик (производительности и надежности), расширение универсальности и области применения.

Производительность как одна из важнейших эксплуатационных характеристик может быть повышена путем увеличения единичной мощности силовых установок для привода рабочего оборудования и совершенствования рабочих процессов разработки в транспортирования грунта.

За последние пять лет мощность экскаваторов непрерывного действия возросла в среднем на 20 %, а для отдельных категорий (экскаваторы-каналокопатели) - на 30-40 %.

Совершенствование рабочих процессов предполагает комплексное воздействие на грунт рабочими органами интенсифицирующего действия, применение инерционного способа разгрузки ков шей, использование эффекта обрушения грунта. Принятие указанных мер ведет не только к увеличению производительности, но и к снижению удельных показателей применения.

Надежность экскаваторов непрерывного действия повышают за счет использования современных комплектующих изделий и материалов, более совершенных конструктивных решений, а также высокого уровня их унификации.

Расширение универсальности и области применения экскаваторов непрерывного действия достигается использованием различных видов сменного рабочего оборудования (например, для раз работки мерзлых грунтов, отрывки широких или узких траншей и т.д.).

При проектировании и эксплуатации экскаваторов непрерывного действия различают техническую производительность для каждой категории грунтов и техническую производительность, усредненную по категориям грунта.

Техническая производительность экскаваторов непрерывного действия для грунтов одной группы Пт, м 3 /ч составляет

vx - рабочая скорость хода экскаватора, м 3 /ч;

F - площадь поперечного сечения выемки, м 2 .

При определении технической производительности усредненной по категориям грунтов, учитывают долю грунта каждой категории в общей выработке машин и производительность по каждой категории.

Бульдозеры представляют собой навесное оборудование на базовый гусеничный или пневмоколесный трактор (двухосный колесный тягач), включающее отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом. Современные бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых широко унифицированы.

Наиболее распространены бульдозеры с неповоротным отвалом, с поворотным отвалом, бульдозеры-рыхлители, а также бульдозеры-погрузчики.

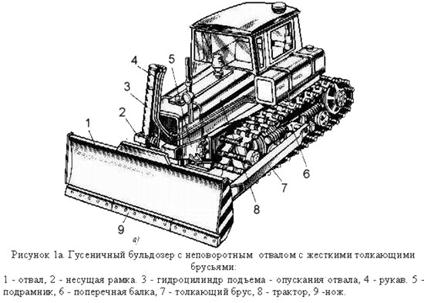

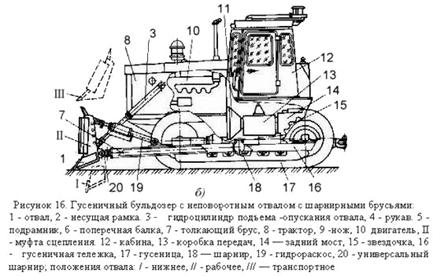

Бульдозеры с неповоротными отвалами бывают с жесткими (рис. 1, а) и шарнирными (рис. 1, б) толкающими брусьями.

Бульдозер первого типа оборудован отвалом 1, к которому жестко приварены два толкающих бруса 7, охватывающих снаружи базовый трактор 8. Брусья шарнирно установлены на поперечной балке 6, болтами прикрепленной к раме трактора. Спереди к ней также прикреплен подрамник 5, к которому шарнирно через несущую рамку 2 подвешен один гидроцилиндр 3 двойного действия. К гидроцилиндру подведены два рукава высокого давления 4, которые соединяют его с гидросистемой трактора. Она состоит из гидронасоса, гидрораспределителя, гидробака и гидролиний. Подавая давление масла, развиваемое гидронасосом, в одну полость гидроцилиндра, поднимают бульдозерный отвал, в другую - опускают его. Отвал в зоне резания грунта оборудован съемными ножами 9.

Бульдозер второго типа включает в себя прямоугольные толкающие брусья 7, которые с одной стороны шарнирно с помощью упряжных шарниров 18 связаны с тележками 16 трактора, с другой - универсальными шарнирами - с отвалом 1.

Для сохранения определенного положения и резания грунта с минимальными затратами энергии отвал с одной стороны удерживается гидрораскосом 19, с другой - жесткой тягой. Гидрораскос подсоединен к гидросистеме трактора и осуществляет перекос отвала в поперечной плоскости. Бульдозер оборудован двумя гидроцилиндрами 3 подъема - опускания, которые также связаны с гидроприводом трактора.

Гидроцилиндрами подъема - опускания 3 отвал устанавливают в нижнее 7, рабочее II, транспортное III и промежуточные положения.

В качестве базовой машины может быть использован трактор, тягач или специальное шасси. Двигатель 10 трактора через муфту сцепления 11 или гидротрансформатор приводит в действие коробку передач 13 и задний мост 14. Звездочки 15 передают вращение от двигателя гусеницам 17, которые перемещают всю машину вперед или назад.

Кабину 12 размещают преимущественно в задней (у тракторов типа ДТ-75Н, Т-4АП2, Т-170) или в средней (у трактора ДЭТ-250М2) части, а также впереди машины со стороны бульдозерного оборудования (у трактора Т-330).

По краям отвала располагают толкатели 2, предназначенные для крепления его к охватывающей раме. Переставляя вручную толкатели в кронштейнах на раме, устанавливают отвал в правое положение по ходу машины, среднее или левое. В' среднем положении отвала бульдозер выполняет такие же работы, как бульдозер с неповоротным отвалом, при боковых положениях отвала засыпают траншеи или очищают снег. Вертикальные перемещения отвала выполняют гидроцилиндрами подъема- опускания 4. Отвал оборудован средними 8 и крайними 7 ножами.

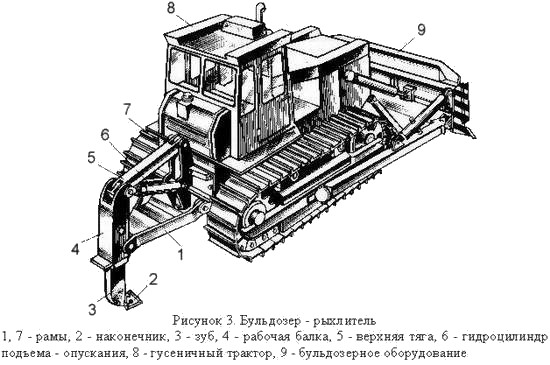

Бульдозер-рыхлитель (рис. 3) характеризуется тем, что на тракторы, оборудованные бульдозером с неповоротным или поворотным отвалом, сзади навешивают гидравлический однозубый или многозубый рыхлитель. К заднему мосту базового трактора 8 крепят на шпильках опорную раму 7, на которой внизу шарнирно установлена рама 1, а вверху - тяга 5. К тягам шарнирно прикреплена рабочая балка 4 так, что образуется параллелограммный четырехзвенник.

По диагонали четырехзвенника установлены гидроцилиндры 6. В рабочей балке закреплен зуб 3 прямоугольного сечения, на конце которого установлен быстросъемный наконечник 2.

Выдвигая шток гидроцилиндра, поднимают рабочую балку и зуб в верхнее положение, втягивая шток - заглубляют рыхлитель в грунт. Благодаря параллелограммному четырехзвеннику зуб перемещается при подъеме по траектории, близкой к вертикали. На тяжелых бульдозерах-рыхлителях применяют рыхлители, у которых вместо верхней тяги устанавливают гидроцилиндры, обеспечивающие угловые перемещения рабочей балки и зуба для получения больших разрушающих усилий машин.

Бульдозер-погрузчик (рис. 4) агрегатируют с колесным трактором или шасси. На базовом тракторе 1 неподвижно закреплена рама 6, представляющая собой две вертикальные наружные стойки, жестко соединенные между собой. К раме шарнирно подвешивают стрелу 2. Одна сторона стрелы поднимается и опускается в вертикальной плоскости двумя гидроцилиндрами 5. На противоположном конце стрелы на двух шарнирах прикреплена рамка, которая поворачивается относительно стрелы двумя гидроцилиндрами 3. К рамке крепят бульдозерный отвал, погрузочный ковш или другие виды сменного рабочего оборудования.

При всем многообразии методов контроля и диагностики карьерного экскаватора наиболее эффективными и доступными являются вибродиагностика и использование тепловизора. Их преимущества в полноте информации об элементах механизма и скорости исследования.

Самоходная выемочно-погрузочная техника, работающая в карьерных условиях, такая как механическая лопата, включает в себя комплекс взаимозависимых друг от друга частей различной функциональности. Все они разнообразны по структуре, надежности, износу и сроку эксплуатации. Исправная работа этого устройства зависит от их согласованности и технического состояния. Именно поэтому крайне важно понимать, какой технический элемент в карьерном экскаваторе может выйти из строя в первую очередь. Для этого необходим правильный выбор методологии диагностирования всех деталей подобного механизма.

Существует несколько систем контроля надежности элементов этой техники без вывода их из рабочего состояния или демонтажа: визуально-инструментальный, вибродиагностический, тепловой и ультразвуковой.

С визуального и измерительного контроля должен начинаться рабочий день специалиста, эксплуатирующего технику. Подобная диагностика предусматривает тщательный осмотр всех механизмов с использованием элементарных приспособлений. Это приборы наблюдения визуальным способом, эндоскопы волоконно-оптического типа, фоторегистрация и разнообразный измерительный инструментарий.

Более редко, но достаточно эффективно при диагностике деталей механизмов используются следующие виды приборов: капиллярные, радиоволновые, радиационные, магнитные и электромагнитные.

К первой группе относятся: люминесцентные (КД-31Л), цветные (ДМК4) и капиллярные (КД-40ЛЦ) дефектоскопы. Они в основном предназначены для контроля осей, валов, зубчатых колес и т.д.

Переносные рентгеновские аппараты (7Л2, РУП-160-6П) посредством радиоволн зафиксируют дефекты сложных деталей, состоящих из нескольких слоев.

Чтобы продиагностировать металлические структуры толщиной свыше 200 мм используются радиационные приборы, такие как радиометр 20026 и блок детектирования БДЭК – 2-23.

Дефектографы и дефектоскопы МИД-50П относятся к магнитным инструментам, которые также помогут при визуальном контроле.

Стальные канаты проверяются электромагнитными измерительными приборами – дефектоскопами ДНМ и ВДЦ-1.

Вибродиагностическая система контроля карьерной мехлопаты используется исключительно при обследовании вращающихся элементов механизма (муфты, барабаны, редукторы, электрические двигатели и т.д.).

Подобная диагностика осуществляется специалистом, который в первую очередь должен провести необходимые измерительные операции и заложить их в память анализатора. Чтобы зафиксировать реальное состояние объекта обследования оператор берет за базу показатели виброскорости (среднеквадратичное значение), снятые с трех направлений (вертикальное, горизонтальное и осевое) от 10 до 1000 Гц. Этот способ контроля поможет обнаружить несоосность и расцентровку валов, бракованные и прошедшие срок вкладыши, дисбалансы всех вращающихся механизмов, трещины и дефекты сборки, дефицит смазочных материалов и их затвердевение и др.

Вибросмещение фиксирует во время процесса вибрации крайние пределы передвижения частей механизма от контрольной точки.

Виброскорость позволяет определить максимальное развитие скорости контролируемой точки обследуемого механизма. Причем, для большей точности используется ее среднеквадратичное значение.

Вибродиагностичекий контроль осуществляется как динамическим, так и кинематическим способом.

В первом случае измеряются показатели вибрационного движения самого исследуемого элемента относительно зафиксированной точки отсчета. При этом используется преобразователь абсолютной вибрации, как правило, сейсмической модели.

Кинематический метод предполагает измерение координатных точек уже относительно зафиксированной (неподвижной) системы координат.

При тепловом контроле и диагностике разнообразных механизмов, в том числе и карьерного экскаватора, используется тепловизор, который четко определяет динамические изменения температуры обследуемого объекта в инфракрасном режиме, создавая цветное поле (красное показывает недопустимость дальнейшей эксплуатации).

Объект нагревается и при этом дефектный участок задерживает тепло, а исправный, наоборот, с ним расстается. Решетка этого прибора, на которой размещены микроскопические датчики, в состоянии уловить инфракрасные сигналы и преобразовать их в электроимпульсы, которые после усиления оцифровываются и выводятся на дисплей. Подобный метод эффективен при диагностике электромашин и редукторов карьерных мехлопат. Он четко фиксирует даже незначительные неисправности в подшипниках этих механизмов. Эффективность этого способа контроля заключается также в легкости его использования и скорости снятия необходимой информации.

Еще одним эффективным методом, позволяющим контролировать исправность составных частей и элементов карьерного экскаватора, является ультразвуковая дефектоскопия. Ультразвук обладает уникальной способностью: с одной стороны, отражаться от любых неисправных поверхностей, а с другой – задерживаться, распространяясь, в поле, где их нет.

Наибольшее распространение ультразвуковой дефектоскопии наблюдается при оценке состояния сварных конструкций механизмов, в том числе карьерного экскаватора. У него это стойки, рамы, стрелы, раскосы, балки и т.д.

Тем не менее, из всех перечисленных способов диагностики состояния карьерной мехлопаты самыми действенными и надежными являются тепловой метод и вибродиагностика. Тепловой контроль наиболее доступный, информативный и быстрый для получения необходимых данных об исследуемом объекте. Вибродиагностический метод незаменим при съеме информации о состоянии как главного привода, так и его составляющих (муфты, тормоза, зубчатые колеса, валы шестерни).

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Многовшовые экскаваторы применяют для рытья продольных траншей, канав и профилирования их откосов.

Многоковшовые экскаваторы применяются на грунтах до III категории включительно. Разрабатывая грунт и убирая его, они оставляют поверхность забоя ровной, не требующей зачистки. Поэтому многоковшовые экскаваторы часто применяют для окончательной отделки откосов.

Многоковшовые экскаваторы можно классифицировать по следующим основным признакам:

1. По конструкции рабочего оборудования:

а) цепные – с многоковшовой цепью, на которой с определёнными интервалами расставлены ковши;

б) роторные – у которых ковши закреплены на роторе большого диаметра.

2. По способу разработки грунта:

а) экскаваторы продольного копания, у которых во время

работы цепь или ротор движутся в плоскости движения самой машины (траншейные экскаваторы);

б) экскаваторы поперечного копания, у которых цепь или

ротор движутся в плоскости, перпендикулярной к направлению движения самой машины (карьерные экскаваторы);

3. По типу привода:

а) с двигателем внутреннего сгорания и механической трансмиссией;

б) с электродвигателем, питаемым от сети;

в) с дизель- электрической силовой установкой.

4. По типу ходового оборудования: на гусеничном, пневматическом и колёсном ходу.

Устройство и принцип работы роторного экскаватора

Роторный экскаватор (рисунок 49) состоит из тягача на гусеничном ходу. Рабочий орган экскаватора выполнен в виде ротора 2 с расположенными по его периферии ковшами 3. Ротор вращается в плоскости движения экскаватора и опирается на раму 17 через опорные 15 и направляющие 19 ролики. Боковыми балками 16 рама соединена с тягачом посредством ползунов, перемещающихся с помощью гидроцилиндров 9 и полиспаста 11 по направляющим 4 рамы 8. Установкой ползунов в требуемое положение по высоте регулируют глубину отрываемой траншеи. Для перевода рабочего оборудования в транспортное положение применяют систему, состоящую из гидроцилиндра 10, стойки 12 и каната 13. Задней частью рама 17 опирается на грунт через скользящую (колёсную) опору 20, на которой устанавливают щит 18 для зачистки дна траншеи от осыпавшегося грунта. Для возможности разгрузки ковшей на отвалообразователь 14 их изготавливают без внутренних стенок. Движение от силовой установки 7 осуществляется передаточным механизмами, управляемыми из кабины машиниста 6.

Отвалообразователь представляет собой ленточный конвейер, установленный в полости ротора.

В неустойчивых грунтах траншеи отрывают с откосами, для чего на роторных экскаваторах по обе стороны ротора устанавливают ножевые откосники 1. Срезанный ими грунт обрушивается вниз, где он подхватывается и выносится к месту разгрузки ковшами.

Производительность роторного многоковшового экскаватора определяется по формуле

где; g - ёмкость ковша, м 3 ; n - число оборотов ротора, с, z - число ковшей; 1сн - коэффициент наполнения ковшей, зависящий от категории разрабатываемого грунта (kн =0,7. 1,2); kв - коэффициент использования экскаватора по времени; kр - коэффициент разрыхления грунта.

Устройство и принцип работы цепного экскаватора на базе пневмоколесного трактора

Для отрывки неглубоких и узких траншей, при небольших объёмах работ, на одной строительной площадке и связанных с частой перебазировкой землеройных машин применяют цепные экскаваторы на базе пневмоколёсных экскаваторов. Рабочее оборудование этих машин (рисунок 50) навешивают в задней части трактора, передающимися резцами или скребками 6, соответственно, отделяется грунт от массива и выносится на поверхность. Вынесенный на поверхность грунт отодвигается в стороны от траншеи шнеками 7, которые приводятся в движение от тяговой цепи 4. Просыпавшийся на дно грунт подгребают к скребкам зачистным башмаком 5, укреплённым на раме 3. Экскаватор дополнительно оснащен бульдозерным оборудованием 1.

Рис. 49. Многоковшовый роторный экскаватор: 1 – ножевой откосик; 2 – ротор; 3 – ковши; 4 – направляющие; 5 – тягач; 6 – кабина; 7 – силовая установка; 8 – рама; 9, 10 – гидроцилиндр; 11 – полиспаст; 12 – стойка; 13 – канат; 14 – отвалообразователь; 15 – опорные ролики; 16 - боковые балки; 17 – рама экскаватора; 18 – щит; 19 – направляющий ролик; 20 – скользящая опора

Рис. 50. Цепной экскаватор на базе пневмоколесного трактора: 1 – механизм подъема и опускания экскаватора; 2 – вал отбора мощности; 3 – дополнительная рама; 4 – рабочий орган; 5 – зачистной башмак; 6 – скребки (резцы); 7 – шнековый конвейер; 8 – сцепное устройство; 9 – гидромеханический ходоуменьшитель; 10 – базовый трактор; 11 - бульдозерное оборудование

Производительность, м 3 /ч, цепного экскаватора обеспечивается заданными вместительностью ковша g , м 3 , скоростью движения цепи v',m/c , шагом скребков L (м):

где kH - коэффициент наполнения ковшей; kр - коэффициент разрыхления грунта.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.004)

Читайте также: