Бутадиен стирольный каучук доклад

Обновлено: 07.07.2024

Дивинил-стирольные каучуки, стирольные каучуки, БСК, СКС, СКМС, ДССК, америпол, интол, карифлекс, крилен, нипол, плайофлекс, SBR, синпол, солпрен, стереон, тьюфден, филпрен, юниден), сополимеры бутадиена со стиролом или альфа-метилстиролом

Мономеры сополимеризуют в эмульсии или растворе.

Структура и свойства каучуков.

Среднечисловая молекулярная масса эмульсионных каучуков составляет ~105, полученных в растворе -1,5*10 5 , индекс полидисперсности – соответственно 4-7 и 1,5-2,0 (среднемассовая молекулярная масса). Макромолекулы бутадиен-стирольных каучуков имеют разветвленное строение. Каучуки содержат значительное количество микрогеля. Их ненасыщенность составляет, как правило, до 90% от теоретической. Бутадиен-стирольные каучуки растворяются в ароматических, алициклических и алифатических углеводородах. Многие физические свойства каучуков зависят от содержания в них стирольных звеньев.

ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭМУЛЬСИОННЫХ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ С РАЗЛИЧНЫМ СОДЕРЖАНИЕМ СТИРОЛЬНЫХ ЗВЕНЬЕВ

| Показатель | Содержание стирольных звеньев, % | ||

| ~8 | ~23 | ~45 | |

| Плотн. (25 °С), г/см 3 | 0,900-0,910 | 0,930-0,940 | 0,990 |

| Т. стекл, °С | От -70 до -74 | От -52 до -56 | От -13 до -15 |

| nD 20 | 1,5320 | 1,5350 | 1,5520 |

| Плотность энергии когезии, МДж/м э | - | 275-306 | - |

Под действием BF3 или Н2 [SnCl6] при 160-180°С Бутадиен-стирольные каучуки изомеризуются. При обработке в растворе серной кислотой (180°С) они циклизуются. Гидрохлорирование каучуков при 70-100°С и повышенном давлении сопровождается их деструкцией. При действии л-толуолсульфонилгидразида на раствор бутадиен-стирольных каучуков в диметиловом эфире диэтиленгликоля (диглиме) происходит исчерпывающее гидрирование двойных связей.

Окисление бутадиен-стирольных каучуков приводит к глубоким структурным изменениям, сопровождающимся ухудшением их свойств. Для стабилизации каучуков в условиях хранения и переработки применяют обычные антиоксиданты, например N-фенил-2-нафтиламин, его смесь с N,N'-дифенил-1,4-фенилендиамином, три(n-ионилфенил)фосфит (обычно не более 2 массовых частей на 100 массовых частей каучука).

Получение каучуков, их модификации.

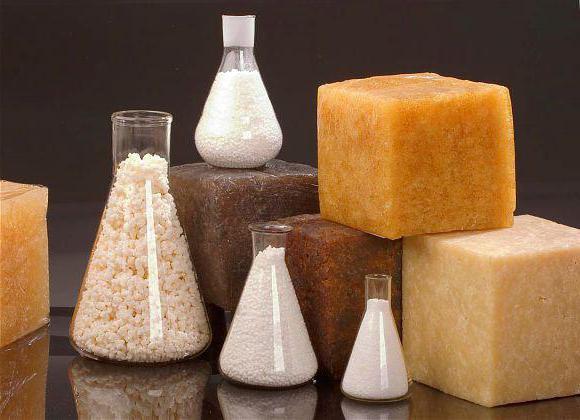

При синтезе бутадиен-стирольных каучуков в растворе в реактор подают смесь мономеров, углеводородного растворителя (тщательно очищенных от следов влаги и кислорода) и катализатора – обычно комплекса LiAlk с электронодонорным соединением. После окончания полимеризации, дезактивации катализатора, введения раствора стабилизатора и отгонки растворителя с водяным паром полученную крошку каучука сушат и прессуют.

Технологические характеристики каучуков.

Бутадиен-стирольные каучуки технологически совместимы с другими каучуками – натуральным, синтетическими изопреновым, бутадиеновым, бутилкаучуком и другими. Для улучшения клейкости резиновых смесей бутадиен-стирольных каучуков совмещают, например, с феноло-формальдными или инден-кумароновыми смолами, для повышения стойкости вулканизатов к действию растворителей – с бутадиен-нитрильными, хлоропреновыми или полисульфидными каучуками.

Основной вулканизующий агент для бутадиен-стирольных каучуков – сера; при получении резин с улучшенной теплостойкостью применяют тетраметилтиурамдисульфид или органические пероксиды. Ускорителями серной вулканизации служат ди(2-бензотиазолил)ди-сульфид, N-циклогексилбензотиазол-2-сульфенамид (сульфенамид Ц) и другие. В качестве наполнителей резиновых смесей используют технический углерод (чаще активный), а также мел, каолин и другие; количество этих ингредиентов может достигать 100-150 массовых частей на 100 массовых частей каучука.

Резины на основе бутадиен-стирольных каучуков, содержащие активные наполнители, характеризуются достаточно высокими прочностными свойствами, износостойкостью и эластичностью. Вулканизаты низкотемпературных эмульсионных каучуков превосходят по прочностным свойствам вулканизаты высокотемпературных.

Резины из бутадиен-стирольных каучуков, синтезированного в растворе, обладают несколько лучшей морозостойкостью, эластичностью и износостойкостью и меньшим теплообразованием, чем резины из эмульсионных каучуков. С увеличением содержания в макромолекуле каучука стирольных звеньев возрастают прочность при растяжении и сопротивление раздиру, но ухудшаются эластичность и морозостойкость резин.

Резины из бутадиен-стирольных каучуков достаточно стойки к действию концентрированных растворов щелочей и кислот, а также спиртов, кетонов и эфиров. По устойчивости в ароматических и алифатических углеводородах, минеральных маслах, растительных и животных жирах они превосходят резины из НК, а по газопроницаемости практически равноценны им.

По теплофизическим свойствам вулканизаты бутадиен-стирольных каучуков мало отличаются от вулканизатов других каучуков: их коэффициент объемного расширения (5,3-6,6)*10 -4 К -1 , коэффициент теплопроводности 0,22-0,30 Вт/(м*К), удельная теплоемкость 1,5-1,9 кДж/(кг*К).

Бутадиен-стирольные каучуки – типичные каучуки общего назначения, используемые главным образом в производстве шин (обычно в комбинации с НК, синтетическим изопреновым или стереорегулярным бутадиеновым каучуком). На основе Бутадиен-стирольных каучуков изготовляют также многочисленные РТИ (конвейерные ленты, рукава, профили, формовые детали), а также изоляцию кабелей, обувь, спортивные изделия и другие.

Бутадиен-стирольный каучук – является наиболее распространенным видом полимерных составов в основе которого лежит каучук. Производится из недорогих материалов, способ его изготовления тоже прост, а сфера применения очень разнообразна, поэтому данный состав очень распространен в использовании среди многих промышленностей и заводов.

Бутадиен-стирольный каучук формула

Каучук издавна получали из дерева гевеи в Америке. Но с развитием технологий данное средство пришлось добывать технологическим и химическим путем. Видов каучука в настоящее время несколько. Химпромом выпускаются такие варианты, как фторсодержащий, винилпиридиновый, вспененный. Самым распространённым является бутадиеновый. Впервые получен был искусственным методом в 1932 году компанией инженеров под руководством А.Лебедева.

Данный материал обладает повышенной прочностью, благодаря особой формуле химического соединения. Синтетический каучук стирольный является некристаллизующимся сополимером, звенья которого распределяются мономерно. 25% звеньев стирола находятся изолировано друг от друга, 45 попарно расположены. Благодаря подобной уникальной формуле данное вещество обладает высокой форме изнашивания и прочности. Другое название бутадиен-стирольного каучука – резина. Химическая формула соединения будет выглядеть следующим образом:

Получение бутадиен-стирольного каучука

Схема получения данного вещества непростая и имеет несколько ступеней. Даже для синтетического вещества используют природные. Сначала из зерна и картофеля создают этиловый спирт. Именно на основе спирта создают важный элемент для каучука как бутадиен- 1.3.

Это вещество представляет собой газообразный прозрачный состав. Этот газ очень неприятно пахнет. Дальнейшим этапом становится полимеризация производного газа с присутствием металлического натрия. Процедура длится долго, несколько часов при температуре 60С и давлении 0,9 Мпа. Состав улучшают путем удаления из него летучих соединений и дополнительно добавляют противостаритель и стеариновую кислоту. Затем на специальном оборудовании данный состав прорабатывается для однородности и вывода ненужных соединений.

Применение бутадиен-стирольного каучука

Сфера применения изделий из каучука обширна и разнообразна, ввиду недорого производства и его прочности. На основании данного вещества изготавливают:

· Морозостойкие, кислотостойкие эбонитовые резины.

· Шины для автомобилей и велосипедов.

· Подошвы обуви и сама обувь (например, калоши и резиновые сапоги).

· Транспортных лент для тяжелой промышленности.

· Изолирующие части электропроводов.

Основное преимущество данного вида каучука – его высокая прочность и отсутствие вредных и сильных запахов. Поэтому этот материал помимо вышеперечисленных сфер используется для медицинской и пищевой отрасли, только состав дополнительно очищается.

Наиболее массовое применение каучуков – это производство резин для авиационных, автомобильных и велосипедных шин. А также изготавливаются различные уплотнители в санитарной и вентиляционной, пневматической технике. В том числе применяется в строительстве для изготовления герметиков, эластичных мастик и гидроизоляции фундамента и крыши.

Стоит заметить, что синтетический каучук является основой для ракетного топлива, как одно из составляющего. Потребление бутадиен-стирольного каучука просто гигантский и составляет примерно 10 млн тонн в год, что превышает по использованию любых других видов каучука.

Сополимеризация бутадиен-стирольного каучука

Сополимеризация – это то же что и полимиризация, но участие принимают два или более полимера. Благодаря данной процедуре становится возможным соединение ранее несовместимых веществ для образования нового, более качественно-нового по определенным характеристикам и свойствам.

Фактически все разновидности каучука и являются сополиризацией. Ведь самый распространенный бутадиен-стирольный происходит на основании стирола и бутадиена. В сополимерном каучуке находится 60 % молекул этилена и 40 % молекул пропилена. На производственных станциях сополимерных каучуков и латексов емкости с легковоспламеняющимися веществами и газами обязательно располагаются в других помещениях и должны быть в смежных группах, которые разделены ограждающей стеной.

На практике, при изготовлении сополиперных каучуков в которых участвуют канифольные эмульгаторы, используется ступенчатая схема, которая представляет собой три последовательные мешалки, в каждой из которых вещество находится 3, 5 и 7 минут соответственно.

Из-за крупного промышленного производства бутадиен-стирольный сополимерный каучук наряду с метиловым и этиловым спиртами, является самым масштабным продуктом органического синтеза и производится, и поставляется на заводы различного назначения и производительности, в которые входят автопром, обувные фабрики, заводы по изготовлению латекса, детских резиновых игрушек и иных формах производства.

Таким образом, бутадиен-стирольный каучук – наиболее распространенный вид каучука, который применяется в изготовлении резиновых вещей, деталей и элементов. Без данного химического соединения сложно представить современную жизнь, его важность сложно переоценить, потому то без данного состава люди не смогли бы ездить на автомобилях и электричества в доме не было бы тоже. Иными словами, вещество жизненно важное для современного человека.

Свойства бутадиен-стирольного каучука

Формула данного состава позволяет веществу быть устойчивым к внешним механическим воздействиям, агрессивным растворителям и иным неблагоприятным условиям окружающей среды. Отношение к спиртам и кислотам средне-стабильное. Это значит, что состав выдерживает воздействие данных веществ. Но в процессе нагревания заметны изменения химико-физического свойства резины, как следствие ее устойчивость к вредным и механическим воздействиям.

Большим минусом резины, которая основана на основе бутадиен-стирольных каучуков является низкая клейкость, если ее необходимо в процессе каких-то технологий склеивать между собой.

Для производства конечного вещества применяют в основе бутадиен, который составляет 97-99%. Данное вещество обладает следующими характеристиками:

· Температура вулканизации, в основе которой сера, 140-160С.

· Плотность 900-920 кг.

· Чтобы вещество было более пластичным используются минеральные масла.

Мягкие низкотемпературные каучуки имеют плохую вязкость, поэтому их не пластицируют.

Жесткие вариации делают в маленьких объемах, и при температуре около 1300 С подвергают их термоокислительной процедуре. Это необходимо для того чтобы материал был более прочным не восприимчивым к истиранию, был морозостойким.

Есть еще один вид бутадиен-стирольного каучука – с добавлением технического углерода, что делает их очень прочными, их износостойкость увеличена в разы они более стойкие к воздействию кислот, спиртов, щелочей. Подобный состав часто используется для шин машин, резиновой обуви и из подобного вещества делают транспортерные ленты различных заводов и промышленных объектов.

Бутадиен-стирольный каучук считается одним из наиболее используемых вариантов полимерных материалов. Он пригоден для изготовления шин и других резиновых изделий, имеющих высокое качество.

Названный полимерный материал производится из недорогого сырья, а технология его изготовления считается вполне доступной, имеющей четкий алгоритм действий. Получаемый в итоге бутадиен-стирольный каучук обладает отличными эксплуатационными и химическими характеристиками. Он выпускается в существенных объемах и представлен производителем в широком ассортименте.

Сырье для производства

Рассмотрим подробнее производство бутадиен-стирольных каучуков. В качестве исходного сырья для данного полимерного материала выбирают бутадиен-1,3 либо альфа-метилстирол. Получают бутадиен-стирольный каучук путем растворной технологии или эмульсионной сополимеризацией. Во втором способе образуются бутадиен-стирольные растворные каучуки.

Эмульсионная полимеризация

Как осуществляется получение бутадиен-стирольного каучука? Реакция предполагает совместную полимеризацию стирола и бутадиена в эмульсии. Конечный продукт, получаемый в результате этого взаимодействия, называют бутадиен-стирольный каучук (СКС).

В данный момент в отечественной каучуковой промышленности осуществляется производство разнообразных вариантов полимерной продукции на основе данного химического вещества.

Как подразделяют бутадиен-стирольный каучук? Производители предлагают следующие варианты:

- каучуки, которые не содержат масла (СКС-ЗОАРК);

- материалы со средним процентным содержанием масла (СКМ-ЗОЛРКМ-15);

- с повышенным количеством масла (СКС-ЗОДРКМ-27);

- с отличными диэлектрическими характеристиками (СКС-ЗОАРПД).

Специфика наименования

Первые цифры в приведенных названиях рассказывают о количественном содержании стирола в исходной шихте, выбираемой для проведения процесса полимеризации:

Чем характеризуется бутадиен-стирольный каучук? Получение его основывается на процессе полимеризации, который знаком даже старшеклассникам, обучающимся в общеобразовательных школах и колледжах.

Так, для производства в промышленности подошвенных резин используется смолонаполненный бутадиен-стирольный каучук, формула которого ничем не отличается от обычного диенового углеводорода. У резин, произведенных на базе бутадиен-стирольной смолы, повышенная стойкость к механическому истиранию, неплохие кожеподобные характеристики.

Осуществляют процесс эмульсионной полимеризации на специальной промышленной установке. Чем характеризуется этот бутадиен-стирольный каучук? Получение его осуществляется по четкой и отработанной технологии. Средняя продолжительность химической реакции составляет 12-15 часов. После завершения полимеризации образуется латекс, в котором содержится примерно 30-35 процентов полимерного вещества. В качестве антиоксиданта в латекс вводят неон Д.

Из латекса каучук вырабатывают путем коагуляции электролитов, которые содержат серную кислоту. Учитывая, что в роли эмульгаторов выступают канифолевое масло и мыло, созданное на базе жирных синтетических кислот, помимо коагуляции наблюдается также образование жирных кислот, оказывающих позитивное действие на технологические характеристики готового изделия.

Благодаря добавке серной кислоты, происходит превращение мыла в свободные органические кислоты, завершается коагуляция латекса и образуется бутадиен-стирольный каучук. Применение готового материала многогранно, зависит от вида производства. В основном каучук является распространенным сырьем в химической промышленности.

Структура каучука

Какую структуру имеет бутадиен-стирольный каучук? Физические свойства данного вещества определяется особенностями его строения. При получении полимера путем озоционирования, образуется полимер нерегулярной структуры. В каучуке мономерные звенья находятся беспорядочно, молекула имеет разветвленный вид.

Почти 80 процентов всех звеньев имеют транс-конфигурацию, и лишь 20 процентов характеризуется цис-структурой.

Характеристики

Проанализируем бутадиен-стирольный каучук. Свойства данного вещества связаны с его высокой молекулярной массой. В среднем она составляет 150 000-400 000. А технология изготовления маслонаполненных каучуков предполагает выбор материалов с большим показателем относительной молекулярной массы. Подобный вариант позволяет устранять негативное воздействие масла на качество резины, сохранять на протяжении длительного периода отличные технологические характеристики каучука.

Можно из этилена получить бутадиен-стирольный каучук, проведя технологическую цепочку с использованием активаторов, эмульгаторов, регуляторов, а также других веществ, частично в процессе взаимодействия переходящих в состав образующегося каучука.

Отличительные характеристики

Охарактеризуем бутадиен-стирольный каучук. Формула данного вещества свидетельствует о том, что оно устойчиво к механическим деформациям, агрессивным растворителям. Для повышения морозостойкости и эластичности каучука уменьшают в исходной смеси количество стирола. Полученный полимер растворяется в бензине и ароматических растворителях.

Чем еще выделяется бутадиен-стирольный каучук? Свойства и отношение к концентрированным кислотам, кетонам, спирту стабильное, к тому же у полимера отличная газо- и водопроницаемость. Во время нагревания каучука наблюдаются серьезные структурные изменения, что негативно отражается на физико-механических свойствах получаемой резины.

Термическое окисление при температурах от 125 °С вызывает снижение жесткости и деструкцию. Последующее окисление предполагает серьезное структурирование полимера, сказывается на повышении его жесткости.

Особенности применения

Для создания резиновой смеси используется именно бутадиен-стирольный каучук. Свойства, применение этого представителя класса диеновых углеводородов в полной мере соответствует особенностям его структурной формулы.

Присутствие боковых фенильных группировок сказывается на повышенной стойкости к негативному воздействию радиационному облучению в сравнении с иными разновидностями этих полимеров.

У резиновых смесей, которые изготовлены на базе бутадиен-стирольных каучуков, невысокая клейкость, повышенная усадка при каландровании и шприцевании. Это негативно отражается на осуществлении технологических процессов, а также при проведении клейки (сборки) заготовок резиновых изделий.

Разновидности каучуков

Мягкие бутадиен-стирольные низкотемпературные каучуки имеют низкую вязкость, поэтому их не пластицируют.

Жесткие каучуки производят в небольших количествах, подвергая их термоокислительной пластикации в воздушной среде при температуре порядка 1400 °С с использованием активаторов процесса деструкции.

У ненаполненных вулканизаторов невысокая прочность на растяжение. При уменьшении количества связанного стирола в полимерном соединении снижается сопротивление и стойкость к истиранию, возрастает морозостойкость, увеличивается эластичность.

Саженаполненные (с техническим углеродом) вулканизаторы бутадиен-стирольных каучуков имеют отличные параметры по тепловой стойкости и износоустойчивости, но в некоторой степени они уступают по эластичности и деформационной стойкости обычным каучукам. Используемые вулканизаторы имеют дополнительную стойкость к воздействию концентрированных и разбавленных кислот, спиртов, щелочей, эфиров. В растворителях каучука они набухают.

Все полученные полимеры применяют в производстве шин, изготовлении разнообразных неформовых и формовых изделий. Например, из бутадиен-стирольного каучука изготавливают транспортерные ленты для лесозаготовительного производства, производят резиновую обувь. В связи с повышенной радиационной стойкостью все эти каучуки используют в изготовлении резин, имеющих оптимальную устойчивость к гамма-излучению.

Для производства изделий, отличающихся отличными морозостойкими характеристиками, применяют исходное сырье, в составе которого минимальное содержание стирола.

Характеристика бутадиен-стирольных каучуков растворной полимеризации

В отечественной промышленности налажен выпуск бутадиен-стирольных каучуков растворной полимеризации, имеющих различное содержание стирола:

- ДССК-10.

- ДССК-25.

- ДССК-18.

- ДССК-50.

- ДССК-25Д (обладает повышенными диэлектрическими характеристиками).

В продаже есть и каучук, который включает в себя микроблоки ароматического стирола, предназначается для переработки литьем.

Кроме того, есть и каучуки маслонаполненные растворной полимеризации, которые содержат до 27% масла. Благодаря растворной полимеризации, при наличии литийорганических катализаторов осуществляется регулировка основных параметров молекулярной структуры:

- разветвления цепи;

- молекулярной массы;

- макроструктуры.

Отличительными характеристиками подобных каучуков считают существенное наличие самого полимера (до 98%), минимальное количество примесей. Полимеры обладают линейным строением в сравнении с бутадиен-стирольными эмульсионными каучуками.

У получаемых полимерных материалов более высокая пластичность, износостойкость, морозостойкость, повышенное сопротивление появлению трещин. Отметим и высокую динамическую выносливость этих материалов. При меньшей усадке они обладают большей вязкостью по Муни, так как макромолекулы имеют линейную структуру, способны наполняться большим числом сажи (технического углерода) и масла без негативного изменения механических и физических свойств вулканизаторов.

Есть и некоторые технологические преимущества при производстве растворных каучуков в сравнении с эмульсионными вариантами, но при этом гораздо больше требования к чистоте используемых мономеров. Используют каучуки растворной полимеризации в шинной промышленности, для создания прочных транспортерных лент, обувной подошвы, резиновых рукавов, многочисленных резиновых деталей. Исходными компонентами для производства полимерных материалов данного вида считают стирол и буадиен-1,3. Получают каучуки путем растворной или эмульсионной сополимеризации.

В современном производстве используется не только технология изготовления ненаполненных каучуков, но и налажен выпуск полимеров, в составе которых присутствуют смолы, технический углерод, масло. Среди всех выпускаемых полимерных материалов на долю бутадиен-стирольного каучука приходится более половины всех производственных мощностей.

Причина такого масштаба заключается в высокой однородности физических и химических характеристик выпускаемого продукта, доступности исходных мономеров (стирола и бутадиена), а также налаженной технологической линии.

Большую массу бутадиен-стирольного каучука на современном производстве получают путем эмульсионной сополимеризацией стирола и бутадиена.

Классификация каучуков по строению

С учетом условий проведения полимеризации и состава используемых компонентов налажен выпуск бутадиен-стирольных каучуков, которые различаются по свойствам и составу. Допускается статистическое, нерегулярное распределение структурных звеньев стирола и бутадиена в макромолекуле.

При понижении температуры наблюдается снижение количественного содержания в создаваемом каучуке низкомолекулярных фракций. Кроме того, происходит уменьшение структурного разветвления, увеличение регулярной структуры полимера, что позитивно отражается на технических и эксплуатационных характеристиках готовой продукции.

В развитии отечественного производства синтетических материалов важным моментом стало налаживание производства бутадиен-стирольных материалов путем полимеризации по радикальному механизму. В настоящее время такие материалы высокого качества и по приемлемой цене производят на заводах Красноярска, Омска, Тольятти, Стерлитамака, Воронежа.

Особенности технологии

При желании можно получать полимер, обладающий определенными параметрами. Например, с заданной средней молекулярной массой, которая регулируется по мере полимеризации путем ввода регуляторов, способных осуществлять передачу цепи. По мере увеличения количественного содержания регуляторов наблюдается понижение молекулярной массы полимера.

Что можно рассматривать в качестве эмульгаторов, подходящих для производства стойких эмульсий мономеров, а также для создания итоговых продуктов полимеризации, латексов? В качестве основных химических компонентов рассматривают калиевые либо натриевые соли жирных синтетических карбоновых кислот, гидрированную канифоль, а также соли алкисульфонатов.

При выборе канифоли ее сначала подвергают специальной обработке. В процессе диспропорционирования при катализаторе (палладий) она приобретает свойства, необходимые для технологической цепочки создания каучуков.

Спефицика производства

Для проведения сополимеризации используют батарею полимеризаторов. При приготовлении шихты смешивают очищенный и предварительно высушенный стирол, бутадиен, растворитель (им может являться циклогексан) в соотношении 5/1. Далее компоненты исходной шихты подают в диафрагмовый смеситель для качественного перемешивания. Затем смесь направляется на химическую тонкую очистку от разнообразных мелких примесей.

В аппарат подают литийорганические соединения, титрую при температуре 25 °С на протяжении 20 минут. Степень очистки определяют по окраске шихты. Если примесей нет, у смеси слабо-коричневый цвет. До полимеризации шихту смешивают с катализатором, полярными добавками.

Процесс осуществляется в батарее, которая состоит из трех стандартных аппаратов, путем последовательной подачи шихты. Температура внутри полимеризаторов поддерживается в диапазоне от 50 до 80 °C. Средняя продолжительность всего химического процесса составляет 6 часов.

Заключение

В любой сфере жизни и деятельности своевременного человека встречаются материалы, в основе которых лежит бутадиен-стирольный каучук. В первую очередь отметим создание резиновых подошв для обуви, автомобильных резиновых покрышек, разнообразных поливочных шлангов.

Статистические сополимеры стирола и бутадиена широко применяют в создании электроизоляционных материалов, разнообразных изделий для автомобильной промышленности, включая и создание качественных покрышек. Инновационные технологии, которые применяют современные производители бутадиен-стирольных каучуков, позволяют им создавать продукцию с заданными физическими и химическими параметрами, желаемыми эксплуатационными характеристиками.

Среди особенностей данного производства отметим применение катализаторов высокого качества. В зависимости от структуры синтезируемых каучуков, существенно отличается продолжительность процесса их создания, а также конечная стоимость выпускаемой на основе каучука резиновой продукции.

БУТАДИЕН-СТИРОЛЬНЫЕ КАУЧУКИ

Среди каучуков общего назначения одно из первых мест по объему производства занимают бутадиен-стирольные и бутадиен-метилстпрольные каучуки. Это объясняется относительной доступностью исходного сырья, сравнительно простой технологией производства и высокими, качественными показателями. Бутадиен-стирольные каучуки выпускаются в широком объеме и ассортименте. В качестве исходных материалов при производстве каучуков применяются бутадиен-1,3 и стирол или альфа-метнлстирол. Каучуки получают методом эмульсионной и растворной сополимеризации. В первом случае исходные мономеры берутся в виде водной эмульсии, во втором — в виде растворов, в углеводородных растворителях.

Наряду с ненаполненными каучуками в промышленном масштабе производятся каучуки, наполненные маслом, техническим углеродом и смолами.

Бутадиен-стирольные каучуки эмульсионной полимеризации

Получение. Эти каучуки получают совместной полимеризацией бутадиена и стирола в эмульсии. Бутадиен-стирольный каучук, выпускаемый в пашей стране, сокращенно обозначается СКС, а бутадиен-метил стирольный – СКМС.

В настоящее Бремя отечественная промышленность производит эмульсионные СКС в широком ассортименте. Выпускаются каучуки:

1. не содержащие масла (безмасляные) — СКС-ЗОАРК, СКС-ЗОАРКП,

2. со средним содержанием высокоароматического масла (масляные) - СКС ЗОЛРКМ-15,

3. с высоким содержанием масла - СКС-ЗОДРКМ-27 и СКС-ЗОАНМ-27 (с парафинонафтеновым маслом и неокрашивающим противостирителем),

4. с высокими диэлектрическими свойствами — СКС-ЗОАРПД.

Первые цифры в обозначении марок каучуков показывают содержание стирола в процентах от общего содержания мономеров в исходной шихте, используемой при полимеризации.

- буква А указывает на низкотемпературную полимеризацию (около+5 °С),

- буква М обозначает, что данный каучук является маслонаполненным, содержание масла (в % от массы каучука) указывается цифрой, стоящей после буквы М,

- буква Р показывает, что полимеризация велась в присутствии регулятора,

буква К означает, что каучук получен в присутствии канифольного эмульгатора (на основе мыла диспропорцианированной канифоли),

- буквой П обозначают каучук, полученный в присутствии солей синтетических, жирных кислот, являющихся продуктами окисления парафинов.

Аналогичные по свойствам каучуки получаются при использовании альфа-метилстирола вместо стирола. К ним относятся каучуки:

- СКМС-ЗОРП — каучук, полученный горячей полимеризацией не требующий пластикации,

- морозостойкий каучук CKMC-10,

- каучук с высоким содержанием альфа-метилстирола СКМС-50П.

Для изготовления подошвенных резин в промышленности выпускают смолонаполненные бутадиен-стирольные каучуки БС-45АК и БС-45АКН (с нетемнеющим противостарителем), паронаполненный бутадиен-стирольной смолой CKC-S5. Резины на их основе имеют кожеподобные свойства и высокое сопротивление истиранию.

Процесс эмульсионной полимеризации осуществляется на непрерывно-действующей полимеризационной установке, состоящей из 8—12 полимеризаторов большой емкости, соединенных переточными трубами. Продолжительность полимеризации до 10—15 ч. Полимеризацию проводят либо при 50°С (высокотемпературная), либо при 5°С (низкотемпературная).

В конце процесса полимеризации, из полимеризатора выходит латекс, содержащий до 30- 35% полимера. В латекс вводят прерыватель, обычно неон Д, который одновременно является противостарителем (антиоксидантом), и подают на установку для дегазации, где на отгонных колоннах из него удаляют под вакуумом мономеры, не вступившие в реакцию.

Каучук из латекса выделяют коагуляцией электролитами, содержащими серную кислоту. Taк как в качестве эмульгаторов чаще всего применяют канифолевое мыло и мыло на основе синтетических жирных кислот, то одновременно с коагуляцией происходит образование свободных канифольных и жирных кислот, которые остаются в каучуке и благоприятно влияют на его технологические свойства. Для коагуляции в латекс сначала вводят раствор поваренной соли, а затем раствор серной кислоты. Последняя превращает мыла на поверхности каучуковых частиц в свободные органические кислоты и завершает коагуляцию латекса. Частицы каучука отделяют от серума, промывают и отжимают на барабанных фильтр-прессах, затем отжатый каучук дробят на молотковой дробилке, сушат полученную крошку на ленточных сушилках при 90— 10О°С, прессуют в брикеты массой 30 кг и упаковывают на машинах в полиэтиленовую пленку, а затем в четырехслойные бумажные мешки или загружают в специальные контейнеры.

Структура. СКС и СКМС, как было усыновлено методом озоционирования, имеют нерегулярную структуру: мономерные звенья в молекулярной цепи каучука расположены беспорядочно. Структурная формула является разветвленной.

Средневязкостная молекулярная масса бутадиен-стирольного каучука, определенная вяскозиметрически, находится а пределах 150 000—400 000. Молекулярно-массовое распределение (ММР) каучука характеризуется максимумом в области 200 000.

При выпуске маслонаполненных каучуков применяются полимеры с более высокой молекулярной массой, чем при выпуске безмасляных каучуков. Это дает возможность в значительной степени компенсировать неблагоприятное влияние масля на прочность резины при растяжении и сохранить хорошие технологические свойства каучука.

В процессе производства каучуков применяются эмульгаторы, активаторы, регуляторы, противостарители и другие вещества, часть из которых переходит в каучук, поэтому последний всегда содержит некоторое количество примесей.

Свойства. Свойства бутадиен-стирольных и бутадиен-метилстирольных каучуков СК(М)С в значительной мере зависят от содержания в них стирола. С уменьшением содержания последнего понижается плотность, температура стеклования, улучшается морозостойкость и эластические свойства каучука, вместе с тем ухудшаются технологические свойства: шприцуемость и каландруемость резиновых смесей, увеличивается их усадка.

СК(М)С растворяются в ароматических, алифатических и галогенсодержащих углеводородах, в бензине. Они не стойки к действию смазочных материалов и различных нефтепродуктов, но достаточно стойки к действию разбавленных и концентрированных кислот, кетонов. спиртов, имеют высокую газо- и водонепроницаемость.

Под действием нагревания, кислорода, озона и света в каучуках происходят глубокие структурные изменения, в результате которых ухудшаются физико-механические свойства резин. Термоокисление при температурах 125—130 0 С сначала приводит к деструкции и понижению жесткости, при дальнейшем окислении преобладает структурирование каучука, что приводит к повышению жесткости. Каучуки обладают низкой озоностойкостью.

Благодаря наличию боковых фенильных групп эти каучуки характеризуются повышенной стойкостью к действию радиационного облучения по сравнению с другими каучуками.

Резиновые смеси на основс бутадиен-стирольных каучуков обладают невысокой клейкостью и повышенной усадкой при шприцевании и каландровании, что затрудняет проведение этих технологических процессов и сборку (клейку) заготовок изделий.

Мягкие регулированные бутадиен-стирольные каучуки низкотемпературной полимеризации не пластицируют, так как они обладают достаточно высокой пластичностью, низкой вязкостью но Муни (от 40 до 60) и жесткостью по Дефо (5—8 Н или 500— 800 гс).В зависимости от вязкости по Муни каучуки низкотемпературной полимеризации в пределах каждого типа подразделяются на две группы. Каучуки второй группы имеют вязкость по Муни примерно на 10 единиц выше первой группы.

Жесткие каучуки, слабо регулированные, типа СКС-30, СКС-30А, СКС-10, СКМС-10 выпускаются в небольших количествах, с жесткостью но Дефо 20-40 Н (2000—4000 гс) подвергают термо-окислительной пластикации в котлах и воздушной среде при 130-140 0 С и давлении воздуха 0,3 МПа (3 кгс/см 2 ) в присутствии химических веществ, активирующих процесс деструкции.

Ненаполненные вулканизаты СК(М)С имеют невысокую прочность при растяжении -2-3,5 МПа (20-35 кгс/гм 2 ). Наполненные техническим углеродом (саженаполненные) вулканизаты каучука низкотемпературной полимеризации, не содержащего масел, типа СКС-ЗОАРК обладают высокой прочностью — до 32 МПа (320 кгс/см 2 ) при относительном удлинении 600%. С уменьшением содержания связанного стирола в каучуке прочность при растяжении, сопротивление раздиру и истиранию снижаются, возрастают эластичность по отскоку и морозостойкость.

Наполненные техническим углеродом (саженаполненные) вулканизаты бутадиен-стирольных [альфа-метилстиролыных) каучуков превосходят по стойкости к тепловому и естественному старению и по износостойкости вулканизаты натурального каучука, но уступают им по эластичности, теплообразованию при многократных деформациях, теплостойкости.

Вулканизаты достаточно стоики к действию разбавленных и концентрированных кислот и щелочей, спиртов, кетонов, эфиров. Они набухают в растворителях каучука, минеральных маслах, растительных и животных жирах.

По газопроницаемости и диэлектрическим свойствам вулканизаты этих каучуков практически равноценны вулканизатам НК.

Применение. Каучуки СК(М)С применяются в шинном производстве, в производстве различных формовых и неформовых изделий: рукавов, транспортерных лент, резиновой обуви и др. Вследствие радиационной стойкости эти каучуки применяются в производстве резин, стойких к гамма-излучениям,

В производстве изделий с повышенной морозостойкостью применяются СК(М)С с низким содержанием стирола (метил-стирола):СКС-10,СКМС-10.

Бутадиен-стирольные каучуки растворной полимеризации (ДССК)

Отечественная промышленность выпускает бутадиен-стирольные каучуки растворной полимеризации с различным содержанием стирола: ДССК-10, ДССК -18, ДССК -25, ДССК -50, ДССК-25Д (с повышенными диэлектрическими свойствами); каучук, содержащий микроблоки стирола и предназначенный для переработки литьем — ДССК-25ЛН; маслонаполненные каучуки растворной полимеризации, содержащие 15 и 27% масла - ДССК-25М-15 и ДССК-25М-27.

Растворная полимеризация в присутствии литийорганических катализаторов позволяет регулировать основные параметры молекулярной структуры: молекулярную массу, молекулярно-массовое распределение, разветвленность цепей и макроструктуру.

Отличительными особенностями этих каучуков является высокое содержание полимера (97 - 98%) и низкое содержание примесей, более высокое содержание звеньев бутадиена в положении 1,4-цис и меньшее в положении 1,2, узкое молекулярно-массовое распределение, более линейное строение молекулярных цепей по сравнению с эмульсионными бутадиен-сти рольными каучуками.

ДССК превосходят эмульсионные каучуки по пластичности, морозостойкости, износостойкости, динамической выносливости и сопротивлению разрастания трещин. Они имеют значительно меньшую усадку, большую вязкость по Муни вследствие более линейной структуры макромолекул и могут наполняться значительно большим количеством технического углерода (сажи) и масла без заметного ухудшения физико-механических свойств вулканизатов. Имеется также ряд технологических преимуществ при изготовлении растворных каучуков по сравнению с эмульсионными, но вместе с тем повышаются требования к чистоте исходных мономеров. Применяются каучуки растворной полимеризации в шинной промышленности, для изготовления транспортерных лент, подошв обуви, рукавов и других резиновых технических изделий.

Читайте также: