Асу тп электростанций доклад

Обновлено: 07.07.2024

В статье рассматриваются технические и экономические особенности постановки задачи, проектирования и внедрения распределенных систем на энергетических объектах с применением контроллерной техники фирмы TREI.

Одной из особенностей сегодняшнего этапа развития энергетики на постсоветском пространстве является то, что энергосистемы вкладывают значительные средства в реконструкцию производственных мощностей. Но замена, ремонт или реконструкция основного технологического оборудования невозможна без модернизации систем управления этим оборудованием. Это является не только требованием времени, но и обязательным условием приведения системы управления технологическим процессом выработки и распределения энергии в соответствие с действующим нормативными документами. Выполнить эту задачу можно разными способами. Основной характеристикой системы автоматизации, определяющей ее структуру, состав технических средств и затрат на реализацию, является степень ее распределенности (децентрализации).

Перед руководством энергопредприятия стоит необходимость выбора — между централизованной системой управления или децентрализованной. Это выбор не только технического решения, но и определение дальнейших организационных изменений в структуре предприятия.

По общепринятой в энергетике терминологии разделим АСУ ТП на составные части (подсистемы), технические задачи, которые стоят перед этими частями, понятны из их названия и не нуждаются в пояснении и, как правило, одинаковы для всех объектов управления в энергетике:

Таким образом, выбор систем централизованного и распределенного вариантов, зависит не только от объективного состояния объекта перед реконструкцией, но и от субъективных причин, обусловленных сложившимися предпочтениями персонала, знаниями и опытом реализации подобных проектов, опыта соседних энергообъектов и т.д.

Гораздо интереснее рассматривать какие объективные и субъективные характеристики объекта влияют на выбор варианта построения системы. Не секрет, что именно грамотный анализ текущего состояния объекта определяет правильность составления технических требований (ТТ), являющихся основой технического задания, разрабатываемого подрядной (как правило) организацией по заданию заказчика.

Рассмотрим, какие характеристики объекта обусловливают выбор в пользу распределенного варианта реализации АСУ ТП в порядке их значимости, по мнению автора:

1) физическая изношенность трасс контрольного и силового кабеля датчиков (КИП) и исполнительных механизмов (ИМ);

2) моральный и физический износ пускорегулирующей аппаратуры исполнительного оборудования, сборок РТЗО и др.;

5) поэтапное обновление парка датчиков и исполнительных механизмов и, как следствие, постоянная корректировка проекта реконструкции по факту замены оборудования.

Рассмотрим конкретную взаимосвязь между выше перечисленными характеристиками объекта автоматизации и необходимостью выбора распределенного варианта построения АСУ ТП, а также какими техническими решениями фирма TREI предлагает реализовать преимущество данного выбора.

Физическая изношенность трасс контрольного и силового кабеля датчиков (КИП) и исполнительных механизмов (ИМ)

Замена кабельных трасс — один из самых дорогостоящих этапов реконструкции. Связано это не только с высокой ценой нового кабеля, но и c необходимостью соблюдения требований РД по раздельной прокладке силового и контрольного кабеля. Данное требование не соблюдалось практически во всех проектах строительства ТЭЦ до 60-х годов прошлого века, а таких ТЭЦ около 50 %. Кроме того, частичная замена кабеля в разрушающейся изоляции, пролежавшего 15—20 лет в кабельном канале рядом с теплоизлучающими коммуникациями на пылеугольной станции практически невозможна. Как правило, новую линию связи прокладывают поверх поврежденной из-за невозможности удалить старый кабель без повреждения еще рабочих кабельных связей.

Именно возможность замены большего количества контрольного и компенсационного кабеля одним интерфейсным кабелем, благодаря приближению контроллерного оборудования непосредственно к местам расположения первичных измерительных преобразователей, и является главным плюсом этого варианта. Экономическую выгоду такого решения для объектов с протяженностью кабельных трасс до сотен метров можно проиллюстрировать на простом примере.

В современном легковом автомобиле максимальная длина кабеля от источника информации до приемника (бортового компьютера) не превышает 4 метров, но даже на таких коротких расстояниях оказалось экономически выгодной замена медных жгутовых соединений единым интерфейсным кабелем. Та же тенденция, а в некоторых случаях, уже и требования стандартов, при проектировании самолетов, кораблей, военной техники.

Рассмотрим вариант применения интеллектуальных модулей контроллера TREI-5B-05 для систем температурного контроля.

Предлагается устанавливать удаленные интеллектуальные модули в непосредственной близости от расположения первичных преобразователей (рис. 1).

Сертифицированный температурный диапазон эксплуатации модулей от –60 до +60 °С , таким образом перед проектировщиком практически нет ограничений по месту установки модулей. Более того, специалистами фирмы TREI испытан и применяется следующий конструктивный подход: выносные модули устанавливаются непосредственно в существующие промежуточные кроссовые коробки. Место в них освобождается после удаления старых, громоздких винтовых клеммников и на освободившемся месте DIN-рейки устанавливается интеллектуальный модуль ввода/вывода (рис. 2).

Конструкция модулей такова, что позволяет напрямую подключать кабели первичных преобразователей к клеммным разъемам модуля. Максимальный диаметр жил подключаемого провода до 2,5 мм² (рис. 3).

При построении распределенных систем сбора информации от датчиков приходится сталкиваться со следующими особенностями распределения оборудования КИПиА по площадке:

1) наличие разных типов датчиков в пределах зоны обслуживания одного интеллектуального модуля (например, сигналы термопар, термосопротивлений, активные и пассивные датчики-источники тока, датчики с частотным или импульсным выходом);

2) необходимость в дополнение к аналоговым сигналам иметь сигналы дискретного ввода/вывода (например, сигналы контроля и управления устройствами пробоотбора для датчиков контроля водно-химического режима (ВХР) и др.);

Совокупность этих особенностей при построении распределенной системы на технике других производителей сводит на нет всю экономию от сокращения кабельных трасс, так как разносортная номенклатура каналов ввода/вывода в пределах одной группы приводит к необходимости применения разнотипных модулей удаленного ввода/вывода, даже из-за наличия одного нестандартного канала в группе. Или приводит к необходимости унификации датчиков в группе, что также ведет к увеличению стоимости.

Для решения таких проблем специалистами фирмы TREI еще в 1995 году впервые в мире была применена мезонинная конструкция каналов ввода/вывода, в настоящее время применяемая ведущими мировыми производителями контроллерной техники в контроллерах большой производительности. Наши специалисты развили мезонинную технологию и теперь предлагают универсальность каналов и в удаленных интеллектуальных модулях. Применяя современные технологии и схемные решения, нам удалось совместить малые габариты, высокую функциональность и универсальность конструкции в новых канальных модулях — юнитах (JUNIT), развивающих разработанную нами мезонинную технологию. Юниты выпускаются 1, 2 и 4-канальными и допускают как разъемную, так и жесткую (паяную) установку на базовую плату (рис. 4).

Таким образом, у пользователя появляется возможность минимизировать затраты и реализовать в пределах одного модуля как функции сбора информации так и функции управления механизмами и индикации состояний.

В случае, если число каналов интеллектуального модуля (32 канала ввода/вывода) не обеспечивает решение задачи удаленного сбора информации или управления, число каналов можно наращивать пассивными модулями расширения (имеющими всю номенклатуру каналов), доводя количество каналов до 128 (рис. 5). Обращаю внимание читателя, что интеллектуальный модуль УСО серии M900 может работать не только как удаленный модуль ввода/вывода, но и позволяет использовать его как удаленный контроллер с загруженной в него программой пользователя.

Моральный и физический износ пускорегулирующей аппаратуры исполнительного оборудования, сборок РТЗО и др.

Сам по себе износ электромагнитных пускателей, вводных защитных автоматов, элементов тепловой защиты и др., казалось бы, не имеют прямого отношения к проблемам распределенных систем управления. Эти элементы, в той или иной степени, присутствуют и в централизованных и в децентрализованных системах. Но необходимость замены шкафов с этой аппаратурой и сборок РТЗО это прямой повод существенно сэкономить благодаря возможностям, которые предоставляют интеллектуальные модули контроллера TREI-5B-05 и построенные на их базе интеллектуальные сборки РТЗО (рис. 6).

1. Интеллектуальный модуль вместе с модулями расширения устанавливается на DIN-рейку непосредственно в шкаф с пускателями, тем самым сокращает объем контроллерного оборудования на БЩУ.

2. Один реверсивный пускатель, управляющий запорной или регулирующей арматурой, требует для обеспечения контроля и управления от 5 до 9 информационно управляющих сигналов контрольного кабеля. Фирма TREI поставляет сборки РТЗО для управления 20 единицами арматуры в одном шкафу с габаритами 1800 х 1200 х 400 мм, таким образом, кабельный канал от сборки до БЩУ несущий до 180 проводников дорогостоящего медного кабеля, заполняется одним интерфейсным кабелем с витой экранированной парой проводников, имеющий вместе с изоляцией диаметр 6 мм. При этом удельная цена управления одной единицей арматуры уменьшается от 50 % до 4 раз.

3. Уменьшаются площади, занимаемые шкафами и сборками РТЗО. Например, площадь стандартной сборки РТЗО на восемь реверсивных пускателей составляет 0,4 м², а интеллектуальный шкаф управления на 20 реверсивных пускателей (рис. 6) занимает площадь 0,48 м², то есть площадь, занимаемая одним условным элементом управления арматурой, снижается в два раза.

4. Благодаря применению малогабаритных датчиков фазного тока серии NCM2, производимыми фирмой TREI, появляется возможность ввода и обработки на месте аналоговой информации контроля пускового тока, рабочего тока и тока перегрузки двигателей. В централизованной системе от такого контроля, как правило, отказываются из-за необходимости передачи на большие расстояния сигналов низкого уровня, что обходится очень дорого вкупе с необходимостью установки дополнительных модулей аналогового ввода в контроллерах БЩУ. Поэтому в большинстве случаев в централизованных системах ограничиваются защитой от токов КЗ на вводных автоматах и токов перегрузки на элементах тепловой защиты. Теперь появляется возможность не только защитить электродвигатель от механических неисправностей привода, но и предупредить эту ситуацию, используя различные уровни предупредительной сигнализации, передаваемой на верхний уровень АСУ ТП. Любой специалист подтвердит, что 90% выхода из строя электродвигателей запорной и регулирующей арматуры — это неисправности в механике привода, которые в большинстве случаев можно дистанционно распознавать, контролируя ток двигателя. Пример установки датчика фазного тока рядом с реверсивным пускателем на рис. 7. Датчик NCM2 не требует дополнительного питания и является пассивным источником тока в цепи 4—20 мА. Точность измерения фазного тока 0, 1%.

Газотурбинные электростанции (ГТЭС), имеющие в своем составе газотурбинные установки, котлы-утилизаторы, дожимные компрессорные станции и вспомогательное оборудование.

Цели внедрения АСУ ТП

- Повышение эффективности и надежности управления технологическими процессами в нормальных и переходных режимах

- Реализация алгоритмов технологических защит, блокировок, регулирования и программно-логического управления, расчётных задач, отвечающих современным требованиям

- Улучшение условий работы оперативного персонала

Функции системы

- Обмен данными и выдача команд управления в локальные САУ:

- газотурбинных установок (ГТУ)

- котлов-утилизаторов (КУ)

- дожимных компрессорных станций (ДКС)

- противопожарной автоматики (ППА)

- водоподготовительной установки (ВПУ)

- релейной защиты и автоматики (РЗА) 6кВ, 35кВ, 110кВ

- систем электрообогрева и т.д.

- оборудование приемных газовых сепараторов

- блок подготовки топливного газа

- система сбора и откачки конденсата

- площадка газовых ресиверов

- факельное хозяйство

- система сбора и откачки промливневых и хозбытовых стоков

- система сбора отработанного масла

- подсистема вентиляции

- подсистема контроля загазованности и т.д.

- защиты, действующие на останов ГТЭС (повышение уровня конденсата, превышение уровня загазованности в блоке подготовки газа, пожар)

- локальные защиты, действующие на останов энергоблока (останов котла-утилизатора или компрессорной установки, превышение уровня загазованности в помещении энергоблока)

- блокировки включения/отключения оборудования в нормальных и внештатных режимах работы станции

- давления газа на входе ГТЭС

- давлениярасхода воды в утилизационных теплообменниках

- уровень в сепараторах и емкостях сбора конденсата

- групповое регулирование активной и реактивной мощностей

Компоненты

Архитектура

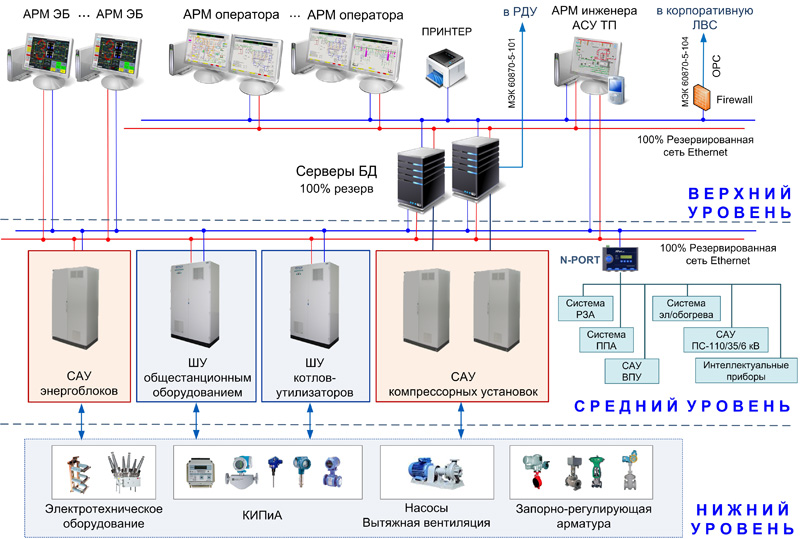

АСУ ТП ГТЭС представляет собой трехуровневую распределенную систему с многоступенчатой защитой от отказов, обеспечивающей высокую надежность.

К первому (нижнему) уровню относятся датчики аналоговых и дискретных сигналов, первичные преобразователи, регулирующая и запорная арматура, электроприводы исполнительных механизмов.

Второй (средний) уровень включает шкафы управления с промышленными микропроцессорными контроллерами, осуществляющими сбор, обработку информации и непосредственное управление исполнительными органами и электроприводами механизмов, а также локальные системы автоматического управления (САУ) и интеллектуальные приборы.

Третий (верхний) уровень включает в себя два резервированных сервера БД с функциями архивирования, АРМ операторов-технологов, АРМ управления энергоблоками, станцию инженера АСУ ТП, принтер и средства передачи данных (сетевое оборудование для организации связи между оборудованием АСУ ТП ГТЭС).

На третьем уровне реализованы обмен информацией с общестанционной информационной ЛВС через программируемый Switch 3-го уровня с функциями межсетевого экрана, а также передача данных в РДУ по наземным и спутниковым каналам связи.

![Структурная схема АСУ ТП ГТЭС]()

Преимущества

Гибкость – возможность поэтапной модернизации системы с постепенным наращиванием функциональности и изменением конфигурации без демонтажа и замены установленного оборудования.

Открытость – использование общедоступных и общепризнанных стандартов и протоколов обмена (Fast Ethernet, Modbus, IEC 60870-5-101/104, TCP/IP и др.). Наличие механизмов обмена со смежными и вышестоящими системами, в том числе OPC и ODBC.

АСУ ТП ГТЭС представляет собой единый информационно-управляющий комплекс, позволяющий осуществлять контроль и управление технологическим оборудованием во всех режимах работы станции и обеспечивает выполнение всех требований действующих нормативных документов в области энергетики. Внедрение АСУ ТП приводит к значительному расширению функциональных возможностей, повышению уровня надёжности технологического оборудования и средств автоматизации, снижению трудозатрат на техническое обслуживание и ремонт.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Министерство образования Республики Башкортостан

ГАПОУ Уфимский топливно-энергетический колледж

АВТОМАТИЗАЦИЯ КОНТРОЛЯ НА ЭЛЕКТРОСТАНЦИЯХ

13.02.03 Электрические станции, сети и системы

Выполнил: Арифуллин Азат

Руководитель: Рычкова Ризида

стандартизации и сертификации

АВТОМАТИЗАЦИЯ КОНТРОЛЯ НА ЭЛЕКТРОСТАНЦИЯХ

Актуальность темы исследования

Необходимость автоматизации электростанций

Принцип автоматизации электростанции

Степени автоматизации электростанции

Нулевая степень автоматизации

Первая степень автоматизации

Вторая степень автоматизации

Третья степень автоматизации

Основные направления автоматизации

Тема исследовательской работы выбрана с целью углубления знаний в области управления процессами получения и распределения электроэнергии на современных электростанциях и поставки ее потребителям для дальнейшего применения знаний в своей профессиональной деятельности.

Цель исследования: изучение автоматизации электростанции, ознакомление с различными степенями автоматизации электростанций, изучение принципов и необходимости автоматизации электростанции.

Актуальность темы исследования:

Обесточивание и перебои в электропитании жилых и производственных помещений – проблема, приводящая к потерям рабочего времени и выходу из строя дорогостоящих электроприборов. Обесточивание инфраструктурных объектов – гораздо более существенная проблема, способная обернуться катастрофой. Загородный дом, магазин, стройплощадка, больница, муниципальное хозяйство и любой другой объект электроснабжения нормально функционируют только тогда, когда обеспечены защитой от сбоев в электросетях. В связи с этим, общее понимание автоматизации электростанций предполагает их оснащение таким оборудованием, которое обеспечивает электроснабжение объекта на заданном уровне, определяемом степенью автоматизации.

2. Общие сведения

Каждое района управление обязательно включает в свой состав центральную диспетчерскую службу и центральную службу защиты и автоматики (ЦСЗА), а также службу телемеханики, которая может быть выделена как самостоятельная или отнесена к одной из вышеуказанных служб. Кроме того, в состав

районного управления входит много других служб, определяемых особенностями и объемом энергетического хозяйства данного экономического района. Необходимость в районных управлениях (энергокомбинатах) объясняется высокой степенью централизации производства и распределения электроэнергии.

В связи с развитием энергетических систем и переходом от объединения отдельных электростанций к созданию энергетических объединении, состоящих из нескольких энергосистем, уже имеются сейчас и будут создаваться в дальнейшем объединенные диспетчерские управления. Они осуществляют оперативное руководство, чтобы обеспечить четкую работай наиболее экономичное распределение нагрузок и резервов соответствующих энергообъединений.

Каждая электростанция или сетевой район является самостоятельной производственной единицей и в свою очередь состоит из отдельных цехов и служб, в число которых входят электролаборатория, а в сетевом районе— местная служба защиты и автоматики, на которые возлагается обслуживание вторичных

устройств. В связи с быстрым развитием автоматизации электростанций и электросетей перед работниками электролабораторий

и местных служб защиты и автоматики ставятся серьезные задачи по обеспечению надежной и правильной работы многочисленного и сложного вторичного оборудования, от чего зависит нормальная работа электроустановки в целом.Необходимость автоматизации электростанций

В последнее время вопросы гарантированного электроснабжения индивидуальных жилых домов приобретают все большее значение. Решение купить бензиновый или дизельный генератор является самым распространенным и обоснованным. Это оборудование позволяет обеспечить бесперебойное энергоснабжение, не зависящее от перебоев в работе централизованных сетей, что гарантирует нормальное функционирование всех бытовых электроприборов и систем жизнеобеспечения жилища. Дом, в современном его понимании, это не только архитектурная композиция, но и целый комплекс сложных инженерных систем. Обесточивание этих систем даже на непродолжительное время приводит к сбою( а часто и к отказу) в работе всего комплекса.

Не секрет, что основной причиной всех аварий, выводящих оборудование из строя, являются кратковременные перебои в электроснабжении. Решить эту проблему поможет использование специальных систем автоматизации, которые запускают генераторную установку и подают питание к потребителям в самый короткий срок.При автоматизации электростанции осуществляется монтаж:

Генераторной установки необходимой мощности;

ИБП или блока аккумуляторов;

Реверсивного контактора, переключающего цепи питания;

Блока автоматики (системы АВР), подающего сигнал при перебоях в сети и переводящего систему в режим соответствующего питания.

Автоматизированным электростанциям не требуется дополнительного участия обслуживающего персонала. Включение режима подачи энергии выполняет само оборудование. При этом система автоматически срабатывает в момент отключения электричества на электростанции либо при его падении до критической отметки в основной цепи. При восстановлении энергоснабжения оборудование реагирует немедленно – останавливает генерирующую установку и отключает питание от генератора.

Принцип автоматизации электростанции

Персонал приходит лишь время от времени для осмотра оборудования и ремонта, а все текущее управление и контроль за работой ведется с другой электростанции или даже с центрального диспетчерского пункта, управляющего несколькими электростанциями и целой энергосистемой. Туда поступают показания контрольных приборов, а из центрального диспетчерского пункта, по проводам, подаются электрические приказы. Диспетчер, когда нужно, пускает в ход и останавливает станции в целом или отдельные их агрегаты, регулирует снабжение энергией городов и заводов, делает переключения в передающей и распределяющей сети, согласует работу различных станций. В нашей осуществляется все большая автоматизация электростанций и управление ими на расстоянии.

Степени автоматизации электростанции.

ГОСТ 50783-95 определяет следующие степени автоматизации электростанций:

Нулевая степень автоматизации: стабилизация выходных электрических параметров, защита электрических цепей.

Первая степень автоматизации: стабилизация выходных электрических параметров. Аварийно-предупредительная сигнализация, аварийная защита. Автоматическое поддержание нормальной работы после пуска, включения нагрузки, в т. ч. без обслуживания в течение 4 или 8 ч.

Вторая степень автоматизации: стабилизация выходных электрических параметров, аварийно-предупредительная сигнализация и аварийная защита, дистанционное и (или) автоматическое управление при пуске, работе и остановке со сроком необслуживаемой работы в течение 16 или 24 ч.

Третья степень автоматизации: стабилизация выходных электрических параметров, аварийно-предупредительная сигнализация и аварийная защита, дистанционное и (или) автоматическое управление всеми технологическими процессами, в т.ч. при параллельной работе, со сроком необслуживаемой работы в течение 150 или 240 ч. (для дизельных электроагрегатов и электростанций с тракторными двигателями 90 и 120 ч.).

Нулевая степень автоматизации

Данная степень автоматизации является минимальной, и она обязательна для всех промышленно выпускаемых или реализуемых в торговых предприятиях генераторных установок. Все остальные степени автоматизации базируются на нулевой.

Первая степень автоматизации

Под первой степенью автоматизации топливной электростанции подразумевается обязательное наличие у агрегата защитных устройств и аварийно-предупредительной сигнализации. В этом случае автоматизация так же обеспечивает автоматическое регулирование частоты и напряжения (соответствующее устройство часто называется блоком AVR). Такие генераторы используются, когда их работу можно постоянно контролировать. Агрегат оборудуется необходимым количеством приборов, благодаря которым предоставляется возможность постоянного контроля над основными рабочими параметрами. Минимальным набором является вольтметр и индикатор уровня масла, срабатывающий при его понижении до критического уровня. Однако в настоящее время широкое распространение получили многофункциональные цифровые панели с полноценной индикацией, включающей показатели давления и температуры масла, охлаждающей жидкости, числа оборотов и электрических параметров. В случае превышения предельно-допустимых значений, аварийная сигнализация подаёт условные сигналы, или производится остановка двигателя.

Вторая степень автоматизации

Рабочий цикл электростанций второй степени автоматизации происходит в автономном (необслуживаемом) режиме. Оборудование должно обеспечивать следующие условия эксплуатации:

автоматический (возможно дистанционный) запуск двигателя, включая предпусковые операции

управление прогревом двигателя и его выходом под рабочую нагрузку

автоматический ввод генератора в рабочий режимконтроль над работой двигателя и его своевременную защиту в случае возникновения аварийной ситуации или перегрузок

поддержание стабильной температуры масла и охлаждающей жидкости в системе охлаждения

автоматическую остановку дизельного двигателя и его подготовку к новому запуску

Вторая степень автоматизации электростанции может быть реализована двумя способами:

Агрегат целенаправленно проектируется и реализуется со второй степенью автоматизации

Вторая степень реализуется через оснащение базового агрегата с первой степенью автоматизации дополнительным блоком автоматизации (часто называется блоком ABP)

Третья степень автоматизации

Наиболее совершенной и автоматизированной является третья степень, поскольку такие агрегаты работают в автономном режиме, и не требуют постоянного контроля со стороны обслуживающего персонала. Электростанции данного типа настраиваются на работу по определённой программе. Третья степень автоматизации электростанции обеспечивает:

автоматический запуск и остановку двигателя, а так же его автоматический ввод под нагрузку (дистанционное и программное управление)

автоматический пуск и ввод генератора под нагрузку

автоматический ввод в синхронную работу

систему автоматического регулирования температуры охлаждающей жидкости и масла в двигателе

автоматическую дозаправку двигателя маслом и топливом

автоматическую подзарядку аккумуляторных батарей

поддержание работы двигателя в постоянном режиме работы

автоматическое штатное техническое обслуживание агрегата

иные функции, в том числе предусмотренные более низкими степенями автоматизации

Как правило, срок непрерывной работы генераторов третьей степени автоматизации превышает 150 часов, и они представляют собой надёжные установки со слаженной работой всех узлов и агрегатов. Мультигенераторные системы третьей степени автоматизации обеспечивают электроэнергией основные электросети.

Помимо определённых Госстандартом степеней автоматизации, направление автоматизации электростанции зависит от режима её эксплуатации. Так, первой степени автоматизации соответствует подавляющее большинство реализуемых через торговые предприятия компактных топливных электрогенераторов – по крайней мере, в их базовой комплектации. Они часто могут опционально оборудоваться дополнительным блоком, приводящим их в соответствие со второй степенью.

Аварийные электростанции вступают в работу в случае сбоя в основной электросети или выхода из строя основного агрегата. Такие агрегаты оборудуются специальными устройствами, позволяющими ускорить пусковые операции. Вследствие своего предназначения автоматизация аварийных агрегатов должна обеспечить их постоянную готовность к быстрому запуску. При этом она может соответствовать как первой, так и второй степени.

Резервные электростанции применяют для снятия пиковых нагрузок на основную сеть. Резервные агрегаты включаются автоматически и принимают на себя часть общей нагрузки электростанции в случае необходимости (период ремонта и технического обслуживания основных агрегатов, большой энергоёмкости потребителей и т.д.). Кроме того, резервный режим эксплуатации используется для компенсации плановых и внеплановых отключений основной сети. Степень автоматизации обычно вторая.

Автономные электростанции – это полноценные энергетические установки, которые работают вне связи с другими энергосистемами. Очень часто автономные агрегаты используют посменно, когда попеременно работают две равные части установок. В данном случае автоматизация должна предусматривать надёжную защиту и автоматический контроль за работой агрегатов, поэтому предпочтительна третья степень.

Основные направления автоматизации

Основные направления совершенствования технологического и организационно-экономического управления — это развитие автоматизированных систем управления технологическими процессами (АСУ ТП) энергоблоков, автоматизированных систем диспетчерского управления (АСДУ), широкое использование вычислительной техники, создание систем межмашинного и межуровневого обмена информацией (с заменой традиционных устройств телемеханики), создание иерархических систем автоматического управления нормальными и аварийными режимами на базе микро-ЭВМ.

Создаются системы автоматизированного сбора, обработки и обобщения данных о периодически измеряемых параметрах режима. Основными показателями можно считать средние, среднеквадратические и средневзвешенные значения параметров (Р, Q, /, U и др.), отклонение параметров от заданных значений и многие другие (включая параметры максимальных нагрузок для зимнего дня), положение регуляторов трансформаторных и автотрансформаторных связей (РПН и ВДТ) для анализа эффективности средств регулирования напряжения в системе и т. п.В процессе исследования было проведено изучение автоматизации электростанций, рассмотрены различные степени автоматизации электростанций, изучены принципы и необходимости автоматизации электростанций .

Уровень автоматизации российских электростанций в конце прошлого века был недопустимо низким. Несмотря на появление первых промышленных контроллеров и наличие идей, как надо автоматизировать, низкое качество и функциональность техники ограничивали реальное внедрение.

Современная Автоматизированная Система Управления должна обеспечить повышение уровня эксплуатации энергооборудования, его экономичности, надежности, качества ведения режимов, привести к сокращению вредных выбросов, минимизировать ошибки оператора. Сервисное обслуживание системы должно быть минимальным и гарантированным. Это главные направления работы, так как только на их основе могут быть созданы конкурентоспособные системы.

![]()

Назначение

АСУ ТП электростанций предназначены для энергогенерирующих объектов (электро- и теплоэлектростанций, комплексных подстанций), как комплексных промышленных предприятий, обеспечивающих выработку электрической и тепловой (в виде горячей воды) энергии заданного количества и нормируемых параметров.

Энергогенерирующие объекты могут быть построены на базе газотурбинных, паротурбинных или дизельных энергетических установок и могут быть одно- или многоагрегатными.

Основные функции АСУ ТП электростанций

АСУ ТП электростанций обеспечивает:

- устойчивую работу энергогенерирующего объекта и прилегающего энергорайона в нормальных, аварийных и послеаварийных режимах;

- повышение оперативности управления и производительности труда, обеспечение оптимального управления выработкой, распределением и потреблением электроэнергии с решением задач повышения надежности электроснабжения;

- повышения экономической эффективности использования электроэнергии;

- повышение надежности и эффективности работы электрооборудования и скорости реализации оперативных решений за счет повышения качества и оперативности управленческой деятельности;

- своевременное предоставление оперативному персоналу достоверной информации о ходе технологического процесса, состояния оборудования и средств управления;

- обеспечение персонала ретроспективной технологической информацией (регистрации событий, расчет показателей, диагностика оборудования и др.) для анализа, оптимизации и планирования работы оборудования и его ремонта;

- сокращение ущерба от ошибок персонала;

- снижение затрат на диагностику и ремонт оборудования;

- возможность включения АСУ ТП в автоматизированные системы диспетчерского управления АСДУ высшего уровня.

Принцип построения

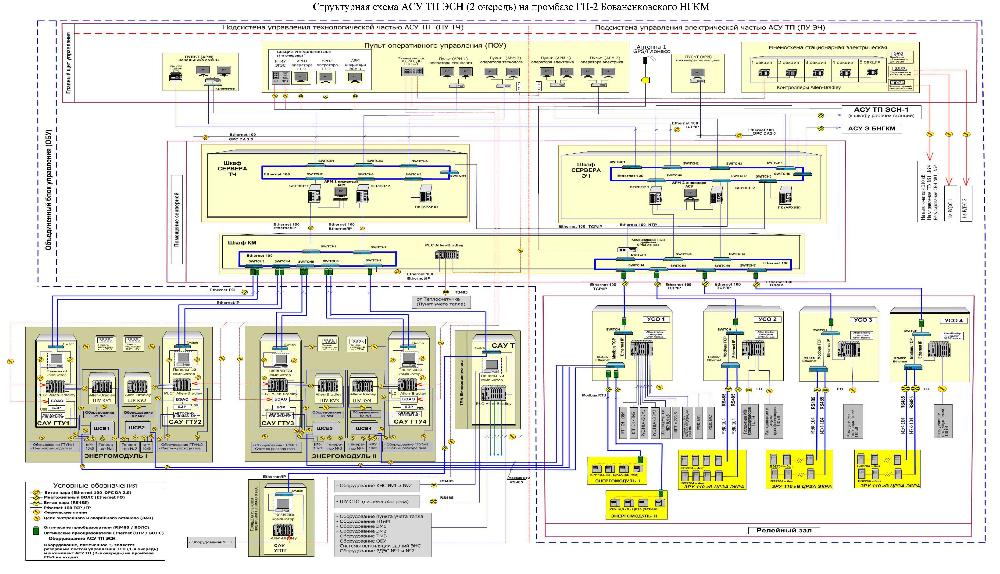

АСУ ЭСН энергогенерирующего объекта состоит из двух основных подсистем: подсистема управления теплотехнической частью (ПУ ТЧ) и подсистема управления электрической частью (ПУ ЭЧ), при этом ПУ ЭЧ является ведущей подсистемой управления объекта.

АСУ ЭСН предназначена для автоматизированного управления режимами работы энергогенерирующего объекта, выдающего электроэнергию через ЗРУ 6/10 кВ и ЗРУ 110 кВ потребителям в энергосистему.

![]()

Структурная схема

АСУ ЭСН является многоуровневой интегрированной системой, объединяющей в своем составе подсистемы автоматизации электротехнического, теплотехнического и энергогенерирующего оборудования объекта.

Нижний уровень – уровень агрегатной энергогенерирующей автоматики и технологических подсистем.

Верхний уровень – уровень обработки и предоставления информации оперативному персоналу.

Для каждого энергогенерирующего агрегата или группы функционально связанного технологического оборудования в АСУ ЭСН предусмотрена отдельная локальная система автоматизированного управления (САУ), обеспечивающая его автономное функционирование и изменение работы по командам, полученным от верхнего уровня.

Все САУ через сервер связаны друг с другом и с аппаратурой верхнего управления локальной сетью, выполненной, в случае необходимости, при помощи волоконно-оптических линий связи (ВОЛС). Связь с диспетчерским пультом энергосистемы осуществляется через шлюзовую машину. Распределенное по территории объекта общестанционное оборудование подключается к ПУ ТЧ и ПУ ЭЧ через выносные станции контроля и управления (ВС). ПУ ЭЧ для реализации задач режимного и противоаварийного управления соединяется с агрегатными САУ индивидуальными каналами связи.

Связь технических средств АСУ ЭСН друг с другом осуществляется по каналу Ethernet (протокол Modbus).

Связь с внешними системами автоматизации может выполняться по любым стандартизированным каналам связи.

В АСУ ЭСН предусмотрена возможность резервирования наиболее ответственных каналов (аварийной защиты, локальной сети данных, контроллеров обработки данных, электропитания и т.д.)

Читайте также: