В чем сходны технологии обработки материалов различными электрическими инструментами кратко

Обновлено: 30.06.2024

§ 17. Ручной электрифицированный инструмент

В чём сходство и различие ручных электрифицированных инструментов и ручных столярных и слесарных инструментов? Сравните ручную дрель, ножовку по дереву, шлифовальную шкурку и слесарные ножницы.

При обработке изделий из древесины, металла, пластика применяют электрифицированные инструменты. Это облегчает работу, повышает производительность труда и качество изделий. С помощью ручного электрифицированного инструмента можно выполнять множество различных операций: строгать, пилить, сверлить, резать, шлифовать, зачищать, покрывать лаком, красить заготовки, детали, изделия.

Одним из таких инструментов является электрический лобзик (рис.1) – высокопроизводительный и удобный в работе инструмент, который используют для пиления и обработки наружного и внутреннего контуров изделия, особенно в домовой, пропильной и прорезной резьбе. Рабочей частью электролобзика является подвижная стальная пилка D. Её приводит в возвратно-поступательное движение электродвигатель через редуктор. Регулятором H можно изменять обороты электродвигателя в зависимости от толщины заготовки, породы, плотности и твёрдости древесины. Опорная лыжа (подошва) F обеспечивает устойчивое положение и направление подачи электролобзика во время работы. На рукоятке установлен выключатель A.

Рис. 1. Электрический лобзик

Электрическая дрель (рис. 2) – самый распространённый и при небольшой модернизации универсальный инструмент. Это объясняется не только тем, что дрель позволяет выполнять большое количество разно образных работ, но и тем, что её двигатель может быть легко приспособлен для использования в качестве электропривода.

Рис. 2. Электрическая дрель

Промышленность выпускает большое количество различных насадок для электрической дрели: насадку-компрессор, насадку – маятниковую пилу (электрический лобзик), насадку-точило, насадку-перфоратор, шлифовальную и полировальную насадки (рис. 3). Насадку-компрессор, например, можно использовать для окрашивания небольших изделий. Она обеспечивает давление, вполне достаточное для не прерывной работы с ручным краскопультом в течение получаса, что позволяет полностью покрасить достаточно большую поверхность.

Рис. 3. Насадки для дрели: а – для чистовой обработки и шлифования заготовок; б – набор кордщёток

Порядок работы с электрической дрелью:

- разметьте заготовку, накерните намеченные точки;

- после подведения сверла к намеченной точке включите электродрель;

- подавайте инструмент плавно, без перекоса;

- заканчивая сверление, ослабьте нажим;

- при заклинивании сверла немедленно выключите электродрель.

Шлифовальная машина (рис. 4) используется для отделки (зачистки и шлифовки) изделий из древесины и металла. Ручная шлифовальная ленточная машина имеет два вала-барабана, на которые натянута шлифовальная шкурка. Электрический двигатель вращает один из валов, что приводит в движение натянутую ленту. Машину прижимают ручками к поверхности заготовки и перемещают её – так шлифуют изделие.

Рис. 4. Шлифовальная ленточная машина

Листовые электрические ножницы (рис. 5) – этот электрифицированный инструмент применяется для резки прямых и фигурных разрезов листового металла, пластика и кровельных материалов.

Рис. 5. Электрические ножницы

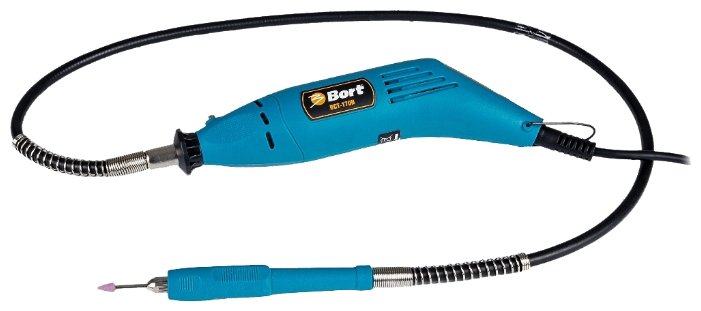

Электрическая бормашина с гибким валом (рис. 6) используется для отделки изделий в труднодоступных местах и частях по внутреннему и внешнему контуру. Она состоит из электродвигателя, соединённого гибким валом со стальным сердечником с державкой, в которой с помощью трёхкулачкового или цангового патрона закрепляется фреза, сверло или наждачный камень.

Рис. 6. Электрическая бормашина с гибким валом

Пульверизатор-краскораспылитель (рис. 7) применяют для нанесения на обработанную заготовку (изделие) красок, лаков, морилок. При его использовании качество покрытия получается значительно лучше, а производительность труда возрастает в несколько раз по сравнению с работой кистью. Раствор поступает на обрабатываемую заготовку под действием сжатого воздуха от компрессорной установки под давлением от 1 до 6 атмосфер.

Рис. 7. Пульверизатор-краскораспылитель

Большинство электрифицированных инструментов имеют электродвигатель коллекторного типа и передаточный механизм. Этим они похожи друг на друга. Хотя все они имеют конструктивные и функциональные особенности.

Правила безопасной работы

с ручными электрифицированными инструментами

1. Работу можно выполнять только с разрешения учителя.

2. Работать необходимо в специальном помещении, оборудованном принудительной вентиляцией или с использованием пылеуловителя, закреплённого на электрифицированном инструменте.

3. Заготовку следует надёжно закрепить в зажимах верстака.

4. При работе нужно следить за тем, чтобы токоведущий провод не попадал под режущий инструмент.

5. Начинать работу можно только тогда, когда электрический двигатель наберёт полные обороты.

6. Выключив электроинструмент, необходимо держать его на весу в руках до полной остановки вращения двигателя, а затем следует положить его на специально подготовленное место.

7. Закончив работу, нужно отключить электроинструмент от сети, очистить его и сдать учителю.

Полезная информация

• Шуруповёрт аккумуляторный (рис. 8) питается от сменных аккумуляторов. Обладает возможностью изменения направления вращения шпинделя (по часовой стрелке и против), скорости вращения и величины крутящего момента.

Рис. 8. Аккумуляторный инструмент: шуруповёрт.

• Лобзик аккумуляторный (рис. 9) – высокотехнологичное режущее устройство, использующееся для криволинейных, прямолинейных и сложных пропилов древесины, пластика, камня, керамической плитки и даже стальных листов. Лобзик аккумуляторный предназначен для автономной работы без подзарядки на протяжении нескольких часов.

Рис.9.Аккумуляторный инструмент: электролобзик

Всю работу выполнять под руководством и с участием учителя.

1. Внимательно изучите технический паспорт электрифицированного инструмента, правила эксплуатации, приёмы работы.

2. По заданию учителя в специально отведённом рабочем месте выполните технологические операции ручным электрифицированным или аккумуляторным инструментом. Проверьте качество работы.

1. Используя предложенные учителем образцы, информацию из Интернета или собственные идеи, сконструируйте изделие, при изготовлении которого необходим ручной электрифицированный или аккумуляторный инструмент.

2. В тетради разработайте чертёж предполагаемого изделия. Обсудите с учителем материал изготовления, последовательность выполнения технологических операций, возможности применения ручного электрифицированного или аккумуляторного инструмента.

3. Изготовьте изделие, при необходимости выполните декоративную отделку.

Полезная информация

В областях, связанных с получением и преобразованием металлов и искусственных материалов, работают следующие специалисты : резчик холодного металла, фрезеровщик, напайщик, заточник, штамповщик, кузнец, литейщик, токарь по металлу, токарь-универсал, токарь-карусельщик, токарь-револьверщик, токарь-расточник, токарь-полуавтоматчик, сталевар, термист.

Основные понятия и термины

электрифицированный инструмент, электрический лобзик, электрическая дрель, шлифовальная машина, электрическая бормашина, краскораспылитель, электрические ножницы, аккумуляторный шуруповёрт, аккумуляторный электролобзик.

? Вопросы и задания

1. Каково основное назначение бытовых электрифицированных инструментов?

2. Какие столярные и слесарные операции можно выполнять электрической дрелью, шлифовальной машиной, электрическим лобзиком?

3. Перечислите основные правила безопасной работы при использовании бытовых электрифицированных инструментов.

4. Каким инструментом можно отвинтить гайку, если нет нужного размера гаечного ключа?

5. Перечислите инструменты, которые есть у вас в доме.

6. Краска или кисть является инструментом при крашении стены или листа бумаги?

7. Является ли наждачная бумага режущим инструментом?

8. Какое движение происходит при затачивании карандаша точилкой?

9. Как и чем начертить окружность на металлическом листе?

10. Что надо сделать, чтобы сверло точно попало в центр будущего отверстия?

11. Специально выпускаются полотна для слесарных и столярных ножовок. Чем они различаются? Можно ли слесарной ножовкой распилить древесину? А столярной – металл?

12. Гайки и болты завинчивают и вывинчивают гаечными ключами. По часовой стрелке или против неё надо завинчивать болт? А гайку?

13. Часто приходится проводить разметку металлических (и других) листов, для чего используют чертилки. Какими свойствами должен обладать материал чертилок?

1)Чем электрические инструменты отличаются от сходных механических инструментов?

2) при выполнении каких видов обработки могут быть использованы электрические инструменты? примеры.

3) при каких условиях целесообразно или нецелесообразно использовать электрические операции? примеры.

4) люди каких профессий могут работать с электрическими инструментами при выполнении своей работы? примеры.

5) в чём сходны технологии обработки материалов различными электрическими инструментами?

6) почему для изготовления двух котлет целесообразнее пользоваться чоппером, а не мясорубкой?

1. Электрические инструменты отличаются от сходных механических инструментов наличием реверса.

2. При химическом выполнении обработки могут быть использованы электрические инструменты.

Например: шлифовка в ванне с перекисью, сверление в ацетоное, резка в жидком азоте.

3. Нецелесообразно использовать электрические операции при отрицательной температуре. Целесообразно использовать такие операции в тепле.

Например: на холоде нельзя сверлить металлы, т. к. сверло не нагревается и нет сцепления.

4. Люди всех профессий могут работать с электрическими инструментами при выполнении своей работы.

Например садовник может с помощью угловой шлифовальной машинки подстригать газоны или кусты.

5. Технологии обработки материалов различными электрическими инструментами сходны по движению человека, которые он выполняет при обработке материалов.

6. Для изготовления двух котлет целесообразнее пользоваться чоппером, а не мясорубкой потому, что таким образом уменьшается потеря количества фарша для котлет.

Спасибо огромное, вы мне очень помогли. Меня бы убила уже технологичка☺️.

Электрическая и ультразвуковая обработка позволяет выполнять операции в ряде случаев недоступные обработке резанием, например, получение отверстий очень малых диаметров с криволинейными осями, различных канавок, в том числе в заготовках из твердых сплавов, закаленных сталей и других материалов.

К наиболее распространенным видам элктрообработки относятся электроискровая и анодно-механическая обработка. Электроискровая обработка металлов осуществляется при их эрозии под действием искрового электрического разряда. Эта обработка применима только для материалов – проводников тока, т.е. практически для всех технических металлов и сплавов, в том числе твердых.

Установка работает на постоянном токе от генератора. Заготовка подключается анодом, а электрод – катодом. Параллельно электродам в цепь включают конденсатор, зарядка которого осуществляется через реостат, служащий регулятором зарядного тока. Между электродом-инструментом и электродом-заготовкой поддерживается зазор от нескольких сотых до нескольких десятых миллиметра; через этот зазор электрическим напряжением пробивается искровой разряд, накопленный в конденсаторе. Искровой заряд длится 10 -4 с и менее и сопровождается отрывом от анода частиц металла.

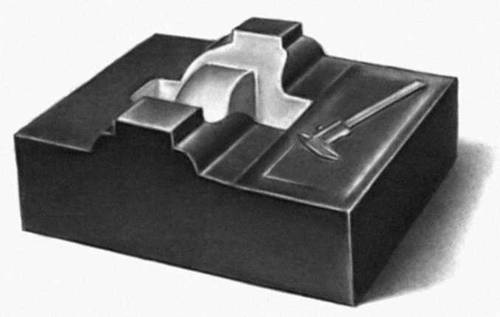

Для предотвращения перехода искрового разряда в электрическую дугу и для лучшего отвода выработанных частиц металла электроды помещают в жидкий диэлектрик или полупроводник (керосин, минеральное масло и пр.). Разряженный мгновенным искровым пробоем конденсатор затем вновь заряжается, накопленная энергия снова переходит в искровой заряд и т.д. Так, импульсы тока вызывают постепенное разрушение электрода-заготовки в месте действия электрода-инструмента, причем форма получаемой в заготовке полости соответствует контуру инструмента.

Производительность электроискровой обработки повышается с усилением тока, однако вместе с тем ухудшается качество обработки. Практически сила тока колеблется от 0,2 до 300 А. При малых токах может быть достигнута точность обработки до 0,02 мм и шероховатость поверхности Ra до 0,01 мкм. Электроды – инструменты делают из меди, латуни, чугуна, стали. Способом электроискровой обработки получают полости и отверстия всевозможных штампов, пресс-форм, кокилей; затачивают и доводят режущие инструменты, а также упрочняют их.

Анодно-механическая обработка применяется для разрезания заготовок, затачивания и доводки твердосплавных инструментов. Установка работает на постоянном токе низкого напряжения. Обрабатываемую заготовку подключают к аноду, а инструмент (режущий диск) – к катоду. При обработке диск вращается, а заготовка подается на него. При этом в рабочую зону подается жидкость, образующая на заготовке пленку, плохо проводящую ток (водные растворы силикатов натрия). В зависимости от плотности тока обработка происходит вследствие оплавления частиц в месте реза или вследствие их электрохимического растворения. При высоких плотностях тока частицы заготовки разогреваются, оплавляются и, перемещаясь к катоду, попадают в пленку, откуда центростремительной силой вращающегося диска выбрасываются. При небольших плотностях тока разогревание незначительно, и диск, вращаясь, удаляет продукты электрохимического растворения заготовки и вносит в рез свежую рабочую жидкость. Таким образом, диск постепенно внедряется в заготовку.

Из сказанного ясно, что диск может иметь меньшую твердость, чем обрабатываемая заготовка. Диски делают из меди, стали, чугуна.

Рабочее напряжение при анодно-механической обработке составляет 10 – 30 В; плотность тока колеблется в широких пределах от 1 – 2 А/см 2 при доводке режущего инструмента до 300-400 А/см 2 при резке заготовок; окружная скорость диска 8 – 20 м/с, удельное давление диска на обрабатываемую поверхность 50 – 150 кПа. При небольших плотностях тока можно получить поверхность с малой шероховатостью (Ra = 0,2¸0,3 мкм).

Ультразвуковая обработка с частотой колебаний 16 – 30 кГц пригодна для всех материалов, в том числе и непроводящих электрический ток. Ее применяют для получения отверстий (в том числе с криволинейной осью), канавок и резьбы в твердых сплавах, закаленных сталей, стекле, алмазе, кварце. Кроме того, ультразвуком очищают и отделывают поверхности (ультразвуковое шлифование и полирование). Точность ультразвуковой обработки достигает 3 мкм при малой шероховатости (Ra до 0,1 мкм).

Вибратор 1 (рисунок 71), изготовленный не сплошным, а из тонких пластин (чтобы уменьшить потери на вихревые токи и гистерезис), помещается в обмотке возбуждения 2, подключенной к генератору ультразвуковой частоты. Переменное магнитное поле определяет пульсирующую (соответственно частоте) деформацию, ферромагнитного вибратора, называемую магнитострикционным эффектом. Для усиления вибрации на переменное магнитное поле накладывается постоянное магнитное поле (катушка 3). Таким образом, электромагнитные колебания, поступающие от генератора, преобразуются в механическую вибрацию с амплитудой, измеряемой сотыми долями миллиметра; вибрация через стержень (концентратор) 4 передается инструменту 5. К рабочему торцу инструмента, изготовленного по форме наружного для заготовки 7 отверстия, подводится струя суспензии 6, содержащая абразивные зерна (мельчайшие частицы карбида бора, алмаза, карборунда). Действием вибрирующей рабочей поверхности инструмента абразивные зерна получают большое ускорение и бомбардируют заготовку с силой, в десятки тысяч раз превосходящую силу , адекватную массе этих зерен в состоянии покоя, что и определяет эрозию обрабатываемого материала в направлении движения инструмента.

10 Смотреть ответы Добавь ответ +10 баллов

Ответы 10

1. Электрическая печь – 17 221 ватт

2. Центральный кондиционер – 5000 ватт

3. Сушильная машина для белья и одежды – 3400 ватт

4. Духовка электрическая – 2300 ватт

5. Посудомоечная машина – 1800 ватт

6. Фен – 1538 ватт

7. Обогреватель – 1500 ватт

ответ: Фильтры применяются как в радиотехнике и технике связи, где имеют место токи достаточно высоких частот, так и в силовой электронике и электротехнике.

ответ:Он пользуется большим спросом во многих отраслях. Их широко используется в промышленности, на станках различного предназначения и в других установках. В машиностроении, к примеру, землеройных, грузоподъёмных машинах. Также они распространены в сферах народного хозяйства и бытовых приборах.

Стиральная машина, холодильник, микроволновка.

Электрические фильтры используют, когда при передаче сигнала возникает шум, помехи, которые отличаются от сигналов по частотному составу. Используют их в силовой электронике, электротехнике, радиотехнике, /в радиопередающих или радиопринимающих устройствах, в том числе и в устройствах дистанционного управления/, в системах многоканальной связи, приборостроении, автоматике.

N=480 Вт=0,480 кВт

t = 10*30=300 ч

Работа тока:

A = N*t = 0,480*300 = 144 кВт*ч

Стоимость:

1,5*144 = 216 рублей (таких тарифов сейчас нет. Надо вставлять современные данные. В Москве - 5 руб/кВт*ч)

Акулы используют свои электрорецепторы при поисках добычи. Этот хищник обнаружить скрытую под слоем песка камбалу только по электрическим полям, генерируемым мышцами жертвы при дыхательных движениях. Многих хищных рыб можно назвать “электроищейками”. Скаты обнаруживают крабов по их биопотенциалам, а сомы могут даже обнаружить электрополя, создаваемые закопавшимися в землю червями.

общее название методов обработки конструкционных материалов непосредственно электрическим током, электролизом и их сочетанием с механическим воздействием. В Э. и э. м. о. включают также методы ультразвуковые, плазменные и ряд других методов. С разработкой и внедрением в производство этих методов сделан принципиально новый шаг в технологии обработки материалов — электрическая энергия из вспомогательного средства при механической обработке (осуществление движения заготовки, инструмента) стала рабочим агентом. Всё более широкое использование Э. и э. м. о. в промышленности обусловлено их высокой производительностью, возможностью выполнять технологические операции, недоступные механическим методам обработки. Э. и э. м. о. весьма разнообразны и условно их можно разделить на электрофизические (электроэрозионные, электромеханические, лучевые), электрохимические и комбинированные (рис. 1).

Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Если задано напряжение (расстояние) между электродами, погруженными в жидкий диэлектрик, то при их сближении (увеличении напряжения) происходит пробой диэлектрика — возникает электрический разряд, в канале которого образуется плазма с высокой температурой.

Т. к. длительность используемых в данном методе обработки электрических импульсов не превышает 10 —2 сек, выделяющееся тепло не успевает распространиться в глубь материала и даже незначительной энергии оказывается достаточно, чтобы разогреть, расплавить и испарить небольшое количество вещества. Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные участки электродов. Т. о., при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 2). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов (их длительностью, частотой следования, энергией в импульсе). Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы.

Электроискровая обработка была предложена советскими учёными H. И. и Б. Р. Лазаренко в 1943. Она основана на использовании искрового разряда (См. Искровой разряд). При этом в канале разряда температура достигает 10000 °С, развиваются значительные гидродинамические силы, но сами импульсы относительно короткие и, следовательно, содержат мало энергии, поэтому воздействие каждого импульса на поверхность материала невелико. Метод позволяет получить хорошую поверхность, но не обладает достаточной производительностью. Кроме того, при этом методе износ инструмента относительно велик (достигает 100% от объёма снятого материала). Метод используется в основном при прецизионной обработке небольших деталей, мелких отверстий, вырезке контуров. твердосплавных штампов проволочным электродом (см. ниже).

Электроимпульсная обработка основана на использовании импульсов дугового разряда (См. Дуговой разряд). Предложена советским специалистом М. М. Писаревским в 1948. Этот метод стал внедряться в промышленность в начале 1950-х гг. В отличие от искрового, дуговой разряд имеет температуру плазмы ниже (4000—5000°С), что позволяет увеличивать длительность импульсов, уменьшать промежутки между ними и т. о. вводить в зону обработки значительные мощности (несколько десятков квт), т. е. увеличивать производительность обработки. Характерное для дугового разряда преимущественно разрушение катода приводит к тому, что износ инструмента (в этом случае он подключается к аноду) ниже, чем при электроискровой обработке, составляя 0,05—0,3% от объёма снятого материала (иногда инструмент вообще не изнашивается). Более экономичный электроимпульсный метод используется в основном для черновой обработки и для трёхкоординатной обработки фасонных поверхностей. Оба метода (электроискровой и электроимпульсный) дополняют друг друга.

Первый в мире советский электроэрозионный (электроискровой) станок был предназначен для удаления застрявшего в детали сломанного инструмента (1943). С тех пор в СССР и за рубежом выпущено большое число разнообразных по назначению, производительности и конструкции электроэрозионных станков. По назначению (как и металлорежущие станки (См. Металлорежущий станок)) различают станки универсальные, специализированные (см., напр., рис. 5) и специальные, по требуемой точности обработки — общего назначения, повышенной точности, прецизионные. Общими для всех электроэрозионных станков узлами являются устройство для крепления и перемещения инструмента (заготовки), гидросистема, устройство для автоматического регулирования межэлектродного промежутка (между заготовкой и инструментом). Генераторы соответствующих импульсов (искровых или дуговых) изготовляются, как правило, отдельно и могут работать с различными станками. Основные отличия устройств для перемещения инструмента (заготовки) в электроэрозионных станках от таковых в металлорежущих станках — отсутствие значительных силовых нагрузок и наличие электрической изоляции между электродами. Гидросистема состоит из ванны с рабочей жидкостью (технического масла, керосин и т. п.), гидронасоса для прокачивания жидкости через межэлектродный промежуток и фильтров для очистки жидкости, поступающей в насос, от продуктов эрозии.

Электроимпульсный станок отличается от электроискрового практически только генератором импульсов. Советская промышленность выпускает генераторы различного назначения. Развитие техники полупроводниковых приборов позволило создать генераторы, обеспечивающие изменение параметров импульсов в широких пределах. Например, у советского генератора ШГИ-125-100 диапазон частот следования импульсов 0,1—100 кгц, длительность импульсов 3—9000 мксек, максимальная мощность 7,5 квт, номинальная сила тока 125 а. Диапазон рабочих напряжении, вырабатываемых для электроискровой обработки, — 60—200 в, а для электроимпульсной — 20—60 в. Современные электроэрозионные станки — высокоавтоматизированные установки, зачастую работающие в полуавтоматическом режиме.

Электромеханическая обработка объединяет методы, совмещающие одновременное механическое и электрическое воздействие на обрабатываемый материал в зоне обработки. К ним же относят методы, основанные на использовании некоторых физических явлений (например, гидравлический удар, ультразвук и др.).

Электроконтактная обработка основана на введении в зону механической обработки электрической энергии — возбуждении мощной дуги переменного или постоянного тока (до 12 ка при напряжении до 50 в) между, например, диском, служащим для удаления материала из зоны обработки, и изделием (рис. 6). Применяется для обдирки литья, резки и других видов обработки, аналогичных по кинематике движений почти всем видам механической обработки. Преимущества метода — высокая производительность (до 10 6 мм 3 /мин) на грубых режимах, простота инструмента, работа при относительно небольших напряжениях, низкие удельные давления инструмента — 30—50 кн/м 2 (0,3— 0,5 кгс/см 2 ) и, как следствие, возможность использования для обработки твёрдых материалов инструмента, изготовленного из относительно мягких материалов. Недостатки — большая шероховатость обработанной поверхности, тепловые воздействия на металл при жёстких режимах.

Разновидностью электроконтактной обработки является электроабразивная обработка — обработка абразивным инструментом (См. Абразивный инструмент) (в т. ч. алмазно-абразивным), изготовленным на основе проводящих материалов. Введение в зону обработки электрической энергии значительно сокращает износ инструмента.

Электроконтактные станки по кинематике не отличаются практически от соответствующих металлорежущих станков; имеют мощный источник тока.

Магнитоимпульсная обработка применяется для пластического деформирования металлов и сплавов (обжатие и раздача труб, формовка трубчатых и листовых заготовок, калибровка и т. п.) и основана на непосредственном преобразовании энергии меняющегося с большой скоростью магнитного поля, возбуждаемого, например, при разряде батареи мощных конденсаторов на индуктор, в механическую работу при взаимодействии с проводником (заготовкой) (рис. 7). Преимущества метода — отсутствие движущихся и трущихся частей в установках, высокая надёжность и производительность, лёгкость управления и компактность, наличие лишь одного инструмента — матрицы или пуансона (роль другого выполняет поле) и др.: недостатки — относительно невысокий кпд, затруднительность обработки заготовок с отверстиями или пазами (мешающими протеканию тока) и большой толщины.

Электрогидравлическая обработка (главным образом штамповка). Основана на использовании энергии гидравлического удара (См. Гидравлический удар) при мощном электрическом (искровом) разряде в жидком диэлектрике (рис. 8). При этом необходимо вакуумирование полости между заготовкой и матрицей, поскольку из-за огромных скоростей движения заготовки к матрице воздух не успевает уйти из полости и препятствует плотному прилеганию заготовки к матрице. Метод прост, надёжен, но обладает небольшим кпд, требует высоких электрических напряжений и не всегда даёт воспроизводимые результаты.

Лучевая обработка. К лучевым методам обработки относится обработка материалов электронным пучком и световыми лучами (см. Лазерная технология). Электроннолучевая обработка осуществляется потоком электронов высоких энергий (до 100 кэв). Таким путём можно обрабатывать все известные материалы (современная Электронная оптика позволяет концентрировать электронный пучок на весьма малой площади, создавать в зоне обработки огромные плотности мощности). Электроннолучевые станки могут выполнять резание (в т. ч. прошивание отверстий) и сварку с большой точностью (до 50 Å). Основой электроннолучевого станка является Электронная пушка. Станки имеют также устройства контроля режима обработки, перемещения заготовки, вакуумное оборудование. Из-за относительно высокой стоимости, малой производительности, технической сложности станки используются в основном для выполнения прецизионных работ в микроэлектронике, изготовления фильер с отверстиями малых (до 5 мкм) диаметров, работ с особо чистыми материалами.

Основаны на законах электрохимии (См. Электрохимия). По используемым принципам эти методы разделяют на анодные и катодные (см. Электролиз), по технологическим возможностям — на поверхностные и размерные.

Поверхностная электрохимическая обработка. Практическое использование электрохимических методов началось с 30-х гг. 19 в. (гальваностегия и гальванопластика, см. Гальванотехника). Первый патент на электролитическое полирование был выдан в 1910 Е. И. Шпитальскому (См. Шпитальский). Суть метода состоит в том, что под действием электрического тока в электролите происходит растворение материала анода (анодное растворение), причём быстрее всего растворяются выступающие части поверхности, что приводит к её выравниванию. При этом материал снимается со всей поверхности, в отличие от механического полирования, где снимаются только наиболее выступающие части. Электролитическое полирование позволяет получить поверхности весьма малой шероховатости. Важное отличие от механического полирования — отсутствие каких-либо изменений в структуре обрабатываемого материала. См. статьи Анодирование, Пассивирование.

Размерная электрохимическая обработка. К этим методам обработки относят анодно-гидравлическую и анодно-механическую обработку (См. Анодно-механическая обработка).

Анодно-гидравлическая обработка впервые была применена в Советском Союзе в конце 20-х гг. для извлечения из заготовки остатков застрявшего сломанного инструмента. Скорость анодного растворения зависит от расстояния между электродами: чем оно меньше, тем интенсивнее происходит растворение. Поэтому при сближении электродов поверхность анода (заготовка) будет в точности повторять поверхность катода (инструмента). Однако процессу растворения мешают продукты электролиза, скапливающиеся в зоне обработки, и истощение электролита. Удаление продуктов растворения и обновление электролита осуществляются либо механическим способом (анодно-механическая обработка), либо прокачиванием электролита через зону обработки (рис. 9).

Этим методом, подбирая электролит, можно обрабатывать практически любые токопроводящие материалы, обеспечивая высокую производительность в сочетании с высоким качеством поверхности. Используемые для анодно-гидравлической обработки электрохимические станки просты в обращении, используют низковольтное (до 24 в) электрооборудование. Однако значительные плотности тока (до 200 а/см 2 ) требуют мощных источников тока, больших расходов электролита (иногда до 1 /3 площади цехов занимают баки для электролита).

Комбинированные методы обработки сочетают в себе преимущества электрофизических и электрохимических методов. Используемые сочетания разнообразны. Например, сочетание анодно-механической обработки с ультразвуковой в некоторых случаях повышает производительность в 20 раз. Существующие электроэрозионно-ультразвуковые станки позволяют использовать оба метода как раздельно, так и вместе.

Лит.: Вишницкий А. Л., Ясногородский И. 3., Григорчук И. П., Электрохимическая н электромеханическая обработка металлов, Л., 1971; Электрофизические и электрохимические методы размерной обработки материалов, М., 1971; Черепанов Ю. П., Самецкий Б. И., Электрохимическая обработка в машиностроении, М., 1972; Новое в электрофизической и электрохимической обработке материалов, Л., 1972.

Рис. 2. Схема электроэрозионного метода обработки: 1 — инструмент; 2 — заготовка; 3 — жидкий диэлектрик; 4 — электрические разряды.

Рис. 3. Схема обработки пазов ленточным электродом: 1 — лента; 2 — катушки; 3 — копир; 4 — заготовка.

Рис. 5. Электроэрозионный станок для извлечения обломков свёрл из глубоких отверстий в коленчатых валах.

Рис. 6. Принципиальная схема электроконтактной обработки: 1 — заготовка; 2 — диск; 3 — источник питания.

Рис. 7. Схема магнитоимпульсной обработки: 1 - индуктор; 2 - заготовка. Пунктиром показаны магнитные силовые линии; жирными стрелками - механические силы.

Рис. 8. Схема устройства для электрогидравлической штамповки: 1 - электроды; 2 - заготовка; 3 - вакуумная полость матрицы; 4 - матрица; 5 - рабочая жидкость.

Рис. 9. Схема анодно-гидравлической обработки поверхности турбинной лопатки подвижными электродами: 1 — лопатка; 2 — электроды; 3 — электролит. Стрелками показано направление движения электродов и электролита.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Полезное

Смотреть что такое "Электрофизические и электрохимические методы обработки" в других словарях:

Электродные процессы — электрохимические превращения на границе электрод/электролит, при которых через эту границу происходит перенос заряда, проходит электрический ток. В зависимости от направления перехода электронов (с электрода на вещество или наоборот)… … Большая советская энциклопедия

Электрохимическая обработка — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Электрохимическая обработка(ЭХО) (D. Elektrochemisches Abtragen,E. Electrochemical machining, F. Usinage électrochimique, 電化學加工, 電解加工, 전해가공) … … Википедия

Станкостроение — ведущая отрасль машиностроения, создающая для всех отраслей народного хозяйства металлообрабатывающие и деревообрабатывающие станки, автоматические и полуавтоматические линии, комплексно автоматического производства для изготовления машин … Большая советская энциклопедия

Электрохимия — I Электрохимия раздел физической химии (См. Физическая химия), предметом изучения которого являются объёмные и поверхностные свойства твёрдых и жидких тел, содержащих подвижные Ионы, и механизмы процессов с участием ионов на границах… … Большая советская энциклопедия

Электрохимия — I Электрохимия раздел физической химии (См. Физическая химия), предметом изучения которого являются объёмные и поверхностные свойства твёрдых и жидких тел, содержащих подвижные Ионы, и механизмы процессов с участием ионов на границах… … Большая советская энциклопедия

Импульсная техника — I Импульсная техника область техники, исследующая, разрабатывающая и применяющая методы и технические средства генерирования (формирования), преобразования и измерения электрических импульсов (см. Импульс электрический). В И. т. также… … Большая советская энциклопедия

Упрочнение — в технологии металлов, повышение сопротивляемости материала заготовки или изделия разрушению или остаточной деформации. У. характеризуется степенью У. – показателем относительного повышения значения заданного параметра… … Большая советская энциклопедия

Электроэрозионная обработка — ЭЭО профилированной полости. Включение на обратную полярность. 1 обрабатываемая деталь, 2 разряды в зазоре, 3 электрод инструмент, 4 генератор униполярных импульсов … Википедия

Шлифование — шлифовка (от польск. szlifować, нем. schleifen точить, полировать, шлифовать), 1) обработка поверхностей заготовок абразивным инструментом (См. Абразивный инструмент). Производится на шлифовальных станках, на металлорежущих… … Большая советская энциклопедия

Читайте также: