При изготовлении каких изделий используют фанеру и древесно волокнистые плиты кратко

Обновлено: 08.07.2024

История умалчивает, кто изобрел этот материал для человечества, но его промышленное применение началось после изобретения Эммануэлем Нобель ротационного станка, прототипа современного лущильного оборудования, на котором производился шпон со стабильными характеристиками. Листы шпона склеивали и полученный материал начали использовать для изготовления мебели (спинок и сидений стульев).

Виды фанеры

Фанера изготавливается из древесины лиственных и хвойных пород. В России березовый кряж, основной тип древесины для изготовления этого материала. Популярен сибирский кедр, красивая текстура которого, привлекает производителей элитной мебели. Для изготовления более дешевого материала используется древесина мягких пород, например, тополя. Производители практикуют смешение шпона различных пород при изготовлении фанеры, например материал для мебели, может содержать внутренние слои из шпона мягких лиственных пород древесины, а внешний слой шпона из твердых лиственных или хвойных пород.

Наша промышленность выпускает два основных вида:

При изготовлении первой используется карбамидный клей, а для изготовления ФСФ фенолформальдегидный клей, который обладает большей влагостойкостью, но не применяется для внутренних работ из-за фенольной смолы по экологическим показаниям. Для увеличения влагостойкости ФК применяют ламинирование.

Помимо этих типов выпускают: бакелитовую и трудногорючую фанеру. Эти типы различаются пропиткой шпона перед склеиванием, первая пропитывается бакелитовой смолой, а вторая антипиренами.

Для изготовления мебели и проведения отделочных работ внутри помещений производят ламинированную фанеру или шлифуют поверхность верхнего слоя до получения привлекательной текстуры древесины. Как правило, для мебели и отделочных работ используют тип ФБА, экологически безопасный, но с низкой влагостойкостью.

Основные виды изделий из фанеры

В строительстве фанера используется:

- при изготовлении лесов и опалубки;

- при монтаже кровли;

- при облицовке зданий снаружи и внутри;

- в производстве встроенной мебели, дверных полотен и подоконников;

- как подоснова для покрытия полов;

- в производстве несущих панелей в каркасном домостроении.

Производители выпускают для строительных целей этот материал в виде листов, разных толщин и размеров.

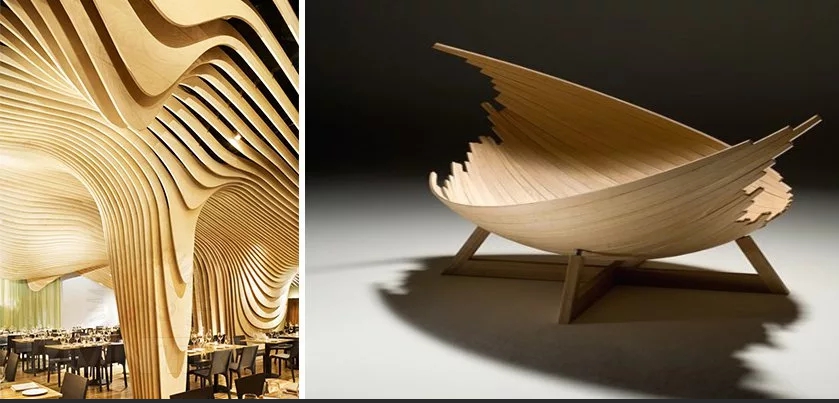

Современные дизайнеры стали чаще обращаться к этому материалу, используя его для реализации новых, красивых дизайнерских проектов.

В мебельном производстве этот материал переживает ренессанс. Сейчас предлагается много необычных моделей мебели из этого материала, которые воплощают оригинальные дизайнерские решения.

Такие изделия из фанеры не являются серийными, их изготавливают на заказ. Если у вас появилось желание заказать оригинальную мебель для своего дома, наши специалисты помогут его исполнить.

На современном рынке строительных материалов довольно широко представлены так называемые листовые материалы. Сегодня мы разберемся, какие для чего используют.

Фанера

Фанера — довольно прочный и податливый материал, но боится влаги, от которой коробится. Для изготовления фанеры под прессом склеивают листы деревянного шпона, уложенные волокнами крест-накрест под прямым углом. Чем толще нужна фанера, тем больше слоев шпона отправляют под пресс.

Используют для производства мебели, но применяют и для внутренних отделочных работ в качестве выравнивающей основы для последующей укладки паркета, ламината и других напольных покрытий. Толщина — от 4 до 24 мм.

Древесно-волокнистая плита (оргалит)

ДВП получают путем горячего прессования мелкой древесной стружки и опилок со связующими веществами. Экологически безопасный материал, так как концентрация полимерных соединений очень мала. Толщина листа, как правило, около 5 мм. ДВП бывает ламинированной.

Используют в основном в мебельном производстве. В строительстве оргалит применяют в качестве выравнивающей подложки под линолеум, ковролин и т. п. Для отделки стен не рекомендуется, так как имеет большую гигроскопичность и быстро деформируется.

Ориентированно-стружечная плита

Для производства ОСП под прессом склеивают стружку до 15 см длиной, уложенную в три-четыре слоя крест-накрест, что придает материалу большую прочность. В России для изготовления ОСП используют осину.

Как правило, ориентированно-стружечную плиту применяют в качестве основы для кровли. В последнее время ОСП используют как материал для возведения стен домов, так называемой щитовой конструкции. Хорошо окрашивается благодаря гладкой поверхности. Может быть лакированной, ламинированной, шпунтированной. Обычно выпускают толщиной 9 мм.

Древесно-волокнистая плита средней плотности (МДФ, от англ. Medium Density Fiberboard)

Можно сказать, что это особым способом (под высоким давлением и при высокой температуре) склеенные между собой - для придания большей прочности и толщины - несколько листов оргалита. ДВП легко обрабатывать.

Используют в производстве дверей, мебельном производстве (фасады). Применяют для внутренних отделочных работ в качестве декоративных панелей или напольного покрытия (так называемый ламинат).

В необработанном виде можно использовать для возведения перегородок, черновой отделки стен и потолков. Хорошо поддается финишной отделке: покраска, оклейка обоями и т.д.

Древесно-стружечная плита (ДСП)

ДСП производят путем склеивания под прессом стружки более крупных фракций, чем при производстве оргалита и МДФ. Толщина от 6 до 28 мм.

Используют в производстве дверей и в мебельном производстве. в качестве отделочных панелей применима для внутренних работ. В ламинированном виде не нуждается в чистовой отделке. Легко обрабатывается и имеет низкую стоимость.

К недостаткам можно отнести то, что плохо держит крепеж: гвозди и шурупы, особенно при повторном закручивании. Помимо этого плиту нельзя оставлять в открытом виде - отделка обязательна (лакировка, шпатлевка и прочее).

Материал включает в себя высокопрочный цемент (марки М500) и древесную щепу (80% от общего состава), что дало второе название материалу - древобетон. В раствор также добавляют пропитки (сульфат алюминия), которые предохраняют древесину от гниения. После затвердевания состава и его формовки получают блоки.

Материал этот крепкий, но пористый, похож на губку. Арболит легко набирает воду, поэтому внешние стены нужно обязательно защищать.

Преимущество арболита - шероховатая поверхность. Штукатурка кладется легко: когда другой материал потребовал бы использования армирующей сетки, арболит удержит слой самостоятельно.

Из арболита удобно строить внутренние стены. Материал плохо пропускает звук, так что слышимость будет очень низкой. К тому же на стены из прочных арболитовых блоков можно навешивать мебель любой тяжести.

Инженерная древесина

На строительном рынке появилась новинка в ряду изделий из клееной древесины - "Унипанель". Она представляет собой многослойный материал, где стержневые элементы с продольной ориентацией волокон древесины перекрестно склеиваются со смежными слоями, образуя плоскую решетку. Благодаря такой структуре панель практически не деформируется под воздействием влаги или при колебаниях температуры.

Блоки могут быть до 3,3 м в высоту, длиной до 12 м, толщиной до 0,5 м, пригодны для ручного монтажа. Подходит для строительства перегородок. Теплоизоляционные свойства у материала высокие, но, как говорят скептики, сколько прослужит клей, пока неизвестно.

Древесные отходы служат отличным сырьем для изготовления отделочных материалов. Интенсивное производство древесноволокнистых плит позволяет использовать их во многих сферах строительно-хозяйственной деятельности, при этом рационально подходя к вопросу комплексного и экономного пользования природными лесными ресурсами.

Многообразие типов этого листового материала вводит в ступор не только простых обывателей, но и мастеров-профессионалов, ведь на строительном рынке представлено более сотни разновидностей. Что такое ДВП? Как правильно выбрать и работать с ним? Ответим на эти вопросы в статье.

Сокращенное обозначение ДВП — расшифровывается как древесноволокнистая плита. Это материал, который изготовлен способом прессования и сушки лесного сырья, представляющее собой обрывки древесных волокон. Структура готового изделия древесноволокнистая, а плита, сформированная в виде сплошного ковра, имеет универсальное назначение и удобный размер.

Основные свойства и технические характеристики ДВП

Древесноволокнистые изделия, изготовленные в соответствии с нормами, являются качественным строительным и отделочным материалом. Несмотря на то, что такие лесоматериалы имеют неодинаковые свойства в различных направлениях, они обладают высокими физико-механическими показателями.

- Средняя плотность. Это значение определяется соотношением массы образца к единице среднего объема и составляет от 100 до 1100 кг/м 3 . Этот показатель варьируется в зависимости от марки материала.

- Теплопроводность — свойство проводить теплоту от более нагретых материалов, к менее нагретым. Определяется коэффициентом теплопроводности, который измеряется количеством теплоты, проходящей через образец определенной толщины и площади за 60 минут при разницах температур наружной и внешней поверхности в 1°. Чем мягче древесная плита, тем выше ее свойства теплопроводности.

- Состав. Плиты производятся из некондиционных отходов деревообрабатывающих производств или неделовой древесины. Например, из щепы, стружки или дробленки, соединенных между собой в единый пласт с помощью смол или других вяжущих компонентов.

- Экологичность. Для надежного сцепления волокон при производстве ДВП в сырьевую массу добавляется формальдегид или синтетические смолы на его основе. Под воздействием высоких температур этот клеевой состав имеет свойство испаряться. Попадая в дыхательные пути человека в больших количествах он оказывает токсическое воздействие на внутренние органы. Поэтому использование древесноволокнистых плит с целью ограждения отопительных систем запрещено.

- Прочность — свойство материала, характеризующее его способность к сопротивлению под воздействием внешних сил. Для измерения этой величины проводятся испытания образца на измерение предела прочности на изгиб, сжатие и растяжение. Нормы этих показателей для изделий различных марок указаны в технических условиях в виде таблицы.

Виды ДВП

Существует множество признаков, классифицирующих древесноволокнистые плиты. Подробную характеристику целесообразно приводить основным показателям, необходимым для понимания нюансов при подборе материала и дальнейшей работе с ним.

Плиты, в зависимости от технологии обработки поверхности делятся на:

- Не облагороженные, частично облагороженные или с двухсторонним облагораживанием;

- Нешлифованные или шлифованные;

- С окрашенной или облицованной рабочей поверхностью. Например, покрытые лакокрасочными или ламинирующими составами.

По сфере применения ДВП можно разделить на:

- Общего назначения. Такие материалы используются для черновой отделки, они не имеют специализированных защитных покрытий, обладают средними показателями плотности, теплопроводности и гигроскопичности.

- Специального назначения. Эти древесные изделия обладают свойствами, характерными для выполняемых с их помощью технологических операций. Например, битумированные плиты обладают повышенными показателями устойчивости к влаге. Трудносгораемые листы используются для помещений с присутствием влияния повышенных температур.

Виды ДВП, характеризующиеся определенным свойством, принято обозначать маркой — уникальным разрядом, объединяющим образцы одного типоразмера со схожими физическими и технологическими показателями. В зависимости от плотности волокнистые ДВП условно делятся на мягкие и твердые.

Мягкая пористая плита ДВП

Эти древесные плиты применяются в качестве теплоизоляционного материала. Благодаря пористой структуре они обладают низкими теплопроводящими характеристиками и небольшим весом. Плотность мягкой ДВП от 100 до 400 кг/м 3 . Они имеют хорошие звукоизоляционные показатели. Состав пористых ДВП отличается отсутствием большого количества клеящих синтетических смол.

Вид этих плит маркируется заглавной буквой М.И подразделяется на классы, в соответствии с показателями плотности М — 1,2,3.

Твердая плита ДВП

Этот вид характеризуется высокими физико-механическими свойствами. Отличительной чертой является показатель плотности.

- Сверхтвердые образцы отличаются плотностью от 950 до 1100 кг/м 3 . Разрушающая нагрузка работы на изгибание таких плит от 33 до 50 мПа. Маркируются буквами СТ.

- Твердые плиты используются для устройства полов в условиях эксплуатации с повышенными показателями влажности, так как имеют пониженный порог уязвимости к разбуханию, составляющий 10 %. У некоторых образцов это значение может достигать 20 %. Их маркировка обозначается буквой Т. Их плотность варьируется до 800 кг/м 3 . Также выделяются добавочные буквенные обозначения, определяющие способ обработки поверхности. Например с тонкодисперсным покрытием (Т — С) или с подкрашенной поверхностью (Т — П).

- Полутвердые образцы имеют плотность до 600 кг/м 3 . Они используются для отделки и изготовления внутренних элементов мебели, не подвергающихся воздействию влаги.

Благородная ДВП

Эти древесные плиты имеют облагороженную поверхность, которая значительно улучшает их декоративные характеристики. Их принято обозначать сочетанием букв ДВПО — древесноволокнистая плита облагороженная.

Их поверхность покрыта специальным ламинирующим составом, который может имитировать древесный рисунок или быть затонированным в определенный цвет. Они имеют схожие с твердыми плитами технологические характеристики.

Технология производства

Производство качественных ДВП возможно только при точном соблюдении ТУ. ДВП, соответствующие ГОСТ, будут иметь высокие показатели огне и биостойкости, достаточные механические и технологические характеристики

Технология производства современных ДВП представляет собой сложный многоуровневый процесс, основным этапом которого принято считать стадию формирования и прессования плит. Принципиальная схема технологических процессов независимо от способа производства представляет собой одинаковый цикл основных процессов. Которые включают в себя: переработку и отбор сырья, прессование или сушку сырьевой массы, формирование ковров путем склеивания волокон, охлаждение, обрезку и шлифование.

Способы формования

В зависимости от условий, в которых происходит комплектование древесных волокон в единый пласт ДВП способы изготовления можно разделить на четыре основных вида:

- мокрое формование— древесный ковер формируется в воде, с непрерывным удалением влаги из стружечной массы;

- сухое формование— волокнистая масса изготавливается в воздушной среде при непрерывном отсасывании воздуха;

- мокрое прессование— пар удаляется путем отжимания воды при горячем прессовании древесного пласта с использованием подкладных сеток;

- сухое прессование— пар удаляется при горячем прессовании волокнистого ковра непосредственно между плитами прессовальной машины.

Завершающие процессы

Использование материала

Преимущества использования ДВП заключается в его надежности, доступности и простоте обработки и монтажа. К недостаткам при работе с ДВП можно отнести его невысокую степень огнестойкости.

Этот строительный материал широко применяется для внутренней и наружной отделки стен и потолков, для устройства полов, фасадных панелей с ламинированным покрытием. Из ДВП можно сделать оригинальные предметы мебели и декора.

Древесина используется человеком для строительства и в хозяйственном применении уже очень давно. На сегодняшний день современные производители используют технологии, позволяющие производить готовые изделия из древесины, такие как древесно-стружечные плиты, фанеру. Эти материалы широко используются при производстве мебели, отделке и ремонте помещений, сфере строительства.

Разновидности древесно-стружечных материалов

В производстве и изготовлении древесно-стружечных изделий используются древесные волокна и стружка, которые являются основой. Форма, прочность и различные свойства придаются использованием при изготовлении различных пропиток, клеевой основы. Именно они придают прочность таким изделиям, огнеупорные свойства, защищают от поражения грибком и плесенью.

Эти древесно-плитные изделия сохраняют в себе все преимущества и достоинства натуральной древесины. Использование в производстве современных технологий и материалов, различных минеральных и синтетических добавок и смол придают такому материалу высокие технические характеристики. Ниже мы рассмотрим основные виды таких изделий и их преимущества.

Самые востребованные древесностружечные плиты:

— ДВП — Древесно-волокнистая плита;

— МДФ — Древесно-волокнистая плита средней плотности;

— ДСП — Древесно-стружечная плита;

— Фанера — многослойные плиты из проклеенного шпона.

ДВП (Древесно-волокнистая плита) — изготавливается из размолотой древесины, для придания формы и прочности используется пропитка синтетическими смолами, канифолью, влагостойкие добавки, антисептики и антипирены.

Их преимущества — это долговечность, доступная цена, высокие теплоизоляционные свойства.

МДФ (Древесно-волокнистая плита средней плотности) — отличается от ДВП большей однородностью, плотностью, прочностью, экологичностью. Изготавливается МДФ из очень мелко размолотой древесины. Большое преимущество их заключается в том, что при производстве не используют токсичные фенолсодержащие добавки и смолы. Благодаря экологичности материала МДФ хорошо использовать в жилых помещениях и детских комнатах.

ДСП (Древесно-стружечная плита) — изготавливают из опилок и стружки путём горячей прессовки с добавлением синтетических добавок и смол.

Используются только в помещениях, где отсутствует влажность. Благодаря низкой цене, ДСП также широко востребовано для производства недорогой мебели.

Фанера — давно востребованный и широко используемый материал. Представляет собой слоистые листы шпона, которые проклеены между собой. Изготавливают из различных пород древесины — лиственницы, сосны, березы. Для увеличения прочности листов фанеры, слои шпона склеивают друг с другом перпендикулярно структуре древесины.

Фанера широко востребована благодаря множеству преимуществ — лёгкость материала, высокая устойчивость к внешним воздействиям, прочность, простота в обработке и монтаже.

Хвойная фанера востребована в строительстве, так как имеет высокую влагостойкость и прочность.

Берёзовая фанера имеет среднюю влагостойкость. Широко используют в производстве мебели.

Читайте также:

- Крымская война презентация план урока

- Как происходит ввод здания гостиницы в эксплуатацию кратко

- Допускается ли сжигание мусора на территории доу и в непосредственной близости от нее

- В чем вы видите конфликт трагедии моцарт и сальери кратко

- Как различные культуры взаимодействуют в современном обществе кратко