Почему мощность турбинных пневматических двигателей невелика кратко

Обновлено: 04.07.2024

Достаточно большая часть современных автомобилей оснащаются турбированными двигателями, что позволяет одновременно улучшить показатели динамики авто, сохранив при этом достаточно небольшой расход топлива. При этом многие автовладельцы попросту не знают, как устроен турбонаддув, как правильно обслуживать такой двигатель и эксплуатировать автомобиль. Поговорим поподробнее об устройстве современного турбонаддува.

Основные преимущества турбинованных двигателей

Первые турбированные моторы стали изначально использоваться в мире автоспорта, где не так была важна надежность, а требовалось выжать из мотора все соки. В последующем уже на гражданских авто появились первые дизельные турбомоторы, которые позволяли несколько улучшить мощностные характеристики таких моторов. В начале двухтысячных годов все больше автопроизводителей начали использовать турбомоторы, которые стали реальной альтернативой для обычных атмосферных двигателей.

Основными преимуществами тубрированных двигателей является следующее:

1. Прекрасные показатели топливной экономичности.

2. Хорошая экологичность моторов.

3. Увеличение мощности.

4. Оптимизация работы мотора.

5. Низкая шумность на минимальных оборотах.

Если же говорить о недостатках турбонаддува, то можно отметить, что максимум тяги достигается на высоких оборотах. Тогда как до оборотов приблизительно 2-3 тысячи водитель может ощущать недостаток мощности, что может существенно затруднить управление автомобилем. На относительно старых турбомоторах также имелся характерный вой турбины, который не добавлял комфорта при использовании машины. Однако на современных моторах такие проблемы уже решены.

Принцип работы наддува

Турбонаддув позволяет выходящим из мотора газам раскручивать лопасти турбины, которая нагнетает воздух в компрессор, создавая нужное давление. Далее такой чистый воздух смешивается с топливом и под высоким давлением поступает в двигатель. В процессе работы турбины ее крыльчатка может раскручиваться до огромной скорости, что предъявляет повышенные требования к устройству системы смазки.

Масло в турбину отбирается из мотора, причем устанавливаются дополнительные охладители, так как рабочая температура в турбине может достигать 900 градусов и выше. Из-за протечек масла и некачественного смазывания подвижных деталей может выходить из строя турбонаддув, после чего требуется выполнять сложный ремонт силового агрегата. Чтобы предупредить подобные критические неисправности, необходимо не только своевременно менять масло, но и поддерживать хорошее техническое состояние турбины.

Одной из особенностей турбонаддува является то, что скорость вращения турбины будет напрямую зависеть от частоты оборотов двигателя. На минимальных оборотах мотора крыльчатка наддува практически не раскручивается, что несколько уменьшает крутящий момент. А вот при высоких оборотах мотора турбина начинает раскручиваться даже до 250 тысяч оборотов в минуту, что позволяет существенно поднять давление в системе.

Воздух, который подается в двигатель, по причине высокого давления начинает быстро нагреваться. Чтобы решить эту проблему устанавливается дополнительный радиатор, что позволяет обеспечить работоспособность всего мотора. При выполнении сервисного обслуживания двигателя мастера часто вскрывают мотор и прочищают охладитель турбонаддува, что исключает его загрязнение и поломки агрегата.

Подведем итоги

В настоящее время все больше автопроизводителей отказываются от использования классических атмосферных моторов, используя на машинах турбированные силовые агрегаты. Такие двигатели обладают рядом преимуществ и в первую очередь мощностью и топливной экономичностью. Конструкция турбины тут достаточно сложна, что объясняется существенными нагрузками, которые приходятся на нее в процессе работы. Упрощенно говоря, состоит нагнетатель из крыльчатки, которая раскручивается выхлопными газами, после чего свежий воздух под высоким давлением и после принудительного охлаждения смешивается с топливом и подается в мотор.

В пневматических двигателях турбинного типа кинетическая энергия газового потока преобразуется в механическую энергию вращения выходного звена - ротора турбины с выходным валом.

В зависимости от лопаточного аппарата турбины можно разделить на активные турбины, где используется в основном кинетическая энергия газа, и активно-реактивные, где используется и кинетическая и потенциальная энергия газа за счет его расширения в лопаточном аппарате. Турбинные пневматические двигатели подразделяются на реверсивные и нереверсивные.

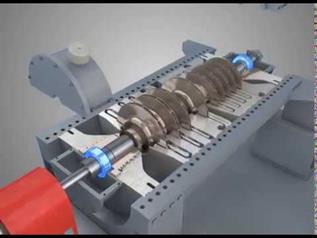

Принципиальная схема реверсивной турбины дана на рис. 4.26.

Рис. 4.26. Принципиальная схема ревер сивного турбинного пневматического двигателя

1 — рабочее колесо; 2 — вал; 3 — входной штуцер первой полости;

4 — входной штуцер второй полости

Принцип действия газовой турбины заключается в том, что струя газа, попадающая в лопаточный аппарат, изменяет свое направление. За счет этого образуется усилие, вращающее колесо турбины.

Газотурбинный двигатель

Струйно-реактивные пневматические двигатели

В струйно-реактивных пневматических двигателях энергия газового потока, поступающего в приемники, преобразуется в усилие, развиваемое реактивными соплами. Выходной величиной струйно-реактивного пневматического двигателя является момент, создаваемый парой встречно направленных реактивных сопл относительно какой-либо оси.

В струйно-реактивных пневматических двигателях используется кинетическая энергия газовой струи, создающая реактивную тягу. Для обеспечения реверса обычно применяются газоструйный двигатель, принципиальная схема которого показана на рис. 4.28.

Рис. 4.28. Принципиальная схема газоструйного двигателя

1- крышка; 2 - корпус; 3 - рабочее колесо; 4 - крышка; 5, 7 - оси редуктора; 6 - выходной вал

Особенность такого пневматического двигателя состоит в том, что развиваемый им момент, непосредственно приложен к летательному аппарату. В любом другом двигателе момент прикладывается к органу управления, например к рулю, который затем создает управляющий момент.

Пневмомускулы

Пневмомускулы являются линейными пневматическими приводами, которые могут воспроизводить движения аналогичные естественным мускулам. По сравнению с силовыми цилиндрами они развивают большие начальные усилия на тех же рабочих диаметрах. Различают удлиняющиеся и сокращающиеся пневмомускулы. Характер движения определяет геометрия оплетки пневмомускула. Схема удлиняющегося пневмомускула приведена на рис. 4.30.

Рис. 4.30. Схема пневмомускула

1- эластичная трубка, 2 – оплетка, 3, 4 – крышки, 5 – канал питания

Внутренняя эластичная трубка имеет оплетку с трехмерной ячеистой структурой. Ячейки имеют ромбовидную форму. Когда в канал питания подается давление, трубка начинает удлиняться в обе стороны, как это показано на рисунке, если обе крышки не закреплены. Если одна из крышек закреплена, то выходным звеном этого привода будет являться другая крышка. Конструкция не имеет движущихся механических частей и обладает повышенной надежностью. Рабочий ход выходного звена составляет до 25% от длины пневмомускула.

Развиваемое приводом усилие имеет максимальную величину в начале рабочего хода и далее практически линейно уменьшается. Это позволяет реализовывать значительные ускорения выходного звена в сочетании с плавным и точным подходом к желаемой конечной позиции.

Пневмомускулы

Компрессоры

Основные положения

Компрессорами называют машины, предназначенные для сжатия и перемещения газов, в которых подведенная механическая энергия преобразуется в энергию потока газа.

Компрессоры обеспечивают необходимый уровень давления сжатого воздуха. Как правило, пневматические устройства промышленного назначения проектируются на максимальное рабочее давление до 10 бар. Экономически целесообразнее использовать давление около 6 бар. Сопротивление течению газа в отдельных элементах трубопроводов рассчитывается таким образом, чтобы суммарные потери давления в них составляли не более 0,5 бар. Поэтому для того, чтобы нормальное рабочее давление в пневмосистеме было не ниже 6 бар, давление компрессорной устав должно быть в пределах от 6,5 до 7 бар.

По принципу действия компрессоры делятся на динамические и объемные.

Выбор типа компрессора зависит от рабочего давления и необходимого расхода воздуха. Различают следующие типы компрессоров:

Компрессоры возвратно-поступательного действия находят широкое применение, так как они обеспечивают получение сжатого воздуха в широком диапазоне давления и расхода. Для получения большого давления используют многоступенчатые компрессоры, в которых воздух охлаждается между отдельными ступенями компрессора. Оптимальный диапазон давлений для таких компрессоров: 4 бар - одноступенчатое сжатие, 15 бар - двухступенчатое сжатие, выше 15 бар - многоступенчатое сжатие. Возможно, но не всегда экономично достижение давлений более 30 бар.

Динамические компрессоры

В динамических компрессорах энергия сообщается потоку газа за счет того, что рабочие органы компрессора оказывают силовое воздействие на газ, находящийся в его проточной части.

В промышленности используют динамические компрессоры лопастного типа, в которых рабочим органом является колесо с лопастями. Эта лопасти при вращении колеса оказывают силовое воздействие на газ.

Динамические компрессоры

По направлению движения потока газа относительно оси вращения рабочего колеса лопастные компрессоры делятся на центробежные и осевые компрессоры.

Схема центробежного компрессора приведена на рис. 5.1.

Рис. 5.1. Схема центробежного компрессора

1 – корпус, 2 – лопасти, 3 - вал

Быстрое вращение вала приводит к забору воздуха лопастями на входе. Далее воздух сжимается на периферии под действием центробежных сил и поступает на выход.

Если одно рабочее колесо, представляющее одну ступень сжатия, в лопастных компрессорах не может создать требуемое давление сжатия газа, то используют многоступенчатые компрессоры, в которых последовательно используется несколько ступеней сжатия. Ониприменяются в пневмосистемах с рабочим давлением газа до 1 МПа и выше.

На рис. 5.2 представлена схема работы одной ступени многоступенчатого центробежного компрессора.

Рис. 5.2. Конструктивная схема ступени центробежного компрессора

1 – вал, 2 - рабочее колесо, 3 – корпус, 4 – диффузор, 5 - обратный направляющий аппарат, 6 - диафрагма

Газ поступает на лопатки рабочего колеса, которое вместе с валом вращается в корпусе. Получая энергию на рабочем колесе, газ поступает сначала в диффузор, где кинетическая энергия превращается в потенциальную, а затем в обратный направляющий аппарат, где потенциальная энергия снова переходит в кинетическую. Рабочее колесо и обратный направляющий аппарат разделены диафрагмой.

В многоступенчатом центробежном компрессоре ступени соединяются последовательно. Число ступеней определяется требуемой величиной давления газа на выходе компрессора, учитывая, что в обычных конструкциях в одной ступени давление повышается в до 1,5 раз.

Центробежный компрессор

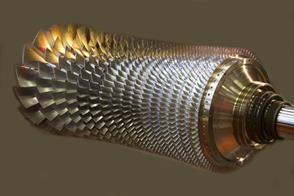

Примером простейшего одноступенчатого осевого компрессора может служить обычный бытовой вентилятор, у которого на роторе расположены лопасти, сообщающие воздуху осевое движение. Осевые компрессоры представляют собой многоступенчатую лопастную машину, состоящую из ротора с закрепленными на нем рядами профилированных лопаток, каждый ряд которых представляет собой рабочее колесо одной ступени, и статора с закрепленными на нем рядами таких же лопаток, образующих направляющие аппараты ступеней.

Схема многоступенчатого осевого компрессора представлена на рис. 5.3.

Рис 5.3. Общий вид и профиль лопаток осевого компрессора

1 – вал, 2 - рабочее колесо, 3 - входной направляющий аппарат,

4 – лопатки рабочего колеса, 5 – лопатки направляющего аппарата,

6 - спрямляющий аппарат

Осевой компрессор представляет собой вращающийся вал, на котором закреплены несколько рядов лопаток и неподвижный корпус с лопатками входного направляющего аппарата, нескольких рядов направляющих лопаток, а также выходного спрямляющего аппарата.

Газ поступает в компрессор через входной конфузор, проходя через лопатки входного направляющего аппарата. Аппарат создает предварительную закрутку потока газа, улучшая тем самым рабочие характеристики компрессора. За входным направляющим аппаратом располагаются ступени компрессора. Каждая ступень - это совокупность рабочего колеса с лопатками и следующего за ним направляющего аппарата с лопатками. Цель направляющего аппарата - придать потоку газа, выходящего из рабочего колеса, направление движения, необходимое для поступления в следующую ступень. Проходя все ступени компрессора, поток газа выходит закрученным и с большой скоростью. Для выпрямления потока и снижения его скорости перед выходным диффузором устанавливают спрямляющий аппарат.

Осевой компрессор

Число ступеней в современных промышленных компрессорах этого типа может достигать 20. В упрощенных вариантах осевых компрессоров входной направляющий аппарат или выходной спрямляющий аппарат могут отсутствовать.

Отдельным конструктивным типом динамических компрессоров являются винтовые компрессоры. Пример такого компрессора приведен на рис. 5.4.

Рис. 5.4. Схема винтового компрессора

1 – корпус, 2, 3 – винты, 4, 5 - валы

Он состоит из корпуса и двух винтов, установленных соосно с зазором около 0,05 мм. Винты вращаются с помощью валов. В результате вращения винтов на входе создается разряжение, и воздух затягивается в зазор между винтами. Далее сжимаясь между поверхностями винтов, он поступает к выходу. Винты в этом компрессоре могут быть синхронизированы внешним редуктором. Если оба винта являются ведущими, то смазка не применяется. Если один винт ведет другой, контактируя с ним, то используется распыление смазки во входном канале, чтобы уменьшить трение между винтами. Эти компрессоры применяются обычно для создания давлений до 10 бар и обеспечивают относительно большой эффективный объем газа на выходе.

Винтовой компрессор

Динамические компрессоры относительно просты, обеспечивают устойчивую поставку воздуха без пульсаций давления, но в нижних его диапазонах.

Объемные компрессоры

Объемные компрессоры построены на принципе сжатия газа в рабочих камерах с помощью вытеснителей. Если вытеснители совершают только поступательное движение, то такие компрессоры называют возвратно-поступательными или поршневыми.

В промышленных компрессорных установках распространение получили пластинчатые роторные компрессоры, схема которых представлена на рис. 5.7.

Рис. 5.7. Схема пластинчатого роторного компрессора

1 – ротор, 2 – статор, 3 - пластина

Внешний двигатель вращает ротор, ось которого смещена относительно оси полости в статоре корпуса. Рабочие камеры компрессора образуются поверхностью ротора, стенками корпуса и пластинами (на схеме условно показана одна пластина), которые свободно перемещаются в пазах ротора и центробежной силой прижимаются к корпусу компрессора. За счет эксцентриситета при вращении ротора происходит изменение объема рабочих камер. Между стенками корпуса циркулирует охлаждающая жидкость, обеспечивающая отвод тепла, выделяемого в процессе работы компрессора.

Роторный компрессор

Вакуумные устройства

Общие сведения

Степень вакуума определяют, измеряя величину давления остаточных газов. Физической характеристикой вакуума является соотношение между длиной свободного пробега молекул газа и размером d, характерным для каждого конкретного процесса или прибора, например, расстояние между стенками вакуумной камеры, диаметр вакуумного трубопровода или расстояние между электродами электровакуумного прибора. Величина равна отношению средней скорости молекулы к числу столкновений, испытываемых ею за единицу времени. Её можно выразить через радиус молекулы r п число молекул п в единице объёма как

= 0,056/ r 2 п.

В зависимости от величины отношения /d различают:

· низкий вакуум - /d > 1.

Вакуумные насосы

Вакуумным насосом называется устройство для удаления газов и паров из замкнутого объёма с целью получения вакуума. Вакуумные насосы делятся на проточные, которые удаляют газ из откачиваемого объёма наружу, и сорбционные, связывающие газ внутри насоса.

Основными параметрами вакуумных насосов являются:

1) предельное остаточное давление,

2) быстрота откачки, т.е. объём газа, откачиваемый в единицу времени при определенном впускном давлении,

3) производительность - количество газа, удаляемое в единицу времени при определённом впускном давлении

4) наибольшее давление запуска, при котором вакуумный насос может начать работать;

5) наибольшее выпускное давление, при котором вакуумный насос ещё может осуществлять откачку.

Вакуумные насосы бывают форвакуумные - для создания в системе низкого и среднего вакуума давлении запуска 760 мм рт. ст. и высоковакуумные, создающие высокий вакуум.

По принципу действия проточные вакуумные насосы подразделяются на механические, струйные (эжекторные и пароструйные), молекулярные (турбомолекулярные) и ионные.

Механические вакуумные насосы — форвакуумные, они основаны на откачивании газа при периодическом увеличении объёма рабочей камеры и выталкивании газа на выход при уменьшении этого объёма и сжатии газа до давлений, достаточных для открывания выпускных клапанов. Они обеспечивают остаточные давления до 1 мм рт. ст. и скорость откачки до 1000 л/с. Механические вакуумные насосы бывают поршневые (рис. 2) и вращательные.

Схема поршневого вакуумного насоса приведена на рис. 6.1.

Рис. 6.1. Схема поршневого вакуумного насоса

1 – цилиндр насоса, 2 – поршень, 3 – приводной шток, 4 – вакуумируемая линия, 5 – выпускная линия, 6 – впускной клапан, 7 - выпускной клапан

При движении поршня вверх выпускной клапан закрыт, а впускной клапан открывается за счет расширения объема нижней камеры цилиндра и падения в ней давления. При этом происходит эвакуация газа из вакуумируемой линии. При движении поршня вниз впускной клапан закрывается, а выпускной клапан открывается, что дает возможность поршню занять исходное нижнее положение. Далее цикл работы насоса повторяется.

Поршневой вакуумный насос

Во вращательных водокольцевых вакуумных насосах вода центробежной силой от вращения лопастей ротора прижимается к стенкам корпуса, образуя водяное кольцои рабочую камеру, свободную от воды. Газ откачивается в результате изменения объёма рабочей камеры между лопатками ротора. Эти насосы могут откачивать смесь газа с парами воды, запылённые газы, кислород и другие взрывоопасные газы.

Многопластинчатые вакуумные насосы также содержат эксцентрично расположенный ротор, в прорези которого вставлены пластины, прижимаемые центробежной силой к внутренней поверхности корпуса. При этом образуются рабочие ячейки с изменяющимся объёмом. Схема использования распространенных вращательных вакуумных насосов, которые также называются насосами Геде, может быть многоступенчатой.

На рис. 6.2 приведена схема двухступенчатого соединения вращательных вакуумных насосов.

Рис. 6.2. Двухступенчатое соединение вращательных вакуумных насосов

1 – вакуумная линия, 2 – линия выхлопа, 3 – статор, 4 – ротор, 5 – разделительная пластина, 6 - пружина

Эксцентрично расположенный статор приводится в движение электрическим двигателем. Разделительная пластина ротора имеет постоянный контакт со статором благодаря пружине. В результате вращения ротора объем насоса, соединенный с вакуумной линией увеличивается и понижает в ней давление. Газ эвакуируется из откачиваемого объема и поступает на вторую ступень насоса, где степень вакуумирования увеличивается, благодаря пониженному давлению на входе второй ступени.

Иногда экономически целесообразно комбинировать вакуумные насосы различных типов на разных ступенях откачки газа.

Действие двухроторных вакуумных насосов (насосов Рутса) основано на встречном вращении двух роторов.

В струйных вакуумных насосах откачиваемый газ всасывается струей жидкости или пара. Различают эжекторные и пароструйные вакуумные насосы.

В эжекторных вакуумных насосах или эжекторах вакуум может образовываться с помощью сжатого воздуха (рис. 6.3).

Рис. 6.3. Схема эжектора

1 – корпус, 2 – входной дроссель, 3 - выходной дроссель

Сжатый воздух подается на входной дроссель, где он ускоряется и далее попадает в выходной дроссель большего диаметра. В результате в объеме между дросселями возникает область пониженного давления, к которой и подключается вакуумная линия нагрузки.

Конструкция эжектора наиболее компактна по сравнению с другими вакуумными генераторами и не имеет подвижных механических частей, то есть обладает практически неограниченным ресурсом работы и не нагревается.

Конструкция эжектора

Типичная рабочая характеристика эжектора в функции входного давления показана на рис. 6.5.

Рис. 6.5. Рабочая характеристика эжектора в функции входного давления

Из этой характеристики следует, что оптимальная рабочая зона лежит в диапазоне входного давления от 5 до 6 бар. При выходе из этой зоны глубина генерируемого вакуума снижается.

в россии начали продавать спасательные жилеты а на заправках пользоваться перчатки так как для европейцев это отвратительно голыми руками !

много денег коту под хвост

если турбированный мотор весом в 150 кг развивает 300 л. с. а жигулёвский атмосферник всего 87 л. с. при том же весе, так в чём он уступает??

Другие вопросы по Другим предметам

На диаграмме представлены данные о продажах легковых и легких грузовых автомобилей в россии в период с января 2016 года по октябрь 2017 года по горизонтали указываются месяцы по ве.

Сила воздуха

Из курса физики мы знаем, что пламя костра горит сильнее, быстрее и при более высокой температуре, если в него надувать воздух. Стоит помахать над шашлыками веером, как угли разгорятся ярче. Если переусердствовать, то мясо даже подгорит. Так же и в моторе. Чем сильнее вкачивать воздух, тем горячее и быстрее будет горение топлива.

Конструктивно турбированный мотор отличается от атмосферного. Его система впуска работает с давлением гораздо выше атмосферного. Если обычный рядный двигатель всасывает воздух под действием внутреннего разрежения и давление там не может быть выше 1 атм, то турбоагрегат имеет специальное техническое устройство для повышения давления. Для накачки воздуха применяют турбину или механический компрессор-нагнетатель, которые сжимают воздух на впуске и доводят давление до 2 атм и выше. Этого достаточно, чтобы так насытить горючую смесь кислородом, чтобы она подрывалась с выделением гораздо большего количества тепла и энергии. Бензин и воздух впрыскиваются в камеры сгорания в виде аэрозоля, который подрывается искрой.

При большом количестве кислорода бензин сгорает быстро и почти полностью, благодаря чему остаточные газы содержат меньше вредных веществ. Топливо преобразуется в энергию, и КПД растет. И чем больше воздуха, тем меньше бензина потребуется для осуществления мотором запланированной работы. Поэтому становится возможным сделать мотор компактнее при сохранении мощности.

К примеру, 1,4-литровые турбированные двигатели сейчас развивают ту же мощность, что и 2,0-литровые атмосферные агрегаты, а по крутящему моменту существенно их превосходят. Потребление топлива у них тоже сокращается. К примеру, у кроссовера KIA Sportage 2,0-литровый атмосферный мотор в городском ритме потребляет 10,9 л бензина на 100 км пути, а у Volkswagen Tiguan турбированный 1,4-литровый агрегат при идентичной мощности съедает только 8,8 л.

Когда экономичность турбированных моторов сходит на нет?

Между тем турбонаддув — это палка о двух концах. Принято считать, что турбированные моторы имеют меньшую надежность, чем атмосферные. Отчасти это справедливо, так как деталям приходится работать при высоком давлении. Идет нагрузка на поршни, на клапанный механизм и т. д. Нагруженные высокооборотистые моторы довольно требовательны к качеству топлива и моторного масла. Они потребляют гораздо больше смазывающей жидкости, чем атмосферные. Если не уделять должного внимания смазке и затягивать со сменой масла, то турбокомпрессоры на бензиновых моторах редко ходят больше 150 000 км.

Да и к экономичности есть большие вопросы. При спокойной езде, когда турбоагрегаты не раскручиваются свыше 3 тысяч оборотов, потребление топлива действительно ниже, чем у атмосферных. Однако при динамичной езде на пике мощности и крутящего момента впрыск готовит такую смесь, чтобы обеспечить максимальную тягу. Для примера: 2,0-литровый атмосферный мотор у KIA Sportage развивает 192 Нм, а турбированный двигатель 1,4 TSI у Volkswagen Tiguan — 250 Нм. А так как моторы могут развивать гораздо больший крутящий момент, то и бензина для достижения заявленных характеристик требуется больше.

Смесь обогащается, вбирает в себя больше бензина, чем у атмосферных, благодаря чему растет тяга и потребление топлива.

Таким образом, при активной спортивной езде турбированные моторы могут удивить: бензин в них течет рекой, а потребление топлива опережает показатели атмосферных двигателей примерно на 30%.

Читайте также: