Можно ли строгать металлы кратко

Обновлено: 05.07.2024

Строгание - процесс, при котором производится обработка однолезвийным инструментом, который совершает возвратно-поступательные движения - строгание.

При данном виде обработки на продольно-строгальных станках главное движение сообщается заготовке, а движение подачи - инструменту (резцу) . При строгании на поперечно-строгальных станках и обработке заготовок на долбежных станках главное движение сообщается инструменту (резцу) , а движение подачи - заготовке или резцу.

Для более полного использования мощности станка применяется многорезцовое строгание.

Высокопроизводительное чистовое строгание осуществляется широкими строгальными резцами, оснащенными пластинками из твёрдых сплавов: процесс ведётся при больших подачах - до 20 мм/дв. ход и более. Рациональный режим резания при строгании определяют по той же методике, что и при точении, с учётом соответствующих поправочных коэффициентов.

Основные недостатки строгания: удар инструмента (резца) в начале каждого рабочего хода и наличие холостого хода, что снижает стойкость инструмента и производительность обработки.

Схема строгания

Общий вид поперечно-строгального.

На станине 1 установлены и закреплены все узлы станка. По горизонтальным направляющим станины перемещается ползун 7, совершающий возвратно-поступательное движение с помощью кулисного механизма или от гидроцилиндра. На левом конце ползуна закреплен суппорт 6, состоящий из поворотного круга, салазок, поворотной и откидной доски 5 с резцедержателем. Суппорт вместе с резцом может перемещаться в вертикальном или наклонном направлении.

Наклонное перемещение обеспечивается поворотом суппорта относительно горизонтальной оси. Резцедержатель может откидываться под воздействием шарнира, тем самым обеспечивается свободное скольжение резца по заготовке при холостом ходе ползуна. Траверса 4 со столом 3 устанавливается на вертикальных направляющих станины в соответствии с высотой заготовки. Стол служит для установки на нем обрабатываемой заготовки; он перемешается по траверсе в горизонтальной плоскости и сообщает заготовке поперечную подачу. Для большей жесткости стол дополнительно закрепляется в стойке 2.

При увеличении длины строгания увеличивается вылет ползуна и растут реакции в его направляющих, стол станка испытывает все большие деформации, и дополнительная опора должна иметь большую жесткость. Это затруднительно, так как стол получает движение подачи в поперечном направлении. Поэтому при больших длинах обработки используют одностоечные продольно-строгальные станки.

В этих станках стойка 1 и поперечина 2 подвергаются изгибу и скручиванию; чем шире заготовка, тем деформации больше. Деталь устанавливается на столе, имеющем возвратно-поступательное движение, а суппорты с резцами закрепляются на неподвижных стойках. При такой конструкции величина и характер усилий, возникающих в суппортах и стойке станка, не зависят от длины строгания. Поскольку суппорты имеют только движение подачи, удобно обрабатывать деталь одновременно несколькими инструментами, что очень важно для крупногабаритных заготовок.

Одностоечный продольно-строгальный станок мод. 7112

Режущим инструментом является резец, он совершает возвратно-поступательные движения, срезая слой за слоем. Качество работы напрямую зависит от качества резца, а именно от прочности, износоустойчивости и остроты. В наше время наиболее распространёнными являются комбинированные, они состоят из различных сплавов, что позволяет улучшить показания их прочности и скорости резки. А по форме резца наиболее эффективными являются – изогнутые, так как они более универсальны нежели прямые. С точностью до миллиметра они снимают слои с обрабатываемой поверхности, а при более сильном нажиме пружинят, не создавая брак. Прямые резцы очень просты в использовании, но имеют ряд недостатков. Они не виброустойчивы, а при возможном усилении нажима, заходят глубоко в заготовку и могут её испортить, поэтому с помощью прямых строгальных резцов добиться более точного среза слоя нельзя.

Строгальные станки бывают двух видов, это продольно-строгальные и поперечно-строгальные. Принцип работы у каждого вида разный. Первые используются для обработки небольших коротких изделий, которые крепятся к подвижному столу, в то время как резец остаётся статичным. Во втором же все наоборот, подвижным элементом является резец, а заготовка, закреплённая на столе, неподвижна.

Такие станки имеют этап холостого хода, когда стол или резец встают в новое положение. Это в какой-то степени снижает их производительность по сравнению с фрезерными станками, но с другой стороны строгальные станки не такие энергозатратные, как следствие более экономичные.

Скорость строгания можно регулировать посредством коробки передач внутри станка, которая имеет несколько пар шестерён. Выбор скорости напрямую зависит от плотности металлоизделия. На начальном этапе обработки все передвижения резца должны быть медленными, чтобы не допустить резких ударов о заготовку и исключить брак. Более прочные и плотные заготовки строгают на больших скоростях, а мягкие и пластичные обрабатывают плавно, чтоб стружка не прилипала к режущему элементу и чтоб не возникали температурные деформации изделия. Чтобы улучшить производительность, используют способ с установкой сразу нескольких более широких резцов, режущая кромка которых состоит из твёрдых сплавов, что позволяет ускорить процесс и повысить качество строгания.

Сущность строгальной обработки

Устройство оборудования для строгальной обработки

Станок для строгальной обработки металла имеет сложную механику. В него входят:

- станина. Это базовая часть оборудования, в которой располагаются рабочий стол и механизм с резцом. Именно на станину ложатся все нагрузки, возникающие в процессе работы. Главные требования к этой составляющей — прочность и статичность. Станины выпускаются из стали или чугуна высокопрочных марок;

- рабочий стол. На его поверхности заготовка фиксируется и подвергается обработке. Эта часть станка не статична и может перемещаться;

- ползун — еще одна мобильная деталь, выполняющая поступательные движения в процессе резки;

- направляющие. Благодаря этим элементам происходит движение рабочего стола и ползуна;

- резец — деталь, выполняющая резку и непосредственно контактирующая с заготовкой;

- суппорт — устройство, помогающее резцу принять положение под необходимым углом;

- коробка передач — регулирует скорость вращения шпинделя, к которому фиксируется заготовка.

Помимо этих основных комплектующих за бесперебойную работу оборудования отвечают разнообразные датчики, системы управления, защиты. И, конечно, “сердце” машины — двигатель, без которого обработка деталей на строгальных станках была бы невозможна.

Виды строгальных станков для обработки металла

Из-за холостого хода (обратного перемещения в начальную точку цикла), на который затрачивается время, не связанное со снятием стружки, строгальное оборудование по производительности уступает фрезерным станкам. Зато потребление энергии привода значительно меньше, чем, к примеру, у фрезерных станков, т. к. отсутствует вращательное движение рабочего инструмента и не требуется повышенных нагрузок привода электродвигателя.

Снятие верхнего слоя металла (стружки) совершается резцом благодаря возвратно-поступательным движениям режущего инструмента или заготовки. Существуют три основных вида строгального оборудования:

- кромкострогальные;

- поперечно-строгальные;

- продольно-строгальные.

Первый тип станков предназначен для строгальной обработки кромок листового металла. Суть технологии в следующем: листовую заготовку крепят на рабочем столе оборудования. Обработка резцом, закрепленным на движущейся в обоих направлениях каретке станка, происходит по краю листа. В качестве главного привода таких машин используют электромеханический двигатель, а передачу движения производят через блок зубчатых (шестеренчатых) колес.

Поперечно-строгальное оборудование используют для операций с металлическими деталями небольших размеров. Движущим элементом является резец.

Продольно-строгальные станки отличаются от кромкострогальных тем, что имеют другой принцип работы. При такой строгальной обработке металла возвратно-поступательные движения совершаются не резцом, а металлической заготовкой. И это является их неоспоримым преимуществом, так как появляется возможность одновременной обработки двух кромок заготовки. Подобную операцию можно выполнить при оснащении станка двумя неподвижными резцами. Недостатком такого вида оборудования можно считать большие габариты, что предполагает для их функционирования наличие увеличенных площадей.

Классифицировать оборудование, предназначенное для строгальной обработки металла, можно в зависимости от:

- Конструкции привода. В машиностроительной отрасли используются подобные станки, оснащенные как гидравлическим приводом хода стола (или инструмента), так и с применением кривошипно-кулисного приводного механизма. В первом случае скорости перемещения подвижных узлов всегда постоянные и нерегулируемые, а во втором – могут изменяться в зависимости от особенностей технологической обработки, для переключения которых достаточно передвинуть в другое положение камень кулисного механизма.

- Количества одновременно обрабатываемых рабочих поверхностей. На четырехсторонних строгальных станках по металлу можно одновременно обрабатывать все грани заготовки, а при применении двухсторонних – только две с противоположных сторон. Следовательно, из-за установки сразу четырех резцов суппорт оборудования первого вида является более сложным по конструкции. Односторонние строгальные станки обычно изготавливаются небольших габаритов.

- Мощности приводного механизма. Функциональные возможности малогабаритных станков ограничены, но за счет невысоких цен и компактности они более популярны, так как их установку можно произвести в небольшом металлообрабатывающем цехе или в частной мастерской.

- Конфигурации перемещения стола или инструмента. Для строгальной обработки металла со сложными траекториями обрабатываемых поверхностей применяют фасонно-строгальные станки, оснащенные системой с ЧПУ. Такие модули повсеместно применяются при мелкосерийных производствах с целью создания на деталях плоских сложных поверхностей. Причем для этого необязательна квалификация оператора, так как все необходимые движения заготовки или режущего инструмента производятся согласно предварительно введенной в память программы, в которой указаны все необходимые координаты перемещений.

Основные критерии выбора строгального оборудования:

- площадь рабочего стола;

- мощность приводного электродвигателя;

- скорость передвижения резца по отношению к заготовке;

- доступные способы резания;

- конфигурация рабочего стола;

- возможность производить позиционирование режущего инструмента: угол наклона, траектории перемещений;

- уровень защиты корпуса от попадания влаги и пыли;

- максимально допустимый вес обрабатываемых деталей;

- репутация завода-изготовителя, срок гарантии, наличие дополнительных возможностей по модернизации, оснащению и усовершенствованию оборудования.

Преимущества и недостатки строгальной обработки металла

Современные станки для строжки, в которых большинство процессов автоматизировано, делают работу на них простой и удобной. К преимуществам этого оборудования относятся:

- высокая скорость, возможность регулировать темп обработки заготовки;

- работа с разнообразными видами металлов и сплавов;

- многообразие и универсальность операций,

- подбор инструмента под решение конкретной задачи, широкий выбор резцов;

- выполнение не одной, а целого ряда операций: от обработки плоских поверхностей на строгальных станках до формирования рельефных.

Однако недостатков у этого оборудования тоже хватает. При взаимодействии систем станка не удается избежать такого эффекта, как инерционность. Машины для строжки — достаточно шумные соседи по сравнению с другими механическими станками, причем к характерному для них гулу добавляется еще и вибрация. А в целом высокую скорость работы снижают вынужденные паузы, необходимые для перемещения резца.

Да, минусов немало, но все-таки они не перекрывают плюсов и не считаются критичными. Поэтому оборудование для строжки пользуется стабильно высоким спросом.

Заготовительные операции перед сваркой

Строгание деталей на заводах металлоконструкций производят на кромкострогальных, продольно- и поперечно-строгальных станках. Детали, подлежащие строганию, должны иметь припуск, равный 30% толщины листовой стали, но не более 10 и не менее 3 мм. На кромкострогальных станках строгают кромки листовой стали пакетом максимальной толщины до 200 мм и длиной от 6 до 16 м, а также разделывают кромки как по одному листу, так и пакетом.

На продольно-строгальных станках строгают кромки и торцы деталей, а также разделывают кромки листовой стали под сварку с максимальными размерами обрабатываемых деталей 6×2×1,5 м. На поперечно- строгальных — с максимальными размерами 600×36 мм. Для закрепления деталей на кромкострогальных станках предусмотрены пневматические, гидравлические, механические и ручные прижимные устройства, а также круглые и прямоугольные упоры с клиньями, вставляемыми в отверстия стола станка.

Для закрепления деталей на продольно-строгальных и поперечно-строгальных станках также применяются различные универсальные приспособления, крепежные детали, машинные тиски и струбцины. Рабочим инструментом при строгании является резец, тип, размер и конструкцию которого выбирают в зависимости от условий работы. Установку резца необходимо производить с минимальным вылетом из резцедержателя, который не должен превышать более чем в полтора раза высоту державки резца. Для увеличения срока службы резцов применяют смазочно-охлаждающие жидкости, которые снижают температуру нагрева резца, а также обеспечивают уменьшение усилия резания и подачи на 15—30% по сравнению со строжкой без применения смазочно-охлаждающей жидкости. При строгании на продольно-строгальном станке деталь, закрепленная на столе, совершает прямолинейно-возвратное движение. Резец снимает стружку с части толщины или ширины детали только на рабочем ходу, при обратном или холостом ходу стружки не образуется.

При строгании на поперечно-строгальном станке резцу сообщается прямолинейно-возвратное движение, а подача осуществляется за счет перемещения обрабатываемой детали или суппорта. При выборе рациональных режимов резания пользуются специальными таблицами, в которых для каждого вида резца и марки обрабатываемой стали, указаны усилия подачи и глубина резания, а также приведены скорость резания (в м/мин) и потребная мощность. Назначение рационального режима заключается в выборе глубины резания, усилия подачи и скорости резания, обеспечивающих наименьшую трудоемкость операции при наиболее полном использовании режущих свойств инструмента и эксплуатационных возможностей станка. Вначале необходимо выбрать режущий инструмент, далее определить число проходов и глубину резания в соответствии с припуском на обработку.

По типу режущего инструмента определить номер таблицы режимов резания и выбрать по ней для каждого прохода усилие подачи и скорость резания.

Строжка и долбежка — в чем разница?

Многопрофильные предприятия, в том числе и наш цех металлообработки, предлагают такую услугу, как обработка на строгальных и долбежных станках. Заказчики, не знакомые с тонкостями металлообработки, не видят отличий между этими двумя операциями. В механике оборудования и принципах его работы разница действительно минимальна. Но сами операции существенно отличаются.

Основная задача долбления — обработка отверстий: как глухих, так и сквозных. Посредством нее можно получить пазы не только правильной круглой, но и многогранной формы. Универсальность строгального оборудования заключается еще и в том, что на нем можно выполнить некоторые виды долбежных операций.

Поперечное и продольное строгание

Строжка металла выполняется и двумя другими типами станков — продольными и поперечными. Машины для продольно-строгальной обработки устроены таким образом, что неподвижной частью в них является резец. Заготовка, напротив, движется по возвратно-поступательной траектории.

В более сложных станках статичных резцов может быть два. Это очень производительное оборудование, способное одновременно обрабатывать не одну, а две кромки. Однако за эффективную работу приходится “расплачиваться” площадями: станок достаточно массивен, и под него приходится отводить целый промышленный участок.

Более универсальной операцией, чем две уже описанные, считается поперечно-строгальная обработка. Этим способом можно обрабатывать не только горизонтальные и вертикальные, но и наклонные плоскости. Форма обрабатываемого проката тоже может быть различной: это не только листья и полосы, но и профильные изделия. Главное ограничение в том, что заготовки должны быть небольшими.

Строгальные работы заводского качества

Ищете обработку на поперечно-строгальных станках с самым выгодным соотношением цены и качества? Вы уже нашли ее! Мы работаем только с безупречным отечественным сырьем и отвечаем за каждую выпущенную нами деталь. Наши преимущества:

- прозрачные и строго фиксированные в момент подписания договора цены,

- гарантия на продукцию,

- работа над проектами любой сложности и срочности,

- прогрессивная система скидок.

Мы открыты для долгосрочного сотрудничества и будем рады видеть вас в числе наших постоянных заказчиков. Обращайтесь!

Строгание торцов у опорных столиков колонн. Зачем делают? Способы выполнения

Для прочности и целостности зданий используют строительные опоры, которые являются несущей конструкцией, на которую равномерно распределяется нагрузка потолков и перекрытия при разграничении пространства. От качества и прочности металлических колонн зависит безопасность эксплуатации строительных сооружений.

В основание металлических колонн для прочности конструкции устанавливаются опорные столики. Колонны проектируются из расчета веса и размеров всей конструкции, чтобы был запас прочности. Для удобства монтажа колонны служат опорные столики, так как без них крепить балку к колонне без упора проблематично.

Сначала надо рассчитать размеры и толщину металла, из которых необходимо подготовить пластины для изготовления опорного столика конкретной конструкции. Затем изготавливают заготовки, нарезают металлические пластины, для того чтобы довести заготовки пластин до проектной точности, торцы листов обрабатывают.

Для обработки применяют метод строгания, так как листы-заготовки всегда производят с припуском и добиваются точности уже при изготовлении изделия.

Опорные столики привариваются к полке колонн тремя швами, при небольших нагрузках столики могут выполняться из уголков, если опорная реакция в диапазоне 300-4000кН, то в качестве материала применяют толстолистовую сталь.

Разрез колонны и обозначение места строгания на ней

Для такого изделия горизонтальная пластина изготавливается из металлического листа, который в зависимости от веса конструкции и расчетных данных, может быть в диапазоне 20-40мм. Вертикальные стойки изготавливают из металла меньшей толщины, только точно рассчитанные детали под существующую нагрузку, и выполненные по проекту с соблюдением всех размеров и Гостов обеспечит надежность и прочность при эксплуатации строительного сооружения.

В опорных столиках для увеличения сварных швов делают вырезы, что увеличивает прочность сварки. Все работы по строганию торцов и вырезов производят на специальном оборудовании, станков предназначенных для обработки металла.

Строгальная обработка металла

Способ строгальной обработки металла является универсальным методом, с его помощью достигается максимальная проектная точность, которая необходима для дальнейшего монтажа конструкции. Процесс происходит путем возвратно-поступательных движений заготовки на станке, или деталей станка, в зависимости от размера обрабатываемой детали.

По этому принципу оборудование разделяется на категории станков:

Узел опирания балок сверху на колонны

Существуют несколько видов резцов, которые устанавливаются на станках, в зависимости от той задачи, которую необходимо выполнить: по конфигурации стержня, по направленности головки, прямые или изогнутые. Применение изогнутых резцов позволяет изготовить более точную кромку, без зазубрин, так как такие резцы практически не пружинят.

В настоящее время широкое применение получили универсальные комбинированные резцы, которые изготавливаются из быстрорежущей высококачественной стали или из твердых сплавов.

19.10.2020

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

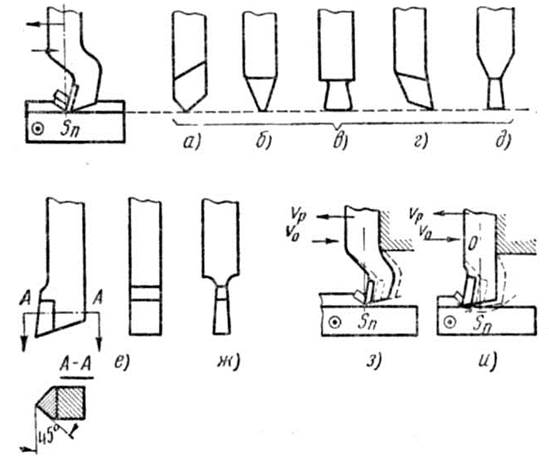

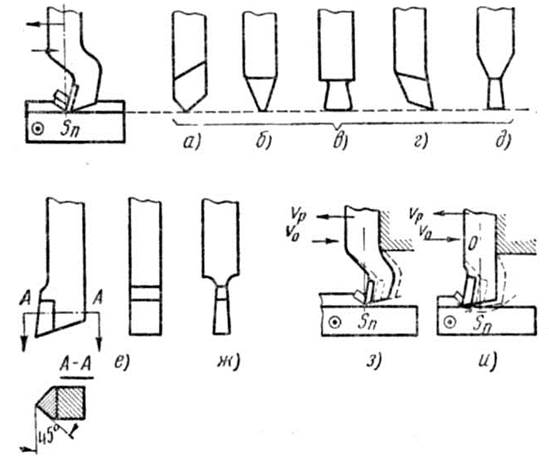

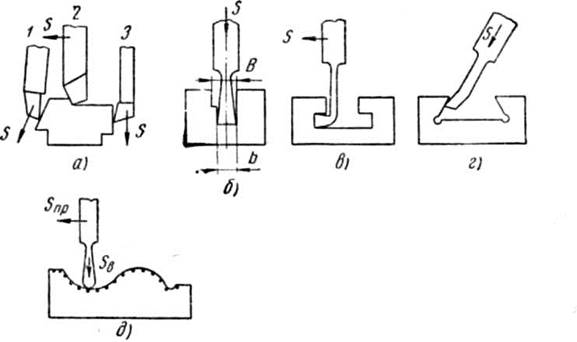

® Понятие о процессе строгания. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 10. 1), которые бывают разных типов: проходные (рис. 10.1, а),чистовые (рис. 10.1, б), широкие чистовые (рис. 10.1, в), подрезные (рис. 10.1, г),отрезные (рис. 10.1, д) и др. На рис. 10.1, е дан двухсторонний долбежный резец, на рис. 10. 1, ж — долбежный прорезной резец. Изогнутые резцы, допуская при строгании отжим вокруг точки О(рис. 10.1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 10.1, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами. Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачей Sмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода. Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла / мм 2 равна произведению глубины резания t на подачу s.

Рис. 10.1 Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

Рис.10.2 Строгальные работы

Процесс долбления, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

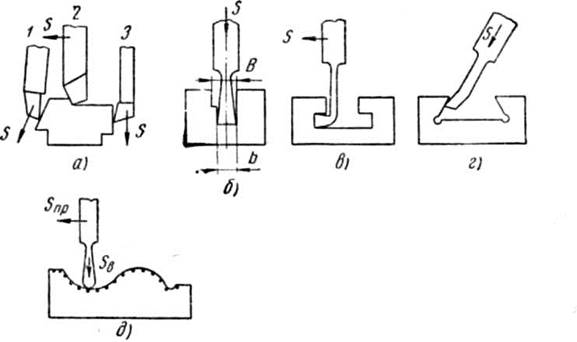

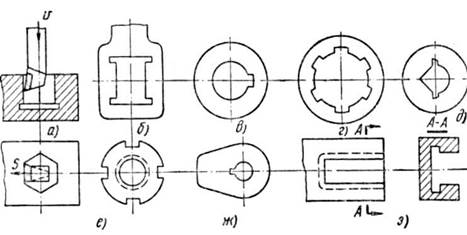

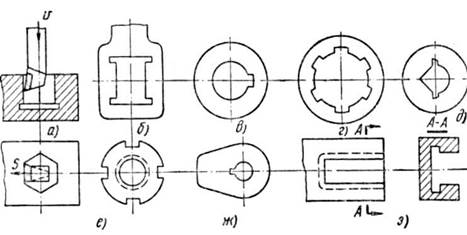

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.10.3, а),внутренние направляющие (рис. 10.3, б и з), внутренние шпоночные пазы (рис. 10.3, в),многошпоночные (шлицевые) отверстия (рис. 10.3, г),матрицы сложной конфигурации (рис.10.3, д) и т. п.

Рис. 10.3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 10.3, е и ж)также удобнее обраба-тывать на долбежных станках, хотя они могут быть выполнены на строгальных и фрезерных станках. Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносе-рийном и массовом производстве в аналогичных случаях применяют протягивание. Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.

Поперечно-строгальные станки 7305ТД и 7307ТД (Рис.10.4)

Предназначены для обработки резцом горизонтальных, вертикальных и наклонных, плоских и фасонных поверхностей, а также для прорезания пазов, канавок.

|

Рис. 10.4 Поперечно-строгальные станки модели 7307ГТ и модели 7307ТД

(с дополнительной долбежной головкой) с ходом ползуна 710 мм

| Технические характеристики | 7307ГТ, 7307ТД |

| Ход ползуна, мм: - наибольший для строгания - наибольший для долбления | 710 250 |

| Размеры верхней рабочей поверхности стола, мм | 710×450 |

| Частота ходов ползуна, дв. ход/мин | 10,6 - 118 |

| Подача стола, мм/дв.ход.: - горизонтальная - вертикальная | 0,2 - 5,0 0,04 - 1,0 |

| Мощность главного привода, кВт | 5,5 |

| Масса станка (без принадлежностей), кг, max | |

| Габаритные размеры станка, мм | 2790×1375×1665 |

| Габаритные размеры упаковки, мм | 2800×1400×1740 |

Поперечно-строгальные станки ОД 61-5 и ОД 61-7 (Рис.10.5)

Предназначены для обработки деталей методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания пазов и канавок, а также для обработки поверхностей методом долбления при установке сменной долбежной головки взамен строгальной.

Рис. 10. 5 Поперечно-строгальные станки ОД 61-5 и ОД 61-7

Индексы поперечно-строгальных станков: 7М36, В5020, В5032, 7Д36.

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

® Понятие о процессе строгания. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 10. 1), которые бывают разных типов: проходные (рис. 10.1, а),чистовые (рис. 10.1, б), широкие чистовые (рис. 10.1, в), подрезные (рис. 10.1, г),отрезные (рис. 10.1, д) и др. На рис. 10.1, е дан двухсторонний долбежный резец, на рис. 10. 1, ж — долбежный прорезной резец. Изогнутые резцы, допуская при строгании отжим вокруг точки О(рис. 10.1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 10.1, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами. Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачей Sмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода. Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла / мм 2 равна произведению глубины резания t на подачу s.

Рис. 10.1 Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

Рис.10.2 Строгальные работы

Процесс долбления, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.10.3, а),внутренние направляющие (рис. 10.3, б и з), внутренние шпоночные пазы (рис. 10.3, в),многошпоночные (шлицевые) отверстия (рис. 10.3, г),матрицы сложной конфигурации (рис.10.3, д) и т. п.

Рис. 10.3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 10.3, е и ж)также удобнее обраба-тывать на долбежных станках, хотя они могут быть выполнены на строгальных и фрезерных станках. Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносе-рийном и массовом производстве в аналогичных случаях применяют протягивание. Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.

Поперечно-строгальные станки 7305ТД и 7307ТД (Рис.10.4)

Предназначены для обработки резцом горизонтальных, вертикальных и наклонных, плоских и фасонных поверхностей, а также для прорезания пазов, канавок.

|

Рис. 10.4 Поперечно-строгальные станки модели 7307ГТ и модели 7307ТД

(с дополнительной долбежной головкой) с ходом ползуна 710 мм

| Технические характеристики | 7307ГТ, 7307ТД |

| Ход ползуна, мм: - наибольший для строгания - наибольший для долбления | 710 250 |

| Размеры верхней рабочей поверхности стола, мм | 710×450 |

| Частота ходов ползуна, дв. ход/мин | 10,6 - 118 |

| Подача стола, мм/дв.ход.: - горизонтальная - вертикальная | 0,2 - 5,0 0,04 - 1,0 |

| Мощность главного привода, кВт | 5,5 |

| Масса станка (без принадлежностей), кг, max | |

| Габаритные размеры станка, мм | 2790×1375×1665 |

| Габаритные размеры упаковки, мм | 2800×1400×1740 |

Поперечно-строгальные станки ОД 61-5 и ОД 61-7 (Рис.10.5)

Предназначены для обработки деталей методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания пазов и канавок, а также для обработки поверхностей методом долбления при установке сменной долбежной головки взамен строгальной.

Рис. 10. 5 Поперечно-строгальные станки ОД 61-5 и ОД 61-7

Строгание металла – это устаревший метод металлообработки, но несмотря на это он довольно широко распространен. Принцип строгального метода обработки заключается в резании заготовки со снятием стружки на специальном оборудовании с помощью резцов. Процесс снятия стружки осуществляется с помощью возвратно-поступательных движений совершаемых резцом или заготовкой на строгальном станке. Строгальное оборудование разделяется на три основных вида:

- Кромкострогальные станки.

- Поперечно-строгальные станки.

- Продольно-строгальные станки.

Кромкострогальные станки предназначены для обработки кромки металлических листов. Принцип действия такого станка заключается в следующем: металлическую заготовку закрепляют на рабочей поверхности оборудования, а резец движется по краю листа. Резец закреплен на каретке станка, которая движется в обоих направлениях. Приводом таких станков служит электромеханический двигатель, а передача движения осуществляется через зубчатые передачи.

В отличие от кромкострогальных станков, продольно-строгальные, имеют другой принцип работы. В данном случае, возвратно-поступательные движения совершает не резец, а металлическая заготовка. Поэтому, одним из главных преимуществ продольно-строгального станка, является возможность обработки одновременно двух кромок детали. Эта процедура возможна на станках оснащенных двумя неподвижными резцами. К недостаткам этого вида оборудования можно отнести большие габариты станков. Поэтому для их использования нужны помещения большой площади.

Поперечно-строгальные станки предназначены для обработки металлических деталей небольшого размера. В качестве движущего элемента здесь выступает резец.

Резцы на строгальном оборудовании бывают двух видов: прямые и изогнутые. Прямые резцы очень просты и дешевы в эксплуатации, но они не виброустойчивы и используются только для грубой обработки изделия. Также, нужно быть очень внимательным при включении оборудования и все движения выполнять плавно, чтобы не испортить заготовку.

Изогнутые резцы более универсальны и используются для точной обработки деталей. Применение таких резцов позволяет снимать металл толщиной до 1 мм, а кроме этого в отличие от прямых резцов, при усилении нажима на обрабатываемую поверхность, изогнутые резцы пружинят и не создают зазубрин.

Читайте также:

- Педагогическая и психологическая диагностика нарушений школьной адаптации

- Какие детали эпизода говорят об ироническом отношении автора к подобному воспитанию кратко

- О как безумно за окном анализ стихотворения кратко

- Как жарят мясо натуральными порционными кусками каковы способы подачи бифштекса ответ кратко

- Чем различается формирование рас и этносов 7 класс кратко