Какую роль выполняет смола в пластическом материале кратко

Обновлено: 02.07.2024

Смолы – аморфные вещества относительно твердые в нормальных условиях, и размягчающиеся при нагреве. Может быть природным или иметь химическое происхождение. В своем большинстве отличаются ярко выраженным запахом.

Сфера использования

Смола применяется в качестве сырья при производстве различных материалов и предметов обихода. Из нее делают:

- Клей. . . . .

- Пластмассы.

- Стекловолокно.

- Абразивные материалы.

- Напольное покрытие.

- Гидроизоляционные материалы.

- Искусственный камень.

Клей на основе смолы отличается вне зависимости от ее состава достаточно медленным схватыванием, но высокой прочностью соединения. Он не боится влаги, проклеенные им стыки не пропускают воду. Клеи на смолах имеют ярко выраженный запах. В зависимости от состава могут быть токсичными. Смоляной клей используется для склеивания опилок, стружки и шпона. Его применяют при изготовлении ДВП, ДСП, фанеры и прочих подобных материалов. На смоляной клей приклеивают абразивную крошку при производстве наждачной бумаги, лепестковых шлифовальных кругов. Он входит в состав стеклопластиковой арматуры, текстолита и т.д.

Смола применяется для изготовления мастики. Последняя, используется для выполнения гидроизоляции кровельных материалов, панелей. Также на ее основе производят износоустойчивые лаки и краски. Широкое распространение получили пластики содержащие смолу. В своем большинстве они безопасны, поэтому из них делают бытовые вещи и аксессуары, к примеру, дверные ручки, украшения, рукояти для ручного инструмента.

Какие бывают смолы

Различают природные и синтетические смолы. Природные преимущественно имеют растительное происхождение. По сути это застывший сок определенных растений. Синтетическая смола является продуктом химического производства. Она имеет очень широкое распространение, так как производится в большем количестве. Объемы выпуска природных смол существенно ограничены, поэтому они не могут покрыть весь спрос на данные материалы.

Природная смола

Перечень природных смол весьма обширен. Но большинство из них производятся в небольших количествах, поэтому применяются редко. Самыми распространенными видами являются:

- Акароид.

- Даммара.

- Канифоль.

- Копалы.

- Шеллак.

- Янтарь.

- Мастикс.

- Сандарак.

Акароид – это достаточно редкая, но популярная разновидность природной смолы. В продаже встречается в виде мелкого порошка. Является продуктом переработки сока австралийского дерева Xanthorrhoea. В зависимости от сезона сбора и тонкостей переработки имеет красный или оранжевый ближе к желтому цвет. В основном применяется для производства дорогих лаков, в частности используемых для покрытия палуб яхт и музыкальных инструментов.

Даммара достаточно известная в узких профессиональных кругах смола, так как применяется для изготовления лаков для живописи. Является застывшим соком дерева с одноименным названием. Внешне похожа на белесые желейные комки. В естественном виде прозрачно-белая. После очистки из нее получается чистый прозрачный лак, не искажающий свет.

Канифоль крайне распространенная природная смола. Она получается в результате перегонки сока хвойных деревьев, таких как ель, сосна. При нормальной температуре имеет вид хрупких похожих на янтарное стекло кристаллов. Используется в промышленности для изготовления пластмасс, клея для бумаги. Широко известна среди радиолюбителей и электриков, так как применяется при пайке проводов, микросхем. Ее использование в отличие от паяльной кислоты исключает дальнейшее окисление спаянных припоем контактов.

Копал – это смола, из которой делают копаловый лак. Отличается от прочих разновидностей природных аналогов более высокой температурой плавления, порядка 360°С. Добывается из земли. Является продуктом созревания сока древних тропических бобовых деревьев. Смола достаточно твердая, может быть прозрачной, янтарной или коричневой. Внешне похожа на янтарь, но имеет намного меньший возраст. Также используется для изготовления украшений и благовоний при проведении религиозных церемоний. Материал легко обрабатывается, шлифуется.

Шеллак – это термоплавкая природная смола, отличающаяся тем, то имеет животное, а не растительное происхождение. Ее вырабатывают паразитирующие на деревьях насекомые. Хорошо растворяется в спиртах, в нормальном состоянии очень твердая. Добыча шеллака осуществляется путем сбора коры деревьев, на которых проживают насекомые. После этого смола плавится паром и стекает вниз в резервуар. В зависимости от сезона сбора и растения, на котором паразитируют насекомые, может быть темной, оранжевой, серой. Шеллак используется для изготовления лаков, и ремонтного клея для заполнения трещин и сколов. После застывания отличается высокой твердостью и стойкостью к истиранию.

Янтарь – это по сути древняя канифоль, изменившая свою молекулярную структуру за многомиллионный период нахождения под землей. Добывается на копях, преимущественно методом вымывания из грунта. Обычно имеет размер не больше сливы, но встречаются смоляные карманы рекордного размера до 10 кг. Янтарь перерабатывается путем перегонки для получения лаков. Чистые незамутненные куски используются для изготовления ювелирных украшений. Особенно ценятся куски с застывшими внутри миллионы лет назад насекомыми. Отлично поддается обработке и полировке.

Мастикс – это также разновидность смолы получаемой из древесного сока, в частности мастикового дерева. Имеет ярко выраженный запах. При нормальной температуре имеет вид твердых комков каплевидной формы. Помимо использования при производстве лаков, также применяется в составе жидкостей для ополаскивания рта и производства оболочек таблеток и пилюль. Безопасна при попадании в ЖКТ человека.

Сандарак – смола поученная из сока кипариса и сандалового дерева. За счет этого имеет ярко выраженный запах, обладающий антисептическими качествами. Применяется для изготовления бесцветного спиртового лака для пропитки картин. Также из сандарака делают безопасный стоматологический клей. В застывшем состоянии не растворяется водой.

Синтетическая смола

Самыми распространенными синтетическими смолами являются:

- Эпоксидная.

- Композитная.

- Ионообменная.

- Полиэфирная.

- Акриловая.

- Алкидная.

- Нефтеполимерная.

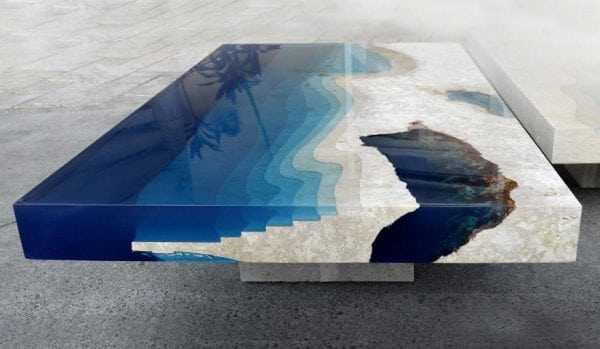

Эпоксидная смола стала одной из самых распространенных. Ее главным отличием является свойство застывать при добавлении отвердителя. В нормальном состоянии она жидкая, напоминает по консистенции лак. Обычно прозрачная. Может подкрашиваться пигментами. Используется для отливки столешниц, аксессуаров, пропитки стекловолокна, получения текстолита. На ее основе делаются высокоэффективный клей. Эпоксидная смола после застывания становится очень твердой, внешне похожей на стекло. Практически не уступает ему в прозрачности. Может шлифоваться и полироваться.

Креативный стол из эпоксидной смолы своими руками

Композитная – это полиэфирная смола, застывающая при добавлении отвердителя. В основном применяется при изготовлении стеклопластиковой арматуры. Имеет уникальные качества, так как в твердом состоянии сохраняет отличную гибкость, имеет высокую ударопрочность и стойкость к сжатию.

Ионообменная в отличие от прочих синтетических разновидностей не является жидкостью. Представляет собой мелкие крупинки в гелевой пленке. Ее гранулы разбухают и затвердевают при попадании в электролитные растворы. Имеет нестандартное применение в сравнении с прочими смолами. Ее используют для очистки сточных вод, отходов химической промышленности. Она поглощает различные химические примеси, в результате оставляя чистую воду.

Полиэфирные смолы являются продуктом реакции полимерных и мономерных компонентов. Имеют вид прозрачной иногда желтоватой густой жидкости с резким запахом. Отвердевание полиэфирной смолы происходит при добавлении перекисного инициаторного вещества. После застывания отличаются твердостью и отличной адгезией. В связи с этим используются при производстве автомобильных шпаклевок.

Акриловая смола также весьма распространенная. Как и большинство аналогов синтетического происхождения в основном используется для изготовления лакокрасочных материалов. Из нее делают так называемый наливной акрил – вещество для реставрации ванн. Из акриловой смолы изготовляют наливные полимерные полы, искусственный камень, столешницы, фигурки и скульптуры, литьевой мрамор. Отличается от полиэфирной или эпоксидной меньшей токсичностью и менее выраженным едким запахом. За счет этого лакокрасочные материалы на ее основе можно использовать в жилых помещениях. Кроме слабого запаха, они также отличаются быстрым высыханием.

Алкидную смолу получают в результате реакции многоатомных спиртов и жирных кислот. В связи с этим она отличается очень выраженным едким запахом. Это токсичное вещество. Используется для изготовления атмосферостойких бюджетных красок. Не нуждаются в отвердителе. Твердеют за счет испарения растворителя. В качестве последнего преимущественно используется уайт-спирит. Чистая алкидная смола имеет коричневый или светло-желтый цвет.

Нефтеполимерная получается в результате пиролиза нефти. Это очень распространенное вещество, используемое в разных направлениях промышленности. Его включают в состав резины. Также нефтеполимерная смола применяется для изготовления лаков, красок, из нее делают клей, герметики, мастики.

Смола обозначает полимерный продукт (натуральный, искусственный или синтетический ) , который является базовым материалом для изготовления, например , пластмасс , текстильных изделий , красок (жидких или порошкообразных), клеи , лаки , полимерных пен . Это может быть термопласт или термореактивный материал .

В армированном пластическом материале смола, также называемая матрицей , которая является очень текучей или очень вязкой, служит связующим веществом, обеспечивающим связь между различными частицами армирования, такими как стеклянные волокна , шарики или микросферы . Например, SMC препрег ( Лист Молдинг соединение ) состоит , в частности , из полиэфирной смолы , подкрепления ( мат , ткань или волокна ), наполнителей и катализатора (отвердителя) предварительно смешивают. Эта смесь, готовая для горячего прессования, выпускается в виде листов.

Пластические массы (пластмассы) занимают особое место среди синтетических полимерных материалов. Некоторые из них обладают такими ценными свойствами: хорошей удельной прочностью, фрикционностью, прозрачностью, электроизоляционностью, теплозвукоизоляционностью, химической стойкостью и т. д.

Обычно пластмассы представляют собой сложные композиции, состоящие из нескольких веществ. Требуемые эксплуатационные свойства пластмасс получают благодаря подбору отдельных компонентов и их определенным сочетаниям.

Основным компонентом всех пластмасс является связующее вещество (высокомолекулярное органическое соединение), которое придает пластмассам пластичность и способность формоваться, а затем затвердевать, сохраняя полученную форму. Некоторые пластмассы состоят только из связующего вещества (например, полиметилметакрилат - оргстекло).

В качестве связующего вещества в пластмассах применяют главным образом синтетические смолы, а в некоторых случаях - эфиры целлюлозы.

Для повышения механической прочности, теплостойкости, электроизоляционных и других свойств в состав большинства пластмасс вводят другой весьма важный компонент - наполнитель, который после пропитки связующим веществом спрессовывается в однородную массу.

Кроме связующих веществ и наполнителей, в состав пластмасс вводят пластификаторы, пигменты и другие добавки.

Синтетические смолы получают из веществ с низким молекулярным весом, а также из природных или ранее полученных веществ с высоким молекулярным весом. Получение высокомолекулярных синтетических смол может быть осуществлено методами полимеризации или поликонденсации.

Рис. 39. Зависимость предела прочности пластмасс от температуры:

1 - термопласты; 2 – реактопласты

В зависимости от свойств связующего вещества и его поведения при нагреве пластмассы делят на термореактивные(термонеобратимые) и термопластичные(термообратимые).

При повышенных температурах механические свойства пластмасс снижаются. Так, у реактопластов, например, sz изменяется несущественно, тогда как у термопластов перепад этого параметра значителен (рис. 39).

Анилиноформальдегидные смолы, являющиеся продуктом поликонденсации анилина с формальдегидом, применяют для электроизоляционных пластмасс, работающих в условиях высоких частот. Они обладают термостойкостью до 110° С, повышенной водо- и химической стойкостью. Обычно их используют в сочетании с феноло-формальдегидными смолами. Наибольшее применение в качестве связующих веществ получили следующие термореактивные смолы.

Феноло-формальдегидные и феноло-фурфурольные смолы, являющиеся продуктом поликонденсации фенолов (фенол, крезол, резерцин) с формальдегидом или фурфуролом соответственно, широко применяют для конструкционных и неконструкционных пластмасс. Они обладают термостойкостью до 300° С.

Аминоформальдегидные (карбамидные) смолы, являющиеся продуктом поликонденсации аминов (мочевины, тиомочевины, меламина) с формальдегидом, используют для электроизоляционных, вспомогательных и декоративных пластмасс. Они имеют термостойкость до 145° С.

Эпоксидные смолы, являющиеся продуктом поликонденсации эпихлоргидрина (хлорированного глицерина) и многоатомных фенолов (дифенилолпропана и др.), представляют собой густые, вязкие жидкости, растворимые в спирте и ацетоне. Применяют их для высокопрочных конструкционных пластмасс.

Полиэфирные смолы, являющиеся продуктом полимеризации или поликонденсации сложных эфиров двухосновных кислот (малеиновой, себациновой, анилиновой), ангидридов (фталиевого, малеинового) и многоатомных спиртов (этиленгликоли, пропиленгликоли, диэтиленгликоли), используют для высокопрочных конструкционных и электроизоляционных пластмасс. Они имеют термостойкость до 300° С, способны формоваться при низких давлениях.

Полисилоксановые связующие на основе кремнийорганических соединений применяют для термостойких и электроизоляционных пластмасс. Они обладают термостойкостью до 400° С, высокой эластичностью и химической стойкостью.

Термопластичные смолы используют для приготовления литьевых прессмасс и листовых или пленочных пластических материалов, не содержащих наполнителей. Наибольшее применение получили следующие.

Полиэтиленовые смолы, являющиеся продуктом полимеризации этилена и его производных, применяют для электроизоляционных и других пластмасс.

Поливинилхлоридные смолы, являющиеся продуктом полимеризации хлорпроизводных этилена, используют для электроизоляционных, химически стойких, теплостойких и декоративных пластмасс.

Полифторэтиленовые смолы, являющиеся продуктом полимеризации фторпроизводных этилена, применяют для термостойких, химически стойких и электроизоляционных высококачественных пластмасс.

Полистирольные смолы, являющиеся продуктом полимеризации стирола (фенилэтилена), используют для электроизоляционных пластмасс.

Полиакриловые смолы, являющиеся продуктом полимеризации акриловой и метакриловой кислот и их производных, применяют для прозрачных пластмасс (органическое стекло).

Полиамидные смолы, являющиеся продуктом поликонденсации, диаминов с двухосновными дикарбоновыми кислотами, а также ступенчатой полимеризации лактанов аминокислот, используют для высокопрочных, термостойких и других пластмасс.

Полиуретановые смолы, являющиеся продуктом взаимодействия диизоцианатов с гликолями (многоатомными спиртами и др.), применяют для высокопрочных пластмасс.

Эфиры целлюлозы. Целлюлоза является природным высокомолекулярным соединением. В результате обработки целлюлозы концентрированными кислотами образуются сложные эфиры целлюлозы; ксантогенат целлюлозы (щелочная целлюлоза, обработанная сероуглеродом), нитроцеллюлоза (обработанная смесью азотной и серной кислот) и ацетилцеллюлоза (обработанная уксусной кислотой).

Основные сведения о пластмассах

Пластические массы (пластмассы) занимают особое место среди синтетических полимерных материалов. Некоторые из них обладают такими ценными свойствами: хорошей удельной прочностью, фрикционностью, прозрачностью, электроизоляционностью, теплозвукоизоляционностью, химической стойкостью и т. д.

Обычно пластмассы представляют собой сложные композиции, состоящие из нескольких веществ. Требуемые эксплуатационные свойства пластмасс получают благодаря подбору отдельных компонентов и их определенным сочетаниям.

Основным компонентом всех пластмасс является связующее вещество (высокомолекулярное органическое соединение), которое придает пластмассам пластичность и способность формоваться, а затем затвердевать, сохраняя полученную форму. Некоторые пластмассы состоят только из связующего вещества (например, полиметилметакрилат - оргстекло).

В качестве связующего вещества в пластмассах применяют главным образом синтетические смолы, а в некоторых случаях - эфиры целлюлозы.

Для повышения механической прочности, теплостойкости, электроизоляционных и других свойств в состав большинства пластмасс вводят другой весьма важный компонент - наполнитель, который после пропитки связующим веществом спрессовывается в однородную массу.

Кроме связующих веществ и наполнителей, в состав пластмасс вводят пластификаторы, пигменты и другие добавки.

Синтетические смолы получают из веществ с низким молекулярным весом, а также из природных или ранее полученных веществ с высоким молекулярным весом. Получение высокомолекулярных синтетических смол может быть осуществлено методами полимеризации или поликонденсации.

Рис. 39. Зависимость предела прочности пластмасс от температуры:

1 - термопласты; 2 – реактопласты

В зависимости от свойств связующего вещества и его поведения при нагреве пластмассы делят на термореактивные(термонеобратимые) и термопластичные(термообратимые).

При повышенных температурах механические свойства пластмасс снижаются. Так, у реактопластов, например, sz изменяется несущественно, тогда как у термопластов перепад этого параметра значителен (рис. 39).

Анилиноформальдегидные смолы, являющиеся продуктом поликонденсации анилина с формальдегидом, применяют для электроизоляционных пластмасс, работающих в условиях высоких частот. Они обладают термостойкостью до 110° С, повышенной водо- и химической стойкостью. Обычно их используют в сочетании с феноло-формальдегидными смолами. Наибольшее применение в качестве связующих веществ получили следующие термореактивные смолы.

Феноло-формальдегидные и феноло-фурфурольные смолы, являющиеся продуктом поликонденсации фенолов (фенол, крезол, резерцин) с формальдегидом или фурфуролом соответственно, широко применяют для конструкционных и неконструкционных пластмасс. Они обладают термостойкостью до 300° С.

Аминоформальдегидные (карбамидные) смолы, являющиеся продуктом поликонденсации аминов (мочевины, тиомочевины, меламина) с формальдегидом, используют для электроизоляционных, вспомогательных и декоративных пластмасс. Они имеют термостойкость до 145° С.

Эпоксидные смолы, являющиеся продуктом поликонденсации эпихлоргидрина (хлорированного глицерина) и многоатомных фенолов (дифенилолпропана и др.), представляют собой густые, вязкие жидкости, растворимые в спирте и ацетоне. Применяют их для высокопрочных конструкционных пластмасс.

Полиэфирные смолы, являющиеся продуктом полимеризации или поликонденсации сложных эфиров двухосновных кислот (малеиновой, себациновой, анилиновой), ангидридов (фталиевого, малеинового) и многоатомных спиртов (этиленгликоли, пропиленгликоли, диэтиленгликоли), используют для высокопрочных конструкционных и электроизоляционных пластмасс. Они имеют термостойкость до 300° С, способны формоваться при низких давлениях.

Полисилоксановые связующие на основе кремнийорганических соединений применяют для термостойких и электроизоляционных пластмасс. Они обладают термостойкостью до 400° С, высокой эластичностью и химической стойкостью.

Термопластичные смолы используют для приготовления литьевых прессмасс и листовых или пленочных пластических материалов, не содержащих наполнителей. Наибольшее применение получили следующие.

Полиэтиленовые смолы, являющиеся продуктом полимеризации этилена и его производных, применяют для электроизоляционных и других пластмасс.

Поливинилхлоридные смолы, являющиеся продуктом полимеризации хлорпроизводных этилена, используют для электроизоляционных, химически стойких, теплостойких и декоративных пластмасс.

Полифторэтиленовые смолы, являющиеся продуктом полимеризации фторпроизводных этилена, применяют для термостойких, химически стойких и электроизоляционных высококачественных пластмасс.

Полистирольные смолы, являющиеся продуктом полимеризации стирола (фенилэтилена), используют для электроизоляционных пластмасс.

Полиакриловые смолы, являющиеся продуктом полимеризации акриловой и метакриловой кислот и их производных, применяют для прозрачных пластмасс (органическое стекло).

Полиамидные смолы, являющиеся продуктом поликонденсации, диаминов с двухосновными дикарбоновыми кислотами, а также ступенчатой полимеризации лактанов аминокислот, используют для высокопрочных, термостойких и других пластмасс.

Полиуретановые смолы, являющиеся продуктом взаимодействия диизоцианатов с гликолями (многоатомными спиртами и др.), применяют для высокопрочных пластмасс.

Эфиры целлюлозы. Целлюлоза является природным высокомолекулярным соединением. В результате обработки целлюлозы концентрированными кислотами образуются сложные эфиры целлюлозы; ксантогенат целлюлозы (щелочная целлюлоза, обработанная сероуглеродом), нитроцеллюлоза (обработанная смесью азотной и серной кислот) и ацетилцеллюлоза (обработанная уксусной кислотой).

Пластические массы имеют исключительно важное значение для развития различных отраслей народного хозяйства и в первую очередь машиностроения. Они являются самостоятельным конструкционным материалом и обладают рядом ценных технических свойств, которых не имеют металлы и другие природные материалы.

Внедрение в машиностроение, новых синтетических материалов с высокой механической прочностью и стойкостью к действию нефтепродуктов позволяет изготовлять целые узлы из пластмасс, что ведет к сокращению расхода металлов и уменьшает массу изделий.

Пластическими массами называются материалы, получаемые на основе искусственных и естественных смол, и их смеси с различными наполнителями.

При нормальных условиях пластмассы представляют собой твердые или эластичные материалы. Под влиянием температуры и давления пластмассы могут переходить в пластическое состояние, принимать и сохранять приданную им форму.

Пластмассы по своему составу бывают простыми, если они состоят из чистых связующих смол, или сложными (композиционными), если в них, кроме связующего вещества, содержатся и другие компоненты: наполнители, пластификаторы, смазывающие вещества, стабилизаторы, красители, катализаторы или ускорители.

Связующее вещество (смола) определяет основные свойства пластмасс. При изготовлении пластмасс наиболее широко применяют искусственные смолы — продукты переработки каменного угля, нефти и других материалов. Пластмассы, полученные на основе искусственных смол, относятся к полимерным соединениям. Естественные смолы (янтарь, шеллак) и продукты переработки естественных материалов (асфальт, канифоль и др.) применяются значительно реже.

Наполнители придают пластмассам определенные физико-механические свойства и во многих случаях удешевляют стоимость пластмассовых деталей.

B качестве наполнителей используются органические вещества: древесная мука, древесный шпон, бумага, ткани, хлопковые очесы, стружка, опилки и пр., а также минеральные вещества: кварцевая мука, тальк, каолин, асбест, стекловолокно, стеклоткань и пр.

Пластификаторы обеспечивают пластмассам пластичность, увеличивают текучесть. В качестве их используются дибутилфталат, трикрезилфосфат, камфора и т. п.

Смазывающие вещества предотвращают прилипание изготовленного изделия к форме. К ним относятся стеарин, воск и т. п.

Стабилизаторы повышают термостабильность и связывают побочные продукты. Стабилизаторами служат неорганические (вода, фосфаты) и органические (аминокислоты) вещества.

Красители (нигрозин, мумия и др.) придают пластмассам требуемую окраску.

Катализаторы (известь, окись магния) сокращают время отвердевания.

Хочу сказать, что стеклянные двери в ванную никого не оставят равнодушным. .

Полиэфирная смола — широко эксплуатируемый материал, который находит применение в разных сферах промышленности. Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Характеристики материала

Насыщенные полиэфирные смолы на вид представляют собой медоподобную жидкость темно-коричневого, желтого цвета. Как правило, она прозрачная, не имеет посторонних включений. После смешивания с отвердителем материал густеет, переходит в желеобразное состояние, потом становится похожим на резину и, наконец, твердеет. Окончательно затвердевший материал может подвергаться окрашиванию — хорошо ложится краска и лак.

Полиэфирные смолы отличаются такими свойствами:

- низкая теплопроводность,

- высокая влагостойкость,

- долгий срок эксплуатации готовых изделий,

- стойкость к перепадам температур, УФ-излучению и механическому воздействию,

- противодействие влиянию химических веществ,

- универсальность, широкая сфера применения,

- отличная адгезия к стекловолокну, стеклоткани, бумаге, металлу,

- электроизоляционные свойства.

К минусам материала можно отнести большую, по сравнению с эпоксидной смолой, усадку, высокий класс опасности для человека. Материал токсичный, работа требует осторожности.

Сейчас выпускаются современные полиэфирные смолы без стирола. В отличие от неорганических смесей, в них нет опасных компонентов. В составе живица, растительные масла (рапсовое, соевое, касторовое). Из масел добывают экологически чистые полиолы — базовые компоненты для изготовления двухкомпонентных полиэфирных смол. Из полиолов готовят вспененный полиуретан.

Сфера применения

Что можно сделать на основе полиэфирных смол? Сфера их применения очень широка. В комбинации со стеклотканью они позволяют получить стеклопластик нужной степени прозрачности. Изделия из него есть в любом магазине сантехники, например, душевые кабины. Смолы входят в состав лакокрасочных материалов, клеевых смесей, компаундов — полимеров для изготовления радиодеталей, электротехнического оборудования. Их вводят в мастики, замазки, композиции для наливного пола, для подиумов.

Стеклопластик применяется в отливке статуэток, галантереи. Полиэфиркой пропитывают пористые материалы для их герметизации, например, для стабилизации древесины. Полиэфирная смола может участвовать в процессе изготовления сотопластов, иных пластмасс, волокнистых плит из дерева, асбоцементных плит.

В кораблестроении использовать смолы можно для:

- соединения деталей кораблей, катеров,

- придания герметичности лодкам,

- уплотнения иллюминаторов,

- обработки корпусов.

Полиэфирная смола применяется для ремонта бамперов авто, пластик на ее основе служит базой для изготовления деталей автомобилей. С добавлением полиэфирок делают автомобильные грунтовки и шпаклевки. Стеклопластик вкупе с красителями применяют для литья осветительных приборов, подоконников, карнизов, кровель. Литьевой метод используется для создания искусственного камня.

Марки и производители

Выпускаются разнообразные полиэфирные смолы отечественных и импортных производителей. Упаковки большинства смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола, которая обладает низкой вязкостью, средним уровнем химической активности. В составе присутствует стирол, наполнители высокого качества. Средство считается одним из лучших для ремонта лодок, катеров, автотюнинга. Дает минимальную усадку, после разбавления его надо наносить в течение 15 минут. Время полимеризации — 45 минут.

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное количество стирола. В описании указано, что смола обладает высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет высокую прочность к механическому повреждению, вибрации, стойкое к перепадам температур, влиянию смазок, бензина, масел. Добавление специальных компонентов позволяет пластифицировать материал и применять для ремонта бамперов, заполнения щелей в металле.

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная прозрачная смола, имеет высокую стойкость к ультрафиолету. Отличается довольно большим временем желатинизации — 16 – 22 минуты. Разводить ее нужно отвердителем Бутанокс в объеме 0,03 % от общей массы. Используется для обработки пористых материалов, как клей для резиновых лодок, ремонта автомобилей. Допускается применение при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно клеить резиновые изделия, заделывать дыры, отверстия, усиливать пластиковые конструкции. С его помощью ремонтируются кемпинговые прицепы, яхты, автомобильные кузова.

Как отвердитель применяется Бутанокс, его можно заменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет высокую прочность, отлично шлифуется, может покрываться полиэфирными шпаклевками. Расход 1м2 при использовании в качестве клея небольшой, средство может применяться со стекломатом.

Другие марки

Склеивать различные поверхности, проводить их ламинирование можно при помощи смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большинство материалов, поэтому отличается легкостью нанесения.

Особое свойство — низкая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с низкой усадкой, практически не деформируется после отверждения. Широко используется для производства химически стойкой тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, дальнейшее отверждение зависит от температуры в помещении.

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов. Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

Полиэфирные смолы и стекломаты

Стекломаты — стекловолокно, нарубленное мелкими кусками (до 5 см). Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

После пропитывания смолой материал становится похожим на губку, хорошо сгибается и обретает нужную форму. Существуют тонкие стекломаты (стекловуаль) и очень толстые, как одеяло.

Изготовление искусственного камня

Кроме прямого предназначения, полиэфирка широко применяется для изготовления искусственного камня. Для этого смола смешивается с наполнителями, минеральной крошкой, красителями, полимерами, стеклом.

Чтобы сделать крупные изделия (столешницы, карнизы), применяют метод литья — укладывают наполнитель в форму, заливают полиэфирной смолой. Так своими руками делают изделия из мрамора — смешивают полиэфирку и крошку искусственного мрамора, заливают в нужную форму. Сушат изделие в сушильном шкафу под действием горячего воздуха.

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

Читайте также: