Какое движение в станке называют главным а какое вспомогательным кратко

Обновлено: 05.07.2024

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

1. Основные движения в станках (движения резания, движения подачи)

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движении. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи.

Движение резания

Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки. Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно. Движение резания всегда осуществляется от механического привода.

Движение подачи

Движение подачи обеспечивает непрерывность процесса снятия стружки. Движение подачи также может сообщаться инструменту, детали или тому и другому одновременно. У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода. Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений.

1. Вспомогательные движения

Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод.

Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка.

В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

3. Взаимосвязанные движения

В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностей детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в общем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов.

Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей. Движение обкатки иногда имеет кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на зубофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косозубых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи.

Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-вннторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания.

Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ.

Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями.

При обработке на токарном станке заготовка совершает вращательное движение, которое называют главным движением. Инструмент перемещается относительно неё, совершая вспомогательное движение, или движение подачи.

2. Какой припуск срезают при черновой обработке, а какой — при чистовой?

При черновой 3 – 4 мм; при чистовой 0,75 – 2 мм.

3. Какой частью режущей кромки косой стамески выполняют чистовое точение?

Чистовое точение производят косой стамеской, причём стружку срезают только серединой режущей кромки.

4. Какими измерительными инструментами контролируют качество детали?

Движение в станках необходимо для получения детали требуемой формы и размеров, в этот момент с заготовки в процессе ее обработки на металлорежущем станке срезается избыточный металл в виде стружки. Форма обработанной поверхности зависит от движений, которые сообщает станок заготовке и инструменту, от согласованности этих движений и вида режущего инструмента. Изменяя параметры движения (скорость, согласованность с другими движениями, направление, траекторию и пр.) и меняя инструмент, можно на одном и том же станке обработать поверхности различной формы.

Процесс снятия стружки осуществляется на станке рабочими движениями в станке (так называемые движениям формообразования), которые сообщаются либо инструменту, либо заготовке, либо обоим одновременно. Рабочими движениями станка являются главное движение, или движение резания, и движение (или движения) подачи; каждое из рабочих движений характеризуется скоростью.

Главное движение обеспечивает срезание стружки с заготовки со скоростью резания, которая равна скорости схода стружки с заготовки. Наибольшая допустимая и практически целесообразная величина скорости резания зависит от материала обрабатываемой заготовки, инструмента, технологического процесса и других факторов и определяется экспериментально.

Движение подачи происходит со значительно меньшей скоростью. Оно позволяет распространить процесс резания на всю подлежащую обработке поверхность заготовки. Величина (скорость) подачи определяет, при прочих одинаковых условиях, площадь поперечного сечения стружки.

Кроме главных движений, в станке всегда имеют место вспомогательные движения, цель которых подготовить процесс резания, обеспечить последовательную обработку нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. К числу вспомогательных движений относятся движения, обеспечивающие транспортирование и закрепление заготовки на станке, подвод режущего инструмента к соответствующей поверхности заготовки и отвод от нее, Включение, выключение, изменение скоростей и направлений рабочих движений станка и др. Рабочие движения в станках осуществляются, как правило, автоматически, подобные станки называются - станки с ЧПУ. Исключение составляют некоторые мелкие станки, на которых подача производится вручную.

Вспомогательные движения могут осуществляться как автоматически, так и вручную, в станках-автоматах все вспомогательные движения практически автоматизированы и выполняются в определенной последовательности самим станком в должные моменты автоматического цикла работы.

Какие бывают виды главного движения в станках

В металлорежущих станках чаще всего используются два основных вида главного движения в станке - вращательное и возвратно-поступательное (прямолинейное). В отдельных станках главное движение может иметь и более сложный характер, но определяется оно также через вращательное и поступательное движения.

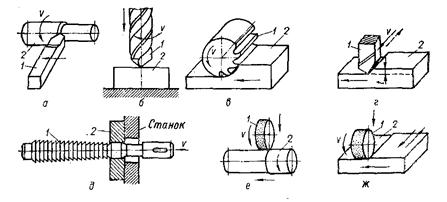

Вращательное главное движение может сообщаться либо заготовке, как, например, в токарных станках (рис. 1, а), либо режущему инструменту, как это имеет место в фрезерных станках (рис. 1, в), сверлильных станках (рис. 1, г), шлифовальных (рис. 1, б) и других, либо одновременно заготовке и инструменту (сверление отверстий малого диаметра). При вращательном главном движении скорость резания

v = (πdn)/1000 м/мин,

где d - диаметр обрабатываемой поверхности вращающейся заготовки или инструмента в мм; n - угловая скорость заготовки или инструмента в об/мин.

Для станков шлифовальной группы скорость резания определяется в м/сек, следовательно,

v = (πdn)/(1000*60) м/сек,

где d и n - соответственно диаметр в мм и число оборотов шлифовального круга в минуту.

Формообразующие движения — движения, осуществляемые инструментом и заготовкой, необходимые для осуществления процесса резания, при изготовлении деталей со снятием припуска, на металлорежущих станках.

Содержание

У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида: основные и вспомогательные.

К основным движениям, которые предназначены непосредственно для осуществления процесса резания относят: главное движение, движение подачи, делительное движение, движение обката, дифференциальное движение.

Главное движение Dг – обеспечивает снятие стружки. — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с).

Движение подачи Ds – обеспечивает обработку всей поверхности. — осуществляется с меньшей скоростью и так же может передаваться и заготовке (напр. движение стола в станках фрезерной группы)и инструменту (напр. движение супорта в токарных станках). Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач:

— подача на ход, на двойной ход Sх. (мм/ход), Sдв.х. (мм/дв.ход);

— подача на зуб Sz (мм/зуб);

— подача на оборот So (мм/оборот);

— частотная (минутная) подача Sm (мм/мин).

Делительное движение — это движение, при котором осуществляется поворот заготовки на требуемый угол или линейное перемещение заготовки относительно инструмента на определенную величину.

Движение обката — это согласованное движение между инструментом и заготовкой, имеющее при формообразовании необходимое последовательное положение. Это движение используется преимущественно при нарезании зубчатых колес методом обката на зубофрезерных или зубодолбежных станках.

Дифференциальное движение алгебраически добавляется к какому-либо движению инструмента или заготовки. Для суммирования движений применяют дифференциальные механизмы. Дифференциальные движения применяют в затыловочных, зубофрезерных и других станках.

Вспомогательные движения — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений:

— установка ограничителей хода в соответствии с размерами и конфигурациями заготовок;

— управление станком в процессе работы;

— установка заготовки, снятие готовой детали;

— установка и смена инструмента и прочие.

Вспомогательные движения осуществляются вручную, либо от специальных приводов.

Обработка металлов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения требуемой геометрической формы, точности размеров и шероховатости поверхностей деталей.

На металлорежущих станках из заготовок получают окончательно готовые детали. В качестве заготовок могут выступать: отливки из чугуна, стали и цветных сплавов; поковки и штамповки из стали и цветных сплавов; сортовой прокат из стали и цветных сплавов, который поступает в виде и разрезается на определенные заготовки.

Припуском называется слой металла, удаляемый с заготовки при обработке. От правильности выбора припусков зависят рациональный расход металла и экономичность обработки.

Пространственная форма детали ограничивается геометрическими поверхностями. Как бы ни сложна была форма детали, ее поверхность всегда можно представить в виде отдельных геометрических поверхностей: плоских, линейчатых, цилиндрических, конических шаровых и т.п.

Любую поверхность можно рассматривать как совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей (рис.4.2).

Рис.4.2. Примеры представления поверхностей – линейчатой (а), конической (б) и цилиндрической (в) – как совокупности последовательных положений образующей (1) и направляющей (2) линий.

Плоские, линейчатые и цилиндрические поверхности являются обратимыми, так как для их воспроизведения образующие и направляющие линии можно менять ролями. При обработке на станках воображаемые образующие и направляющие линии воспроизводятся комбинацией согласованных между собой движений заготовки и режущего инструмента, называемых формообразующими.

Все движения рабочих органов станков подразделяются на движения резания (рабочие движения) и установочные движения.

Движения резания – движения, при которых с обрабатываемой заготовки срезается слой металла и изменяется состояние обработанной поверхности. К ним относится главное движение, с помощью которого осуществляется снятие стружки, и движение подачи, дающее возможность начатое резание распространить на необработанные поверхности заготовки, т.е. обеспечивающее непрерывность врезания режущего лезвия инструмента в новые слои материала. Скорость главного движения (скорость резания) обозначают буквой V, а скорость движения подачи – буквой S.

В металлорежущих станках наиболее распространенным из методов формообразования поверхностей является метод следов, при котором оба движения резания (главное и подачи) являются формообразующими. Например, при точении образующая линия 1 является траекторией движения вершины режущего лезвия, а направляющая 2 – траекторией движения точек заготовки (рис.4.3). Иногда, например, в методе копировании, из двух движения резания формообразующим является только одно – главное движение. Образующей линией (1) в данном случае является режущее лезвие инструмента, а направляющая (2) воспроизводится или движением заготовки или инструмента.

| Рис. 4.3. Формообразование при точении. |

При обработке резанием, как главное движение, так и движение подачи может придавать или инструменту или заготовке, быть прерывистым или непрерывным, вращательным или поступательным и т.д.

Установочные движения – движения рабочих органов станка, с помощью которых инструмент по отношению к заготовке занимает положение, позволяющее при осуществлении движений резания снимать с нее определенный слой материала. К установочным движениям относится подведение режущего инструмента к поверхности заготовки. Установочные движения обозначаются St.

Рис.4.4. Движения в основных методах обработки резанием: точении (а), сверлении (б), фрезеровании (в), строгании (г), протягивании (д), шлифовании (е, ж).

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9077 – | 7217 – или читать все.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

- I. Основные положения

- II. Основные правила черной риторики

- II. Основные принципы и правила служебного поведения государственных гражданских служащих Федеральной налоговой службы

- II. Основные цели и задачи Программы, срок и этапы ее реализации, целевые индикаторы и показатели

- II. Основные этапы развития физики Становление физики (до 17 в.).

- II. Системы, развитие которых можно представить с помощью Универсальной Схемы Эволюции

- III.2.1) Понятие преступления, его основные характеристики.

- III.2.2) Основные группы и виды преступлений.

- IV. Законы динамики вращательного движения.

- IX.3.1.3. Основные химические вещества

Процесс получения на станках деталей определенной формы поверхности и размеров состоит в снятии с заготовки липшеего металла инструментом, режущая кромка которого перемещается относительно заготовки. Необходимое относитель-ное перемещение создается в результате сочетания движений инструмента и заго-товки. Они называются основными или, рабочими движениями. Их разделяют на главное (режущее) д в и ж е н и е (за счет него инструмент производит резание металла) и движение п о д а ч и, которое служит для перемещения инструмента или обрабатываемой заготовки (в зависимости от типа станка) для снятия слоя металла с целью придания детали определенной формы.

В зависимости от вида обработки основные движения могут иметь различный характер. Так, при строгании сочетаются поступательное движение детали или инс-трумента (движение резания) и перпендикулярное к нему поступательное движение инструмента (подачи); при токарной обработке происходит вращение заготовки и поступательное движение инструмента (см.рис.7-3); фрезерование осуществляется путём сочетания вращательного движения инструмента и поступательного движе-ния заготовки; при сверлении оба основных движения совершает инструмент.

Главные движения в станках осуществляются при помощи электроприводов (применяются и гидроприводы), движения подачи – либо через механическую передачу от главного привода, либо от отдельных электро- или гидроприводов.

Кроме основных движений в станках имеются вспомогательные движения. Они непосредственно не участвуют в процессе резания, но необходимы для обработ-ки изделий, например: для установки инструмента, автоматического подвода его к заготовке и обратного отвода, контроля размеров в процессе обработки, подачи смазки и охлаждающей жидкости и т. д.

|

Передача движений в станках от двигателей к рабочим органам осущест-

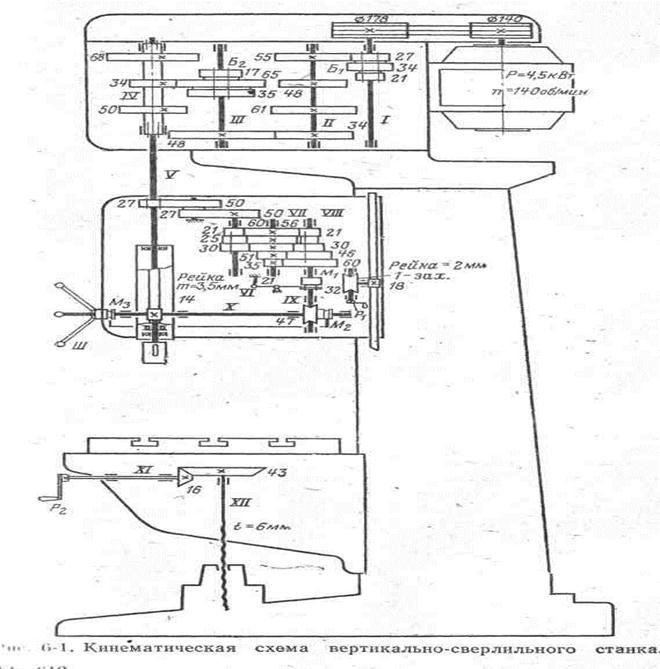

Передача движений осуществляется кинематическими цепями механизмов станка. Структуру этих цепей, их взаимные связи и особенности можно проследить по кинематической схеме станка.По такой схеме легко рассчитываются ско-рости движения рабочих органов станка или, наоборот, по заданным скоростям дви-жения рабочих органов находятся требуемые значения угловой скорости двига-телей. Кинематическая схема нужна также для определения моментов,действующих на валу двигателя, КПД и т.п.

В качестве примера рассмотрим кинематическую схему вертикально-свер-лильного станка 2А135. Главное движение станка – вращение шпинделяV(рис.6-1). Движение от двигателя через клиноременную передачу /0140 – /0178 передаётся на вал 1 коробки скоростей, на котором находится тройной подвижный блок Б1 обеспечивающий валу 11 три частоты вращения.От вала 11 через шестерни 34-48 вращение передается валу 111, на нём расположен тройной подвижный блок 1 шестерен Б2, приводящий в движение полый вал IV ,связанный шлицевым соеди-нением со шпинделем V, который имеет девять частот вращения. Частота вращения

|

шпинделя при соединении шестерён, указанных на рис.6-1, с учётом упругого скольжения ремня передачи:

В с п о м о г а т е л ь н ы е движения производятся вручную. Перемещение шпиндельной бабки осуществляется от рукоятки Р1 через червячную передачу 1-32 и реечную шестерню 18, сцеплённую с рейкой т=2мм, закреплённой на станине. Вер-тикальное перемещение стола производится посредством рукоятки Р2 через вал XI, конические шестерни 16-43 и ходовой винт XII. Быстрое перемещение шпинделя с гильзой достигается поворотом штурвала Ш, связанного специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу X в пределах 20°, а при больших углах поворота – связывает их в одно целое.

ОБЩИЕ ВОПРОСЫ ЭЛЕКТРОПРИВОДА СТАНКОВ

Требования к электроприводам основных и вспомогательных движений. Одним из важнейших вопросов электрооборудования металлорежущих станков яв-ляется выбор типа электропривода для основных движений. На этот выбор оказы-вает влияние ряд факторов: 1) диапазон и плавность регулирования скорости рабо-чего механизма; 2) характер нагрузки привода; 3) частота включений привода; 4) соотношение периодов машинного и вспомогательного времени работы станка; 5) энергетические показатели работы привода – КПД и коэффициент мощности; 6) на-дёжность привода, простота его обслуживания и наладки.

Регулирование скорости приводов главного движения станков производится в диапазоне от (3-6) до (100-120) : 1 и может быть осуществлено одним из следую-щих способов: 1) механическим – изменением передаточного отношения от дви-гателя к рабочему органу станка; 2) электрическим – изменением частоты вра-щения двигателя; 3) электромеханическим – комбинированием двух первых спосо-бов. При этом механическое регулирование, как правило, является ступенчатым, а электрическое может быть ступенчатым и бесступенчатым.

Механические характеристики электродвигателей главных приводов должны быть жёсткими. Перепад угловой скорости при изменении нагрузки валу двигателя от холостого хода до номинальной н должен превышать 5-10%.

Выбор типа двигателей для станков. Для современного станкостроения характерно стремление приблизить двигатель к рабочему органу станка, это позво-ляет упростить кинематические цени, снизить потери в передачах и сделать привод более компактным, что в свою очередь ведет к органическому слиянию электри-ческой и механической частей станка. Это обстоятельство привело к применению на станках кроме двигателей нормального исполнения со станиной на лапах, двига-телей специального исполнения со станиной без лап, имеющих фланец на подшип-никовом щите. На рис.6-3 показаны условные обозначения различных форм испол-нения двигателей на кинематических схемах станков. Применение фланцевых двига-телей, которые могут устанавливаться непосредственно на основание станка как го-ризонтально, так и вертикально, позволяет в ряде случаев упростить конструкцию станка, например, за счёт изъятия конических шестерён, служащих для сочленения взаимно перпендикулярных валов, и осуществить более компактную встройку двига-теля в станок.

Приводные двигатели станков должны быть защищены от вредного влияния окружающей среды (попадании в них машинного масла, эмульсии, металлической и абразивной пыли и др.). Если при работе станка не образу

Читайте также:

- Что такое штриховка в рисовании в детском саду

- Педагогический состав 15 школы камышин

- Прочитай шуточный рассказ langue etrangere и скажи какой иностранный язык учит котенок в школе

- Буклет как воспитать желание трудиться в доу

- Каким героям уподобляет рассказчик князя о каких его подвигах рассказывает кратко