Каким образом закрепляют заготовки при точении внутренних поверхностей кратко

Обновлено: 05.07.2024

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Тема: Точение внутренних поверхностей

Цель урока: Научить учащихся выполнять практические операции на токарно-винторезном станке ТВ-6 при точении стаканчика для карандашниц.

Инструменты и оборудование: токарный станок ТВ-6, заготовка, прямой наружный и внутренний резец, образцы готовых изделий.

I . Организационный момент

Ввод учащихся в мастерскую. Проверка готовности к уроку

II . Текущий инструктаж

Не включать станок без разрешения учителя

Не опираться на части токарного станка.

Не класть инструменты и другие предметы на станок

Обо всех неисправностях немедленно сообщать учителю.

I II . Для работы берут заготовки с учетом требующего припуска. Заготовку закрепляют в трех кулачковом самоцентрирующем патроне, для этого ключ патрона вставляют в одно из гнезд и, вращая его обеими руками против часовой стрелки, разводят кулачки на величину, несколько большую диаметра заготовки. Затем правой рукой устанавливают заготовку в патрон, а левой вращают ключ по часовой стрелки до захвата заготовки кулачками. Подводим заднюю байку к центру заготовки, выставляем. Убедившись, что заготовка отцентрована, продолжая вращать ключ обеими руками заготовку закрепляют в патроне. Убираем заднюю байку в крайнее правое положение по направляющим станины.

Для установки резца в резцедержателе нужно отвернуть торцовым ключом винты резцедержателя так, чтобы можно было свободно вставить резец. Устанавливают резец перпендикулярно к продольной оси заготовки. Это достигается следующими приемами. В пиноль задней бабки вставляется упорный центр. Резцедержатель с резцом подводят к этому центру: если вершина центра и головки центра совпадает, то резец установлен правильно. При необходимости положение резца по высоте регулируется прокладками. Затем прочно закрепляют резец винтами. Убираем заднюю бабку в крайнее правое положение по направляющим станины. Частота вращения шпинделя достигается поворотом рукояток коробки скоростей. В коробке передач с помощью рычагов устанавливаем передачу 710 об/мин. Закрываем защитный экран, ограждающий учащегося от возможного отлетения стружки. В ключаем станок с помощью суппора с фартуком производим продольное перемещение и подачу резца. Обтачиваем наружную поверхность до ф 70мм. По длине карандашницы через 15-20мм протачиваем канавки на глубине 0,1мм. После шлифовки углубления прожигаются. Для разточки внутренней части заготовки в пиноль задней бабки вставляем патрон с с верлом ф 25мм. Для выполнения сверления заднюю бабку с закрепленным в пиноль сверлом придвигают ближе к заготовке и закрепляют её в нужном положении. Включают станок и вращением маховика пиноли задней бабки подводят сверло к заготовке. Убедившись, что вершина сверла совпадает с центром заготовки, н ачинают осторожно сверлить, подавая сверло маховика пиноли, на глубину 70мм. Для расточки внутренней части заготовки устанавливаем внутренний расточной резец. Растачиваем до внутреннего ф 60мм. Шлифуем. Отмерив от торца расточенную глубину прибавляем 10мм, отрезаем изделие. Лаком покрываем только наружную поверхность.

Длина заготовки и соотношение ее с диаметром играет наиболее существенную роль при выборе способа крепления ее на станке:

- Для коротких заготовок, в которых отношение длины к диаметру (l/d) не превышает 4, достаточно закрепления в патроне станка.

- При средней длине заготовки и отношении ее к диаметру в пределах от 4 до 10, необходимо надежное закрепление в патроне при поддержке и поджиме задним центром.

- Для заготовок значительной длины (при l/d, превышающем 10), кроме крепления в центрах или комбинированном креплении в патроне с поддержкой заднего центра, потребуется дополнительный упор на люнет.

Зажатая в центрах заготовка – наиболее часто встречающаяся модель крепления детали на станке. При таком способе крепления можно обеспечить необходимую точность обработки концентрических поверхностей, даже если требуется переустановка обрабатываемой детали. В центрах обрабатываются детали не только на токарных, но и на шлифовальных станках. Обработка в центрах является наиболее технологичным способом, обеспечивающим более высокую точность изготовления детали в соответствии с требованиями технологии.

Оправки токарные при обработке в центрах

Токарные оправки – основные приспособления при установке деталей в центрах. Устройство токарных оправок и крепежные элементы обеспечивают надежность системы приспособление-инструмент-деталь и, соответственно, качество обработки по точности и чистоте.

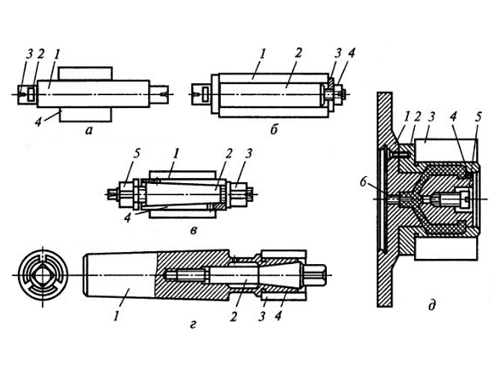

Рис. 1. Токарные оправки:

а – оправка с малой конусностью: 1 – оправка; 2 – лыска; 3 – центровое отверстие; 4 – заготовка; б – цилиндрическая оправка: 1 – заготовка; 2 – оправка; 3 – быстросменная шайба; 4 – гайка; в – разжимная (цанговая) оправка: 1 – заготовка; 2 – оправка; 3, 5 – гайки; 4 – цанга; г – шпиндельная оправка: 1 – конусная поверхность; 2 – винт; 3 – заготовка; 4 – цилиндрическая поверхность; д – оправка с упругой оболочкой: 1 – корпус; 2 – втулка; 3 – заготовка; 4 – пробка; 5 – винт, 6 – упор

На приведенных примерах (рис. 1) представлено несколько способов крепления заготовок в оправках:

- Рис. 1, а наглядно показывает способ установки детали 4 на токарной оправке 1 с натягом, который обеспечивается за счет незначительной конусности оправки. Деталь устанавливают (аккуратно забивают деревянной киянкой) на предварительно смазанный конус оправки. Хвостовик оправки снабжен лыской 2 для болта, служащего для крепления хомутика. Заготовка может располагаться вдоль оси оправки, место ее окончательного расположения находится в соответствии с размерами базового отверстия заготовки.

- На рис. 1, б показана установка заготовки 1 с помощью цилиндрической оправки 2, закрепленной гайкой 4 с шайбой 3. Небольшие размеры гайки обеспечивают удобство крепления заготовки на оправке. При такой установке детали на оправку возможен небольшой зазор, что влияет на точность обработки – это следует учитывать при выборе способа крепления детали.

- На рис. 1, в показана конструкция разжимной цанговой оправки, которая состоит из: оправки 2, цанги 4 с внутренней конической и наружной – цилиндрической поверхностями, и зажимных гаек 3 и 5, для которых на хвостовиках оправки нарезана резьба. Вместе с деталью 1, закрепленной на цилиндрической наружной поверхности, цанга надевается на оправку и поджимается гайкой 3. В результате упругие лепестки цанги расходятся, надежно удерживая заготовку. Чтобы снять деталь с оправки, достаточно ослабить гайку 3 и отвинтить гайку 5.

- Рис. 1, г позволяет продемонстрировать еще один способ использования токарной оправки, на этот раз шпиндельной, с конусным хвостовиком 1, который вставляется напрямую в шпиндель. Заготовка 3 устанавливается на цилиндрической части оправки 4 и поджимается винтом 2, за счет чего создается натяг при креплении заготовки.

- Крепление заготовки на оправку с упругой оболочкой, рис. 1, д, происходит за счет деформирования тонкостенной втулки 2 рабочим веществом – гидропластом. Корпус 1 оправки имеет сложную конструкцию, состоящую из фланца, при помощи которого оправка закрепляется на фланце шпинделя, и удлиненной части с канавками, которые, совместно с канавками тонкостенной втулки 2 образуют полости А, В, С, в которых содержится гидропласт. При закручивании винт 5 надавливает на плунжер 7 до упора 6. В результате давления рабочего вещества стенки втулки выгибаются наружу, создавая натяг с базовой поверхностью заготовки и надежно удерживая ее. Пробка 4 служит для перекрывания выхода воздуха во время заполнения полостей гидропластом.

Крепление длинных заготовок

Из-за возможного прогиба длинные заготовки нуждаются в дополнительной поддержке, которая обеспечивается за счет заднего центра (видно на рис. 2).

Крепление выполняется в следующем порядке:

- заготовка предварительно устанавливается в патроне;

- прижимается при помощи заднего центра;

- окончательно зажимается в патроне.

Этот способ обеспечивает жесткое крепление. Применяется, в основном, для черновой обработки.

Рис. 2. Задний центр в качестве опоры для длинных деталей

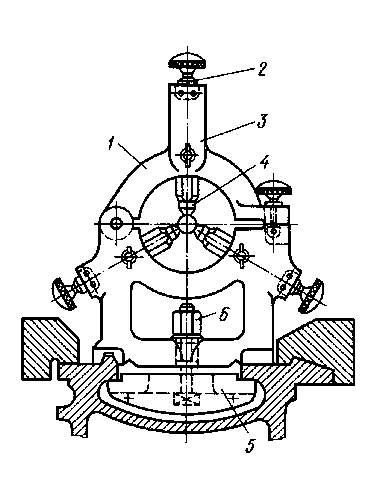

Крепление с помощью люнета

Если длина выступающей части заготовки превышает 15 см, рекомендуется применять люнеты – подвижные и неподвижные опоры. Отличие состоит в способе крепления:

- неподвижный люнет закрепляется стационарно на направляющих станины (рис. 3) при помощи планки 5 и крепежных гаек 6. Верх люнета 1 откидывается для установки детали, которая укладывается на опорные ролики 4 с регулировочными винтами 2 и дополнительными болтами. Для фиксации заготовки на роликах, на ней нужно проточить канавки.

Рис. 3. Неподвижный люнет:

1 – откидная крышка; 2 – винты; 3 – болты; 4 – ролики; 5 – планка, 6 - гайка

- крепление подвижного люнета выполняется к каретке суппорта, перемещаясь вместе с ней в осевом направлении. Конец детали фиксируется на двух роликовых опора люнета. В качестве третьей опоры выступает режущий инструмент (резец).

Рис. 3. Подвижный люнет

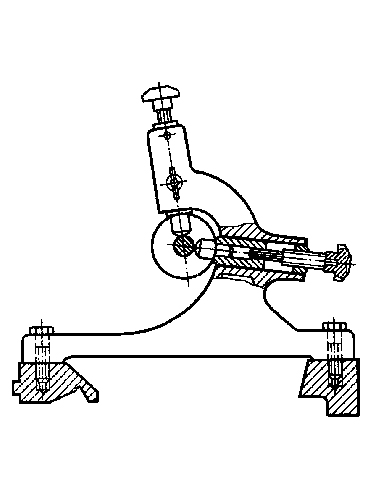

Крепление на планшайбу

Планшайба 2 выглядит в виде плоского диска, на котором прорезаны пазы в радиальном направлении или по концентрическим окружностям, закрепленного на фланце 1, шпинделя.

Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего - трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно - четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Рис. 1. Способы закрепления обрабатываемых заготовок на токарно винторезных станках

Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 2, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Рис. 2. Кулачковые патроны токарных станков.

Центр для токарного станка

Центр для токарного станка (см. рис. 1, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 3) зависит от вида технологических операций.

Рис. 3. Формы невращающихся упорных центров

При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б - упорный полу центр; при обтачивании длинных конусов - центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра (рис. 4).

Рис. 4. Вращающиеся центры.

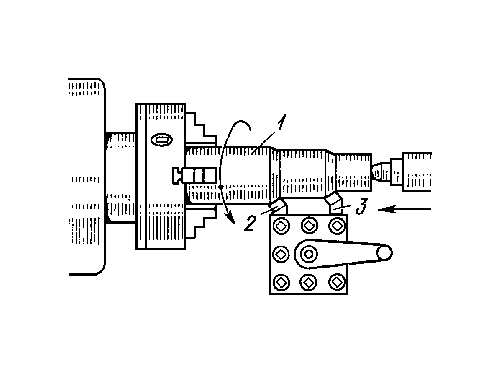

Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 5), навернутого на передний конец шпинделя, и хомутиком (рис. 1, в), закрепляемым с помощью винта на обрабатываемой заготовке.

Рис. 5. Поводковый патрон станка 1К62

Люнет для токарного станка

Люнет для токарного станка (рис. 6) применяют при обработке длинных заготовок малого диаметра, во избежание их прогиба (под действием сил резания). Люнеты это дополнительные промежуточные опоры. Неподвижный люнет (рис. 6, α) крепится на направляющих станины прихватом 1 и болтом 2 и с помощью трех подвижных упоров з центрирует заготовку. Упоры стопорятся винтами. Подвижной люнет токарного станка закрепляется на нижней каретке суппорта и перемещается вместе с ним. Eгo устанавливают обычно вблизи резца.

Рис. 6. Люнет токарного станка: α - неподвижный; б - подвижный.

Оправка для токарного станка

Оправка для токарного станка (рис. 1, е, ж), необходима если заготовка имеет в качестве базы отверстие. Оправки устанавливаются в центрах токарного станка или в патроне. Если диаметр отверстия выполнен с жесткими допусками, то применяют гладкие оправки (рис. 1, е), на которых заготовка крепится путем напрессовки; если же диаметр отверстия варьирует в небольших пределах, то применяют разжимные оправки (рис. 1, ж), наружный диаметр которых можно изменять за счет перемещения, с помощью двух гаек 1 и 2, по конусу скалки 3 упругой разрезной втулки 4, имеющей внутреннюю коническую и наружную цилиндрическую поверхности.

Крепление крупных заготовок на токарном станке, которые не могут быть зажаты в патроне, выполняется на планшайбе с помощью прихватов, подкладок и болтов (рис. 1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

Установка токарного резца на станке токарной группы

Установка токарного резца (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 1) на токарно-винторезных станках происходит в четырехпозиционных резцовых головках (рис. 7), которые позволяют последовательно вводить резец в работу с минимальной затратой времени.

Поворот резцовой головки на 90° и ее крепление на резцовой каретке осуществляются одной рукояткой 2. При повороте рукоятки в направлении α фасонная гайка 1 освобождает резцовую головку, а затем зубом 4, воздействуя на подпружиненный штифт 5, поворачивает головку. Правильное положение ее относительно резцовой каретки обеспечивается фиксатором 3. Поворотом рукоятки 2 в направлении б головка - закрепляется на резцовой каретке, а зуб гайки заскакивает за следующий штифт, подготавливая следующий поворот головки. Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

Презентации к учебнику по Технологии. Технический труд для 8 класса, программа: Казакевич В.М., Молева Г.А., Афонин И.В. / Под ред. Казакевича В.М.

Точение внутренних поверхностей

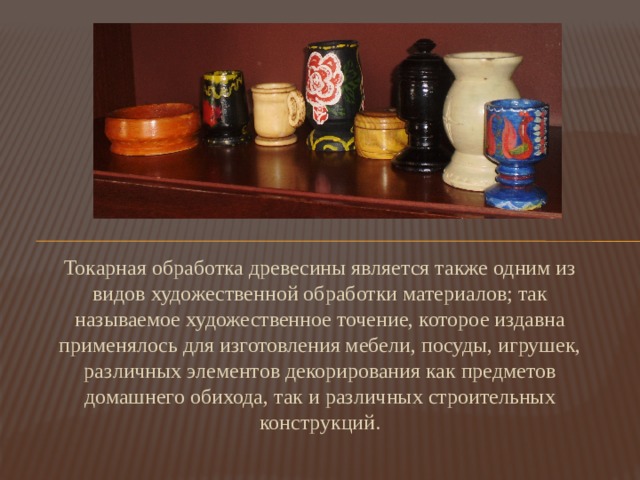

Токарная обработка древесины является также одним из видов художественной обработки материалов; так называемое художественное точение, которое издавна применялось для изготовления мебели, посуды, игрушек, различных элементов декорирования как предметов домашнего обихода, так и различных строительных конструкций.

Для художественного точения пригодна древесина многих пород. Наиболее используемые породы это: дуб и ясень, яблоня и груша, клен и береза, бук, сосна, ольха и липа. Каждая порода обладает определенными качествами, присущими только ей. Каждый мастер, планируя свою работу, учитывает и использует эти качества.

Инструменты для точения заготовок

Для обработки заготовок на станке применяют специальные стамески, имеющие удлиненные ручки.

Этапы обработки заготовки на станке

1. Черновое точение - срезание слоя древесины полукруглой стамеской (рейером).

Черновое точение заготовки

Черновое (грубое) точение выполняют полукруглой стамеской. Медленно подводят лезвие к вращающейся заготовке и его серединой снимают стружку. Затем плавно перемещают стамеску влево или вправо. Для чистового точения заготовки оставляют припуск 2…3 мм на обработку до нужного диаметра детали.

2. Чистовое точение - это срезание слоя древесины косой стамеской.

3. Точение на токарном станке выполняют специальными резцами – токарными стамесками.

Какие бывают виды стамесок:

а – желобчатая полукруглая выпуклая; Лезвие полоской косой токарной стамески

б – желобчатая полукруглая вогнутая; 1. Передняя поверхность

в – плоская косая. 2. Носок

3. Режущая кромка

4. На токарном станке заготовки крепят при помощи патрона, планшайбы и трезубца.

Читайте также: