Какие волокна называют высокотехнологичными кратко

Обновлено: 02.07.2024

Загадочные названия rayon, meryl, lyocell, tactel, все чаще встречающиеся на ярлыках одежды, способны поставить в тупик даже выпускника Ивановской государственной текстильной академии. Потеряться в огромном мире новых материалов, пришедших на смену привычному хлопку, льну, шерсти и шелку, очень легко — главным образом потому, что жесткая конкуренция на рынке одежды заставляет производителей регистрировать идентичные материалы под разными именами.

Главное, что стоит усвоить разборчивому покупателю, — это то, что все волокна делятся на натуральные (хлопок, шерсть, шелк, лен) и химические. А химические — в зависимости от исходного сырья — делятся на искусственные (как правило, из целлюлозы) и синтетические (из продуктов переработки нефти). В последнее время химические волокна сильно потеснили натуральные, с середины XX века потребление натуральных волокон снизилось в 2,2 раза.

Разобраться в этом дивном новом мире довольно сложно. Forbes составил список наиболее часто используемых материалов, одежда из которых выпускается сегодня практически всеми крупными производителями.

Лиоцелл, относящийся к новому поколению целлюлозных волокон, был разработан в 1988 году английской компанией Courtaulds Fibres. Но началось все с того, что в конце XIX века эта же компания стала первой в истории производить из целлюлозы вискозное волокно. Однако вскоре стало понятно, что производство вискозы — это не просто экологически грязная (для химической реакции необходим сероуглерод и другие химические материалы из расчета 1,5 кг на 1 кг волокна), но еще и очень дорогая технология, требующая большого расхода электроэнергии. И хотя эти недостатки не помешали вискозе стать весьма востребованным материалом, почти век компания Courtaulds Fibres пыталась найти ей альтернативу.

В 1988 году была найдена самая простая альтернатива: сероуглерод, используемый для растворения целлюлозы, заменили органическим растворителем, который не только не образует вредных продуктов, но и позволяет значительно ускорить и удешевить процесс получения волокна. Строго говоря, по своей сути и химическому составу волокно так и осталось вискозой (хотя и экологически безопасной), однако все же получило новое название — лиоцелл.

Сегодня он очень активно применяется в производстве самой разнообразной легкой одежды, часто в сочетании с хлопком. Внимание: лиоцелл может скрываться и под другими именами — Tencel или Lyocell by Lenzing. Оба эти названия принадлежат австрийцам из Lenzing AG, купившим технологию производства этого волокна после того, как в 2000 году Courtaulds Fibres (кстати, одна из старейших компаний Англии, основанная еще в 1794 году) просто перестала существовать.

Модал (Modal) и рэйон (Rayon)

Названия модал и рэйон встречаются сегодня, пожалуй, чаще других. Так же как и лиоцелл, они делаются из целлюлозы, однако это волокно применяется гораздо шире, поскольку способно притвориться и шелком, и хлопком, и бархатом, и даже замшей.

Считается, что термин rayon возник в 1924 году в США (до этого его просто именовали искусственным шелком). Как принято полагать, название происходит от ray (англ. луч, что указывает на яркость вискозы) и окончания on (от англ. cotton, хлопок, что указывает на сходство с хлопком). Строго говоря, это волокно действительно обладает всеми свойствами хлопка: оно легко пропускает воздух, гигроскопично и комфортно — точно так же, как и хлопок. При этом рэйон легко можно окрасить в любые цвета.

Интересно, что еще не так давно различные компании-производители на ярлыках своих изделий указывали это волокно как bamboo — поскольку именно бамбук считался самым дешевым и быстровосполнимым сырьем для производства рэйона. Однако затем Федеральная торговая комиссия США выступила с предупреждением, что, хотя бамбук теоретически и является сырьем для производства, получаемое волокно не имеет с этим растением ничего общего, поскольку сырье подвергается сильнейшей химической обработке.

А вот сырьем для производства модала, который практически ничем не отличается от рэйона, служит древесина бука. Благодаря особенной мягкости и абсорбирующим свойствам модал чаще всего применяют для изготовления белья, хотя так же успешно шьют из него и верхнюю одежду. Уже упоминавшаяся Lenzing AG, кстати, зарегистрировала на всякий случай целых три наименования модала: MicroModal, MicroModal Air, ProModal — мало ли куда заведет развитие текстильного рынка.

Японцы Миоши Окамото и Тойохико Хикота изобрели микрофибру в 1960-е, и уже в начале 1970-х волокно стали производить промышленными масштабами. Однако в Европе микрофибра приобрела популярность лишь в 1990-е, а в США — только в 2000-е.

Американская армия также пыталась использовать главные свойства микрофибры — отводить влагу и сохранять поверхность тела сухой. Однако от замыслов производить из микрофибры военное обмундирование также пришлось отказаться: выяснилось, что микрофибра имеет слишком низкую температуру плавления, что совершенно недопустимо для армейской одежды, использующейся в экстремальных условиях.

Теперь микрофибра вполне успешно служит мирным мужчинам и женщинам; из нее производят бесшовное нижнее белье и одежду для занятий спортом.

Ощущения, конечно, достаточно субъективная вещь, однако особая технология, позволяющая создавать несимметричные волокна, действительно дает на выходе мягкую, дышащую и быстро сохнущую ткань, которая почти ничего не весит и к тому же обладает широким диапозоном применения. Сегодня свойства Tactel и его производных используют не только в одежде для активного спорта, но также и в производстве готового платья, нижнего белья и даже носков. Главная особенность всех этих изделий — чрезвычайно эффективное отведение влаги.

Так, особые волокна, ипользуемые при производстве клона тактела материала CoolMax, позволяют ткани полностью высыхать за 30 минут. А волокно Meryl (также родственное тактелу) помимо прочего еще и способно защищать от ультрафиолетовых лучей. А его подвид Meryl Skinlife препятствует размножению бактерий; называется такой вид волокна биотекстиль, однако производство его все еще остается очень дорогим. Впрочем, производителям известных марок одежды для спорта и белья это не кажется большой проблемой.

В 1979 году американская компания Malden Mills начала продажу уникальных вещей из тканей со встроенной системой обогрева Polartec. Тогда, в 1979-м, это изобретение буквально спасло компанию из Массачусетса, которой грозило разорение. Но спасение пришло ненадолго. С этого момента история компании изобиловала драматическими моментами: пожар в 1995 году полностью разрушил производство, а в 2002-м Malden Mills вновь оказалась на грани банкротства.

Однако сам Polartec ожидала более счастливая судьба: за более чем 30 лет жизни в его семействе появилось около 100 видов новых синтетических материалов для производства самой разной одежды: от верхней одежды до нижнего белья. Причем все эти материалы обладают огромным количеством полезных специфических свойств. Именно благодаря им продукция Malden Mills пользуется большим спросом у военных — от Пентагона до Вооруженных сил Латвии. А журнал Time в свое время назвал Polartec одним из величайших изобретений XX века.

Охарактеризовать Polartec можно как трикотажный материал из полиэстера с густым ворсом. По способности сохранять тепло он не уступает шерсти, при этом он гораздо быстрее сохнет, лучше защищает от ветра, долговечен (в структуру некоторых видов тканей Polartec даже вотканы микроволокна из нержавеющей стали) и — что немаловажно — легко стирается.

Материал этот имеет очень сложную структуру и, как утверждается, имитирует шерсть арктических животных. Стоит также отметить, что для производства Polartec была даже разработана специальная технология создания ворса. Ворс составляет единое целое с основой и не может быть вырван или оторван от ткани.

Не так давно, кстати, Polartec умудрился спуститься даже под воду. Специально разработанный PolartecThermal Stretch предназначен для подводного плавания при очень низких температурах.

1)какие волокна называются высокотехнологичными? какими свойствами они обладают?

2)расскажите об использовании высокотехнологичных волосок в сельском хозяйстве.

3)какие свойства высокотехнологичных волокон применяются в производстве одежды и домашнего текстиля?

4)расскажите об использовании высокотехнологичных волокон в медецине. какими уникальными свойствами они обладают?

5)какие технологии используются в производстве высокопрочных и высокомолекулярных волокон?

1) \u0422\u0435\u0445\u043d\u043e\u043b\u043e\u0433\u0438\u0447\u043d\u044b\u0435 \u0432\u043e\u043b\u043e\u043a\u043d\u0430, \u0437\u0430\u043c\u0435\u043d\u044f\u044e\u0449\u0438\u0435 \u043d\u0430\u0442\u0443\u0440\u0430\u043b\u044c\u043d\u044b\u0439 \u043f\u0443\u0445, \u2013 \u044d\u0442\u043e \u0432\u044b\u0441\u043e\u043a\u043e\u0442\u0435\u0445\u043d\u043e\u043b\u043e\u0433\u0438\u0447\u043d\u044b\u0435 \u0443\u0442\u0435\u043f\u043b\u0438\u0442\u0435\u043b\u0438. \u041e\u0441\u043d\u043e\u0432\u043d\u044b\u0435 \u0438\u0445 \u043f\u0440\u0435\u0438\u043c\u0443\u0449\u0435\u0441\u0442\u0432\u0430: \u043b\u0451\u0433\u043a\u043e\u0441\u0442\u044c, \u0445\u043e\u0440\u043e\u0448\u0430\u044f \u0442\u0435\u0440\u043c\u043e\u0440\u0435\u0433\u0443\u043b\u044f\u0446\u0438\u044f \u0438 \u043f\u0440\u043e\u0441\u0442\u043e\u0442\u0430 \u0432 \u0443\u0445\u043e\u0434\u0435, \u0432 \u0441\u0440\u0430\u0432\u043d\u0435\u043d\u0438\u0438 \u0441 \u043a\u043b\u0430\u0441\u0441\u0438\u0447\u0435\u0441\u043a\u0438\u043c\u0438 \u0443\u0442\u0435\u043f\u043b\u0438\u0442\u0435\u043b\u044f\u043c\u0438. \u0422\u0435\u0445\u043d\u043e\u043b\u043e\u0433\u0438\u0447\u043d\u044b\u0435 \u043c\u0430\u0442\u0435\u0440\u0438\u0430\u043b\u044b \u0434\u0435\u0440\u0436\u0430\u0442 \u0442\u0435\u043c\u043f\u0435\u0440\u0430\u0442\u0443\u0440\u0443 \u0437\u0430 \u0441\u0447\u0451\u0442 \u0431\u043e\u043b\u044c\u0448\u043e\u0433\u043e \u043a\u043e\u043b\u0438\u0447\u0435\u0441\u0442\u0432\u043e \u043f\u043e\u043b\u043e\u0441\u0442\u0435\u0439, \u043a\u043e\u0442\u043e\u0440\u044b\u0435 \u0441\u043e\u0445\u0440\u0430\u043d\u044f\u044e\u0442 \u0442\u0435\u043f\u043b\u043e \u0442\u0435\u043b\u0430 \u0432\u043d\u0443\u0442\u0440\u0438 \u0438\u0437\u0434\u0435\u043b\u0438\u044f. ">]" data-testid="answer_box_list">

Множество людей во всем мире мечтало о том, сколько всего можно было бы сделать, имей они плащи-невидимки. Но раньше наличие его было из области фантастики. Quantum Stealth представляет собой материал, который способен сделать объект совершенно невидимым, сгибая вокруг него световые волны. При этом необходимо отметить, что он способен сокрыть не только визуальную копию, но и инфракрасную и тепловую, которые заметны в приборах ночного видения, тепловизорах. Кроме того, он удаляет тени от объекта. Военные убедились в том, что материал очень недорогой и легкий по весу, и что для его эффективности не требуется никаких дополнительных приспособлений в виде аккумуляторов, камеры, зеркал или фар. Читать полностью

При производстве швейных изделий используют самые разнообразные материалы. К ним относятся: ткани, трикотаж, нетканые материалы, натуральная и искусственная кожа, пленочные и комплексные материалы, натуральный и искусственный меха, а также швейные нитки, клеевые материалы, фурнитура. Знание строения этих материалов, умение определять их свойства, разбираться в ассортименте и оценивать качество являются необходимыми условиями для разработки и производства высококачественной одежды, для правильного выбора методов обработки и установления режимов обработки материалов в процессе производства швейных изделий.

Наибольший объем в швейном производстве составляют изделия, выполненные из текстильных материалов. Текстильные материалы, или текстиль, материалы и изделия, выработанные из волокон и нитей. К ним относятся ткани, трикотаж, нетканые полотна, швейные нитки и др.

Текстильное волокно представляет собой протяженное тело, гибкое и прочное, с малыми поперечными размерами, ограниченной длины, пригодное для изготовления пряжи и текстильных материалов.

Текстильная нить имеет ту же характеристику, что и текстильное волокно, но отличается от него значительно большей длиной. Нить может быть получена путем прядения волокон, и тогда она называется пряжей. Шелковую нить получают, разматывая кокон тутового шелкопряда. Химические нити формуют из полимера.

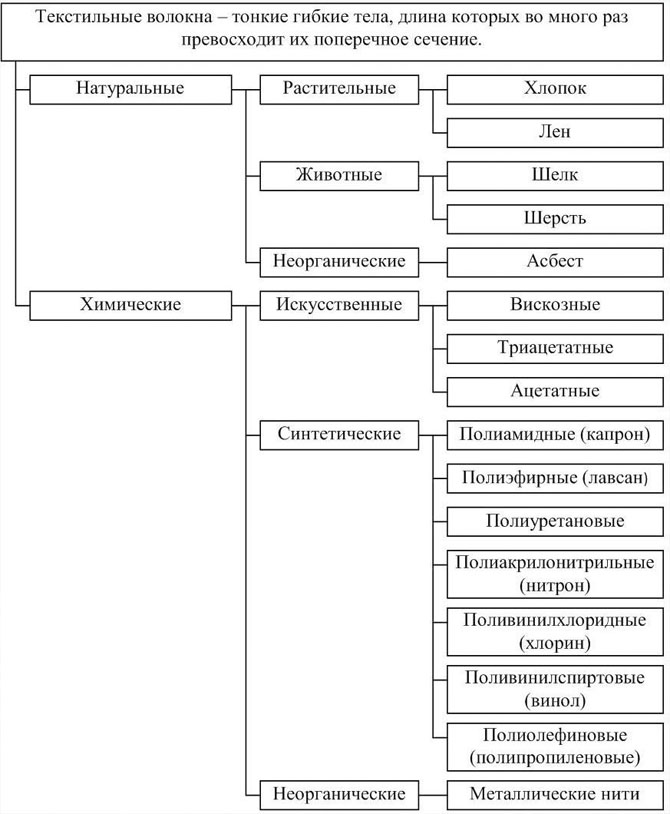

Классификация волокон текстиля

В зависимости от происхождения текстильные волокна делят на:

Данная классификация представлена (рисунок 1).

К натуральным относятся волокна, создаваемые самой природой, без участия человека.

Они могут быть растительного, животного или минерального происхождения. Натуральные волокна растительного происхождения получают с поверхности семян (хлопок), из стеблей (лен, пенька и др.), из листьев (сизаль и др.), из оболочек плодов (койр). Натуральные волокна животного происхождения представлены волокнами шерсти различных животных и коконным шелком тутового и дубового шелкопряда.

Химические волокна подразделяют на:

Искусственные волокна получают путем химической переработки природных полимеров растительного и животного происхождения, из отходов целлюлозного производства и пищевой промышленности. Сырьем для них служат древесина, семена, молоко и т.п.

Наибольшее применение в швейной промышленности имеют текстильные материалы на основе искусственных целлюлозных волокон, таких как вискозное, триацетатное, ацетатное.

Рисунок 1 – Классификация текстильных волокон

Синтетические волокна получают путем химического синтеза полимеров, то есть создания имеющих сложную молекулярную структуру веществ, из более простых, чаще всего из продуктов переработки нефти и каменного угля. К ним относят: полиамидные, полиэфирные, полиуретановые волокна, а также полиакрилонитрильные (ПАН), поливинилхлоридные (ПВХ), поливинилспиртовые.Натуральные волокна растительного происхожденияК волокнам растительного происхождения относят семенные и лубяные (рисунок 2).

Рисунок 2 – Классификация натуральных волокон растительного происхождения

К семенным волокнам относят хлопок. Хлопком называют волокна, покрывающие семена однолетнего растения хлопчатника. Хлопчатник – растение теплолюбивое, потребляющее большое количество влаги. Произрастает в жарких районах. В зависимости от длины волокна он бывает:

- Коротковолокнистый длина волокна до 27 мм.

- Средневолокнистый хлопчатник созревает через 130-140 дней с момента посева, дает волокно длиной 25-35 мм.

- Длинноволокнистый хлопчатник имеет более длинный период созревания, меньшую урожайность, но дает более длинное (35-45 мм), тонкое в прочное волокно, которое применяется для выработки высококачественной пряжи.

В зависимости от зрелости волокна хлопка также делятся на эталоны зрелости (рисунок 3).

Рисунок 3 – Эталоны зрелости волокон хлопка

- презрелое волокно

- зрелое волокно

- незрелые тонкостенные волокна

Перезрелые волокна имеют толстые стенки, повышенную прочность, но при этом значительно увеличивается их жесткость. Эти волокна также не пригодны для текстильной переработки (рисунок 3-а).

Зрелое волокно хлопка содержит более 95 % целлюлозы, остальное представляет собой сопутствующие вещества (рисунок 3-б).

Незрелые тонкостенные волокна обладают малой прочностью, низкой эластичностью и плохо окрашиваются. Они не пригодны для текстильного производства (рисунок 3-в).

Степень зрелости волокон хлопка влияет на их прочность и удлинение. Доля пластической деформации в полном удлинении зрелого волокна хлопка составляет 50 %, поэтому хлопчатобумажные ткани сильно сминаются. К лубяным волокнам относят:

Волокна льна относятся к так называемым лубяным волокнам, т. е. волокнам, получаемым из стеблей растений. Волокна льна являются наиболее ценными из всех лубяных благодаря высокой прочности, гибкости и хорошим сорбционным свойствам.

Основным веществом, составляющим натуральные волокна животного происхождения (шерсти и шелка), являются синтезируемые в природе животные белки – кератин и фиброин. Шерстью принято называть волокна волосяного покрова различных животных: овец, коз, верблюдов и др. Шерсть, снятая с овцы, называется руном. Овечья натуральная шерсть составляет более 95 % общего количества шерсти. Остальное приходится на долю верблюжьей и козьей шерсти, козьего пуха и др.

Рисунок 4 – Характеристика натуральных волокон животного происхождения

Химические волокна

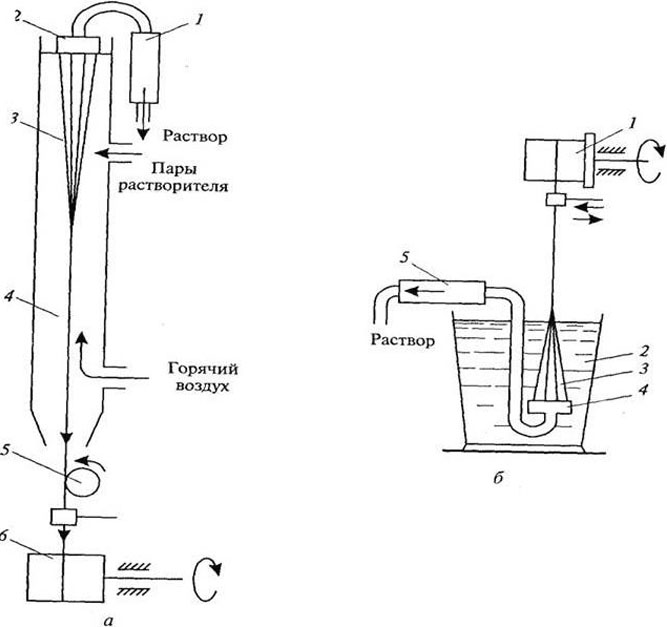

Химические волокна получают путем химической переработки природных или синтетических высокомолекулярных соединений. Химические волокна получаются в результате прядения (рисунок 5). При мокром способе прядения фильеру помещают в коагуляционную (осадительную) ванну.

Струйки прядильного раствора из фильеры попадают непосредственно в осадительную ванну. Поверхностные слои полимера коагулируют быстрее, образуя твердую оболочку. Внутренние слои коагулируют постепенно: по мере диффузии коагулянта через оболочку затвердевших слоев. Из ванны образующиеся нити подают на приемные вытяжные механизмы еще в пластическом состоянии.

Рисунок 5 – Формование нитей из раствора

а – сухим способом:

- фильтр

- фильера

- нити

- обдувочная шахта

- замасливающий ролик

- приемная бобина

б – мокрым способом:

- приемная бобина;

- коагуляционная ванна;

- нити;

- фильера;

- фильтр

Сухой способ прядения отличается от мокрого тем, что прядильный раствор из фильеры попадает в термокамеру; нити затвердевают при высокой температуре на воздухе вследствие испарения растворителя.

Искусственные волокна

К искусственным относят волокна из целлюлозы и ее производных. Это вискозное, триацетатное, ацетатное волокна и их модификации (рисунок 6).

Рисунок 6 – Характеристика искусственных волокон

Вискозное волокно вырабатывается из целлюлозы, полученной из древесины ели, пихты, сосны. Различают обычное вискозное волокно и его модификации. Обычные вискозные волокна обладают рядом положительных свойств:

- мягкостью,

- растяжимостью,

- устойчивостью к истиранию,

- хорошей гигроскопичностью,

- светостойкостью.

Среди модификаций следует отметить следующие: высокопрочное вискозное волокно, вискозное высокомолекулярное волокно и полинозное волокно. Высокопрочное вискозное волокно обладает наиболее равномерной структурой, что обеспечивает его прочность, устойчивость к истиранию и многократным изгибам.

Высокопрочное волокно сиблон придает тканям шелковистость, формоустойчивость, уменьшает их усадку, сминаемость. Вискозное высокомолекулярное волокно является полноценным заменителем средневолокнистого хлопка. Это волокно более прочное, упругое и износостойкое, чем обычное вискозное волокно.

Полинозное волокно – модифицированное вискозное волокно, являющееся полноценным заменителем тонковолокнистого хлопка при производстве сорочечных, бельевых, плащевых тканей, тонких трикотажных полотен и швейных ниток.

При стирке необходимо учитывать, что в мокром состоянии вискозные волокна теряют около 50 – 60 % прочности.

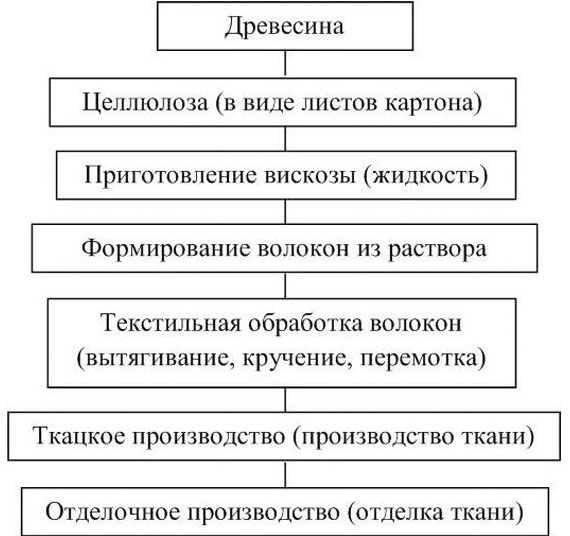

Вискозные ткани могут напоминать шелк, шерсть в зависимости от обработки волокон. Для вискозных тканей также характерен единый процесс производства, состоящий из нескольких стадий (рисунок 7).

Рисунок 7 – Технология производства вискозных тканей

Триацетатные и ацетатные волокна

Данные волокна называются ацетилцеллюлозными. Они вырабатываются из хлопковой целлюлозы. Под микроскопом поперечный срез ацетилцеллюлозных волокон менее изрезанный, чем вискозных, поэтому в продольном направлении они имеют меньше штрихов.

Ацетилцеллюлозные волокна обычно тоньше, мягче, легче вискозных и имеют больший блеск. По гигроскопичности, прочности, износостойкости ацетилцеллюлозные волокна уступают вискозным. В мокром состоянии волокна дают трудноустранимые замины, поэтому изделия из них при стирке не рекомендуется кипятить и выкручивать.

Метод производства ацетатного волокна основан на использовании уксуснокислых эфиров целлюлозы – ацетилцеллюлоз, растворимых в ряде органических растворителей. При горении ацетатного волокна на его конце образуется оплавленный бурый шарик и ощущается характерный запах уксуса. Гигроскопичность триацетатных волокон в 2,5 раза ниже, чем ацетатных. Ацетатные волокна имеют малые сминаемость и усадку, способность сохранять в изделиях эффекты гофре, плиссе после мокрых обработок.

Общие недостатки:

- высокая электризуемость,

- низкая устойчивость к истиранию,

- склонность к образованию заломов в мокром состоянии.

Синтетические волокна

Преимущество синтетических тканей – дешевый способ производства, прочность, малая сминаемость. Отрицательными свойствами являются малая гигроскопичность, воздухопроницаемость и элекризуемость. Синтетически волокна подразделяются на несколько видов (рисунок 8).

Рисунок 8 – Характеристика синтетических волокон

Полиамидные волокна

Волокно капрон, применяющееся наиболее широко, получают из продуктов переработки каменного угля и нефти. Легкость, упругость, исключительно высокие прочность и износостойкость полиамидных волокон способствуют их широкому применению. Полиамидные волокна не разрушаются микроорганизмами и плесенью, не растворяются органическими растворителями, стойки к действию щелочей любой концентрации.

- Шелон – структурно-модифицированное полиамидное легкое волокно, используемое при выработке шелковых блузочных и платьевых тканей.

- Мегалон – модифицированное полиамидное волокно, близкое по гигроскопичности к хлопку, но превосходящее его по прочности и износостойкости в три раза.

- Трилобал – профилированные полиамидные нити, имитирующие натуральный шелк.

Полиэфирные волокна

В общемировом производстве синтетических волокон полиэфирные волокна занимают первое место. Среди полиэфирных волокон хорошо известен лавсан. Исходным сырьем для получения лавсана служат продукты переработки нефти. Характерными свойствами лавсана являются легкость, упругость, прочность, морозостойкость, стойкость к гниению и плесени, устойчивость к действию моли.

Лавсан устойчив к стирке и химической чистке. Гигроскопичность лавсана в 10 раз ниже, чем капрона, поэтому в текстильном производстве штапельный лавсан применяют для смешивания с вискозными и натуральными волокнами. В чистом виде лавсан используется для изготовления швейных ниток, кружев.

Полиуретановые волокна

Полиуретан используют для формования нитей спандекс (ликры). Волокна спандекс относятся к эластомерам, так как обладают исключительно высокой эластичностью. Применяются нити спандекс для изготовления эластичных лент, тканей и трикотажных спортивных, корсетных и медицинских изделий. Нити спандекса обладают легкостью, мягкостью, хемостойкостью, устойчивостью к действию нота и плесени, хорошо окрашиваются, придают изделиям упругость, эластичность, формоустойчивость и несминаемость.

К их недостаткам относятся:

- низкая гигроскопичность

- небольшая теплостойкость,

- невысокая прочность

- маленькая светостойкость.

Полиакрилонитрильные (ПАН) волокна

Исходным сырьем для изготовления нитрона служат продукты переработки каменного угля, нефти, газа. Нитрон – наиболее мягкое, шелковистое и теплое синтетическое волокно. По теплозащитным свойствам превосходит шерсть, но по стойкости к истиранию уступает даже хлопку. Прочность нитрона вдвое ниже прочности капрона, гигроскопичность очень низкая.

Поливинилхлоридные (ПВХ) волокна

Исходным сырьем для получения ПВХ волокон служат этилен и ацетилен. Выпускаются суровые и окрашенные в массе поливинилхлоридные волокна. Различают высокоусадочные волокна шерстяного хлопкового типа и малоусадочные. Высокоусадочные волокна в два раза прочнее малоусадочных. Волокна негигроскопичны, не набухают в воде, но имеют высокую паропроницаемость.

ПВХ волокна морозостойки, стойки к действию микроорганизмов и плесени, щелочей, спирта и бензина. При сушке в токе горячего воздуха волокна дают необратимую тепловую усадку. Рекомендуется стирка изделий в теплых растворах моющих средств без кипячения обработка на паровоздушном манекене прессе и утюгом не допускается. Хлорин не горит. При внесении в пламя волокно сжимается, ощущается запах хлора. Добавление хлорина снижает горючесть текстильных материалов.

Поливинилспиртовые волокна

Эти волокна вырабатываются из поливинилового спирта. Одно из волокон этой группы – винол. Винол – наиболее дешевое и гигроскопичное синтетическое волокно. По гигроскопичности винол приближается к хлопку, а по стойкости к истиранию в два раза его превосходит. Винол стоек к действию мыльно-содовых растворов, но в мокром состоянии теряет прочность на 15 – 25 %. При производстве синтетических тканей необходимо так же соблюдать определенную последовательность операций (рисунок 9).

Полиолефиновые волокна

Это самые легкие синтетические волокна, объемная масса их меньше единицы. Они не гигроскопичны, обладают высокой прочностью, биостойскостью, высоким коэффициентом трения.

Рисунок 9 – Технология производства синтетических тканей

Генетический отбор

Ткани на основе хлопка сегодня являются наиболее популярным материалом для производства одежды. Хлопчатник — самая важная культура в сельском хозяйстве всего мира. Он является основным сырьем для текстильной промышленности всех стран. Важность хлопчатника для всего человечества привела к тому, что геном этого растения был расшифрован современными генетиками в числе первых. Ученым удалось установить, что в процессе эволюции в хромосомах хлопчатника происходили значительные изменения. Так, по мере приручения хлопчатника человеком растение научилось вырабатывать вещества, способные защищать его от насекомых и вредителей, а количество и длина волокон в коробочках увеличивались благодаря естественной селекции.Современная генетика также не выпускает хлопчатник из поля зрения. Наиболее ярким примером является хлопчатник сорта Bt, который способен успешно противостоять вредителям и экономить миллионы долларов благодаря отказу от пестицидов.

Прогресс в области генных технологий развивает новые подходы к улучшению сортов хлопка и помогает выводить на рынок новые сорта с повышенной устойчивостью к вредителям, жаре и засухе. Ключом к этим прорывам является картирование хлопкового генома, завершенное в 2015 году, и технологии редактирования генов, такие как CRISPR.

Органика vs синтетика

При выборе одежды часто вспоминаются традиционные представления о том, что полностью натуральные ткани — это хорошо, а синтетика или смесовые ткани — плохо. На самом деле состав материала не всегда является показателем его свойств и внешнего вида — на 100% натуральная ткань не гарантирует абсолютного комфорта. Здесь многое зависит от плетения, длины волокна, толщины нити и других факторов, которые определяют технологичность ткани и ее свойства. В состав современных хлопковых тканей может входить процент эластана, полиэстера, нейлона, вискозы и спандекса. В сочетании с натуральными волокнами такая смесь обеспечивает необходимые потребителю качества ткани — несминаемость, мягкость, гипоаллергенность и прочность. Эти факторы часто зависят от свойств сырья для ткани — чем длиннее волокна хлопка-сырца, тем качественнее выйдет ткань. Этот показатель варьируется от 5 до 60 миллиметров — самый качественный хлопок делается из длинных волокон, а все, что меньше 20 мм, проходит по разряду хлопковый пух. Это первичная операция в процессе производства хлопка — после непосредственного сбора урожая и отделения коробочек растения волокно отправляется на сортировку и очистку, где происходит разделение волокон по длине.

Читайте также: