Какие массовые изделия получают методом прокатки кратко

Обновлено: 06.07.2024

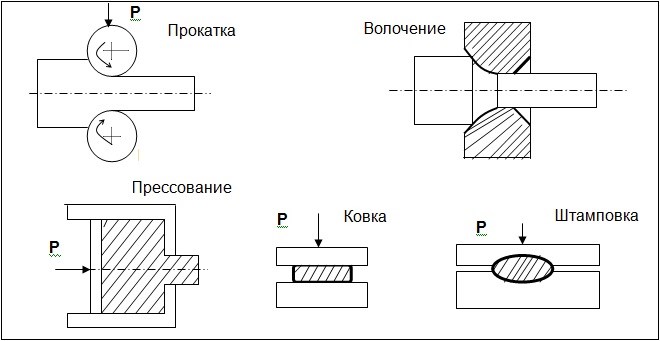

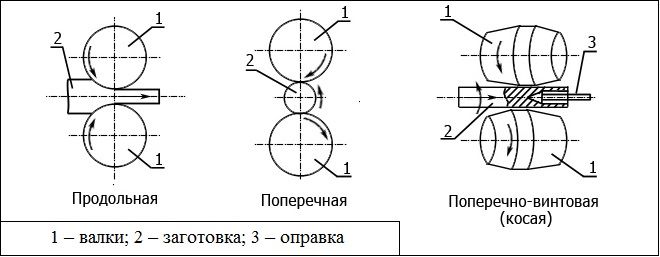

Прокатка — способ обработки металлов давлением, при которой заготовка обжимается вращающимися валками прокатного стана. Различают три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

При продольной прокатке валки вращаются в различных направлениях, захватывают заготовку, деформируют ее и перемещают перпендикулярно своим осям (рис. 3.2,а). Продольной прокаткой получают листовой и сортовой прокат.

Поперечная прокатка осуществляется параллельными однонаправленно вращающимися валками, когда заготовка деформируется и перемещается вдоль осей валков (рис. 3.2,6). Прокатка этого вида используется для получения круглых профилей.

При поперечно-винтовой прокатке валки вращаются в одном направлении, но расположены под углом один к другому. Заготовка получает вращательно-поступательное движение по винтовой линии. Поперечно-винтовую прокатку применяют при получении труб и изделий с переменным по длине сечением (рис. 3.2,в).

Схему деформирования металла рассмотрим на примере продольной прокатки (рис. 3.2,с). Деформирование металла происходит на небольшом участке ABB1A1 который называется зоной деформации. Дуга АВ называется дугой захвата, а угол а, отвечающий этой дуге,— углом захвата. В зоне деформации значительны обжатие заготовки и увеличение ее длины. Относительное обжатие ε= (h0 — h1)/h0 называется степенью деформации, которая изменяется в пределах 0,2—0,5. Отношение длины заготовки после прокатки l1 к исходной длине l0, практически равное отношению площадей начального поперечного сечения F0 и конечного F1, называется коэффициентом вытяжки μ = l1/l0 = F0/F1 Величина этой главной характеристики процесса прокатки за один проход составляет от 1,1 до 2,0.

В момент захвата металла валки давят на него с некоторой силой N, под действием которой возникают касательные силы трения Т, стремящиеся втянуть металл в валки. Сила захвата тем больше, чем больше горизонтальная составляющая Тх = Т cos α у каждого валка. Из схемы действия сил следует, что для захвата металла валками необходимо и достаточно соотношение 2 Т cos α >2 N sin α, т. е. чтобы втягивающие силы валков превышали захватывающие.

Все прокатные изделия в зависимости от их формы можно разделить на четыре основные группы: сортовой металл, листовой металл, трубы и специальные виды проката. Совокупность форм и размеров профилей, которые можно получить прокаткой на данном стане, называется сортаментом прокатного стана.

В зависимости от назначения сортовой металл можно разделить на профили общего и специального назначения. К профилям общего назначения относят круглую, квадратную и полосовую сталь, угловую сталь, швеллеры, двутавровые балки и т. д. К профилям специального назначения относят рельсы и профили, применяемые в судостроении, автотракторостроении, строительстве, вагоностроении и других отраслях народного хозяйства. В судостроении, например, широко применяют полособульбовую сталь.

3 Смотреть ответы Добавь ответ +10 баллов

Ответы 3

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов.

Прокатка — самый массовый обработки металлов давлением. .

Прокаткой получают рельсы, строительные балки разнообразного сечения, листы разной толщины, прутковый материал, трубы.

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов.

Прокатка — самый массовый обработки металлов давлением. .

Прокаткой получают рельсы, строительные балки разнообразного сечения, листы разной толщины, прутковый материал, трубы, т.д

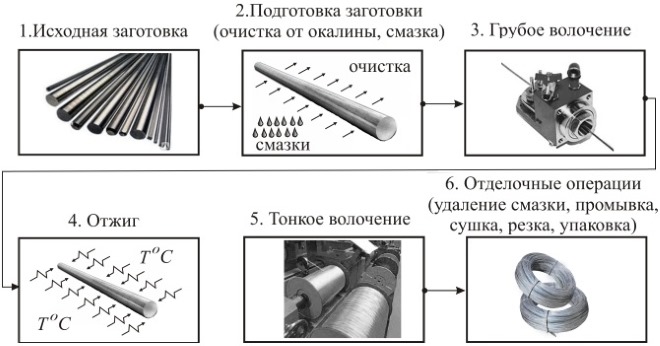

а) К технологиям пластического формования относятся лепка, прокатка, волочение, ковка, штамповка.

б)Продольная прокатка: листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили.

Поперечная прокатка: вал, ось, втулка и других тел вращения.

Поперечно-винтовая прокатка: Этот широко используется для получения полых трубных заготовок (гильз).

На заводах применяют разные виды проката. Технологии отличаются по используемому оборудованию, этапам проведения работ. Для изготовления деталей из стали используют станки разной конструкции.

Листовой

Это популярный вид обработки металла, при котором деталь сначала нагревают, а потом пропускают через вращающиеся валки. Технология может проводиться двумя способами:

- Горячекатная — метод подразумевает нагрев материала до 1700 градусов по Фаренгейту. После нагревания металл становится более пластичным, менее твердым. Однако прокатка при высоких температурах не позволяет точно просчитывать размер готовых изделий после остывания. Дополнительно к этому, сильный нагрев способствует образованию окалины, которую нужно убирать.

- Холоднокатная — технология подразумевает малый разогрев заготовок, перед проведением дальнейших работ. Поверхности деталей очищаются от окалин. После этого их подвергают другим технологическим операциям.

Первый вариант прокатки более экономичный. С его помощью можно работать с листами большой толщины. Второй метод позволяет создавать более точные по размерам детали, но не подходит для работы с листами металла толщиной более 5 мм.

Сортовой

Этот вид технологии можно разделить на горячий и холодный методы. С его помощью изготавливается:

- проволока, арматура;

- шестигранники, квадраты;

- круги, полукруглые детали.

Фасонный

Малая группа проката. Название технология получила из-за сложной формы готовых изделий. На выходе получаются детали большой величины. Их изготавливают на промышленных станках. Продукцию фасонного проката можно разделить на две группы:

- Для массового назначения. К ней относятся швеллера, угловые профиля.

- Для специального назначения. К ним относятся рельсы для железнодорожных или трамвайных полотен, перекрытия, балки, промышленные упоры.

Такой способ проката применяется в строительстве.

Фасонный прокат

Технология производства основных видов проката

Продукция проката, полученная с нагревом исходной заготовки, называется горячекатаной, без нагрева — холоднокатаной.

Технология производства основных типов проката состоит из двух этапов: прокатка слитка в полупродукт и прокатка полупродукта в готовый прокат.

1. Прокатка слитка в полупродукт

Прокатка слитка в полупродукт выполняется в горячем состоянии на специальных обжимных станах : блюмингах и слябингах (станы производства полупродукта)

Исходными заготовками при прокатке служат стальные слитки массой до 60 т, а из цветных металлов и сплавов массой до 10 т. В результате первичной прокатки слитков получаются полупродукты крупного сечения: блюмы (рис. 11Д) и слябы (рис. 12Д).

| Рис. 11Д Блюм | Блюм — заготовки квадратного поперечного сечения, предназначенная для последующего изготовления сортовых профилей, |

| Рис. 12Д Сляб | Сляб– заготовка прямоугольного поперечного сечения, предназначенная для последующего изготовления листового проката. |

В настоящее время во всех развитых странах мира исходные заготовки квадратного и прямоугольного поперечного сечения требуемого размера получают на машинах непрерывной разливки стали. Прокатное производство блюмов и слябов осталось только в Украине и на заводах России.

Прокатка полупродукта в готовый прокат.

Получение листового проката (рис. 7Д, а и б).

Листовой прокат

делят на толстолистовой (толщиной 4–160 мм) и тонколистовой (толщиной менее 4 мм). Толстолистовой прокат получают в горячем состоянии (горячекатаные листы). Тонколистовой прокат получают из толстолистового в холодном состоянии (холоднокатаные листы).

Получение сортового проката (рис. 7Д, в и рис. 8Д).

На рис. 13Д показан процесс получения швеллера в результате последовательного приближения профиля исходной заготовки к форме прокатанного изделия. Прокатка ведется в горячем состоянии.

| Рис. 13Д. Последовательность получения швеллера 1, 2, 3, 4, 5 – переходы |

Получение труб

2.3.1. Получение бесшовных труб поперечно-винтовой прокаткой (рис. 2Д, в)

Бесшовные трубы прокатывают из отливок круглого сечения поперечно- винтовой прокаткой в горячем состоянии

2.3.2. Получение сварных труб (рис. 14Д).

Рис. 14Д Процесс получения прямошовной сварной трубы. 1,2,3,4,5,6 — переходы Сварные трубы изготовляют из листа или полосы (ленты), называемой штрипсом

. Процесс изготовления сварной трубы включает свёртывание полосы в трубу, называемое

формовкой трубы

, и сварку её кромок (на переходе 6 после выхода из клети). Сварные трубы получают на трубопрокатных станках как в горячем, так и в холодном состояниях.

Получение специального проката (периодические профили) (рис. 15Д).

| Рис. 15Д Получение периодического профиля поперечной прокаткой Периодические профили производят как в горячем, так и в холодном состояниях. |

Получение специального проката (гнутые профили) (рис. 16Д).

| Рис. 16Д. Получение гнутых профилей 1,2,3,4,5,6 — переходы | Гнутые профили можно получать профилированием листового материала на профилегибочных станах. Процесс профилирования заключается в постепенном изменении формы сечения листовой заготовки до требуемого профиля путём последовательной гибки при прохождении полосы или ленты через несколько пар (до 20 и более) вращающихся фигурных роликов. Необходимое число пар роликов зависит от сложности конфигурации получаемого профиля. В процессе профилирования площадь поперечного сечения и толщина исходной заготовки практически не изменяются. Процесс получения гнутых профилей выполняется, как правило, в холодном состоянии |

Получение специального проката (детали машин) (рис. 17Д, 18Д, 19Д).

Рис. 19Д Поперечно-винтовая прокатка шаров

1 – верхний валок; 2 – нижний валок; 3 – заготовка;

4 – центрирующий упор

Рис. 17Д. Поперечная прокатка винтов

Выполняется в горячем состоянии.

. Ручьи валков сделаны по винтовой линии. Сначала происходит захват заготовки, приводящий к её продольному продвижению с постепенно увеличивающимся обжатием и приданием формы шара. Если по ходу прокатки выступы ручьёв сужаются до полного разделения заготовки на части, то в результате прокатки получаются шары. Для изготовления шаров диаметром меньше 4 мм применяют холодную прокатку, а для более крупных шаров (от 4 до 40мм) – горячую.

II. Прессование – технологический процесс получения заготовок или деталей в результате выдавливания металла исходной заготовки через отверстие матрицы, конфигурация которого соответствует профилю получаемого изделия.

Исходная заготовка – слиток или прокат

Инструмент прессования – пуансон, оправка, матрица.

Оборудование –

Оборудование

Чтобы понимать, как изготавливаются разные детали, нужно знать какое оборудование используется при проведении технологических процессов. Прокатка проводится на следующих станках:

- Проволочные механизмы. С их помощью изготавливается проволока диаметром до 10 мм.

- Слябинги — предназначены для обработки длинных прямоугольных изделий.

- Блюминги — используются при изготовлении больших квадратных изделий. Помимо квадратных сечений, механизмы могу делать заготовки разной формы.

- Трубопрокатные — промышленные машины, которые используются для создания металлических труб разного диаметра.

Прежде чем начинать прокатку металл разогревается с помощью промышленных печей, подаётся через отрезные ножницы к вращающимся валам.

Прокатка. Сущность процесса, виды прокатки, условие захвата.

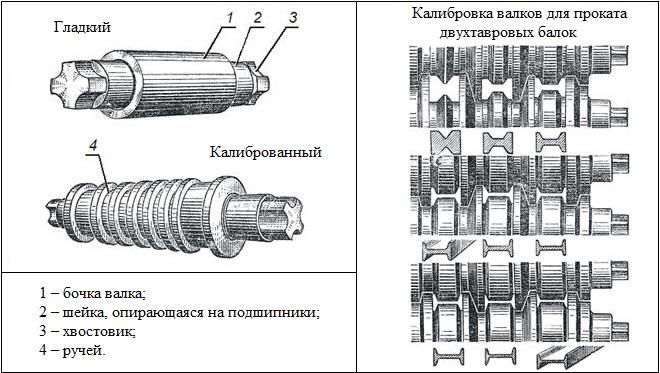

Прокаткой называют вид обработки давлением, при котором металл пластически деформируется вращающимися гладкими или имеющими соответствующие канавки (ручьи) валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. При этом получают прокат – готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием, волочениемили резанием. В прокат перерабатывают до 80 % всей выплавляемой стали и большую часть цветных металлов и сплавов, его используют в строительстве, машиностроении и других отраслях промышленности.

Существуют три основных вида прокатки: продольная, поперечная и поперечно-винтовая (косая).

При продольной прокатке заготовка деформируется между гладкими или имеющими калибры валками, вращающимися в противоположные стороны, и перемешается перпендикулярно к осям валков.

При поперечной прокатке валки вращаются в одном направлении, оси их параллельны, а заготовка деформируется ими, вращаясь вокруг своей оси.

При поперечно-винтовой(косой) прокатке валки вращаются в одном направлении, оси их расположены под некоторым углом, благодаря чему заготовка деформируется валками и при этом не только вращается, но и перемещается оступательно вдоль своей оси.

Продукция прокатного производства. Инструмент и оборудование.

Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки.

Продукцией прокатного производства являются полосы, листы, трубы, прутки различного профиля (круглого, квадратного, прямоугольного, шестигранного, углового, двутаврового, швеллерного, таврового и др.), железнодорожные и трамвайные рельсы, колеса, шары, кольца и др.

Технология производства основных видов проката, производство труб.

Трубопрокатные установки различают по способу производства, размерам изготавливаемых труб и составу основного оборудования, которое в каждом конкретном случае располагается по определенному плану.

Для производства бесшовных труб широко применяются установки с

пилигримовым, автоматическим и непрерывным станом. В качестве заготовок для производства бесшовных труб используют слитки, а также катаные заготовки. Процесс прокатки состоит из двух основных операций: прошивки отверстия в заготовке и прокатки прошитой заготовки. Прошивку выполняют на прошивном стане поперечно-винтовой прокатки двумя конусообразными рабочими валками, оси которых пересекаются под углом 6… 12°. В валках такого стана заготовка 1 получает одновременно вращательное и поступательное движение.

Металлические трубы обычно делают сварными. При этом либо лист сворачивают так, что шов идёт вдоль трубы, либо навивают ленту по спирали. Современные технологии позволяют заметно усилить прочность шва стальной трубы — его прочность всего на 10—15 % меньше прочности остальной её части.

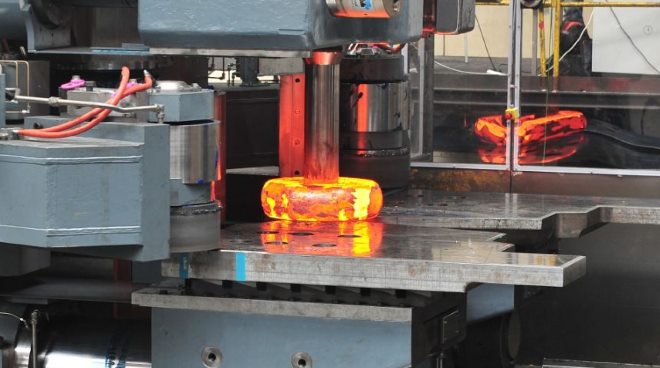

Ковка. Операции ковки: осадка, протяжка, прошивка, инструмент.

Ковка – один из способов обработки металлов давлением, при котором инструмент оказывает многократное воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры.

К основным операциям машинной ковки относятся осадка, протяжка, прошивка, гибка, сварка, скручивание, отрубка и раскатка.

Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Осадку производят бойками или осадочными плитами. Заготовки, у которых отношение высоты к диаметру более 2,5, осаживать не рекомендуется во избежание возможного продольного искривления.

Протяжка – удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Она осуществляется последовательными обжатиями отдельных, примыкающих друг к другу участков заготовки при ее подаче вдоль оси.

Прошивка – получение полостей в заготовке за счет вытеснения материалу. Она может использоваться как самостоятельная операция для образования отверстия либо как подготовительная операция для последующей раскатки или протяжки заготовки на оправке.

Ковка. Операции ковки: отрубка, гибка, инструмент. Оборудование для ковки.

Ковка – один из способов обработки металлов давлением, при котором инструмент оказывает многократное воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры.

К основным операциям машинной ковки относятся осадка, протяжка, прошивка, гибка, сварка, скручивание, отрубка и раскатка.

Отрубка – полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента. Отрубку топорами осуществляют для удаления прибыльной и донной частей слитка, лишних концов поковки или для разделения длинной поковки на более короткие части.

Гибка – образование или изменение углов между частями заготовки или

Придание ей криволинейной формы. Гибку осуществляют с помощью различных опор, приспособлений и в подкладных штампах.

Оборудование: Операции машинной ковки выполняют на различных типах молотов и гидравлических прессах.

Молоты – машины, деформирующие металл ударом за счет кинетической энергии падающих частей (штока, бабы, верхнего подвижного бойка), накопленной к моменту соударения с заготовкой. Скорость движения рабочего инструмента в момент удара составляет 3…8 м/с, время деформирования – сотые доли секунды. Основной характеристикой молота является масса падающих частей.

В зависимости от типа привода молоты бывают пневматическими, паровоздушными, механическими, гидравлическими, газовыми и др.

Ковочные гидравлические прессы. Основной характеристикой пресса является развиваемое усилие. Гидравлические ковочные прессы изготавливают с усилием 3…20 МН. Гидропрессы работают со значительно меньшими скоростями, чем молоты. Скорость

деформирования (движение рабочего инструмента) не превышает 0,3 м/с.

Разработка техпроцесса изготовления поковки методом горячей объемной штамповки.

Горячей объемной штамповкой можно получать поковки сложной конфигурации без напусков, с небольшими припусками и допусками, что снижает объем последующей обработки резанием. Производительность штамповки значительно выше, чем ковки, и составляет десятки и сотни поковок в час.

Технологический процесс изготовления поковок горячей объемной штамповкой в общем случае состоит из следующих основных операций: резки проката на мерные заготовки на пресс-ножницах, нагрева заготовок в электрических или пламенных печах, осадки заготовки, штамповки в штампе, обрезки заусенца и прошивки отверстия, термообработки и очистки поверхности от окалины в дробеметном барабане.

В зависимости от типа штампов различают следующие способы горячей объемной штамповки: в открытых штампах, в закрытых штампах, штамповка выдавливанием, штамповка прошивкой, штамповка в разъемных матрицах.

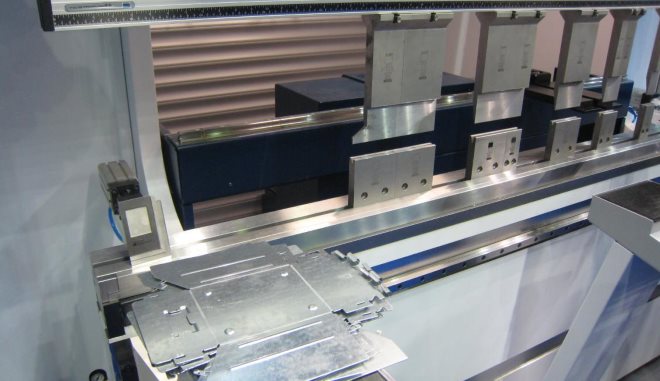

Холодная листовая штамповка. Сущность, операции: вытяжка с утонением стенки, отбортовка, обжим, формовка.

Листовая штамповка – способ изготовления плоских и объемных изделий из листа, полосы, ленты без существенного изменения толщины металла. Листовая штамповка характеризуется высокой производительностью, обеспечивает точность и стабильность размеров изготавливаемых деталей и позволяет получить значительную экономию металла. Операции листовой штамповки можно полностью механизировать и автоматизировать.

Все основные операции листовой штамповки делятся на разделительные, в которых этап пластического деформирования завершается разрушением заготовки, и формообразующие, в которых заготовка в процессе деформирования не разрушается, а только изменяет свою форму.

Вытяжка – образование полой заготовки или детали из плоской или полой листовой заготовки.

Отбортовка – образование борта по внутреннему или наружному контуру листовой заготовки. При отбортовке отверстия металл в зоне деформации растягивается и утоняется.

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Читайте также:

- Психолого педагогические особенности дошкольного возраста кратко

- Введут ли дистанционное обучение в школах в ноябре 2021 в спб

- Песня как на нашей елочке огоньки горят праздник новогодний приходит в детский сад

- Чем угостить воспитателей в детском саду на день рождения ребенка

- Как по вашему мнению называется применение гигиенических знаний на практике 8 класс биология кратко