Как устроен подшипник скольжения кратко

Обновлено: 04.07.2024

Подшипник - это устройство для поддержания вала или вращающейся оси, обеспечивающее свободное вращение и предающее на опорные конструкции усилия, действующие на валы или оси.

Виды подшипников

Подшипники разделяют на две большие группы скольжения и качения, в зависимости от направления воспринимаемой нагрузки различают, радиальные, упорные, радиально-упорные подшипники. Рассмотрим один из вариантов классификации.

- Подшипники скольжения

- Радиальные - опоры

- Упорные - подпятники

- Радиально-упорные

- Радиальные

- Упорные

- Радиально-упорные

Устройство подшипников скольжения

В подшипниках скольжения, поверхность вала и соприкасающаяся с ней поверхность подшипника находятся в условиях относительного скольжения, в результате чего возникают силы трения-скольжения, которые вызывают нагрев и износ цапфы вала, вкладыша подшипника.

Для снижения влияния сил трения были разработаны особенные типы подшипников скольжения - гидродинамические и гидростатические, у которых в зазоре между валом и подшипником находится гидравлическая жидкость, исключающая трение металлических поверхностей, что значительно снижает механические потери.

Разъемные и неразъемные подшипники скольжения

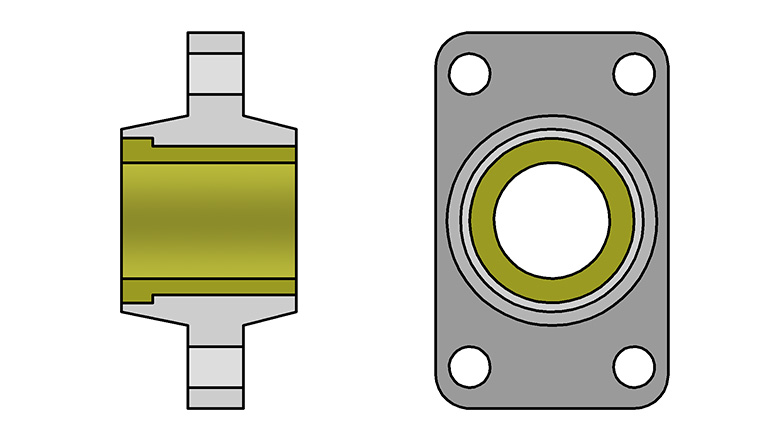

Схема неразъемного подшипника показана на рисунке.

![Неразъемный подшипник скольжения]()

Представленный подшипник является отъемным, так как он выполнен отдельно от корпуса. В неотъемной конструкции корпус и подшипник - единое целое. Вал опирается на вкладыш подшипника, который установлен в корпусе.

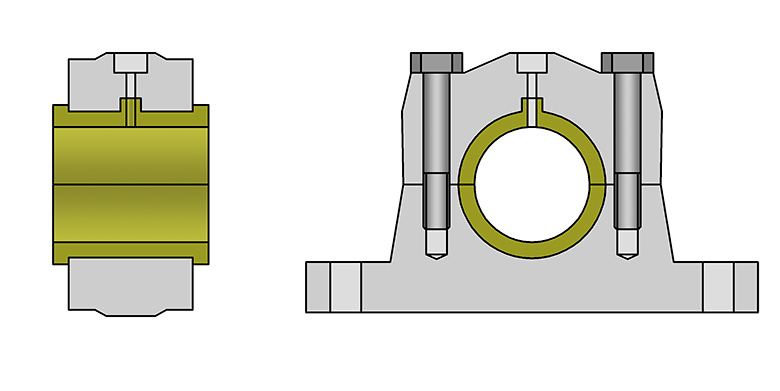

Конструкция разъемного подшипника показана на рисунке.

![Разъемный подшипник скольжения]()

Вкладыш, состоящий из двух половин, устанавливается в корпусе и закрывается крышкой, конструкция фиксируется болтами.

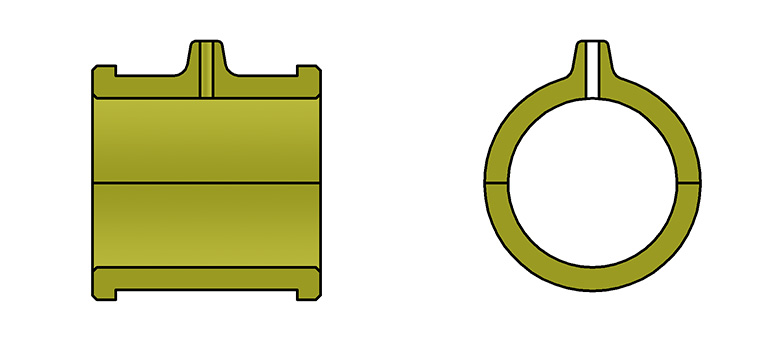

Конструкция вкладыша

Вкладыш является наиболее ответственным элементом конструкции опры скольжения. Конструкция вкладыша зависит от типа подшипника, материалов, способа смазки. На рисунке показана схема разъемного бронзового вкладыша.

![Бронзовые вкладыш подшипника скольжения]()

Фиксация вкладыша может обеспечиваться штифтами или выступом, для ограничения перемещения в осевом направлении на вкладыше выполнены буртики. Для подвода смазки предусмотрено отверстие.

Жидкая смазка подается в подшипник скольжения с помощью масленок, фитилей, разбрызгивателей.

Материалы, использующиеся в подшипниках скольжения

В зависимости от условий эксплуатации и нагрузок для изготовления вкладыша подшипника скольжения могут использоваться:

Как упоминалось в предыдущей статье, подшипники являются опорами валов и осей, воспринимая нагрузки, приложенные к валу или оси, и передавая их на корпус машины. Иногда подшипники используются в качестве опор для деталей (шкивов, зубчатых колес и т. п.), размещенных на валу или оси.

В зависимости от вида трения, возникающего в подшипнике, они делятся на подшипники скольжения и качения.

В зависимости от направления воспринимаемой нагрузки подшипники бывают:- радиальные – воспринимающие радиальные силы, т. е. перпендикулярные оси цапфы;

- упорные – воспринимающие осевые силы (параллельные оси цапфы); упорные подшипники иногда называют подпятниками;

- радиально-упорные – способные воспринимать и радиальные, и осевые силы.

Особенности конструкции подшипников скольжения

В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Конструкции подшипников скольжения разнообразны и зависят от конструкции машины. В простейшем виде подшипник скольжения представляет собой втулку (вкладыш), встроенную в станину машины (рис. 1).

На рис. 2 и рис. 3 подшипники имеют отдельный корпус, который крепится к станине машины.![подшипники скольжения]()

Основным элементом подшипника скольжения является вкладыш 1, который устанавливают в корпус подшипника (рис. 3) или непосредственно в станине или раме машины (рис. 1). Рабочая поверхность вкладыша в сочетании со смазочным материалом (или без него) обеспечивает минимальное трение между деталями, имеющими взаимное перемещение в механизме.

Подшипники скольжения делят на разъемные (рис. 2) и неразъемные (рис. 3).

Неразъемные (глухие) подшипники применяют при малой скорости скольжения и работе с перерывами (механизмы управления) в цапфах, где их монтаж не вызывает затруднений.

Разъемные подшипники имеют основное применение в общем машиностроении и особенно в тяжелом машиностроении. Их основное достоинство – удобство монтажа на цапфу и возможность установки в труднодоступных для сборки участках валов и осей.

![подшипники скольжения]()

При большой длине цапф, когда возможен существенный перекос осей при монтаже или во время работы машины, применяют самоустанавливающиеся подшипники (рис. 4). Сферические выступы вкладышей позволяют им самоустанавливаться, компенсируя тем самым перекосы цапф от деформации вала или неточности монтажа, обеспечивая равномерное распределение нагрузки по длине вкладыша.

![подшипники скольжения]()

Подпятники (упорные подшипники) устанавливаются на цапфах с целью восприятия осевой нагрузки, действующей на вал. Пример конструкции подпятника (упорного подшипника скольжения) показан на рис. 5.

Достоинства и недостатки подшипников скольжения

К достоинствам подшипников скольжения можно отнести следующие свойства:

1. Простота конструкции (для тихоходных и малонагруженных машин подшипники скольжения выполняются в виде обычной втулки), относительно малая стоимость изготовления.

2. Надежная работа в высокоскоростных приводах (подшипники качения в этих устройствах имеют малую долговечность).

3. Способность воспринимать значительные динамические нагрузки (удары, вибрацию) вследствие больших размеров площади рабочей поверхности, воспринимающей нагрузку, и высокой демпфирующей способности масляного слоя между валом и вкладышем.

4. Низкий уровень шума во время работы (работают практически бесшумно на любой скорости).

5. Сравнительно малые радиальные размеры (рис. 1).

6. Разъемные подшипники скольжения допускают установку на шейки валов сложной конфигурации (например, коленчатых валов), при этом не требуется демонтаж деталей (шкивов, зубчатых колес и т. п.), размещенных на других цапфах вала.

Недостатки подшипников скольжения:

1. В процессе работы требуют постоянного контроля из-за высоких требований к наличию смазочного материала и опасности перегрева; перерыв в подаче смазки может привести к отказу подшипника.

2. Имеют сравнительно большие осевые размеры для увеличения рабочей площади поверхности, воспринимающей нагрузку.

3. Значительные потери на трение в период пуска и при некачественной смазке.

4. Относительно высокие эксплуатационные расходы из-за большого расхода смазочного материала, необходимости его очистки и охлаждения.

5. Влияние на износ поверхности цапфы, особенно в период пуска или при некачественной смазке.

![упорный подшипник - подпятник]()

Область применения подшипников скольжения

Подшипники скольжения широко применяются в машиностроении и приборостроении, когда применение подшипников качения невозможно или нецелесообразно:

- для валов машин с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, механические молоты и др.);

- для коленчатых валов, когда по условиям монтажа необходимо использовать разъемные подшипники;

- для валов очень больших диаметров, для которых подшипники качения не изготавливают;

- для высокоскоростных валов, когда подшипники качения непригодны из-за малого ресурса (центрифуги и т. п.);

- при очень высоких требованиях к точности и равномерности вращения (шпиндели станков и т. п.);

- в тихоходных и малонагруженных машинах, бытовой технике;

- при работе в агрессивных средах, в которых подшипники качения непригодны;

- при высоких требованиях к бесшумности работы машины.

Материал вкладышей подшипников скольжения

Материалы, используемые для изготовления вкладышей подшипников скольжения должны обладать следующими свойствами:

- иметь достаточную износостойкость и высокую сопротивляемость заеданию при несовершенной смазке (периоды пуска, разгона, торможения);

- иметь высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок и достаточное сопротивление усталости;

- иметь низкий коэффициент трения;

- обладать высокой теплопроводностью;

- иметь низкий коэффициент температурного расширения.

В процессе работы машины изнашиваться должны вкладыши, а не цапфы вала, поскольку замена или восстановление вала значительно дороже замены вкладышей. Подшипники скольжения работают тем надежнее, чем выше твердость поверхности цапфы, поэтому цапфы валов, как правило, закаливают и упрочняют.

Вкладыши подшипников скольжения бывают металлические, металлокерамические и неметаллические.

Металлические вкладыши выполняют из бронзы, баббитов, алюминиевых и цинковых сплавов, антифрикционных чугунов.

Бронзовые вкладыши широко используют при средних скоростях и больших нагрузках.

Наилучшими антифрикционными свойствами обладают оловянные бронзы марок БрО10Ф1, БрО4Ц4С17 и др.

Алюминиевые и свинцовые бронзы вызывают повышенный износ поверхностей цапф, поэтому их устанавливают только на закаленные цапфы. Свинцовые бронзы используют при знакопеременных ударных нагрузках.Вкладыши с баббитовой заливкой используют для подшипников в ответственных конструкциях при тяжелых и средних режимах работы (дизели, компрессоры и т. п.).

Баббит – сплав на основе олова или свинца – является одним из лучших антифрикционных материалов для подшипников скольжения. Он хорошо прирабатывается в узле, стоек против заедания, но имеет невысокую прочность. Поэтому баббит заливают лишь тонким слоем на рабочую поверхность вкладыша, выполненного из стали, чугуна или бронзы. Лучшими считаются высокооловянные баббиты марок Б88, Б83.Чугунные вкладыши из антифрикционных чугунов (например, марки АЧС-1 и др.) применяют в малоответственных тихоходных машинах и механизмах.

В массовом производстве вкладыши штампуют из стальной ленты, на которую наносится тонкий антифрикционный слой из баббитов, оловянных сплавов или неметаллов (фторопласт и др.).

Металлокерамические вкладыши изготовляют прессованием и последующим спеканием порошков меди или железа с добавлением графита, олова или свинца. Особенностью этих материалов является их пористость, которую используют для предварительного насыщения горячим маслом. Вкладыши, пропитанные маслом, могут долго работать без подвода смазочного материала.

Металлокерамические вкладыши применяют в тихоходных механизмах и в местах, труднодоступных для подвода смазки.Для вкладышей из неметаллических материалов применяют антифрикционные пластмассы (марки АСП), древеснослоистые пластики, резину и др. Эти материалы устойчивы против заедания, хорошо прирабатываются, неприхотливы к смазочному материалу (могут работать при смазывании водой), что имеет существенное значение для подшипников насосов, гребных винтов, пищевых машин и т. п.

Характер и причины отказов подшипников скольжения

Работа подшипников скольжения сопровождается абразивным изнашиванием вкладышей и цапф, заеданием и усталостным выкрашиванием.

![причины отказов подшипников скольжения]()

Абразивное изнашивание возникает вследствие попадания со смазочным материалом абразивных частиц и неизбежности граничной смазки при пуске и останове машины.

Заедание возникает при перегреве подшипника. При установившемся режиме работы температура подшипника не должна превышать допустимую для материала вкладыша и сорта используемого масла. С повышением температуры материал вкладыша расширяется, а вязкость масла снижается. Разжижение масла приводит к тому, что масляная пленка местами разрывается, возникает зона металлического контакта между вкладышем и цапфой, где под действием молекулярных сил образуются мостики микросварки, приводящие к глубинному вырыванию материала.

В результате происходит заедание цапфы в подшипнике и, как следствие, вкладыши расплавляются или полностью захватываются разогретой цапфой и проворачиваются в корпусе.Усталостное выкрашивание поверхности вкладышей происходит редко и встречается при пульсирующих нагрузках и работе подшипника в режимах несовершенной смазки.

Как устроен подшипник скольжения; шариковый подшипник? Какой из них заметнее уменьшает трение?

Решение

![Решение рисунок 1]()

Подшипники, в которых вал при вращении скользит по поверхности вкладыша, называют подшипниками скольжения. Деталь подшипника, непосредственно соприкасающуюся с валом, называют вкладышем. Вкладыш делают из твёрдых материалов − бронзы, чугуна или стали. Внутреннюю поверхность их покрывают особыми материалами, чаще всего баббитом (это сплав свинца или олова с другими металлами), и смазывают.

В шариковых подшипниках вращающийся вал не скользит по неподвижному вкладышу подшипника, а катится по нему на стальных шариках. Внутреннее кольцо подшипника, изготовленное из твёрдой стали, насажено на вал. Наружное кольцо закрепл ено в корпусе машины. При вращении вала внутреннее кольцо катится на шариках, находящихся между кольцами (рис. 88 ).

Шариковые подшипники заметно уменьшают трение, так как сила трения качения при одинаковой нагрузке значительно меньше силы трения скольжения.

рис. 88 . Различные виды подшипников: а — шариковый; б — роликовый.Различные виды и типы подшипников определяются способом функционального устройства передачи крутящего момента. Здесь берет начало классификация подшипниковых изделий. Подшипники скольжения работают по принципу минимального трения контактных поверхностей внутреннего и наружного колец. В подшипниках качения между кольцами перекатываются тела качения - шарики или ролики.

Как работает подшипник скольжения

Подшипник скольжения, по большому счету, работает по принципу вращающейся втулки. Основу конструкции такого подшипника составляют два стальных кольца, третий элемент ― вкладыш из антифрикционного материала, обеспечивает нужные свойства скольжения. Сопряженные контактные поверхности образуют контактные пары с различными характеристиками.

Сферическая контактная поверхность позволяет шарнирному подшипнику скольжения направлять вал со значительными отклонениями от соосности и углом относительно корпуса. Устойчивость к сильной вибрации, ударам при высокой радиально-осевой нагрузке делают сферические подшипники скольжения незаменимыми в узлах определенной конструкции на транспорте и в промышленности.Как работают шариковые подшипники

Шариковые подшипники качения создают минимальное трение благодаря точечному контакту. Для удержания и направления шариков, они скрепляются сепаратором, а на кольцах выполняются дорожки. От глубины дорожек, их размещения друг относительно друга, зависит способность восприятия осевой нагрузки и то, к какому функциональному типу относится подшипник: радиальному или радиально-упорному. Если дорожки расположены друг напротив друга без смещений, значит это радиальный подшипник, который воспринимает быстрое и очень быстрое вращение без осевой нагрузки. Если дорожки смещены под углом 10-40 градусов, значит подшипник радиально-упорный и предназначен для быстрого вращения с односторонней осевой нагрузкой.

Двухрядные подшипники качения воспринимают вращение в обоих направлениях, обладают большой грузоподъемностью. Подшипники с общей наружной сферической дорожкой способны самоустанавливаться под действием центробежной силы, и компенсировать отклонения вала на угол 1-3 градуса.Как работает роликовый подшипник

Роликовый подшипник устроен аналогично шариковому, только имеет роликовые тела качения. Ролики цилиндрической, сферической, конической, сфероконической формы образуют линейный контакт с дорожками качения, благодаря чему, помимо высокой скорости вращения, выдерживают большое статическое отягощение. Подшипники с цилиндрическими роликами предназначены для высокой радиальной нагрузки. Сферические ролики устанавливаются в радиальных самоустанавливающихся моделях. Радиально-упорные и упорно-радиальные подшипники с коническими роликами воспринимают высокую осевую одностороннюю нагрузку. Сфероконические ролики позволяют самоустанавливаться при высокой осевой и радиальной нагрузке.

Как работает упорный подшипник

Упорные подшипники устанавливаются в вертикальные опоры вращения для восприятия высокой осевой нагрузки при медленном вращении. Шариковые или роликовые тела в них размещаются горизонтально. Одинарные упорные подшипники рассчитаны на повороты в одну сторону, а двойные (двухрядные) ─ в обе. Упорные подшипники с цилиндрическими и игольчатыми роликами являются самыми компактными по высоте поперечного сечения, могут выполняться без колец.

Читайте также: