Как определяют характеристики прочности материала кратко

Обновлено: 07.07.2024

Определение прочности материалов – одна из составляющих комплексного технического обследования.

Что такое прочность материала?

Прочность – это способность материала сопротивляться разрушению, а также необратимому изменению формы (пластической деформации) при действии внешних нагрузок.

Также прочность зависит не только от свойств материала, но и от вида напряженного состояния и эксплуатационных условий.

Методы определения прочности

Разрушающий метод

Первый способ носит название разрушающего метода и состоит в выявлении предельных несущих способностей с испытание контрольных образцов до их полного разрушения.

Эти образцы должны быть изготовлены из того же материала и по той же технологии производства, что и испытуемые строительные конструкции (для вновь возводимых объектов), либо могут быть отобраны непосредственно из готовых строительных конструкций (для существующих объектов).

Разрушающий метод является наиболее точным и результаты, полученные в процессе его выполнения, максимально приближены к реальным физическим характеристикам материалов. К сожалению, далеко не всегда его возможно применить на практике, поэтому наибольшее распространение в обследовании получил другой метод.

Неразрушающий метод

Второй способ связан с производством испытаний неразрушающими методами и позволяет сохранить эксплуатационную пригодность рассматриваемого объекта без нарушения его несущей способности, что наиболее приемлемо при обследовании зданий и сооружений, находящихся в эксплуатации.

Виды неразрушающего контроля

Неразрушающий контроль построен на косвенном определении свойств и характеристик материалов и может быть классифицирован по следующим видам:

1. Предел прочности (временное сопротивление) - напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца.

Прочность – свойство твердых тел сопротивляться разрушению и необратимому изменению формы под действием внешних нагрузок.

2. Условный предел текучести - напряжение, при котором остаточная деформация достигает 0,2% от начальной длины образца.

Предел текучести - наименьшее напряжение, при котором, не смотря на продолжающуюся деформацию образца, не происходит заметного увеличения нагрузки.

3. Предел длительной прочности – наибольшее напряжение, которое вызывает за определенное время при данной температуре разрушение образца. - предел длительной прочности за 1000 ч. при 7000С.

4. Условный предел ползучести – напряжение, которое вызывает за определенное время при данной температуре заданное удлинение образца или скорость ползучести. - предел ползучести при допуске на деформацию 0,2% за 100 ч. испытания при 7000С.

Ползучесть – деформация металла с определенной скоростью при нагружении металла постоянно действующим напряжением ниже предела текучести в течение длительного времени при высокой температуре. Жаропрочность - сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки.

5. Предел выносливости - наибольшее значение максимального напряжения цикла, при действии которого не происходит усталостного разрушения образца после произвольно большого или заданного числа циклов нагружения. Цикл нагружения – совокупность переменных значений напряжений за один период их изменения. 108,107.

Постепенное накопление повреждений в металле под действием циклических нагрузок, приводящее к образованию трещин и разрушению, называют усталостью, а свойство металлов сопротивляться усталости называют выносливостью.

Условный предел пропорциональности - отступление от линейной зависимости между напряжениями и деформациями достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации с осью напряжений, увеличивается на 50% от своего значения на линейном (упругом) участке.

Условный предел упругости - напряжение, при котором остаточная деформация достигает 0,05% от начальной длины образца.

1.2. Методы дефектоскопии, применяемые для контроля качества материалов деталей турбин и компрессоров: лопаток, дисков, роторов.

Методы делятся на разрушающие и неразрушающие.

Физические методы, неразрушающие:

1. Магнитная дефектоскопия используется для определения поверхностных трещин и непроваров. Метод основан на том, что в участках, в которых создаются подобные дефекты, возникают поля рассеивания; они обнаруживаются спец. приборами или по изменению расположения наносимого на поверхность магнитного порошка после наложения или при наложении магнитного поля.

2. Ультразвуковая дефектоскопия основана на различиях в отражении (рассеивании) направленного ультразвукового луча от внутренних, в том числе глубоко расположенных в детали, несплошностей.

3. Радиационная дефектоскопия основана на различиях в поглощении ионизирующих излучений средами с различной плотностью. Используют рентгеновскую и гамма дефектоскопию.

4. Травление поверхности. На поверхность наносятся слабые растворы соляной (HCl), азотной (HNO3) кислот или царской водки, в местах дефектов проявляются черные полоски – сеточка.

5. Метод снятия серных отпечатков. В местах неоднородностей сера меняет цвет.

6. Визуальный. Осмотр поверхности, как правило, обработанной, с помощью дополнительных источников света.

Разрушающие методы – испытания образцов на растяжение, сжатие, изгиб – статические. Испытания на ударный изгиб, на определение динамических свойств при переменных циклических нагрузках.

Макроскопический метод – дает общую картину строения металла в больших объемах. Исследования проводят на специально шлифованных образцах, которые после этого подвергают травлению. Выявляется форма и расположение зерен, наличие деформированных кристаллов, волокон, пузыри, раковины, трещины, неоднородности сплава.

Микроскопические методы – изучает микроструктуру, мельчайших пороков. Образец шлифуют, полируют, подвергают травлению. Для испытания применяют оптические и электрические микроскопы, рентгеноструктурный анализ. Метод основан на интерференции лучей, рассеянных атомами вещества. Контроль производится по анализу рентгенограммы.

1.3. Область применения углеродистых и легированных сталей в турбостроении. Обозначения сталей и других металлических материалов.

По области применения стали, делят на конструкционные ( 1%) с суммарным содержанием 1.4. Влияние легирования хромом, никелем, молибденом, ванадием, вольфрамом на жаропрочность и жаростойкость сталей.

Добавление в сталь хрома увеличивает сопротивляемость коррозии, повышает прочность и твердость, сохраняют вязкость.

Добавление никеля повышает прочность, ударную вязкость, жаропрочность, коррозионную ст ойкость, прокаливаемость.

Вольфрам повышает твердость, прочность, сопротивляемость высоким температурам.

Ванадий увеличивает плотность, делает зерно мельче, увеличивает прочность и твердость.

Кобальт увеличивает ударную вязкость, жаропрочность, магнитные свойства.

Молибден увеличивает упругость, прочность, сопротивляемость высоким температурам, коррозионную стойкость, окалиностойкость.

Медь улучшает антикоррозийные свойства.

Титан увеличивает прочность, сопротивляемость коррозии, повышает обрабатываемость.

Алюминий – увеличивает жаростойкость, вместе с кремнием повышает коррозионную стойкость.

Ниобий увеличивает сопротивляемость коррозии.

Цирконий делает сталь мелкозернистой.

1.5. Баббиты, бронзы и латуни в турбостроении.

Применяются в качестве антифрикционных материалов, например в подшипниках скольжения.

Баббиты – сплавы олова или свинца с сурьмой, медью, кадмием, цинком. Марка баббита (Б83) – указывает содержание олова в %. Б83 – олова 83%, сурьмы – 4%, меди – 6%, свинец – менее 0,3%. Рабочая температура 800С. При 100 -1200С ухудшение прочностных показателей. Хорошая прирабатываемость, малый коэффициент трения, образование коллоидных растворов

Латунь – медь и цинк.

Бронзы – медь со всеми элементами кроме цинка и никеля.

Мельхиоры – сплав меди и никеля.

Нейзильберы – медь, никель, цинк.

Алюминиевые бронзы – высокие антикоррозийные и механические свойства (зубчатые колеса, втулки, колеса).

Оловянистые бронзы – подшипники скольжения, арматура.

В качестве антифрикционных в ТС применяют серый чугун, оловянистую и свинцовую бронзы, порошковые материалы и баббиты.

1.6. Применение никелевых, титановых и алюминиевых сплавов в газотурбостроении.

Титан – легкий и очень прочный металл, устойчив к коррозии (повышает коррозионную стойкость до 40%), хорошо сваривается, имеет высокую удельную прочность. При высокой температуре поглощает водород (водородная хрупкость). N, O2, C - вредные примеси. Хорошо обрабатывается давлением, имеет хорошую пластичность, уменьшает массу детали.

Введение алюминия увеличивает жаропрочность, термическую стабильность, коррозионную стойкость.

Алюминий – повышенная коррозионная стойкость, легко обрабатывается давлением, хуже резанием. Используется для изготовления конструкций не несущих нагрузки. Хорошая свариваемость. Дюралюминий – легирующие элементы: медь, марганец, магний. Ковочные сплавы – медь, марганец и кремний. Высокопрочные алюминиевые сплавы – медь, марганец, цинк.

В настоящее время на основе алюминия получают сплавы из порошков – спечные сплавы, .полученные распылением жидкого алюминия. Такие сплавы хорошо деформируются, обрабатываются резанием, имеют высокую удельную прочность, коррозионную стойкость - перспективно изготовлять лопатки компрессоров.

Никелевые сплавы – нимоники - высокая коррозионностойкость, механические свойства для работы в агрессивных средах, жаропрочные (ХН77Т до 850оС, ХН77ТЮР).

1.7. Связь видов термообработки заготовок и деталей с их механическими свойствами.

Термообработка – тепловая обработка для изменения свойств материала.

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемым к полуфабрикатам (отливкам, поковкам, прокату) и готовым изделиям, являются отжиг, нормализация, закалка и отпуск.

1. Отжиг – нагревание до высоких температур, выдержка и медленное остывание, для повышения пластичности.

I рода – устраняет химическую или физическую неоднородность, созданную предшествующими обработками.

Отжиг II рода – подготовительная термообработка – понижая прочность и твердость, улучшает обработку резанием средне и высокоуглеродистой стали. Измельчает зерно, снимает внутренние напряжения, уменьшает структурную неоднородность, повышает пластичность и вязкость. В некоторых случаях (крупные отливки) является окончательной термообработкой.

2. Закалка – термическая обработка, заключается в быстром нагревании стали до температуры выше критической и последующем охлаждении со скоростью, превышающей критическую. Не является окончательной операцией термообработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергается отпуску. Инструментальную сталь обычно подвергают З и О для повышения твердости, износостойкости и прочности, а конструкционную сталь – прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей и высокой износостойкости.

3. Отпуск – нагрев закаленной стали до температур ниже критической, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Окончательная операция. Полностью устраняет внутренние напряжения, возникающие при закалке. Служит для уменьшения хрупкости и повышения пластичности. Температура позволяет изменять свойства: прочность, вязкость, предел упругости, выносливости.

Термомеханическая обработка – позволяет повысить механические свойства стали по сравнению с полученными при обычной закалке и отпуске. Заключается в сочетании пластической деформации стали в аустенитном состоянии с ее закалкой (термообработкой). Повышается прочность и пластичность, мельчают зерна, уменьшаются внутренние напряжения.

1.8. Виды химикотермической обработки деталей и их влияние на механические свойства материала.

Химикотермической обработкой называют поверхностное насыщение металла соответствующими элементами (углеродом, азотом, алюминием, хромом, бором и бромом и т.д.), повышающими твердость, износостойкость, коррозионностойкость. Диффузионный процесс, протекающий в твердом состоянии, требующий высоких температур и длительных выдержек.

1. Цементация – насыщение поверхностного слоя углеродом. Увеличивает твердость поверхности, износостойкость и сопротивление коррозии, повышает предел выносливости..

2. Азотирование – диффузионное насыщение азотом поверхностного слоя сильно повышает твердость, износостойкость, предел выносливости и сопротивление коррозии в таких средах, как атмосфера, вода, пар и т.д.

3. Нитроцементация - диффузионное насыщение одновременно углеродом и азотом поверхностного слоя при 8500С в газовой среде, состоящей из науглероживающего газа и аммиака повышает твердость и износостойкость стальных изделий.

4. Цианирование - = нитроцементация но при 820-9500С в расплавленных солях, содержащих группу СN (углерод и азот).

5. Борирование – повышает износостойкость (абразивную), твердость, коррозионностойкостью, окалиностойкостью, теплостойкостью.

6. Диффузионная металлизация – поверхностное легирование различными элементами– жаростойкость, коррозионностойкость, повышенная износостойкость и твердость.

Основной метод, позволяющий определять прочностные характеристики металлов — это испытание на статическое растяжение, без результатов которого сегодня не обходится выпуск ни одной металлопродукции.

В чем заключается исследование?

Для исследования на статическое растяжение подготавливается образец металла цилиндрической формы или в виде пластины стандартных размеров, который равномерно растягивают с неизменной скоростью. Испытание заканчивается, когда образец разрывается на две части.

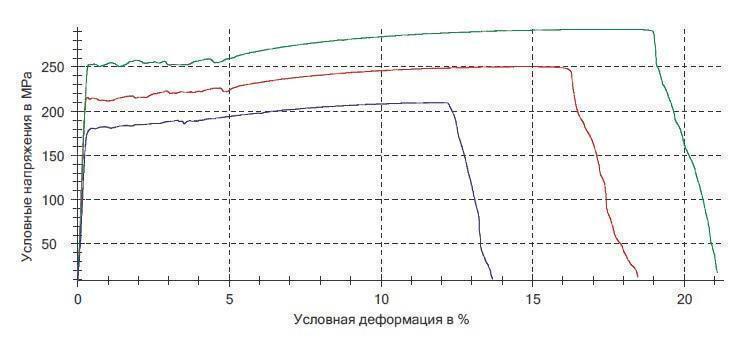

Во время растяжения датчики разрывной машины фиксируют прилагаемую нагрузку и размеры образца, и воспроизводят информацию в виде диаграммы. Для материалов разных классов прочности могут требоваться разные нагрузки, поэтому разрывные машины подразделяются на три основных уровня в зависимости от максимального растягивающего усилия в 5, 10 и 40 тонн.

Диаграмма растяжения материалов

Испытание на статическое растяжение устанавливает следующие основные прочностные характеристики исследуемого материала:

- предел прочности, σв (МПа);

- предел текучести, σт (МПа);

- относительное удлинение, δ (%).

Предел прочности

Базовый параметр, о котором все слышали — это предел прочности материала. Он представляет собой отношение максимальной нагрузки (приведшей к разрыву металла) к площади сечения образца.

Предел текучести

Наиболее интересный параметр — это предел текучести. В начале испытания, когда образец начинают растягивать, деформации в его структуре носят обратимый характер. То есть, если прекратить растяжение до определенного момента, исследуемый образец вернет свое прежнее состояние за счет упругой деформации.

Интересно, что при расчете несущих конструкций инженеры в основном опираются на предел текучести, а не на предел прочности металла.

Пластическая деформация

Характеристики пластичности

Относительное удлинение — это разница между начальной и конечной длиной и растягиваемого образца, показывающая возможность металла пластически деформироваться до момента разрушения. У металлов с одинаковым пределом прочности относительное удлинение может различаться. Например, у ковкого чугуна марки КЧ50-5 этот показатель не превышает 5%, а у конструкционной стали 09Г2С достигает 20% при пределе прочности равном 490МПа для обоих материалов.

Металлургическая промышленность всегда стремится к созданию металлических материалов высокой прочности без потери пластичности, подбирая оптимальные химические составы стали, совершенствуя технологии производства. Для достижения высоких механических свойств, при сохранении того же состава и объемов изделия, подбираются уникальные режимы выплавки, механической, термической, химико-термической обработки для создания однородной, мелкозернистой, чистой и бездефектной структуры стали.

Прочность материала – важная эксплуатационная характеристика, которая во многом влияет на надежность всего сооружения. Данный показатель оценивают в рамках комплексного технического обследования сооружений или в качестве самостоятельной услуги по экспертизе отдельной конструкции, качества материала. Характеристика зависит от состава и свойств материала, а также и от условий эксплуатации.

Прочность – способность строительного материала сопротивляться внешним воздействиям и внутренним напряжениям. Это механическое свойство, отражающее устойчивость к деформациям и разрушению.

Определение прочности материала специалисты выполняют по методикам, описанным в ГОСТах. Они разработаны для кирпича, металла, бетона, цемента и других строительных изделий. При оценке характеристики исследуют образцы на сжатие, изгиб, растяжение, срез или скручивание.

- Предел прочности при сжатии – максимальное усилие, которое необходимо приложить для разрушения образца. Из наиболее распространенных строительных материалов наибольший показатель характерен для стали (210-600 МПа), тяжелый бетон (10-50 МПа) и древесина (30-65 МПа) демонстрируют самые низкие параметры предела прочности при сжатии.

- Предел прочности при изгибе – показатель, для определения которого точечно нагружают образец в форме параллелепипеда с прямоугольным сечением.

Во время эксплуатации здания необходимо периодически проверять строительный материал на прочность. Со временем она снижается из-за интенсивной эксплуатации, внешних и внутренних негативных воздействий: климатических и механических факторов, нагревания и охлаждения отдельных конструкций, неравномерной осадки грунтов. Регулярное проведение технических экспертиз позволит вовремя выявить наиболее опасные участки и конструкции, которые нуждаются в ремонте, предотвратить аварии и несчастные случаи из-за обрушения здания.

Методы определения прочности материала конструкции

Проведение статических испытаний на прочность – это тестирование шаблонных образцов определенной формы. По результатам экспериментов специалисты рисуют диаграмму, на которой можно наглядно увидеть, как деформируется материал под напряжением. Графические данные помогают оценить предел упругости и текучести, временное сопротивление. Для определения параметров определенного материала проводят специальные расчеты для вычисления усталостной нагрузки и предельного напряжения.

Методы определения прочности материала зависят его разновидности и типа строительной конструкции. Например, стандартный способ оценки характеристик кирпича – испытание на сжатие двух целых кирпичей, которые сложены друг на друга. Для исследования силикатного кирпича используют ультразвуковую методику.

Все способы исследования можно разделить на две большие группы – разрушающего и неразрушающего контроля. Они применимы к отдельным строительным конструкциям, образцам и отдельным элементам.

При возможности специалисты стараются отдавать предпочтение методам неразрушающего контроля, которые не требуют демонтажа и разбора конструкции. Несмотря на то, что образцы проб отбирают из наименее важных функциональных элементов, стандартные методы испытания прочности отражаются на устойчивости и надежности здания. Но не всегда и не у всех строительных изделий возможно оценить прочность методами неразрушающего контроля.

Методы разрушающего контроля

Отличительная особенность данного типа исследования – проведение испытаний на контрольных образцах до их полного разрушения. Например, кирпич могут сжимать или воздействовать извне иным способом до тех пор, пока он не даст трещину или не посыплется. Для этого из конструкции извлекают часть материала и отправляют в лабораторию для оценки прочностных характеристик.

Для определения участка отбора проб учитывают доступность образца, степень нагруженности, и поврежденности, интенсивность эксплуатации строительной конструкции.Методы разрушающего контроля позволяют с минимальной погрешностью вычислить физические свойства образца. Но они требуют серьезных трудозатрат. Главный недостаток исследования методом разрушающего контроля – необходимость нарушать целостность здания. Это не всегда возможно, поэтому специалисты стараются оценивать характеристики строительных материалов методом неразрушающего контроля.

Методы неразрушающего контроля

Исследование неразрушающими методами активно используется при технической экспертизе жилых, промышленных, административных зданий и построек, объектов исторического и культурного наследия. Они могут быть основаны на различных технологиях:

- механической: метод упругого отскока, исследование пластических деформаций и ударный импульс часто используют для экспертизы бетона;

- радиационной: методы базируются на применении радиоизотопов и нейтронов;

- магнитной: методы магнитопорошковой и индукционной оценки;

- акустической: исследование путем воздействия ультразвука, оценка эффектов акустоэмиссии;

- радиоволновой: исследование распределения в материале волн разной длины;

- электрической: определение характеристик через вычисление электросопротивления, электроиндуктивности и электроемкости строительного материала.

С помощью современных приборов и технологии можно определить прочностные характеристики изделия без конструктивных изменений и сохранить первоначальные физико-механические параметры материалы.

Где заказать определение прочностных характеристик?

Читайте также:

- С чем был связан переход в конце 1970 1980 к консервативно реформистской политике кратко

- План урока по профессии повар

- Почему сезоны года в северном и южном полушарии наступают в разные даты кратко

- Кто такие дети продиджи кратко

- В чем преимущество покрытосеменных растений по сравнению с голосеменными кратко