Как называется технология бомбардировки поверхности детали расплавленными частицами порошка кратко

Обновлено: 04.07.2024

Сварка подходит для всех металлов и сплавов, включая те, которые при нагреве сразу принимают жидкое состояние (бронза, сплавы литейные магния и алюминия, чугун). Можно использовать для соединения неметаллических материалов – керамики, стекла, графита.

ГОСТы

Термины, определения, требования и другие сведения, касающиеся сварки плавлением, прописаны в ГОСТах, которые обязательны к выполнению. Перечень некоторых стандартов:

Виды и характеристика

Сварка плавлением относится к термическому классу и включает формы, выполняемые с применением тепловой энергии.

В зависимости от источника нагрева существуют следующие виды:

Дуговая

Электродуговая сварка – распространенный вид. Применяется в быту, мелкомасштабном производстве, промышленности. Ее действие основано на получении тепла с помощью дугового разряда, который возникает между электродом и свариваемым металлом. Источник энергии – постоянный или переменный ток.

Под воздействием тепла торец электрода и кромки соединяемых деталей расплавляются, образуется сварочная ванна, некоторое время находящаяся в расплавленном состоянии. Сварное соединение образуется после затвердевания металла.

Виды дуговой сварки зависят от факторов:

- типа дуги – прямого действия (зависимая) или косвенного действия (независимая);

- степени механизации процесса — ручная, полуавтоматическая, автоматическая;

- вида тока и полярности — постоянный ток прямой (на электроде – минус) или обратной (на электроде – плюс) полярности или переменный ток;

- степени защиты участка проводимых работ от атмосферного воздействия – без защиты (голый или со стабилизирующим покрытием электрод), с защитой (шлаковой, шлакогазовой, газовой, комбинированной);

- свойств электрода – сварка плавящимся или неплавящимся электродом.

Плавящимся электродом

Является разновидностью дуговой сварки, при которой электрод расплавляется и служит присадочным материалом. Образование сварного шва происходит в результате расплавления электрода и кромок металла.

Плавящиеся электроды бывают медными, стальными, алюминиевыми.

Неплавящимся электродом

Это процесс, выполняемый с использованием не расплавляющегося во время сварки электрода. Заполнение шва происходит металлом свариваемых деталей. Неплавящиеся электроды представляют собой стержни из электропроводящего материала (угольный, вольфрамовый или графитовый).

Действие требует введения в сварочную ванну присадочной проволоки. При работе с химически активными металлами используют сварку в защитных газах (аргон, гелий, их смесь). Способ находит применение в нефтеперерабатывающей, химической, пищевой, теплоэнергетической, автомобилестроительной сферах. Подходит для соединения цветных металлов и наплавки твердых сплавов.

Электрошлаковая

Источником нагрева служит тепло, которое выделяется в жидкой ванне при прохождении электрического тока через расплавленный шлак (флюс).

Принцип действия заключается в прохождении электрического тока по электроду, расплавленному шлаку, основному металлу. Этим обеспечивается расплавление базисного и присадочного металлов и специального флюса, постоянно поступающего в ванну.

- по виду электрода (проволочный, пластинчатый, плавящийся мундштук);

- по числу электродов (одно-, двух-, многоэлектродная);

- по наличию колебаний электрода (без колебаний, с колебаниями).

Электрошлаковый способ сваривания применяют при соединении деталей, имеющих толщину 15-600 мм.

Лазерная

Для нагрева используется энергия излучения лазера. Процесс состоит в расплавлении кромок металла лазерным лучом. Его образование происходит от источника света, получаемого вследствие излучения фотонов возбужденными атомами.

Поток лазерного излучения направляется в фокусирующую систему, превращается в пучок меньшего размера и отправляется на свариваемые детали. Луч проникает в материал, поглощается, нагревает его и расплавляет, в результате чего формируется сварной шов.

Применяется для соединения нержавеющей стали, титана, алюминия, элементов автомобилей, в радиоэлектронике, электронной технике. Точечная сварка — при ремонте оправ очков, ювелирных украшений.

Газовая

Источник нагрева — тепло пламени газов, сжигаемых в кислороде, с использованием горелки. Выделяемое тепло оплавляет поверхность свариваемых деталей и присадочный материал, образуя сварочную ванну – металл шва в жидком состоянии.

Виды горючих веществ, смешиваемых с кислородом:

Благодаря медленному и плавному нагреву металла, газовую сварку применяют для соединения деталей из чугуна, цветных металлов, инструментальной стали. Используют для твердой пайки, наплавочных и ремонтных работ.

Плазменная

Нагрев осуществляется с помощью сжатой дуги. Энергоносителем служит электрический разряд. Источник нагрева – плазма, высокотемпературный ионизирующийся газ. Для самопроизвольной ионизации необходима температура более 5500° С.

Принцип действия плазменной сварки основан на процессе расплавления металла потоком плазмы, генерируемым сжатой дугой, расположенной в плазмотроне. Дуга обдувается газом, который нагревается и ионизируется. В результате заряженные частицы газа превращаются в направленный поток плазмы, который выдувается соплом плазмотрона.

Применяют в приборостроении, авиационной промышленности, для соединения молибдена, вольфрама, сплавов никеля, нержавеющих сталей.

Благодаря глубокому проплавлению металла, возможна сварка листовых металлов с толщиной до 9 мм.

Электронно-лучевая

Источник нагрева – энергия ускоренных электронов сфокусированного электронного луча, который формируется электронной пушкой. Процесс сварки проводится в вакуумной камере с помощью электронного луча.

Плавление металла происходит вследствие энергии, полученной в результате интенсивной бомбардировки быстро передвигающимися в вакууме электронами места сварки. Кинетическая энергия электронов после их удара о поверхность деталей превращается в тепловую. Металл плавится, и образуется сварочный шов.

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

технология получения металлических порошков и изготовления изделий из них, а также из композиций металлов с неметаллами. В обычной металлургии металлические изделия получают, обрабатывая металлы такими методами, как литье, ковка, штампование и прессование. В порошковой же металлургии изделия производят из порошков с размерами частиц от 0,1 мкм до 0,5 мм путем формования холодным прессованием и последующей высокотемпературной обработки (спекания). Порошковая металлургия экономична в отношении материалов и, как и традиционные методы металлообработки, позволяет получать детали с нужными механическими, электрическими и магнитными свойствами. Продукция порошковой металлургии используется в различных отраслях промышленности, в том числе в авиакосмической, электронной и на транспорте. Методы порошковой металлургии начали разрабатываться в 20 в. для металлов, не допускающих обработки обычными методами. Так, например, вольфрам невозможно плавить и обрабатывать обычными методами литья, поскольку очень высока его температура плавления (3410° C). Поэтому, например, вольфрамовую нить для электрических ламп накаливания вытягивают из вольфрамовых штапиков, полученных прессованием и спеканием вольфрамового порошка. Порошки карбидов вольфрама, тантала и титана смешиваются с порошкообразными кобальтом и никелем, затем формуются холодным прессованием и спекаются. В результате получаются твердые металлокерамические материалы (цементированные карбиды), пригодные для обработки металлов резанием и для бурения горных пород. Самосмазывающиеся бронзовые подшипники могут быть изготовлены только методами порошковой металлургии. Поры бронзы заполняются смазочным маслом, которое поступает на рабочую поверхность подшипника под действием капиллярных сил, как по фитилю. Промышленными методами порошковой металлургии обрабатываются также железо, сталь, олово, медь, алюминий, никель, тантал, сплавы бронзы и латуни.

Технология. Металлические порошки получают восстановлением металлов из их окислов или солей, электролитическим осаждением, распылением струи расплавленного металла, термической диссоциацией и механическим дроблением. Наиболее распространен способ восстановления металлов (железа, меди или вольфрама) из соответствующих окислов с последующим электрорафинированием. Механическим дроблением получают порошки (с частицами нужной крупности и формы) хрома, марганца, железа и бериллия.

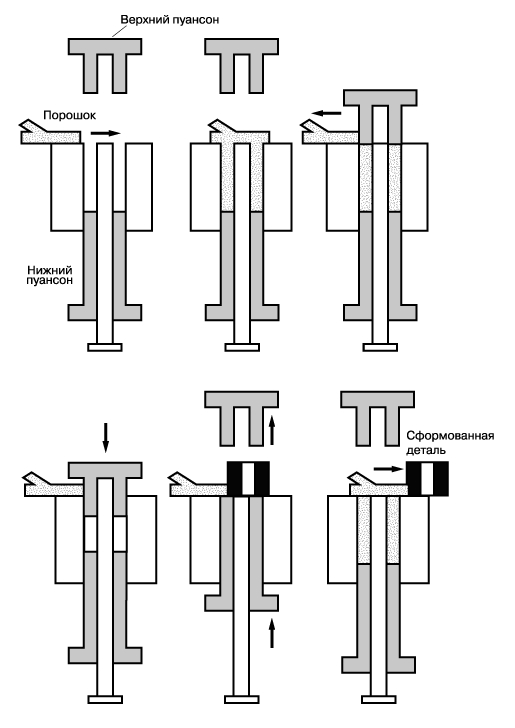

ХОЛОДНОЕ ПРЕССОВАНИЕ металлической детали. Вверху - верхний и нижний пуансоны сжимают порошок в прецизионной металлической форме; внизу - сформованная деталь выталкивается нижним пуансоном, и в форму загружается следующая порция порошка.

Технологический процесс изготовления изделий из металлических порошков состоит из следующих операций: подготовка смеси для формования, формование заготовок или изделий и их спекание. Формование заготовок или изделий осуществляется путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Спекание изделий из однородных металлических порошков производится при температуре, составляющей 70-90% температуры плавления металла. В смесях максимальная когезия достигается вблизи температуры плавления основного компонента, а в цементированных карбидах - вблизи температуры плавления связующего. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

Применение. Круг изделий, изготавливаемых методами порошковой металлургии, весьма широк и непрерывно расширяется. К ним относятся зубчатые колеса, рычаги, кулачки и поршни для автомобилестроения, машиностроения, энергетики, промышленности средств связи, строительной, горнодобывающей и авиакосмической промышленности. Из ленты, полученной холодной прокаткой никелевого порошка, изготавливают монеты (например, канадский пятицентовик). Порошок железа используется в качестве носителя для тонера в ксероксах, а также в качестве одного из ингредиентов изделий из зерновых продуктов и хлеба повышенной питательности. Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива.

См. также

СПЛАВЫ;

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ;

КЕРАМИКА ПРОМЫШЛЕННАЯ.

ЛИТЕРАТУРА

Либенсон Г.А. Производство спеченных изделий. М., 1982 Теплухин Г.Н. Порошковые материалы. Л., 1984 Анциферов В.Н. и др. Порошковая металлургия и напыленные покрытия. М., 1987

Энциклопедия Кольера. — Открытое общество . 2000 .

Полезное

Смотреть что такое "ПОРОШКОВАЯ МЕТАЛЛУРГИЯ" в других словарях:

Порошковая металлургия — Порошковая металлургия технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных… … Википедия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство порошков металлов и изделий из них. Порошки прессуются в желаемые формы и затем нагреваются несколько ниже ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ. Использование порошков является более экономичным, чем использование… … Научно-технический энциклопедический словарь

порошковая металлургия — Ндп. металлокерамика Область науки и техники, охватывающая производство металлических порошков а также изделий из них или их смесей с неметаллическими порошками. [ГОСТ 17359 82] Недопустимые, нерекомендуемые металлокерамика Тематики порошковая… … Справочник технического переводчика

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство металлических порошков и изделий из них, их смесей и композиций с неметаллами, а также изделий с различной степенью пористости. Изделия получают прессованием с последующей или одновременной термической,… … Современная энциклопедия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — производство порошков металлов и изделий из них, их смесей и композиций с неметаллами. Порошки вырабатываются механическим измельчением или распылением жидких исходных металлов, высокотемпературным восстановлением и термической диссоциацией… … Большой Энциклопедический словарь

Порошковая металлургия — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство металлических порошков и изделий из них, их смесей и композиций с неметаллами, а также изделий с различной степенью пористости. Изделия получают прессованием с последующей или одновременной термической,… … Иллюстрированный энциклопедический словарь

порошковая металлургия — [powder metallurgy] раздел науки и отрасль металлургической и машиностроительной промышленности, включающий технологические процессы получения порошков металлов, сплавов и химических соединений, производства из них полуфабрикатов и готовых… … Энциклопедический словарь по металлургии

Порошковая металлургия — 1. Порошковая металлургия Ндп. Металлокерамика D. Pulvermetallurgie Е. Powder metallurgy F. Métallurgie des poudres Источник: ГОСТ 17359 82: Порошковая металлургия. Термины и определения оригинал документа Смотри также родствен … Словарь-справочник терминов нормативно-технической документации

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — область науки и техники, охватывающая совокупность методов изготовления порошков металлов, сплавов и металлоподобных соед., полуфабрикатов и изделий из них или их смесей с неметаллич. порошками без расплавления осн. компонента. Практика… … Химическая энциклопедия

порошковая металлургия — отрасль науки и техники, занимающаяся получением порошков металлов, сплавов и бескислородных соединений, а также материалов и изделий на их основе. Получение кислородных соединений типа оксидов – это область керамического производства, хотя… … Энциклопедия техники

Если ты закладываешь чушь в компьютер, ничего кроме чуши он обратно не выдаст. Но эта чушь, пройдя через довольно дорогую машину, некоим образом облагораживается, и никто не решается критиковать ее. Законы Мерфи (еще. )

Бомбардировка - поверхность - металл

Бомбардировка поверхности металла , полупроводника или диэлектрика электронным пучком вызывает эмиссию вторичных электронов с облучаемой поверхности. [2]

При бомбардировке поверхности металла в вакууме электронами, которые ускоряются электрическим полем, наблюдается встречный поток электронов от поверхности. Это явление называется вторичной электронной эмиссией. Вторичный электронный поток состоит из электронов, отраженных поверхностью, а также из электронов, вырванных из металла. Для некоторых чистых металлических поверхностей ( ртуть, платина) число па вторичных электронов в 1 75 - 1 78 раза превышает число я первичных электронов. Отношение - 8 называется коэффициентом вторичной эмиссии. [3]

При бомбардировке поверхности металла в вакууме электронами, которые ускоряются электрическим полем, наблюдается встречный поток электронов от поверхности. Это явление называется вторичной электронной эмиссией. Вторичный электронный поток состоит из электронов, отраженных поверхностью, а также из электронов, вырванных из металла. [4]

При бомбардировке поверхности металла каплями травящего раствора адсорбционная пленка будет разрываться в месте попаданий, частично уноситься потоком, а оставшиеся участки пленки будут хаотически перемещаться по поверхности. [6]

При бомбардировке поверхности металла в вакууме электронами, которые ускоряются электрическим полем, наблюдается встречный поток электронов от поверхности. Это явление называется вторичной электронной эмиссией. Вторичный электронный поток состоит из электронов, отраженных поверхностью, а также из электронов, вырванных из металла. [7]

Из этого уравнения определяют длины волн рентгеновских лучей, возникающих при бомбардировке поверхности металла электронами разной скорости. [8]

В основу электронно-лучевого переплава ( ЭЛП) металлов положен принцип преобразования электрической энергии в тепловую вследствие бомбардировки поверхности металла потоком свободных электронов . [10]

Повышение чувствительности фотоэлементов с внешним эффектом возможно за счет использования вторичной электронной эмиссии, возникающей в результате бомбардировки поверхности металла пучком ускоренных фотоэлектронов . Поток фотоэлектронов, направляемый электрическим полем на поверхность динода ( эмиттера), вызывает возникновение в нем вторичных электронов, число которых больше числа первичных фотоэлектронов. [11]

Энергия, необходимая для освобождения электронов с поверхности металла, может быть сообщена ему различными способами: облучением поверхности металла коротковолновым излучением ( фотоэффект с поверхности металла); 2) наложением сильного внешнего поля ( холодная или автоэлектронная эмиссия); 3) нагреванием электрода, сопровождающимся увеличением энергии электронного газа; если при этом кинетическая энергия электрона превосходит энергию выхода, то электрон может преодолеть притяжение кристаллической решетки - перескочить через потенциальный барьер ( термоэлектронная эмиссия); 4) бомбардировкой поверхности металла частицами ( например положительными ионами), обладающими достаточной энергией. [12]

Дополнительная энергия может быть передана электронам различными способами. При бомбардировке поверхности металлов пучком быстро летящих электронов бомбардирующие электроны передают ( - вою энергию электронам металла и некоторые из последних в состоянии покинуть металл. Такой же результат получается за счет поглощения световой энергии. Явление вырывания электронов при облучении называется фотоэмиссией или внешним фотоэффектом. [14]

Этот вид сварки выполняется в камерах с разрежением до 133 ( 1 ( Н - 10 -) Па. Тепло образуется за счет бомбардировки поверхности металла электронами, имеющими большие скорости, анодом является свариваемая деталь, а катодом - вольфрамовая спираль. [15]

Вы можете войти или зарегистрироваться, чтобы добавить ответ и получить бонус.

Чем удалить лак с деревянной поверхности?

Это можно сделать двумя способами: 1. С помощью сильного растворителя. 2. С помощью пескоструйной обработки поверхности древесины.

Что такое технология постройки каркасных домов тимбер фрейм?

Технология постройки каркасных домов тимбер фрейм — это специальная технология постройки частных жилых домов, основой которой является каркас из бруса. Брус для постройки по технологии тимбер фрейм применяется не клеевой, а цельный, так как он несет всю силовую нагрузку от всей постройки. Для . Читать далее

Какой термометр лучше, ртутный или инфракрасный?

Думаю, что инфракрасный термометр все же лучше, чем ртутный, так как абсолютно безопасен и при этом обладает довольно высокой точностью и быстродействием при измерении температуры измеряемой поверхности, а так же является бесконтактным, то есть ему не нужно физического контакта с измеряемой . Читать далее

Почему не стоит возводить каркасный дом?

Потому что каркасный дом, это равносильно, что построить дом из соломы. Такие дома неплохо зарекомендовали себя в Соединённых Штатах Америки, в Канаде и в Скандинавских странах, но в России их строить не умеют. Плюс ко всему при строительстве домов такого типа, застройщик использует самые дешёвые . Читать далее

Что означает слово технология?

Понятие "технология" очень тесно связано с методикой (или методами), способами производства, способами изготовления какого-либо продукта (в том числе и интеллектуального). Например, технология пищевого производства, технология металлургического производства, безотходная технология и . Читать далее

Что такое технология в педагогике?

Раньше в школьной программе был предмет "Обслуживающий труд". Учитель, который вел этот предмет, назывался трудовик. Сегодня эти уроки называют технологией.

Технология mild hybrid 11 л с что это такое?

Технология mild hybrid действительно полезная штука, и довольно универсальная. Так одновременно может служить и стартером силовой установки автомобиля, и генератором, а так же дополнительным двигателем, который позволит экономить топливо в автомобиле. Это не полностью электрический автомобиль, а . Читать далее

Порошковая металлургия – это многосторонняя производственная технология, которая, является:

- с одной стороны, более дешевой и экологичной альтернативой традиционным методам обработки металлов;

- с другой стороны, технологией, которая способна создавать материалы с химическим составом и микроструктурой, не достижимые при применении других технологий.

Типичная традиционная технология порошковой металлургии включает:

В дополнение к этим технологическим этапам могут включаться другие технологические этапы по прессованию порошка или некоторые традиционные методы обработки металлов после операции спекания, например, ковка, прокатка, экструзия 1.

Порошковая металлургия в широком понимании – это умение и наука о производстве металлических порошков и применения этих порошков для изготовления заготовочных материалов и готовых изделий со сложной формой. Для решения о применении порошковой металлургии как производственного процесса есть три причины:

- производить экономичные, точные и сложные детали;

- производить материалы с уникальной микроструктурой и свойствами и

- производить материалы, которые трудно или невозможно произвести другими способами.

На рисунке 2 представленные основные технологические цепочки промышленного производства деталей и изделий из порошковых металлических материалов.

Рисунок 1 – Алюминиевый изделия,

изготовленные методами порошковой металлургии [1]

Рисунок 2 – Традиционные и аддитивные технологии порошковой металлургии [2]

Металлургия порошкового алюминия

Алюминиевые сплавы, которые создаются методами порошковой металлургии, предлагают значительные преимущества по сравнению с традиционными деформируемыми и литейными сплавами, а также обеспечивают экономичное производство изделий, которые не требуют или почти не требуют дальнейшей обработки. Однако для алюминия, как весьма реактивного металла, применение методов порошковой металлургии связано с определенными трудностями и проблемами и требует намного более пристального внимания по сравнению с традиционными порошковыми материалами на основе железа, меди или никеля [2].

Алюминиевые сплавы, которые получают путем классической технологии разливки в слитки, обычно оптимизируют путем тщательного выбора химического состава, легирующих элементов, методов изготовления и термической и термомеханической обработок. Однако возможности традиционной технологии производства алюминиевых сплавов по повышению механических, физических и химических свойств весьма ограничены из-за ее сложности и многостадийности. Такие возможности дают технологии порошковой металлургии алюминия.

Применение порошковой металлургии для производства алюминиевых сплавов имеет следующие преимущества:

- Благодаря быстрому охлаждению могут быть получены более рафинированные и гомогенные микроструктуры алюминиевых сплавов.

- Более широкий выбор химических составов сплавов делает возможным получение заданных свойств, таких как плотность, термическое расширение и т. п.

- Технология порошковой металлургии может обеспечивать практически точные размеры готовых изделий и более высокую термическую стабильность, а также повышенное сопротивление коррозии и высокие трибологические свойства.

Производство изделий из алюминиевых порошков

Производство порошковых алюминиевых сплавов выполняется в основном двумя методами. Для химических составов с легирующими элементами, которые имеют высокую растворимость в жидком состоянии, применяется технология быстрого затвердевания. Для легирующих элементов с низкой растворимостью в жидком состоянии обычно применяется смешивание в твердом состоянии.

Изделия из алюминиевых порошковых материалов могут изготавливаться по различным технологиям, но общими этапами их производства являются следующие:

- производство порошка

- смешивание порошков с добавлением лубрикантов и наполнителей

- холодное или горячее уплотнение, обычно с последующей дегазацией

- спекание или горячее прессование

- различные дополнительные обработки

Пример одного из производственных процессов порошковой металлургии алюминия от изготовления порошка до готового изделия представлен на рисунке 3.

Рисунок 3 – Пример типичной технологии производства

алюминиевых порошковых материалов и изделий из них [3]

Области применения продукции из порошкового алюминия

Большинство порошковых алюминиевых сплавов могут подразделяться на три основных области применения изделий и деталей:

- пониженная плотность;

- высокая прочность;

- высокая температура эксплуатации.

Снижение плотности достигается путем добавления лития. Известно, что некоторые промышленные алюминиево-литиевые сплавы (например, 2090 и 8090) производят классическим методом с выплавкой слитков. Однако методами порошковой металлургии достигают:

- сверхпереохлаждения за предел равновесной растворимости лития в алюминии

- повышения прочности путем дисперсного упрочнения очень мелкими частицами вторичной фазы.

Эти порошковые алюминиево-литиевые сплавы во многом способны заменить классические сплавы 2024 и 7075.

Высокопрочные сплавы производят:

- методом сверхбыстрого затвердевания сплавов серии 7ххх с дополнительным легированием переходными элементами, таким как кобальт, цирконий или никель

- механического легирования карбидами алюминия или оксидами алюминия чистого алюминия или сплавов алюминий-магний.

Эти сплавы предназначают для замены сплава 7075-Т6.

Сплавы для работы при повышенных температурах получают сверхбыстрым затвердеванием алюминиевых сплавов с добавками редкоземельных или переходных металлов путем механического легирования.

Несмотря на интересные технические возможности, фактический экономический интерес к порошковому алюминию в алюминиевой промышленности весьма незначительный. Главным барьером для широкого применения изделий из порошкового алюминия является их высокая стоимость – грубо в 1,5-2 раза больше, чем изделия из классических алюминиевых слитков. Это происходит из-за необходимости применения специального оборудования и мер безопасности при обращении с металлическими порошками.

Другим препятствием является малый размер заготовок, которые могут перерабатываться в изделия методами обработки металлов давлением, и ограниченная доступность. Определенным препятствием для применения компонентов из порошкового алюминия в критических несущих конструкциях из-за отсутствия надежных неразрушающих методов испытания для обнаружения малых пор или других дефектов. Промышленное применение изделий из порошкового алюминия в настоящее время в основном ограничивается [3]:

- высокопрочными сплавами для деталей военных самолетов

- износостойкими сплавами для автомобильных двигателей

- сплавов с высоким модулем упругости для повышения жесткости деталей и изделий

- высокотемпературными сплавами для двигателей, а также фюзеляжей самолетов.

Современные технологии производства алюминиевых порошков

Порошковые алюминиевые сплавы

Большинство промышленных порошковых алюминиевых сплавов основаны на деформируемых алюминиевых сплавах серий 2ххх, 4ххх, 6ххх или 7ххх, но всегда содержат легирующие добавки магния, что необходимо для снижения образования оксида алюминия на частицах порошка при его спекании [2].

Основные методы

Порошковые алюминиевые материалы могут производиться с применением несколькими методов их изготовления. Основными такими промышленными методами, то есть такими, которыми производят порошки, которые доступны на рынке, являются:

Атомизация

Атомизация включает формирование порошка из потока расплавленного металла, который разбивается на капли. Могут формироваться как порошки чистого алюминия, так и из предварительно легированные порошки. Фактически этим методом производится большая часть всех порошков. Важным аспектом этого метода является быстрое затвердевание порошка из расплава. Для реализации метода применяют следующие способы:

- Водная атомизация

- Газовая атомизация

- Вакуумная атомизация

- Воздушная атомизация

- Центробежная атомизация

Водный и газовый способы атомизации являются основными.

Быстрое затвердевание в ленту и распыление

Другой метод производства алюминиевого порошка состоит в получении быстро затвердевшей ленты и последующего измельчения этой ленты в хлопья, которые можно спрессовывать и экструдировать.

Механическое легирование

Интересным методом для производства оксидного дисперсноупрочненного материала для применения в деталях при высоких температурах является механическое легирование. В этом методе порошок многократно сваривается, разламывается и снова сваривается.

Газовая атомизация

На рисунке 4 показана схематическая диаграмма вертикального атомизатора с применением инертного газа. Сверхперегретый расплав готовится в вакуумной индукционной печи и разливается в одно или несколько сопел. Быстро расширяющийся газ разбивает жидкую струю, которая сначала превращается в тонкий лист и затем образует пучки, эллипсоиды и сферы. Этот порошок собирается, а воздух проходит через циклон, где очищается от мелкого порошка, и уходит на повторное применение. Этот процесс газовой атомизации имеет большое количество переменных параметров, таких как:

- состав сплава

- скорость подачи металла

- температура расплава

- вязкость расплава

- давление и температура газа

- тип газа

- геометрия сопла.

Рисунок 4 – Атомизация порошковых материалов инертным газом [3]

Главным преимуществом газовой атомизации является:

- гомогенность порошкового материала,

- отсутствие загрязнения благодаря атмосфере инертного газа и

- сферическая форма частиц порошка.

Водная атомизация

Водная атомизация является аналогичной газовой атомизации, но струя расплавленного металла разбивается струями воды (рисунок 5). Скорость охлаждения выше, чем при газовой атомизации и, следовательно, химическая сегрегация в порошке меньше. Форма частиц порошка более неправильная, поверхность частиц более грубая и более окисленная. Повышенная скорость воды приводит к снижению среднего размера частиц.

Рисунок 5 – Водная атомизация порошковых материалов [3]

Механическое легирование

При механическом легировании применяют смесь шаров и порошка из чистого алюминия для создания микролегированного композитного порошка на аттриторе или в другом высокоэнергетической шаровой мельнице (рисунок 6).

Рисунок 6 – Механическое легирование алюминиевых порошков [3]

Многократное перемалывание, холодное сваривание, разбиение и повторное сваривание металлического порошка приводит к образованию гомогенного порошкового материала с однородным распределением включений. Хороший баланс между перемалыванием и свариванием достигается путем правильного выбора органических жидкостей, которые значительно влияют на технологию. Механически легированные порошки очень трудно поддаются спрессовыванию, так как для их холодной пластической деформации требуются большие усилия. Этот способ не является особенно производительным, но остается привлекательным, так так с его помощью могут производиться уникальные сплавы, которые применяются в основном для изделий и деталей, работающих при высоких температурах.

Преимущества быстрого затвердевания

Важной характеристикой атомизации является быстрое затвердевание порошка из расплава (10 2 – 10 4 К/с для газовой атомизации, 10 4 – 10 6 К/с для водной атомизации). Одним из явных преимуществ повышенной скорости затвердевания является измельчение микроструктурных составляющих. Зависимость между скоростью охлаждения расстоянием между ветвями дендридов приблизительно линейная (рисунок 7). Это структурное измельчение имеет важное влияние на свойства порошковых материалов таких как, повышенная прочность, более высокая усталостная прочность и повышенное сопротивление коррозии. Другим эффектом повышенной скорости охлаждения является расширение пределов растворения легирующих элементов в твердом растворе выше равновесных величин (рисунок 8). Это дает возможность получать метастабильные сплавы с химическим составом, который не может быть достигнут при классическом металлургическом методе литья слитков.

Рисунок 7 – Уменьшение расстояния между ветвями дендритов

при быстром затвердевании [3]

Рисунок 8 – Повышение растворимости легирующих элементов

при быстром затвердевании [3]

Проблема пористости

Структура и пористость порошковых алюминиевых сплавов зависит от химического состава сплава и характеристик порошка, а также технологических условий при прессовании, спекании, аддитивных процессах и вторичных операциях обработки давлением.

Практически все свойства порошковых алюминиевых сплавов зависят от их остаточной пористости, которая может снижать показатели качества до уровней ниже, чем у традиционных деформируемых или литейных сплавов. Важным является не только снижение или исключение остаточной пористости, но также полное понимание и контроль ее присутствия в деталях и изделиях.

Вторичные технологические операции, такие как ковка, прокатка и экструзия, способны повышать плотность и снижать остаточную поверхностную пористость и, тем самым, повышать многие свойства порошковых материалов. При тщательном контроле технологических параметров порошковой металлургии свойства алюминиевых порошковых материалов могут превышать свойства традиционных деформируемых алюминиевых сплавов [2].

Читайте также: