Как можно уменьшить ширину пропила кратко

Обновлено: 02.07.2024

Труднообрабатываемые материалы широко применяются в ведущих отраслях машиностроения – авиационной, ракетной и космической технике, а также при производстве нагревательных и теплообменных установок, ядерных реакторов, турбин и других энергетических установок.

Несмотря на совершенствование заготовительных процессов, таких как точные виды литья, штамповки, порошковой металлургии, они до сих пор не обеспечивают заданных требований к точности, качеству поверхности и других эксплуатационных характеристик.

Поэтому обработка резанием является одним из основных технологических методов получения деталей из жаропрочных и нержавеющих сталей. Это обуславливает востребованность ленточно-отрезной технологии для получения заготовок под последующую обработку резанием.

С развитием техники происходит непрерывное совершенствование эксплуатационных характеристик материалов – их прочности, твердости, ударной вязкости, жаропрочности, стойкости к коррозии и др.

Появление новых материалов требует понимания и развития технологии их резки.

Поэтому практическая задача изучения процесса резания труднообрабатываемых материалов заключается в правильном выборе инструмента, оборудования и назначение таких условий обработки, при которых обеспечиваются заданное качество, наименьшая себестоимость изготавливаемых деталей, а также достигается максимально возможная производительность.

В данной статье затронем одну из групп труднообрабатываемых материалов - нержавеющие сплавы.

Нержавеющим называется материал, обладающий высоким сопротивлением коррозии в агрессивных средах, прежде всего в атмосфере воздуха, паров воды и кислот.

Нержавеющие сплавы обладают рядом физико-механических свойств, обуславливающих их технологические свойства по обрабатываемости резанием.

Сравнение значений механических характеристик нержавеющих сталей и сплавов со сталью 45 показывает, что, включая титановый сплав, значения истинного предела прочности Sк, предела прочности σв и твердости НВ при обычной температуре и отсутствии деформации (упрочнения), примерно равны.

Поэтому худшая обрабатываемость нержавеющих материалов определяется другими физико-механическими и химическими свойствами и прежде всего структурой, механическими характеристиками, определяющими их свойства не только в исходном, но и в упрочненном состоянии и при нагреве.

- Высокое упрочнение материала в процессе деформации резанием.

Повышенная упрочняемость жаропрочных и нержавеющих сталей и сплавов объясняется специфическими особенностями строения кристаллической решетки этих материалов. Известно, что пластичность материалов определяется числом возможных направлений скольжения. Кристаллы сталей ферритоперлитной группы имеют решетку пространственно центрированного куба с восемью возможными направлениями скольжения. Кристаллы сталей аустенитного класса имеют форму гранецентрированного куба с 12 возможными направлениями скольжения. Вследствие этого стали аустенитного класса более пластичны или имеют большую способность к упрочнению.

Для стали Х18Н10Т упрочнение поверхностного слоя после резания может достигать до 2 раз, сплавов 4Х12Н8Г8МФБ (ЭИ481), ХН70ВМТЮ (ЭИ617) достигает 60-65%, в то время как для обычных сталей эти значения намного ниже. - Малая теплопроводность обрабатываемого материала.

Приводит к повышенной температуре в зоне контакта, а, следовательно, к интенсивному схватыванию контактных поверхностей и разрушению режущей части инструмента. - Способность сохранить исходную прочность и твердость при повышенных температурах.

Приводит к высоким удельным нагрузкам на контактные поверхности инструмента в процессе резания. Например, для сплава ХН77ТЮ с увеличением температуры до 8000 С прочность изменяется незначительно, при этом прочность стали 45 при этой температуре снижается в 3-5 раз. Это слабое разупрочнение материала при нагреве в процессе резания приводит к высоким удельным нагрузкам на переднюю поверхность режущей части инструмента. Усугубляет действие этого фактора низкая теплопроводность этих материалов, благодаря чему высокая температура на контактных поверхностях не позволяет заметно снизить механические свойства по всему сечению срезаемого слоя. - Большая истирающая способность жаропрочных и нержавеющих сталей и сплавов.

Обусловлена наличием в структуре кроме твердого раствора второй фазы, образующей интерметаллидные или карбидные включения. Эти частицы действуют на рабочие поверхности инструмента подобно абразиву, приводя к увеличенному износу. Большое значение имеют также структурные превращения, происходящие в этих материалах в процессе пластической деформации и сопровождающиеся выпадением карбидов. Повышенная истирающая способность жаропрочных материалов вызывает необходимость применять инструментальные материалы, имеющие наряду с большой прочностью также высокую износостойкость. Большое значение при этом имеет шероховатость рабочих поверхностей инструмента. - Пониженная виброустойчивость движения резания.

Обусловленная высокой упрочняемостью нержавеющих и жаропрочных материалов при неравномерности протекания процесса их пластического деформирования. Возникновение вибраций приводит к переменным силовым и тепловым нагрузкам на рабочие поверхности инструмента, следовательно, к микро и макровыкрашиваниям режущих кромок.

1. Резка сталей марки 12Х18Н10Т и аналогичных на небольших консольных станках связана с явлением снижения заданной подачи. Снижение подачи приводит к увеличению температуры и преждевременному износу режущей кромки. Снижение подачи связано с тем, что зачастую подача на консольных станках происходит под действием веса пильной рамы. В момент превышения сил резания над усилием подачи, заданная подача снижается. Причем, чем больше диаметр заготовки и хуже обрабатываемость, тем сильнее падение подачи.

Решениями данной проблемы могут быть: 1) принудительное увеличение веса пильной рамы, путем добавления грузов; 2) применение пил с большим передним углом и ступенчатой схемой разводки.

Для стали 20Х13 подобного явления не наблюдается, за исключением приближения момента критического износа пил.

2. Резка сталей марки 12Х18Н10Т и аналогичных, возможна 3 видами материалов режущих кромок: М42, М71 и твердым сплавом. Разница при работе указанными материалами будет заключатся в стойкости, производительности и качестве поверхности реза.

Выбор режущей кромки М42 целесообразен для небольшого объема нержавейки в номенклатуре производства с размером заготовок до 200 мм. Средняя стойкость при этом для пил М42 составляет 0,2 м 2 на погонный метр пилы.

Выбор режущей кромки М71 целесообразен для средних объемов нержавейки в номенклатуре производства с размером заготовок до 400 мм. Средняя стойкость при этом для пил М71 составляет 0,6 м 2 на погонный метр пилы.

Твердосплавные пилы обладают наибольшим ресурсом по стойкости и производительности, однако цена данных пил в несколько раз больше чем у биметаллических. Поэтому применение данных пил целесообразно на предприятиях по производству или торговле нержавеющими сталями. Для внедрения данных пил должен быть произведен экономический расчёт и обоснование. Средняя стойкость при этом для твердосплавных пил составляет 1,2 м 2 на погонный метр пилы.

Резка стали 20Х13 не вызывает особых трудностей и успешно осуществляется пилами с зубом М42. Однако применение пил М71 или твердого сплава приводит к увеличению стойкости или появляется возможность увеличить производительность.

3. Кроме материала режущей кромки в конструкции пилы для резки нержавейки можно выбрать форму зуба, схему заточки и схему разводки.

Для биметаллических пил оптимальным значением величины переднего угла является +13° и выше. Чем больше передний угол, тем с меньшим усилием происходит процесс резания.

При этом нержавейки марок 08Х13, 20Х13 и др. можно эффективно резать пилами с передним углом +10°.

С точки зрения разводки для нержавейки эффективно применение ступенчатой схемы разведения зубьев, что приводит к разделению снимаемой стружки и снижение усилий резания.

Из твердосплавных ленточных пил для нержавейки необходимо выбирать варианты, имеющие групповую схему заточки зубьев обладающие разной шириной режущих кромок и разной высотой зубьев. При этом, чем большее число зубьев в группе, тем большую производительность резания можно обеспечить.

Так же специальные твердосплавные пилы для нержавейки имеют больший передний угол.

4. К специальным средствам увеличения эффективности резки нержавеющих сталей относят износостойкое покрытие и меркуризацию.

Износостойкое покрытие позволяет повысить стойкость пилы до 2 раз, при сохранении режимов резания или повысить производительность до 50% с сохранением стойкости.

Меркуризация пилы заключается в придании спинке полотна специального профиля. Это позволяет искусственно уменьшить ширину пропила путем наклона пилы относительно поверхности резания.

Данные способы повышения эффективности работы пилы применяются так же для резки титановых и никелевых сплавов, резка которых, как и для нержавейки связана со схожими трудностями.

5. Важно для резки нержавеющих сталей правильно выбрать режимы резания. Для этого можно воспользоваться кратким справочником специалиста ленточного пиления компании ВИ-МЕНС.

6. По причине низкой теплопроводности нержавеющих сталей и концентрации высоких температур на режущих кромках важно обеспечить максимальное их охлаждение.

Поэтому резка нержавейки требует применения только смазочно-охлаждающей жидкости (применение масляного тумана неэффективно). Концентрация СОЖ должна быть: для стали 20Х13 не менее 7%; для стали 12Х18Н10Т не менее 10%. Наиболее эффективной является схема подачи СОЖ в зону резания по 3 точкам: в начало, в конец и в середину заготовки.

По причине сильного налипания стружки нержавеющих сталей на зубья пилы целесообразно иметь щетки очистки стружки на станке и обеспечивать их эффективную работу.

Таким образом, общие рекомендации по резке нержавеющих сталей можно свести в одну схему:

В линейке ленточных пил VI-MENS можно выделить следующие пилы с кратким указанием их применимости:

- VI-MENS art. 108 М42 – стандартные пилы для резки профильных заготовок из нержавеющих сталей;

- VI-MENS art. 109 М42 – стандартные пилы для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 139 М42 – специализированные пилы для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 301 М71 – пилы повышенной стойкости для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 307 М71 – специализированные пилы повышенной стойкости для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 604 и VI-MENS art. 501 – твердосплавные ленточные пилы начального уровня для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 505 – высокопроизводительная твердосплавная ленточная пила для резки сплошных заготовок из нержавеющих сталей;

- VI-MENS art. 505 SV М71 – специализированная высокопроизводительная твердосплавная ленточная пила для резки сплошных заготовок из нержавеющих сталей.

§ 9. Пиление заготовок из древесины

Можно ли изготовить, например, разделочную доску без выполнения операции пиления? Как правильно распилить заготовку, чтобы получить необходимые размеры детали? Для этого нужно изучить технологию пиления.

Пиление древесины – это технологическая операция по разделению заготовки на части с образованием пропила. Важность операции пиления определяется тем, что правильно выполненное пиление уменьшает припуск на зачистку и строгание, сокращает время на изготовление детали, экономит древесину.

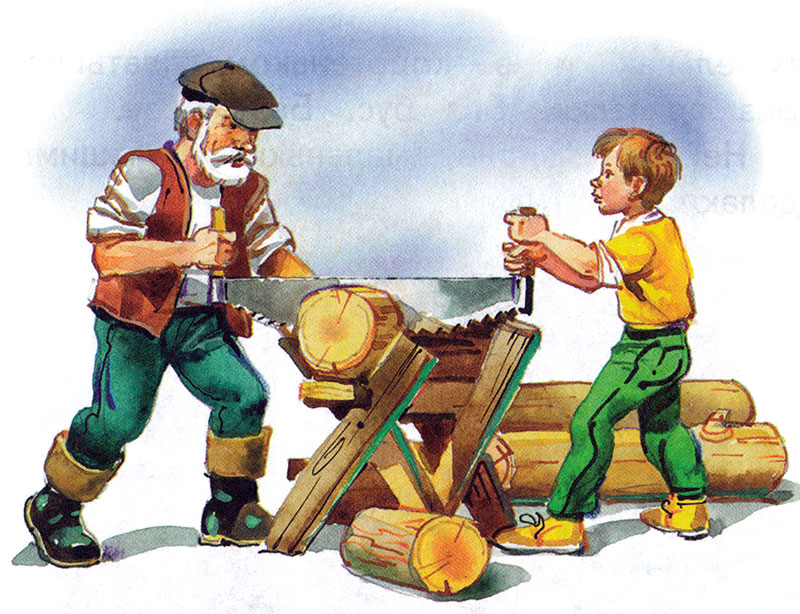

Для пиления брёвен применяют пилы-двуручки (рис. 1)

Рис. 1. Пиление пилой-двуручкой

Для пиления заготовок из древесины используют различные ручные пилы (рис. 2 и 3).

Рис. 2. Инструменты для пиления:

а – лучковая пила; б – столярная ножовка; в – выкружная пила

Рис. 3. Пилы : а – широкая ножовка: б – ножовка узкая; в – обушковая ножовка; г – наградка; д – фанерная пилка.

На уроках технологии основным инструментом для пиления древесины будет столярная ножовка широкая.

Столярная ножовка – это многорезцовый режущий инструмент с резцами-зубьями (рис. 4).

Рис. 4. Форма зубьев пил для пиления: а – продольного; б – смешанного; в – поперёк и вдоль волокон.

Лучковые пилы имеют, как правило мелкие зубья, а ножовки – крупные. Чем мельче зубья пилы, тем меньше шероховатость среза заготовки – пропила. Пропил – щель, образуемая столярной ножовкой в процессе резания.

Рис. 5. Зубья пилы для поперечного пиления: а – форма зубьев; б – вид разведённых зубьев; в – процесс пиления (вид со стороны пласти заготовки)

Пилы для поперечного пиления (пиления поперёк волокон древесины) имеют прямые зубья (рис. 5, а), для продольного пиления (вдоль волокон) – наклонные (рис. 6, а).

Рис. 6. Зубья пилы для продольного пиления: а – форма зубьев; б – вид разведённых зубьев; в – процесс пиления (вид со стороны пласти заготовки)

При пилении заготовки полотно пилы трётся о стенки пропила. Чтобы полотно не заклинивало (не застревало) в пропиле, зубья должны быть разведены , т. е. отогнуты поочерёдно в разные стороны (рис. 5, б, 6, б). В этом случае пропил становится шире, и полотно пилы при пилении не застревает в нём. Ширина развода зубьев (Т) обычно равна: Т= (1,5. 2) х t, где t – толщина полотна пилы.

Тонкие заготовки из древесины и фанеры нужно пилить мелкозубыми пилами под небольшим углом к плоскости заготовки (рис. 7, а). При распиловке толстых пиломатериалов пилу держат под углом 30. 45° (рис. 7, б).

Рис. 7. Угол наклона пилы при пилении: а – фанеры; б – толстых пиломатериалов

Чтобы качественно выполнить работу, необходимо во время пиления постоянно следить за линией разметки, нанесённой на заготовку: она должна оставаться слева вплотную к пропилу (см. рис. 7). При этом полотно пилы должно перемещаться под прямым углом к плоскости заготовки.

Чтобы распилить небольшие по размеру заготовки, их крепят в зажимы столярного верстака.

При пилении на крышке верстака (рис. 8) заготовку 1 кладут на подкладную доску 3, сверху ставят небольшой брусок 2 и прижимают его левой рукой к заготовке, совмещая торец бруска с линией разметки. Затем, опираясь полотном пилы на торец бруска, делают пилой несколько коротких движений к себе. Так получают запил – небольшой надрез в заготовке у линии разметки , позволяющий дальше пилить строго по разметке.

Рис. 8. Пиление на подкладной доске: 1 – заготовка; 2 – брусок; 3 – подкладная доска

Часто в учебных мастерских применяют несложное приспособление в виде отрезка доски с двумя упорами (рис. 9). Его устанавливают на крышку верстака, прижимая нижним упором к крышке. Заготовку укладывают на это приспособление и плотно прижимают к верхнему упору, чтобы его торец совпадал с линией разметки. После этого делают запил и выполняют пиление. В конце пиления нажим на пилу ослабляют , чтобы последние срезаемые волокна древесины не скалывались.

Рис. 9. Пиление с помощью приспособления (а): 1 – верхний упор; 2 – основание; 3 – заготовка; 4 – нижний упор; 5 – ножовка; 6 – верстак; эскизы деталей приспособления (б)

Иногда необходимо распилить несколько заготовок под углом 45 или 60°. Для этой цели используют стусло (рис. 10) – деревянную или металлическую коробку с пропилами в боковых стенках, расположенными под различными углами.

Рис. 10. Пиление в стусле: 1 – стусло; 2 – прижимной винт; 3 – заготовка; 4 – пропилы

В настоящее время при строительных работах для распиливания деревянных заготовок толщиной до 60 мм обычно применяют электрические лобзики (рис. 11).

Рис. 11. Электролобзик: 1 – пилка; 2 – корпус; 3 – кнопка включения; 4 – кнопка блокировки включения; 5 – ручка; 6 – электрический шнур; 7 – опора

На деревообрабатывающих предприятиях пиление древесины производят на круглопильных станках (рис. 12).

Рис. 12. Ообработка заготовки из древесины на круглопильном станке.

Правила безопасной работы

- Перед пилением необходимо правильно и надёжно закрепить заготовку на верстаке. Следует пользоваться приспособлениями для распиловки.

- Во время пиления нельзя держать левую руку близко к полотну пилы.

- При пилении не делать резких движений пилой и не допускать изгибов её полотна.

- По окончании работы стружку с крышки верстака удалять только специальной щёткой.

Знакомимся с профессиями

Станочник-распиловщик – это специалист, работающий на деревообрабатывающем предприятии и занимающийся распиловкой различных пиломатериалов. Он выполняет настройку и наладку деревообрабатывающих станков и управляет ими при обработке пиломатериалов. Он должен знать свойства древесины, уметь экономно распиливать материал, обеспечивать получение качественных заготовок.

Практическая работа "Пиление заготовок из древесины"

- Рассмотри пилы, имеющиеся в учебной мастерской. Определи, для какого вида пиления они предназначены; какие пилы имеют мелкие зубья, а какие – крупные.

- Распили предварительно размеченные заготовки (по указанию учителя).

- Проверь размеры выпиленных заготовок.

Новые слова и понятия

Ножовка, пиление (поперечное, продольное), разводка зубьев, стусло, станочник-распиловщик.

Цель настоящих рекомендаций - помочь вам добиться наилучших результатов работы ленточных пил по дереву. Каждый производитель ленточных пил использует собственную специально разработанную сталь. От ленточной пилы требуется:

-чтобы она была максимально стабильной в пропиле, что влияет на качество поверхности распиливаемого материала;

-чтобы ее продолжительность жизни была долгой (во всяком случае дольше, чем у конкурентов);

-чтобы она давала высокую скорость пиления и, соответственно, высокую производительность;

Как вы понимаете, у любого положительного качества есть сопровождающие побочные явления, влияющие на основные показатели пилы, и производителям ленточных пил все еще есть над чем работать. Пила может привести к успеху или провалу всей операции распиловки, поэтому она требует к себе внимательного отношения со стороны операторов и заточников, для которых очень важно понимать теорию пил.

Чтобы добиться максимальной отдачи от приобретенной вами ленточной пилы, необходимо проделать с ней и со станком некоторые действия:

- приготовьте пилу в зависимости от типа распиливаемой древесины;

- правильно установить полотно пилы на шкивах: от впадины зуба до кромки шкива должно быть расстояние 1,5. 3 мм.- пила должна поддерживаться по обеим сторонам бревен как можно ближе к нему. Правильное положение направляющих роликов пилы придает ей дополнительную устойчивость при распиловке и возможность пилить с наибольшей скоростью, продление жизни пилы и увеличение количества пиломатериала, напиленного пилой.

Форма зуба разрабатывалась и выверялась годами. Если вам в голову взбрела мысль, что пила будет пилить вне зависимости от того, какую форму имеет зуб, гоните ее прочь.

При правильной эксплуатации ленточная пила может служить до тех пор, пока в результате перезаточек ее ширина не уменьшится до 65% от исходной.

Толщина пилы определяется диаметром шкивов на распиловочном станке. От толщины пилы зависит срок ее службы и точность пиления. Теоретически чем тоньше пила тем дольше срок ее службы, так как напряжения изгиба в ней меньше, но с другой стороны тем больше риск ее выхода из строя в результате оплошности или несоблюдении правил эксплуатации.

Угол зацепа (передний угол), разводка зуба, острота и правильно выбранная высота зуба – это 4 наиболее важных фактора, определяющие способность пилы пилить. Все 4 фактора влияют на производительность и качество распиловки.

Это расстояние между верхними точками соседних зубьев. Этот параметр всегда остается одинаковым. В процессе заточки на исправном оборудовании они не изменяется.

Высота зуба (глубина пазуха) - это расстояние от самой нижней точки пазуха (впадины) до самой верхней точки зуба. Пазух - это пространство между зубьями, которое выносит опилки при распиловке. При заточке пилы вы должны выбирать достаточно материала из пазуха пилы для получения соответствующей высоты. Глубина впадины зуба составляет около 30% от шага. Для обеспечения длительного срока службы пилы впадина не должна упрочняться в процессе заточки и не должна содержать концентраторов напряжений, царапин и заусенцев. В хрупких заусенцах находится множество трещин, которые могут легко проникать в пилу, особенно во впадинах, гдеи присутствует наибольшее напряжение. После заточки с зубьев должны быть удалены все заусенцы. Если заточка произведена правильно, они снимаются деревянным бруском.

6. УГОЛ ЗАЦЕПА (ПЕРЕДНИЙ УГОЛ)

Это угол наклона передней кромки зуба относительно ординаты 90°. Он позволяет зубу сцепиться с древесиной при распиловке. Зуб должен удалять достаточно материала, чтобы пила сама погружалась в бревно. Значение угла зацепа подбирается таким образом, чтобы снизить усилие подачи. Если угол зацепа слишком большой по сравнению со скоростью подачи, это приведет к дребезжанию, неровным(грубым, шершавым) пропилам и плохому качеству распила. Пила будет резко притягиваться к дереву, при этом ее передняя кромка может слишком далеко выступать за пределы шкивов. Если же этот угол слишком мал, пилу придется с усилием вводить в бревно, что снизит скорость распиловки, и, как следствие, снизит производительность. Размер угла зацепа определяется типом древесины и нормой производительности. В большинстве операций по распиловке мы рекомендуем угол зацепа от 10 до 12, 5°15``. На пилах с неправильно подобранным углом зацепа возможно образование трещин, особенно в пазухах зуба.

7. РАДИУС В ОСНОВАНИИ ЗУБА

Радиус встроен в захват пилы и удаляет опилки. В процессе распиловки усилие на вершине зуба действует против зуба. Это противодействие создает большой \"стресс\" в основании зуба. Радиус распространяет этот стресс на достаточно большую площадь, чтобы снизить влияние стресса на продолжительность жизни пилы. Слишком низкий радиус (малый радиус) на поверхности приведет к разрыву пилы. Слишком высокий (большой радиус)на зубе приводит к его быстрому забиванию, что вызывает снижение скорости пиления и сокращение продолжительности жизни пилы. Слишком высокий зуб будет иметь такой же эффект и будет плохо держать разводку.

8. ЗАТОЧНЫЕ СТАНКИ

Станок должен поддерживаться в хорошем состоянии. Не допускаются люфты в подшипниках и направляющих. Вибрация заточного камня и люфты в механизме подачи могут привести к повреждению зубьев.

9. ОБСЛУЖИВАНИЕ ЗАТОЧНОГО КАМНЯ

10. РАЗВОДКА ЗУБА

10.1. Разводка зуба

Это расстояние, на которое зуб отклоняется по отношению к полотну пилы. Разводка зуба является важным фактором работы пилы. Чем больше разведен зуб, тем шире будет пропил и тем большая требуется мощность двигателя. Цель разводки зубьев - создание зазора для пилы в пропиле, другими словами, нужно уменьшить трение между деревом и пилой так, чтобы пила проходила по пропилу без перегрева. Величина разводки зависит от породы древесины. Чем мягче и волокнистее древесина, тем больше разводятся зубья для уменьшения трения о волокна. Мягкие породы древесины имеют грубые, длинные волокна, в то время как у более твердых они практически отсутствуют. Последнее относится и к мерзлой древесине мягких пород, которые пилятся с незначительной разводкой.

10.2. Как понять, правильно ли разведена пила?

Разводку можно считать оптимальным, когда между полотном пилы и деревом, которое она пропиливает, находится смесь из 65-70% опилок и 30-35% воздуха. Внешним проявлением того, что пила разведена правильно, является выброс из пропила приблизительно 80-85% опилок. В случае, когда пила разведена слишком сильно, выбрасывается недостаточное количество опилок. Если пила разведена недостаточно, на поверхности доски остаются плотно спрессованные, горячие опилки. Ничего хуже для пилы невозможно придумать. Опилки должны быть теплыми на ощупь, а не горячими или холодными. Пила, которая разведена слишком сильно, скорее всего, будет пилить рывками, а разведенная недостаточно будет пилить волнами.

Если вы пилите бревна диаметром 30 см на хорошей скорости и опилки на ощупь теплые, то не следует пытаться пилить бревно диаметром 60 см пилой с тем же разводом, ведь ей придется удалять из пропила вдвое больше опилок. Как Вы наверняка догадались, следует увеличить развод (приблизительно на 20%). Вывод, который напрашивается сам собой: бревна следует сортировать по толщине, прежде чем их пилить. Еще один очень важный момент: разводить следует только верхнюю треть зуба, не разводите зуб под корень, в процессе пиления должен участвовать только острый уголок на самой вершине зуба.

Помните, что чем мягче дерево, которое Вы пилите, тем больше должен быть развод. Точить пилу после свободного провиса 4-5 часов в вывернутом состоянии с минимальным съемом металла (если необходимо, то несколько раз), а потом зачистить заусенцы и разводить. Основное правило: наилучший развод получается Вами экспериментально, не надо искать формулы для того, чтобы его вычислить.

10.3. Точка разводки на зубе

При разводке пилы необходимо особое внимание уделять расположению пилы в разводном устройстве. Линия сгиба (кромка прижима пилы) должна находиться в самой нижней точке пазуха. Точка изгиба (где фиксатор разводного устройства давит на зуб) должна быть примерно на половине высоты зуба. Если линия изгиба расположена слишком высоко, гнется верхняя часть зуба, пила будет неустойчивой, а распиловка волнистой. Это снижает скорость пиления, а также возможен досрочный выход пилы из строя.

Неправильная заточка и разводка пилы - главная причина преждевременного выхода пилы из строя. Весь процесс заточки и разводки служит продлению жизни пилы.

11. ЧИСТКА И ПРОВЕРКА ПИЛ

Сразу же после работы пила должна быть очищена от опилок и смолы, а перед заточкой подвергнута тщательному осмотру. Иначе возможно засорение заточных кругов, что приведет к неправильной заточке, например, к упрочнению впадины после заточки и к последующему возникновению трещин.

Снимайте напряжение пилы, как только прекратили пилить.

В процессе работы пилы разогреваются и, как следствие, увеличиваются в длину. Остывая, пилы стремятся сжаться до своего первоначального размера и в процессе этого в пиле возникают избыточные напряжения. Помимо этого в пиле остается \"память\" от формы двух шкивов, что сильно укорачивает \"жизнь\" пилы.

Способности оператора-распиловщика играют ключевую роль в получении максимальной производительности пилы и продолжительности её жизни, так как он контролирует многие факторы, влияющие на распиловку. Скорость пиления зависит от породы древесины. Мягкие породы (в основном, хвойные) имеют неодинаковую (неравномерную) плотность годовых колец. Сучья требуют внимательного слежения за регулировкой скорости пиления. Твердые породы древесины из-за более равномерной плотности (кроме бревен очень низкого качества) обычно могут распиливаться быстрее и с постоянной скоростью. В целом, все породы отличаются по плотности (твёрдости).

12.1. Диаметр бревен

Наивно думать, что бревна диаметром 20 см и 80 см можно пилить с одинаковым результатом и скоростью.

Во втором случае площадь пропила увеличивается почти в три раза, соответственно, в три раза увеличивается объем выносимых опилок.

По мере высыхания бревна становятся тверже. В некоторых породах высыхание приводит к тому, что мягкие породы пилятся как твердые, с медленной скоростью.

12.3. Чистота бревен

При пилении грязных бревен возникает необходимость слишком часто затачивать пилу. Правильная заточка приводит к уменьшению ширины пилы. Чем тоньше пила, тем ниже скорость пиления, поскольку она становится неустойчивой в пропиле.

13. ПОЛОЖЕНИЕ НАПРАВЛЯЮЩИХ РОЛИКОВ ПИЛЫ

Правильное положение роликов пилы обеспечивает устойчивость пилы в пропиле. Эта устойчивость позволяет оператору пилить с наибольшей скоростью. Пилите так быстро , насколько вы можете для достижения точного ровного пропила и получения качественного материала.

14. СРОК СЛУЖБЫ ПИЛЫ

Трещины во впадинах являются одним из факторов, ограничивающим срок службы ленточных пил.

Большинство трещин на ленточных пилах можно объяснить усталостью материала из-за \"стресса\", вызванного локальными изменениями в геометрической форме или объеме, либо производственным браком при сварке (разрывы по сварному шву), либо ошибками в заточке и разводке. Трещины могут возникнуть и при плохом качестве стали.

15. СКОРОСТЬ РАСПИЛОВКИ

Скорость распиловки определяется диаметром и скоростью вращения шкивов. Нормальная линейная скорость пилы составляет около 30 м/с. При увеличении линейной скорости пилы и скорости подачи возможно получение более чистого пропила, но при этом сокращается срок службы пилы в результате усталости металла.

Пиление является одной из наиболее ответственных операций в процессе обработки древесины. От качества его выполнения во многом зависят качество изготовления деталей и экономия древесины. Правильно выполнив пиление, можно уменьшить припуски на последующее строгание и время на изготовление детали.

Ручные столярные пилы делят на натянутые с тонким пильным полотном и ненатянутые со свободным, более толстым полотном. К натянутым пилам относятся все лучковые пилы , а к пилам, имеющим свободное полотно,— ножовки .

По направлению разрезания волокон различают поперечное, продольное и смешанное пиление.

При поперечном пилении направление реза (пропила) перпендикулярно волокнам.

При продольном пилении — параллельно волокнам. При смешанном пилении — направлено под углом к ним.

Режущим элементом любой пилы является лента с нарезанными на ней зубьями. Каждый зуб представляет собой резец . Зубья пил характеризуются также шагом и высотой: высота — кратчайшее расстояние между основанием и вершиной зуба; шаг — расстояние между вершинами соседних зубьев.

Для поперечного пиления заготовок применяют пилы, у которых зубья имеют прямой треугольный профиль, а для продольного пиления — пилы с наклонным профилем зубьев.

Ручные пилы выпускают с мелкими и крупными зубьями.

У пил для поперечного пиления острые режущие кромки вершин зубьев поочередно надрезают волокна древесины и выносят отколовшиеся частички древесины в виде опилок.

У пил для продольного пиления выступающие вперед режущие кромки наклонных зубьев срезают волокна древесины и отрезанные частички скалываются вдоль волокон, образуя опилки. Ниже на рисунках показаны формы зубьев и схемы перерезания волокон продольными и поперечными пилами.

Читайте также:

- Школа 21 саратов педагогический состав

- Классификация видов экономического анализа кратко

- Что лежит в основе музыкальных и литературных произведений кратко

- Кто и когда изобрел первый электродвигатель пригодный для практического применения кратко

- Какое значение вкладывали наши предки в понятие степь кратко