Для чего служит стружка ломатель кратко

Обновлено: 04.07.2024

Стружколом для токарных ЧПУ

Режу на токарнике резцом Мицубиська один и тот же металл. При съеме 1мм стружка мелкая и такую траспортер уберет, а вот при съеме 0,5мм стружка навивается и транспортер такую не возьмет.

Кто нибудь встречал в САМ программах или есть какая нибудь фишка в ЧПУ чтобы ломать стружку (сброс подачи чтобы сломать стружку)?

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

то что у меня пластинки ISCAR, все ломают стружку если снимаю 3мм с диаметра (1.5 в радиусе).. стружка не длиньше 6-7мм. и упаси бог стоять с открытой дверью перед станком! горячая. а летят как пули!

но с какой только не пробывал пройти чистовой. от 0.5 до 0.1. все идут "пружинкой". цельная.. и в конце "мочалка".

самое пакостное, что у меня детальки должны выходить "готовые" тоесть красивые.. а когда эта мочалка попадает под резец считай брак, отставляю в сторону (после обработки всей партии, уменьшаю размер и прохожу второй раз этот брак).

как ломать тонкую стружку я тоже для себя так и не решил

Так у меня пластинка со стружколомом и есть. И если правильно понял то стружколом будет работать при определенном съеме. Когда съем уменьшается у меня лезет бесконечная стружка. Получается для работы нужно иметь 2 разца черновой и чистовой. Да по фуншую так и нужно подобрать резец, стружколом и точить партию мильон тыщь штук. А когда разовые деталюшки. И проблем нет резцов натыкать с разным стружколомом когда револьверка на 20 инструмента, а не на 8

Вижу выход ломать стружку хитрой подачей как обычно делаю при точении в ручную

Вот сегодня точил один и тот же материал. Разные резцы, разный стружколом. Но навивающую стружку получаю на обоих резцах при малом съеме.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

NightV писал(а): то что у меня пластинки ISCAR, все ломают стружку если снимаю 3мм с диаметра (1.5 в радиусе).. стружка не длиньше 6-7мм. и упаси бог стоять с открытой дверью перед станком!

NightV писал(а): самое пакостное, что у меня детальки должны выходить "готовые" тоесть красивые.. а когда эта мочалка попадает под резец считай брак, отставляю в сторону (после обработки всей партии, уменьшаю размер и прохожу второй раз этот брак).

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Для завивания и ломания стружки применяют следующие способы:

1) образование на передней поверхности инструмента канавок;

2) образование на передней поверхности инструмента уступов;

3) пайка на переднюю поверхность инструмента специальных пластинок из твердого сплава или из инструментальных сталей;

4) применение накладных стружкозавивателей и стружколомателей.

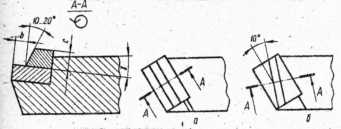

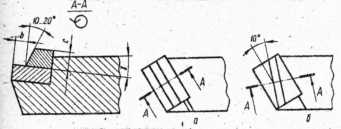

Рис. 13. Накладной стружколоматель

Канавки на передней поверхности получают абразивной заточкой или электроэрозионным способом. Для канавок (рис. 11) при работе с подачами до 0,8 мм принимается R = 4… 6 мм, а при работе с подачами более 0,8 мм – R = 10… 12 мм. Основной недостаток завивания стружки посредством канавок – повышенный расход твердого сплава.

Уступы на передней поверхности образуются главным образом абразивной заточкой (рис. 12). Размеры ширины уступа зависят от условий обработки (табл. 28).

Пайка на переднюю поверхность специальных пластинок из твердого сплава может производиться в двух положениях. При параллельном расположении специальной пластинки относительно режущей кромки будет происходить завивание стружки в виде длинных спиралей (рис. 13, а), а при расположении специальной пластинки относительно режущей кромки под углом 10° – стружколомание (рис. 13, б). Расстояния b от режущей кромки до специальной пластинки рекомендуются такие же, как и ширина уступа при абразивной заточке, а толщина с специальных пластинок обычно принимается равной 6… 8 мм.

Для завивания и ломания стружки применяются также накладные стружкозавиватели различных конструкций. К накладным стружкозавивателям и стружколомателям относятся и прижимные (крепежные) детали в резцах с механическим креплением режущих твердосплавных пластинок.

В связи с современным уровнем развития промышленности большое значение имеет применение различных конструкций инструмента с механическим креплением многогранных неперетачиваемых пластин и монолитного твердосплавного инструмента, особенно мелкоразмерного монолитного инструмента с вышлифовкой по целому.

Для завивания и ломания стружки применяют следующие способы:

1) образование на передней поверхности инструмента канавок;

2) образование на передней поверхности инструмента уступов;

3) пайка на переднюю поверхность инструмента специальных пластинок из твердого сплава или из инструментальных сталей;

4) применение накладных стружкозавивателей и стружколомателей.

Рис. 13. Накладной стружколоматель

Канавки на передней поверхности получают абразивной заточкой или электроэрозионным способом. Для канавок (рис. 11) при работе с подачами до 0,8 мм принимается R = 4… 6 мм, а при работе с подачами более 0,8 мм – R = 10… 12 мм. Основной недостаток завивания стружки посредством канавок – повышенный расход твердого сплава.

Уступы на передней поверхности образуются главным образом абразивной заточкой (рис. 12). Размеры ширины уступа зависят от условий обработки (табл. 28).

Пайка на переднюю поверхность специальных пластинок из твердого сплава может производиться в двух положениях. При параллельном расположении специальной пластинки относительно режущей кромки будет происходить завивание стружки в виде длинных спиралей (рис. 13, а), а при расположении специальной пластинки относительно режущей кромки под углом 10° – стружколомание (рис. 13, б). Расстояния b от режущей кромки до специальной пластинки рекомендуются такие же, как и ширина уступа при абразивной заточке, а толщина с специальных пластинок обычно принимается равной 6… 8 мм.

Для завивания и ломания стружки применяются также накладные стружкозавиватели различных конструкций. К накладным стружкозавивателям и стружколомателям относятся и прижимные (крепежные) детали в резцах с механическим креплением режущих твердосплавных пластинок.

В связи с современным уровнем развития промышленности большое значение имеет применение различных конструкций инструмента с механическим креплением многогранных неперетачиваемых пластин и монолитного твердосплавного инструмента, особенно мелкоразмерного монолитного инструмента с вышлифовкой по целому.

Рис. 11. Форма канавки для стружкозавивания

5. Настройка рубанков, фуганков и шерхебелей.

Перед строганием производят настройку струга: рубанка, фуганка или шерхебеля. Для этого струг (рис. 4) переворачивают подошвой 4 вверх и с передней стороны (по стрелке А) смотрят, на какую величину и без перекоса ли выставлена режущая кромка 5 ножа.

У рубанка и фуганка режущая кромка должна располагаться над подошвой без перекоса (параллельно плоскости

подошвы) на величину 0,3. 0,5 мм, а у шерхебеля — до 3 мм. Высоту расположения режущей кромки над подошвой рубанка ориентировочно можно измерить линейкой, как показано на рис. 14. Более точно расположение режущей кромки измеряют с помощью специального индикаторного приспособления.

Чтобы правильно установить и закрепить нож, струг разбирают.

Струги с деревянными колодками и с креплением ножа клином разбирают так. Левой рукой берут c тр y г за колодку (рис. 15. а), а правой рукой наносят легкие удары киянкой или молотком (рис. 15. б) по задней стороне колодки (по стрелке), пока не выбьется клин. Нож выставляют на нужную величину (рис. 15 в) и слегка заклинивают клином. Затем забивают клин молотком (рис.15, г) и проверяют, правильно ли выставлен нож.

Следует иметь в виду, что при заклинивании нож немного перемешается с клином. А поэтому режущую кромку предварительно выставляют на меньшую величину.

Перекос режущей кромки устраняют ударами молотка с боков ножа.

У стругов с металлической колодкой нож зажимается винтом, ввинчиваемым в металлический клин, который одновременно является стружколомателем. Стружколоматель (стружколом) служит для надлома стружки, чтобы она не откалывалась от обрабатываемой поверхности. Наличие стружколомателя уменьшает неровности на обработанной поверхности.

У ножей со стружколомателем расстояние от режущей кромки ножа до кромки стружколомателя должно быть 1.0..4,0 мм в зависимости от толщины стружки и твердости древесины.

Засорившийся леток (отверстие на подошве) очищают, вытягивая стружку вверх или проталкивая ее тонкой щепкой.

При невозможности прочистить леток разберите струг, прочистите леток и вновь соберите.

Не выталкивать засорившуюся стружку со стороны режущей кромки. Это может привести к порезу руки.

1. Разберите один из видов стругов (шерхебель, рубанок, фуганок)

2. Настройте режущую кромку ножа на нужную высоту по з0аданию учителя и закрепите нож.

3. Проверьте правильность и высоту расположения режущей кромки ножа. Выполненную работу сдайте на проверку учителю

Новые термины: Подошва струга, режущая кромка, перекос, стружколоматель, кромка стружколомателя, леток.

Вопросы и задания

1. Как должна распологаться режущая кромка относительно подошвы струга?

2. Как настраивают и крепят нож струга с деревянной колодкой?

3. Как настраивают и крепят нож на стругах с металлической колодкой?

4. Для чего служит стружколоматель?

5. Как прочищают засорившийся леток?

6. Перечислите правила безопасности при чистке летка.

Заслуживает внимания универсальный стружколоматель, устанавливаемый на резцедержатель станка (рис. 59). Он может быть использован для резца с различными геометрическими элементами благодаря возможности осуществления поворота головки стружколомателя в широких пределах и быстрой смены требуемой вставки. Поворот в различных плоскостях обеспечивает плотное прилегание вставки к передней поверхности резца и устраняет попадание стружки под вставку. Геометрические параметры τ, ε, к выбираются такими же, как и для накладных стружколомателей. Размеры вставок приведены на рис. 59.

Рисунок 59 – Универсальный стружколоматель

В практике нашел применение стружколоматель экранного типа (рис. 60). Он основан па следующем принципе. Сторона стружки, обращенная к резцу, обладает более высокими механическими свойствами по сравнению с внешней шероховатой стороной (рис. 60, а). При ломании стружки при помощи экрана, в противоположность стружколомателям другого типа, излом ее осуществляется от наружной шероховатой стороны к гладкой, на что требуется затрата меньшей силы. Далее, стружка не дает дополнительного усилия на режущую часть резца, так как она ломается при наталкивании на экран уже после прохождения передней поверхности резца. Ломание стружки осуществляется без дополнительной деформации не завивание. Режущая кромка не страдает от ударов сходящей стружки. Стружка после прохода через экран опускается вниз и безопасна для рабочего. Получающаяся в процессе резания стружка упирается в сферический экран в точке А (рис. 60, б), при дальнейшем отделении стружка выпучивается и ломается точке В на мелкие изогнутые куски пли падает в виде нескольких надломленных частей. Недостатком экранного стружколомателя является его громоздкость и неуниверсальность. Он показывает хорошие результаты при обработке среднеуглеродистых и малоуглеродистых сталей при подаче 0,35-0,85мм/об, толщине среза 3-12 мм и скорости резания 50-180 м/мин.

Помимо приведенных, предложен ряд новых методов и конструкций стружколомателей, основанных на других принципах. Из них следует отметить:

- динамический, основанный на том, что сходящая стружка приводит во вращение стружколоматель в виде ролика, установленного около передней поверхности резца;

- метод, основанный на использовании вибраций резца;

- кинематический метод, основанный на использовании колебательных движений резца от специального кулачка.

Первые два способа нуждаются еще в дальнейшем изучении, тогда как третий нашел удачное применение на автоматической линии роликоподшипников.

Рисунок 60 – Стружколоматель экранного типа

В результате рассмотрения методов стружколомания следует установить, что каждый стружколоматель может надежно работать только при определенных режимах резания, поэтому ни одна конструкция не может претендовать на универсальность. Геометрические параметры стружколомателя также зависят от выбранного режима резания и от рода обрабатываемого материала. Выбор той или иной конструкции стружколомателя обусловлен характером производства и конкретными условиями работы. Целесообразно во всех случаях, где это допустимо, пользоваться накладными сменными стружколомателями как регулируемыми, так и нерегулируемыми.

Первые – при мелкосерийном или индивидуальном производстве, когда требуется часто менять геометрические параметры стружколомателя, приспосабливая к каждой конкретной операции. Вторые – при массовом производстве, когда инструмент работает с постоянным режимом резания и на одних и тех же деталях. Нерегулируемые накладные стружколомателя целесообразно применять также и для крупных сечений стружки, когда ломание различной по величине стружки вполне обеспечивается одними и теми же геометрическими параметрами. Это, например, принято для резцов, предназначенных для тяжелого машиностроения. По возможности не следует применять накладные стружколомателя, припаянные пли приваренные непосредственно к твердосплавной пластинке или к державке. Все резцы сборной конструкции должны быть снабжены накладными сменными стружколомателями. Уступы и лунки, выполняемые непосредственно на пластинках твердого сплава, приводят к нерациональному его использованию из-за больших потерь. Поэтому их следует применять только в тех случаях, когда накладные стружколоматели не могут быть использованы, например, при расточных работах или при обработке деталей сложной конфигурации.

Стружколоматель дробит стружку на мелкие части, которые легко удаляются из рабочей зоны.

₭Ⱥ℘ŦℴႴℰᏁѣ

05.01.2021 оставил(а) комментарий:

Стружколоматели применяют при точении вязких металлов с целью дробления сливной стружки, которая мешает работе и может быть причиной несчастного случая.

В этой статье мы рассмотрим инструмент, который имеет вид стального паза, имеющего прямоугольное сечение, служащего для ломки непрерывной стружки. Называется этот инструмент стружколомом.

Итак, нам нужно разобраться, зачем же нужен стружколом. Ну для начала, вспомним то, что форма стружки должна быть удобной для удаления и безопасной для человека, который работает с инструментом. Стружка может представлять отдельные кусочки, короткие завитки, имеющие спиральную или плоскую пружину.

Для того, чтобы получить такую стружку необходимо применять специальные способы по завиванию или дроблению стружки. А именно, для получения стружки способствуют:

- определенная геометрия режущей части резца;

- передняя поверхность резца должна обладать уступами и лунками;

Стружколом с припаянной пластиной

Итак, стружколоматель, имеющий припаянную пластину, используется в широких пределах режимов резания. Конечно же, без недостатков этот инструмент не обошелся. Значительным минусом является то, что стружколом достаточно сложен в изготовлении и, также, возникают сложности при переточке. Да и к тому же, происходит увеличение расхода твердого сплава. Недостаточная универсальность.

Накладной стружколом

Накладной стружколоматель - устройство, независящее от резца и закрепляемое в суппорте станка. Эффективному применению при разных режимах резания способствует изменение уступа стружколома. Но, кстати, накладные стружколомы не получили должного применения и распространения ввиду своих недостатков. Они громоздки, при установки возникают различные сложности.

Подбор стружколома для конкретных условий

Конечно же, существуют разные стружколомы. Их различают: геометрия пластин с углами отрицательными или положительными, и форма. Для подборки правильного инструмента нужно отталкиваться от обрабатываемого материала и от вида токарной операции.

Передняя часть такого стружколома сужена, имеется углубление. Ко всему этому, обработка производится благодаря большому главному переднему углу. А вот черновая обработка предполагает отрицательный угол. И это позволяет обеспечивать необходимые свойства. А именно, увеличивается прочность кромки. Появляется возможность дробить стружку при большой глубине резания.

В заключении можно сказать, что в принципе, не так важен вид обработки, как сочетание различных качеств и параметров. Так, очень важны: геометрия рабочей поверхности, сплав, покрытие и смазочно-охлаждающая жидкость.

Дополнительная информация

- Заказчик: Организация

- Статус: Нет исполнителя

- Срок сдачи проекта после оплаты аванса: 01.05.2015

- ЦЕЛЬ ПРОЕКТА: расскажите про виды стружколомов

4 комментарии

Жаль тяжело их перетачивать

Да я бы сказал стружколом почти не возможно переточить, особенно если он не большого размера

Но без стружколому существенно падает стойкость и что очень важно качество обработанной поверхности

Как улучшить стружкодробление при токарной обработке – лучшие советы по стружкодроблению при токарной обработке

Стружкодробление и заклинивание стружки представляют собой серьезные проблемы во всех токарных операциях. Плохой контроль над стружкодроблением может привести к ухудшению качества заготовки, браку деталей, потерям материала, сокращению срока службы инструмента и поломке станка.

Факторы, влияющие на стружкодробление при токарной обработке

Проблемы со стружкодроблением особенно распространены в условиях массового производства, когда обрабатываемые детали представляют собой отливки или поковки. Улучшение контроля над стружкодроблением сводится к четырем факторам. Радиус вершины, глубина резания, скорость подачи и геометрия вершины пластины.

– Геометрия пластины: в зависимости от ширины канавки для стружки и конструкции микро- и макрогеометрии стружка будет открытой или более сжатой,

– Радиус вершины: меньший радиус вершины лучше контролирует стружку, чем больший радиус вершины.

– Глубина резания: в зависимости от материала заготовки большая глубина резания будет влиять на стружкодробление, что приведет к большему усилию для ломки и удаления стружки.

– Скорость подачи: если скорость подачи слишком мала, стружка будет образовываться на основной передней поверхности, что приведет к нагромождению заготовки на режущей кромке, если она слишком высока, сильно сжатая стружка вызовет высокое давление и поломку инструмента.

– Скорость резания: изменение скорости резания повлияет на управление стружкодроблением ЧПУ.

– Материал: короткая стружка, как правило, легко поддается механической обработке. Для материалов с превосходной механической прочностью и стойкостью к ползучести стружкодробление имеет большее значение.

Как улучшить стружкодробление и повысить производительность при токарной обработке?

– Многие мастерские стараются максимально эффективно использовать обычную токарную обработку, используя инструменты с большими углами в плане и максимально возможным радиусом при вершине. Это помогает уменьшить толщину стружки, что увеличивает срок службы инструмента и производительность. Однако этот метод затрудняет разрушение стружки, что приводит к образованию длинной волокнистой стружки, которая может намотаться на инструменты или заготовку. Остановка станка для ручного распутывания стружки значительно замедляет производство.

– Кроме того, оператору также необходимо учитывать подачу, глубину резания и выбор пластины. Подумайте о выборе инструмента с прецизионной подачей СОЖ. В сочетании с геометрией пластины, обеспечивающей лучшее стружколомание, вы сможете увеличить как подачу, так и глубину резания, что значительно повысит производительность.

– Чтобы уменьшить застревание стружки при обычном точении, поворачивайте в сторону уступа и останавливайтесь до размера уступа. Окончательный вертикальный разрез следует выполнять от внешнего диаметра к внутреннему диаметру.

– Самый распространенный метод ломки стружки – это использование вставок со специальной геометрией, которые создают напряжения в стружке, вызывающие ее дробление.

– Наиболее эффективная операция заключается в том, что стружка отламывается от необработанной поверхности, образуя валок, который будет последовательно ломаться. Это обеспечивает превосходное качество поверхности и эффективность работы, а также позволяет избежать дорогостоящего повреждения инструмента.

Читайте также: