Для чего проводится поверхностная обработка нитей кратко

Обновлено: 05.07.2024

Учитель. Издавна, для производства тканей люди использовали те волокна, которые давала им природа. Вначале, это были волокна диких растений, затем волокна конопли, льна, а также шерсть животных. С развитием земледелия люди начали выращивать хлопчатник, дающий очень прочное волокно.

Но природное сырьё имеет свои недостатки, натуральные волокна слишком короткие, требуют сложной технологической обработки. И, люди стали искать сырьё, из которого можно было бы дешёвым способом получать ткань тёплую, как шерсть, лёгкую и красивую как шёлк, практичную, как хлопок.

Сегодня все текстильные волокна можно представить в виде следующей схемы:

Сейчас в лабораториях синтезируются всё новые и новые виды химических волокон, и ни одному специалисту не под силу перечислить их необъятное множество. Учёным удалось заменить даже шерстяное волокно – оно называется нитрон.

Производство химических волокон включает 5 этапов:

1. Получение и предварительная обработка сырья.

2. Приготовление прядильного раствора или расплава.

3. Формование нитей.

4. Отделка.

5. Текстильная переработка.

Хлопковые и лубяные волокна содержат целлюлозу. Было разработано несколько способов получения раствора целлюлозы, продавливания его сквозь узкое отверстие (фильеру) и удаления растворителя, после чего получались нити, похожие на шёлковые. В качестве растворителей использовали уксусную кислоту, щелочной раствор гидрооксида меди, едкий натр и сероуглерод. Полученные нити называются соответственно:

- ацетатными,

- медноаммиачными,

- вискозными.

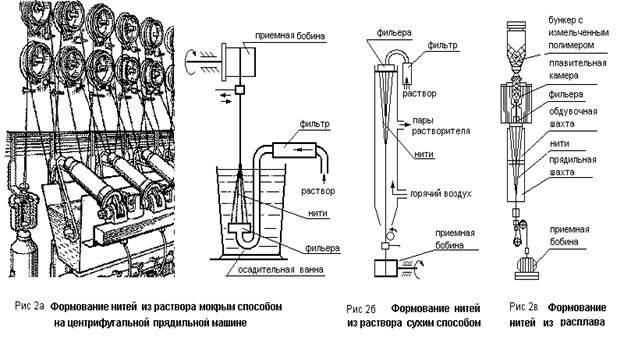

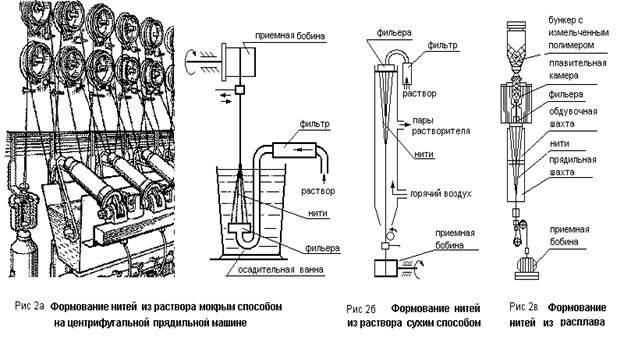

На рисунке центрифугальная прядильная машина, где

1- центрифуга,

2 - фильера.

А сама фильера схематично выглядит так:

1 - прядильный раствор,

2 - фильера,

3 - волокна.

При формовании из раствора по мокрому способу струйки попадают в раствор осадительной ванны, где происходит выделение полимера в идее тончайших нитей.

Большую группу нитей, выходящих из фильер, вытягивают, скручивают вместе и наматывают в виде комплексной нити на патрон. Количество отверстий в фильере при производстве комплексных текстильных нитей может быть от 12 до 100.

При производстве штапельных волокон в фильере может быть до 15000 отверстий. Из каждой фильеры получают жгутик волокон. Жгуты соединяются в ленту, которая после отжима и сушки режется на пучки волокон любой заданной длины. Штапельные волокна перерабатываются в пряжу в чистом виде или в смеси с натуральными волокнами.

Синтетические волокна вырабатывают из полимерных материалов. Волокнообразующие полимеры синтезируют из продуктов переработки нефти:

- бензола

- фенола

- аммиака и т.д.

Изменяя состав исходного сырья и способы его переработки, синтетическим волокнам можно придавать уникальные свойства, которых нет у натуральных волокон. Синтетические волокна получают в основном из расплава, например, волокна из полиэфира, полиамида, продавливаемого через фильеры.

В зависимости от вида химического сырья и условий его формирования можно вырабатывать волокна с самыми различными, заранее намеченными свойствами. Например, чем сильнее тянуть струйку в момент выхода её из фильеры, тем прочнее получается волокно. Иногда химические волокна даже превосходят стальную проволоку такой же толщины.

Среди новых, уже появившихся волокон, можно отметить волокна – хамелеоны, свойства которых меняются в соответствии с изменениями окружающей среды. Разработаны полые волокна, в которые заливается жидкость, содержащая цветные магнетики. С помощью магнитной указки можно изменять рисунок ткани из таких волокон.

С 1972 года запущено производство арамидных волокон, которые разделяют по двум группам. Арамидные волокна одной группы (номэкс, конэкс, фенилон) используют там, где необходима стойкость к пламени, и термическим воздействиям. Вторая группа (кевлар, терлон) имеет высокую механическую прочность в сочетании с малой массой.

Высокую механическую прочность и хорошую устойчивость к химическим реагентам имеют керамические волокна, основной вид которых состоит из смеси оксида кремния и оксида алюминия. Керамические волокна можно использовать при температуре около 1250 o С. Они отличаются высокой химической стойкостью, а устойчивость к радиации позволяет применять их в космонавтике.

3. Ознакомление с различными свойствами текстильных волокон

Наименование ткани

Положительные свойства

Отрицательные свойства

Обладают хорошей прочностью, лёгкостью, мягкостью. Они легко впитывают влагу, пропускают воздух, легко стираются и не осыпаются при раскрое. Легко разглаживаются.

Они сильно сминаются

Обладают высокой прочностью. Они хорошо пропускают воздух, впитывают влагу и не осыпаются. Легко разглаживаются.

Они жёсткие, толстые, сильно сминаются.

Очень тёплые, хорошо драпируются, мало сминаются.

Прочные, они хорошо впитывают влагу, быстро высыхают, свободно пропускают воздух, мало сминаются.

Они растягиваются и при раскрое сильно осыпаются.

Прочные, они хорошо драпируются. Обладают гигроскопичностью.

Сильно сминаются. В мокром состоянии теряют свою прочность. При раскрое – осыпаются.

Обладают упругостью и прочностью. Не мнутся, не дают усадки, хорошо сохраняют форму.

Они плохо впитывают влагу и сильно осыпаются при раскрое.

Инструменты и материалы: образцы тканей из искусственных и синтетических волокон, шерсти, хлопка; игла; сосуд с водой; тигели для поджигания нитей.

Характер отделочных операций зависит от условий формования и вида волокна.

- Удаление примесей и загрязнений необходимо при получении нитей мокрым способом. Операция осуществляется путем промывки нитей в воде или различных растворах.

- Беление нитей или волокон проводится путем обработки оптическими отбеливателями* для последующего окрашивания волокон в светлые и яркие цвета.

- Поверхностная обработка (авиваж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, поверхностной склеивание элементарных нитей и уменьшается их обрывистость, снижается электризуемость и т.п.

- Сушка нитей после мокрого формования и обработки различными жидкостями выполняется в специальных сушилках.

- Текстильная переработка включает в себя следующие процессы:

— Скручивание и фиксация крутки — для соединения нитей и повышения их прочности.

— Перематывания – для увеличения объема паковок нитей.

— Сортировка – для оценки качества нитей.

Отбеливатели оптические — флуоресцентные отбеливатели, бесцветные или слабоокрашенные органические соединения, способные поглощать ультрафиолетовые лучи в области 300—400 ммк и преобразовывать их в синий или фиолетовый свет с длиной волны 400—500 ммк, который компенсирует недостаток синих лучей в отражаемом материалом свете. Бесцветные материалы приобретают при этом высокую степень белизны, а окрашенные — яркость и контрастность.

- Большая Советская Энциклопедия;

- Калмыкова Е.А., Лобацкая О.В. Материаловедение швейного производства: Учеб. Пособие, — Мн.: Выш. шк., 2001- 412с.

- Мальцева Е.П., Материаловедение швейного производства, — 2-е изд., перераб. и доп. — М.: Легкая и пищевая промышленность, 1983, — 232

- Бузов Б.А., Модестова Т.А., Алыменкова Н.Д. Материаловедение швейного производства: Учеб. для вузов, — 4-е изд., перераб и доп., — М., Легпромбытиздат, 1986 – 424.

Основные этапы получения химических волокон и нитей. Прототипом процесса получения химических нитей послужил процесс образования шелкопрядом нити при завивке кокона. Существовавшая в 80-х гг. XIX в. не совсем верная гипотеза о том, что шелкопряд выдавливает волокнообразующую жидкость через шелкоот - делительные железы и таким образом прядет нить, легла в основу технологических процессов формования химических нитей. Современные способы формования нитей также заключаются в продав - ливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер.

Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из пяти основных этапов.

Получение и предварительная обработка сырья. Сырье для искусственных волокон и нитей, состоящее из природных полимеров, обычно получают на предприятиях химической или пищевой промышленности путем выделения из веществ, образующихся в природе: древесины, семян, молока и т. п. Предварительная обработка сырья состоит в его очистке или химическом превращении в новые полимерные соединения.

Сырье для синтетических волокон и нитей получают путем синтеза полимеров из простых веществ на предприятиях химической промышленности. Предварительно это сырье не обрабатывают.

Приготовление прядильного раствора или расплава. При изготовлении химических волокон и нитей необходимо из твердого исходного полимера получить длинные тонкие текстильные нити с продольной ориентацией макромолекул, т. е. нужно переориентировать макромолекулы полимера. Для этого следует перевести полимер в жидкое (раствор) или размягченное (расплав) состояние, при котором нарушается межмолекулярное взаимодействие, увеличивается расстояние между макромолекулами и появляется возможность их свободного перемещения относительно друг друга. Растворы используются при получении искусственных и некоторых видов синтетических нитей (полиакрилонитрильных, поливи - нилспиртовых, поливинилхлоридных). Из расплавов образуются гетероцепные (полиамидные, полиэфирные) и некоторые карбо - цепные (полиолефиновые) волокна и нити.

Прядильный раствор или расплав приготовляют в несколько стадий. Смешивание полимеров из различных партий выполняют для повышения однородности растворов или расплавов, чтобы получить нити, равномерные по свойствам на всем их протяжении; полимеры смешивают либо в виде раствора, либо в сухом виде до растворения или расплавления. Фильтрация необходима для удаления из раствора или расплава механических примесей, нерастворившихся частиц полимера, чтобы предотвратить засорение фильер и улучшить свойства нитей; она проводится путем многократного прохождения раствора или расплава через фильтры (плотная ткань, слой кварца, керамики). Обезвоздушивание заключается в удалении из раствора пузырьков воздуха, которые, попадая в отверстия фильер, обрывают струйки раствора и препятствуют образованию волокон; осуществляется оно путем выдерживания раствора в течение нескольких часов в вакууме. Расплав обезвоздушиванию не подвергают, так как в расплавленной массе полимера воздуха практически нет.

Формование нитей. Оно состоит в дозированном продавлива - нии прядильного раствора или расплава через отверстия фильер, затвердевании вытекающих струек и наматывании полученных нитей на приемные устройства. Струйки формуются в элементарные нити из расплава или раствора.

При формовании из расплава (рис. 1.8) струйки нитей, вытекающие из фильеры, охлаждаются в обдувочной шахте струей воздуха или инертного газа. При формовании из раствора сухим способом (рис. 1.9) струйки полимера обрабатываются струей горячего воздуха, в результате чего растворитель испаряется, а полимер затвердевает. В случае формования из раствора мокрым способом (рис. 1.10) струйка нитей из фильеры поступают в раствор осади-

Рис. 1.8. Формование нитей из расплава:

| — бункер с измельченным полимеРом; 2 — плавильная камера; 3 — прядильная головка; 4— фильера; 5— обду - ррчная шахта; б — нити; 7 — прядиль - Ная шахта; 8 — прядильные диски; 9 — Приемная бобина

Рис. 1.9. Формование нитей из раствора сухим способом:

/ — фильтр; 2— фильера; 3— нити; 4— обдувочная шахта; 5— замасливающий ролик; б — приемная бобина

Тельной ванны, где происходят физико-химические процессы выделения полимера из раствора и иногда химические изменения Состава исходного полимера. В последнем случае используются одна jfrin две ванны для формования нити.

Процесс формования — один из важнейших этапов производ - ва текстильных нитей, так как на этом этапе образуются струк - рные элементы (пачки, фибриллы) макромолекул, создается Первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании ртепень вытягивания нити невелика, то образовавшиеся структурные элементы расположены в нити с малой степенью распрям - Яенности и ориентации макромолекул вдоль ее оси. Поэтому возникает необходимость в последующей перестройке первичной ртруктуры нити.

Рис. 1.10. Формование нитей из раствора мокрым способом:

1 — фильтр; 2— приемная бобина; 3 — осадитель - ная ванна; 4 — нити; 5 — фильера

При формовании получают либо комплексные нити, состоящие из нескольких длинных элементарных нитей, либо штапельные волокна — отрезки нитей определенной длины. Для получения комплексных нитей используют фильеры с небольшим числом отверстий: 12—100. Готовый пучок элементарных нитей сматывается в бобину. При получении химических волокон применяют фильеры с большим числом отверстий: 1200 — 5000, иногда 12 000—15 000. Последние используются только при мокром способе формования. Собранные вместе с нескольких фильер элементарные нити образуют жгут. В последующем жгуты разрезаются на специальных машинах на отдельные отрезки — волокна размером 50—150 мм в зависимости от назначения.

Отделка. Химические волокна и нити непосредственно после формования не могут быть использованы для производства. текстильных материалов. Они требуют дополнительной отделки, которая включает в себя ряд операций.

Удаление примесей и загрязнений необходимо при получении вискозных, белковых и некоторых видов синтетических нитей, формуемых мокрым способом. Эта операция осуществляется путем промывки нитей в воде или различных растворах. Беление нитей или волокон, которые впоследствии окрашиваются в светлые и яркие цвета, проводится путем их обработки оптическими отбеливателями.

Вытягивание и термообработка синтетических нитей необходимы для перестройки их первичной структуры. При вытягивании ослабляются межмолекулярные связи, происходят распрямление и переориентация макромолекул и их агрегатов в осевом направлении нити и образуется более упорядоченная структура. В результате нити становятся более прочными, но менее растяжимыми. Поэтому после вытягивания проводят термообработку для релаксации внутренних напряжений и частичной усадки нитей из-за некоторого ослабления межмолекулярных связей и приобретения макромолекулами изогнутой формы при сохранении их ориентации.

Поверхностная обработка (авиаж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, уменьшаются поверхностное склеива-

pie элементарных нитей и их обрывность, снижается электризуе - доость и т. п.

Сушка нитей после мокрого формования и обработки различНыми жидкостями выполняется в специальных сушилках.

Текстильная переработка. Этот процесс предусмотрен для соединения нитей и повышения их прочности (скручивание и фиксация крутки), увеличения объема паковок нитей (перематывание), оценки качества полученных нитей (сортировка).

Модификация текстильных волокон. Одним из основных направлений расширения и улучшения ассортимента химических волокон является модификация существующих для придания им новых заранее заданных свойств. Это достигается за счет введения изменений в технологический процесс получения химических волокон на всех его стадиях. Все разнообразие методов модификации представляет собой два вида модификации — химическую и физичеСкую (структурную).

Химическая модификация. Заключается в частичном направленном изменении химического состава основного волокнообразую - щего полимера. Благодаря ей получают волокна с новыми свойствами. При химической модификации используются следующие методы.

Синтез волокнообразующих сополимеров проводится на стадии приготовления прядильного раствора и формования нити. В результате синтеза нарушается регулярность строения макромолекул полимера, в их структуру вводится блок-сополимер с новыми реак - ционноспособными группами.

^ Синтез привитых сополимеров состоит в прививке к реакцион - Носпособным группам основного полимера боковых звеньев сопо - яимера, обладающего иными свойствами. В результате таких модификаций волокна приобретают свойства, характерные как для основного полимера, так и для дополнительного полимера, например улучшение окрашивания, повышение эластичности, упругос - |И, гигроскопичности, износостойкости, огнестойкости, бактерицидное™ и т. д.

Химическое превращение полимера основано на обработке готового волокна реагентами, способными изменить, заместить реак - Ционноспособные группы основного полимера, что приводит к Появлению новых свойств (гидрофобности, термостойкости и т. д.).

Физическая (структурная) модификация волокон. Заключается в направленном изменении надмолекулярного и морфологического строения волокон. Наибольшее распространение получили следующие методы физической модификации.

Ориентация и вытягивание волокон на стадии формования и отделки нитей для повышения прочности и устойчивости к многократным деформациям.

Введение добавок в виде небольшого количества низкомолекулярных реагентов, обладающих специфическими свойствами, в раствор или расплав полимера. Не вступая в химическое взаимодействие с полимером, они располагаются между его макромолекулами. С помощью добавок можно повысить устойчивость к термической, термоокислительной, фотохимической деструкции; увеличить усталостную прочность (введение наполнителей); придать матовость (добавление двуоксида титана); повысить степень белизны (добавление оптического отбеливателя), придать бактерицидные, огнестойкие и другие свойства. Введением в расплав пигмента на основе оксидов алюминия получают люминесцентные волокна, способные не только отражать свет, но и накапливать его и затем светиться после удаления источника света. Получены волокна, способные активно поглощать тепловую энергию за счет плавления введенных в них микрокапсулированных плавких веществ (например, парафина) и отдавать тепло при их затвердевании. Это позволяет регулировать теплообмен и получать материалы повышенной комфортности.

Метод формования нитей из смеси полимеров отличается от предыдущего метода тем, что вводимые добавки являются волокно- образующими полимерами, растворимыми в тех же растворителях, что и основной полимер. В результате оба полимера формируют надмолекулярную структуру элементарной нити, которая приобретает ценные свойства каждого из компонентов.

Профилирование волокон достигается применением при их формовании фильер, имеющих отверстия различной формы: треугольника, многолучевой звездочки, трилистника, двойного ромба, щелевидные разной конфигурации и т. д. Этим способом модификации поверхности волокон придается шероховатость, повышенная цепкость. Благодаря этому текстильные нити и материалы из таких волокон приобретают повышенную объемность и пористость.

Благодаря созданию полых синтетических волокон, имеющих один или несколько каналов или объемные полости, значительно повысили показатели гигроскопических и теплозащитных свойств. Образование полых каналов происходит на стадии формования за счет использования фильер специального профиля и конструкции.

В США и Японии разработаны методы получения многослойных Волокон (до 100 пленочных слоев). Такие волокна способны изме-

ПЯТЬ блеск и цветовые оттенки и насыщенность при смене освещения или угла зрения и даже обладают голографическим эффектом.

|; В последнее десятилетие одним из основных направлений совершенствования и улучшения качества химических волокон было ■издание сверхтонких волокон. Для этого произвели существенные (вменения на всех этапах производства: уменьшили вязкость ра - ■гворов и расплавов, разработали и создали более качественные ■ильеры, изменили условия формования, охлаждения и отделки ■Вдокон. Традиционная технология позволяет получать волокна ли - ■вйной плотностью до 0,01 текс, а по современной технологии —

0,00001 текс. Другим способом получения сверхтонких волокон ■ляется формование бикомпонентной нити, состоящей из раство - Шмой матрицы с расположенными в ней по всей дайне тонкими Итями. После удаления матрицы получают сверхтонкие волокна. ■'Более тонкие образования, размеры которых того же порядка, По и фибриллы текстильных волокон, получают путем расщепле - ия высокоориентированной пленки, предварительно подвергну - Вй перфорации в виде проколов или продольных надрезов, или в Вядильный раствор которой вводятся частицы вещества, несовместимые с основным полимером (например, мел). При последу - ■Цей вытяжке пленка расслаивается на фибриллы. При другом ИЬсобе формируют бикомпонентные нити матрично-фибрилляр - ной структуры из несовместимых полимеров. При последующем растяжении такие нити распадаются на фибриллы. При гидродинамическом методе волокнистые частицы (фибриды) получают из раствора полимера мокрым способом в осадительной ванне, где создается вихревое движение жидкости, которое разбивает полимерную струю на тончайшие волоконца. Волокнистую массу в виде фибрилл и фибридов используют в производстве нетканых полотен, искусственной кожи и синтетической бумаги.

Вискозные волокна (Viscosa) получают однованным способом с одновременной вытяжкой, что способствует образованию неоднородной структуры волокна. Процесс формования вискозного волокна протекает во времени: на начальной стадии процесс восстановления целлюлозы происходит преимущественно в наружном слое струйки раствора, где вырастают длинные макромолекулы; во внутреннем слое восстановление целлюлозы идет медленнее, макромолекулы получаются более короткими и менее ориентированными. По мере формования объем волокна уменьшается, что вызывает деформацию его поверхности, и поперечник приобретает сильно изрезанную форму. Наружная оболочка имеет более плотное и ориентированное расположение макромолекул по сравнению с ядром, составляет 35 —50 % поверхности поперечного сечения и является наиболее прочной частью волокна. Вискозные волокна обладают высокой гигроскопичностью, светостойкостью, мягкостью и стойкостью к истиранию. Однако им свойствен и ряд недостатков, связанных главным образом с неоднородной, рыхлой и мало упорядоченной структурой. При увлажнении волокна сильно набухают, что приводит к повышенной усадке текстильных материалов, значительно теряют прочность при растяжении (до 50 %) и устойчивость к истиранию. Для снижения недостатков используют специальные отделки вискозных материалов. Взаимодействие с химическими реагентами вискозных волокон такое же, как и природных целлюлозных волокон, но из-за рыхлой структуры и большей ее доступности вискозные волокна менее стойки. Действие температуры, светопогоды и микроорганизмов на эти волокна аналогично действию на хлопок и лен.

Высокомодульное вискозное волокно (Modal) получают по модифицированному вискозному способу. Нить формируется при более низкой скорости, чем обычная, с последующей вытяжкой и термофиксацией, что позволяет получить высокоориентированную, равномерную, плотную и равновесную структуру. В нашей стране выпускают высокомодульное вискозное волокно сиблон, ко - jropoe имеет прочность в нормальных условиях в 1,6 раза выше, «ем прочность обычного вискозного волокна, а в мокром состоянии — в 2 раза выше. Сиблон в меньшей степени, чем обычное волокно, набухает и усаживается и по своим свойствам приближается к хлопковому волокну, хотя уступает последнему по прочно - кйги в мокром состоянии, устойчивости к изгибу и растворимости ||| щелочи. Сиблон применяется как заменитель средневолокнисто - fO хлопка, в смеси с хлопковыми и синтетическими волокнами и р чистом виде.

& Полинозное волокно относится к разряду высокомодульных вискозных волокон. Его получают по двухванному способу с высокой Шгастификационной вытяжкой, благодаря чему обеспечиваются Повышенная степень полимеризации целлюлозы (500—800) и ори - ютации макромолекул и однородность структуры волокна в поперечном сечении, форма которого почти круглая. Надмолекулярная шруктура и кристалличность полинозного волокна близки к структуре и кристалличности хлопка. По своим свойствам полинозное рйлокяо является близким аналогом тонковолокнистого хлопка. Оно Вбладает высокой прочностью при растяжении, малой ее потерей Hp влажном состоянии, эластичностью, упругостью и низкой усад - |рй. Однако полинозное волокно характеризуется хрупкостью и рйзкой прочностью при изгибе, что вызывает трудности в его тек - Рриьной переработке.

Медноаммиачное волокно (сирго) формуется двухванным способом: в первой ванне оно получает предварительную вытяжку с частичным восстановлением целлюлозы, во второй ванне вытяжка завершается. Медноаммиачное волокно имеет однородную структуру без ориентированной оболочки на поверхности, поэтому окрашивается равномерно. По своим физико-механическим свойствам оно аналогично обычному вискозному волокну, но обладает меньшими прочностью и удлинением. Медноаммиачные волокна выпускаются в ограниченном объеме и применяются главным образом в трикотажном производстве.

Производство вискозных и медноаммиачных волокон связано с экологическими проблемами, так как требует большого расхода воды, выделяет токсичные отходы, для очистки которых необходимы большие затраты.

Ацетилцеллюлозные волокна (acetate cellulose tibres). Основным сырьем для получения ацетилцеллюлозных волокон служит хлопковая целлюлоза с содержанием а-целлюлозы не менее 98 %. В процессе предварительной подготовки сырья проводят ацетилирова - ние природной целлюлозы, в результате которого в элементарных звеньях целлюлозы частично или полностью гидроксильные группы заменяются на ацетильные:

Современные способы формования нитей также заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер. Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из следующих основных этапов:

- Получение сырья и его предварительная обработка

- Приготовление прядильного раствора (расплава)

- Вытягивание и термообработка волокна

- Отделка сформованного волокна

Получение сырья и его предварительная обработка.

Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки это сырье не требует.

Полимеризация - процесс получения полимеров путём последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью полимеризации.

Полипропилен получают полимеризацией пропилена в присутствии металлокомплексных катализаторов, например, катализаторов Циглера—Натта (например, смесь TiCl4 и AlR3):

Поликонденсация - процесс получения полимеров из би- или полифункциональных соединений (мономеров), сопровождающийся выделением побочного низкомолекулярного вещества (воды, спирта, галогеноводорода и др.).

Лавсан(полиэтилентерефталат) - представитель полиэфиров:

Получают реакцией поликонденсации терефталевой кислоты и этиленгликоля:

полимер-смола

Приготовление прядильного раствора (расплава).

Раствор или расплав полимера, из которого формируются нити, называетсяпрядильным раствором.

При изготовлении синтетических волокон необходимо из исходного твердого полимера получить длинные тонкие нити с продольной ориентацией макромолекул, т.е. нужно переориентировать макромолекулы полимера. Для этого переводят исходный полимер в вязкотекучее состояние (раствор или расплав). В жидком (раствор) или размягченном (расплав) состоянии нарушается межмолекулярное взаимодействие, увеличивается расстояние между молекулами и появляется возможность их свободного перемещения относительно друг друга.

Растворение полимера осуществляют для полимеров, имеющих дешевый и доступный растворитель. Растворы используются для полиакрилонитрильных, поливинилспиртовых, поливинилхлоридных волокон.

Расплавление полимера применяют для полимеров с температурой плавления ниже температуры разложения. Расплавы готовят для полиамидных, полиэфирных и полиолефиновых волокон.

Для приготовления прядильного раствора также выполняют следующие операции:

- Смешивание полимеров из различных партий. Выполняют для повышения однородности раствора, чтобы получить волокна равномерные по своим свойствам на всем протяжении. Смешивание возможно как после получения раствора, так и в сухом виде до растворения (расплавления) полимера.

- Фильтрация раствора. Заключается в удалении механических примесей и нерастворившихся частиц полимера путем многократного прохождения раствора через фильтры. Фильтрация необходима для предотвращения засорения фильер и улучшения качества нитей.

- Обезвоздушивание раствора. Выполняется для удаления из пузырьков воздуха, которые, попадая в отверстия фильер, обрывают образующиеся волокна. Обезвоздушивание осуществляется путем выдерживания раствора в вакууме. Расплав обезвоздушиванию не подвергается, так как в расплавленной массе воздуха практически нет.

- Введение различных добавок. Добавление небольшого количества низкомолекулярных веществ, обладающих специфическими свойствами, позволяет изменить свойства получаемых волокон. Например, для повышения степени белизны вводится оптические отбеливатели, для приобретения матовости добавляют двуокись титана. Введение добавок можно придать волокнам бактерицидные, огнестойкие и другие свойства. Добавки, не вступая в химическое взаимодействие с полимером, располагаются между его молекулами.

Процесс формования волокон состоит из следующих этапов:

- продавливание прядильного раствора через отверстия фильер,

- затвердевание вытекающих струек,

- наматывание полученных нитей на приемные устройства.

Прядильный раствор подаётся на прядильную машину для формования волокон. Рабочими органами, непосредственно осуществляющими процесс формования химических волокон на прядильных машинах, являются фильеры. Изготавливаются фильеры из тугоплавких металлов – платины, нержавеющей стали и др. – в форме цилиндрического колпачка или диска с отверстиями.

В зависимости от назначения и свойств формуемого волокна количество отверстий в фильере, их диаметр и форма могут быть различными (круглые, квадратные, в виде звездочек, треугольников и т.п.). При использовании фильер с отверстиями фигурного сечения получают профилированные нити с различной конфигурацией поперечного сечения или же с внутренними каналами. Для формирования бикомпонентных (из двух и более полимеров) нитей отверстия фильер разделены перегородкой на несколько (две или более) частей, к каждой из которых подаётся свой прядильный раствор.

При формировании комплексных нитей используют фильеры с небольшим числом отверстий: от 12 до 100. Сформованные из одной фильеры элементарные нити соединяются в одну комплексную (филаментную) нить и наматываются на бобину. При получении штапельных волокон применяют фильеры с количеством отверстий в несколько десятков тысяч. Собранные вместе с нескольких фильер нити образуют жгут, который затем разрезается на штапельные волокна определенной длины.

Прядильный раствор дозировано продавливается через отверстия фильер. Вытекающие струйки попадают в среду, вызывающую затвердевание полимера в виде тонких волокон. В зависимости от среды, в которой происходит затвердевание полимера, различают мокрый и сухой способы формования.

При формовании из расплава полимера (например, полиамидных, полиэфирных, полиолефиновых волокон) средой, вызывающей затвердевание полимера, служит холодный воздух или инертный газ (Рис 2в).

Скорость формования зависит от толщины и назначения волокон, а также от метода формования.

Прядильный раствор в процессе превращения струек вязкой жидкости в тонкие волокна одновременно вытягивается, этот процесс называется фильерная вытяжка.

Вытягивание и термообработка волокна.

Химические волокна и нити непосредственно после формования не могут быть использованы для производства текстильных материалов. Они требуют дополнительной обработки.

В процессе формования образуется первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании степень вытягивания нити невелика, то макромолекулы в нити расположены с малой долью распрямленности и ориентации вдоль оси нити. Для распрямления и переориентации макромолекул в осевом направлении нити выполняется пластификационная вытяжка, в результате которой ослабляются межмолекулярные связи, и образуется более упорядоченная структура нити. Вытягивание приводит к увеличению прочности и улучшению текстильных свойств нити.

Но в результате большой распрямленности макромолекул нити становятся менее растяжимыми. Такие волокна и изделия из них подвержены последующей усадке во время сухих и мокрых обработок при повышенных температурах. Поэтому возникает необходимость подвергнуть нити термофиксации- тепловой обработке в натянутом состоянии. В результате термофиксации происходит частичная усадка нитей из-за приобретения макромолекулами изогнутой формы при сохранении их ориентации. Форма пряжи стабилизируется, последующая усадка, как самих волокон, так и изделий из них во время ВТО снижается.

Отделка сформованного волокна.

Характер отделочных операций зависит от условий формования и вида волокна.

- Удаление примесей и загрязнений необходимо при получении нитей мокрым способом. Операция осуществляется путем промывки нитей в воде или различных растворах.

- Беление нитей или волокон проводится путем обработки оптическими отбеливателями* для последующего окрашивания волокон в светлые и яркие цвета.

- Поверхностная обработка (авиваж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, поверхностной склеивание элементарных нитей и уменьшается их обрывистость, снижается электризуемость и т.п.

- Сушка нитей после мокрого формования и обработки различными жидкостями выполняется в специальных сушилках.

- Текстильная переработка включает в себя следующие процессы:

Скручивание и фиксация крутки - для соединения нитей и повышения их прочности.

Перематывания – для увеличения объема паковок нитей.

Сортировка – для оценки качества нитей.

Современные способы формования нитей также заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер. Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из следующих основных этапов:

- Получение сырья и его предварительная обработка

- Приготовление прядильного раствора (расплава)

- Вытягивание и термообработка волокна

- Отделка сформованного волокна

Получение сырья и его предварительная обработка.

Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки это сырье не требует.

Полимеризация - процесс получения полимеров путём последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью полимеризации.

Полипропилен получают полимеризацией пропилена в присутствии металлокомплексных катализаторов, например, катализаторов Циглера—Натта (например, смесь TiCl4 и AlR3):

Поликонденсация - процесс получения полимеров из би- или полифункциональных соединений (мономеров), сопровождающийся выделением побочного низкомолекулярного вещества (воды, спирта, галогеноводорода и др.).

Лавсан(полиэтилентерефталат) - представитель полиэфиров:

Получают реакцией поликонденсации терефталевой кислоты и этиленгликоля:

полимер-смола

Приготовление прядильного раствора (расплава).

Раствор или расплав полимера, из которого формируются нити, называетсяпрядильным раствором.

При изготовлении синтетических волокон необходимо из исходного твердого полимера получить длинные тонкие нити с продольной ориентацией макромолекул, т.е. нужно переориентировать макромолекулы полимера. Для этого переводят исходный полимер в вязкотекучее состояние (раствор или расплав). В жидком (раствор) или размягченном (расплав) состоянии нарушается межмолекулярное взаимодействие, увеличивается расстояние между молекулами и появляется возможность их свободного перемещения относительно друг друга.

Растворение полимера осуществляют для полимеров, имеющих дешевый и доступный растворитель. Растворы используются для полиакрилонитрильных, поливинилспиртовых, поливинилхлоридных волокон.

Расплавление полимера применяют для полимеров с температурой плавления ниже температуры разложения. Расплавы готовят для полиамидных, полиэфирных и полиолефиновых волокон.

Для приготовления прядильного раствора также выполняют следующие операции:

- Смешивание полимеров из различных партий. Выполняют для повышения однородности раствора, чтобы получить волокна равномерные по своим свойствам на всем протяжении. Смешивание возможно как после получения раствора, так и в сухом виде до растворения (расплавления) полимера.

- Фильтрация раствора. Заключается в удалении механических примесей и нерастворившихся частиц полимера путем многократного прохождения раствора через фильтры. Фильтрация необходима для предотвращения засорения фильер и улучшения качества нитей.

- Обезвоздушивание раствора. Выполняется для удаления из пузырьков воздуха, которые, попадая в отверстия фильер, обрывают образующиеся волокна. Обезвоздушивание осуществляется путем выдерживания раствора в вакууме. Расплав обезвоздушиванию не подвергается, так как в расплавленной массе воздуха практически нет.

- Введение различных добавок. Добавление небольшого количества низкомолекулярных веществ, обладающих специфическими свойствами, позволяет изменить свойства получаемых волокон. Например, для повышения степени белизны вводится оптические отбеливатели, для приобретения матовости добавляют двуокись титана. Введение добавок можно придать волокнам бактерицидные, огнестойкие и другие свойства. Добавки, не вступая в химическое взаимодействие с полимером, располагаются между его молекулами.

Процесс формования волокон состоит из следующих этапов:

- продавливание прядильного раствора через отверстия фильер,

- затвердевание вытекающих струек,

- наматывание полученных нитей на приемные устройства.

Прядильный раствор подаётся на прядильную машину для формования волокон. Рабочими органами, непосредственно осуществляющими процесс формования химических волокон на прядильных машинах, являются фильеры. Изготавливаются фильеры из тугоплавких металлов – платины, нержавеющей стали и др. – в форме цилиндрического колпачка или диска с отверстиями.

В зависимости от назначения и свойств формуемого волокна количество отверстий в фильере, их диаметр и форма могут быть различными (круглые, квадратные, в виде звездочек, треугольников и т.п.). При использовании фильер с отверстиями фигурного сечения получают профилированные нити с различной конфигурацией поперечного сечения или же с внутренними каналами. Для формирования бикомпонентных (из двух и более полимеров) нитей отверстия фильер разделены перегородкой на несколько (две или более) частей, к каждой из которых подаётся свой прядильный раствор.

При формировании комплексных нитей используют фильеры с небольшим числом отверстий: от 12 до 100. Сформованные из одной фильеры элементарные нити соединяются в одну комплексную (филаментную) нить и наматываются на бобину. При получении штапельных волокон применяют фильеры с количеством отверстий в несколько десятков тысяч. Собранные вместе с нескольких фильер нити образуют жгут, который затем разрезается на штапельные волокна определенной длины.

Прядильный раствор дозировано продавливается через отверстия фильер. Вытекающие струйки попадают в среду, вызывающую затвердевание полимера в виде тонких волокон. В зависимости от среды, в которой происходит затвердевание полимера, различают мокрый и сухой способы формования.

При формовании из расплава полимера (например, полиамидных, полиэфирных, полиолефиновых волокон) средой, вызывающей затвердевание полимера, служит холодный воздух или инертный газ (Рис 2в).

Скорость формования зависит от толщины и назначения волокон, а также от метода формования.

Прядильный раствор в процессе превращения струек вязкой жидкости в тонкие волокна одновременно вытягивается, этот процесс называется фильерная вытяжка.

Вытягивание и термообработка волокна.

Химические волокна и нити непосредственно после формования не могут быть использованы для производства текстильных материалов. Они требуют дополнительной обработки.

В процессе формования образуется первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании степень вытягивания нити невелика, то макромолекулы в нити расположены с малой долью распрямленности и ориентации вдоль оси нити. Для распрямления и переориентации макромолекул в осевом направлении нити выполняется пластификационная вытяжка, в результате которой ослабляются межмолекулярные связи, и образуется более упорядоченная структура нити. Вытягивание приводит к увеличению прочности и улучшению текстильных свойств нити.

Но в результате большой распрямленности макромолекул нити становятся менее растяжимыми. Такие волокна и изделия из них подвержены последующей усадке во время сухих и мокрых обработок при повышенных температурах. Поэтому возникает необходимость подвергнуть нити термофиксации- тепловой обработке в натянутом состоянии. В результате термофиксации происходит частичная усадка нитей из-за приобретения макромолекулами изогнутой формы при сохранении их ориентации. Форма пряжи стабилизируется, последующая усадка, как самих волокон, так и изделий из них во время ВТО снижается.

Отделка сформованного волокна.

Характер отделочных операций зависит от условий формования и вида волокна.

- Удаление примесей и загрязнений необходимо при получении нитей мокрым способом. Операция осуществляется путем промывки нитей в воде или различных растворах.

- Беление нитей или волокон проводится путем обработки оптическими отбеливателями* для последующего окрашивания волокон в светлые и яркие цвета.

- Поверхностная обработка (авиваж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, поверхностной склеивание элементарных нитей и уменьшается их обрывистость, снижается электризуемость и т.п.

- Сушка нитей после мокрого формования и обработки различными жидкостями выполняется в специальных сушилках.

- Текстильная переработка включает в себя следующие процессы:

Скручивание и фиксация крутки - для соединения нитей и повышения их прочности.

Перематывания – для увеличения объема паковок нитей.

Сортировка – для оценки качества нитей.

Читайте также: