Что является сырьем и топливом в производстве чугуна и стали кратко

Обновлено: 05.07.2024

В этой статье речь пойдет о сложном процессе производства чугуна и стали в современном производстве.

Выплавка чугуна и стали

Современное металлургическое производство чугуна и стали состоит из сложного комплекса различных производств (рис. 22):

- Шахт и карьеров по добыче руд, каменных углей, флюсов, огнеупорных материалов.

- Горно-обогатительных комбинатов, на которых подготовляют руды к плавке, обогащают их, удаляя часть пустой породы, и получают концентрат – продукт с повышенным содержанием железа по сравнению с рудой.

- Коксохимических цехов и заводов, на которых осуществляют подготовку коксующихся углей, их коксование (сухую перегонку при температуре ~1000°С без доступа воздуха) в коксовых печах и попутное извлечение из них ценных химических продуктов: бензола, фенола, каменноугольной смолы и др.

- Энергетических цехов для получения и трансформации электроэнергии, сжатого воздуха, необходимого для дутья при доменных процессах, кислорода для выплавки чугуна и стали, а также очистки газов металлургических производств с целью охраны природы и сохранения чистоты воздушного бассейна.

- Доменных цехов для выплавки чугуна и ферросплавов.

- Заводов для производства различных ферросплавов.

- Сталеплавильных цехов – конвертерных, мартеновских, электросталеплавильных для производства стали.

- Прокатных цехов, в которых нагретые слитки из стали перерабатываются в заготовки (блюмы и слябы) и далее в сортовой прокат, трубы, лист, проволоку и т. п.

Современное производство стали основано на двухступенчатой схеме, которая состоит из доменной выплавки чугуна и различных способов последующего его передела в сталь. В процессе доменной плавки, осуществляемом в доменных печах, происходит избирательное восстановление железа из его окислов, содержащихся в руде. Одновременно с этим из руды восстанавливаются также фосфор и в небольших количествах марганец и кремний; происходит науглероживание железа и частичное насыщение его серой топлива (кокса). Таким образом из руды получают чугун – сплав железа с углеродом более 2,14%, кремнием, марганцем, серой и фосфором.

Передел чугуна в сталь осуществляют в металлургических агрегатах: в конвертерах, мартеновских и электрических печах. В них из-за ряда происходящих химических реакций осуществляется избирательное окисление примесей чугуна и перевод их в процессе плавки в шлак и газы. В результате получают сталь заданного химического состава.

Рис. 22. Схема современного металлургического производства

Продукция черной металлургии

Основной продукцией черной металлургии являются передельный чугун, литейный чугун, доменные ферросплавы, стальные слитки и прокат.

Передельный чугун, используемый для передела на сталь, содержит 4,0-4,4% С; до 0,6-0,8%. Si; до 0,25-1,0% Мп; 0,15-0,3% Р и 0,03-0,07% S. Некоторые марки чугуна, предназначенные для передела в сталь в конвертерах, имеют пониженное до 0,07% содержание фосфора. До 90% всего выплавляемого чугуна приходится на чугун передельный.

Литейный чугун, предназначенный для производства фасонных отливок способами литья на машиностроительных заводах, имеет повышенное содержание кремния (до 2,75-3,25%).

Ферросплавы – сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана и других металлов. Их применяют для раскисления и производства легированных сталей. К ферросплавам, относят доменный ферросилиций, содержащий 9-13% Si и до 3% Мп; доменный ферромарганец, содержащий 70-75% Мп и до 2% Si; зеркальный чугун с 10-25% Мп и до 2% Si.

Стальные слитки, полученные в изложницах или кристаллизаторах, подвергают обработке давлением (прокатке, ковке). Прокат используют непосредственно в конструкциях (мостах, зданиях, железобетонных конструкциях, железнодорожных путях, станинах машин и т. д.), в качестве заготовок для изготовления деталей резанием и заготовок для последующей ковки и штамповки.

Форму поперечного сечения прокатанного металла называют профилем. Совокупность различных профилей разных размеров называют сортаментом. Сортамент прокатываемых профилей разделяют на следующие группы: заготовки, сортовой прокат, листовой прокат, трубы и специальные виды проката.

Заготовки прокатывают в горячем состоянии непосредственно из слитков. Заготовки квадратного сечения с размерами от 150х150 до 450х450 мм называют блюмами. Они предназначены для последующей прокатки на сортовых станах и в качестве заготовок для изготовления поковок ковкой. Заготовки прямоугольного сечения толщиной 65-300 мм и шириной 600-1600 мм называют слябами. Их используют для прокатки толстых листов.

Сортовой прокат по профилю подразделяют на две группы: простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и сложной – фасонной формы (швеллеры, двутавровые балки, рельсы, уголки и т. д.).

Листовой прокат подразделяют по назначению (судостроительный, электротехнический, автолист и т. д.) и по толщине. Листовую сталь с толщиной 4-160 мм называют толстолистовой, а с толщиной 0,2-4 мм – тонколистовой. Листы с толщиной менее 0,2 мм называют фольгой.

Трубы также подразделяют по назначению и способу изготовления. Они бывают бесшовные и сварные (с прямым и спиральными швами).

Специальные виды проката – колеса и оси железнодорожных вагонов, кольца, зубчатые колеса, периодические профили и т. п. Периодическим профилем называют прокатанную заготовку, форма и площадь сечения которой периодически изменяются вдоль оси.

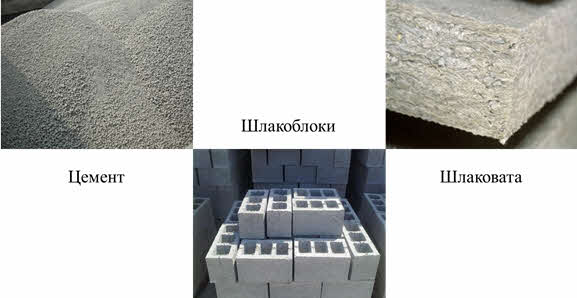

Побочными продуктами металлургического производства являются коксовальный газ и извлекаемые из него ценные химические продукты, а также доменный шлак и колошниковый газ. Доменным шлаком называют легкоплавкое соединение флюса (СаС03 – известняк) с пустой породой руды и золой топлива. Шлак используют для строительства дорог, из него изготовляют шлаковату, шлакоблоки, цемент, а колошниковый (доменный) газ после очистки от пыли используют как топливо для нагрева воздуха, вдуваемого в доменную печь, а также в цехах металлургических заводов.

Современное металлургическое производство все более развивается по пути внедрения малоотходных и безотходных технологических процессов.

Видеоурок посвящён основным способам получения чугуна и стали. Здесь есть интересная историческая справка о начале производства чугуна и первой доменной печи.

В данный момент вы не можете посмотреть или раздать видеоурок ученикам

Чтобы получить доступ к этому и другим видеоурокам комплекта, вам нужно добавить его в личный кабинет, приобретя в каталоге.

Получите невероятные возможности

Конспект урока "Химия и производство чугуна и стали"

Среди многих материалов, используемых человеком, особая роль принадлежит чёрным металлам, то есть сплавам железа с углеродом и другими элементами.

Первое железо, которое добыл человек, было неземным. Метеориты, падающие на Землю, имели железную или железо-никелевую основу.

Древние люди считали железо подарком Богов, так как оно приходило с неба и превосходило по прочности многие известные тогда материалы.

Спустя столетия люди поняли, что железо лежит под его ногами, но в чистом виде оно не встречается. Его получение – это сложный технологический процесс.

Но затем поняли, что при повторном плавлении чугун превращается в сталь, так как лишний углерод при этом выгорает.

И только в 14 веке было создано устройство – доменная печь, в которой и началось производство чугуна.

В 30-х годах и в послевоенные годы в Советском союзе увеличилось производство доменных печей.

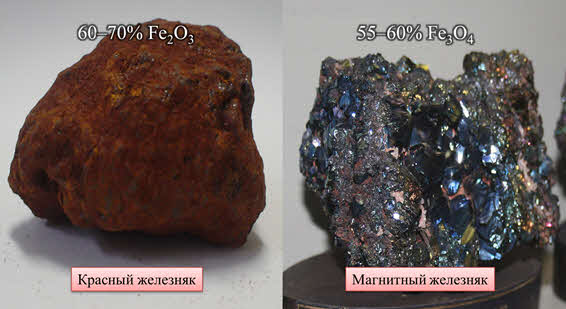

Для производства чугуна необходима железная руда, кокс и флюсы. Из железных руд промышленное значение имеет красный железняк, содержащий 60-70% оксида железа три и магнитный железняк, в котором 55-60% железной окалины.

По запасам железных руд Россия занимает ведущее место. Железные руды залегают на Урале, в Курской области, Западной Сибири и других местах.

Основную массу железной руды получают в России открытым способом. В открытых карьерах руду добывают взрывным способом. Для этого бурят скважины, закладывают взрывчатое вещество и производят взрыв.

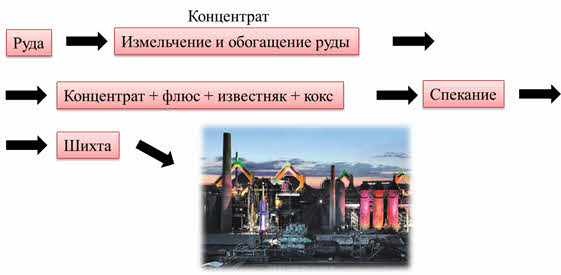

Раздробленную руду доставляют на обогатительную фабрику, здесь её измельчают и обогащают, то есть рудный материал и пустую породу разделяют и получают концентрат – продукт с повышенным содержанием оксидов железа.

Затем концентрат смешивают с флюсами, известняком или доломитом, а также коксом. Все компоненты перемешивают и затем спекают для выгорания серы и разложения известняка. Полученный таким образом материал – шихта поступает на рудный двор доменного цеха, который представляет собой сложный комплекс различных сооружений: там есть доменная печь, литейный двор, воздухонагреватели и другие.

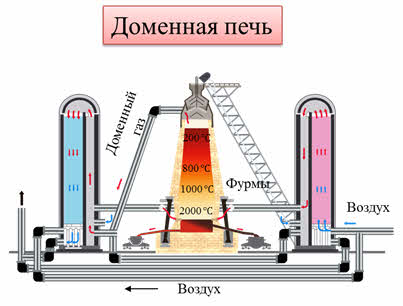

Специальная скиповая тележка (вагонетка) подаёт шихту в воронку доменной печи. В нижней части печи установлены фурмы для подачи нагретого воздуха. За одну минуту в печь вдувается более шести тысяч кубических метров воздуха.

Воздух предварительно нагревается в воздухонагревателях – регенераторах.

Доменная печь – это аппарат длительного действия.

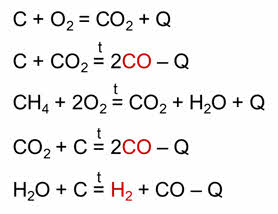

Она непрерывно работает в течение нескольких лет. Сверху печи – шихта, а снизу раскалённые газы. Температура здесь постепенно повышается, и создаются условия для восстановления железа. В нижней части домны кислород воздуха реагирует с углеродом кокса с выделением большого количества тепла.

Образовавшихся оксид углерода четыре взаимодействует с раскалённым коксом и превращается в оксид углерода два, который используется в качестве восстановителя железа из его оксидов.

Для ускорения восстановления в печь добавляют природный газ, содержащий метан. При его горении образуется углекислый газ и вода. Оксид углерода четыре и водяной пар реагируют с углеродом кокса и доменный газ обогащается восстановителями: оксидом углерода два и водородом. Сейчас доменный газ используют в качестве топлива – электроэнергии.

Восстановление железа начинается при температуре 300 градусов по Цэльсию. Сначала из оксида железа три образуется железная окалина.

Затем окалина восстанавливается до оксида железа два.

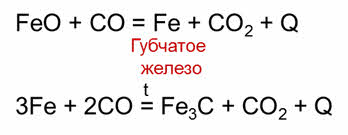

А из оксида железа два получают восстановлением металлическое губчатое железо.

Губчатое железо постепенно опускается в зону температуры 1100 градусов по Цэльсию, где оно расплавляется. Часть этого железа реагирует с углеродом и превращается в карбид железа.

Карбид железа и углерода растворяются в жидком железе. Кремний, марганец, фосфор и сера, которые получаются из оксидов, растворяются в расплавленном железе и образуется жидкий чугун – сплав железа с углеродом, кремнием, марганцем, фосфором и серой.

За сутки доменная печь потребляет 68 вагонов коксованного угля и 220 вагонов железной руды.

Жидкий чугун скапливается в горне. Из чугуна выливают крупные массивные детали, трубы, большая часть чугуна идёт на производство стали.

Например, в Новолипецком металлургическом комбинате производят более трёх с половиной миллионов тонн чугуна в год. На производство этого комбината было потрачено столько металлоконструкций, что из них можно было бы соорудить 10 Эйфелевых башен.

Сталь можно получить несколькими способами.

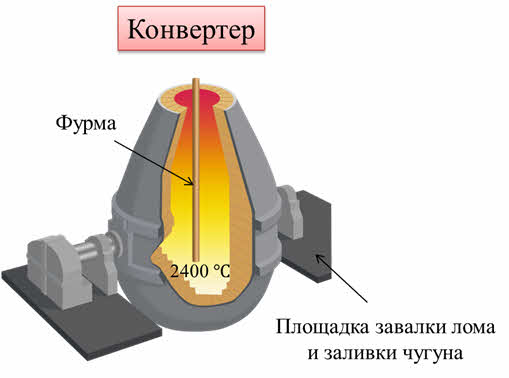

Рассмотрим конверторный способ получения. Конвертер имеет металлический кожух, а изнутри выложен огнеупорным кирпичом.

Через фурму подаётся воздух, обогащённый кислородом. Сначала в конвертер загружают металлолом, затем заливают жидкий чугун. Через желоб в конвертер поступает железная руда, известь, окалина.

Затем через фурму вдувается воздух, обогащённый кислородом. Температура при этом достигает 2400 градусов по Цэльсию. В производстве передела чугуна сначала окисляется железо, концентрация которого в чугуне больше, чем других веществ.

Оксид железа два, перемешиваясь с расплавом, окисляет кремний, марганец, фосфор и углерод.

Газообразные продукты окисления удаляются, а остальные образуют шлак. За 1 год можно получить около одного миллиона тонн шлака. Его хватило, чтобы обсыпать Московскую кольцевую автомобильную дорогу (МКАД).

Затем происходит выжигание углерода чугуна кислородом с образованием оксида углерода два.

После плавки преступают к выпуску металла. В расплаве ещё содержится оксид железа два, от которого сталь необходимо освободить. Для этого в жидкий металл добавляют раскислители. После выпуска стали шлак идёт на производство цемента, шлакоблоков, шлаковаты. Из стали изготавливают трубы, валы, стальные листы используют для кузовов автомобилей, из стали делают рельсы, балки, инструменты, подшипники.

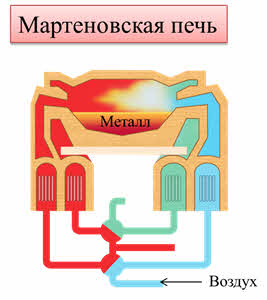

Способ получения стали в мартэновских печах аналогичен. Мартэновская печь – крупное сооружение. Передняя стенка печи имеет окна, через которые подаётся шихта. В задней стенке есть отверстия для выпуска стали и шлака.

Для ускорения процесса плавки в мартэновскую печь вводится воздух, обогащённый кислородом. После полного расплавления шихты в печь вводят оставшуюся железную руду, которая вызывает интенсивное кипение. В период кипения металл освобождается от серы, уменьшается содержание углерода. Полученная сталь через жёлоб сливается в ковши. В процессе выплавки в металл вводят легирующие элементы.

Лучший способ получения стали осуществляется в электропечах.

Здесь применяют электроэнергию, что позволяет получать высокие температуры, в таких печах получают самую лучшую нержавеющую сталь. Электропечь имеет стальной кожух, а изнутри выложена огнеупорным кирпичом. Печь имеет рабочее окно и выпускное отверстие со сливным жёлобом. Основные элементы электропечи – это электроды, которые могут опускаться и подниматься.

Шихту загружают сверху в печь. В шихту добавляют также известняк. Под действием высоких температур шихта плавится при температуре 3500 градусов по Цэльсию. Вводятся раскислители. По окончании правки металл разливают в ковши. Слитки стали раскатывают в листы нужной толщины и закатывают в рулоны.

Если весь чугун, произведённый в печи превратить в стальной лист, то получится такая полоса, которой можно обернуть Землю по экватору 20 раз.

Таким образом, получение чугуна и стали – сложный процесс, который состоит из множества стадий. Сырьём для получения чугуна и стали является железная руда. Основная масса чугуна идёт на производство стали. Сущность этого процесса заключается в уменьшении содержания углерода в чугуне. Сталь получают в конвертерах, мартэновских печах или в электропечах.

Производство чугуна. Сырьем для производства черных металлов является железная руда. Из нее вначале получают чугун, а затем в специальных печах, уменьшая содержание углерода, из чугуна выплавляют сталь.

Для производства чугуна служат доменные печи, которые по принципу действия не отличаются от шахтных печей.

Железные руды представляют собой природную смесь окислов железа, например Ре20з (красный железняк), с горной породой. Задача доменного процесса сводится к тому, чтобы из окислов железа получить чистое железо, т.е. восстановить его. Роль восстановителя выполняет углерод (кокс).

Восстановленное железо в нижних слоях печи вступает во взаимодействие с углеродом, образуя карбид железа — основной химический компонент чугуна.

Одновременно углерод восстанавливает и другие вещества: марганец, кремний, фосфор, серу, -содержащиеся в руде. Карбид железа вместе с этими веществами и представляет собой чугун.

Для понижения температуры плавления пустой породы в печь загружаются флюсы (обычно известняк).

В результате взаимодействия пустой породы с флюсами образуются легкоплавкие соединения (шлаки). Обладая меньшим удельным весом, шлаки располагаются выше жидкого чугуна и по мере накопления удаляются через шлаковую летку, после чего сливают чугун.

В результате доменного процесса получают чугун, шлак и доменный (колошниковый) газ, который используется в качестве топлива на металлургических заводах.

Чугуны в зависимости от свойств и назначения подразделяют на белые и серые. В белых чугунах весь углерод находится в химически связанном состоянии с железом, а в серых — часть углерода находится в свободном состоянии в виде графита.

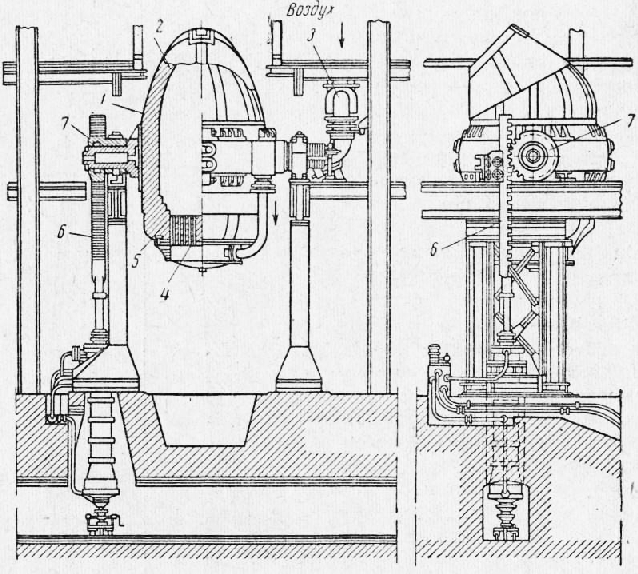

Рис. 1. Доменная печь: 1 — верхняя часть печи (колошник), 2 — загрузочный аппарат, 3 — газоотводные трубы, 4 — шахта печи, 5 — цилиндрическая часть печи (распор), 6 — нижняя конусная часть печи (заплечики), 7 — горн, 8 — отверстие для выпуска шлака, 9 — отверстие для выпуска чугуна, 10 — кольцевая труба для подачи воздуха

Белые чугуны в основном переплавляются на сталь, поэтому их называют еще передельными — Серые чугуны (или литейные) обладают высокими литейными свойствами и их используют для отливки строительных изделий.

Производство стали. Процесс выплавки стали заключается в уменьшении содержания вредных примесей (серы, фосфора), углерода, кремния и марганца в чугуне.

Рис. 2. Конвертер: 1 — вращающийся грушевидный сосуд, 2 — футеровка, 3 — воздухопровод, 4 — трубки для подачи воздуха в конвертер, 5 — днище конвертера, 6 и 7 — рейка и зубчатое колесо для поворота конвертера

Основным сырьем при производстве сталей служат передельный чугун и стальной лом.

В настоящее время различают три способа производства стали: конвертерный, мартеновский и электроплавильный.

При конвертерном способе производства стали расплавленный чугун продувается сжатым воздухом. При этом кислород взаимодействует, с примесями, окисляет их и переводит в шлак.

Конвертер представляет собой грушевидный сосуд, поворачивающийся вокруг горизонтальной оси для заливки чугуна и выпуска стали. Емкость конвертера достигает 35 г. и более. Качество конвертерной стали уступает мартеновской, так как она содержит пузырьки воздуха, образующиеся при продувке, а также фосфор и серу, повышающие хрупкость стали. Это ограничивает ее применение для конструкций, подвергающихся ударным нагрузкам (подкрановые балки, мосты). Из конвертерной стали готовят прокатные профили, листовую сталь, трубы и др.

В настоящее время благодаря достоинствам конвертерного способа — высокой производительности и низкой стоимости стали — изыскиваются пути повышения качества конвертерной стали с тем, чтобы этот способ стал основным в сталелитейной промышленности. Одним из средств повышения качества конвертерной стали является применение кислородного дутья.

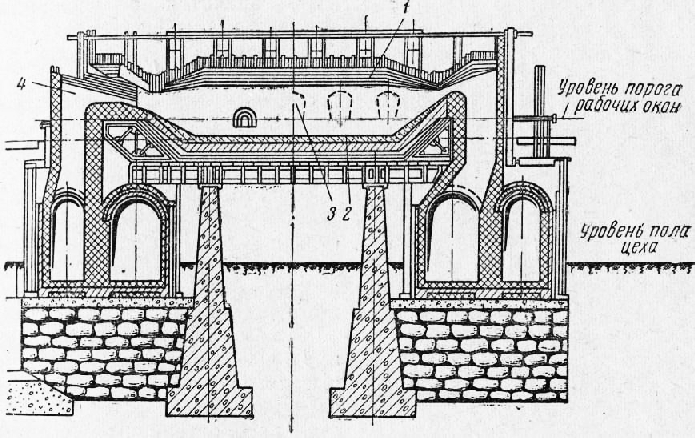

Мартеновский способ отличается от конвертерного выплавкой стали на поду пламенной мартеновской печи. Печь имеет свод, отражающий тепловой поток на материал, расплавляя его. Для получения требуемой температуры в печи сжигают газ. Устройство современной мартеновской печи показано на рис. 3.

Сырьем при мартеновском способе служат чугун и стальной лом. Возможность использовать стальной лом является большим преимуществом мартеновского способа.

В мартеновскую печь последовательно загружают стальной лом, флюсы и чугун. Флюсы и образующаяся при окислении железа FeO вступают в химическую реакцию с вредными примесями и переводят их в шлак, который всплывает, скапливаясь на поверхности стали. В результате взаимодействия с вредными примесями переходит в железо.

В настоящее время достиг, нуты огромные успехи в области сталеварения. Применение кислородного дутья позволило значительно увеличить производительность мартеновских печей.

При мартеновском способе не только используют стальной лом, но и получают высококачественные стали требуемого химического состава и свойств. Эти стали применяются для изготовления наиболее ответственных строительных конструкций ферм, мостов, подкрановых балок, рельсов для железных дорог и т. д.

Электроплавка. Специальные легированные стали высокого качества получают в электрических печах. Наиболее распространены дуговые печи, в которых материалы плавятся за счет тепла электрической дуги, образующейся между электродами и металлом.

Процесс получения стали в электропечах аналогичен мартеновскому способу, но в этом случае нет надобности в топливе и воздухе для его сжигания.

Стоимость электростали значительно выше конвертерной и мартеновской. Это объясняется значительным расходом электроэнергии (на выплавку 1 т стали расходуется до 1000 квт-ч электроэнергии). Однако высокое качество электростали определяет большое будущее этого способа сталеварения.

Общая схема производства изделий из чугуна и стали

Строительные изделия из черных сплавов получают путем восстановительной плавки железных руд и производства чугуна, содержащего более 2 % углерода с последующим переделом в сталь путем снижения содержания углерода в сплаве в металлургических агрегатах (конвертерах, мартеновских печах). Строительные материалы из чугуна и стали получают либо способом литья, либо путем механической обработки заготовок (прокатка, прессование и др.). Строительные конструкции изготавливаются путем сварки или клепки заготовок, применяются соединения на болтах.

Производство чугуна (доменный процесс)

Основано на восстановительной плавке железных руд в доменных печах. Чугун получают из смеси сырьевых компонентов (шихты), состоящей из железных и марганцевых руд, флюсов и топлива (рис. 13.8).

Железные руды

Красный железняк (гематит) содержит 55-70 % Fe в виде Fe2O3.

Бурый железняк содержит 35-55 % Fe в виде Fe2O3*nH2O (гидрооксида железа).

Магнитный железняк (магнетит) содержит 50-69 % Fe в форме Fe3O4.

Шпатовый железняк (сидерит) содержит 30-40 % Fe в виде FeCO3.

Флюсы

В состав руд входят пустая порода и вредные примеси (сера, фосфор и др.), которые необходимо удалить. С этой целью в шихту вводятся флюсы, образующие с примесями легкоплавкие вещества. Химический состав флюса определяется составом пустой породы. Если пустая порода состоит преимущественно из SiO2, то в качестве флюса используется известняк (CaCO3) или доломит (MgCO3*CaCO3).

Если пустая порода состоит из CaCO3, то вводят кислые флюсы, содержащие SiO2 и Al2O3 (кварц, глинистый сланец).

При выборе флюса учитывается также необходимость удаления вредных примесей (серы, фосфора и других), которые переходят в шлак.

Топливо

Топливо должно иметь сравнительно высокую прочность и состоять преимущественно из углерода. Этим требованиям соответствует кокс, который получают нагреванием каменного угля без доступа воздуха при максимальной температуре 950-1050 °С. При этом образуется попутный продукт - сырая каменноугольная смола. В доменном процессе кокс используется как топливо и восстановитель.

Подготовка шихты к плавке

Флюсы и железную руду дробят и разделяют на фракции, бедные руды обогащают.

Мелкие фракции брикетируют (прессование, спекание и другое). Соотношение компонентов в шихте устанавливается расчетом так, чтобы получить чугун необходимого состава.

Доменная печь - это высокая шахтная печь (рис. 13.9 и рис. А.85).

Имеет металлический кожух из листовой стали и внутри - футеровку из огнеупорного кирпича. По высоте условно разделяется на пять зон, имеющих собственное название.

Шихта подается наверх скиповым подъемником, попадает в засыпной аппарат и далее в колошник. Шихта загружается порциями (подачами или колошами).

Воздух для горения подается в печь в верхнюю часть горна под давлением 0,5-1,0 атм (0,05-0,10 МПа) через стальные коробки (фурмы), предварительно воздух нагревается до 650-900 °C в воздухонагревателях.

Сырьевая смесь постепенно и непрерывно опускается вниз вследствие сгорания кокса в верхней части горна (в области фурм). В этой зоне температура достигает 1700-1800 °C и идут реакции:

Газообразные продукты поднимаются вверх и являются восстановителями (CO, H2 и углерод топлива). Восстановительные процессы начинаются в верхней части печи, ускоряются с повышением температуры и при 950 °C и выше проходят за счет углерода кокса. Восстановление газами идет выше распара, а углеродом - в распаре, заплечиках и горне:

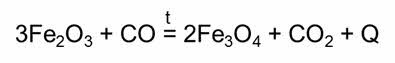

3Fe2O3 + CO(H2) = 2Fe3O4 + CO2(H2O);

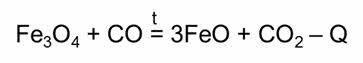

2Fe3O4 + 2СО(2Н2) = 6FeO + 2СO2(2Н2O);

6FeO + 6СО(6Н2) = 6Fe + 6СO2(6Н2O).

Жидкие шлак и чугун собираются в горне и не смешиваются, вследствие высокого различия плотности, образуя два слоя - жидкого чугуна (внизу) и шлака (вверху). В шлаковый расплав переходят вредные примеси. Одновременно происходит восстановление Mn, Si и Р, которые содержатся в шихте и переходят в чугун.

Расплавы чугуна и шлака периодически (4-6 раз в сутки) удаляются из доменной печи через верхнюю (шлаковую) и нижнюю лётки. Шлаковый расплав направляется в отвал или на грануляцию, а чугун разливается в формы (заготовки - чушки), либо направляется на передел в сталь.

Доменная печь работает непрерывно после пуска (задувки) в течение 3,5-4 лет с кратковременными остановками для устранения неполадок.

Производство стали

Сталь отличается от чугуна более низким содержанием углерода, кремния, марганца, серы и фосфора, что обеспечивается окислением кислородом воздуха в процессе плавки в различных металлургических агрегатах. Применяются агрегаты трех типов - конвертеры, мартеновские и электрические печи.

Конверторный способ производства стали

В зависимости от типа огнеупорной футеровки конвертера различают две разновидности процесса - бессемеровский и томасовский (рис. 13.10).

При бессемеровском (кислом) процессе футеровку выполняют из кислых огнеупоров (динасовый огнеупорный кирпич), при томасовском (основном) процессе применяют основной (доломитовый) огнеупорный кирпич.

При производстве стали преобладают окислительные процессы. Оксиды удаляются с отходящими газами или переходят в шлак.

Бессемеровский процесс применяют при производстве стали из чугуна с низким содержанием серы и фосфора, образуются кислые шлаки, в которых эти примеси не растворяются. Бессемеровский способ производства разделяют на три периода.

1. Период образования шлака (4-5 мин). Идут экзотермические процессы:

Угарный газ сгорает на воздухе, образуя факел.

3. Период бурого дыма (1-2 мин). Начинается окисление железа, поэтому вводят ферросилиций, ферромарганец и сталь выливают в ковш.

Томасовский процесс применяется при производстве стали из чугуна с высоким содержанием фосфора. В конвертер вводят известь (CaO) и затем заливают жидкий чугун, образуется основной шлак. Томасовский способ также разделяют на три периода. Первые два периода совпадают с бессемеровским процессом, в течение третьего периода (3-5 мин)

Образуется фосфат кальция, который переходит в шлак, шлак сливают, вводят раскислители и выливают сталь.

Если при производстве стали конвертерным способом воздух обогащают кислородом, то способ производства называется кислородноконвертерным. Конвертерный способ производства стали применяется сравнительно редко.

Мартеновский способ производства стали

Этот способ производства стали самый распространенный. Применяют печи, состоящие из рабочего пространства, двух примыкающих к нему головок печи и камер (регенераторов) для подогрева горючего газа и воздуха (рис. 13.11). Регенераторы выкладывают из огнеупорного кирпича, они используются для подогрева воздуха, необходимого для окислительных процессов и горения топлива. Регенераторы включаются попеременно через 15-20 мин. В то время, когда одна пара камер нагревает воздух и газ до 1100 °C, другая пара нагревается отходящим газом. Теплота, необходимая для расплавления стали, выделяется при сгорании природного газа.

В зависимости от состава руды и чугуна, под печи футеруется кислыми или основными огнеупорами, соответственно различают основной и кислый мартеновские процессы. В зависимости от применяемых исходных материалов возможны различные варианты мартеновского процесса.

1. Скрап-рудный процесс. Загружают жидкий чугун, металлический скрап, железную руду и флюсы.

2. Скрап процесс - загружается чушковый чугун, металлолом, железная руда (твердая шихта).

3. Рудный процесс - используется жидкий чугун из доменной печи и вводится железная руда для окисления примесей.

Преимуществом мартеновского процесса является возможность использования металлического лома и железной руды.

Шихта нагревается, плавится, выгорают примеси за счет взаимодействия с кислородом воздуха, при этом образуются два слоя - расплав стали (внизу) и жидкий шлак. Окисление углерода вызывает кипение расплава. Далее вводят ферросилиций и ферромарганец и выпускают сталь. При основном процессе часть шлака удаляют и вводят известь.

Производство стали в электрических печах

Электрические печи являются более совершенными, позволяют более точно определить химический состав стали, получать легированные стали, достигнуть более полного удаления вредных примесей.

Применяются электрические печи двух типов: дуговые и индукционные. В дуговых печах нагревание и плавление металла производится электрической дугой (разрядом), возникающим между графитовыми электродами. Индукционные печи имеют обмотку, по которой пропускается переменный электрический ток. Под действием управляемого переменного электромагнитного поля в металле, находящемся в печи и являющимся вторичной цепью, возникает переменный ток, обеспечивающий нагревание и расплавление.

Применяется также дуплекс-процесс, совмещающий выплавку стали в двух плавильных агрегатах - мартеновской и электрической печах, что позволяет получать высококачественную сталь.

До появления доменных печей применялось производство стали путем прямого восстановления железа из руды и науглероживания (кричный процесс). Железную руду смешивали с восстановителем (древесный уголь), нагревали и производили механическую обработку (ковку). В современных условиях восстановление железа производится во вращающихся печах, получают губчатое железо, которое используется при производстве стали.

Читайте также: