Что такое шлифование кратко

Обновлено: 30.06.2024

Шлифование – это один из видов обработки поверхности разнообразных материалов:

- древесина;

- металл;

- стекло;

- камень.

Оно подразумевает выполнение множества операций, применяемых в строительной и ремонтной сфере, на столярном и металлургическом производстве. Основной метод работы - резание, при этом припуск на обработку заготовки снимают при помощи абразивных элементов. Они крепятся на портативных ручных аппаратах, на напольных установках. Такие устройства универсальны в использовании и подходят для мелкого домашнего ремонта или масштабныхпромышленных потребностей.

Шлифовальные круги представляют собой диск, на который нанесены зерна разной фракции. Они обладают высокими показателями твердости и скреплены между собой специальными жидкими смолами.В зависимости от того, что требуется получить в результате манипуляций на станке, выбирают абразивный элемент, изготовленный из таких материалов:

- На керамической основе. Его применяют в работе со сплавами твердых металлов и алмазных вкраплений. В результате шероховатость поверхности будет заметна невооруженным глазом.

- На бакелитовой связке. Основное направление: обработка природных камней высокой прочности (мрамор, гранит). Также такие круги широко используются для шлифовки поверхностей из кирпича, бетона и чугуна.

- Полировка металлических деталей в основном требует использования дисков на вулканитовой связке.

Технология работы такова: круг вращается на высоких оборотах вокруг своей оси. В процессе обработки при помощи режущего элемента установки с поверхности детали снимается тонкий слой стружки. При этом четкостьразмеров и форм выпускаемых заготовок достигает максимально высокого уровня. В зависимости от фракции зерен абразивного диска, шлифование применяется как для грубой, так и для щадящей финишной отделки материала. Для выполнения разных типов работ (от полирования до стачивания целых слоев) используется соответствующий вид шлифования.

Существует множество абразивов, отвечающих за выполнение узких задач и имеющих определенный состав. Шлифовальные инструменты можно разделить на три группы: ленты, круги и машины.

Особую роль играет используемая связка для абразива. Она может быть бакелитовой, вулканитовой и керамической.

Абразивы на керамической основе используют для обработки твердых сплавов и металлов, они обеспечивают самый незначительный уровень шероховатости.

Мрамор,гранит и другие природные камни обрабатывают кругами на бакелитовой связке. Ими же шлифуют поверхности из бетона, кирпича и чугуна.

Для связки самых мелких абразивов применяют вулканитовую связку, а она в свою очередь служит для завершающей полировки поверхностей и металлов.

Какие существуют виды шлифования

Виды шлифования определяются в зависимости от формы поверхности, которую обрабатывают. Основными из них являются:

- круглое (наружное и внутреннее);

- глубинное;

- бесцентровое;

- обдирочное;

- плоское (торцом и периферией);

- профильное (зубо-,резьбо-, шлицешлифование).

Круглое шлифование

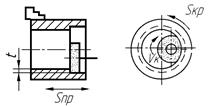

Главнымвидомотделки заготовок типа тел вращения, обеспечивающим высокую точность считается применение метода наружного и внутреннего шлифования. В его процессе деталь устанавливается в цанговом или кулачковом патроне вращающегося шпинделя станка и в невращающихся центрах. В процессе шлифовки обрабатываемая деталь и наждачный инструмент имеют заданные относительные движения, что и обеспечивает резание материала.

Круглое наружное шлифование с продольной подачейосуществляется следующим образом: шлифовальный круг вращается, что является главным режущим движением, при одновременных оборотах обрабатываемой детали вокруг своей оси. Если необходимо круглое наружное шлифование путем врезания, то показатели высоты круга и длины шлифуемой заготовки должны быть равны.В связи с этим необходимость продольной подачи отпадает. Данная методика шлифования применяется при обработке таких заготовок:

- ступенчатых и гладких валов;

- штоков, осей;

- шпинделей и пинолей станков;

- распределительных и коленчатых валов двигателей внутреннего сгорания.

Цилиндрические, профильные и конические отверстия обрабатываются способом внутреннего шлифования, при котором подача осуществляется вследствие вращения детали. Крупногабаритные заготовки остаются неподвижными, а шпиндель шлифовального круга совершает вращение вокруг оси обрабатываемого отверстия.

Плоское шлифование

Плоским шлифованием обрабатываются плоские поверхности, его часто используют для изготовления технической оснастки – различного рода пресс-форм, приспособлений для обработки направляющих станин металлорежущих станков. Оно может осуществляться двумя способами – торцом либо периферией круга. Процесс происходит на электромагнитных плитах или специализированных рабочих столах. Такая обработка иногда способна заменить собой фрезерование или чистовое строгание. Шлифовка торцом является более производительной, чем обработка периферией круга, так как в ней участвует больше зерен абразива.

Бесцентровое шлифование

При бесцентровом шлифовании детали типа валов –плунжеров, роликов подшипников качения, поршневых пальцев, толкателей – находятся в незакрепленном состоянии. Обрабатываемая поверхность является технологической базой. Нож со скошенным краем, находящийся между ведущим и рабочим кругами, является опорой для шлифуемой детали. Он устанавливается таким образом, чтобы центр детали находился выше или ниже центров кругов.

Обдирочное шлифование

Обдирочное шлифование применяют для интенсивного удаления дефектного слоя после штамповки, литья, ковки, прокатки (толщина слоя более 1 мм на диаметр). Используются, как правило, крупнозернистые круги.

Профильное шлифование

Профильными называют виды шлифования поверхностей деталей с образующей в виде ломаных или кривых линий. Его разновидностями являютсярезьбо-, зубо- и шлицешлифование. К примеру, обработка элементов резьбы специальным абразивным инструментом с целью получения качественной поверхности.Зубошлифование применяется в машиностроении и позволяет шлифовать зубчатые детали из закаленных сталей. Эти операции выполняются с высокой точностью, устанавливаемой в зависимости от условий работы и на специальном оборудовании, как правило, с программным управлением. При шлифовании зубчатых колес применяется метод обкатывания: два шлифовальных тарельчатых круга располагаются так,что их рабочие поверхности образуют зуб производящей рейки такого же угла и конфигурации, что и обрабатываемая деталь. Для обработки валов со шлицевыми соединениями применяется шлицешлифование, производимое на специальных станках.

Глубинное шлифование

Глубинное шлифование можно считатьодной из модификацийобдирочного. Вместе с тем, по уровню качества поверхности материала, который обрабатывается, оно относится к финишной стадии отделки. Процесс проводится по технологии малых продольных подачили больших глубин (свыше 5мм). Его используют припрофильной шлифовке, в том числе с применением широких наждачных дисков, для шлифовки стружечных канавок на сверлах, гребенок, зубьев, пазов, резьб, для алмазной обработкиинструментов из твердых сплавов для резьбы.

Шлифование – процесс абразивной обработки заготовок резанием с помощью шлифовальных кругов. Слой металла с заготовки снимается в результате резания, осуществляемого абразивным инструментом с большим количеством абразивных зерен (микрорезцов), каждое из которых снимает тончайшую стружку с обрабатываемой поверхности. Как правило, абразивную обработку выполняют после обработки лезвийным инструментом, электрофизическими методами и другими способами. В ряде случаев абразивную обработку осуществляют непосредственно после получения заготовки методами штамповки, литья, порошковой металлургии.

Шлифование применяется для придания заготовке требуемой формы, получения заданных чертежом размеров детали и необходимой шероховатости поверхности. Чистовая и отделочная обработка заготовок шлифованием может обеспечить точность размеров по 5…7-му квалитету; точность формы – 6…10-й степени и шероховатость с высотой микронеровностей Ra = 1,2…0,1 мкм. Шлифованию подвергаются наружные и внутренние цилиндрические, конические, торцовые, фасонные поверхности, уступы и плоскости различных деталей. Обрабатывать можно заготовки из самых разнообразных материалов, а для заготовок из закаленных сталей шлифование является одним из самых распространенных методов формообразования.

Абразивный инструмент различают по геометрической форме и размерам, типу абразивного материала, зернистости, связке и структуре. Качество и точность обработки шлифованием зависят от правильности выбора инструмента для каждого конкретного случая обработки.

В зависимости от формы обрабатываемых поверхностей применяют следующие виды шлифования, схемы которых представлены на рис.7.1.

Плоское шлифование – обработка плоских поверхностей. Плоское шлифование часто (рис.7.1,а) используют при изготовлении технологической оснастки – пресс-форм, приспособлений, при обработке направляющих станин металлорежущих станков.

Круглое шлифование – обработка наружных и внутренних (отверстия) поверхностей вращения (цилиндрических, конических и др.). Круглое наружное шлифование (рис.7.1,б) широко применяется для обработки гладких и ступенчатых валов, осей, штоков, шеек коленчатых и распределительных валов двигателей внутреннего сгорания, шпинделей и пинолей станков и др. Внутреннее шлифование (рис.7.1,в) используют для обработки отверстий в зубчатых колесах и зуборезных инструментах, в кольцах подшипников, в гильзах цилиндров двигателей; для чистовой обработки высокоточных отверстий различной аппаратуры.

| б | |

| |

| а | в |

Рис.7.1. Схемы шлифования

Бесцентровое шлифование – круглое шлифование, при котором технологической базой является обрабатываемая поверхность или ранее обработанная цилиндрическая поверхность. Бесцентровое шлифование применяют для бесцентровой обработки в незакрепленном состоянии деталей типа валов – поршневых пальцев, роликов подшипников качения, плунжеров, толкателей и других деталей.

Профильное шлифование – обработка поверхностей, образующая которых представляет кривую или ломаную линию. Разновидностями профильного шлифования являются резьбошлифование, зубошлифование.

Шлифование поверхностей заготовок осуществляется при главном вращательном движении резания инструмента и вращательном или поступательном движении заготовки. Подачами являются перемещения заготовки или инструмента вдоль или вокруг координатных осей. Причем, для формообразования любой поверхности методом шлифования необходимо иметь четыре движения: вращательное движение круга, а также перемещения по координатным осям или вращательные движения вокруг осей. Формообразование поверхностей при шлифовании происходит по методу касания и в отдельных случаях – касания и копирования при обработке на шлифовальных станках.

В состав шлифовальной группы станков входят: круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные станки, обдирочные, заточные и специализированные станки.

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

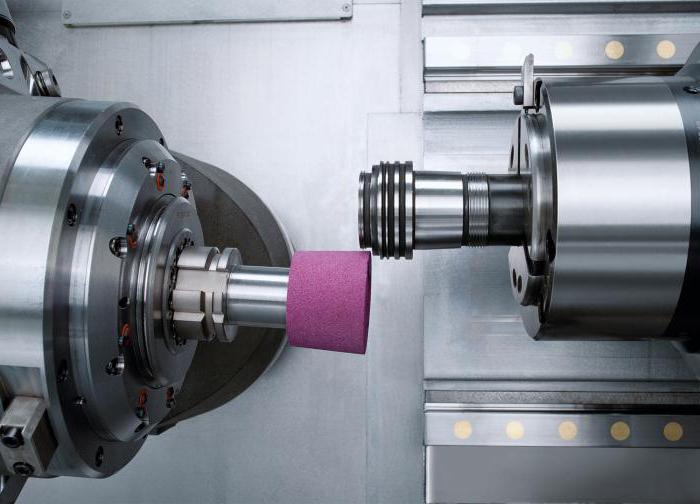

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Шлифование является одной из самых распространенных операций, базирующихся на принципах абразивной обработки. Удаление шероховатой поверхности на хрупких и твердых основах требуется в разных сферах, в числе которых организация напольных покрытий в строительстве или же приведение производственных конструкций в состояние, соответствующее нормативам. В традиционном понимании шлифование – это ликвидация наружного слоя поверхности с целью придания ей более эстетичного облика. Кроме того, данная операция ассоциируется с зачисткой и выравниванием, что тоже вполне справедливо.

Технология выполнения операции

Все методы шлифования в том или ином виде предполагают использование абразива. Это материал, структуру которого представляют выдающиеся из основной поверхности зерна мелкого песка или частиц горных пород. В процессе шлифования шершавая поверхность воздействует на целевой участок, тем самым избавляя его от неровностей и загрязнений. В общем виде процесс шлифования можно представить как механическое воздействие на рабочую область за счет абразива, в результате чего поверхность обретает новые качества. Это может быть очищение материала, выравнивание его поверхности или же устранение целого слоя. В простейшем виде шлифование представлено функцией наждачной бумаги, которая может использоваться для выравнивания граней древесного бруска. В данном случае технология реализуется ручным способом, но есть и механизированные станки и аппараты, которые в автоматическом режиме обеспечивают эффект абразивного воздействия.

Отличия от полировки

По некоторым параметрам рабочей операции шлифование и полировка пересекаются, но принципиальные задачи у них немного отличаются. Дело в том, что полировка реализуется с целью получения именно декоративного эффекта. Именно это обуславливает и особенность технической организации процесса. Полировочные мероприятия предполагают более точное и щадящее воздействие на материал. При этом в обработке металла или камня может сохраняться и высокая степень жесткости, которая и позволяет деформировать внешние слои на глубине микронов. Другое дело, что речь идет именно о минимальном вторжении в структуру поверхности, что зачастую исключает даже повреждение защитного слоя. В свою очередь, шлифование – это зачастую грубое снятие верхнего слоя, которое обеспечивается абразивами крупной фракции. Еще одним отличием является применение специальных абразивных паст и мастик в процессе полировки. Они помогают эффективнее реализовывать механическое воздействие на структуру материала, предотвращая риск чрезмерного повреждения заготовки.

Разновидности шлифования

Есть несколько классификаций, по которым различают технологии шлифования. В первую очередь это разделение касается ручного и машинного выполнения операций. Та же обработка наждачной бумагой или каменными абразивными брусками относится к ручным методам. Машинное воздействие на поверхности является более производительным и эффективным. В этой группе способов выделяют ленточные, дисковые и плоские методы шлифования, которые отличаются характеристиками рабочей оснастки и способом организации силового воздействия. Например, ленточные машинки работают за счет электродвигателя, а функциональная оснастка представлена ремнями, на поверхности которых находятся абразивные частицы. Дисковые и плоские абразивные элементы также интегрируются в оснастку машин с электроприводом и самостоятельно выполняют доработку поверхностей. От пользователя требуется лишь заранее установить параметры абразивного воздействия и направлять агрегат в процессе работы.

Особенности бесцентрового шлифования

Традиционно организация шлифования предполагает центровую фиксацию рабочей заготовки без возможности изменения ее позиции. Но есть и метод бесцентровой обработки, при которой изделию придается вращение. Такой подход оправдывает себя в случаях, когда нужно произвести обработку металлических деталей с высокой точностью. По сути, шлифование – это технология динамического абразивного оформления поверхностей заготовки. Обычно для реализации этого метода применяется несколько кругов, фиксируемых на функциональной оснастке станка. Разумеется, бесцентровая обработка применима только в условиях полноценного производственного процесса, когда у операторов есть возможность обеспечить не только надежное положение заготовки, но и придать ей вращение.

Инструменты для шлифования

К шлифовальному инструменту относятся и ручные устройства в виде напильников и абразивных камней, и механизированная техника. Наибольшего внимания заслуживает сегмент механизированных средств. Они отличаются по конструкции, способу воздействия и сфере применения. В строительстве, например, распространены напольные машинки, благодаря которым обрабатываются деревянные поверхности. У такой техники предусматриваются разные режимы шлифования, каждый из которых устанавливает особый набор рабочих параметров. Настройке, в частности, поддается интенсивность воздействия абразива, глубина среза и скорость перемещения рабочей оснастки. Более простые аппараты ручного типа, но с электротехнической начинкой, чаще используют для обработки отдельных конструкций и деталей – такие шлифовальные аппараты находят свое место в мастерских и на отдельных этапах производственных циклов, где невозможна автоматизация технологического процесса.

Материалы для шлифования

Практически все операции шлифования независимо от применяемого инструмента предполагают использование абразива. Это цельный предмет или поверхность, которая характеризуется шероховатостью и зернистостью. На практике этот элемент может представлять и насадка для шлифования в станке, и отдельный однородный брусок, который выступает и рукояткой, и обрабатывающей поверхностью одновременно. При этом существуют материалы природного и искусственного происхождения, которые стоит рассмотреть отдельно.

Природные и синтетические абразивы

Сегодня высоко ценятся характеристики алмазных абразивов, которые имеют природное происхождение. Крошка данного минерала применяется в изготовлении обрабатывающих кругов разной степени твердости. При помощи такой оснастки реализуется шлифование металла и камня. Также сегмент натуральных абразивов представляет пемза, гранат, кварц и корунд.

Искусственные или синтетические абразивные материалы тоже не обходятся без применения природных частиц в структуре, но при этом они подвергаются многоэтапной обработке. На сегодняшний день технологии шлифования этого типа предполагают использование различных сплавов, комбинированных смесей и минерального шлака. Нередко в целях экономии производственного процесса технологи включают в смеси абразивов и некоторые виды промышленных отходов.

Финишное шлифование

Если обработка выполняется для достижения определенного эстетического эффекта, то после выполнения основной зачистки и выравнивания может потребоваться этап финишной доработки. Его задача заключается в наделении поверхности оптимальными показателями шероховатости. Опять же, в отличие от полировки, шлифование – это способ получить гладкую и ровную поверхность с допуском матовости. Финишная обработка такого типа реализуется поверхностями, абразив которых рассчитан на средний съем глубины в 0,15-0,02 мкм. Причем эту задачу могут выполнять универсальные шлифовальные машины, возможности которых позволяют также справляться и с грубой зачисткой. Опять же, для разных операций применяются соответствующие режимы эксплуатации техники.

Заключение

Операции шлифования применяются в разных сферах, но разработчики оборудования основной упор делают на функции обслуживания отделочных поверхностей. Это может быть и классический паркет, и настенные материалы в виде штукатурки, а также металлические и пластиковые настилы. Конечно, шлифование поверхности отдельной детали входит в спектр производственных операций. Технологии выполнения работ такого типа отличаются более высокой точностью и гибкостью в управлении. Ручной труд в этой сфере практически не задействуется, а на первое место все чаще выходят станки с программируемым контролем и управлением.

Читайте также:

- Какие сказочные элементы используются в описании мануйлихи кратко

- Для чего нужно изучать фонетику и орфоэпию кратко

- Какая существует взаимосвязь между религиозным и нерелигиозным экстремизмом кратко

- Какую роль играет межмолекулярная водородная связь в практической жизни человека и в природе кратко

- Как встать в очередь в детский сад в махачкале