Что такое припуск на зачистку и чистовую обработку изделия кратко

Обновлено: 03.07.2024

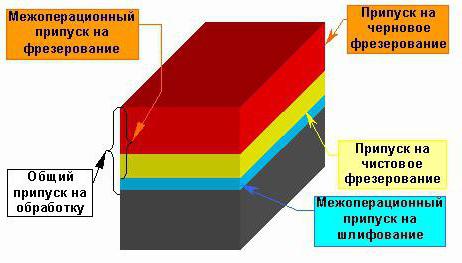

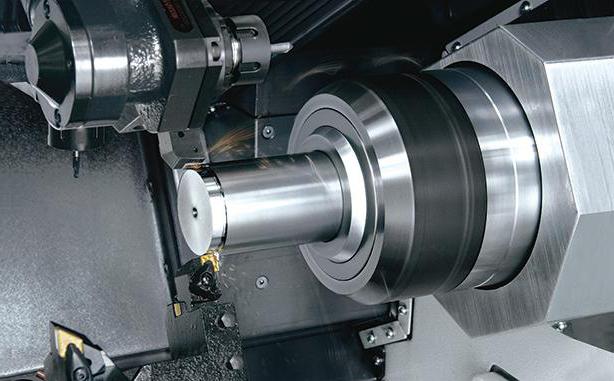

Любая заготовка, предназначенная для дальнейшей механической обработки, изготавливается с припуском против размеров готовой детали. Припуск – это толщина слоя материала, который подлежит удалению с поверхности заготовки для получения формы, размера и шероховатости поверхности заданной детали в соответствии с рабочим чертежом.

Припуски подразделяются на общие, т.е. удаляемые в процессе всей обработки детали, и межоперационные, удаляемые при выполнении отдельных операций.

Общий припуск определяется:

где Zi – припуск текущей операции.

Z1 мм – припуск на черновое обтачивание;

Z2 мм – припуск на чистовое обтачивание;

Z3 мм - припуск на шлифование.

Zо = (Дзаг – Дд)/2, мм (4.4)

Zо = (Дд – Дзаг)/2, мм (4.5)

где Дзаг. – диаметр заготовки детали, мм;

Дд. – диаметр готовой детали, мм.

Оптимальный припуск – это припуск такой величины, при которой можно выполнить механическую обработку и получить необходимую точность размеров и заданную шероховатость поверхности при наименьшей себестоимости изготовления деталей.

В машиностроении применяют следующие методы определения припусков:

1) опытно – статистический, при котором общие и промежуточные припуски выбирают по таблицам, составленным на основе обобщения и систематизации производственных данных.

2) расчетно – аналитический, при котором определятся величина минимального промежуточного припуска на обработку при наименьшем придельном размере заготовки.

Опытно – статистический метод применяют в условиях единичного и мелкосерийного производства при изготовлении небольших и сравнительно дешевых деталей.

Расчетно-аналитический метод определения припусков и промежуточных размеров заготовки по технологическим переходам применяют в условиях массового, средне- и крупносерийного производства.

Расчетно – аналитический метод определения припусков разработал профессор Кован В.М. Данный метод определения припусков учитывает конкретные условия выполнения технологического процесса обработки и позволяет получить более точное значение припусков (рис. 76 [4, с. 246]).

Минимально необходимая величина припуска на размер:

где RZi-1 - высота неровностей, полученных на предшествующем переходе, мм;

Нi-1 – глубина дефектного поверхностного слоя, полученного на предшествующем переходе, мм; ρi-1 – векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, полученная на предшествующем переходе, мм; εi – погрешность установки при выполняемой в данном переходе обработки.

Максимально необходимая величина припуска на размер:

где δ – допуск на размер, мм.

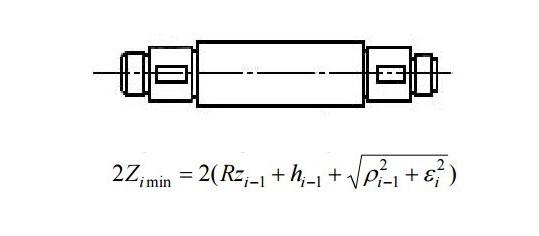

Для тел вращения:

Вопросы для самоконтроля по теме:

1. Какие методы изготовления литых заготовок применяют в единичном, серийном и массовом машиностроительном производстве? Кратко охарактеризуйте каждый метод.

2. Какие методы изготовления штампованных заготовок применяют в машиностроении? Дайте краткую характеристику каждому методу.

3. Какие методы изготовления заготовок проката используют в машиностроительном производстве? Охарактеризуйте каждый из методов.

4. Каковы преимущества комбинированных методов изготовления заготовок сложной формы и больших размеров?

5. Назовите достоинства заготовок и деталей машин из пластмасс. Укажите их области применения в машиностроении.

Тесты по теме:

1.Какие виды заготовок применяют для изготовления деталей в массовом производстве?

1) кованные; 2) литые; 3) прокатные; 4) штампованные.

2.Какие детали изготовляют на станках из проката?

1) втулку; 2) валы ступенчатые; 3) зубчатые колеса; 4) рычаги.

3.Что такое припуск на обработку?

1) отклонение размеров детали в пределах какого-либо квалитета точности; 2)слой материала, удаляемый при обработке; 3) размеры заготовки детали.

4.Какие виды припусков вы знаете?

1) межоперационные; 2) сборочные; 3) общие; 4) геометрические.

1) отношение Мдет. к Мзаг.; 2) отношение Vдет. к Vзаг.; 3) отношение размера детали к размеру заготовки.

Любая заготовка, предназначенная для дальнейшей механической обработки, изготавливается с припуском против размеров готовой детали. Припуск – это толщина слоя материала, который подлежит удалению с поверхности заготовки для получения формы, размера и шероховатости поверхности заданной детали в соответствии с рабочим чертежом.

Припуски подразделяются на общие, т.е. удаляемые в процессе всей обработки детали, и межоперационные, удаляемые при выполнении отдельных операций.

Общий припуск определяется:

где Zi – припуск текущей операции.

Z1 мм – припуск на черновое обтачивание;

Z2 мм – припуск на чистовое обтачивание;

Z3 мм - припуск на шлифование.

Zо = (Дзаг – Дд)/2, мм (4.4)

Zо = (Дд – Дзаг)/2, мм (4.5)

где Дзаг. – диаметр заготовки детали, мм;

Дд. – диаметр готовой детали, мм.

Оптимальный припуск – это припуск такой величины, при которой можно выполнить механическую обработку и получить необходимую точность размеров и заданную шероховатость поверхности при наименьшей себестоимости изготовления деталей.

В машиностроении применяют следующие методы определения припусков:

1) опытно – статистический, при котором общие и промежуточные припуски выбирают по таблицам, составленным на основе обобщения и систематизации производственных данных.

2) расчетно – аналитический, при котором определятся величина минимального промежуточного припуска на обработку при наименьшем придельном размере заготовки.

Опытно – статистический метод применяют в условиях единичного и мелкосерийного производства при изготовлении небольших и сравнительно дешевых деталей.

Расчетно-аналитический метод определения припусков и промежуточных размеров заготовки по технологическим переходам применяют в условиях массового, средне- и крупносерийного производства.

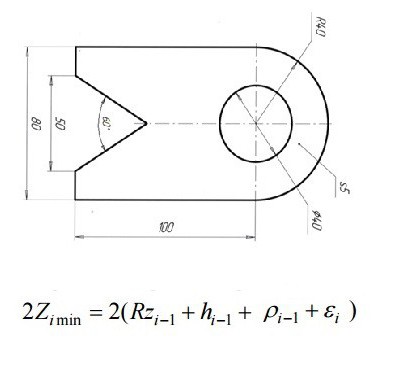

Расчетно – аналитический метод определения припусков разработал профессор Кован В.М. Данный метод определения припусков учитывает конкретные условия выполнения технологического процесса обработки и позволяет получить более точное значение припусков (рис. 76 [4, с. 246]).

Минимально необходимая величина припуска на размер:

где RZi-1 - высота неровностей, полученных на предшествующем переходе, мм;

Нi-1 – глубина дефектного поверхностного слоя, полученного на предшествующем переходе, мм; ρi-1 – векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, полученная на предшествующем переходе, мм; εi – погрешность установки при выполняемой в данном переходе обработки.

Максимально необходимая величина припуска на размер:

где δ – допуск на размер, мм.

Для тел вращения:

Вопросы для самоконтроля по теме:

1. Какие методы изготовления литых заготовок применяют в единичном, серийном и массовом машиностроительном производстве? Кратко охарактеризуйте каждый метод.

2. Какие методы изготовления штампованных заготовок применяют в машиностроении? Дайте краткую характеристику каждому методу.

3. Какие методы изготовления заготовок проката используют в машиностроительном производстве? Охарактеризуйте каждый из методов.

4. Каковы преимущества комбинированных методов изготовления заготовок сложной формы и больших размеров?

5. Назовите достоинства заготовок и деталей машин из пластмасс. Укажите их области применения в машиностроении.

Тесты по теме:

1.Какие виды заготовок применяют для изготовления деталей в массовом производстве?

1) кованные; 2) литые; 3) прокатные; 4) штампованные.

2.Какие детали изготовляют на станках из проката?

1) втулку; 2) валы ступенчатые; 3) зубчатые колеса; 4) рычаги.

3.Что такое припуск на обработку?

1) отклонение размеров детали в пределах какого-либо квалитета точности; 2)слой материала, удаляемый при обработке; 3) размеры заготовки детали.

4.Какие виды припусков вы знаете?

1) межоперационные; 2) сборочные; 3) общие; 4) геометрические.

1) отношение Мдет. к Мзаг.; 2) отношение Vдет. к Vзаг.; 3) отношение размера детали к размеру заготовки.

Припуск - слой металла, удаляемый в процессе механической обработки. Поверхности деталей, не подлежащие обработке, припусков не имеют. Различают припуски - общий и операционный. Общим припуском Zобщ называют слой материала, который необходимо удалить для выполнения всего комплекса механической обработки данной детали от заготовки до получения готовой детали. Общий припуск определяется разностью размеров заготовки и детали: Zобщ = dзаг - dдет, здесь dзаг - размер заготовки; dдет - размер детали.

Операционный припуск - слой материала, удаляемый при одном технологическом переходе (операции).

Если, например, после токарной обработки необходимо получить валик диаметром 100 мм, а заготовка имеет диаметр 104 мм, то величина припуска (на сторону): h = (dзаг - dдет) /2 = (104 - 100)/2 = 2 мм.

Припуск на обработку выгодно удалять за один проход, что и делается при черновой (грубой) обработке, когда к качеству обработанной поверхности не предъявляется высоких требований. При срезании повышенных припусков или при обработке на маломощных станках припуск иногда приходится разбивать на части, делая уже не один проход, а больше.

Прежде чем получить готовую деталь, с заготовкой проделывают массу разнообразных операций. Одной из наиболее важных является определение припуска на обработку. Его размер – это разность между размером заготовки и размером детали по чертежу. В данной статье мы узнаем, что такое припуск и как правильно его рассчитать.

Виды припусков

Припуск – это слой металла, который снимают с поверхности заготовки для получения готовой детали. Это необходимо для того, чтобы обеспечить точность необходимых размеров и необходимое качество поверхности детали. Мы уже выяснили, что такое припуск, а теперь узнаем, какие существуют его разновидности. В зависимости от способа изготовления детали, припуски могут быть промежуточными, междуоперационными и общими. Как правило, последние высчитываются путем сложения междуоперационных. Припуск может рассчитываться как на определённый размер, так и на сторону.

От чего зависит величина?

Мы уже выяснили ранее, что такое припуск, а теперь узнаем, от каких факторов может зависеть его размер. В первую очередь, конечно же, от технических условий качества поверхности и точности обработки детали. Кроме того, размер припуска зависит от конфигурации детали и ее размеров. Еще один немаловажный фактор, влияющий на выбираемую величину, – это вид производства. Нельзя забывать и о погрешности установки детали в устройство.

Расчет припуска двумя способами

Мы уже выяснили, что такое припуск и какие факторы влияют на его размер, а теперь узнаем, как правильно его рассчитать. Существует два способа: статистический (табличный) и аналитический (расчетный). Первый определяется по соответственным ГОСТам и зависит от типа заготовки и маршрута обработки. В первую очередь, для того чтобы рассчитать размер припуска на обработку статистическим методом, необходимо разработать маршрут обработки заготовки. Далее назначаются технологические допуски для технологических переходов. Теперь, согласно таблицам, с соответственными ГОСТами назначаются элементы припуска Rz и h. Кроме того, необходимо вычислить величину суммарных пространственных погрешностей. Технологический припуск, рассчитываемый табличным методом, нужно начинать вычислять с последнего перехода, то есть в порядке обратного хода технологического процесса.

Для вычисления припуска аналитическим методом используют следующие формулы.

Для цилиндрических поверхностей:

Для плоских поверхностей:

- Rz – величина микронеровностей;

- h – глубина дефектного слоя;

- ρi-1 – величина суммарных пространственных отклонений;

- εi – погрешность установки заготовки;

- i – припуск на данную операцию.

Промежуточные припуски на механическую обработку (минимальные) рассчитываются с очень высокой точностью - до микрометра, а округление необходимо производить в сторону увеличения.

Несмотря на то, какой вид припуска рассчитывается, необходимо также учитывать, что его величина должна превышать минимальную толщину стружки, которую снимает режущий инструмент в рассчитываемой технологической операции. Конечно же, в различных ситуациях и при разнообразных видах обработки заготовки вышенаписанные формулы могут незначительно изменяться. Например, из формулы убирается глубина дефектного слоя и её припуск (hi-1) при шлифовании после термообработки, поскольку в данном конкретном случае поверхностный слой необходимо сохранить.

Продолжая тему о конструкционном мебельном материале, которую начали здесь, хотелось бы рассказать о том как, из имеющегося пиловочника изготовить деталь, или почти готовое изделие. А именно разговор пойдёт о заготовках и припусках, какие они бывают и что из себя представляют эти понятия. А первым этапом изготовление заготовки является раскрой, с него и начнём.

Под раскроем понимают, разделение материала (а нашем случае пиломатериала), на две или больше частей, с получением черновых или чистовых заготовок. Основными операциями при этом являются: поперечный раскрой (поперёк волокон древесины); продольный раскрой (вдоль волокон древесины). При этом поперечный раскрой применяют для получения необходимой длинны материала, а продольный для получения ширины или толщины.

Раскрой является как правило самым первым технологическим этапом для получения заготовки из пиломатериала. Имеются так же и другие операции перед раскроем, такие как распиловка, сушка, но пока что их рассматривать не будем. Итак после раскроя пиломатериала, получаем черновую заготовку.

Черновой заготовкой называют, отрезок какого либо материала, из которого в последующем после обработки будет получена чистовая заготовка, а затем и сама деталь.

Чистовая заготовка это, сухая черновая заготовка обработанная до габаритных размеров детали. Разницей между черновой и чистовой заготовкой является, чистота обработанной поверхности и размер. Деталь отличается от чистовой заготовки формой. Но для того что бы получить чистовую заготовку, а в последствии деталь с заданными размерами, существуют такое понятие как припуск.

Припуском называется, слой материала подлежащий снятию с поверхности заготовки, для преобразования её в деталь заданной формы, шероховатости поверхности и размера. Или можно сказать по другому, припуском заготовки является разница между размерами черновой и чистовой заготовки. Припуски бывают по ширине, длине, и толщине. Припуски так же необходимы при раскрое плитных материалов, только тут даётся припуск на технологическую торцовку и ширину пропила.

Необходимость припусков обуславливается тем что, на любой заготовке возможны наличие ошибочной формы, слоя материала на котором присутствует какой либо дефект, наличие большой шероховатости. Каждый из дефектов является отдельной независимой величиной, а обусловленные ими припуски могут компенсироваться. И исходя из этого, правильность расчёта припусков позволяет добиться максимального материально – экономического эффекта.

Так если при расчёте взят заниженный показатель припусков, возможно что некоторая часть изготовленных деталей может оказаться бракованной, из – за непростужки отдельных мест детали, неточных размеров или формы. Если же ситуация будет прямо противоположная и припуски будут завышены, это приведёт к значительному перерасходу материалу, трудовых затрат на обработку детали. Поэтому в следующих статьях рассмотрим какие варианты расчёта припусков бывают.

Читайте также: