Современные способы обработки металлов сообщение

Обновлено: 02.07.2024

Обработка металла берет начало в доисторический период, когда древние люди научились отливать из меди орудья труда и наконечники стрел. Так началась эпоха металла, ископаемого которое и по сей день остается актуальным. Сегодня новые технологии обработки металла позволяют создавать различные сплавы, изменять технологические свойства, получать сложные формы и конструкции.

В наши дни самым востребованным материалом является железо. На его основе отливают множество сплавов с различным содержанием углерода и легирующих добавок. Кроме стали, в промышленности широко применяют цветные металлы, которые также используются в широком разнообразии сплавов. Каждый сплав характеризуется не только эксплуатационными свойствами, но и технологическими, что и определяет способ его обработки:

- литье;

- термическая обработка;

- механическая обработка резанием;

- холодная или горячая деформация;

- сваривание.

Литейное производство

Литье – это самый первый способ, который стал применять человек. Первой была медь, а выплавлять железо из руды в сыродутной печи начали в XII веке до н. э. Современные технологии позволяют получать различные сплавы, рафинировать и раскислять металл. Например, раскисление меди фосфором делает ее более пластичной, а переплавка в инертной среде повышает электропроводимость.

Последними достижениями в металлургии стали появление новых сплавов. Разработаны новые, более качественные марки нержавеющей высоколегированной стали аустенитного и ферритного класса. Появились более долговечные и устойчивые к коррозии жаростойкие, жаропрочные, кислотостойкие и пищевые стали AISI 300-ой и 400-ой серии. Некоторые сплавы были усовершенствованны и в их состав в качестве стабилизатора введен титан.

В цветной металлургии также были получены сплавы с оптимальными характеристиками для той или иной отрасли. Вторичный алюминий общего назначения 1105, алюминий высокой чистоты А0 для пищевой промышленности, авиалиний, среди которого наиболее востребованы в авиационной промышленности марки АВ, АД31 и АД 35, устойчивый к морской воде корабельный алюминий 1561 и АМг5, свариваемые алюминиевые сплавы легированные магнием или марганцем, жаропрочные алюминии, такие как АК4. Широкий спектр сплавов на основе меди – бронза и латунь также отличаются характерными особенностями и удовлетворяют все потребности народного хозяйства.

Формирование технологических характеристик сплава

На современном рынке металлопроката представлены различные полуфабрикатные изделия из различных сплавов стали и цветмета. При этом одна и та же марка может предлагаться в различном технологическом состоянии.

Термическая обработка

Для каждой марки определены свои режимы термообработки, изучены влияния напряжения на коррозионные свойства, что также позволяет формировать технологические процессы.

Упрочнение давлением

Метод заключается в максимально возможном механическом обжатии с последующим частичным отожжением до необходимого технологического состояния.

Химическая обработка

Травление поверхности химическими реактивами. Способ применяется для изменения зернистости поверхности и придания ей матового или блестящего оттенка. Обычно методика используется как доработка поверхности проката, произведенного горячей деформацией.

Защита от коррозии

Кроме покрытия защитными лаками или композита с пластиком, в современной металлургии применяют 4 основных способа:

- анодирование – анодная поляризация в растворе электролита с целью получения оксидной пленки, защищающей от коррозии;

- пассивирование – защитный пассивный слой появляется вследствие воздействия окисляющих агентов;

- гальванический метод покрытия одного металла другим. Процесс достигается за счёт электролиза. В частности, покрытие стали никелем, оловом, цинком и другими металлами, устойчивыми к коррозии;

- плакирование – применяется для защиты алюминиевых сплавов, недостаточно устойчивых к коррозии. Методика заключается в механическом покрытии слоем чистого алюминия (прокатом, волочением).

Технология биметаллов

Метод основан на сращивании различных металлов посредством возникновения между ними диффузионной связи. Его суть состоит в необходимости получения материала, обладающего качествами двух элементов. Например, высоковольтные провода должны быть достаточно прочными и характеризоваться высокой электропроводимостью. Для этого сращивают сталь и алюминий. Стальная сердцевина провода принимает на себя механическую нагрузку, а алюминиевая оболочка становится превосходным проводником. В термометрической технике используют биметаллы с различным коэффициентом термического расширения.

В России биметаллы также используются для чеканки монет.

Механическая обработка

Это неотъемлемая часть любого металлообрабатывающего производства, которая выполняется режущим инструментом: резка, рубка, фрезеровка, сверление и др. На современном производстве применяются высокоточные и высокопроизводительные станки и комплексы с ЧПУ. При этом до недавнего времени новые технологии в обработке металлов были недоступны на строительных площадках при сборке металлоконструкций. Механизм выполнения производства работ по месту монтажа предусматривал применение ручных механических и электрических инструментов.

Сегодня разработаны специальные магнитные станки с программным управлением. Оборудование позволяет выполнять сверление на высоте под любым углом. Устройство полностью контролирует процесс, исключая неточности и ошибки, а также позволяет высверливать отверстия большого диаметра, что раннее на высоте было практически невозможно.

Обработка давлением

По способу обработка давлением различается на горячую и холодную деформацию, а по виду ‒ на штамповку, ковку, прокат, вытяжку и высадку. Здесь также внедрена механизация и компьютеризация производства. Это значительно снижает себестоимость продукта, в то же время повышает качество и производительность. Недавним достижением в области холодной деформации стала холодная ковка. Специальное оборудование позволяет с минимальными затратами производить высокохудожественные и одновременно функциональные элементы декора.

Сваривание

Среди ставших уже традиционными методами можно выделить электродуговую, аргонодуговую, точечную, роликовую и газовую сварку. Разделить сварочный процесс можно также на ручной, автоматический и полуавтоматический. При этом для высокоточных процессов сварки применяются новые методы.

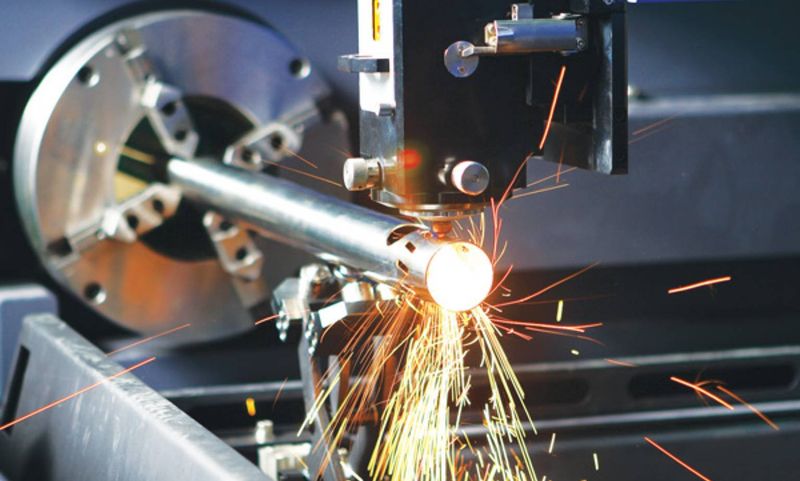

Лазерная сварка

Благодаря применению сфокусированного лазера появилась возможность производства сварочных работ на мелких деталях в радиоэлектронике или присоединение твердосплавных режущих элементов к различным фрезам.

В недалеком прошлом технология обходилась достаточно дорого, но с применением современного оборудования, в котором импульсный лазер заменили газовым, методика стала более доступной. Оборудование для лазерной сварки или резки также оснащается программным управлением, а при необходимости производится в вакууме или инертной среде

Плазменная резка

Если по сравнению с лазерной резкой плазменная отличается большей толщиной реза, то по экономичности в разы её превосходит. Это самый распространенный на сегодня метод серийного производства с высокой точностью повторения. Методика заключается в выдувании электрической дуги высокоскоростной струей газа. Уже существуют и ручные плазменные резаки, которые являются превосходящей альтернативой газовой резке.

Новейшие разработки в производстве сложных и малоразмерных деталей

Какая бы совершенная не была механическая обработка у нее есть свой предел по минимальным габаритам производимой детали. В современной радиоэлектронике используются многослойные платы, содержащие сотни микросхем, каждая из которых содержит тысячи микроскопических деталей. Производство таких деталей может показаться волшебством, но это возможно.

Электроэрозионный метод обработки

Технология основана на разрушении и выпаривании микроскопических слоев металла электрической искрой.

Процесс выполняется на роботизированном оборудовании и контролируется компьютером.

Ультразвуковой метод обработки

Этот способ похож на предыдущий, но в нем разрушение материала происходит под воздействием высокочастотных механических колебаний. В основном ультразвуковое оборудование применяют для разделительных процессов. При этом ультразвук используется и в других областях металлообработки ‒ в очистке металла, изготовлении ферритовых матриц и др.

Нанотехнологии

Метод фемтосекундной лазерной абляции остается актуальным способом получения в металле наноотверстий. При этом появляются новые, менее затратные и более эффективные технологии. Изготовление металлических наномембран путем пробивания отверстий методом ионного травления. Отверстия получаются диаметром 28,98 нм с плотностью 23,6х10 6 на мм 2 .

К тому же ученые из США разрабатывают новый, более прогрессивный способ получение металлического массива наноотверстий методом испарения металла по шаблону из кремния. В наши дни свойства таких мембран изучаются с перспективой применения в солнечных батареях.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Металлообрабатывающее оборудование на сегодняшний день нашло широкое применение в различных промышленных отраслях: железнодорожной отрасли, энергетике, авиа и судостроении, строительстве, машиностроении и так далее.

Выбор станков напрямую зависит от объемов производства (механические, ручные, с ЧПУ, автоматические и так далее), необходимого качества детали и вида обработки.

Токарно-фрезерная обработка

Механическая обработка используется для того, чтобы производить новые поверхности. Работа состоит в разрушении слоя определенной области: при этом режущий инструмент осуществляет контроль степени деформации. Основным оборудованием для механической обработки металлов являются токарные и фрезерные станки, а также универсальные токарно-фрезерные обрабатывающие центры.

Токарная обработка - это процесс резания металла, осуществляемый при линейной подаче режущего инструментом при одновременном вращении заготовки.

Точение осуществляется срезанием с поверхности заготовки определенного слоя металла с помощью резцов, сверл или других режущих инструментов.

Главным движением при точении является вращение заготовки.

Движением подачи при точении является поступательное перемещение резца, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Фрезерная обработка - это процесс резания металла, осуществляемый вращающимся режущим инструментом при одновременной линейной подаче заготовки.

Материал с заготовки снимают на определенную глубину фрезой, работающей либо торцовой стороной, либо периферией.

Главным движением при фрезеровании является вращение фрезы.

Движением подачи при фрезеровании является поступательное перемещение обрабатываемой детали.

Токарно-фрезерная обработка металлов выполняется с помощью универсальных обрабатывающих центров с числовым программным управлением (ЧПУ), позволяющих выполнять сложнейшую высокоточную обработку без учета человеческого фактора. ЧПУ предполагает, что каждым этапом выполняемых работ управляет компьютер, которому задается определенная программа. Обработка детали на станке с ЧПУ обеспечивает максимально точные размеры готового изделия, т.к. все операции выполняются с одной установки обрабатываемой заготовки.

Электроэрозионная обработка

Суть метода электроэрозионной обработки (резки) заключается в полезном использовании электрического пробоя при обработке поверхности.

При сближении электродов, находящихся под током, происходит разряд, разрушительное воздействие которого проявляется на аноде, которым служит обрабатываемый материал.

Важнейшим преимуществом проволочно-вырезных станков является малый радиус эффективного сечения инструмента (проволоки), а также возможность точного пространственного ориентирования режущего инструмента. В силу этого возникают уникальные возможности для изготовления точных деталей в широком диапазоне размеров с достаточно сложной геометрией.

Для некоторых изготавливаемых деталей применение электроэрозионной обработки является предпочтительным, в сравнении с другими видами обработки.

Электроэрозионные проволочно-вырезные станки позволяет рационально осуществить операции по:

изготовлению деталей со сложной пространственной формой и повышенными требованиями к точности и чистоте обработки, в том числе деталей из металла с повышенной твердостью и хрупкостью;

изготовлению фасонных резцов, матриц, пуансонов, вырубных штампов, лекал, копиров и сложных пресс-форм в инструментальном производстве.

Гидроабразивная обработка

Гидроабразивная обработка металла – это один из наиболее высокотехнологических процессов, обладающий высокими показателями точности и экологичности производства. Процесс гидроабразивной резки заключается в обработке заготовки тонкой струей воды под большим давлением с добавлением абразивного материала (например, мельчайший кварцевый песок). Технологический процесс гидроабразивной резки является очень точным и качественным способом обработки металла.

В процессе гидроабразивной обработки вода смешивается в специальной камере с абразивом и проходит через очень узкое сопло режущей головки под высоким давлением (до 4000 бар). Гидроабразивная смесь выходит из режущей головки со скоростью, превышающей скорость звука (часто более чем в 3 раза).

Наиболее производительное и универсальное оборудование – это системы консольного и портального типа. Такое оборудование идеально подходит, например, для аэрокосмической и автомобильной промышленности; оно может широко использоваться в любых других отраслях.

Гидроабразивный раскрой является безопасным способом обработки. Резка водой не производит вредных выделений и (за счет возможности получения узкого реза) экономично расходует обрабатываемый материал. Hет зон термического воздействия, закаливания. Небольшая механическая нагрузка на материал облегчает обработку сложных деталей, особенно с тонкими стенками.

Одним из важнейших преимуществ водоструйной технологии является возможность обработки практически любых материалов. Данное свойство делает технологию гидроабразивной резки незаменимой в ряде технологических производств и делает ее применимой практически в каждом производстве.

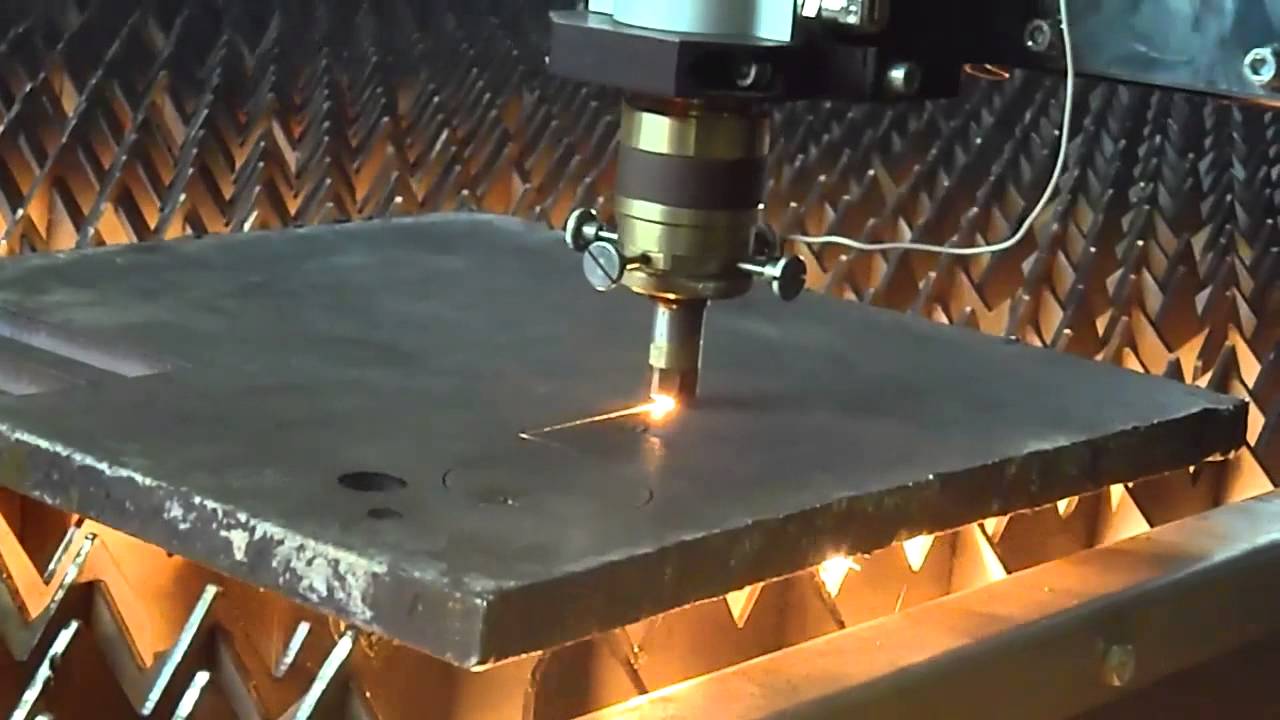

Лазерная обработка

Лазерная обработка материалов включает в себя резку и раскрой листа, сварку, закалку, наплавку, гравировку, маркировку и другие технологические операции.

Использование лазерной технологии обработки материалов обеспечивает высокую производительность и точность, экономит энергию и материалы, позволяет реализовать принципиально новые технологические решения и использовать труднообрабатываемые материалы, повышает экологическую безопасность предприятия.

Лазерная резка осуществляется путём сквозного прожига листовых металлов лучом лазера. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния.

Такая технология имеет ряд очевидных преимуществ перед многими другими способами раскроя:

отсутствие механического контакта позволяет обрабатывать хрупкие и деформирующиеся материалы;

обработке поддаются материалы из твердых сплавов;

возможна высокоскоростная резка тонколистовой стали;

Для резки металлов применяют технологические установки на основе твердотельных, волоконных лазеров и газовых CO2-лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств.

Благодаря высокой мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

Металлообработка – технологические процессы, которые изменяют размер, форму и другие характеристики металлоизделий. Применяются различные виды обработки – литье, механические, электрические и термические виды обработки, сварка.

Под металлообработкой понимают совокупность технологических процессов, изменяющих размеры, форму и другие характеристики металлических заготовок. Условная классификация технологий обработки металлов: литье, механообработка (резанием и давлением), термическая, сварка, электрическая, художественная.

Один из наиболее древних способов обработки металлов

Литье – это процесс изготовления отливок путем заливки литейных форм расплавленным металлом. После отвердевания металлический расплав приобретает конфигурацию внутреннего пространства формы. Современные технологии литья обеспечивают возможность изготавливать отливки сложных форм с минимально возможными припусками на дальнейшую механообработку.

Типы обработки металла литьем:

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

- По выплавляемым моделям. Этот метод позволяет изготавливать сложные по форме изделия. Для этого из стеарина и другого материала изготавливают высокоточную модель детали, а затем на нее наносят суспензию, формирующую оболочку. Высушенную и прокаленную оболочковую форму заполняют металлическим расплавом. Охлаждение –на открытом пространстве или в термостате.

Основные виды механической обработки металлов

Механообработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей. Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Способы обработки металлов давлением (ОМД)

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок. Существует два основных направления ОМД:

- холодные процессы – осуществляются при температурах ниже порога начала рекристаллизационных процессов;

- горячая ОМД– происходит выше температур рекристаллизации.

Основные виды обработки металлов давлением:

- Горячая прокатка. Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

- Холодная прокатка. Ее цель – повышение точности размеров, улучшение качества поверхности и других характеристик горячекатаных полуфабрикатов.

- Холодное и горячее волочение. Осуществляется протягиванием заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Площадь сечения отверстия всегда меньше площади сечения заготовки. Этот способ металлообработки применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

- Горячая и холодная штамповка. Этот вид ОМД известен на протяжении нескольких веков. А холодная штамповка длительное время была основным способом производства металлической посуды благодаря простой реализации и невысокой стоимости процесса. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

- Ковка. Осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

- Холодное и горячее прессование (экструдирование). Экструзия заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Без нагрева обычно прессуются мягкие цветные металлы (алюминий, медь) и сплавы на их основе. Для стальных заготовок обычно применяют горячее прессование. Экструдирование – современный метод металлообработки, позволяющий получать длинномерные профильные изделия.

- Комбинированная обработка. Очень часто для получения необходимого результата комбинируют несколько технологий ОМД и/или ОМД сочетают с другими типами металлообработки.

Виды металлообработки резанием

Обработка резанием – совокупность процессов, подразумевающих срезание слоев металла с переходом их в стружку или разделение заготовок на части. Разделяют черновую, получистовую и чистовую обработку. Заготовками служат: отливки, все виды проката, штампованные, кованые, прессованные детали.

Основные методы обработки металлов резанием:

- Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

- Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих. Применяемое оборудование – сверлильные станки различных типов, токарные станки.

- Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

- Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

- Операции по разделению заготовок на части – резка и рубка. Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

Термическая обработка металлов

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче. Основные виды термообработки:

- ОтжигIиIIрода. Отжиг I рода для стальных заготовок обычно подразумевает нагрев до температур, при которых не происходят фазовые превращения стали. В зависимости от условий проведения этот вид т/о включает процессы гомогенизации, рекристаллизации, снятия остаточных напряжений и некоторого снижения твердости. Отжиг II рода для сталей сопровождается фазовыми превращениями. В результате такой т/о падают показатели прочности и твердости стали, повышается ее пластичность и ударная вязкость. Обычно отжиг II рода применяют для подготовки к различным видам механообработки.

- Закалка. Применяется для металлов и сплавов, в которых в твердом состоянии при нагреве до высоких температур и охлаждении в воде или масле происходят фазовые превращения. Закалка всегда сочетается с отпуском, который уменьшает хрупкость и напряжения, характерные для закаленных сталей. После закалки и отжига повышаются прочность, твердость, износостойкость стальной заготовки.

- Термомеханическая обработка (ТМО). Сочетает пластическую деформацию с термообработкой. Горячая пластическая деформация сочетается с закалкой, холодная – со старением. ТМО применяется для сталей, алюминиевых и магниевых сплавов.

Сварка металлов и сплавов

Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Существует несколько способов сварки:

- Электрическая. Самый распространенный вид сварочного процесса. Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

- Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

- Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

Электрическая обработка металлов и сплавов

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.

В современном и развивающемся мире появляются новые методы, более экономичные, безопасные и эффективные технологии обработки материалов.

| Вложение | Размер |

|---|---|

| Статья о современных технологиях обработки металлов. | 341.79 КБ |

Предварительный просмотр:

Для удобства изучения множества новых технологий обработки металлов , которые используются в современности, их принято разделять на виды и методы.

Самым часто применяемым методом является механический, но его главным недостатком становится большое количество отходов при обработке. Так, например, штамповка – наиболее экономичный метод. Но в современном и развивающемся мире появляются новые методы, более экономичные, безопасные и эффективные. Таковыми являются методы, связанные с физическими свойствами металлов и химическими реакциями.

Технологии электроэрозионного метода обработки

Данная новая технология обработки металла основана на действии уменьшенного электрического разряда. Благодаря данной обработке создаются сложнейшие детали и заготовки, используемые в аппаратах и машинах. Для работы необходимо обеспечить безопасность сотрудников, так как температура в местах плавления металла может достигать до 10000 градусов по Цельсию. Такая температура просто испаряет металл и позволяет при помощи технологии выполнять самые сложные и причудливые детали.

Сейчас эта технология используется почти во всех производствах, но особенно распространена в машиностроении и авиастроении. Мелкие детали, используемые в двигателях и турбинах, производятся именно с помощью этого оборудования.

Подобные станки производятся отечественными заводами, при этом спектр выпускаемого оборудования очень широк: от оборудования для производства малых деталей до обработки крупных несколькотонных запчастей. Ознакомиться с ним можно на нашей выставке.

Технологии с использованием Ультразвука

При помощи оборудования имеется возможность создания ультразвуковых волн и инфразвуковых колебаний. И те, и другие колебания полностью безвредны для восприятия человеком, но в промышленности они находят широкое применение и подходят для работы с различными металлами – и с хрупкими, и с твердыми.

Сердцем станка является специальный преобразователь, который превращает электрический ток в высокочастотные колебания. Происходит это за счет движения тока по обмотке и создания переменного магнитного поля, которое колеблет преобразователь. Из колеблющегося преобразователя и исходит ультразвук.

Также используются специальные преобразователи, которые способны изменять амплитуды большого колебания в амплитуды малые и наоборот. К торцу волновода крепится приспособление необходимой формы, обычно форма приспособления совпадает с формой необходимого отверстия.

Подобные станки чаще всего используют для изготовления матриц и их повторной обработки, а также для выполненных из феррита ячеек памяти для различных микросхем и полупроводниковых приборов. Это далеко не весь спектр работ, производимых с помощью ультразвука. Еще возможны работы по сварке, мойке, очистке и контролю измерений. Причем вся работа, производимая оборудованием на ультразвуке, эффективна и качественна. С ультразвуковым оборудованием можно познакомиться на выставочных экспозициях.

Новые технологии электрохимической обработки

В производстве обычно используют электролиз. Это реакция, при которой ионы, полученные от растворенного вещества, движутся к катоду и аноду в зависимости от того, положительно или отрицательно они заряжены. Продукты произошедшей в результате этого реакции либо оседают на электродах, либо превращаются в раствор.

При помощи электролиза изготавливают рельефные слепки различных моделей из металла, а также декоративные покрытия для изделий, получают металлы из воды и руд. Эта же новая технология обработки металла используется на производствах хлора.

Благодаря технологии с использованием электролиза можно без особых временных затрат организовывать производство запчастей любой формы и сложности.

Проделывать пазы в деталях и разрезать уже имеющиеся заготовки. Существуют различные станки, которые применяют данный метод обработки. Главным преимуществом использования этого оборудования является возможность обработки любого металла, а также неизнашиваемость катода в процессе работы с металлом.

Несмотря на все успехи материаловедения, металл был и остаётся основой промышленности и строительства. Главной задачей технологов и конструкторов является разработка способов металлообработки, которые отличались бы наибольшей точностью, производительностью, и обеспечивали бы минимальный расход сырья.

Общая классификация

Различают три основных направления:

- Формоизменение при помощи высокоточных методов пластического деформирования.

- Применение традиционных способов металлообработки, но отличающихся повышенной точностью и производительностью.

- Использование высокоэнергетических методов.

Выбор оптимального метода обработки определяется производственными требованиями и серийностью производства . Например, переутяжелённые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники. Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Токарно-фрезерная обработка

Мех обработка, связанная со снятием стружки, развивается в направлении изготовления особо высокоточных изделий преимущественно в мелкосерийном производстве. Поэтому традиционные станки уступают место оперативно переналаживаемым металлообрабатывающим комплексам с ЧПУ. Сравнительно невысокий коэффициент использования материала ( при мех обработке он редко когда превышает 70…80% ) компенсируется минимальными допусками и высоким качеством финишной поверхности изделий.

Производители систем с числовым управлением делают основной упор на расширенные технологические возможности рассматриваемого оборудования, использовании современных высокостойких инструментальных сталей и исключении ручного труда оператора. Все подготовительно-заключительные операции на таких комплексах выполняет робототехника.

Энергосберегающие методы пластического деформирования металлов

Технология обработки металлов давлением, кроме повышенного коэффициента использования металла, обладает и другими существенными достоинствами :

- В результате пластического деформирования улучшается макро- и микроструктура изделия;

- Производительность оборудования для штамповки в разы превышает аналогичный показатель для металлорежущих станков;

- После обработки давлением повышается прочность металла, возрастает его стойкость от динамических и ударных нагрузок.

Прогрессивные процессы холодной и полугорячей штамповки – дорнование, точная резка, выдавливание, ультразвуковая обработка, штамповка в состоянии сверхпластичности, жидкая штамповка. Многие из них реализуются на автоматизированном оборудовании, оснащаемом компьютерными системами контроля и управления. Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Высокоэнергетические способы формоизменения

Высокоэнергетические технологии применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии :

- Гидравлическая - давления жидкости, либо отдельных элементов, приводимых ею в движение.

- Электрическая , при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

- Электромагнитная , реализующая процесс металлообработки при воздействии на заготовку электромагнитного поля.

- Электрофизическая , действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Гидроабразивная металлообработка основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

Электроэрозионная обработка – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при металлообработке одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны , генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка – пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники

Читайте также: