Сообщение об оборудовании столярной мастерской мебельной фабрики

Обновлено: 17.05.2024

Доброго времени суток всем, кто зашел ко мне на страничку. Продолжаю серию рассказов про свою столярную мастерскую. Сегодня я хочу рассказать про станки, которые я использую и постараюсь написать про все преимущества и недостатки, которые они дают.

1) Сверлильный станок.

Самый простой и понятный в применении. Подходит как для столярной, так и для слесарной мастерской.

+ скорость выполнения однотипных операций

- на самом деле недостатком моего станка может быть только его конструкция (ограничение рабочего поля) и мощность (500 Вт).

* На сколько он будет нужен вам, решайте сами. Большинство операций с легкостью заменяются дрелью или шуруповертом.

2) Лобзиковый станок

Незаменимая вещь, если вы планируете заниматься фигурным выпиливанием.

+ удобство работы с маленькими деталями

- самым большим недостатком я считаю скорость работы, так как пилка имеет маленькие зубья.

* Мой станок относится к бюджетной серии. Рекомендую обращать внимание на мощность двигателя, возможность применения бесштивтовых пилок (переходники), регулировке оборотов и общим настройкам. Очень понравилась подсветка, и возможности установки пилки поперек стола (2 варианта установки: вдоль стола и под 90град.). Данный станок в полной мере нельзя заменить ручным лобзиком, так как задачи у них немного разные.

3) Рейсмусовый станок

Данный станок мне помог при обработке нестроганой доски. Незаменим при создании клееных торцевых досок. С основной своей задачей справляется на ура. Играет большую роль в столярной мастерской.

+ обработка нестроганой доски

+ создание точной толщины доски или изделия

- в бюджетном сегменте главным недостатком является габарит заготовки, как правило доска не должна быть шире 315-330 мм в зависимости от модели.

*Рейсмусовый и строгальный станки не являются аналогами и не могут быть взаимозаменяемыми, так как у них разные задачи.

4) Торцевая пила

+ точность и чистота торцевого пропила

+ удобна, если нужно нарезать большое количество одинаковых по длине досок

- ограничение только по толщине и ширине доски (обязательно смотрите ТТХ)

- слабые двигатели быстро сгорают под нагрузкой

Важно! Комбинированная пила никогда полноценно не заменит распиловочный станок, так как имеет ряд недостатков:

- более грубые допуски по размерам

- не удобно работать на маленьком столе

- нет возможности изменить высоту пропила

- при переходе от работы той или иной пилы приходится устанавливать доп. защиту, так как без нее станок не заработает.

5) Фрезерный стол

Еще один станок, который должен стоять в каждой столярной мастерской. Служит для обработки изделий фрезами различной конфигурации. Если сравнивать обычный фрезер и фрезерный стол, то могу однозначно сказать, что они друг друга дополняют. На данном станке я делал филенчатые соединения (дверцы), фрезеровал пазы, обрабатывал декоративные плинтуса и многое другое.

+ возможность съема большого количества материала

+ работа с большими фрезами, что исключено при работе на ручном фрезере

+ плоскость стола дает большую точность при обработке

+ задний упор регулируется, что так же влияет на точность и удобство работы

+ считаю, что скорость работы на фрезерном столе будет выше, чем при работе на ручном фрезере

- исключительно в конструкции стола

- неудобство выставления высоты вылета фрезы (только на фрезерных столах)

* Мой вариант является самым дешевым и увы самым грубым при обработке. С опытом многие нюансы сглаживаются и уже понимаешь, что нужно делать, чтобы не испортить заготовку. В дешевых моделях не стоит рассчитывать на встроенные измерительные линейки, обязательно обзаведитесь штангенциркулем, обязательно проверяйте плоскостность стола. Так как стол не имеет двигателя, приходится устанавливать фрезер, как правило на этом этапе возникают проблемы, так как универсального переходника нет. Фрезер, установленный на стол будет на нем стоять постоянно, поэтому сразу задумайтесь о приобретении второго.

6) Шлифовальный станок

Полезный станок, который значительно облегчает работу.

+ удобство в работе

- основной недостаток – нет универсальности, под разные типы работ (шлифовка плоскости или криволинейных, радиусных линий) необходимо выбирать свой тип станка.

-конкретно на моем станке нет регулировок по скорости работы.

*Я купил самый маленький из представителей этих станков, боковая тарелка позволяет обрабатывать торцы изделий, такая лента хорошо подходит для шлифовки узких мест. Как я уже написал, шлифовальные станки отличаются не только по типу, но и по функционалу, так что перед покупкой главное правильно решить, под какие задачи вы его берете.

7) Токарный станок

+ по мимо токарной обработки, позволяет с легкостью шлифовать и наносить декоративный рисунок (кольцами или полностью покрывать изделие)

+ легкое обучение работы на станке

- цена, увы хорошие станки стоят дорого, в том числе оснастка и инструмент.

- скорее это не недостаток, а специфика работы: стружка летит прямо на вас)))

* Могу сказать только одно, кто еще думает о покупке этого станка – не думайте, покупайте! Еще ни разу не пожалел о его приобретении.

Единственный станок, который напрямую не участвует в изготовлении деревянных изделий. Могу сказать только одно, когда вы выходите за рамки обычного хобби и начинаете задумываться о полноценной столярной мастерской – необходимость покупки стружкоотсоса обязательно возникнет. Дело в том, что как минимум 2 станка из моей мастерской не могут без него полноценно работать, а именно рейсмусовый станок и фрезерный стол, при съеме большого количества материала образуется большое количество стружки, которая быстро забивается и мешает нормальной работе, что ведет к постоянным остановкам и удалении лишней стружке.

На личном опыте могу сказать, что пылесос, будь то обычный или строительный, не заменит стружкоотсос при работе с этими станками.

9) ЧПУ фрезерный станок

* Сразу могу сказать, что именно мой станок я никому не буду рекомендовать к покупке, так как в процессе работы с ним возникало много проблем именно из-за косяков завода изготовителя, на моем youtube канале есть подробный рассказ об этом.

Не могу сказать, что это недостатки, просто нужно быть готовым к некоторым трудностям с ЧПУ станками:

- цена станка варьируется по стоимость с б/у автомобилями

- необходимо достаточное место не только для работы самого станка, но и для его обслуживания

- конструкция станка, его оснащение, все характеристики в значительной степени влияют не только на скорость, но и на точность работы станка, желательно иметь понимание всего этого.

А теперь о хорошем, сейчас в интернете полно видео уроков и статей, которые обучают работе на станке, написании управляющих программ (я пользуюсь программой ArtCam, а запускаю станок через Mach3). Много различных сайтов, где можно скачать 3D модели для работы совершенно бесплатно. Оснастку и фрезы можно легко заказать через али с доставкой на дом.

Что же все-таки может делать ЧПУ фрезерный станок:

- обработка различных типов материалов: древесина, пластик, мягкие металлы

- 3D фрезеровка изделий

- гравировка как по средней линии, так и по заданному контуру

- высокая точность обработки

- автономность при работе самого станка (вам необходимо всего лишь следить за правильностью работы)

- повторяемость изделий, серийное изготовление одинаковых изделий.

На этом все, хочу выразить благодарность всем, кто дочитал эту статью до конца и поставил лайк. Пишите в комментариях какими станками пользуетесь вы и как они помогают вам в работе.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Выберите документ из архива для просмотра:

Выбранный для просмотра документ Столярная-мастерская.pptx

Описание презентации по отдельным слайдам:

Рабочее место комплектуется набором инструментов. Рубанок Молоток Ножовка Клещи Стамеска Линейка

Рабочая зона — пространство высотой до 2 м над уровнем пола и расстояние досягаемости рук в пределах рабочего места.

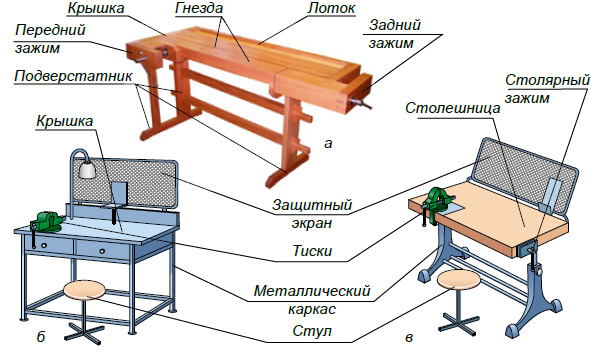

Основное оборудование рабочего места в школьной мастерской — верстак: Столярный верстак состоит из: 1 подверстачья, 2 крышки 3 гнёзд (отверстий) в которые вставляют клинья 4 лотка, 5 переднего зажима, 6 заднего зажима, 7 выдвижных или поворотных пальцев.

Работать у верстака следует стоя, и лишь некоторые виды работ можно выполнять сидя возле него на стуле. Высота верстака должна соответствовать росту ученика. Проверяют это так: нужно встать около верстака, опустить руки вниз и положить на его крышку ладони. Если при этом не требуется наклоняться или сгибать руки, значит, высота верстака соответствует вашему росту.

Передний зажим предназначен для закрепления заготовок, Отверстия с клиньями предназначены для упора и крепления заготовок при строгании. В лотке образованном крышкой верстака и брусками обвязки, размещают инструмент. Задний зажим используется для крепления заготовок при строгании и распиливании. Выдвижные или поворотные пальцы служат для опоры длинномерных заготовок при их строгании.

Работу выполняют в специальной одежде: халатах, или фартуках. При работе соблюдают правила ухода за верстаком. Оберегать крышку верстака от повреждений режущими инструментами. Не закручивать сильно передний и задний зажимы верстака. Не ударять молотком по крышке верстака и зажимам. Клинья в отверстия верстака забивать только киянкой. На рабочем месте не должны находиться лишние предметы и ненужные инструменты. По окончании работы очищать верстак от стружки щеткой.

правила внутреннего распорядка. Занимать и оставлять рабочее место только с разрешения учителя. Перед работой проверить состояние рабочего места и инструментов. Обнаружив не исправные инструменты сообщи учителю. Работайте в спецодежде, имейте при себе дневник, тетрадь, резинку, карандаш, ручку Рабочие инструменты на столярном верстаке кладите в лоток режущей частью от Не кладите тяжелые предметы на край верстака. Следите за тем, чтобы режущие части инструментов не свисали с верстака. Работайте только исправным и остро заточенным инструментом, не отвлекайтесь во время работы, контролируйте ее выполнение. Строго соблюдайте установленные для каждого вида работы правила безопасности. В случае недомогания или получения травмы немедленно сообщите об этом учителю. После работы очистите инструменты и поместите их в отведенные для них места, уберите рабочее место.

Литература. Технология: учебник для 5 класса /Под ред. В. Д. Симоненко Энциклопедия работ по дереву/ Альберт Джексон; пер. с английского Ю. Суслова Основы столярного дела.(инструменты, материалы, приёмы работ, Т. Б.)

Статья посвящена оснащению столярной мастерской современными бытовыми и полупромышленными станками, работающими как от промышленной сети (380–400 В), так и от сети 220 В. Рассмотрен вариант мастерской с полным комплектом оборудования, который позволяет изготовлять почти все столярно-мебельные изделия в режиме единичных заказов или мелкими сериями.

В качестве основного исходного сырья приняты сухие пиломатериалы. Рынок сегодня предлагает большое разнообразие реек, брусков, досок и брусьев любых размеров и сортов из разных пород. В сочетании с широким выбором деревообрабатывающих станков, устройств, приспособлений и инструмента это дает предпринимателю возможности для реализации самых смелых решений. При использовании еще и древесных плит, особенно облицованных ДСП и ДВП, или фанеры многие операции не требуются.

Для производства изделий из массивной древесины необходимы организация следующих основных операций, оборудование и инструмент, упомянутые в табл. 1.

В таблице указаны также станки, используемые на более крупных производствах, это прежде всего четырехсторонний строгальный станок, подключаемый к промышленной сети 380–400 В. Он необходим и для участка сращивания коротких пиломатериалов. Такая информация представляется не лишней, поскольку успешный бизнес неизбежно расширяется.

В небольшой (12 × 6 м) мастерской можно разместить оборудование для выполнения всех основных операций с древесиной на специализированных станках: поперечного, продольного и смешанного пиления, фугования и рейсмусования, зарезки шипов и проушин на торцах заготовок, профильной обработки кромок, точения деталей, склеивания и обработки щитов (рис. 1).

Рис. 1. Схема расстановки оборудования в столярной мастерской (220 В): 1 – торцовочный станок, 2 – круглопильный универсальный станок, 3 – фуговальный станок, 4 – рейсмусовый станок, 5 – мобильный стружкоотсос, 6 – фрезерный станок с кареткой, 7 – фрезерный станок для концевых фрез, 8 – клеенаноситель, 9 – вайма для склейки щитов, 10 – ленточно-пильный столярный станок, 11 – фрезерно-копировальный станок с ЧПУ, 12 – токарный станок, 13 – шлифовальный станок, 14 – универсальный заточной станок, 15 – рабочие столы

Такую мастерскую можно организовать даже на собственном дачном участке. Размер здания для мастерской зависит от набора оборудования для решения производственных задач. Предложенный парк оборудования позволяет изготовлять самый широкий спектр изделий из древесины: столярные изделия (окна, двери), корпусную и решетчатую мебель из массивной древесины, в том числе садовую, декоративные детали интерьера и прочее.

На схеме выбрано минимальное допустимое расстояние между станками, позволяющее размещать межоперационные запасы заготовок в самом маленьком объеме.

К производственному помещению предъявляются те же требования, что и к жилому. Высота его должна быть не менее 3 м. Температуру воздуха следует поддерживать не ниже 15°С, иначе невозможны качественное склеивание заготовок и отделка изделий.

Для столярного цеха подойдет и двухэтажное здание, тогда участок сборки и отделки изделий организуется на втором этаже, где воздух будет чище, без древесной пыли, а температура выше. Сбор стружки и опилок можно организовать с помощью передвижного стружкоотсоса.

Итак, какое же оборудование понадобится для малого и мелкосерийного деревообрабатывающего производства?

Участок хранения пиломатериалов

Для того чтобы обеспечить максимальную гибкость производства и быструю перенастройку на выпуск новой продукции, необходим достаточный запас пиломатериалов разного сечения из разных пород. Желательно, чтобы доски были выдержаны в цехе не менее двух месяцев – до достижения стабильной равновесной влажности древесины.

Конечная влажность древесины в готовых изделиях зависит от условий их эксплуатации. В отапливаемой городской квартире в зимнее время влажность древесины может снизиться до 5–8%, тогда как в дачном доме с нерегулярным отоплением устанавливается близкая к атмосферной (15–20% в зависимости от климата и времени года). В связи с этим обычно целесообразно закупать пиломатериалы так называемой транспортной влажности – 18–22% и досушивать, выдерживая на участке хранения.

Длинные доски (до 6 м) хранятся в горизонтальных штабелях на калиброванных прокладках. Для экономии производственной площади можно закупать короткие пиломатериалы или длинные пилить пополам, чтобы хранить в вертикальном положении. При высоте помещения до 3 м можно оборудовать ячейки для вертикального хранения досок. Такой способ не препятствует досушке, а кроме того, облегчает доступ к каждой доске, которые для удобства можно рассортировать по породам и размеру поперечного сечения. Поскольку длина готовой продукции редко превышает 2–2,2 м, такой способ хранения можно считать оптимальным.

Желательно проводить регулярный контроль влажности древесины с помощью игольчатых или бесконтактных влагомеров. Нужно иметь в виду, что игольчатый влагомер измеряет влажность локально (в месте проникновения иголок), а индукционные бесконтактные приборы – в объеме древесины на глубине от 20 до 50 мм, усредненно. Современные влагомеры настраиваются по температуре и плотности древесины (породы).

Равновесная влажность зависит от температуры воздуха и его относительной влажности (табл. 2).

Таблица 2. Равновесная влажность древесины

Для контроля влажности пиломатериалов можно рекомендовать периодическое взвешивание контрольных образцов досок разных сечений из разных пород. Отсутствие изменений веса образца будет свидетельствовать о том, что материал прошел акклиматизацию и достиг влажности, близкой к равновесной.

Для контроля веса можно использовать, например, промышленные весы Compact Scale ICS425, Mettler Toledo (рис. 2). Максимальная нагрузка 6 кг, точность взвешивания 0,1 г.

Рис. 2. Промышленные весы Compact Scale

Участок поперечного раскроя досок

Черновые брусковые заготовки должны иметь припуски на последующую обработку. Размеры этих припусков указаны в ГОСТ 7307–75, они составляют примерно 15–30 мм по длине (на чистовую торцовку), 5–7 мм по ширине и 4–6 мм по толщине (на фугование и рейсмусование).

Черновые заготовки получают в результате торцевания, вырезки дефектов и прирезки досок по ширине. Параллельно можно выполнять сращивание немерных отрезков в длинные доски с их последующей торцовкой на заданную длину. Сращивание пиломатериалов стало почти повсеместным, так как оно позволяет более полно использовать ресурсы сырья, сделать рентабельным обработку низкосортных и короткомерных пиломатериалов, а также добиться выпуска продукции без сучков. Современный рынок предлагает очень широкий выбор оборудования для раскроя и сращивания, от самого примитивного до полностью автоматизированного.

В самом скромном варианте для продольного и поперечного пиления досок можно использовать ручную электропилу с направляющей шиной (рис. 3). Мощность двигателя пилы от 1,2 до 2 кВт, толщина пиления до 75 мм.

Следующим по сложности станком для торцевания досок можно считать балансирную настольную пилу (рис. 4). Вес пилы 17 кг, мощность 2 кВт, диаметр диска 305 мм, есть подсветка и лазерный указатель пропила. Мaксимальный размер распиливаемой доски (бруса) 100 × 200 мм.

Рис. 4. Торцовочная пила Metabo KS 305

Для столярной мастерской следует предпочесть модели, в которых, кроме качательного движения пилы, предусмотрено ее поперечное перемещение, что позволяет отпиливать материал шириной до 350 мм. Некоторые станки позволяют делать как прямые пропилы, так и под углом до 45°. Возможны дополнительные опции: лазерный указатель пропила и плавный пуск двигателя.

Описанные станки относятся к серии бытовых, то есть не рассчитанных на интенсивную многочасовую работу. Их использование может быть оправдано в мастерской, выполняющей индивидуальные заказы. В мелкосерийном производстве может потребоваться принципиально иное оборудование.

В частности, на участке торцовки досок на заготовки разной длины имеет значение время перенастройки упоров. Торцовочный станок фирмы Rexel, Польша, оснащен системой автоматического позиционирования упора (рис. 5). Его рабочая длина 0–3000 мм, ширина пиления до 350 мм, скорость движения упора ~1,0 м/с, точность позиционирования ±0,1 мм/м.

Рис. 5. Торцовочный станок Rexel

В комплект поставки входит стол с алюминиевой рамой (до пилы), стол для режущего инструмента, стол с механизмом передвижения упора и сенсорным дисплеем для задания длины заготовок.

Рис. 6. Торцовочный станок ЦТ10-4М

При большом объеме работы ручная подача пилы препятствует повышению производительности труда на этом участке. Удачным решением может стать использование полуавтоматического торцовочного станка с нижним расположением пилы (рис. 7). Максимальный размер доски 110 × 250 мм. Мощность двигателя 5,5 кВт, диаметр пилы 400 мм.

При подаче доски оператор нажимает на педаль, и материал прижимается, а пила поднимается. Время цикла составляет не более 2 с. Выходной конвейер иногда оснащается устройством с автоматическими упорами и сбрасывателями.

Участок сращивания короткомерных пиломатериалов

Участок сращивания заготовок на зубчатый шип в столярном цехе организуется при обработке ценных пород древесины, а также при переработке коротья и получении чистой продукции без сучков.

Оборудование для сращивания состоит из фрезерного станка для нарезки зубчатых мини-шипов и пресса для сращивания. Эти станки могут быть объединены в линии сращивания, в том числе с двумя шипорезами. Однако линии занимают большую площадь. Для малых производств эти два станка можно разместить компактно в зоне раскроя пиломатериалов. На участок сращивания должны подаваться заготовки только одного сечения, обычно длиной 0,15–1 м.

Рис. 8. Фрезерный станок и профиль мини-шипов

После этого каретка возвращается в исходное положение, прижим снимается и оператор вручную разворачивает пакет на 180°, далее цикл повторяется со смещением фрезерного шпинделя по высоте на полшага. Производительность станка не менее одного пакета в минуту.

Рис. 9. Пресс сращивания заготовок одноканальный СПР 002М-3200

На участке торцевания и сращивания пиломатериалов возможен вариант организации труда по схеме (рис. 10).

Рис. 10. Схема участка торцевания и сращивания пиломатериалов: 1 – штабель пиломатериалов, 2 – торцовочный станок, 3 – кондиционные заготовки, 4 – ящик для отходов, 5 – заготовки для сращивания, 6 – фрезерный станок, 7 – стол для заготовок с шипами, 8 – пресс для сращивания, 9 – поперечный конвейер для сращенных досок

Пиломатериалы из штабеля (1) подаются на стол торцовочного станка (2), где раскраиваются на заданную длину с вырезкой недопустимых дефектов. Кондиционные заготовки укладываются на подстопные места (3), отходы сбрасываются в ящик (4). Короткие бессучковые заготовки с подстопных мест (5) подаются на стол фрезерного станка (6) для зарезки мини-шипов. На столе (7) наносится клей, и заготовки подаются в пресс для сращивания (8). Длинные доски сталкиваются на поперечный конвейер (9).

Участок раскроя заготовок по ширине и толщине

Получение заготовок нужной ширины называется прирезкой. Наличие специального прирезного станка позволяет использовать в работе необрезные доски, а также устранять разноширинность заготовок – это необходимо для сращивания короткомерных пиломатериалов.

В большинстве случаев для прирезки в столярных мастерских используют универсальный круглопильный станок, в котором нужная ширина заготовки задается перемещением параллельного упора относительно пилы.

Без такого станка не обходится ни одна столярная мастерская, так как с его помощью можно не только раскраивать доски, но и опиливать щитовые детали, раскраивать плитный материал. На рынке можно найти такие станки из серии бытовых (на 220 В), например универсальный круглопильный станок PM1000 компании Powermatic (рис. 11). Его мощность 2,0 кВт, размеры рабочего стола 685 × 508 мм. Он применяется для смешанной распиловки досок и щитов, для получения заготовок нужной ширины по направляющей линейке, для опиловки кромки под углом до 45°. Возможна выпиловка прямоугольных пазов специальным инструментом. Для раскроя больших листов к станку добавляют необходимые удлинители или столы.

Рис. 11. Универсальный круглопильный станок Powermatic PM1000

Для сравнительно крупных производств можно рекомендовать однопильные прирезные станки с гусеничной подачей, например MJ-153, Lespt (рис. 12).

Рис. 12. Однопильный прирезной станок MJ-153

Станок предназначен для точной прямолинейной продольной распиловки обрезных и необрезных досок и брусков на заданный размер по ширине. Скорость подачи до 25 м мин. Максимальная высота пропила 85 мм, минимальная длина заготовки 330 мм. Мощность станка 9 кВт, вес 980 кг.

Рис. 13 Ленточно-делительный станок HP-68

Раскрой плитных материалов в самом экономном варианте выполняется на рабочем столе с помощью ручной электропилы и направляющей шины или на универсальном круглопильном станке. При серийном производстве для этой цели используются форматно-раскроечные станки с подвижной кареткой.

Для промышленных целей подходят станки мощностью до 2–3 кВт, такие как ЛС-40 Кировского станкозавода (рис. 16). Высота станка 1800 мм. Диаметр пильных шкивов 400 мм, высота пропила 200 мм, расстояние от колонны до пилы 380 мм. Длина пилы 3600 мм, ширина 10–20 мм, скорость резания 18 м/с.

Рис. 16. Ленточно-пильный столярный станок ЛС-40

Участок чистовой обработки заготовок

Один из необходимых в столярном производстве фуговальный станок позволяет получить одну-две базовые поверхности под заданным углом (обычно 90°).

Настольный строгально-пильный станок Белмаш Могилев 2.4 СДМЛ-2400 (рис. 17) представляет собой агрегат бытового класса для пиления и строгания заготовок в небольшой мастерской. Мощность двигателя 2,4 кВт, вес станка 45 кг. Ширина строгания 280 мм.

Рис. 17. Станок настольный строгально-пильный Белмаш Могилев 2.4 СДМЛ-2400

Более основательные станки Powermatic на чугунной раме, например Powermatic 60C (рис. 18). Мощность узла резания 2,4 кВт, частота вращения строгального вала 5700 об/ мин. Максимальная ширина заготовки 203 мм, глубина строгания за один проход до 3 мм.

Рис. 18. Фуговальный станок Powermatic 60C

Для промышленных целей следует использовать станки с шириной строгания 400–600 мм, они долговечны, со столами большой длины, могут быть оборудованы автоподатчиком для снижения затрат ручного труда.

К ним относится СФ-4К Кировского станкозавода (рис. 19). Ширина строгания 400 мм, мощность двигателя 4 кВт, общая длина столов 2,5 м.

Рис. 19. Станок фуговальный СФ-4К с автоподатчиком

Импортные станки отличаются большим количеством новшеств: возможностью установки строгального вала helical (рис. 20), быстрой регулировкой глубины строгания, регулируемым фуговальным упором, фуговальными столами и упорами из чугунного литья. Квадратные ножи из твердого сплава не подлежат заточке, но могут поворачиваться на 90°, последовательно включая в работу все четыре кромки ножа. За счет этого увеличивается срок службы строгального вала. Для калибрования заготовок в размер по толщине предназначены рейсмусовые станки. Среди малых станков можно назвать станок Белмаш Р 1500 (рис. 21). Вес станка 33 кг, мощность 1,5 кВт, ширина строгания 330 мм. Скорость подачи заготовок 8 м/мин.

Настройка на толщину в этом станке производится путем подъема-опускания верхней части со строгальным валом, на котором два ножа. Выпускаются также станки с подъемным нижним столом и фиксированным ножевым валом.

Для малой мастерской представляют интерес сдвоенные станки – фуговально-рейсмусовые: к обычному фуговальному станку добавляется подъемный нижний стол с приводными вальцами подачи. При фуговании используют верхние столы, при рейсмусовании – нижний стол. Фуговально-рейсмусовый станок JET JPT-10B (рис. 22) мощностью 1,5 кВт характеризуется глубиной строгания до 3 мм. Максимальная высота (толщина) заготовки 120 мм, максимальная ширина 254 мм, минимальная длина 160 мм. Скорость подачи заготовок 6 м/мин.

Рис. 22. Станок фуговально-рейсмусовый JPT-10B

В числе лучших промышленных рейсмусов станки фирмы Robland. У Robland D 510 (рис. 23) три ножа, ширина строгания 400 мм. Вес станка 680 кг. Настройка выполняется с помощью подъема подающего стола, оборудованного цифровым датчиком положения.

Рис. 23. Рейсмусовый станок Robland D 510

Если в результате анализа рынка, местных условий, логистики принято решение о создании мебельного производства, или необходимо обновить основные фонды действующей фабрики, самое время подумать о выборе оборудования. Он обусловлен специализацией предприятия (корпусная, мягкая мебель, столы, стулья, торговая, специальная и т.п.) и должен учитывать серийность – мебель на заказ или серийное производство.

Назначение станков и их характеристики

Оборудование для производства мебели можно разделить на группы по назначению для выполнения технологических операций.

Рейсмусовые станки

Выполняют обработку заготовки по плоскости методом строгания. Барабан с закреплёнными ножами располагается сверху от заготовки, которая подаётся протяжным механизмом. При обработке заготовка калибруется по толщине, но нет возможности сделать из кривой фигуры прямую. Рейсмусовый станок применяется в паре с фуговальным, на котором сперва готовится базовая плоскость.

Параметры оборудования, на которые следует ориентироваться:

Цены на оборудование

Станок для небольшой мастерской и неинтенсивной эксплуатации

Оборудование для коммерческого столярного цеха

Станок для промышленного использования

Четырехсторонние станки

Четырёхсторонний деревообрабатывающий станок может одновременно выполнять фугование, рейсмусование, профилирование, фрезерование, и все эти операции выполняются за один проход.

Применяются при изготовлении погонажных изделий: половой, паркетной доски, клееного бруса, вагонки, имитации бруса, плинтуса, элементов оконных рам, подготовки заготовок к сращиванию в щиты и т.п.

Все четырёхсторонние станки условно делятся на продольно-фрезерные и калёвочные. Продольно-фрезерный станок позволяет выполнить профилирование любой сложности. Калёвочный станок по дереву применяется для фугования и неглубокого профилирования с простой конструкцией замка.

Основные параметры при выборе оборудования для обеспечения выпуска качественной продукции:

- Требования к станине. Следует выбирать станину из чугуна литую, состаренную.

- Статическая и динамическая балансировка всех вращающихся элементов.

- Габариты обрабатываемой заготовки.

- Стружка, образующаяся при строгании, должна полностью удаляться из зоны резания и из станка вообще.

- Удобство в обслуживании и настройке. Все узлы станка должны быть легкодоступны, а для смазки движущихся деталей желательно иметь узел централизованной смазки.

- Безопасность станка. Наличие и исполнение предохранительных устройств, исключающих травматизм и поломки оборудования.

Цены на оборудование

Оборудование для коммерческого столярного цеха

Станок для промышленного использования

600-4000 тыс. руб.

Форматно-раскроечные станки

Применяются для разрезки деревянных заготовок по разным осям, раскроя и обрезки плитных материалов. Для разрезания материала используется дисковая пила.

Существует несколько видов форматно-раскроечных станков, отличающихся по конструкции:

- горизонтальные;

- вертикальные;

- распиловочные центры с ЧПУ.

Бывают с подрезным диском и без него. Подрезной движется перед основным диском пилы и выполняет снизу подрезку материала, чтобы на нижней поверхности детали не образовывались сколы.

Основные параметры оборудования при выборе:

- Максимальная длина пропила. Ход каретки в пределах от 2,5 до 7 м.

- Максимальная ширина детали. Это расстояние от диска до упорной струбцины.

- Угол наклона пропила. В зависимости от модели, он составляет от 0 до 90 градусов.

- Мощность двигателя. В промышленных моделях находится на уровне 5-7 кВт.

- Частота вращения. Чем она выше – тем аккуратнее рез.

- Вес. Чем больше весит, тем устойчивее оборудование.

- Габариты. Необходимо понимать, что, помимо пространства, которое занимает сам станок, необходимо пространство для организации работы.

Цены на оборудование

Оборудование для коммерческого столярного цеха

Станок для промышленного использования

400-3800 тыс. руб.

Кромкооблицовочные станки

После распила плитные материалы на узких гранях подлежат отделке. Для этой цели служат кромкооблицовочные станки, в большинстве из которых применяется термоклей.

Кромка на детали может быть прямолинейная и криволинейная. Изменение угла между кромкой и пластью от 45 до 90 градусов. Материалом детали выступают ДСП, МДФ, фанера, древесина любых пород. Ширина кромки от 10 до 50 мм.

Облицовка кромки может быть в виде полосы и в виде ленты в рулоне. Толщина от 0,4 до 5 мм. Для материала применяются:

- шпон из натуральной древесины;

- бумага с меламиновой пропиткой;

- древесная экструзия (древесные волокна с пластиком);

- термопласты (АБС, ПВХ, ПП);

- металл (медь, алюминий, цинк).

Кромкооблицовочный станок может быть с ручной подачей заготовки, частично или полностью механизированной.

При выборе кромкооблицовочного оборудования важно учесть несколько нюансов:

- Нужно знать нагрузку в погонных метрах кромки в день, на основании которой определить тип станка по способу подачи и оклеивания.

- Форма оклеиваемой поверхности, толщина кромки.

- Характеристики: вес и мощность, наличие необходимых агрегатов. А также централизованный механизм автоматической смазки деталей и дозировка клея с функцией корректировки с пульта оператора.

- Станок, у которого есть несколько агрегатов со специальными инструментами отдельно для материала с толстой и тонкой кромкой, предпочтителен.

Цены на оборудование

Оборудование для коммерческого столярного цеха

Станок для промышленного использования

500-1200 тыс. руб.

Рекомендации по выбору оборудования

Выбор оборудования для мебельного производства следует производить в следующей последовательности:

- Определиться с технологией изготовления в зависимости от номенклатуры производимых изделий.

- Исходя из габаритов предполагаемых обрабатываемых изделий, выбрать типоразмеры оборудования.

- Посчитать требуемую производительность, зная ожидаемую загрузку.

- Подобрать по техническим характеристикам оборудование, способное обеспечить посчитанную производительность. Вполне возможно, что для обеспечения динамичной загрузки всего производства потребуется некоторое оборудование закупать в нескольких экземплярах, если по расчётам предвидится простой на одних операциях и перегрузка на других.

Важно! Производительность, заявленная в технических характеристиках станков, практически не достигается. При производстве возникают потери, связанные с подготовкой, переналадками и прочим.

- Определиться с производителем станка и моделью.

- Формирование штатного расписания для персонала, которому предстоит работать на оборудовании, и который будет выполнять техническое обслуживание и ремонт.

- Обучение и стажировка рабочих, перечисленных в предыдущем пункте.

- Определить перечень необходимого вспомогательного оборудования и инструментов. В том числе:

- комплект вспомогательной оснастки для закрепления деталей и инструмента или для обработки при выполнении отдельных операций;

- система аспирации и удаления стружки;

- устройство подачи сжатого воздуха с осушением и фильтрацией;

- оборудование для заточки инструмента;

- комплект запасных частей и инструментов, комплекты расходных материалов.

При выборе производителя станков не последнее место занимает репутация поставщика качественного оборудования, наличие гарантии, запасных частей.

Когда станут известны затраты на новое оборудование, можно определить период его окупаемости. Следует ориентируясь на производительность оборудования вычислить объём продукции, который будет произведён предприятием при помощи станков за год. Так станет понятна прибыль за год и сколько лет потребуется для того, чтобы станки окупились. По меньшей мере, период окупаемости должен быть не более срока службы станка. Рекомендуем посмотреть существующих производителей мягкой мебели и произвести конкурентную разведку.

В помещении школьной мастерской установлено оборудование, предназначенное для выполнения определенного вида работ. Каждое из них размещено на определенной площади, удобной и безопасной для работы.

Рабочее место – это участок мастерской с необходимым оборудованием, инструментами и материалами, на котором выполняются практические работы. Основное оборудование рабочего места – верстак с установленными на нем тисками или зажимными устройствами. Для обработки древесины в мастерской устанавливают столярные верстаки, для обработки металлов – слесарные, а для обработки разного вида материалов – комбинированные (рис.1).

Рис. 1. Верстаки: а – столярный; б – слесарный; в – комбинированный

Столярный верстак — это стол, который имеет приспособления для работы с древесиной и листовыми древесными материалами. На столешнице верстака имеются передний и задний зажимы и отверстия (гнёзда) прямоугольной формы, в которые вставляются деревянные бруски клиновидной формы (клинья). Эти приспособления служат для закрепления заготовок при их обработке. Кроме того, в крышке верстака есть углубление (лоток), в который кладут инструменты, необходимые для работы.

Результаты труда, его производительность, качество выполненных работ, а также затраты физических усилий работающего в большой степени зависят от конструкции, размеров и высоты верстаков. Они должны соответствовать росту работающего, чтобы он мог свободно вставать и садиться, выбирать удобное для работы положение и т. п.

Соответствие высоты столярного или комбинированного верстака для обработки древесных материалов росту ученика определяют так: нужно стать около верстака, положить на его крышку руку ладонью вниз. Если ладонь выпрямленной руки плотно соприкасается с поверхностью верстака без наклона туловища, то его высота соответствует росту работающего (рис. 2). Если это требование не выполняется, следует отрегулировать высоту верстака.

.jpg)

Рис. 2. Определение соответствия высоты столярного верстака росту работающего

Оборудуя рабочее место столярным верстаком, его укомплектовывают деревянной ростовой подставкой (рис. 3).

.jpg)

Рис. 3. Ростовая подставка

Благодаря ей верстак можно подстраивать под рост каждого ученика. В комбинированных верстаках такое регулирование осуществляется перемещением крышки верстака вверх или вниз с последующей фиксацией в нужном положении.

Высокая производительность труда при наименьшей усталости работающего достигается правильной организацией рабочего места, спланированным режимом труда и отдыха и соблюдением правил безопасного труда.

Под правильной, рациональной организацией рабочего места подразумевают такое его содержание, когда все инструменты, приспособления, материалы размещены в удобных для использования местах, которые называются рабочими зонами.

Рабочая зона – это пространство, в пределах которого при удобном положении частей тела (туловища, рук, ног, головы) можно достать нужный инструмент или материал.

На рабочем месте размещают лишь инструменты, необходимые для выполнения конкретной работы. Инструмент, который берут правой рукой, размещают справа, тот, который берут левой, – слева; который берут чаще, размещают ближе к себе, а тот, что используют реже, – дальше.

Все движения на рабочем месте выполняют в пределах досягаемости рук. Эту зону называют максимальной зоной досягаемости на рабочем месте. В горизонтальной плоскости ее учитывают при работе сидя (рис. 4), а в вертикальной – при работе стоя (рис. 5).

.jpg)

Рис. 4. Рабочие зоны в горизонтальной плоскости

.jpg)

Рис. 5. Рабочие зоны в вертикальной плоскости

Основные правила пользования столярным верстаком

1. Во время работы необходимо беречь крышку столешницы от повреждений режущими инструментами, попадания клея, краски, лака. Для этого нужно пользоваться подкладной доской.

2. Нельзя сильно закручивать зажимы верстака!

3. В лотке верстака следует хранить только те инструменты и заготовки, которые необходимы на данном уроке.

4. Стружку и пыль с верстака нужно периодически убирать щёткой-смёткой.

Древесина

Развитие современной техники и технологий зависит от производства и использования разнообразных конструкционных материалов: древесины, металла, пластичных масс, стекла и т.п.

Большое распространение получило использование древесины. Изделия из нее применяют практически во всех сферах нашей жизни. Из этого материала изготавливают бумагу, картон, искусственный шелк, пластмассу, мебель, элементы зданий, музыкальные инструменты и сувениры и много других нужных вещей.

Древесина — это природный конструкционный материал , который получают из стволов срубленных деревьев различных пород. Древесная порода — это вид многолетнего древесного растения. В природе существует огромное количество различных деревьев. Различают следующие породы деревьев: лиственные, у которых на ветках растут листья (дуб, берёза, липа, осина, бук и др.), и хвойные, имеющие листья в виде иголок (ель, сосна, кедр, лиственница и др.).

.jpg)

Рис. 6. Породы деревьев: слева – хвойные; справа – лиственные

Хвойные породы имеют листья в форме игл. К ним принадлежат: ель, сосна, кедр, лиственница, пихта и т.п. Лиственными породами являются ольха, липа, дуб, бук, граб и другие (рис. 7). Деревья используют для изготовления конструкционных древесных материалов.

.jpg)

Рис. 7. Древесина различных пород деревьев: а – дуб; б – липа; в – береза; г – ольха; д – ель; е – сосна (слева-направо, сверху-вниз)

Древесные материалы легко поддаются обработке различными режущими инструментами: пилками, ножами, долотами, сверлами, напильниками и другими. Элементы конструкций из древесных материалов надежно и крепко соединяются гвоздями, шурупами, а также склеиванием.

Деревья – самые высокие из всех растений, хотя есть среди них и карлики, до нескольких сантиметров высотой (рис. 8).

.jpg)

Рис. 8. Высокорослые (слева) и карликовые (справа) деревья

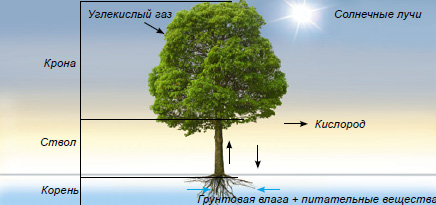

Дерево — многолетнее растение, состоящее из корней (подземная часть дерева), ствола и кроны (надземные части дерева) (рис. 9).

Рис. 9. Строение дерева

Корень всасывает из почвы влагу и растворенные в ней питательные вещества и проводит их к стволу.

Ствол – это основная часть дерева. Он проводит воду с растворенными в ней питательными веществами от корня к веткам и листьям.

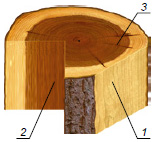

Если разрезать ствол поперёк, то можно на срезе увидеть годичные кольца (годовые слои) 4, которые образуются ежегодно при росте дерева. Они составляют основную толщину ствола. Годовой слой — это древесина, наросшая в течение года в результате жизнедеятельности камбия. Ширина годовых слоёв зависит от породы дерева, возраста и условий его роста. По годовым кольцам можно установить возраст дерева. По поперечному разрезу ствола и количеству колец, которые видны на нем, можно определить, сколько дереву лет, как быстро оно росло, как изменялась за время его роста погода и т.п. (рис. 10). На поперечном разрезе наблюдается чередование светлых и темных колец.

Рис. 10. Годовые кольца на поперечном разрезе ствола

Подсчитав их, можно определить возраст дерева. На поперечном разрезе некоторых лиственных пород (например, дуба) отчётливо видны светлые, направленные от сердцевины к коре линии — сердцевинные лучи 5.

Древесина имеет волокнистое строение. Строение древесины хорошо видно на разрезах ствола дерева (рис. 11). Снаружи ствол покрыт корой 1. Под ней находится молодой слой древесины заболонь 7, а в середине ствола, по всей его длине — мягкая сердцевина 2. Пригодная для применения древесина находится между корой и сердцевиной. Луб 3 — это внутренний слой коры, который проводит по стволу от корней до листьев питательные вещества.

Рис. 11 Строение ствола: 1 — кора; 2 — сердцевина; 3 — луб; 4 — годичные кольца; 5 — сердцевинные лучи; 6 — ядро; 7 — заболонь

От сердцевины к коре идут узкие длинные полоски — сердцевинные лучи. У лиственных пород сердцевинных лучей в 2—3 раза больше, чем у хвойных. По этим лучам древесина растрескивается при высыхании и легко раскалывается.

Древесина некоторых пород не одинаково окрашена (дуб, рябина, сосна, лиственница и др.) — вокруг сердцевины она более тёмная, чем у коры. Такую тёмную часть называют ядром 6.

Из пиломатериалов изготавливают разнообразные изделия. Однако, чтобы изделие было надежным в использовании, имело привлекательный внешний вид и ряд других качественных признаков, необходимо учитывать при его изготовлении особенности строения древесины. Ее изучают по трем разрезам ствола: поперечному (торцевому), радиальному и тангенциальному (рис. 12).

Рис. 12. Основные разрезы ствола дерева: 1 – тангенциальный; 2 – радиальный; 3 – поперечный (торцевой)

Разрез древесины вдоль ствола через сердцевину называют радиальным. На нем видны продольные полосы, образовавшиеся в результате роста дерева. Разрезав ствол на некотором расстоянии от сердцевины, получают тангенциальный разрез. На нем можно увидеть характерный для каждого дерева рисунок определенного цвета, который называют текстурой (рис. 13). Она зависит от особенностей строения каждой породы древесины и направления разреза ствола.

Древесина как конструкционный материал весит меньше, чем металлы, легко режется, хорошо склеивается и соединяется гвоздями и шурупами. Также достоинством древесины является её красивый внешний вид. Поэтому с давних времён человек широко применяет этот материал в строительстве, при изготовлении мебели, спортивного и садового инвентаря, музыкальных инструментов, художественных изделий и многого другого. Но у древесины есть и недостатки: она портится от сырости (плесневеет, гниёт), коробится (становится неровной) при высыхании, легко возгорается. Кроме того, древесина может иметь пороки: сучки, гниль, червоточину, трещины и др.

Текстурой называют рисунок на срезе древесины, получающийся при пересечении годичных колец, сердцевинных лучей и волокон (рис. 13, 14). Породы древесины различают по цвету, текстуре, запаху, твёрдости.

.jpg)

Рис. 13. Текстура некоторых пород древесины: а – дуб; б – береза; в – орех; г – граб

Лиственные породы (рис.14). Дуб имеет твёрдую древесину жёлтого цвета с желтовато-коричневыми прожилками. Дуб устойчив к загниванию, не боится влаги и не коробится. Из его древесины изготовляют мебель, двери, а также применяют в строительстве, вагоностроении, в декоративно-прикладном творчестве.

Рис.14. Текстура лиственных пород древесины

У берёзы также древесина твёрдая, светлая (белая с желтоватым или красноватым оттенком). Из неё делают мебель, фанеру, топорища для топоров, ручки для столярных инструментов.

Древесина липы мягкая, лёгкая, бело-жёлтого оттенка, хорошо режется. Из неё изготовляют рамки, шкатулки, полки, изделия с художественной резьбой.

Древесина осины имеет волокнистую текстуру светлого тона. Она твёрже липы, режется с усилием. Из неё делают ручки для садового инвентаря, посуду, спички, применяют для отделки русских бань и др.

Клён обладает текстурой с желтоватым или розовым оттенком и шелковистым блеском. Это — твёрдая порода, режется тяжело. Из клёна делают колодки для рубанков и фуганков.

Хвойные породы (см. рис. 15). Ель имеет древесину бело-жёлтого цвета. В её разрезе видны мелкие сучки. Из древесины ели изготовляют мебель, музыкальные инструменты, её используют при производстве бумаги и др.

Рис. 15. Текстура хвойных пород древесины

У сосны древесина мягкая, немного темнее, чем у ели, с красноватым оттенком. В текстуре отчётливо видны годичные кольца. Древесину сосны широко используют в строительстве, производстве мебели.

Лиственница — единственное европейское хвойное дерево с опадающей на зиму хвоей. Древесина лиственницы твёрдая, трудно обрабатывается, устойчива к загниванию. Текстура похожа на текстуру сосны, но более яркая. Из лиственницы делают шпалы для железных дорог, столбы, плотины, причалы; её применяют в судостроении.

Древесину с красивой текстурой на радиальном разрезе дают произрастающие в нашей стране бук, клён, карагач, дуб, на тангенциальном разрезе — ясень, каштан съедобный, орех грецкий и лиственница. Благодаря красивой текстуре такая древесина используется не только в столярном деле, например при изготовлении мебели, отделке помещений, но и в декоративно-художественных промыслах, например при изготовлении поделок, сувениров.

В промышленности, строительстве, быту и художественном творчестве используются все части дерева. Основное промышленное значение имеет ствол, так как именно из него получают древесину.

Новые слова и понятия

Рабочее место, верстак (столярный, слесарный, комбинированный), рабочая зона, столярно-механическая мастерская, рабочая форма, столярный верстак, ростовая подставка; древесина, строение ствола (кора, сердцевина, луб, годичные кольца, сердцевинные лучи, ядро, заболонь); основные разрезы ствола дерева (тангенциальный, радиальный, торцевой); текстура.

Видео "Основные сведения о древесине" можно посмотреть здесь.

Проверяем свои знания

1. Каково основное назначение столярного верстака?

2. Расскажите о назначении основных частей столярного верстака.

3. Как подбирается высота столярного верстака?

4. Расскажите о правилах пользования столярным верстаком.

5. Расскажите о строении ствола дерева. На каком срезе дерева можно легко это строение продемонстрировать?

6. Что такое годичные кольца? От каких условий зависит их ширина?

7. По каким основным признакам можно определить породу дерева ?

8. Что такое текстура древесины? Приведите примеры применения древесины с красивой текстурой.

Найдите в Интернете информацию об оборудовании столярной мастерской производственного предприятия (мебельной фабрики). Сравните оснащение школьной и производственной столярных мастерских. Подумайте, почему их оснащение может различаться.

Читайте также: