Сообщение о заводе пластмасс

Обновлено: 04.07.2024

Пластмасса - это один из предметов, который захватил все части нашей жизни и проник в каждую возможную отрасль. Пластик изначально рассматривался как изобретение, которое действительно сделало жизнь нас, людей, проще и удобнее. Но с годами тот же пластик стал проклятием нашего существования. Чтобы понять проблему пластики в целом, важно понять, как в первую очередь изготавливается пластик.

Существует два основных способа синтеза пластмасс - они могут быть синтетическими или полученными из возобновляемых биопродуктов. Синтетические пластмассы производятся из сырой нефти, природного газа или угля. В наиболее популярном сценарии пластмассы получают из сырой нефти, поскольку это наиболее рентабельные способы выполнения работы.

Но мы также должны отметить, что это также самый вредный способ получения пластика. В зависимости от того, как пластмассы взаимодействуют друг с другом, существует в основном шесть типов пластиков: термопласты, термореактивные пластмассы, аморфные пластмассы, полукристаллические пластмассы, гомополимеры и сополимеры.

Какой основной ингредиент в пластике?

В этой статье для удобства речь пойдет только об искусственно синтезированных пластиках. Основными ингредиентами этих пластмасс являются сырая нефть, уголь и природный газ. Чтобы закупать эти материалы, необходимо много заниматься добычей полезных ископаемых.

Первый шаг перед тем, как мы на самом деле приступим к процессу изготовления пластика, - это перегонка сырья, чтобы вы могли получить необходимое вам единственное соединение и отделить ненужное от него. Этот процесс происходит на нефтеперерабатывающем заводе в массовом масштабе. Их также называют нефтеперерабатывающими заводами или нафтой. Этот процесс является ключевым в производстве пластика.

Как сделан пластик?

В этом разделе статьи мы дадим пошаговый процесс, который используется для изготовления пластика на промышленном уровне.

1. Извлечение сырья

Для изготовления пластика первым требованием является закупка сырья. Эти сырьевые материалы включают уголь, сырую нефть и природный газ. Обеспечение это только первый шаг.

2. Очистка, чтобы избавиться от нежелательных частиц

После того, как сырье было закуплено, его нельзя сразу использовать. Он смешан с большим количеством примесей, которые необходимо отфильтровать. Этот процесс фильтрации и очистки происходит на нефтеперерабатывающих заводах. Проще говоря, добытая сырая нефть поступает на нефтеперерабатывающий завод, где она разлагается на различные нефтепродукты. Из этого процесса рафинирования мы можем получить мономеры, которые помогают нам в производстве пластмасс.

Эти мономеры также являются строительными блоками пластиковых полимеров. Вам может быть интересно, как происходит процесс очистки - вся сырая нефть помещается в печь и нагревается. После этого он отправляется в установку для перегонки. В этой перегонной установке вся сырая нефть разбивается на более мелкие и легкие соединения, называемые фракциями. Из всех получаемых фракций наиболее важной для процесса изготовления пластика является нафта.

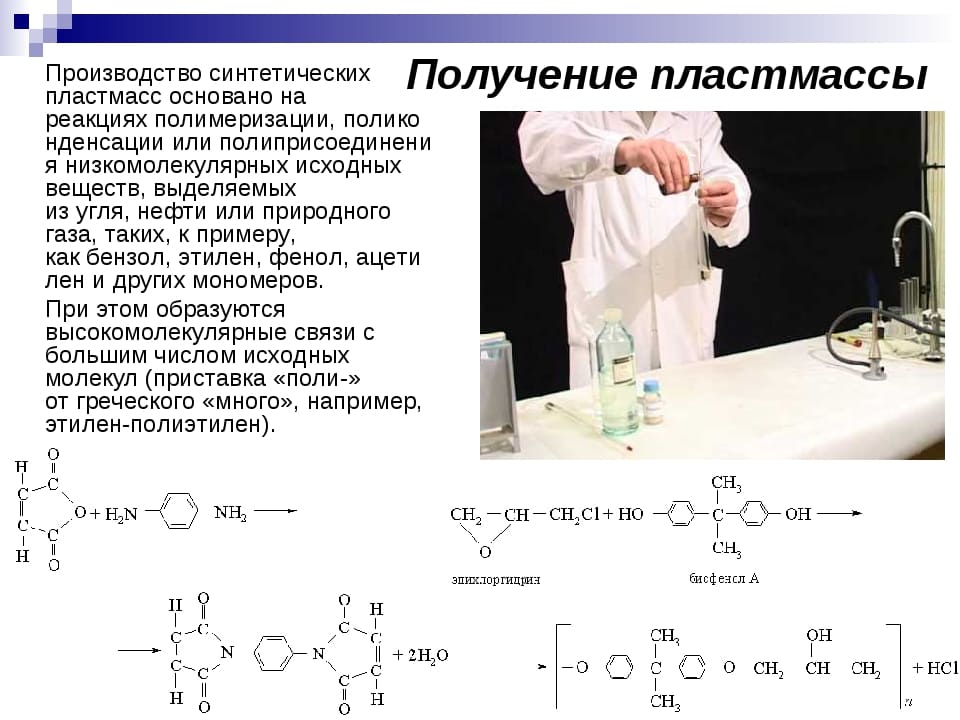

3. Полимеризация

Это, наверное, самая сложная часть производственного процесса. В этой части процесса такие соединения, как этилен, пропилен, бутилен и т. Д. Превращаются в полимеры с более высокой молекулярной массой. Это также означает, что первоначально мономеры превращались в полимеры. Вот почему этот шаг называется полимеризация. При производстве пластмасс происходит два типа полимеризации:

1. Дополнительная полимеризация - В этом типе полимеризации мономер соединяется со следующим (димером), и цепочка продолжается. В основном вы продолжаете добавлять больше мономеров к исходному. Для облегчения такого типа полимеризации используется катализатор. Наиболее часто используемый катализатор - это разновидность перекиси. Примерами пластиков, использующих аддитивную полимеризацию, являются полиэтилен, полистирол и поливинилхлорид.

2. Конденсационная полимеризация - Этот тип полимеризации включает соединение 2 или более разных мономеров. Процесс конденсации происходит из-за удаления более мелких молекул, таких как вода. Этому процессу также способствуют катализаторы. Примерами пластмасс, полученных конденсационной полимеризацией, являются полиэстер и нейлон.

4. Составление и обработка

Процесс рецептура включает в себя плавление и смешивание различных материалов с образованием единого материала, в данном случае пластика. Затем смесь превращается в гранулы, которые могут быть отлиты в различные предметы в соответствии с потребностями производителя. Эти гранулы могут быть разных цветов, непрозрачности и формы. Все это делается на машине.

Какой был первый искусственный пластик?

Первый искусственный пластик был изготовлен в 1856 году в Великобритании Александр Паркс, Он сделал первый биопластик и назвал его Parkensine. Парксин был изготовлен из нитрата целлюлозы. Первый искусственный пластик был гибким, твердым и прозрачным. Со временем в Parkensine были внесены определенные изменения, благодаря которым он стал целлулоидом. Это было сделано путем добавления некоторого количества камфоры к нитрату целлюлозы, используемой для приготовления Паркензина. Целлулоид был распространенным компонентом, используемым для изготовления бильярдных шаров.

Говоря о синтетических пластиках, Лео Бекеланд из Бельгии изобрел бакелитпластик, который имеет устойчивость к высокой температуре, электричеству и химическим веществам. Очень распространенный не проводник. Бакелит очень популярен в электронной области.

Что использовалось до пластика?

Было и есть много других предметов, которые можно использовать вместо пластика. До изобретения пластика люди использовали дерево, металл, стекло, керамику и кожу. Также использовалась смола с деревьев. Резина также обычно использовалась вместо пластмассы.

Заключение

Хотя мы признаем, что изобретение пластика произвело революцию во многих отраслях промышленности, оно также поразило нашу планету. Существует много альтернатив пластику, которые можно использовать в нашей повседневной жизни.

Чтобы распространить важность переработки и избавления наших полигонов и океанов от пластика, Пластиковые коллекторы сделать все возможное, чтобы повысить важность утилизации, а также компенсировать их усилия. Это растущий коллектив энергичных и трудолюбивых людей по всему миру. Plastic Collectors стремится создать мир, свободный от пластика, мотивируя людей перерабатывать пластик и выплачивать им вознаграждение. Нажмите знать, как вы можете присоединиться к делу.

Пластмассы - это основные материалы современной экономики, сочетающие непревзойденную функциональность с низкой стоимостью. Будучи неотъемлемой частью экономики, известные виды пластмасс активно участвуют в самых разнообразных линейных производственно-сбытовых цепочках – от изготовления до утилизации продукции.

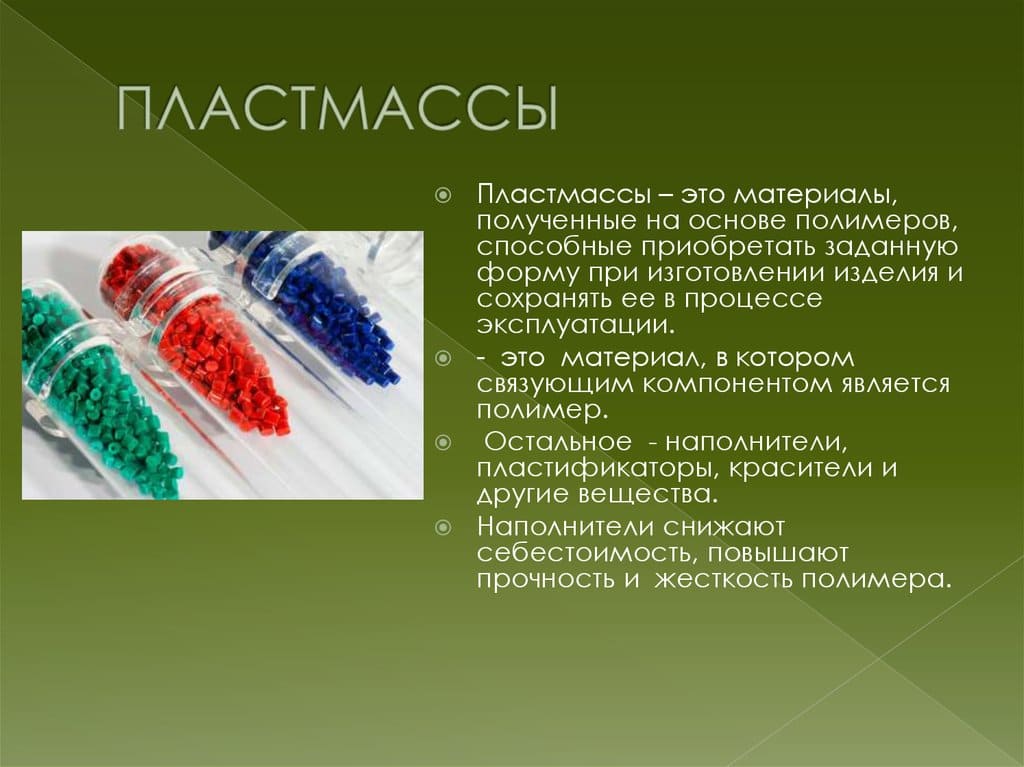

- Что такое пластмасса?

- Компонентный состав

- Классификация пластмасс

- Механические свойства

- Другие свойства материала

- Сварка пластмасс

- Особенности маркировки

- Сферы применения пластмасс

Что такое пластмасса?

Пластмассы - это термин, обычно используемый для описания широкого спектра синтетических или полусинтетических материалов, которые используются в огромном и постоянно растущем диапазоне приложений. Куда бы вы ни посмотрели, вы найдете пластик. Мы используем пластмассовые изделия, чтобы сделать нашу жизнь чище, проще, безопаснее и приятнее. Мы находим пластик в одежде, которую носим, в домах, в которых мы живём, и в машинах, в которых мы путешествуем. Игрушки, с которыми мы играем, экраны, на которые мы смотрим, ІТ-инструменты, которые мы используем, и медицинское оборудование, от которого мы получаем выгоду, также содержат пластик.

Пластмассы представляют собой органические материалы, такие же как дерево, бумага или шерсть. Сырьё, которое используется для производства пластмасс - это натуральные продукты: целлюлоза, уголь, природный газ, соль, но, главным образом, сырая нефть.

Мы говорим о пластике, как если бы это был единый материал, но есть на самом деле много разных пластиков. Пластмассы - это (в основном) синтетические (созданные руками человека) материалы, состоящие из полимеров. Эти полимеры представляют собой длинные молекулы, построенные вокруг цепочек атомов углерода (обычно с водородом, кислородом, серой и азотом), заполняющими пространства.

Компонентный состав

Исходя из структуры типового полимера, пластмассами называются химические вещества, образующиеся в результате устойчивого слияния нескольких органических групп.

Все полимерные цепи основаны на углеводородах - молекулах, построенных из атомов водорода и углерода. Они получаются из нефти, природного газа или угля. Сырая нефть представляет собой густую вязкую смесь, содержащую тысячи различных углеводородов, которые необходимо отделить, прежде чем мы сможем её использовать. Это происходит на нефтеперерабатывающем заводе с помощью процесса, называемого фракционной перегонкой.

Сбор и дистилляция различных частей сырой нефти при разных температурах даёт набор относительно простых смесей углеводородов, называемых фракциями, которые затем используются для изготовления различных типов пластмасс.

Полученные таким образом углеводороды являются сырьём для проведения реакций полимеризации, в результате которых образуются полимеры. Некоторые полимеры получают путём скрепления углеводородных мономеров вместе. Такой процесс называется аддитивной полимеризацией. Другие образуются путем соединения двух небольших углеводородных цепей и удаления молекулы воды. В результате создаётся более крупная углеводородная цепь. А сам процесс известен как конденсационная полимеризация.

Для ускорения полимеризации необходимо использовать определённые химические вещества, называемые катализаторами. Катализаторы - это вещества, которые повышают вероятность протекания химической реакции. Хотя они могут временно изменяться во время реакции, они снова появляются при её завершении конце в своей первоначальной форме; другими словами, они не меняются навсегда по мере того, как происходит реакция.

Поскольку эксплуатационные требования к пластмассам меняются, то часто приходится добавлять к основным углеводородам другие ингредиенты, чтобы получить полимер с точно правильными химическими и физическими свойствами. Эти дополнительные ингредиенты включают:

- Красители (которые, как следует из названия, изменяют цвет пластика);

- Пластификаторы (которые делают пластик более гибким, вязким, пластичным);

- Стабилизаторы (чтобы пластмассы не разламывались под воздействием внешних факторов – света, давления, температуры);

- Наполнители (обычно недорогие минералы, позволяющие экономить дорогостоящие углеводороды без ущерба для эксплуатационных характеристик конечного продукта).

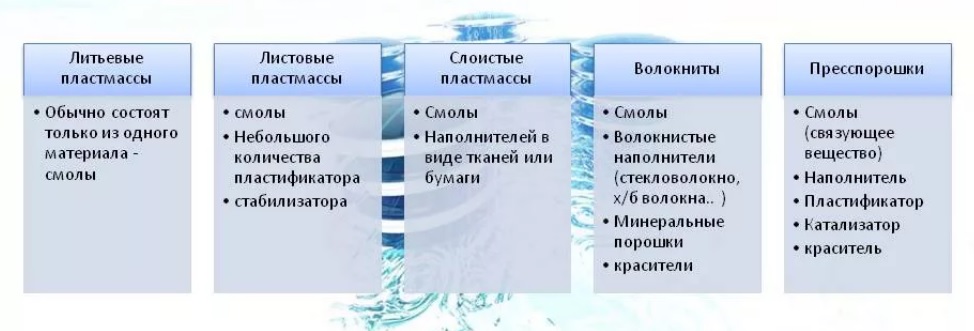

Классификация пластмасс

Выполняется в зависимости от способа их получения. Их четыре:

- Литье под давлением, которое включает в себя впрыскивание горячего пластика в форму. Пластмассовые зёрна пропускаются через шнек и нагреваются для получения расплава, который с помощью иглы впрыскивается в форму.

- Выдувное формование, которое протекает практически аналогично, но после этого в пластик вдувается воздух, чтобы он расширился и заполнил форму.

- Экструзия, заключающаяся в выдавливании пластика через сопло и формовочную головку (фильеру), выйдя из которой материал превращается в трубчатую заготовку.

- Каландрирование – процесс, в котором используются ролики, изготавливающие плоские и гладкие листы пластмассы требующейся толщины.

Классификация пластмасс может быть также выполнена в зависимости от состава исходных компонентов. Значительное количество пластиковых полимеров изготавливаются из смол, однако во большинстве случаев используют сырую нефть. Сырая нефть представляет собой сложную смесь тысяч соединений, и её необходимо перед применением предварительно переработать – перегнать на нефтеперерабатывающем заводе.

Более детальная классификация, которая учитывает свойства пластмасс, рассматривается далее.

Термопласты

К термопластичным пластикам относятся такие их виды, которые изменяют свою пластичность при нагреве или иной форме передачи тепловой энергии (например, солнечной). В термопластах длинные молекулы полимера соединены друг с другом очень слабыми связями, которые легко разрываются, когда мы его нагреваем, и быстро снова восстанавливаются, когда действие тепла прекращается.

Термопласты легко плавить и перерабатывать. Некоторые повседневные примеры, с которыми приходится сталкиваться, это:

- Полиэтилен (пластиковые бутылки и листы);

- Полистирол (популярный упаковочный материал);

- Полипропилен (пластиковые трубы, тросы);

- Поливинилхлорид (игрушки, кредитные карты);

- Поликарбонат (твердые пластиковые окна, корпуса автомобильных фар);

- Полиамид (нейлон - используется в самых разных применениях, от чулок до зубных щёток и зонтиков).

Пенопласты получают исключительно полимеризацией исходного сырья.

Реактопласты

Реактопласты или термореактивные пластмассы обычно изготавливаются из полимерных цепей гораздо большего размера, чем термопласты. При первоначальном производстве они нагреваются или сжимаются, чтобы сформировать плотную, твёрдую структуру с сильными поперечными связями, связывающими каждую из этих длинных молекулярных цепей с её соседями. Этим они сильно отличаются от термопластов, где полимерные цепи связаны друг с другом только очень слабыми связями.

Термореактивные пластики используются реже. Наиболее яркими примерами таких материалов являются:

- Полиуретан (изоляционный материал в зданиях);

- Политетрафторэтилен (антипригарное покрытие кастрюль и сковородок);

- Меламин (посуда);

- Эпоксидная смола (прочный пластик, используемый для изготовления долговечных клеёв или шпатлёвок для дерева).

Эластомеры

Представляют собой эластичные материалы, состоящие из длинных цепочечных молекул полимеров, способных восстанавливать свою первоначальную форму после сильного растяжения. В нормальных условиях длинные молекулы, составляющие эластомерный материал, скручены нерегулярно. Однако с приложением усилия молекулы распрямляются в том направлении, в котором они тянутся. После высвобождения молекулы самопроизвольно возвращаются к своему обычному компактному беспорядочному расположению.

Эластомер с самой длительной историей использования - это полиизопрен, полимерный компонент натурального каучука, который производится из молочного латекса различных деревьев, чаще всего каучукового дерева гевеи. Натуральный каучук по-прежнему является важным промышленным полимером, из которого делают львиную долю резины для автомобильных шин. Правда, теперь и конкурирует с рядом синтетических каучуков - стирол-бутадиенового и бутадиенового каучук, которые получают из побочных продуктов нефти и природного газа.

В большинстве случаев полимеры состоят из углеродных скелетов, то есть цепочек атомов углерода (C), связанных вместе одинарными (C ― C) или двойными (C = C) связями. Такие цепи очень гибкие, потому что вращение вокруг одинарных связей позволяет молекулам принимать множество различных конфигураций. На практике некоторые эластомеры довольно жёсткие. Например, молекулы полистирола и полиметилметакрилата состоят из относительно громоздких единиц, так что при комнатной температуре их свободное движение затрудняется сильной скученностью. Все эластомеры являются стеклообразными при температуре ниже характеристической температуры стеклования. Она колеблется от -125 °C (для силиконовых каучуков) до 100°C (для остальных видов эластомеров).

Механические свойства

Состав пластмасс во многом определяет их свойства, среди которых:

- Прочность: мера сопротивления материала внешнему напряжению;

- Жёсткость: способность сохранять свои размеры при внешних нагрузках;

- Твёрдость: мера сопротивления материала деформации при сосредоточенномй сжимающем усилии;

- Вязкость: способность материала поглощать энергию во время ударов

Такие свойства могут быть исследованы и сравниваться между различными продуктами с использованием стандартизованных методов испытаний.

Другие свойства материала

- Плотность.

- Теплопроводность/теплоёмкость;

- Диэлектрическую проницаемость.

- Электросопротивление.

Значения эксплуатационных параметров пластмасс указываются в технических требованиях на их производство.

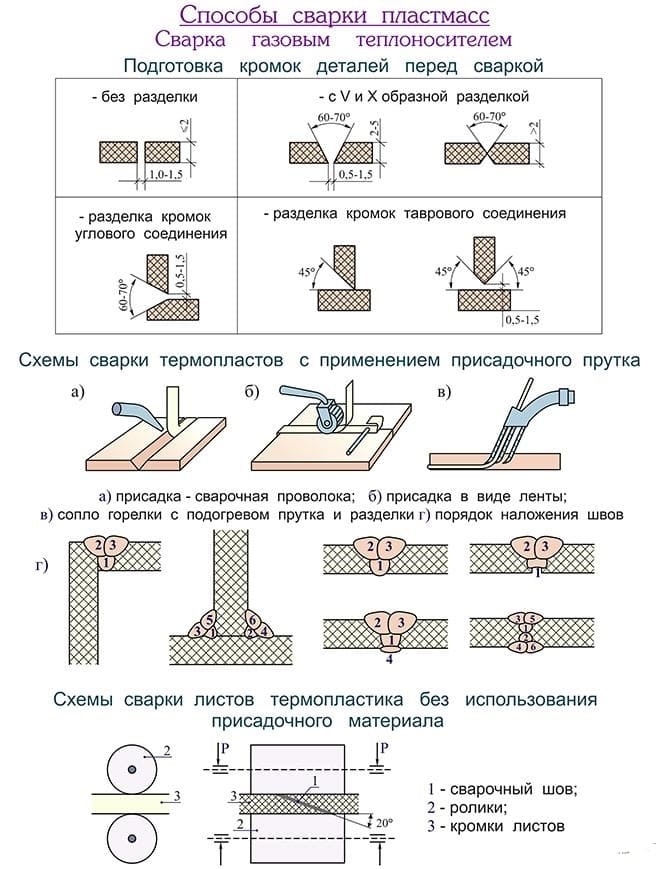

Сварка пластмасс

Используется для неразъёмного соединенияя двух или более отдельных частей термопластичных материалов. Обычно к краям прикладывают тепло, чтобы расплавить края пластика до тех пор, пока кромки не будут соединены вместе.

Сварка пластика выполняется в три этапа: подготовка поверхности, применение тепла и давление и охлаждение.

Сваривать можно многие пластмассы, среди которых:

- Акрил или полиметилметакрилат;

- Поликарбонат;

- Полиэтилен;

- Полипропилен;

- Полиэтилентерефталат;

- Поливинилхлорид.

Сварка пластмасс. используется не только для соединения деталей, но и для их ремонта (например, заделка трещин).

Особенности маркировки

Выполняется согласно техническим требованиям соответствующих ГОСТ, ТУ а также DIN EN (для продукции импортного производства).

Сферы применения пластмасс

Пластмассы используют в строительстве, производстве одежды, упаковке, транспортировке и во многих других сферах повседневной жизни. Так, в зданиях пластик применяется при вторичном остеклении крыш, в составе тепло- и звукоизолирующих конструкций в составе многих типов красок. Электрические кабели изолируются пластиком, пластмассы применяют и для изготовления водосточных систем.

Широко распространены различные бытовые предметы – обувь, светотехника, рамы, одежда - полностью или частично изготовленные из пластмасс. До трети всех пластмасс, которые мы используем - это упаковка, предназначенная для защиты продуктов от порчи.

Среди промышленных применений пластика - крылья автомобилей и их кузова, подшипниковые узлы, трибы несиловых передач и пр.

Здесь собраны российские производители изделий из пластмасс в количестве 665 штук. Имеется возможность отобрать заводы пластмасс нужного региона, ознакомиться с продукцией, почитать отзывы.

НЗПМ производит пластмассовые изделия.

Нелидово (Тверская область)

Тверская область, Нелидово, поселок Шахты №6

Пларус производит переработку пластиковых изделий.

Солнечногорск (Москва и область)

Московская область, Солнечногорск, промзона Рекинцо, стр. 1

Самара (Самарская область)

Самара, Гаражный проезд, д. 2а

Махачкала, Бейбулатова, 28/72

Компания Амкор является мировым лидером в сфере упаковочных технологий и имеет богатую историю. Сегодня продукцию нашей компании, основанной в Австралии более 150 лет назад, можно встретить по всему миру.

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Несколько примеров по обозначению (см. табл. ниже).

4. Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Читайте также: