Сообщение на тему сварка в инертных газах

Обновлено: 19.05.2024

Сварка в инертных газах - наиболее распространенный способ сварки, применяющийся для изготовления сварных конструкций из алюминиевых сплавов ответственного назначения. Сварка выполняется неплавящимся вольфрамовым электродом (механизированная и ручная) и плавящимся электродом (полуавтоматическая и автоматическая). В качестве защитного инертного газа используют в основном аргон первого сорта или гелий высокой чистоты, а для сварки плавящимся электродом - смесь аргона с гелием. Выбор вида сварки в инертных газах определяется толщиной металла, конструкцией изделия и масштабами производства.

1. Сварка неплавящимся электродом.

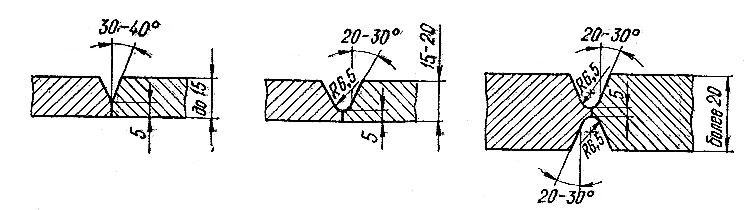

Сварка неплавящимся электродом диаметром 2-6 мм- целесообразна для алюминия и его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход на стальной подкладке; при толщине металла 4-6 мм сварку выполняют с двух сторон, а начиная с толщины 6-7 мм, применяют разделку кромок (V- или Х-образную).

При ручной сварке металла толщиной до 5-6 мм используют вольфрамовые электроды диаметром 1,5-5 мм. Максимальный сварочный ток выбирают в зависимости от диаметра электрода по уравнению

С целью обеспечения эффективной газовой защиты для каждого режима сварки устанавливают оптимальный расход газа. Надежность защиты в процессе сварки определяется также диаметром и формой сопла горелки, расстоянием сопла от поверхности свариваемого изделия и другими факторами (например, отсутствием сквозняка на участке сварки). Рекомендуются следующие диаметры сопла горелки в зависимости от диаметра электрода:

Диаметр вольфрамового электрода, мм

Диаметр выходного отверстия сопла, мм

При сварке стыковых соединений применяют присадочную проволоку диаметром 1-5 мм. Соединение с отбортовкой кромок целесообразно для металла толщиной 0,8 - 2 мм.

При выполнении швов на алюминии вручную неплавящимся электродом особые требования предъявляются к технике сварки. Угол между присадочной проволокой и электродом должен составлять около 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги обычно не превышает 1,5-2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза наконечника горелки при стыковых соединениях – 1-1,5 мм, при тавровых (угловых) – 4-8 мм.

Для механизированной сварки используют токи, большие, чем при ручной. Сварку выполняют за один проход или двусторонними швами. Разделку кромок рекомендуется производить на металле толщиной более 6 мм. При автоматической сварке неплавящийся электрод обычно располагается вертикально, а присадочная проволока подается таким образом, чтобы ее конец опирался на край сварочной ванны. Для сварки алюминия и его сплавов неплавящимся электродом выпускаются специализированные установки УДГ-501, полуавтоматы ПШВ-1, ПШВ-3, автомат АДНГ-300 и др.

Рисунок 1. Некоторые типы конструктивных элементов подготовки кромок под сварку.

Наряду с переменным током достаточно широко применяют сварку, неплавящимся электродом на постоянном токе прямой полярности, которая по сравнению с обычно применяемыми способами сварки алюминия имеет ряд отличительных особенностей. В качестве защитного газа целесообразно использовать гелий, физические свойства которого и прямая полярность влияют на концентрацию тепловой энергии дуги, передаваемой изделию, и обеспечивают более глубокое проплавление металла. Высокая концентрация энергии дуги способствует получению узких швов и уменьшению размеров ЗТВ, что особенно важно при изготовлении конструкций из термически упрочняемых алюминиевых сплавов. Этот способ не требует сложной разделки кромок, дает меньше дефектов в сварных швах, требует меньшего количества присадочного материала. Высокая проплавляющая способность гелиеводуговой сварки прямой полярности позволяет выполнять соединения толщиной до 20 мм без разделки кромок.

Низкая тепловая нагрузка на неплавяшяйся электрод дает возможность придавать рабочему торцу необходимую геометрию, избегать его расплавления и попадания вольфрама в сварной шов.

Важным параметром процесса, существенно влияющим на качество сварного соединения, является расстояние от конца электрода до поверхности свариваемых пластин. Если это расстояние положительно (т. е. торец электрода находится над поверхностью свариваемых пластин), то отношение глубины проплавления к ширине шва всегда меньше единицы. В том случае, когда это расстояние отрицательно (торец электрода погружен ниже уровня поверхности пластины), то отношение глубины проплавления к ширине шва больше единицы. В начальный момент сварки это расстояние должно быть положительным. После достижения стабильности дугового процесса (3-5с) сварочную горелку нужно переместить к пластине, чтобы обеспечить заданное погружение электрода относительно свариваемой пластины. Оптимальные режимы сварки обеспечивают высокое качество сварных швов. Механические свойства соединений из сплава АМг6 при механизированной гелиеводуговой сварке погруженным электродом выше, чем при многослойной ручной дуговой сварке. Жесткие технологические требования при сварке на предельно короткой дуге с погружением ее в основной металл вызывают необходимость применения автоматической системы для поддержания заданного напряжения дуги - АРНД. Применительно для гелиеводуговой сварки в ИЭС им. Е. О. Патона АН УССР разработаны сварочные горелки с подвижным цангодержателем и электронный блок управления положением электрода. Конструкция горелок позволяет задавать высокие скорости перемещения электрода, что обеспечивает необходимую точность поддержания напряжения дуги.

При сварке пластин погруженной дугой без применения присадочной проволоки на поверхности шва образуется канавка. В этом случае для заполнения канавки и формирования усиления сварного шва необходим дополнительный проход с применением присадочной проволоки.

Важным вопросом при сварке алюминия и его сплавов является необходимость разрушать оксидную пленку во время сварки. При сварке на переменном токе или током обратной полярности разрушение оксидной пленки происходит вследствие катодного распыления, действие которого невозможно в дуге прямой полярности. При сварке на прямой полярности и использовании гелия в качестве защитной среды возникают условия, способствующие развитию реакции диссоциации оксидов и разрушению пленки вследствие термохимической реакции с образованием газообразного соединения А12О. Поэтому для получения высокого качества сварного шва необходима тщательная химическая и механическая очистка свариваемых кромок металла.

Весьма эффективна для алюминиевых сплавов сварка неплавящимся электродом на асимметричном переменном токе. При таком способе сварки, осуществляемом при питании от специального источника тока промышленной частоты типа ОАРС, токи при прямой и обратной полярности различаются. Выбор соответствующих токов позволяет обеспечить необходимую катодную обработку сварочной ванны в период действия тока обратной полярности и увеличить проплавляющую способность дуги путем воздействия усиленных импульсов тока прямой полярности. Сварочный ток в этом случае характеризуется коэффициентом асимметрии

где Iп.п.,Iо.п. - средние значения тока соответственно прямой и обратной полярности, А.

Питание дуги асимметричным переменным током наиболее целесообразно производить при rac = 0,2÷0,8. При этом обеспечивается возможность активно воздействовать на форму шва и сохраняется удовлетворительное сочетание стойкости неплавящегося электрода и степени катодной очистки. Максимальным проплавляющим воздействием характеризуется дуга при rас≈0,6. При сварке на асимметричном токе можно снизить затраты погонной энергии и благодаря этому сузить участок разупрочнения по сравнению со сваркой на переменном токе или на постоянном обратной полярности. Сварные соединения, выполненные на асимметричном переменном токе, отличаются хорошим формированием. Механические свойства соединений из сплава АМг5 следующие: σв =294,3÷304,1 МПа, α=150÷155°.

В. П, Черныш показал, что для интенсификации катодной очистки ванны от оксидной пленки и снижения содержания ее включений в швах может быть применена сварка дугой, помещенной в аксиальное магнитное поле. При перемещении катодного пятна дуги, вращающейся в таком поле по траектории, близкой к круговой, и одновременном передвижении дуги вдоль стыка со скоростью сварки катодным пятном обрабатывается практически вся площадь сварочной ванны. В этих условиях время очистки от оксидной пленки сокращается в 3-5 раз. Необходимая индукция внешнего магнитного поля не превышает 15-18 мТл.

Производительность сварки неплавящимся электродом на переменном токе можно повысить в 3-5 раз при использовании трехфазной дуги. Этот способ основан на том, что дуги горят в одном факеле между двумя изолированными друг от друга вольфрамовыми электродами, а также между каждым из них и изделием. Вследствие этого резко возрастает тепловая мощность дуги, улучшается ее стабильность. Трехфазной дугой можно сваривать без разделки кромок за один проход (на подкладке из меди или нержавеющей стали) алюминий толщиной до 30 мм.

Стабильное возбуждение и горение дуги обеспечиваются при оптимальном расстоянии между электродами, которые можно найти из соотношения

где а - расстояние между торцами электродов, мм.

Глубину и ширину проплавления наряду с выбором соответствующего тока можно регулировать и расположением электродов: последовательное расположение увеличивает глубину проплавления и уменьшает ширину шва, поперечное расположение относительно оси шва уменьшает глубину проплавления и увеличивает ширину шва.

Питание трехфазной дуги осуществляют от двух стандартных однофазных трансформаторов, соединенных открытым треугольником, или от специальных трансформаторов, предназначенных для трехфазной сварки (например, ТТСД-1000 и др.). С целью увеличения допустимого предела плотности тока и его величины в сварочную цепь переменного тока вводят постоянную составляющую (до 10-15 % общей величины тока). Это позволяет значительно расширить диапазон толщин, свариваемых за один проход. До последнего времени трехфазная дуга применялась в основном для автоматической сварки алюминиевых сплавов. Использование ее при ручной сварке (например, в монтажных условиях на строительстве) ограничивалось отсутствием надежного и удобного в работе оборудования, в частности горелок, В настоящее время разработаны источник питания ИТД-350 и двухэлектродная горелка типа ГАСТ-6Р. Горелка рассчитана на максимальный ток в электродах 350-400 А, что эквивалентно силе тока в изделии 600-690 А. При такой сравнительно большой токовой нагрузке горелка ГАСТ-6Р имеет массу 0,48 кг, что в 3 раза повышает ее эффективность по сравнению с одноэлектродными горелками. Техническая характеристика горелок УДАР (большая) и ГАСТ-6Р приведена ниже:

Среди самых эффективных способов сваривания металлов выделяется сварка в защитных газах. Специальные газы, поступающие в область сваривания, предотвращают поступление воздуха, который оказывает негативное влияние на свойства соединения материалов.

Благодаря этому сварные швы получаются чистыми (без шлака), герметичными (без пор) и соответствуют заданным характеристикам при соблюдении рекомендаций ГОСТ 14771-76.

Общая информация

Технология полуавтоматической сварки крайне проста. В работе зачастую используется плавящаяся проволока и защитный газ. В качестве газа используют аргон, углекислоту или гелий, а иногда и смеси этих газов. Сварка выполняется с применением полуавтомата, на нем устанавливается постоянный или импульсный ток. Во время сварки плавится и проволока, и сам металл. Они смешиваются и образовывают единый шов. Газ выполняет защитную функцию. Он подается в сварочную зону с помощью горелки и защищает шов от окисления и образования дефектов.

Также существует сварка неплавящимся электродом в среде инертного газа, но она применяется редко, поэтому не будем заострять на ней внимание. А вот о чем стоит рассказать подробнее, так это о сфере применения такой сварочной технологии. MIG/MAG сварка может применяться не только на суше, но и под водой, что существенно увеличивает возможности сварщика.

Сущность способа

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп. Выбор защитного газа определяется химическим составом свариваемого металла, требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и другими факторами.

Смесь инертных газов с активными рекомендуется применять и для повышения устойчивости дуги, увеличения глубины проплавления и изменения формы шва, металлургической обработки расплавленного металла, повышения производительности сварки. При сварке в смеси газов повышается переход электродного металла в шов.

Смесь аргона с 1—5% кислорода используют для сварки плавящимся электродом низкоуглеродистой и легированной стали. Добавка кислорода к аргону понижает критический ток, предупреждает возникновение пор, улучшает форму шва.

Смесь аргона с 10—25% углекислого газа применяют при сварке плавящимся электродом. Добавка углекислого газа при сварке углеродистых сталей позволяет избежать образование пор, несколько повышает стабильность дуги и надежность защиты зоны сварки при наличии сквозняков, улучшает формирование шва при сварке тонколистового металла.

Смесь аргона с углекислым газом (до 20%) и с не более 5% кислорода используют при сварке плавящимся электродом углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

XI.2. Схемы сварки в защитных газах а, б — неплавящимся, плавящимся электродом; 1 — сварочная дуга; 2 — электрод; 3 — защитный газ; 4 — газовое сопло (горелка); 5 — присадочная проволока

XI.3. Схемы подачи защитного газа в зону сварки

а — центральная; б — боковая; в — двумя концентрическими потоками; г — в подвижную камеру (насадку); 1 — электрод; 2 — защитный газ; 3, 4 — наружный и внутренний потоки защитных газов; 5 — насадка; 6 — распределительная сетка

Преимущества и недостатки способа

Широкий диапазон применяемых защитных газов обусловливает большое распространение этого способа как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являются следующие:

- высокое качество сварных соединений па разнообразных металлах и их сплавах разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

- возможность сварки в различных пространственных положениях;

- отсутствие операций по засыпке и уборке флюса и удалению шлака;

- возможность наблюдения за образованием шва, что особенно важно при механизированной сварке;

- высокая производительность и легкость механизации и автоматизации процесса;

- низкая стоимость при использовании активных защитных газов.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгиванни сопла; потерн металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок.

Сменные детали

У полуавтомата есть дополнительные сменные детали, за которыми нужно периодически следить. К таким деталям относится токосъемный наконечник и сопло. Следите, чтобы эти детали были в исправном состоянии, поскольку от них во многом зависит стабильность горения дуги. Рекомендуем сразу приобрести качественные сменные детали, чтобы они не подвели вас в самый неподходящий момент.

Подготовка кромок и их сборка под сварку

Способы подготовки кромок под сварку (механические, газовые и т. д.) такие же, как и при других способах сварки. Вид разделки кромок и ее геометрические размеры должны соответствовать ГОСТ 14771—76 или техническим условиям на изготовление изделия. При механизированной сварке плавящимся электродом можно получить полный провар без разделки кромок и без зазора между ними при толщине металла до 8 мм. При зазоре или разделке кромок полный провар достигается при толщине металла до 11 мм. При автоматической сварке стыковых соединений производительность процесса значительно возрастает при использовании разделки без скоса кромок (щелевой разделке см. рис. Х.11). При толщине металла до 40 мм зазор между кромками в нижней части стыка до 10 мм. Для обеспечения постоянства зазора в зоне сварки из-за поперечной усадки при сварке каждого прохода выполняют шарнирное закрепление деталей с углом раскрытия кромок, зависящим от толщины свариваемого металла.

XI.11. Схема расположения присадочной проволоки относительно сварочной ванны

1 — присадочная проволока; 2 — сварочная ванна; 3 — электрод; 4 — границы струи защитного газа. Стрелкой указано направление сварки

Недостатки

Технология сварки

Сварка в защитных газах оказывается весьма эффективной, но для достижения высокопоставленных результатов нужно точно придерживаться технологии. Технология сварки в защитных газах имеет ряд отличий от других способов, что сказывается на технологии ее проведения.

В самом начале идет подготовка металла под сварку. Хоть здесь она оказывает на столь большое влияние, но ее стоит привести. После этого идет подключение и настройка оборудования, чтобы оно соответствовало требуемым режимам сваривания. Дальнейшим этапом будет розжиг дуги, который производится одновременно с подпаливанием пламени горелки.

После того, как сварочная ванна начала образовываться вокруг электрической дуги, можно подавать проволоку. Для этого используется специальное механизированное устройство, которое позволяет обеспечить подачу с постоянной скоростью. Это удобно, когда нужно сделать длинный шов, не разрывая дуги. Неплавкий электрод позволяет поддерживать дугу максимально длительный период времени.

При использовании постоянного тока, сварка производится на обратной полярности. В данном случае сокращается вероятность разбрызгивания, но увеличивается расход металла. Дело в том, что коэффициент наплавления в данном случае будет значительно снижен. При прямой полярности он оказывается в 1,5 раза выше. Ведение ванны желательно осуществлять слева направо, чтобы специалист мог видеть, как формируется шов, а не действовать вслепую. Все манипуляции осуществляются по направлению к себе.

Схема подачи газа при наплавлении

Формирование шва происходит просто, так что мастеру нужно только ровно вести аппарат на одинаковой скорости. При хорошо настроенном механизме подачи так можно провести до самого конца шва. После отрыва дуги, который должен совершаться по направлению обратному, куда шел шов, может потребоваться дополнительное прогревание.

Схема сварки в среде защитных газов

Используемые защитные газы

Защитный газ для сварки полуавтоматом подбирается для каждого случая в отдельности, так как у всех них свои свойства. Есть, конечно же, и универсальные газы, но везде есть особенности применения.

Аргон является как раз тем самым универсальным вариантом. Он отличается более высокой стоимостью и высоким уровнем защиты, которые существенно превосходит остальных. Это инертный газ, создающий непроницаемую оболочку. Он оказывается вреден для здоровья при использовании, так что здесь обязательно нужно использовать средства индивидуальной защиты.

Водород относится к редко используемым газам. Он поставляется в баллонах в сжиженном состоянии под большим давлением. Особенности сварки в защитных газах с водородом выводят его в особую категорию. Лучше всего он подходит для сварки меди.

Азот также дает защитную среду во время сварки. Механизированное соединение металлических изделий в среде азота обходится относительно недорого и при этом обладает высокими прочностными характеристиками. Газ без запаха и цвета, а также не взрывоопасен.

Углекислота очень часто используется в качестве защитного газа. Она обладает невысокой стоимостью и хорошо подходит для сварки сталей со средним и низким содержанием углерода. Ею можно выполнять основную массу производственных операций.

Стандарты

Данный процесс производится согласно ГОСТ 14771-76. Этот стандарт включает в себя положения о сварных швах, создаваемых электродуговой сваркой проводимой во всех видах защитных газов.

Заключение

Среди современного разнообразия методик, данный тип сварки занимает уверенное место. Соотношение стоимости получения шва, его качества и простоты применения является одними из лучших на сегодняшний день.

Оборудование

В аппаратуре для производства сварочных работ в защитной среде в качестве источника питания чаще всего используют инверторы с широкой регулировкой величины сварочного тока.

Они снабжены устройством подачи сварочной проволоки и газовую систему с баллонами, шлангами, понижающими редукторами. Сварку плавящимся электродом в защитных газах ведут постоянным или импульсным высокочастотным током.

Главными параметрами, характеризующими оборудование, является ток, который можно изменять; напряжение для зажигания и стабильного горения дуги; скорость подачи проволоки, ее толщина. Режимы сварки полуавтоматом многообразны. В зависимости от свариваемых материалов сила тока и другие параметры могут значительно меняться.

Перед началом сварочных работ в защитном газе свариваемые поверхности требуется очистить от всевозможных загрязнений. В первую очередь необходимо очистить кромки от оксидной пленки, ржавчины, жира, масла. Для этого применяются стальные скребки, растворители, нетканые материалы.

Применение защитных газов требует соблюдения определенной последовательности операций. Сначала подается защитный газ, затем включается источник питания, начинает подаваться присадочная проволока и зажигается дуга, потом только начинается процесс сварки.

После гашения электродуги, еще 10-15 секунд в зону сварки подают инертный газ. Это делается для того, чтобы избежать пагубного влияния атмосферы на шов.

В зависимости от видов свариваемых металлов, их толщины используют различные защитные газы. Например, аргон обеспечивает стабильность электрической дуги, а гелий позволяет получать более глубокую проварку шва.

При сварке меди используется водород. Наиболее универсальным газом, который может использоваться практически при сварке любых металлов является аргон. Только его высокая стоимость вынуждает применять более дешевые газы типа углекислого или азота.

Как и электродуговую, в автоматическом режиме применяют технологию сварочного процесса в газовой среде. Она легко поддается автоматизации и используется в роботизированных комплексах в больших производствах. Полуавтоматы широко применяются в мелких мастерских и автосервисах.

Применяемые комплектующие

Сварка полуавтоматом с газом предполагает использование проволоки и, конечно, защитного газа. Ниже вы можете видеть таблицу с используемыми типами газов.

Если вы внимательно изучите таблицу, то обнаружите, что применяются самые разнообразные газы: и активные, и инертные, и смеси газов, в том числе активных с инертными. Газ, который не рекомендуется применять при полуавтоматической сварке — водород. При его использовании металл сильно разбрызгивается и шов получается некачественным.

Теперь о проволоках. Есть отдельный ГОСТ №2246-70, согласно которому допускается использование 75 марок сварочной проволоки. Вы сами понимаете, что при таком разнообразии трудно давать какие-то общие рекомендации по правильному выбору проволоки. Скажем лишь одно: ориентируйтесь на марку детали, которую собираетесь варить. И исходя из этого подбирайте марку проволоки.

В углекислоте

Сварка полуавтоматом в углекислоте получила широкое применение из-за ее дешевизны. Углекислота, попадая в область расплава, защищает его от разрушающего воздействия воздуха.

Но из-за высокой температуры в районе сварочной ванны она разлагается на окись углерода и кислород, поэтому в области сваривания оказываются три газа: углекислота, окись углерода и кислород.

Чтобы не допустить окисления, в сварочную проволоку добавляют кремний и марганец, который реагирует с кислородом раньше железа. За счет этого гасятся реакции образования вредных окисей.

При этом углекислый газ сохраняет свои изолирующие свойства, а соединения кремния и марганца вступают в реакцию друг с другом, в результате чего получается легкое по плотности вещество, которое всплывает в расплаве. Образовавшийся шлак впоследствии легко удаляется.

Перед использованием углекислоты нужно обязательно удалить воду из баллона. Для этого его переворачивают и сливают воду, через 20 минут процедуру повторяют, в противном случае пары воды вызовут пористость шва.

В азотной среде

Азот используют при сваривании деталей из меди и нескольких видов нержавеющей стали. Это обусловлено тем, что азот не реагирует с медью. В качестве электродов используются графитовые или угольные прутки, применение вольфрамовых прутков приводит к их перерасходу из-за образования легкоплавких соединений.

Работают на токах 150-500 А и напряжении дуги 22-30 В. Расход азота находится в пределах 3-10 л/мин. Газ хранится в баллонах при давлении 150 атмосфер.

Сварочное оборудование ничем не отличается от других видов сварки использующих газы, только в горелке предусмотрено специальное крепление для угольного электрода.

Вместо заключения

Полуавтоматическая сварка в среде защитных газов — это несложная, но в то же время эффективная технология. Да, вам придется использовать в работе баллон с газом, а это не всегда удобно. Но если нужно постоянно перемещаться, можно использовать специальную тележку. Она существенно упрощает работу. К тому же, газ стоит дешево (особенно аргон), а качество шва получается отличным.

Так при минимальных затратах на газ, проволоку и полуавтомат вы получаете широкие возможности. Можно варить любой металл любой толщины, проводить работы и на улице, и в помещении. Вам также необязательно быть профессионалом, ведь проволока может подаваться автоматически, а современные полуавтоматы оснащены дополнительными функциями, упрощающими сварку. Словом, купить бюджетный полуавтомат и попробуйте выполнить шов с применением защитного газа. Мы уверены, что в дальнейшем этот опыт обязательно вам пригодится.

Кол-во блоков: 15 | Общее кол-во символов: 21650

Количество использованных доноров: 4

Информация по каждому донору:

Дуговая сварка в среде инертного газа с неплавящимся вольфрамовым электродом (TIG или GTAW - газовая дуговая сварка вольфрамовым электродом) - это процесс, в котором тепло, необходимое для сварки, подается электрической дугой, которая поддерживается между неплавящимся электродом и обрабатываемой деталью. Электрод, используемый как проводник тока, состоит из вольфрама или вольфрамовых сплавов. Зона сварки, расплавленный металл и неплавящийся электрод устойчивы к атмосферным влияниям благодаря инертному газу, который подается горелкой. Сварка ТИГ осуществляется с добавлением сварочного материала (сварочной проволоки) или плавкой основного материала с помощью теплового эффекта, производимого электрической дугой.

Сварочная цепь

1. Источник питания

Назначение источника питания - питание электрической дуги, которая создается между основным материалом и вольфрамовым электродом, благодаря подаче тока, достаточного для поджига дуги. Внутри источника питания обычно присутствует устройство, регулирующее сварочный ток, механическое (магнитный шунт) или электронное (тиристор или инверторная система). Различают два типа источников питания:

а) источник питания переменного тока

Выходной ток/напряжение из источника питания принимает форму квадратной волны, которая изменяет полярность через регулярные интервалы времени с частотой от 20 до 200 Герц или более, в зависимости от типа источника питания. Это достигается с помощью одного или двух устройств, назначение которых - преобразование тока/напряжения синусоидальной волны из распределительной сети в подходящий переменный сварочный ток/напряжение.

б) источники питания постоянного тока

Выходной ток источника питания имеет форму непрерывной волны, которая достигается с помощью устройств, способных преобразовывать ток/напряжение из переменного в постоянный. Если сварочная цепь состоит из источника питания постоянного тока, то она может быть далее классифицирована в соответствии с методом подключения полюсов источника питания к свариваемому материалу или с видом сварочного тока:

- постоянный ток с соединением прямой полярности

В случае с соединением с прямой полярностью, горелка и ее кабель подсоединяются к отрицательному полюсу, а свариваемый материал к положительному полюсу источника питания; в этом случае электроны текут от электрода к детали, вызывая плавку.

Это наиболее часто используемый тип тока при сварке TIG. Он обеспечивает хорошую свариваемость почти всех видов металлов, поддающихся сварке, и сплавов, за исключением алюминия. Постоянный ток с прямой полярностью создает узкую глубокую сварочную ванну, а также обеспечивает лучшее проникновение, чем в случае с обратной полярностью.

В этом случае горелка с кабелем подсоединяется к положительному полюсу, а деталь - к отрицательному полюсу источника питания. Этот тип питания используется редко, поскольку он производит мелкую сварочную ванну и плохое проникновение. Обратная полярность сама по себе вызывает чрезмерный перегрев электрода, и чтобы предотвратить электрод от возгорания, нужно использовать слабые токи. В этом причина ограниченного использования этого типа соединения.

Существует еще одна группа источников питания, известных как источники питания постоянного тока вне зависимости от типа соединения и называемых модулированными или импульсными источниками постоянного тока. Модулированный источник тока - это источник питания постоянного тока, оснащенный специальными устройствами для изменения силы сварочного тока. Модулированный или импульсный ток достигается путем наложения на постоянный основной ток следующей компоненты, обычно квадратной волны, для получения эффекта периодической пульсации дуги. При такой системе получается сварочный шов, состоящий из непрерывного наложения точечных сварок, которые последовательно образуют единый шов. Этот метод типичен для сварки тонких материалов, когда необходимо контролировать количество тепла для предотвращения перфорации детали без уменьшения проницаемости сварки.

2. Горелка со связкой проводов

Горелка для ТИГ-сварки - это инструмент, который включает в себя вольфрамовый электрод и подсоединяется к пучку проводов, которые в свою очередь подсоединены к источнику питания. Ее назначение - подавать электроэнергию и создавать газовую защиту. В зависимости от типа использования, горелки могут охлаждаться естественным образом через газовую защиту, если требуется использование слабых токов, или с помощью системы водного охлаждения, когда используется сильный ток (200-500А) и частая сварка.

3. Сварочная проволока

Толщина материала, тип соединения и желаемые характеристики сварки влияют на определяют необходимость применения металлического сварочного материала и его добавления в сварочную ванну. Добавление металлического сварочного материала при ручной сварке достигается введением проволоки в зону дуги со стороны сварочной ванны. Используемый металл часто такой же, как и основной, и часто включает ограниченное количество раскислителя или других компонентов для улучшения свойств области плавки.

4. Газовый баллон с редуктором

Газовый баллон с редуктором состоит из:

- баллона с защитным газом/ами

- манометра, показывающего количество газа в баллоне

- регулятора газа

- электромагнитного клапана (если горелка оснащена кнопкой и контролируется ею, открывая и закрывая поток газа в соответствии с потребностями сварщика).

5. Зажим с заземляющим кабелем

Зажим с заземляющим кабелем используется для создания электрического соединения между источником питания и основным материалом. Сечение и длина кабеля зависят от максимального тока (в амперах) сварочного источника питания.

6. Система водного охлаждения

Система водного охлаждения - это устройство, используемое для охлаждения горелки, чтобы предотвратить чрезмерный перегрев, в случае применения сильных сварочных токов. Посредством насоса этот аппарат непрерывно подает воду, которая циркулирует в пределах горелки и контролирует перегрев с помощью системы охлаждения.

Защитные газы

Основное назначение газовой защиты - вытеснение воздуха из области сварочной ванны, электрода и конца сварочной проволоки (если она используется) для предотвращения риска загрязнения вредными веществами в окружающем воздухе. Физические и химические свойства газовой защиты могут по-разному влиять на сварку, в зависимости от типа металла. Газы используемые для защиты при сварке TIG - это аргон, гелий, аргонно-гелиевые или аргонно-водородные смеси. Очень важно, чтобы газы были как можно более чистыми, поскольку даже незначительный процент примесей может оказать влияние на качество сварки и сделать его неприемлемым. Во время сварки с использованием аргонной газовой защиты дуга довольно стабильная, но сварочная ванна более холодная, поэтому этот газ больше подходит для сварки тонких материалов.

Аргон - широко применяется, поскольку он намного дешевле гелия; это основной фактор выбора газовой защиты.

Дуга с гелиевой защитой производит больше тепла, чем с аргонной; таким образом его использование рекомендовано при сварке материалов с высокой теплопроводностью, позволяя в этом случае повысить качество и скорость сварки. Поскольку гелий легче воздуха, его расход для обеспечения достаточной защиты сварочной ванны выше, чем аргона.

Смеси аргона и гелия используются для обеспечения газовой защиты с промежуточными характеристиками.

Неплавящиеся электроды

На рынке представлены различные виды неплавящихся электродов:

Они используются со слабыми токами и переменным током, поскольку в этом случае дуга более стабильна. По цене эти электроды самые экономичные.

Они выдерживают сильные токи. Дуга легко поджигается и остается довольно стабильной. Эти электроды рекомендуются для сварки стали постоянным током с прямой полярностью.

Они используюстя для ручной сварки алюминия, магния и его сплавов со средне-низкой силой тока.

Они отличаются высоким выделением электронов и дают хорошее проникновение с удовлетворительной износостойкостью.

Системы поджига дуги:

Подготовительный разряд поставляется высокочастотным генератором, который налагает высоковольтный импульс на сварочное напряжение; мощность этого устройства минимальная, но в то же время достаточная для поджига электрической дуги на расстоянии. Высоковольтный поджиг требует использования особой сварочной горелки, оснащенной кнопкой контроля поджига.

В этом случае дуга поджигается между вольфрамовым электродом и вспомогательным электродом, который может представлять из себя кольцо, прикрепленное к соплу горелки. Пилотная дуга поджигается высокочастотной искрой, которая входит в цепь поджига пилотной дуги. После поджига вспомогательное зажигание отключается, поскольку основная дуга зажигается самопроизвольно простым разрядом вольфрамового электрода, который становится раскаленным в ионизированой газовой атмосфере. Такой тип поджига в основном используется в автоматизированных устройствах.

- поджиг LIFT (плавный поджиг дуги с подъемом)

Достигается с помощью устройства, которое подает слабый ток (чтобы не повредить конец вольфрамового электрода), когда электрод входит в контакт со свариваемым материалом. Когда электрод отрывается от детали, создается искра, которая заставляет дугу поджигаться; затем источник питания увеличивает сварочный ток до достижения установленных значений. Поскольку высокие частоты не используются, поджиг с подъемом не создает электромагнитных помех; однако, контакт, устанавливаемый между кончиком электрода и основным материалом, загрязняет сварочную ванну.

- поджиг царапаньем / чирканьем / касанием

Этот поджиг осуществляется путем проведения по свариваемой детали вольфрамовым электродом, что заставляет дугу поджигаться. Контакт между электродом и свариваемой деталью приводит к появлению включений вольфрама в начале шва, что снижает качество сварки.

Материалы, свариваемые TIG

Эта процедура в основном используется для сварки нержавеющей стали, алюминия и его сплавов, никеля, меди, титана и их сплавов.

Нержавеющая сталь сваривается постоянным током с электродом отрицательной полярности. Можно сваривать материалы толщиной до 2.5мм без добавления сварочного материала; более толстые требуют скашивания краев и использования сварочной проволоки, материал которой должен подходить для качества свариваемой нержавеющей стали.

Перед продолжением сварки рекомендуется произвести очистку щеткой из нержавеющей стали.

Алюминий и его сплавы следует сваривать переменным током и, для получения шва хорошего качества, использовать источник питания высокой частоты. В случае сильного окисления, его можно удалить щеткой или травлением (химическая процедура для удаления окисления).

В этом случае также возможно сваривать материалы до 2.5мм без добавления сварочного материала; для сварки более толстых, края нужно скосить и использовать сварочную проволоку.

Сварка в атмосфере аргона с использованием вольфрамового электрода также применяется в случае с мягкими сталями и стальными сплавами, медью и ее сплавами, титаном и благородными металлами. Для всех этих металлов и сплавов используется постоянный ток с прямой полярностью.

Сварка в инертных газах. Сварка в аргоне и гелии выполняется как плавящимся, так и неплавящимся (вольфрамовым) электродом (рис.1).

Аргонодуговую сварку применяют для соединения легированных сталей, цветных металлов и их сплавов, ее выполняют постоянным (рис. 2) и переменным (рис. 3) током плавящимся и неплавящимся электродами. Упрощенная схема поста механизированной сварки приведена на рис. 4.

Рис. 2. Упрощённая схема ручной аргонодуговой сварки постоянным током: 1 - горелка; 2 - баллон с защитным газом; 3 - реостат; 4 - генератор; 5 - сварной шов.

Рис. 3. Упрощённая схема ручной аргонодуговой сварки переменным током: 1 - баллон с защитным газом; 2 - горелка; 3 - сварной шов; 4 - осциллятор; 5 - трансформатор с регулятором.

При ручной аргонодуговой сварке конец вольфрамового электрода затачивают на конус. Длина заточки, как правило, должна быть равна двум-трем диаметрам электрода.

Дуга зажигается на специальной угольной пластине. Зажигание дуги на основном металле не рекомендуется из-за возможности загрязнения и оплавления конца электрода.

Для возбуждения дуги можно применить источник питания с повышенным напряжением холостого хода или дополнительный источник питания с .высоким напряжением (осциллятор), так как потенциал возбуждения и ионизации инертных газов значительно выше, чем кислорода, азота или паров металлов. Дуговой разряд инертных газов отличается высокой стабильностью.

Характерной особенностью аргонодуговой сварки неплавящимся вольфрамовым электродом при использовании переменного тока является возникновение в сварочной цепи составляющей постоянного тока, величина которой может достигать 50% от величины эффективного значения переменного тока сварочной цепи. Выпрямление тока, т. е. появление составляющей постоянного тока, зависит от размеров и формы вольфрамового электрода, материала изделия и режимов сварки (величины тока, скорости сварки и длины дуги). Появление в сварочной цепи составляющей постоянного тока особенно отрицательно сказывается на процессе сварки и качестве сварных соединений из алюминия и его сплавов.

При чрезмерной величине составляющей постоянного тока нарушается стабильность горения дуги, резко ухудшается качество поверхности наплавляемого металла, появляются подрезы, чешуйчатость и снижается прочность сварных соединении и пластичность металла шва. Устранение составляющей постоянного тока в сварочной цепи переменного тока является первостепенным условием для получения качественных сварных соединений.

Гелиедуговая сварка имеет одинаковый принцип работы с аргонодуговой сваркой, поэтому отдельно не рассматривается.

Аргонодуговой сваркой можно выполнять всё виды соединений: стыковые, тавровые, нахлесточные и угловые.

Для защиты металла шва со стороны корня и обеспечения формирования обратной стороны шва поддувают защитные газы (создание избыточного давления защитного газа со стороны корня шва). При сварке титана, алюминия и их сплавов для поддува применяют аргон или в особых случаях — гелий — при сварке титана. При сварке нержавеющих сталей применяют аргон, азот, углекислый газ и смесь азота с водородом (азота — 93%, водорода — 7%).

Ручную аргонодуговую сварку выполняют без колебательных движений горелки, которые не рекомендуется применять из-за возможности нарушения защиты зоны сварки. Угол между осью мундштука аргонодуговой горелки и плоскостью свариваемого изделия должен быть 75 — 80° (рис. 5). Присадочную проволоку располагают под углом 90° относительно оси мундштука горелки, а угол между проволокой и изделием должен быть 15 — 20°.

Употребление газовых смесей вместо технически чистых газов аргона или гелия в некоторых случаях повышает устойчивость горения сварочной дуги, уменьшает разбрызгивание металла, улучшает формирование шва, увеличивает глубину противления, а также воздействует на перенос металла и увеличивает производительность сварки.

Для сварки используются гелий и аргон — инертные газы, не образующие с другими элементами химических соединений, за исключением некоторых гидридов, устойчивость которых находится только в узких интервалах температуры и давления. В промышленности гелий получают из природных газов путем их сжижения.

Аргон несколько тяжелее воздуха, поэтому струя его хорошо защищает дугу и зону сварки. Дуга в аргоне отличается высокой стабильностью. По ГОСТ 10157 — 73 аргон вырабатывают трех сортов.

Читайте также: